Descrição

A linha de enchimento automático de garrafas BFL-MB2000TP é totalmente equipada com tecnologia de enchimento com capacidade de produção de até 2000 garrafas (0,33L) por hora, com pasteurizador de túnel. Consiste nestes componentes e blocos:

- Máquina monobloco automática para enxaguar, encher e tampar as garrafas de vidro.

- Conjunto de peças para enxágue, enchimento e tamponamento das garrafas de vidro no monobloco automático principal - o conjunto muda uma funcionalidade da máquina monobloco principal para utilizá-lo nas operações com garrafas de vidro.

- Frasco CIP especial para limpeza e higienização completas da máquina em circuito fechado.

- Kit de lavagem de alta temperatura para a limpeza interna a quente da máquina a 85 ⁰C com solução cáustica.

- Unidade de etiquetagem linear para aplicação de etiquetas de papel nas garrafas.

- Fotocélula para evitar congestionamentos de garrafas na unidade de rotulagem.

- Codificador integrado à unidade de rotulagem para imprimir a data do dia de preenchimento.

- Pasteurizador de túnel

- Túnel de secagem

- Máquina de selagem de caixas com fita de PVC

- Envolvedora de paletes semiautomática

- O sistema CIP

- Mesa rotativa para inserir as garrafas.

- Mesa rotativa para acúmulo de garrafas cheias antes da descarga (Ø800mm).

- Sistema de transporte para conexão de todas as unidades.

A linha de envase de garrafas foi projetada para ser operada apenas com um trabalhador.

Parâmetros técnicos

- Produto de bebida: bebidas carbonatadas como cerveja, cidra, vinho espumante etc.

- Tipo de garrafa: Garrafas de vidro

- Tipo de fechamento das garrafas: Tampas tipo coroa Ø 26 mm

- Número de posições de enxágue da garrafa: 16

- Número de válvulas de enchimento de garrafas: 16

- Número de tampas de garrafa: 1

- Sistema de enxaguamento: por água - com tratamento de água de estágio único

- Sistema de enchimento: eletropneumático, válvulas de enchimento isobáricas

- Temperatura de enchimento: 0-2 ° C

- Conteúdo de CO2: Máx. 5,5 g / lt.

- Pressão: Máx .: 2.0bar - 2.5bar

- Dimensões padrão da garrafa: Diâmetro min. 50 mm / máx. 100 mm, altura mín. 180 mm / máx. 340 mm

- Rotação da máquina: sentido horário

- Ajuste de velocidade: eletrônico, por inversor de frequência

- Fotocélulas com sistema de partida / parada automático: posicionado na entrada e saída

- Espaço mínimo recomendado: C x L: 8000 mm x 6000 mm

- Capacidade de saída: até 2000 aph (garrafas de 330ml) / até 1600 aph (garrafas de 500ml)

A linha de enchimento de garrafas consiste nestas unidades principais:

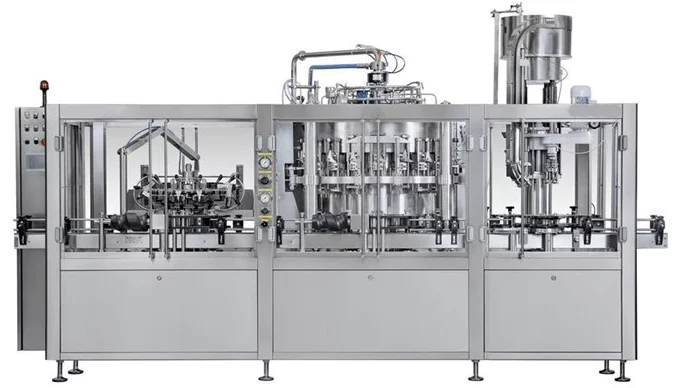

I. Unidade monobloco automática para enxaguar, encher e tampar as garrafas

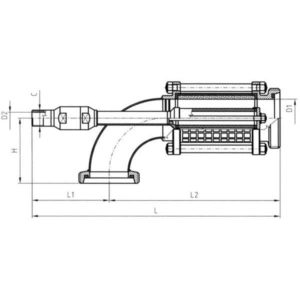

Modelo DPS 16-16-1

Modelo DPS 16-16-1

Uma máquina monobloco de alta qualidade projetada para enxágue e enchimento isobárico das garrafas de vidro. Longa vida útil graças à nossa dupla desgaseificação especial de oxigênio, com 16 válvulas de enchimento eletropneumáticas para os processos de enxágue e enchimento.

Principais propriedades e parâmetros técnicos:

- Capacidade de operação: 2800 b/hx 330ml (dependendo da temperatura da bebida)

- Diâmetro da garrafa: 55-100 mm

- Altura da garrafa: 220-360 mm

- Diâmetro do orifício interno da garrafa: mín. 17 mm – VÁLVULA DE ENCHIMENTO « DPS »

- Sentido de rotação: sentido horário

Equipamento para um diâmetro de garrafa, incluindo estrela de entrada e saída, enxágue de garrafas, enchimento de garrafas, dispositivos de tampar garrafas e guias de garrafas.

Armário de aço inoxidável com painel de controle elétrico.

Motorização por motor trifásico assíncrono com inversor.

Ajuste elétrico da altura na unidade de enxágue, ajuste manual da altura na unidade de enchimento e tampa.

Sistema PLC com tela sensível ao toque de 7” para controlar todas as operações padrão.

O nível de enchimento pode ser regulado mudando o tubo de nível.

Estrutura de suporte em aço inoxidável. Carcaças de proteção de suporte completas em aço inoxidável com travamento por parafuso.

Tanques, válvulas e todas as partes em contato com o produto são totalmente em aço inoxidável AISI 304.

Suporte estrela das garrafas em aço inox. Estrelas, guias e trilhos para garrafas nas estrelas são feitos de polietileno.

Proteção com aberturas tipo janela, composta por uma estrutura de suporte em caixa em aço inoxidável e policarbonato transparente.

Todas as vedações e peças são feitas em plástico, todas as peças que tocam o produto da bebida são feitas de materiais de acordo com as Diretivas da UE existentes para processamento de alimentos.

O suporte repousa sobre pés reguláveis com parafusos de aço de alta resistência.

Correia transportadora de garrafas de aço inoxidável com corrente de aço com entrada e saída em extremidades opostas da máquina.

Capacidade de operação recomendada nesta linha de enchimento de garrafas:

- Até 2000 pcs do 0.3 lt garrafas por hora

- Até 1600 pcs do 0.5 lt garrafas por hora

A máquina inclui:

- Unidade de enxágue de 6 válvulas para as garrafas

- Unidade de enchimento de 6 válvulas para as garrafas

- Unidade de tampar de cabeça única para tampas de coroa Ø 26 mm

Unidade de enxágue

Unidade de enxágue

- Unidade de enxágue, fornecida com 16 garras com bicos fixos padrão.

- As pegas de garrafa podem ser facilmente montadas extra-rápidas e desmontadas.

- O módulo de lavagem de garrafas é fornecido com um tratamento de água de lavagem de estágio único

- Electroválvula para controlo automático do fluido de enxaguamento. A válvula interrompe o fluxo de fluido de reatamento sempre que a máquina para e inicia na reinicialização da máquina.

- Ajuste manual da altura da torre

A torre do enxaguador está equipada com as seguintes características:

A torre é inteiramente construída em materiais antioxidantes e autolubrificantes e aço.

A estação de distribuição está equipada com um dispositivo de bloqueio caso as garrafas ou recipientes não estejam presentes.

Os tempos de tratamento podem ser ajustados.

As garras são feitas com almofadas de retenção de garrafas moldadas de acordo com o perfil da garrafa ou do recipiente a ser enxaguado.

Unidade de enchimento

- Unidade de enchimento de contrapressão, fornecida com 16 válvulas eletropneumáticas adequadas para o enchimento de cerveja em garrafas de vidro

- A torre de enchimento tem um tanque com uma superfície interna polida e uma sonda de controle de nível

- Precisão do nível de enchimento +/- 2mm

Como funciona a unidade de enchimento com as válvulas de enchimento DPS:

- Pré-evacuação dupla, compensação e nivelamento final com gás inerte.

- Uma vez que a garrafa é colocada automaticamente diretamente sob o bico de enchimento, a válvula de vácuo é aberta por um came.

- Todo o ar da garrafa vazia é completamente aspirado por uma bomba conectada ao sistema de distribuição central da enchedora, e a garrafa é saturada com gás inerte proveniente de um circuito separado (gás inerte limpo). A operação é repetida duas vezes para remover todo o oxigênio das garrafas antes de iniciar o processo de enchimento.

- Após a compensação da pressão entre a garrafa e o reservatório de enchimento, o bico é aberto automaticamente para iniciar o ciclo de enchimento.

- O líquido que entra na garrafa é espalhado ao longo de sua parede por um defletor de borracha instalado no tubo de ar.

- Assim que a garrafa está cheia, o líquido chega e fecha o orifício do tubo de ar, o fluxo do produto para imediatamente, o bico de enchimento é fechado mecanicamente por um came de controle para isolar a garrafa da pressão do tanque.

- O nivelamento final é conseguido pela abertura da válvula de pressão (no interior do bocal de enchimento) de modo a introduzir na garrafa gás inerte adicional que empurra parte do líquido de volta para o tanque para obter um nível preciso.

- Uma vez que o líquido na garrafa tenha sido nivelado, um came abre a válvula para reduzir a pressão dentro da garrafa.

- Finalmente a garrafa, agora cheia de líquido, é trazida para a estrela de saída.

Unidade de tamponamento de coroa de cabeça única:

- Este mecanismo é totalmente construído em aço inoxidável e equipado com dispositivos de segurança. Ele é projetado para a inserção automática de tampas de coroa Ø 26 em garrafas de vidro.

- As tampas são alimentadas através de um sistema de vibração da bandeja.

- As tampas descem por uma corrediça descendente de aço inoxidável até o cabeçote de distribuição que as coloca na abertura da garrafa.

- A cabeça de pressão insere as tampas nas garrafas e as fecha.

- Parada automática de segurança do dispositivo da máquina com cabeça tampadora na posição superior.

As tampas coroadas (ou opcionalmente outros tipos de tampas) são dosadas por meio de alimentador automático de vibração diretamente nas garrafas.

A cabeça de rosqueamento é operada por um motor elétrico montado em uma corrediça com polia de expansão que permite aumentar ou diminuir a velocidade de rotação da cabeça de rosqueamento que afunda nas tampas a serem fechadas através de um came plástico especial que funciona no centro. Portanto, distribuir as cargas de forma equilibrada e garantindo uma vida longa.

A troca das peças e o ajuste da altura são rápidos e simples, o levantamento do cabeçote é mecânico e ocorre manualmente através de volante acionado no redutor de rosca sem fim; dispositivos especiais de segurança param imediatamente a máquina em caso de problemas para evitar quebras das garrafas e quaisquer outras anomalias.

- Tampar as garrafas com rolhas em forma de coroa na torre de fechamento pneumática equipada com o alimentador de tampas em forma de coroa de grande capacidade

- Classificador vibratório automático, feito de aço inoxidável AISI 304; equipado com dispositivo para monitorar o nível de caps na pilha

- Chute equipado com dispositivo de monitoramento de presença de tampa, feito de aço inoxidável AISI 304

- Cabeça de tamponamento com cone de fechamento de pressão para deformação permanente da coroa.

- Dispositivo para remover espuma de cerveja antes de tampar - remove o oxigênio do gargalo da garrafa.

Transportador de tampas

O transportador de tampas de coroa inclinada é capaz de trabalhar com cápsulas de todos os formatos até a unidade de tampar garrafas. Altura de descarga 3.000mm, estrutura em aço AISI304, tremonha de 200Lt, vibrador na parte inferior da tremonha para facilitar a coleta das tampas da fita, fita azul com certificado alimentar, largura 150mm, palheta branca h 30mm. Quadro elétrico em aço inoxidável completo com mini PLC.

Porta de abertura para carregamento manual da tremonha em aço inoxidável AISI 304. Puxador de aço inoxidável na porta, janela de inspeção em plástico de qualidade alimentar com certificado FDA e pistões a gás instalados externamente para reduzir a velocidade de fechamento e eventuais quedas da porta. Nariz de descarga com fole extensível transparente Ø180 mm de acordo com as normas FDA L = 1000 mm.

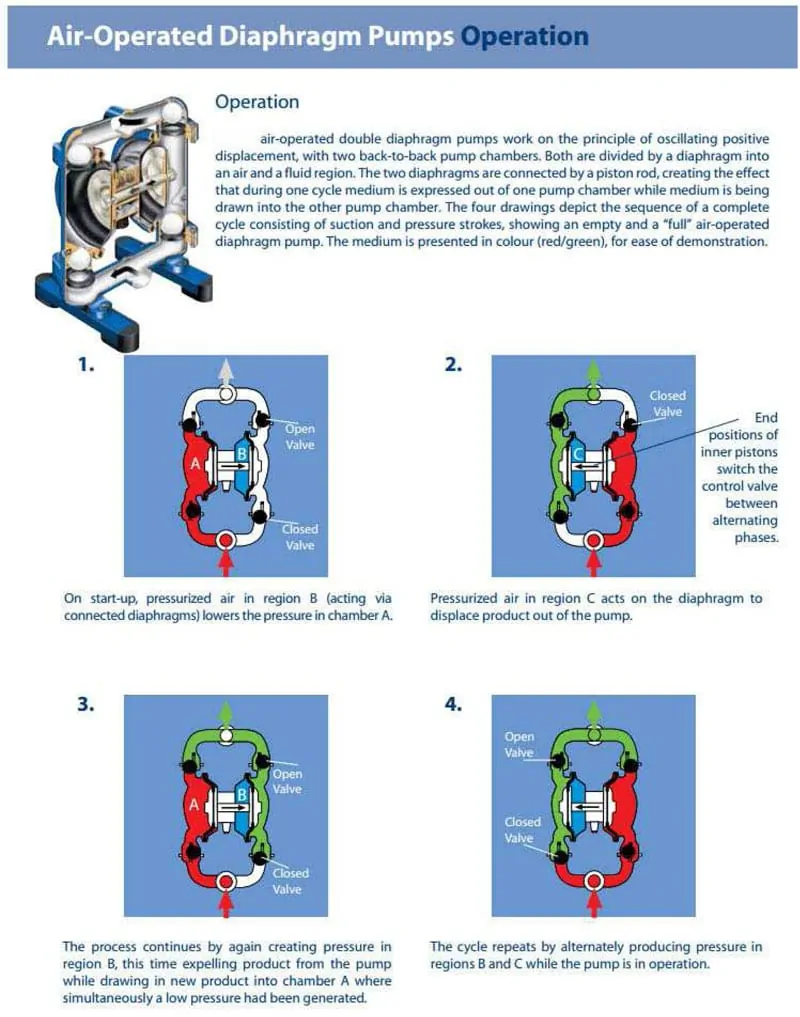

II. Bomba pneumática de diafragma de aço inoxidável

Bomba pneumática especial de membrana fabricada em Aço Inox AISI 316, para a alimentação da bebida desde o tanque até a unidade de enchimento.

III. Túnel de secagem de garrafas

Máquina para secar as superfícies das garrafas para prepará-las para rotulagem.

Turbinas para produção de ar comprimido/aquecido a 45°/ 50°C.

Dois dispensadores de ar em aço inoxidável AISI 304 para secar o corpo das garrafas reguláveis em altura, profundidade e inclinação de forma transversal.

Transportador duplo funcionando em diferentes velocidades para rotação de garrafas durante todo o processo de secagem.

Chassis em aço inoxidável AISI 304 para contenção de motores.

Proteção de segurança em conformidade com as regras CE.

Painel elétrico com botões de controle.

Interruptor para ligar e desligar turbinas.

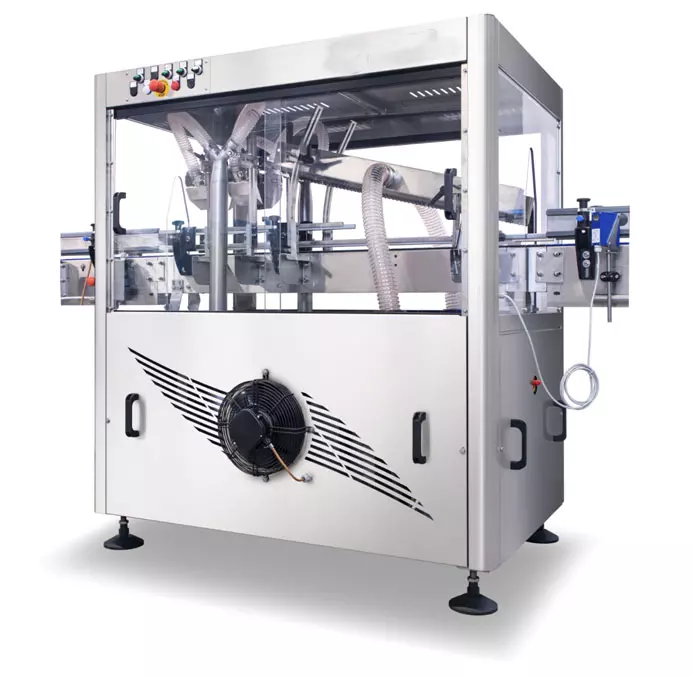

IV. Máquina automática para a rotulagem de garrafas

Unidade de rotulagem automática para aplicação de etiquetas autoadesivas. Rotuladora linear automática equipada para aplicar uma etiqueta autoadesiva em garrafas de vidro cilíndricas com diâmetro máximo de 300mm.

Capacidade de até 3000 garrafas por hora.

- Comprimento mínimo da etiqueta: 10 mm

- Comprimento máximo da etiqueta: 130 mm

- Altura mínima da etiqueta: 10 mm

- Altura máxima da etiqueta: 140 mm

- Diâmetro mínimo do recipiente: 40 mm

- Diâmetro máximo do recipiente: 130 mm

- Altura mínima do contêiner: 150 mm

- Altura máxima do contêiner: 350 mm

Quadro básico e estrutura geral

- A estrutura de suporte é fabricada em perfis de aço soldados e equipada com pés reguláveis em altura.

- A superfície superior é em chapa de aço carbono, revestida com chapa de aço inoxidável AISI 304.

- A inspeção é possível através das portas laterais e rodapé lateral do caixilho revestido com chapa de aço inoxidável AISI 304.

- Máquina pré-arranjada para instalar uma segunda estação de etiquetagem no futuro.

Estação de etiquetagem autoadesiva

Máquina equipada com uma estação de etiquetagem autoadesiva instalada em lâminas verticais de fácil ajuste composta por:

- motor de piso

- Microprocessador de acionamento e controle pré-disposto para operar a unidade de impressão (opcional)

- Rolo de borracha de arrasto com rolo de contraste montado em molas

- Lingueta de etiquetagem para etiquetas de 80/120/140 mm de altura

- Placa de suporte da bobina Ø 350mm equipada com eixo de desenrolamento

- Rebobinadora de papel etiquetadora motorizada

- Fotocélula de detecção de garrafas

- Fotocélula de detecção de etiqueta

- Botões de direção incluídos no grupo

- Caixa contendo acionamento e peças elétricas em aço inoxidável, com painel de acesso aberto completo com chave geral de bloqueio

- Sistema de suporte de aço inoxidável ajustável manual, completo de indicador digital para um ajuste fácil

- Manutenção e lubrificação fáceis e exigindo pouco tempo devido à alta qualidade dos componentes e materiais utilizados

- A máquina foi projetada para ter acessibilidade máxima para fins de limpeza e remoção de detritos

Guardas de segurança

- Proteções de segurança estão presentes ao longo de todo o perímetro da estrutura de base.

- As proteções são feitas de aço inoxidável AISI 304 com janelas de material transparente. As portas que podem ser abertas são equipadas com microinterruptores do tipo intertravamento.

- A caixa de engrenagem principal é do tipo rosca sem-fim e lubrificada com banho de óleo.

- Os sistemas de transmissão do parafuso de alimentação são completos com dispositivos de embreagem eletro-mecânica de segurança para parar a máquina em caso de bloqueio de garrafas.

Sistema de limpeza

- Etiquetas limpando por rolos de esponja.

Sistema de controle de máquinas

- Inversor eletrônico de velocidade variável para variação de velocidade da máquina de 2.000 aph até 3.500 aph

- A instalação pneumática está completa com unidade de regulagem de pressão, filtro de ar e lubrificador de ar.

- Quadro elétrico principal, tipo impermeável, integrado na estrutura da máquina.

- Todos os controles da máquina e luzes de status / sinais são centralizados em um único painel do operador, completo com estação de botão removível (parada de emergência + botões de movimento de pulso).

- Fechamento automático da alimentação da máquina em caso de acumulação de garrafas no lado da descarga.

- Todos os circuitos elétricos e pneumáticos de controle e energia são construídos de acordo com os mais recentes padrões internacionais aplicáveis.

Tratamento anticorrosivo

- Uso de materiais não sujeitos à corrosão como aço inoxidável, ligas não ferrosas e materiais plásticos.

- As peças em aço carbono passam por um tratamento anticorrosivo por multirrevestimento com pintura epóxi.

Data coder

- Visor: 2,8 "LCD a cores

- Design Plug'n Play: tecnologia de impressão Hewlett Packard TIJ 2.5

- Imagens para impressão: alfanumérico, logotipo, data / hora, data de validade

- Linhas de impressão: linhas 1,2,3,4. A altura total da linha é limitada a 12.7 mm

- Velocidade do transportador: 76 metros por minuto

Painel de controle (tela de toque):

Assistência remota via serviço de internet

Interface IHM interativa no OMRON PLC para monitoramento do progresso da produção no local, controle & de gerenciamento de produção e assistência remota.

O sistema permite que nosso técnico entre em contato direto com nossos clientes em caso de problemas.

A comunicação bidirecional entre a máquina e o sistema remoto permite ver em tempo real se o operador está trabalhando da maneira correta na tela de toque, e pode ser usada para controlar a máquina do nosso lado para intervenção em tempo real (se necessário, para a demanda do cliente).

Equipamento opcional :

I. Pasteurizador de túnel (2000 garrafas por hora)

Recomendamos encomendar a linha de envase com pasteurizador de túnel com o objetivo principal de pasteurizar o produto dentro das garrafas até a temperatura desejada, o que deve garantir a estabilidade microbiológica adequada da bebida produzida (processo de tratamento térmico).

Descrição da construção:

A construção da máquina é feita totalmente em aço inoxidável AISI 304. Isso significa que não há peças de ferro fundido ou aço carbono. O resultado deste importante fato é a construção, que possibilita longa vida útil da máquina e corresponde aos padrões da indústria de produção de alimentos. A máquina é projetada como monólito.

DIMENSÕES

- Largura bruta: 2.200 mm

- Comprimento: 7.000 mm

- Altura: até 2.300 mm

- Superfície de tratamento: 7 m2

** A foto é simbólica (um pasteurizador real pode ter um design diferente)

Característica importante da construção também é a execução totalmente sanitária. A construção é totalmente soldada. Isso significa que praticamente todas as partes em contato com a água pulverizada são impermeáveis (não há ponto que seria apenas ponto soldado). Além disso, a partir das superfícies externas, a maioria das soldas é soldada continuamente, o que proporciona menor possibilidade de carga de impurezas.

A construção é projetada (especialmente no interior, mas também no exterior) de forma que, sempre que possível, todas as superfícies sejam inclinadas, para que não haja a possibilidade de que a água seja retida e os microorganismos tenham chance de se desenvolver. Desta forma, proporcionamos que o espaço interno da máquina permaneça intacto por mais tempo e fique ainda sem má influência de cheiros, mofo etc. Por fora, também o teto do pasteurizador é inclinado, assim como a parte superior dos tanques de água. Isso garante que, após a limpeza externa da máquina, todos os potenciais resíduos de água escorram para o chão.

A próxima característica de construção importante são os tanques de água minimizados abaixo de cada zona, permitindo que a quantidade mínima de água esteja o tempo todo dentro do pasteurizador. Consequentemente, uma quantidade mínima de água é drenada toda vez que a água dentro do pasteurizador precisa ser substituída.

No caso concreto, está previsto um pasteurizador de deck único para a tarefa do projeto. A construção do pasteurizador é projetada de forma que vários bueiros superiores e laterais estejam disponíveis para fácil acesso ao interior para supervisão e manutenção.

A parte superior do pasteurizador é coberta com tampas removíveis para fins de inspeção e manutenção.

** A foto é simbólica (um pasteurizador real pode ter um design diferente)

Cada piscina tem sua própria porta para limpeza do túnel e uma saída central para água. Todas as piscinas estão equipadas com peneiras de filtro mecânico duplo para evitar que partículas de sujeira na água se desloquem para os bicos e os bloqueiem.

Na entrada e saída do pasteurizador são instaladas portas de inspeção feitas de aço inoxidável.

Sistema de transporte do pasteurizador:

O pasteurizador de túnel está equipado com 1 esteira de transporte principal independente. A largura da correia de transporte é de aproximadamente 1180 mm.

As partes componentes do pasteurizador também são esteira de alimentação e descarga (aprox. 1.500 mm da alimentação ou descarga do pasteurizador), com acionamento por motor elétrico junto com controlador de frequência.

A correia principal passa por guias de suporte (faixas de desgaste). A construção é indicada na foto abaixo – paralelo por módulo, mais módulos diferentes têm tiras de desgaste deslocadas (olhando da perspectiva dos módulos “vizinhos”) para evitar que as garrafas caiam. Com isso garante-se que a plataforma é adequada e que em todas as posições as garrafas ficam estáveis e não há possibilidade de cair dentro do pasteurizador.

Bombas e sistema de bicos:

O pasteurizador de túnel está equipado com um número adequado de piscinas (10) e bombas centrífugas que transportam a água para os bicos. As bombas (partes em contato com a água são de aço inoxidável) são protegidas do trabalho a seco com sondas de nível nas piscinas.

As bombas principais são projetadas para garantir um fluxo de aprox. 6,5 m3/h. As bombas de apoio podem ter vazão diferente dependendo da finalidade.

A pulverização com água de processo dentro do pasteurizador é realizada através do registro de bicos que são colocados na parte superior da máquina. Os bicos estão produzindo uma névoa fina de água que garante a transferência adequada de energia térmica. Os bicos são de material plástico.

O tipo de bico usado é muito simples de manter devido ao fácil sistema de fixação nos tubos de distribuição.

Os bicos são laterais (tangenciais) montados em cada barra de pulverização. Isso reduz a possibilidade de bloqueio.

A distância padrão dos registros dos bicos e da correia principal é de 400 mm.

Instrumentação, controle e automação:

O pasteurizador túnel está equipado com múltiplos elementos de segurança, bem como softwares de qualidade e atualizados que permitem o controle simples de todas as funções do pasteurizador.

A máquina oferecida instalou os seguintes equipamentos de medição e regulação:

- Correção automática do nível de água (os tanques de água possuem sondas de nível instaladas e em caso de nível de água muito baixo, a água está sendo dosada automaticamente)

- Regulação automática da temperatura (o sistema está equipado com sistema de regulação na entrada de vapor/água quente que alimenta o pasteurizador com vapor/água quente de acordo com as necessidades reais)

- Controle automático da sobrecarga da lata na esteira principal (sensor indutivo instalado nos transportadores externos desliga o transportador de alimentação em caso de pressão muito grande)

- O controle e gerenciamento do pasteurizador de túnel é executado através do computador PLC e um painel de toque. O armário de controle elétrico é fornecido em execução em aço inoxidável e é de taxa IP 65.

O painel de controle é instalado no gabinete elétrico principal e é baseado no sistema de computação industrial da Siemens.

O pasteurizador é equipado com software próprio desenvolvido. O software é projetado de forma a permitir o controle automático e a visão geral de todo o processo de pasteurização. Os parâmetros do processo são visualizados e exibidos em uma interface amigável. O software também registra e visualiza todos os alarmes do processo.

O software é protegido por senha para vários níveis (administrador, operador e manutenção).

A parte padrão do nosso software também é chamada de programa “boiling out”, permitindo a higienização completa periódica da máquina. Este programa permite a esterilização térmica de todo o sistema. Detalhes sobre temperaturas e durações devem ser acordados com o cliente.

Durante a partida, duas receitas estão previstas para serem comissionadas. Quaisquer receitas adicionais estão sujeitas a custo adicional.

Materiais utilizados, qualidade e padrões os componentes:

- A construção do túnel e os tubos de construção são feitos de material AISI 304.

- As vedações da tubulação são de material EPDM

- O perfil das guias é de polietileno UHMWPE colocado em guias de aço inoxidável.

- Todas as juntas (que não são definidas de forma diferente) são de material EPDM, em grafite a vapor.

Componentes usados:

- Bombas: LOWARA

- Componentes elétricos: SCHNEIDER ELECTRICS

- Computador PLC: SIEMENS

- Painel de controle de toque: SIEMENS

- Equipamento de medição e regulação: E&H

- Caminhos de cabos de aço inoxidável forma G e U, rede sem tampa superior

- Todo o aço inoxidável é adquirido na Europa com certificados de acordo com a EN 10204

NOTA:

A adição de quaisquer produtos químicos na água do pasteurizador de túnel deve estar de acordo com a resistência desses materiais e deve ser garantida pelo distribuidor de produtos químicos local!

Controle dinâmico de PU ativo

O controle dinâmico de PU (número de unidades de pasteurização) permite que em nenhum caso o produto seja pasteurizado em excesso. A plataforma do sistema é o desvio virtual do pasteurizador para várias linhas, o que nos permite monitorar sempre em que posição estão os bottes dentro do pasteurizador. Em caso de paralisação o sistema reage de forma que a esteira principal dentro do pasteurizador é parada e o resfriamento das garrafas nas zonas de superaquecimento e retenção inicia com a intenção de reduzir a temperatura do produto abaixo do ponto de corte de PU (para cerveja é calculado a 70°C). Nosso software está monitorando a duração da paralisação o tempo todo e, com base em uma ampla gama de coeficientes de transferência de calor, sabemos exatamente quanto tempo precisamos resfriar para resfriar o produto abaixo da temperatura de corte de PU e após a interrupção ser dispensada, sabemos exatamente quanto tempo precisamos para restabelecer o regime de temperatura que estava em funcionamento antes da parada e para iniciar novamente a correia principal.

O importante é que o controle dinâmico de PU ativo não termina aqui. Para cada parada é normal que o produto receba mais PU do que o planejado em condições equilibradas. Isso significa que, para outras temperaturas de processo, os pontos SET das próximas zonas de temperatura são reduzidos para atingir o PU definido (dentro das tolerâncias acordadas). Isso está acontecendo também no caso de várias paradas sucessivas e em nenhum caso, o produto pode sair mais pasteurizado (é claro que também a subpasteurização não é possível).

Com tecnologia de controle dinâmico de PU ativo podemos proporcionar um processo de pasteurização perfeito com o mínimo impacto nas características organolépticas do produto.

Processo padrão:

• O controle e regulagem automática de PU é baseado em um software preciso que calcula (e monitora a posição exata das garrafas dentro do pasteurizador) a quantidade atual de unidades de pasteurização recebidas.

• Em caso de paralisação da linha, o pasteurizador inicia o resfriamento nas zonas necessárias (zonas de superaquecimento e retenção) com o objetivo de reduzir a temperatura do produto abaixo do ponto de ajuste de PU. Isto é obtido para evitar a sobredosagem com PU's.

• Quando a parada na linha é descartada, o software recalcula novamente a temperatura necessária da água de pulverização para atingir o regime antes da parada ocorrer.

• O regime de temperatura necessário é projetado com base nas amostras recebidas, preenchidas com um produto de bebida individual. Em nosso pasteurizador de laboratório todo o monitoramento será feito antes do início da fabricação do sistema adequado.

Registrador E&H

O registrador E&H série RSG RSH oferece registro, visualização e monitoramento sem papel de todos os valores cruciais do processo ao mesmo tempo.

Prevê-se que o módulo seja montado no gabinete elétrico do pasteurizador. Todos os dados gravados são arquivados no cartão SD e podem ser usados posteriormente.

O Ecograph oferece a possibilidade de conexão ethernet ao computador local, possibilitando a transferência dos dados gravados para fins de monitoramento dos parâmetros de corte em tempo real.

Computador local e conexão Ethernet não estão no escopo de fornecimento e sua garantia é obrigação do cliente.

Dosagem de produtos químicos

A fim de preservar a água de processo que é armazenada dentro do túnel pelo maior tempo possível e, ao mesmo tempo, reduzir a chance de corrosão, oferecemos uma opção de sistema pré-instalado para dosagem de produtos químicos - soluções químicas anticorrosivas de biocida &.

A dosagem dos dois produtos químicos é feita por duas bombas separadas, e é feita diretamente em linha com o apoio de um medidor de vazão. A quantidade exata de produtos químicos dosados na água pode ser definida nas bombas, enquanto a dosagem é executada automaticamente. Juntamente com as bombas, também é fornecido um interruptor de nível flutuante (se o nível de produtos químicos nos recipientes ficar baixo, a máquina sinaliza um alarme).

O sistema está previsto para dosar solução biocida a 80 ppm e solução anticorrosiva a 25 ppm. Se forem necessárias concentrações diferentes de produtos químicos, isso deve ser acordado no início do projeto.

Nota: caso o cliente decida instalar seu próprio hardware para dosagem de produtos químicos é necessário seguir as instruções de um produtor quanto ao tipo de produtos químicos e suas concentrações. Caso contrário, os elementos da máquina podem ser danificados.

UPS

UPS

A UPS fornece energia de emergência a uma máquina quando a fonte de alimentação de entrada ou a rede elétrica falham ou são interrompidas. Ele garante que a CPU e a IHM permaneçam energizadas, para que todos os parâmetros cruciais não sejam perdidos. Isso é especialmente benéfico no caso de pasteurizadores com controle ativo de PU, onde a produção pode ser reiniciada com muito mais precisão com valores exatos de PU.

Armadura de remoção de condensado

No escopo do equipamento básico, a máquina é fornecida com válvula de fechamento manual, peça de limpeza a vapor e manômetro na tubulação de vapor. Como atualização opcional, oferecemos armadura adicional na tubulação de condensado, que oferece conexão fácil e simples em um único ponto, ao mesmo tempo em que oferece manutenção prática.

O escopo de fornecimento inclui:

- Purgador de vapor de boia de bola (1 pc)

- Purgador de vapor termostático (1 peça)

- Válvula anti-retorno (2 peças)

- Válvulas de esfera manuais (4 peças)

- Material de tubulação adicional

Equipamento de redução de pressão de vapor

Se a pressão do vapor no local for superior a 3,0 barg, é necessário um equipamento de redução da pressão do vapor. No âmbito do fornecimento, oferecemos-lhe:

• Válvula redutora de pressão de vapor (1 peça)

• Válvula de segurança (1 peça)

• Material de tubulação adicional.

II. Máquina de selagem de caixas com fita de PVC

Seladora de caixas de papelão de ajuste manual semiautomático de acordo com os diferentes tamanhos de caixas de papelão que aplica duas tiras de fita autoadesiva “U” na linha intermediária das caixas superior e inferior.

O ajuste e a utilização do SK1 são intuitivos, simples e rápidos.

A máquina é construída em conformidade com as leis de segurança CE atualmente em vigor.

Suporte de fita para bobina de 2000 metros.

Rolos de compressão de aba (opcional).

Guias laterais de caixas de papelão ajustáveis.

Botão de emergência de parada travada.

Produção média: 700/900 caixas de papelão por hora.

| Dimensões da caixa a ser usada com a máquina | mínimo | maximal |

| comprimento | 150 mm | 150 mm |

| largura | 140 mm | 500 mm |

| altura | 110 mm | 500 mm |

III. Envolvedora de paletes semiautomática

Envolvedora de estiramento semiautomática

- Diâmetro da plataforma giratória 1650 mm

- Carregue 200 kg no máximo

- Fotocélula com sensor de palete alto

- Freio mecânico

- Rampa de descarga de paletes

XNUMX. O sistema CIP

Sistema CIP semiautomático com dois tanques para produtos químicos

A máquina CIP consiste em:

1º Tanque:

Aço inox AISI 304 L, capacidade 150 Lt, bobina inox para aquecimento elétrico, pés de apoio inox para água quente + detergente.

2º Tanque:

Aço inoxidável AISI 304 L, capacidade 150 Lt, pés de apoio em aço inoxidável para água fria de enxágue.

Conjunto de válvulas borboleta manuais – aço inoxidável, tipo sanitário.

Bomba centrífuga para limpeza, aço inoxidável, capacidade

Estrutura em aço inoxidável, com pés de apoio ajustáveis, sobre os quais são montados e conectados os equipamentos acima mencionados.

Lista de preços:

CONFIGURAÇÃO BÁSICA

|

|

| DESCRIÇÃO |

PREÇO EM EURO |

| EQUIPAMENTO BÁSICO : | |

| Monobloco principal : Máquina de enxágue / enchimento / tampar garrafas – Modelo ISO DPS C 16/16/1, incluindo peças para um formato das garrafas 330 ml + peças para um formato de tampas coroa Ø26mm | Sobre a demanda |

| Sistema de pré-evacuação duplo & CO² flushing | Sobre a demanda |

| Dispositivo de injeção de CO² antes de tampar | Sobre a demanda |

| Lavagem manual da zona de explosão da garrafa | Sobre a demanda |

| Garrafas / copos fictícios para o processo CIP - para limpar as válvulas de enchimento de garrafas | Sobre a demanda |

| Fotocélulas de entrada/saída para detecção de presença de garrafas | Sobre a demanda |

| Elevador de tampas - unidade de dosagem | Sobre a demanda |

| Rotuladora linear autoadesiva para aplicação de etiquetas envolventes nas garrafas | Sobre a demanda |

| Fotocélula e alarme para fim de bobina de etiqueta | Sobre a demanda |

| Sinal de semáforo para trabalho em conjunto com alarme | Sobre a demanda |

| Codificador de data a jato de tinta integrado na etiquetadora | Sobre a demanda |

| Sistema de corte de papel de apoio | Sobre a demanda |

| Preço total EXW da configuração básica | Sobre a demanda |

| EQUIPAMENTO OPCIONAL : | |

| Pasteurizador de túnel 2000 garrafas por hora | Sobre a demanda |

| Túnel de secagem | Sobre a demanda |

| Soprador para secar o topo das garrafas | Sobre a demanda |

| Soprador para secar o fundo das garrafas | Sobre a demanda |

| Rotação das garrafas durante a fase de secagem usando uma corrente dupla em diferentes velocidades | Sobre a demanda |

| Máquina de selagem de caixas com fita de PVC | Sobre a demanda |

| Alimentação de rolos ociosos de caixa de 2000 mm para embalagem de papelão | Sobre a demanda |

| Rolos extensíveis ociosos para acúmulo de gaxetas de acabamento de 1500mm a 4500mm | Sobre a demanda |

| Envolvedora de paletes semiautomática | Sobre a demanda |

| O sistema CIP | Sobre a demanda |

| O sistema de transporte | Sobre a demanda |

| Bandejas de gotejamento | Sobre a demanda |

| Mesa de acumulação de latas bidirecional 2000x1055mm (sem automação) atrás do túnel túnel de pasteurização | Sobre a demanda |

| Automação de mesa bidirecional com painel de controle sensores & para carregamento/descarregamento automático das garrafas | Sobre a demanda |

| Preço total EXW da configuração recomendada | Sobre a demanda |

| OPÇÕES PARA O MONOBLOCO PRINCIPAL (UNIDADE DE ENXAGUAMENTO, UNIDADE DE ENCHIMENTO, UNIDADE DE COBERTURA) | |

| DESCRIÇÃO | PREÇO EM EURO |

| Sistema de reciclagem do lavador com tanque tampão, filtro e bomba | Sobre a demanda |

| Peças para manuseio com tampas de coroa Ø29mm | Sobre a demanda |

| OPÇÕES PARA O PASTEURIZADOR DE TÚNEL | |

| DESCRIÇÃO | PREÇO EM EURO |

| Controle dinâmico de PU | Sobre a demanda |

| Registrador E&H | Sobre a demanda |

| UPS | Sobre a demanda |

| Dosagem de produtos químicos | Sobre a demanda |

| Armadura de remoção de condensado | Sobre a demanda |

| Redução da pressão de vapor | Sobre a demanda |

| Manutenção remota | Sobre a demanda |

Serviços opcionais:

I. Trabalho de instalação no local …. Sob demanda

O preço é válido para todos os países da União Europeia. O preço inclui sete dias de trabalho (+ dois dias de viagem) de dois especialistas no local – montagem e arranque do equipamento.

O preço não inclui: custos de transporte e acomodação dos trabalhadores. Será calculado individualmente.

II. Trabalho de instalação assegurado pelo cliente (com a nossa assistência remota) …. Sob demanda

Você quer economizar seu dinheiro? Você é tecnicamente qualificado e não tem medo de desafios? As regulamentações restritivas higiênicas do seu país não permitem a visita de técnico especializado de um país estrangeiro? Não tenha medo de usar o serviço de assistência remota.

Como é a instalação da linha de envase por nosso cliente, utilizando nosso atendimento remoto?

1.) O cliente posiciona todas as máquinas e as conecta à energia guiada por nossa lista de verificação.

2.) Uma vez enviadas as fotos da conclusão da fase preliminar, procede-se ao start up e comissionamento.

3.) Primeiro conectamos o PLC da máquina via internet ao nosso console de serviço em nossa fábrica - isso permite que nosso gerente de serviço visualize e controle seu PLC em uma tela remota, como se ele estivesse em frente à máquina pessoalmente.

4.) Organizamos então uma teleconferência do Microsoft Teams, com um seu trabalhador segurando a câmera e os outros trabalhando de acordo com as instruções do nosso técnico.

5.) Após apenas 3-5 dias instalando e configurando, as primeiras garrafas de vidro cheias deixarão sua linha de enchimento.

Modelo DPS 16-16-1

Modelo DPS 16-16-1 Unidade de enxágue

Unidade de enxágue

UPS

UPS

Opinões

Ainda não há avaliações.