Descrição

A linha de envase automático de garrafas BFL-MB1800CJS é totalmente equipada com tecnologia de envase com capacidade de produção de até 1800 garrafas / 1400 litros (garrafas cilíndricas de 0.75L) por hora. Consiste nestes componentes e blocos:

- Máquina monobloco automática para o enxaguamento, enchimento (enchimento por gravidade / enchimento a baixo vácuo / enchimento contra pressão) e fecho das garrafas de vidro com tampas ROPP.

- Frasco CIP especial para limpeza e higienização completas da máquina em circuito fechado.

- Kit de lavagem de alta temperatura para a limpeza interna a quente da máquina a 85 ⁰C com solução cáustica.

- Unidade de filtragem de 10 ″ com filtro de 0.45 μm

- Unidade de etiquetagem linear para aplicação de etiquetas de papel nas garrafas.

- Fotocélula para evitar congestionamentos de garrafas na unidade de rotulagem.

- Codificador integrado à unidade de rotulagem para imprimir a data do dia de preenchimento.

- Sistema de transporte para conexão de todas as unidades.

A linha de envase de garrafas foi projetada para ser operada apenas com um trabalhador.

Principais benefícios desta linha de envase de garrafas

… em comparação com máquinas semelhantes de outros produtores

Esta linha automática com unidades de enxágue / enchimento / tampagem permite o enchimento de até 1800 unidades de frascos de 750ml por hora.

Parâmetros técnicos

| Produto a ser preenchido | Bebidas não carbonatadas como vinho, suco, limonada, água etc. |

| Tipo de recipientes | Garrafas de vidro (diâmetro 55-105 mm, altura 180-350 mm) |

| Tipo de fechamento | Tampas de rosca de alumínio ROPP |

| Produção em garrafas por hora | Máx. 1800 b / h (calculado para garrafas de 750 ml) |

| Produção em litros por hora | Máx. 1400 L / h |

| Sistema de enxágue | |

| Número de válvulas de enxágue | 12pcs / fixo |

| Modo de enxágue | água estéril para descarregar após o uso |

| Velocidade máxima | 2200 garrafas por hora |

| Sistema de preenchimento | válvulas de enchimento isobáricas eletropneumáticas |

| Temperatura de enchimento | 0-2 ° C |

A linha de enchimento de garrafa / lata consiste nestas unidades principais:

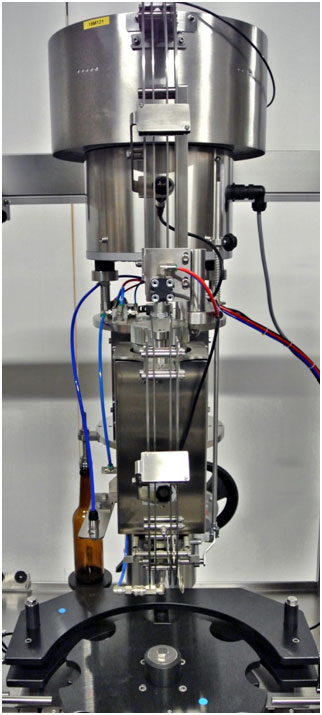

I. Monobloco automático para enxágue e enchimento das garrafas

Uma máquina monobloco de alta qualidade projetada para enxágue e enchimento isobárico de garrafas de vidro. Longa vida útil graças à nossa especial dupla desgaseificação de oxigênio, com seis válvulas de enchimento eletropneumáticas para os processos de enxágue e enchimento.

Capacidade de operação:

- Até 960 pcs do 0.5 lt garrafas por hora

- Até 1200 pcs do 0.3 lt garrafas por hora

A máquina inclui:

- Unidade de enxágue de 6 válvulas para as garrafas

- Unidade de enchimento de 6 válvulas para as garrafas

- Aplicador de tampas

Unidade de enxágue:

Unidade de enxágue:

- Unidade de enxágue, fornecida com seis garras com bicos fixos padrão.

- As pegas de garrafa podem ser facilmente montadas extra-rápidas e desmontadas.

- O módulo de lavagem de garrafas é fornecido com um tratamento de água de lavagem de estágio único

- Electroválvula para controlo automático do fluido de enxaguamento. A válvula interrompe o fluxo de fluido de reatamento sempre que a máquina para e inicia na reinicialização da máquina.

- Ajuste manual da altura da torre

Unidade de enchimento:

- Unidade de enchimento de contrapressão, fornecida com seis válvulas eletropneumáticas adequadas para engarrafar cerveja em garrafas de vidro

- Ajuste de altura da torre de enchimento manual para usar a torre giratória com diferentes garrafas

- A torre de enchimento tem um tanque com uma superfície interna polida e uma sonda de controle de nível

- Precisão do nível de enchimento +/- 2mm

Unidade de cobertura:

As tampas coroadas (ou opcionalmente outros tipos de tampas) são dosadas por meio de alimentador automático de vibração diretamente nas garrafas.

A cabeça de rosqueamento é operada por um motor elétrico montado em uma corrediça com polia de expansão que permite aumentar ou diminuir a velocidade de rotação da cabeça de rosqueamento que afunda nas tampas a serem fechadas através de um came plástico especial que funciona no centro. Portanto, distribuir as cargas de forma equilibrada e garantindo uma vida longa.

A troca das peças e o ajuste da altura são rápidos e simples, o levantamento do cabeçote é mecânico e ocorre manualmente através de volante acionado no redutor de rosca sem fim; dispositivos especiais de segurança param imediatamente a máquina em caso de problemas para evitar quebras das garrafas e quaisquer outras anomalias.

- Tampar as garrafas com rolhas em forma de coroa na torre de fechamento pneumática equipada com o alimentador de tampas em forma de coroa de grande capacidade

- Classificador vibratório automático, feito de aço inoxidável AISI 304; equipado com dispositivo para monitorar o nível de caps na pilha

- Chute equipado com dispositivo de monitoramento de presença de tampa, feito de aço inoxidável AISI 304

- Cabeça de tamponamento com cone de fechamento de pressão para deformação permanente da coroa.

- Dispositivo para remover espuma de cerveja antes de tampar - remove o oxigênio do gargalo da garrafa.

Equipamento opcional (preços sob consulta):

- Unidade giratória com dois tipos de cabeças montadas na mesma torre.

- Cabeças especiais para: rolhas de parafuso, rolhas de cortiça, rolhas de vinho, tampas de plástico.

II. Máquina automática para a rotulagem de garrafas

Unidade de etiquetagem automática de garrafas para a aplicação de etiquetas autoadesivas. Máquina de rotulagem linear automática equipada para aplicar uma etiqueta autoadesiva em garrafas de vidro. Para garrafas com diâmetro máximo de 300 mm.

Capacidade de até 1500 garrafas por hora.

- Comprimento mínimo da etiqueta: 10 mm

- Comprimento máximo da etiqueta: 130 mm

- Altura mínima da etiqueta: 10 mm

- Altura máxima da etiqueta: 80/120/160/240 mm

- Diâmetro mínimo do recipiente: 40 mm

- Diâmetro máximo do recipiente: 130 mm

- Altura mínima do contêiner: 150 mm

- Altura máxima do contêiner: 370 mm

Quadro básico e estrutura geral

- A estrutura de suporte é fabricada em perfis de aço soldados e equipada com pés reguláveis em altura.

- A superfície superior é em chapa de aço carbono, revestida com chapa de aço inoxidável AISI 304.

- A inspeção é possível através das portas laterais e rodapé lateral do caixilho revestido com chapa de aço inoxidável AISI 304.

- Cor padrão da máquina: RAL 7038.

- Máquina pré-arranjada para instalar uma segunda estação de etiquetagem no futuro.

Estação de etiquetagem autoadesiva

Máquina equipada com uma estação de etiquetagem autoadesiva instalada em lâminas verticais de fácil ajuste composta por:

- motor de piso

- Microprocessador de acionamento e controle pré-disposto para operar a unidade de impressão (opcional)

- Rolo de borracha de arrasto com rolo de contraste montado em molas

- Língua de etiquetagem para etiquetas de 80/120/160/240 mm de altura

- Placa de suporte da bobina Ø 320mm equipada com eixo de desenrolamento

- Rebobinadora de papel etiquetadora motorizada

- Fotocélula de detecção de garrafas

- Fotocélula de detecção de etiqueta

- Botões de direção incluídos no grupo

- Caixa contendo acionamento e peças elétricas em aço inoxidável, com painel de acesso aberto completo com chave geral de bloqueio

- Sistema de suporte de aço inoxidável ajustável manual, completo de indicador digital para um ajuste fácil

- Manutenção e lubrificação fáceis e exigindo pouco tempo devido à alta qualidade dos componentes e materiais utilizados

- A máquina foi projetada para ter acessibilidade máxima para fins de limpeza e remoção de detritos

Guardas de segurança

- Proteções de segurança estão presentes ao longo de todo o perímetro da estrutura de base.

- As proteções são feitas de aço inoxidável AISI 304 com janelas de material transparente. As portas que podem ser abertas são equipadas com microinterruptores do tipo intertravamento.

- A caixa de engrenagem principal é do tipo rosca sem-fim e lubrificada com banho de óleo.

- Os sistemas de transmissão do parafuso de alimentação são completos com dispositivos de embreagem eletro-mecânica de segurança para parar a máquina em caso de bloqueio de garrafas.

Sistema de limpeza

- Etiquetas limpando por rolos de esponja.

Sistema de controle de máquinas

- A instalação pneumática está completa com unidade de regulagem de pressão, filtro de ar e lubrificador de ar.

- Quadro elétrico principal, tipo impermeável, integrado na estrutura da máquina.

- Todos os controles da máquina e luzes de status / sinais são centralizados em um único painel do operador, completo com estação de botão removível (parada de emergência + botões de movimento de pulso).

- Fechamento automático da alimentação da máquina em caso de acumulação de garrafas no lado da descarga.

- Todos os circuitos elétricos e pneumáticos de controle e energia são construídos de acordo com os mais recentes padrões internacionais aplicáveis.

Tratamento anticorrosivo

- Uso de materiais não sujeitos à corrosão como aço inoxidável, ligas não ferrosas e materiais plásticos.

- As peças em aço carbono passam por um tratamento anticorrosivo por multirrevestimento com pintura epóxi.

DATA CODER

- Visor: 2,8 "LCD a cores

- Design Plug'n Play: tecnologia de impressão Hewlett Packard TIJ 2.5

- Imagens para impressão: alfanumérico, logotipo, data / hora, data de validade

- Linhas de impressão: linhas 1,2,3,4. A altura total da linha é limitada a 12.7 mm

- Velocidade do transportador: 76 metros por minuto

IV. Mesas giratórias para carregamento e descarregamento manual das garrafas

V. Transportadores para transportar as garrafas entre todas as unidades

- Conjunto completo de transportadores em aço inox AISI 304, com roletes plásticos antidesgaste e perfis deslizantes.

- Correia transportadora tipo tampo de mesa, fabricada em aço inoxidável AISI 304 (ou Delrin).

- As garrafas são guiadas por grades de proteção laterais de perfis de contato de aço inoxidável e plástico, ajustáveis em largura.

- Dispositivo de alimentação para espaçar as garrafas por meio de alavanca pneumática.

- Dispositivo de alimentação para centrar as garrafas antes de cada operação com ajuste micrométrico de largura por volante.

- Dispositivo para estabilizar as garrafas durante a rotulagem e limpeza com ajuste micrométrico em altura por volante com velocidade sincronizada à das esteiras.

- O dispositivo de bloqueio do portão de alimentação pode ser operado manual ou automaticamente.

1ª operação: Carregamento das garrafas na mesa rotativa de alimentação (pode ser substituída por uma esteira de alimentação)

Os frascos são carregados manualmente na mesa rotativa de entrada e, em seguida, são transportados automaticamente com uma esteira até o monobloco principal para serem preparados para o enxágue, enchimento e tamponamento.

A mesa rotativa de entrada pode ser substituída opcionalmente por um transportador que transporta as garrafas de outra máquina.

- Mesa rotativa de alimentação para carregamento manual das garrafas - diâmetro 800 mm

2ª operação: Rotulagem das garrafas

As garrafas são transportadas com o transportador até a unidade de etiquetagem para aplicação de etiquetas autoadesivas.

3ª operação: Enxágue as garrafas na torre de enxágue equipada com seis garras

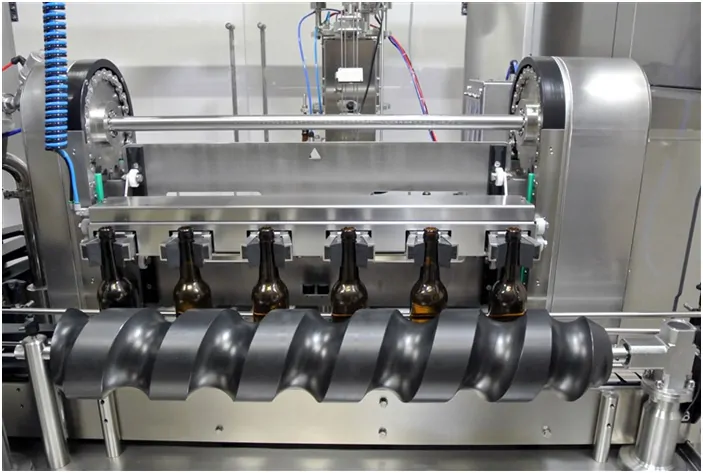

As garrafas são espaçadas por um caracol de alimentação para permitir que as pinças do lavador as apanhem.

Uma vez que as garrafas estão na posição correta, elas são apanhadas pelas pinças e viradas para a parte traseira do enxágue, onde são enxaguadas com os jatos de água.

A água drenada é coletada por meio de um coletor sob os jatos, e então pode ser drenada ou reciclada, filtrada e reutilizada conforme necessário (kit extra opcional é necessário).

Após a conclusão do ciclo de enxágue, as garrafas são reposicionadas na esteira transportadora e o caracol alimentador as move em direção à unidade de enchimento.

4ª operação: Enchimento das garrafas na unidade de enchimento equipada com válvulas de contrapressão eletropneumáticas

A unidade de enchimento é adequada para o enchimento de garrafas com contrapressão de bebidas gaseificadas, com descarga de CO², com contrapressão até 3 bar.

O mecanismo de alimentação funciona em um modo linear passo a passo e move seis garrafas uma após a outra dentro da unidade de enchimento para ser posicionada uma garrafa para cada válvula de enchimento.

Quando todas as seis garrafas atingem a posição correta de enchimento, os cilindros pneumáticos sob cada válvula levantam as garrafas e as colocam em contato direto com as válvulas de enchimento, vedando o gargalo.

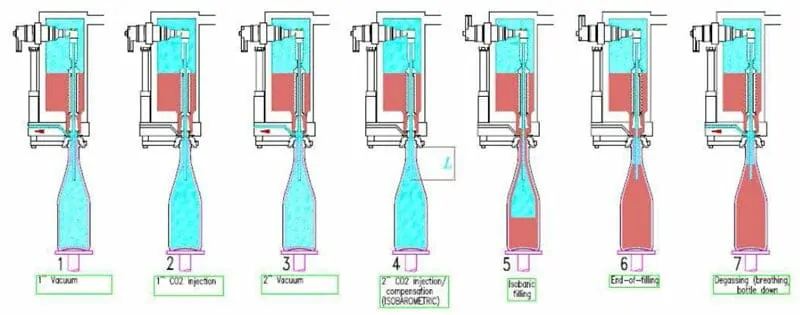

Fases do processo de enchimento de garrafas

| 1ª fase | Primeira pré-vacuumação | Após o levantamento da garrafa, a bomba de vácuo começa - esgotando o ar da garrafa |

| 2ª fase | Primeira injeção de CO2 | O tubo de aspiração é fechado e a injeção de CO2 começa - encher a garrafa com CO2 |

| 3ª fase | Segunda pré-vacuumação | A válvula para o CO2 fecha e a bomba de vácuo começa - esgotando o CO2 da garrafa |

| 4ª fase | Segunda injeção de CO2 | O tubo de vácuo permanece aberto por um período muito curto enquanto o CO2 está abrindo e depois é fechado |

| 5ª fase | Enchendo a bebida | Quando a pressão dentro da garrafa é igual à pressão no tanque de enchimento superior, as válvulas de enchimento estão abertas e o processo de enchimento da garrafa começa |

| 6ª fase | Fim do preenchimento | Quando o enchimento da garrafa terminar, após uma pequena pausa, o snift está aberto para a desgaseificação da garrafa |

| 7ª fase | Desgaseificação | A válvula eletromecânica abre e desgaseifica a garrafa |

Todos os ciclos de menção acima são ajustáveis e graváveis no PLC para que possam ser verificados e utilizados no futuro.

5ª operação: Tampar as garrafas

- Tampar as garrafas com rolhas em forma de coroa na torre de fechamento pneumática equipada com o alimentador de tampas em forma de coroa de grande capacidade

Na parte superior do distribuidor da tampa existe uma torre giratória com 6 cilindros de alimentação da tampa. Os cilindros podem ser removidos e recarregados à medida que as tampas se esgotam. Os cilindros são enchidos off-line, prontos para serem instalados rapidamente em intervalos. Cada cilindro pode conter até 300 tampas cada, oferecendo aproximadamente uma hora de autonomia total de produção com todos os 6 cilindros cheios.

Kits extras de cilindros de aço inoxidável estão disponíveis como equipamento opcional para reduzir o tempo de parada entre recargas.

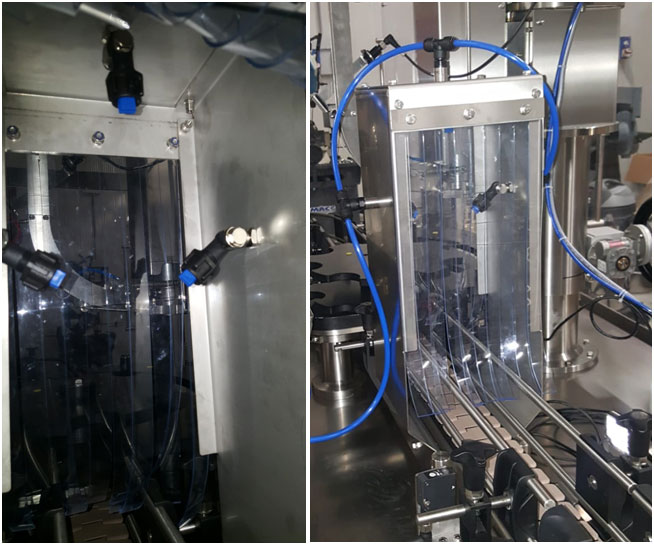

6ª operação: Lavar as garrafas cheias

As garrafas cheias são lavadas para remover a espuma residual do exterior das garrafas.

7ª operação: Descarregar as garrafas cheias da mesa rotativa de saída (pode ser substituída por uma esteira de saída)

As garrafas são descarregadas manualmente da mesa rotativa de saída.

A mesa rotativa de saída pode ser substituída opcionalmente por um transportador que transporta as garrafas cheias para uma outra máquina.

Painel de controle (tela de toque):

Assistência remota via serviço de internet

Interface IHM interativa no OMRON PLC para monitoramento do progresso da produção no local, controle & de gerenciamento de produção e assistência remota.

O sistema permite que nosso técnico entre em contato direto com nossos clientes em caso de problemas.

A comunicação bidirecional entre a máquina e o sistema remoto permite ver em tempo real se o operador está trabalhando da maneira correta na tela de toque, e pode ser usada para controlar a máquina do nosso lado para intervenção em tempo real (se necessário, para a demanda do cliente).

Lista de preços:

CONFIGURAÇÃO BÁSICA

|

|

| DESCRIÇÃO |

PREÇO EM EURO |

| Monobloco automático com unidade de enxágue de garrafa, unidade de enchimento de garrafa, unidade de fechamento de garrafa | 107800 |

| Garrafas / copos fictícios para o processo CIP - para limpar as válvulas de enchimento de garrafas | 1760 |

| Kit de lavagem de alta temperatura a 85 ⁰C - para solução cáustica quente CIP para limpeza interna | 3300 |

| Injeção de CO² no gargalo da garrafa antes da tampa com uma coroa | 1320 |

| Dispositivo de pulverização após a operação de tampa de garrafa para lavar a superfície externa das garrafas livre de espuma em excesso | 1375 |

| Partes em contato com o produto em aço inoxidável AISI 316 (necessário para manuseio com sidra) | 2750 |

| Unidade de etiquetagem autoadesiva linear para aplicação de etiquetas envolventes em garrafas | 10285 |

| Etiqueta de fim da bobina - alarme | 440 |

| Sinal luminoso de obstrução de garrafa - cooperação com o alarme | 561 |

| Codificador de data a jato de tinta integrado na unidade de etiquetagem | 3190 |

| PREÇO TOTAL |

€ 132781, - |

| OPÇÕES PARA O MONOBLOCO PRINCIPAL (UNIDADE DE ENXAGUAMENTO, UNIDADE DE ENCHIMENTO, UNIDADE DE COBERTURA) | |

| DESCRIÇÃO | PREÇO EM EURO |

| Bomba pneumática de diafragma de aço inoxidável com as conexões do tubo de entrada | 6050 |

| Válvula de retenção para uma linha de entrada de bebida | 198 |

| Selos sobressalentes para as seis válvulas de enchimento | 568 |

| Modem com conexão Ethernet para assistência remota de software | 1100 |

| Conjunto de peças para manusear com formato de garrafa adicional (diâmetro diferente) | 3190 |

| Seis tubos de nível de enchimento adicionais - necessários para cada nível de enchimento de garrafas adicionais | 396 |

| Enxágue em circuito fechado com tanque tampão, bomba de relançamento de produto & do sistema de filtração (para enxágue com ácido peracético) | 4400 |

| Sistema de transporte para conectar a etiquetadora & Microblock junto com a mesa rotativa de alimentação de garrafas & mesa rotativa de acumulação de garrafas de descarga Ø800mm (para permitir a operação por um único homem) | 9900 |

| OPÇÕES PARA A UNIDADE DE TAMPA DE FRASCO | |

| DESCRIÇÃO | PREÇO EM EURO |

| Peças para manusear com garrafas de diâmetro de formato adicional | 946 |

| Dispositivo de monitoramento de nível de tampas na tigela de alimentação de tampas | 554 |

| Dispositivo para detectar a presença da tampa da garrafa na saída da máquina | 1067 |

| Injeção de CO² no gargalo da garrafa antes da tampa com uma coroa | 2035 |

Serviços opcionais:

I. Trabalho de instalação no local…. € 6200/5 + 2 dias

O preço é válido para todos os países da União Europeia. O preço inclui cinco dias de trabalho (+ dois dias de viagem) de dois especialistas no local - montagem e partida do equipamento.

O preço não inclui: custos de transporte e acomodação dos trabalhadores. Será calculado individualmente.

II. Trabalho de instalação assegurado pelo cliente (com a nossa assistência remota)…. € 880 / dia

Você quer economizar seu dinheiro? Você é tecnicamente qualificado e não tem medo de desafios? As regulamentações restritivas higiênicas do seu país não permitem a visita de técnico especializado de um país estrangeiro? Não tenha medo de usar o serviço de assistência remota.

Como é a instalação da linha de envase por nosso cliente, utilizando nosso atendimento remoto?

1.) O cliente posiciona todas as máquinas e as conecta à energia guiada por nossa lista de verificação.

2.) Uma vez enviadas as fotos da conclusão da fase preliminar, procede-se ao start up e comissionamento.

3.) Primeiro conectamos o PLC da máquina via internet ao nosso console de serviço em nossa fábrica - isso permite que nosso gerente de serviço visualize e controle seu PLC em uma tela remota, como se ele estivesse em frente à máquina pessoalmente.

4.) Organizamos então uma teleconferência do Microsoft Teams, com um seu trabalhador segurando a câmera e os outros trabalhando de acordo com as instruções do nosso técnico.

5.) Após apenas 3-5 dias instalando e configurando, as primeiras garrafas de vidro cheias deixarão sua linha de enchimento.

Vídeo:

Unidade de enxágue:

Unidade de enxágue:

Opinões

Ainda não há avaliações.