Опис

Автоматската линија за полнење шишиња и лименки BCFL-MB1500TP е целосно опремена технологија за полнење со производствен капацитет до 1500 шишиња или лименки (0,33 литри) на час, со пастеризатор на тунели. Се состои од овие компоненти и блокови:

- Автоматска моноблок машина за плакнење, полнење и затворање на алуминиумски конзерви

- Комплет делови за плакнење, полнење и затворање на стаклените шишиња во главниот автоматски моноблок - сетот ја менува функционалноста на главната моноблок машина за да се користи за операции со стаклени шишиња.

- Специјално CIP шише за целосно чистење и санирање на машината во затворено коло.

- Комплет за перење висока температура за топло внатрешно чистење на машината на 85 ⁰C со употреба на каустичен раствор.

- Линеарна единица за етикетирање за примена на хартиени етикети на конзерви и шишиња.

- Фотоцелија за да избегнете заглавување шишиња / конзерви во единицата за етикетирање.

- Кодерот се интегрира во единицата за обележување со печатење на датумот на денот на полнење.

- Тунел пастеризатор

- Тунел за сушење

- Машина за запечатување картон со ПВЦ лента

- Полуавтоматска обвивка за палети

- Системот CIP

- Ротациона маса за вметнување лименки или шишиња.

- Ротациона маса до целосна кабина / акумулација на шишиња пред истоварување (Ø 800мм).

- Транспортерски систем со поврзување на сите единици едни со други.

Линијата за полнење шишиња и лименки е дизајнирана да работи само со еден работник.

Оперативен капацитет:

– До 1200 парчиња шишиња или лименки од 0.5 lt на час

– До 1500 парчиња шишиња или лименки од 0.3 lt на час

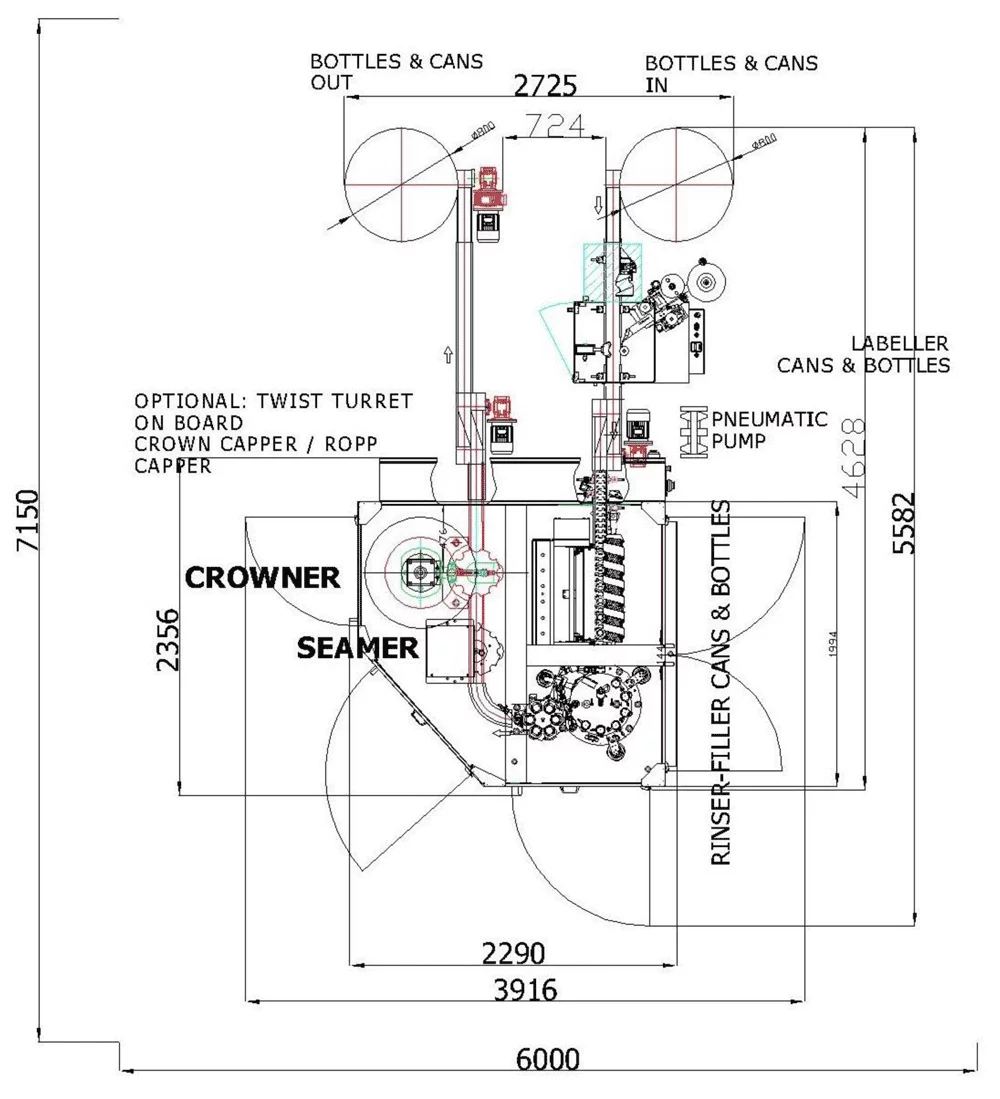

Шема и димензии на комплетно опремениот систем за конзерви и полнење шишиња:

Шема и димензии на целосно опремениот систем за полнење лименки и шишиња, вклучително и пастеризатор на тунел:

Техничките параметри

- Производ за пијалоци: Газирани пијалоци како пиво, јаболковина, пенливо вино итн.

- Вид на шише: Стаклени шишиња и алуминиумски лименки

- Вид на затворање на шишињата: капачиња за круни Ø 26 mm или капаци ROPP (по избор на клиент - по избор и од двата типа капачиња)

- Вид на затворање на конзервите: Конзерва морнар

- Број на позиции за плакнење шишиња: 6

- Број на вентили за полнење шишиња: 6

- Број на глави за затворање шишиња: 1 + капа за капаци за конзерви (конзерви шивач)

- Систем за плакнење: со вода - со еднофазен третман на вода

- Систем за полнење: електропневматски, изобарски вентили за полнење

- Температура на полнење: 0-2 ° C

- Содржина на CO2: Макс 5,5 g / lt.

- Притисок: Макс: 2.0bar - 2.5bar

- Стандардни димензии на шишиња: Дијаметар мин. 50мм / макс. 100мм, висина мин. 180мм / макс. 340мм

- Ротација на машината: Во насока на стрелките на часовникот

- Прилагодување на брзината: електронски, по фреквентен инвертер

- Фотоцели со автоматски систем за старт / стоп: позиционирани на влезот и на излезот

- Препорачана минимална површина на подот: L x Ш: 8000 mm x 6000 mm

- Капацитет на излез: до 1500 bph (шишиња 330 ml) / до 1200 bph (шишиња 500 ml)

Линијата за полнење шишиња / лименки се состои од овие главни единици:

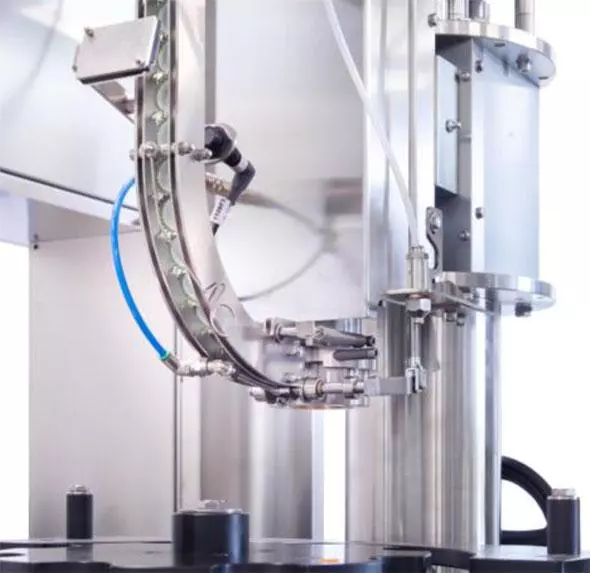

I. Автоматски моноблок за плакнење и полнење на шишињата / конзервите

Моноблок машина со висок квалитет дизајнирана за плакнење и изобарско полнење на алуминиумски конзерви или стаклени / алуминиумски шишиња. Долг животен век благодарение на нашето специјално двојно дегасирање на кислород, со шест електропневматски вентили за полнење за процесите на плакнење и полнење.

Оперативен капацитет:

– До 1200 парчиња шишиња или лименки од 0.5 lt на час

– До 1500 парчиња шишиња или лименки од 0.3 lt на час

Машината вклучува:

- Единица за плакнење со 6 вентили за шишиња и лименки

- Единица за полнење со 6 вентили за шишиња и лименки

- Капаци апликатор за лименки

- Шепер за затворање на конзервите

Главни карактеристики:

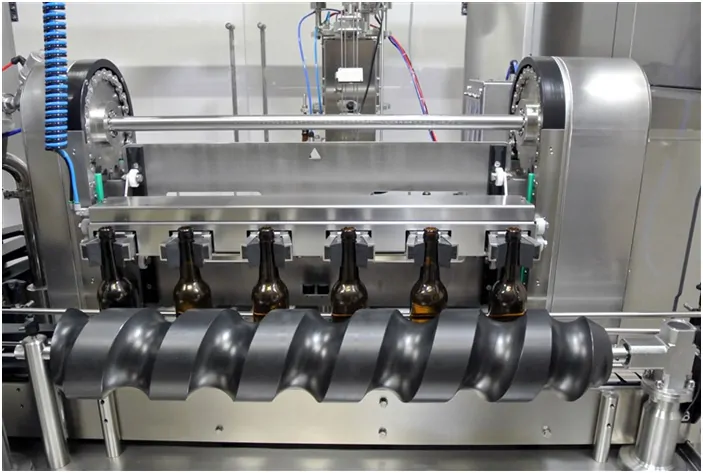

Единица за плакнење:

- Единица за плакнење, испорачана со шест стегачи со стандардни фиксни млазници.

- Конзервите / влошките за стискање шишиња можат да бидат лесни екстра-брзи монтирање и расклопување.

- Модулот за плакнење на конзерви / шишиња се испорачува со едностепен третман на вода за плакнење

- Електро-вентил за автоматско управување на течноста за плакнење. Вентилот го запира протокот на флуиди за режење секој пат кога машината ќе застане и ќе почне со повторно стартување на машината.

- Прилагодување на височината на рачниот куп на батерии

Единица за полнење:

- Единица за полнење против притисок, испорачана со шест електропневматски вентили погодни за полнење пиво во стаклени шишиња и во алуминиумски конзерви

- Рачно пополнување на подесување на висината на багажникот за користење на батерија за вртење за конзерви

- Баурата за полнење има резервоар со внатрешна површина на огледало и сонда за контрола на ниво

- Точност на полнење на полнење +/- 2mm

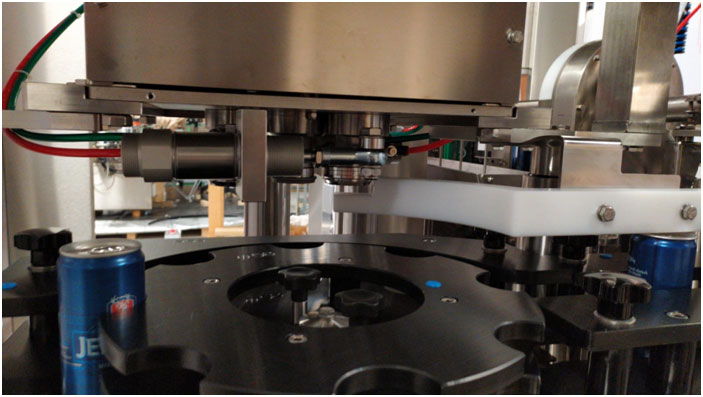

Конзерва морнар:

- Влез за плакнење на вода и СОXNUMX обезбеден со вентили на планетата направени од не'рѓосувачки челик.

- Влезот на производот заврши со пневматски вентил на пеперутка.

- Панел со s / челичен манометар и регулација на притисок за подигнување на дигалки и контра притисок во горниот резервоар.

- Горниот резервоар е опремен со манометар и термометар од не'рѓосувачки челик.

- Мерач на вакуум на резервоарот за вакуум.

- Контролен панел на екранот во допир во боја Omron 7 ”пријателски за корисниците & PLC

- 3 светлосни LED диоди за означување на статусот.

- Огромно подобрен дизајн со многу нови и подобрени карактеристики, вклучувајќи:

- Побрз циклус на полнење

- Интегрално електронско работење без четки, за попрецизно позиционирање на конзервите и побрзо сервисирање

- Контролен панел на екранот во допир во боја Omron 7 ”пријателски за корисниците & PLC

- Целосна контрола на циклусите на машината преку интерактивен екран на допир

- IoT Smart Device: Целосна интернет конекција за далечинска техничка дијагноза и помош

- Лесна видливост и пристап од сите страни преку проѕирни врати за лесно одржување

- Флексибилност за пополнување на која било големина на алуминиумски лименки

- Лесно и брзо менување на формат на лименки

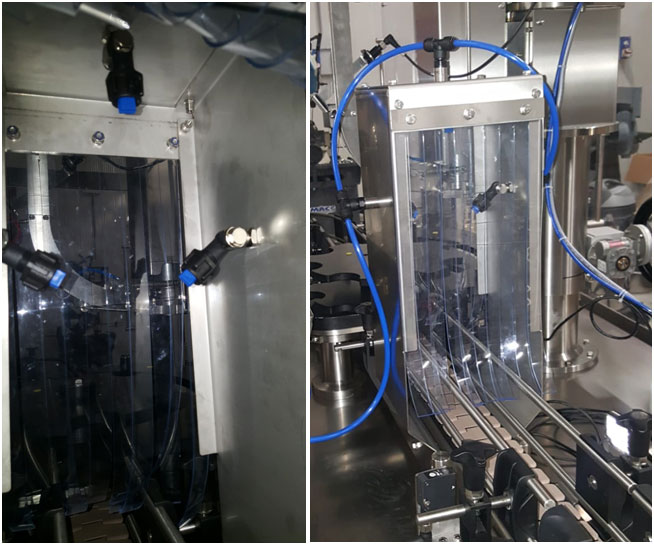

II. Автоматска машина за етикетирање на шишињата / лименките

Единица за автоматско обележување на шишиња / конзерви за примена на самолепливи етикети. Автоматска линеарна машина за обележување опремена да нанесува една самолеплива етикета на стаклени шишиња или лименки. За шишиња со максимален дијаметар 300мм.

Капацитет до 1500 шишиња или лименки на час.

- Минимална должина на етикетата: 10 mm

- Максимална должина на етикетата: 130 mm

- Минимална висина на етикетата: 10 mm

- Максимална висина на етикетата: 80/120/160/240 mm

- Минимален дијаметар на контејнерот: 40 mm

- Максимален дијаметар на контејнерот: 130 mm

- Минимална висина на контејнерот: 150 mm

- Максимална висина на контејнерот: 370 mm

Основна рамка и општа структура

- Рамката за поддршка е изработена од заварени челични профили и е опремена со стапала што се прилагодуваат на висина.

- Горната површина е плоча од јаглероден челик, покриена со метален лим од не'рѓосувачки челик AISI 304.

- Проверка е можна преку странични врати и странични сукњирани рамки обложени со плоча од не'рѓосувачки челик AISI 304.

- Стандардна боја на машината: RAL 7038.

- Предуредена машина за инсталирање на втора станица за обележување во иднина.

Станица за самолепливо обележување

Машина опремена со една самолеплива станица за етикетирање инсталирана на вертикални слајдови лесно прилагодлива составена од:

- Стап мотор

- Погон и контролен микропроцесор пред-распореден за работа со единицата за печатење (опционално)

- Влечење гумена ролна со контрастна ролна монтирана на пружини

- Јазик за етикетирање за ознаки со висина 80/120/160/240 mm

- Поддржувачка плоча на ролна Ø 320 mm опремена со вратило за одмотување

- Моторизирана етикета хартија повторно намотка

- Фотоелемент за откривање шишиња

- Фотоцелија за откривање на етикети

- Копчињата за возење вклучени во групата

- Кутија што содржи погонски и електрични делови од не'рѓосувачки челик, со отворен пристапен панел комплетен општ прекинувач за заклучување

- Рачен прилагодлив систем за поддршка од не'рѓосувачки челик, комплетен дигитален индикатор за лесно прилагодување

- Одржување и подмачкување лесно и кратко време, што се бара поради високиот квалитет на употребените компоненти и материјали

- Машината е дизајнирана да има максимална пристапност за чистење и отстранување на остатоци

Безбедносни чувари

- Безбедносните заштитници се присутни по целиот периметар на основната рамка.

- Заштитниците се изработени во не'рѓосувачки челик AISI 304 со прозорци од про transparentирен материјал. Вратите што се отвораат се опремени со микро-прекинувачи од типот на блокирани блокови.

- Главната кутија за преноси е од тип црв-завртка и подмачкана маслена бања.

- Системите за пренос на завртки за напојување се исполнети со безбедносни електро-механички уреди со спојки за да се запре машината во случај на заглавување на шишето.

Систем за бришење

- Етикети бришење со сунѓер ролки.

Систем за контрола на машини

- Пневматската постројка е комплетна со единица за регулација на притисок, филтер за воздух и лубрикатор за воздух.

- Главниот електричен панел, водоотпорен тип, е интегриран во структурата на машината.

- Сите контроли на машината и статусните / сигналните светла се централизирани на една операторска табла, комплетна со отстранлива станица со копче (запирање во итни случаи + копчиња за движење на пулсот).

- Исклучи автоматско затворање на машината во случај на враќање на шишињата на страната на празнењето.

- Сите електрични и пневматски напојувања и контролни кола се изградени во согласност со најновите применливи меѓународни стандарди.

Антикорозивен третман

- Употреба на материјали кои не подлежат на корозија како не'рѓосувачки челик, обоени легури и пластични материјали.

- Делови од јаглероден челик се подложени на антикорозивен третман со повеќеслојно епоксидно сликарство.

DATE CODER

- Екран: 2,8 "LCD екран во боја

- Plug'n Play дизајн: технологија за печатење Hewlett Packard TIJ 2.5

- Печатни слики: алфанумерички, лого, датум / време, датум на истекување

- Линии за печатење: линии 1,2,3,4. Вкупната линија е ограничена на 12.7 mm

- Брзина на транспортер: 76 метри во минута

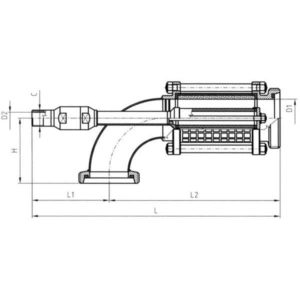

III. Автоматска машина за затворање на шишињата

Единствената единица за автоматско затворање со максимална пропусност 2.700 шишиња на час, е погодна за нанесување алуминиумски капаци на цилиндрични стаклени шишиња со дијаметар од 30 mm до 115 mm и висина од 160 до 355 mm.

Капите на круната (или по избор други видови капаци) се дозираат преку автоматски фидер за вибрации директно на шишињата.

Со главата за ограничување управува електричен мотор монтиран на лизгач со експанзионен макар кој овозможува зголемување или намалување на брзината на вртење на главата што се тоне на навојот на капачињата да се затвори преку специјална пластична камера што работи во центарот. Затоа, дистрибуцијата на товарите е на балансиран начин и гарантира долг животен век.

Промената на деловите и прилагодувањето на висината се брзи и едноставни, подигнувањето на главата е механичко и се случува рачно преку рачно тркало кое работи на бесконечен редуктор на завртки; специјални безбедносни уреди веднаш ја запираат машината во случај на проблеми за да избегнат кршење на шишињата и какви било други аномалии.

- Затворање на шишињата со круни тапи на пневматското капаче за капаче опремено со фидер за големи круни капаци

- Затворање на конзервите со алуминиумски капаци на ротирачкото шиво

- Автоматски вибрирачки сортир, изработен од нерѓосувачки челик AISI 304; опремен со уред за следење на нивоа на капи во магацинот

- Појадок опремен со уред за следење на присуство на капа, изработен од нерѓосувачки челик AISI 304

- Капацирана глава со конус за затворање на притисок за постојана деформација на круната.

- Уред за отстранување на пена од пиво пред да се затвори - го отстранува кислородот од вратот на шишето.

Опционална опрема (цени на барање):

- Вртежна единица со два вида глави поставени на ист бедем.

- Специјални глави за: завртка на чешми, печурки, запци за вино, пластични капи.

IV. Ротациони маси за рачно вчитување и истоварување на шишињата / лименките

V. Транспортери за транспорт на шишиња / лименки помеѓу сите единици

- Комплетниот транспортер сет изработен во не'рѓосувачки челик AISI 304, со пластични ваlersаци отпорни на абење и лизгачки профили.

- Транспортна лента од врв на маса, нерѓосувачки челик AISI 304 (или Делин).

- Шишињата се водени од не'рѓосувачки челик, плус пластични контактни профили, странични заштитни шини, прилагодливи по ширина.

- Намалете го уредот за да ги испразните шишињата / конзервите со помош на пневматска лост.

- Внесете го уредот за да ги центрирате шишињата / конзервите пред секое работење со микрометриско прилагодување во ширина со рачно тркало.

- Уред за стабилизирање на шишињата / конзервите за време на обележувањето и бришењето со микрометриско прилагодување на висината со рачно тркало со синхронизирана брзина на оној од транспортерите.

- Уредот за заклучување на портата за напојување може да работи рачно или автоматски.

1-та операција: Вчитување на шишињата или лименките на ротирачката маса за напојување (може да се замени со транспортер за напојување)

Конзервите и шишињата рачно се вчитуваат на ротирачката влезна маса, а потоа тие автоматски се транспортираат со подвижна лента до главниот моноблок за да бидат подготвени за плакнење, полнење и затворање.

Влезната ротациона маса може опционално да се замени со транспортер што ги пренесува шишињата и конзервите од друга машина.

- Внесете ротирачка маса за рачно полнење на шишињата и конзервите - со дијаметар 800 mm

2-та операција: Етикетирање на шишињата (и лименки, доколку е потребно)

Конзервите и шишињата се транспортираат со транспортерот до единицата за етикетирање за да се применат самолепливи етикети.

3-та операција: Исплакнете ги шишињата или лименките на бедем за плакнење опремени со шест стегачи

Конзервите и шишињата се распоредени од полжав за храна за да им се дозволи на клештата за плакнење да ги соберат.

Штом конзервите или шишињата се во правилна положба, тие се собираат од клештите и се превртуваат на задниот дел од плакнењето, каде што се исплакнуваат со водени млазници.

Одводната вода се собира преку колектор под млазниците, а потоа може да се исцеди или да се рециклира, филтрира и повторно да се користи како што е потребно (потребен е дополнителен дополнителен комплет).

По завршувањето на циклусот на плакнење, шишињата и конзервите се поставуваат повторно на подвижната лента, а полжавот што се храни ги преместува кон единицата за полнење.

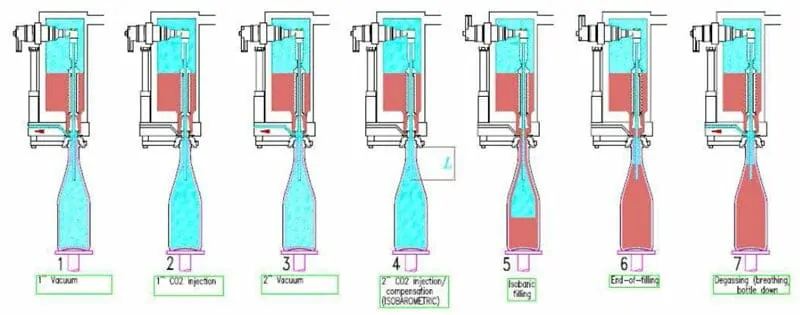

4-та операција: Пополнување на конзервите и шишињата на единицата за полнење опремени со електропневматски вентили за контра притисок

Единицата за полнење е погодна за полнење на шишиња и конзерви со контра притисок со газирани пијалоци, со црвенило на CO², со контрапресија до 3 решетки.

Механизмот за напојување работи во линеарен режим чекор-по-чекор и поместува шест шишиња или лименки едно по друго во внатрешноста на единицата за полнење за да се постави по едно шише / конзерва на секој вентил за полнење.

Кога сите шест шишиња / лименки ја достигнат својата правилна положба за полнење, пневматските цилиндри под секој вентил ги креваат шишињата / конзервите и ги ставаат во директен контакт со вентилите за полнење, запечатувајќи го вратот.

Фази на процесот на полнење шише (важи и за конзерви)

| 1 фаза | Прво пред-вакуумирање | По подигнувањето на шишето започнува вакуумската пумпа - исцрпувачки воздух од шишето |

| 2-та фаза | Прва инјекција на СО2 | Цевката за правосмукалка е затворена и започнува вбризгувањето на СО2 - полнење шише со СО2 |

| 3-та фаза | Втората пред-вакуумирање | Вентилот за CO2 се затвора и пумпата за правосмукалка започнува - исцрпувачки CO2 од шишето |

| 4-та фаза | Втора инекција со СО2 | Вакуумската цевка останува отворена за многу кратко време додека CO2 се отвора, а потоа се затвора |

| 5-та фаза | Пополнување на пијалокот | Кога притисокот во шишето е ист како и притисокот во горниот резервоар за полнење, вентилите за полнење се отворени и почнува процесот на полнење на шишето |

| 6-та фаза | Крај на полнење | Кога пополнувањето на шишето е завршено, по кратка пауза, снегот е отворен за дегазирање на шишето |

| 7-та фаза | Дегасирање | Електромеханичкиот вентил го отвара и дегазира шишето |

Сите горенаведени циклуси за споменавање се прилагодливи и може да се запишуваат во Саладин, така што тие можат да се верификуваат и да се користат во иднина.

5-та операција: Затворање на шишињата и лименките

- Затворање на шишињата со круни тапи на пневматското капаче за капаче опремено со фидер за големи круни капаци

- Затворање на конзервите со алуминиумски капаци на ротирачкото шиво

Откако ќе се наполнат лименките, се оддалечуваат од тркалото за полнење и се превезуваат со транспортерот со шишиња до шивачката на конзервите.

За време на ова патување, диспензерот за капаци поставува по еден капак на секоја конзерва што поминува под него.

Непосредно пред да го подигнете капакот, можно е да додадете уред за треперење за да се елиминира воздухот во внатрешноста на вратот на конзервата (по избор).

Во горниот дел од дистрибутерот на капакот има ротирачки бедем со 6 цилиндри за напојување на капакот. Цилиндрите можат да се отстранат и да се полнат, бидејќи капаците се потрошени. Цилиндрите се полнат надвор од мрежата, подготвени за брзо поставување во интервали. Секој цилиндар може да собере до 300 капаци, нудејќи приближно еден час целосна автономија на производство со сите 6 полни цилиндри.

Дополнителни комплети цилиндри од не'рѓосувачки челик се достапни како опционална опрема за да се намали времето на запирање помеѓу полнењата.

Кога конзервата со капакот (сега е во правилна положба), е под заглавувачката глава на конзервите, пневматски клип ја крева конзервата нагоре, додека двата ролери за заварување се движат за да ја запечатат конзервата до телото на конзервата.

Сега конзервата е подготвена за пакување.

Единица за покривање шишиња:

Единица за покривање шишиња (ROPP капачиња) – опционално:

Конзерва морнар:

6-та операција: Перење на целосните шишиња / лименки

Целосните шишиња / конзерви се мијат за да се отстрани преостанатата пена од надворешната страна на шишињата / лименките.

7-та операција: Истоварување на целосните шишиња или лименки од ротирачката маса за храна (може да се замени со транспортер за напојување)

Конзервите и шишињата рачно се истоваруваат од ротирачката табела за излез.

Излезната ротациона маса може опционално да се замени со подвижна лента што ги пренесува полните шишиња и лименки до друга машина.

Контролен панел (дисплеј на допир):

Далечинска помош преку интернет услуга

Интерактивен HMI интерфејс на OMRON PLC за следење на напредокот на производството на самото место, управување со производство & контрола и далечинска помош.

Системот му овозможува на нашиот техничар да биде директно во контакт со нашите клиенти во случај на проблеми.

Двонасочната комуникација помеѓу машината и далечинскиот систем дозволува да се види во реално време дали операторот работи на правилен начин на екранот на допир и може да се користи за контрола на машината од наша страна за интервенција во реално време (доколку е потребно, за побарувачката на клиентот).

Опционална опрема:

I. Пастеризатор на тунели (1500 шишиња на час)

Ви препорачуваме да ја нарачате линијата за полнење со тунелен пастеризатор со главна цел да го пастеризирате производот во лименки или шишиња до саканата температура, што треба да обезбеди соодветна микробиолошка стабилност на произведениот пијалок (процес на термичка обработка).

Опис на конструкцијата:

Конструкцијата на машината е целосно изработена од нерѓосувачки челик AISI 304. Тоа значи дека нема делови од леано или железо или јаглероден челик. Резултат на овој важен факт е конструкцијата, која овозможува долг век на траење на машината и одговара на стандардите во прехранбената индустрија. Машината е дизајнирана како монолит.

** Фотографијата е симболична (вистинскиот пастеризатор може да биде во различен дизајн)

Важна градежна карактеристика е и целосно санитарно извршување. Изградбата е целосно заварена. Тоа значи дека практично сите делови што се во контакт со водата за прскање се водоотпорни (нема точка што би била само точкасто заварена). Исто така, од надворешните површини поголемиот дел од заварите континуирано се заваруваат што овозможува помала можност за оптоварување на нечистотиите.

Конструкцијата е дизајнирана (особено внатре, но и надвор) на начин што каде што е можно, сите површини се наклонети, така што нема можност да се задржи вода и да има можност да се развијат микроорганизми. На овој начин обезбедуваме машината во внатрешноста на просторот да остане подолго недопрена и да остане без лошо влијание на мирис, мувла итн. Ова осигурува дека по надворешното чистење на машината сите потенцијални остатоци од вода капе на подот.

Следната важна градежна карактеристика е минимизираните резервоари за вода под секоја зона што овозможува минималната количина на вода постојано да биде внатре во пастеризаторот. Следствено, минималната количина на вода оди да се исцеди секој пат кога треба да се замени водата во пастеризаторот.

Во конкретниот случај, за проектната задача е предвиден пастеризатор со една палуба. Изградбата на пастеризаторот е дизајнирана на начин на кој се достапни повеќе горни и странични шахти за лесно приближување кон внатрешноста за надзор и одржување.

Горниот дел на пастеризаторот е покриен со отстранливи капаци заради проверка и одржување.

** Фотографијата е симболична (вистинскиот пастеризатор може да биде во различен дизајн)

Секој базен има своја врата за чистење на тунелот и еден централен излез за вода. Сите базени се опремени со двојни механички филтер сита со цел да се спречат честичките нечистотии во водата да патуваат до млазниците и да ги блокираат.

На влезот и излезот на пастеризаторот се инсталирани инспекциски врати изработени од нерѓосувачки челик.

Систем за пренос на пастеризатор:

Тунелскиот пастеризатор е опремен со 1 независен главен транспортен појас. Ширината на транспортниот појас е приближно 1180 mm.

Составните делови на пастеризаторот се, исто така, транспортер за довод и празнење (приближно 1.500 mm од влезот или празнењето на пастеризаторот), со погон на електромотор заедно со контролер на фреквенција.

Главниот ремен работи на носечките водилки (ленти за абење). Конструкцијата е означена на фотографијата подолу - паралелно по модул понатаму различните модули ги поместуваат лентите на абење (гледајќи од перспективата на модулите „соседски“) со цел да се спречи паѓање на лименки или шишиња. Со ова се уверува дека платформата е соодветна и дека во секоја положба, лименките или шишињата стојат стабилно и нема можност да паднат внатре во пастеризаторот.

Пумпи и систем на прскалки:

Тунелскиот пастеризатор е опремен со соодветен број базени (10) и центрифугални пумпи кои ја транспортираат водата до прскалките. Пумпите (деловите во контакт со вода се од нерѓосувачки челик) се заштитени од сува работа со сонди за ниво во базените.

Главните пумпи се дизајнирани да обезбедат проток од прибл. 6,5 m3/h. Пумпите за поддршка може да имаат различен проток во зависност од намената.

Прскањето со процесна вода во пастеризаторот е претходно формирано преку регистерот на прскалките кој се поставува на врвот на машината. Млазниците создаваат фина магла на вода што обезбедува соодветен пренос на топлинска енергија. Млазниците се од пластичен материјал.

Користениот тип на млазници е многу едноставен за одржување поради лесен систем на прицврстување на дистрибутивните цевки.

Млазниците се странично (тангенцијални) монтирани на секоја шипка за прскање. Ова ја намалува можноста за блокирање.

Стандардно растојание од регистрите на млазниците и главниот ремен е 400 mm.

Инструментација, контрола и автоматизација:

Тунелскиот пастеризатор е опремен со повеќе безбедносни елементи, како и квалитетен и ажуриран софтвер кој овозможува едноставна контрола на сите функции на пастеризаторот.

Понудената машина ја има инсталирано следната опрема за мерење и регулирање:

- Автоматска корекција на нивото на водата (цистерните за вода имаат инсталирани сонди за ниво и во случај на прениско ниво на водата, водата се дозира автоматски)

- Автоматско регулирање на температурата (системот е опремен со систем за регулирање на влезот на пареа / топла вода кој го храни пастеризаторот со пареа/топла вода соодветно на реалните потреби)

- Автоматска контрола на оптоварувањето на конзервата на главниот појас (индуктивниот сензор инсталиран на надворешни транспортери го исклучува транспортерот за напојување во случај на преголем притисок)

- Контролирањето и управувањето со пастеризатор на тунели се извршува преку PLC компјутер и панел на допир. Електричниот контролен ормар се испорачува од нерѓосувачки челик и е со стапка IP 65.

Контролната табла е инсталирана на главниот електричен кабинет и се базира на индустрискиот компјутерски систем Сименс.

Пастеризаторот е опремен со наш сопствен развиен софтвер. Софтверот е дизајниран на начин кој овозможува автоматска контрола и преглед на целосниот процес на пастеризација. Параметрите на процесот се визуелизираат и се прикажуваат на кориснички интерфејс. Софтверот исто така ги евидентира и визуелизира сите аларми за процесот.

Софтверот е заштитен со лозинка за различни нивоа (администратор, оператор и одржување).

Стандарден дел од нашиот софтвер е и таканаречената програма „зврие“ што овозможува периодично целосно чистење на машината. Оваа програма овозможува термичка стерилизација на целосниот систем. Деталите за температурите и времетраењето треба да се договорат со клиентот.

За време на стартувањето се предвидува да бидат пуштени во употреба два рецепти. Сите дополнителни рецепти се предмет на дополнителни трошоци.

Користени материјали, квалитет и стандарди на компонентите:

- Цевките за изградба и изградба на тунели се направени од материјал AISI 304.

- Заптивките на цевководот се од EPDM материјал

- Профилот на водичи е полиетилен UHMWPE поставен на водилки од нерѓосувачки челик.

- Сите дихтунзи (кои не се дефинирани поинаку) се EPDM материјал, на парен графит.

Користени компоненти:

- Пумпи: LOWARA

- Електро компоненти: SCHNEIDER ELECTRICS

- PLC компјутер: SIEMENS

- Контролна табла на допир: SIEMENS

- Опрема за мерење и регулирање: E&H

- Садови за кабли од не'рѓосувачки челик форма G и U, мрежа без горниот капак

- Целиот не'рѓосувачки челик е купен во Европа со сертификати според EN 10204

ЗАБЕЛЕШКА:

Додавањето на какви било хемикалии во водата на тунелскиот пастеризатор мора да биде во согласност со отпорноста на овие материјали и мора да се гарантира од локалниот дистрибутер на хемикалии!

Динамична активна контрола на PU

Динамичката контрола на PU (број на единици за пастеризација) овозможува производот во никој случај да не е премногу пастеризиран. Платформата на системот е виртуелно отстапување на пастеризаторот до повеќе редови што ни овозможува секогаш да следиме во која положба се наоѓаат лименките во пастеризаторот. Во случај на прекин, системот реагира на начин на кој главниот појас во пастеризаторот е запрен и ладењето на лименките во зоните за прегревање и држење започнува со намера да се намали температурата на производот под точката на прекин на PU (за пивото се пресметува на 70 °C). Нашиот софтвер цело време го следи времетраењето на прекинот и врз основа на широк опсег на коефициенти на пренос на топлина, точно знаеме колку време ни треба да се излади за да го изладиме производот под температурата на исклучена PU и откако прекинот ќе се отфрли. точно знаеме колку време ни треба за повторно воспоставување на температурен режим што беше во функција пред прекинот и повторно стартување на главниот појас.

Важно е дека динамичната активна контрола на PU не завршува тука. За секое прекинување, нормално е производот да добива повеќе СТП од планираното во избалансирани услови. Ова значи дека за понатамошниот процес на температура SET точките на следните температурни зони се намалуваат за да се постигнат дефинираните PU (внатре договорените толеранции). Ова се случува и во случај на повеќекратни прекини кои следат еден по друг и во никој случај, производот не може да излезе преку пастеризиран (се разбира, исто така не е можна недоволна пастеризација).

Со технологијата на динамична активна контрола на PU, можеме да обезбедиме совршен процес на пастеризација со минимално влијание врз органолептичките карактеристики на производот.

Стандарден процес:

• Автоматската контрола и регулирање на PU се заснова на прецизен софтвер кој ја пресметува (и ја следи точната положба на лименките во пастеризаторот) тековната количина на примени единици за пастеризација.

• Во случај на прекин на линијата, пастеризаторот започнува да се лади во потребните зони (зони за прегревање и задржување) со цел да се намали температурата на производот под зададената точка на PU. Ова се добива со цел да се спречи предозирање со PU.

• Кога прекинувањето на линијата е отфрлено, софтверот повторно ја пресметува потребната температура на водата за прскање за да го достигне режимот пред да дојде до прекин.

• Неопходниот температурен режим е проектиран врз основа на добиени примероци, исполнети со индивидуален производ на пијалок. Во нашиот лабораториски пастеризатор сите мониторинг ќе се вршат пред почетокот на производството на соодветниот систем.

E&H регистратор

Регистраторот E&H RSG од серијата RSH нуди снимање без хартија, визуелизација и следење на сите клучни вредности на процесот во исто време.

Предвидено е модулот да се монтира на електро ормарот за пастеризатор. Сите податоци што се снимени, се архивираат на SD-картичка и можат да се користат понатаму.

Ecograph нуди можност за етернет поврзување со локален компјутер, што овозможува пренос на снимени податоци за целите на следење на скратените параметри во реално време.

Локалниот компјутер и етернет конекцијата не се во опсегот на набавка и нивното обезбедување е обврска на клиентот.

Дозирање на хемикалии

Со цел да се зачува процесната вода што се складира внатре во тунелот што е можно подолго и во меѓувреме да се намали можноста за корозија на конзервите, нудиме опција за претходно инсталиран систем за дозирање на хемикалии – биоцидни & антикорозивни хемиски раствори.

Дозирањето е од двете хемикалии се врши со две посебни пумпи и се врши директно во линија со поддршка на мерач на проток. Точната количина на хемикалиите дозирани во водата може да се постави на пумпите, додека дозирањето потоа се извршува автоматски. Заедно со пумпите се напојува и пловечки прекинувач за нивоа (ако нивото на хемикалии во канистерите се намали, машината сигнализира аларм).

Предвиден е систем за дозирање на раствор на биоцид со 80 ppm и антикорозивен раствор на 25 ppm. Доколку се потребни различни концентрации на хемикалии, тоа треба да се договори на почетокот на проектот.

Забелешка: доколку клиентот одлучи да инсталира свој хардвер за дозирање на хемикалии, потребно е да ги следи упатствата на производителот во однос на видот на хемикалиите и нивните концентрации. Во спротивен случај, елементите на машината може да се оштетат.

UPS-от

UPS-от

UPS-от обезбедува итна напојување на машината кога влезниот извор на напојување или мрежното напојување ќе откажат или се прекинати. Обезбедува процесорот и HMI да останат напојувани, така што сите клучни параметри нема да се изгубат. Ова е особено корисно во случај на пастеризатори со активна контрола на PU, каде што производството може да се рестартира многу попрецизно со точни вредности на PU.

Арматура за отстранување на кондензат

Во делот на основната опрема, машината се испорачува со рачен вентил за исклучување, парче за чистење со пареа и манометар на цевковод за пареа. Како опционална надградба ви нудиме дополнителна арматура на кондензатниот цевковод, која нуди лесно и едноставно поврзување во една точка, а истовремено нуди практично одржување.

Опсегот на снабдување вклучува:

- Замка за пареа со топче пливачки (1 ЕЕЗ)

- Термостатска замка за пареа (1 ЕЕЗ)

- Повратен вентил (2 парчиња)

- Рачни топчести вентили (4 парчиња)

- Дополнителен материјал за цевки

Опрема за намалување на притисокот на пареата

Ако притисокот на пареата на локацијата е поголем од 3,0 barg, потребна е опрема за намалување на притисокот на пареата. Во опсегот на понудата, ви нудиме:

• Вентил за намалување на притисокот на пареата (1 ЕЕЗ)

• Безбедносен вентил (1 ЕЕЗ)

• Дополнителен материјал за цевки.

II. Превртувачи за лименки 180°

Опрема за вртење на лименките за 180°. Изработено од мелено PE – наменето за вградување на транспортерот.

III. Тунел за сушење

Машина за сушење на површини од шишиња/лименки, пред сериско кодирање и пакување.

- Турбини за производство на компримиран/загреан воздух на 45°/ 50°C

- Два диспензери за воздух од нерѓосувачки челик А304 за сушење на телото на шишињата и лименките прилагодливи по висина, длабочина и наклон позиционирани напречно

- Двоен транспортер работи со различна брзина за ротација на шишињата во текот на процесот на сушење

- Шасија од нерѓосувачки челик A304 за задржување на мотори

- Безбедносно обезбедување во согласност со CE правилата

- Електричен панел со контролни копчиња

- Прекинувач за вклучување и исклучување на турбините

IV. Машина за запечатување картон со ПВЦ лента

Полуавтоматско рачно дотерување заптивка за картонска кутија според различни големини на картонска кутија што нанесува две самолепливи ленти „U“ на горната и долната средна линија на кутиите.

Прилагодувањето и користењето на SK1 се интуитивни, едноставни и брзи.

Машината е изградена во согласност со законите за безбедност на CE кои се всушност важечки.

Држач за лента за макара од 2000 метри.

Ролери за компресија на размавта (опционално).

Прилагодливи странични водилки за картонски кутии.

Заклучено копче за итни случаи.

Просечен излез: 700/900 картонски кутии на час.

| Димензии на кутијата што ќе се користат со машината | минимални | максималната |

| должина | 150 mm | 150 mm |

| ширина | 140 mm | 500 mm |

| висина | 110 mm | 500 mm |

V. Полуавтоматска обвивка за палети

Полуавтоматска обвивка за растегнување

- Дијаметар на вртење 1650 mm

- Оптоварување 200 kg макс

- Фотоелемент со висок сензор за палети

- Механичка сопирачка

- Рампа за истовар на палети

VI. Системот CIP

Полуавтоматски CIP систем со два резервоари за хемикалии

CIP машината се состои од:

1-ви резервоар:

Нерѓосувачки челик AISI 304 L, капацитет 150 Lt, калем од не'рѓосувачки челик за електрично греење, нерѓосувачки челик потпорни стапала за топла вода + детергент.

2-ри резервоар:

Не'рѓосувачки челик AISI 304 L, капацитет 150 Lt, носачи за носење од нерѓосувачки челик за ладна вода за плакнење.

Комплет рачни вентили за пеперутка – нерѓосувачки челик, санитарен тип.

Центрифугална пумпа за чистење, нерѓосувачки челик, капацитет

Рамка од не'рѓосувачки челик, со прилагодливи потпорни стапала, на кои се склопуваат и поврзани горенаведената опрема.

Ценовник :

ОСНОВНА КОНФИГУРАЦИЈА

|

|

| ОПИС |

ЦЕНА ВО ЕВРО |

| HYBRID EPV 6611 Автоматски моноблок со единица за плакнење, единица за полнење, единица за затворање лименки, вклучувајќи делови за еден формат на лименки + делови за шише со еден формат и капачиња за круна Ø26mm | На барање |

| Единицата за покривање шишиња сега е вклучена во моноблокот со делови за формат на едно шише и капа за круна Ø26 mm | На барање |

| Лажни шишиња / чаши за процесот CIP - за чистење на вентилите за полнење шишиња | На барање |

| Лажни шишиња / чаши за процесот CIP - за чистење на вентилите за полнење на конзервата | На барање |

| Комплет за перење висока температура на 85 ⁰C - за CIP топол каустичен раствор за внатрешно чистење | На барање |

| Комплет заменливи делови за адаптација на единицата за плакнење што треба да се користи со шишињата - стегачи за шишиња | На барање |

| Комплет заменливи делови за адаптација на единицата за плакнење што треба да се користи со шишињата - валјак за црви за храна | На барање |

| Комплет заменливи делови за прилагодување на единицата за полнење што треба да се користи со шишињата - вентили за полнење | На барање |

| Комплет заменливи делови за прилагодување на единицата за полнење што треба да се користи со шишињата - starвездено тркало | На барање |

| Комплет цевки за полнење за еден формат на стаклени шишиња | На барање |

| 2 парчиња превртувачи за конзерви (вртење на лименките за 180°) | На барање |

| Линеарна самолеплива етикета за обвиткување на етикетата на лименки или шишиња | На барање |

| Аларм за крај на ролната на етикетата | На барање |

| Семафорски сигнал за работа во врска со аларм | На барање |

| Инкџет кодерот за датуми интегриран во етикетирање | На барање |

| Тунелен пастеризатор 1200 шишиња на час | На барање |

| Тунел за сушење | На барање |

| Вентилатор за сушење на врвот на лименките и шишињата | На барање |

| Вентилатор за сушење на дното на лименките и шишињата | На барање |

| Ротација на лименките и шишињата за време на фазата на сушење со помош на двоен синџир со различни брзини | На барање |

| Машина за запечатување картон со ПВЦ лента | На барање |

| Картонски ролки во празен од 2000 mm се внесуваат за пакување на картон | На барање |

| Ролки што се продолжуваат во мирување за акумулација на финишното пакување од 1500 mm до 4500 mm | На барање |

| Полуавтоматска обвивка за палети | На барање |

| Системот CIP | На барање |

| Транспортни системи | На барање |

| Садови за капење | На барање |

| Двонасочна маса за акумулација на конзерви 2000x1055mm (без автоматизација) зад тунелот за пастеризирање | На барање |

| Автоматизација на двонасочна маса со контролен панел & сензори за автоматско полнење/растовар на шишиња и лименки | На барање |

| Вкупна цена EXW на препорачаната конфигурација | На барање |

| Опции за главната моноблокада (единица за плакнење, единица за полнење, конзерви | |

| ОПИС | ЦЕНА ВО ЕВРО |

| Единица за покривање ROPP – еден формат 28×15 ROPP (наместо единицата за покривање на круната) | На барање |

| Неповратен вентил за линија за влез на пијалок | На барање |

| Резервни заптивки за шесте вентили за полнење | На барање |

| Фобинг-уред пред нанесување на капакот - топла вода што ја снабдува клиентот | На барање |

| Апарат за прскање по операцијата за затворање на конзерви / шишиња за миење на надворешната површина на конзервите / шишињата без вишок пена | На барање |

| Модем со Ethernet конекција за помош на далечински софтвер | На барање |

| Комплет делови за ракување со дополнителен формат на конзерви (различен дијаметар) | На барање |

| Шест дополнителни цевки за ниво на полнење - потребни за секое дополнително ниво на полнење лименки / шишиња | На барање |

| Делови во контакт со производот од не'рѓосувачки челик AISI 316 за ракување со јаболковина | На барање |

| Автоматско самонивелирање | На барање |

| Заменливи делови за ракување со различни конзерви: крајно списание со конзерви, единица за дистрибуција, глава за зашивање на конзерви | На барање |

| Пневматска пумпа за дијафрагма од не'рѓосувачки челик со приклучоци на влезната цевка | На барање |

| Дозер за течен азот пред дистрибуција на капакот (неопходен за полнење на не-газирани производи) | На барање |

| Затворено плакнење со тампон резервоар, систем за филтрација & пумпа за повторно стартување на производот (за плакнење со пероцетна киселина) спецификации за влезно ниво за резервоар од 20 литри | На барање |

| ОПЦИИ ЗА ЕДИНИЦА ЗА ЗДРУУВАЕ НА ШИШЕТО | |

| ОПИС | ЦЕНА ВО ЕВРО |

| Делови за ракување со дополнителни шишиња со дијаметар формат | На барање |

| Уред за следење на нивото на капачињата во садот за храна | На барање |

| Уред за откривање на присуство на капачето на шишето на излезот од машината | На барање |

| Инјектирање на COXNUMX во вратот на шишето пред капакот со круна | На барање |

| Делови што треба да се справат со заглавени тапи со дијаметар од 29мм | На барање |

| ОПЦИИ ЗА ПАСТЕРИЗАТОРОТ НА ТУНЕЛОТ | |

| ОПИС | ЦЕНА ВО ЕВРО |

| Динамична PU контрола | На барање |

| E&H регистратор | На барање |

| UPS-от | На барање |

| Дозирање на хемикалии | На барање |

| Арматура за отстранување на кондензат | На барање |

| Намалување на притисокот на пареата | На барање |

| Далечинско одржување | На барање |

Изборни услуги:

I. Инсталациони работи на местото…. На барање

Цената важи за сите земји од Европската Унија. Во цената е вклучена седумдневна работа (+ два дена патување) на двајца специјалисти на место – монтажа и стартување на опремата.

Цената не вклучува: превоз на трошоци и сместување на работниците. Ќе ја процени индивидуално.

II. Инсталационата работа обезбедена од клиентот (со наша далечинска помош)…. На барање

Дали сакате да заштедите пари? Дали сте технички вешти и не се плашите од предизвици? Дали хигиенските ограничувачки регулативи на вашата земја не дозволуваат посета на специјализиран техничар од странска земја? Не плашете се да ја користите услугата за далечинска помош.

Како е инсталирањето на линијата за полнење од страна на нашиот клиент, користејќи ја нашата далечинска помош?

1.) Клиентот ги позиционира сите машини и ги поврзува со напојувањето водени од нашата список за проверка.

2.) Откако беа испратени фотографии од завршувањето на прелиминарната фаза, продолжуваме со започнувањето и пуштањето во работа.

3.) Прво, го поврзуваме PLC на машината преку Интернет со нашата услужна конзола во нашата фабрика - ова му овозможува на нашиот менаџер на услуги да го гледа и контролира вашиот PLC на оддалечен екран, како да е тој пред машината лично.

4.) Потоа организираме конференциски повик на Тимовите на Мајкрософт, со еден ваш работник кој ја држи камерата, а другите работат околу упатствата на нашиот техничар.

5.) По само 3-5 дена поставување и конфигурирање, првите полни стаклени шишиња или лименки ќе ја напуштат вашата линија за полнење.

Видео:

UPS-от

UPS-от

Прегледи

Сеуште нема коментари.