รายละเอียด

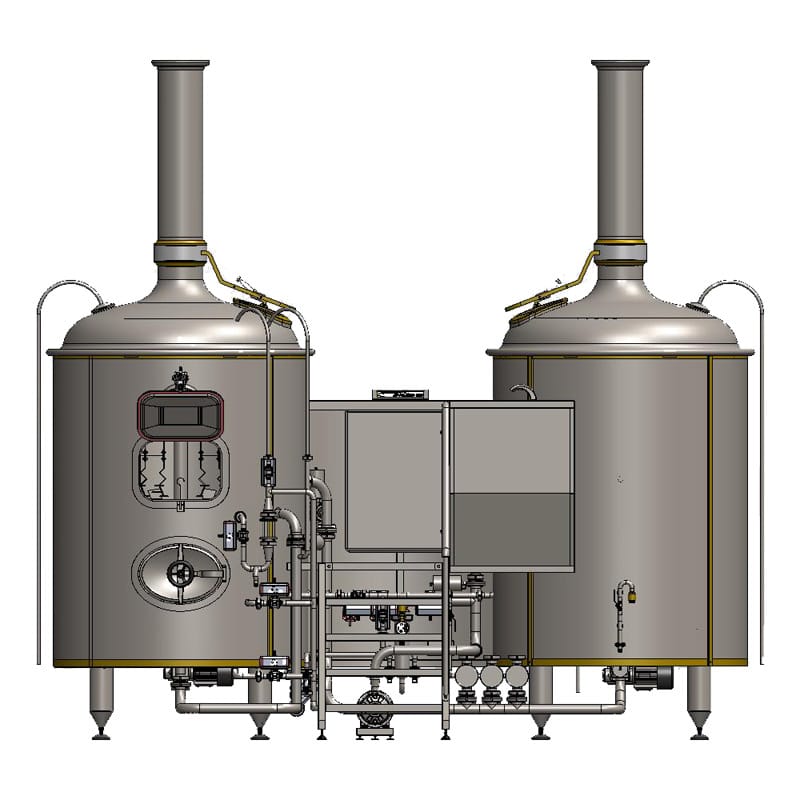

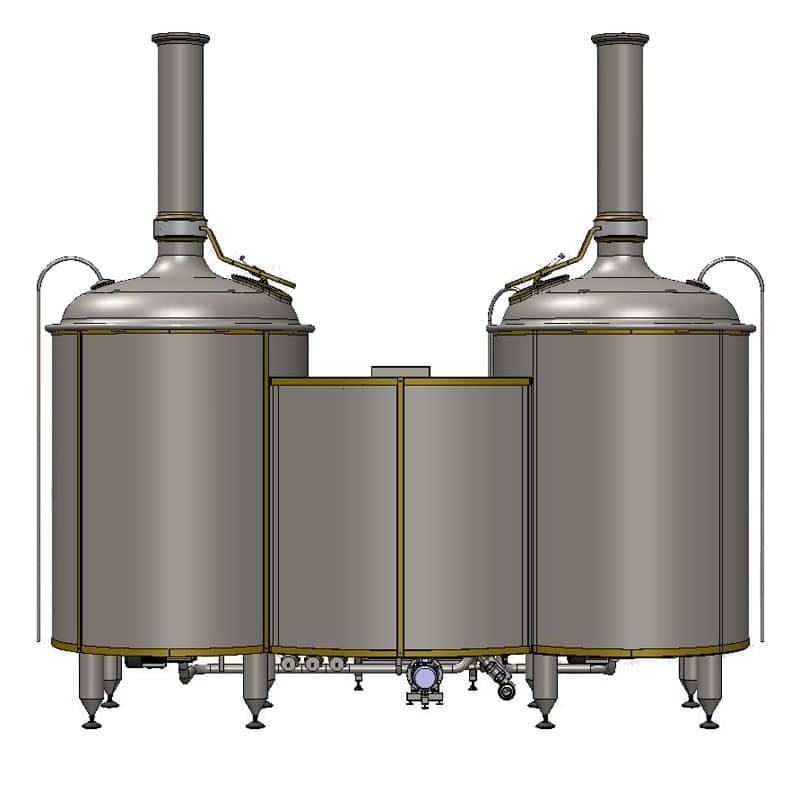

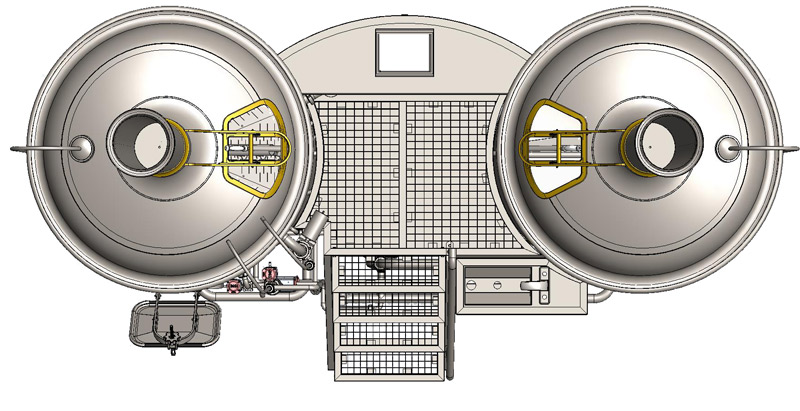

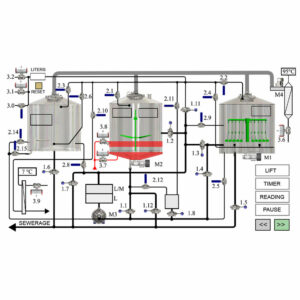

เครื่องผลิตสาโท (brewhouse ) BREWORX CLASSIC 2000 เป็นเครื่องทำอาหารขนาดกะทัดรัดที่รวมอุปกรณ์ที่จำเป็นทั้งหมดในการผลิตสาโท 2360 ลิตร (เป็นปริมาตรที่เหมาะสมที่สุดสำหรับการผลิตเบียร์ประมาณ 2000 ลิตร) ในชุดการชงหนึ่งชุดจากมอลต์ (หรือมอลต์สกัดหรือสาโทเข้มข้น) ฮ็อพ และน้ำดื่ม BREWORX CLASSIC เป็นอุปกรณ์สามถัง รถถังบางคันมีฟังก์ชั่นเพิ่มเติม :

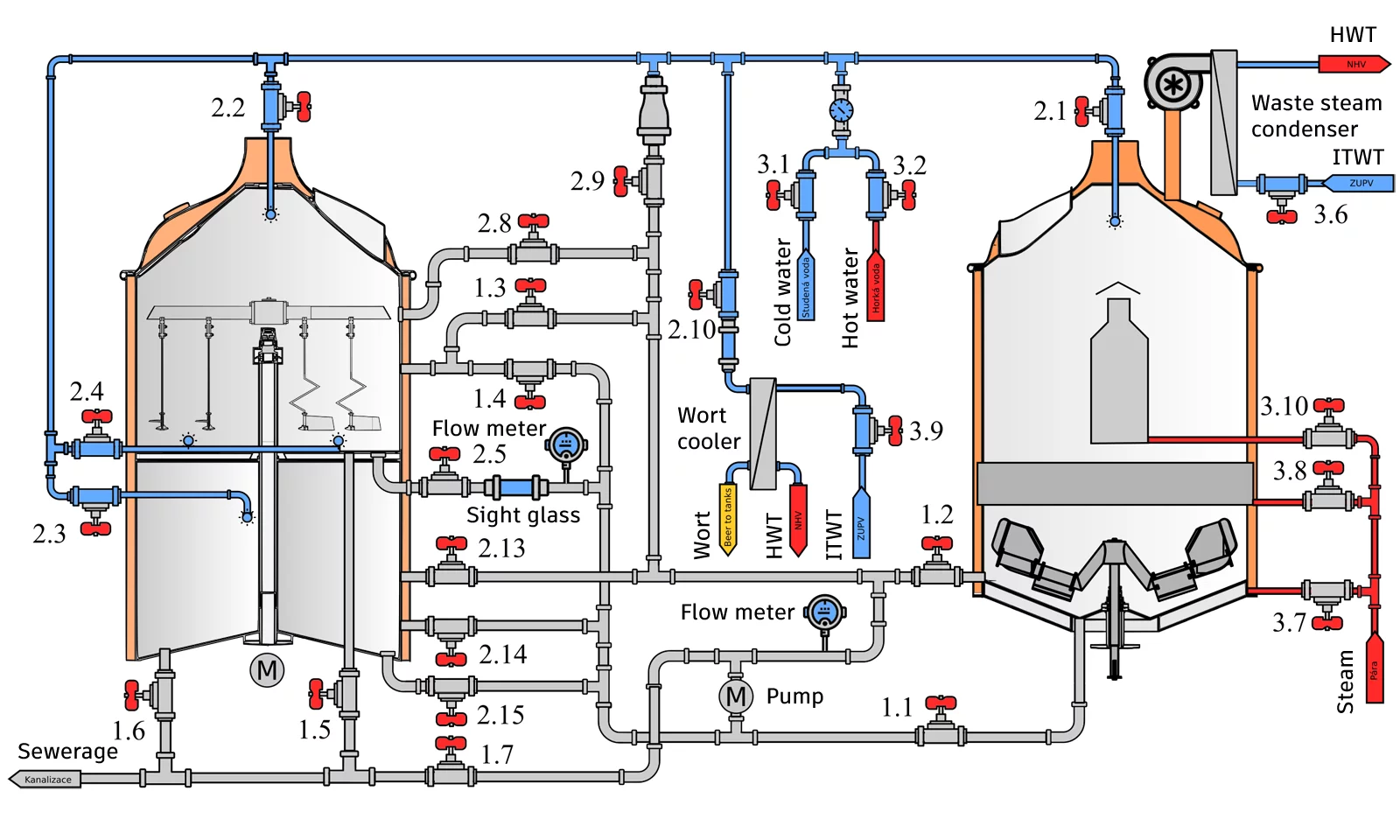

ถังที่ 1 = mashing tank (ถังผสมมอลต์ในน้ำ) + wort boiling tank (ถังต้มสาโท) ถังที่ 2 = wort filtration tank (ถังกรองสาโท) + ถังที่ 3 = whirlpool (ถังแยกฮอปจากสาโท + ถังเก็บสาโทร้อนชั่วคราว) . แพลตฟอร์มการทำงาน ระบบการวัดและการควบคุม และโครงรองรับก็เป็นส่วนหนึ่งของเครื่องจักรเช่นกัน

การออกแบบทางประวัติศาสตร์ของเครื่องผลิตสาโทนี้ซึ่งมีพื้นฐานมาจากประเพณีการกลั่นเบียร์ของเช็ก ได้กำหนดอุปกรณ์การต้มเบียร์ประเภทนี้ไว้ล่วงหน้าสำหรับตำแหน่งภายในร้านอาหารของโรงเบียร์ ไม่เพียง แต่เป็นองค์ประกอบด้านการตลาดที่มีประสิทธิภาพและน่าสนใจทางเทคนิคของการตกแต่งภายในเท่านั้นซึ่งกลายเป็นศูนย์กลางของความสนใจของแขก แต่ยังเป็นสถานที่ใช้งานได้ซึ่งแขกร้านอาหารสามารถชมผู้เชี่ยวชาญในระหว่างการผลิตเบียร์ได้ ใช้เวลาของพวกเขาในร้านอาหารและพวกเขากำลังดื่มเบียร์ที่เสิร์ฟโดยบริกร

เครื่องผลิตสาโทนี้เป็นส่วนหลักของโรงเบียร์ขนาดเล็ก BREWORX CLASSIC 2000 หน้าที่หลักของเครื่องนี้คือการผลิตสาโทโดยใช้วิธีการชงแบบใดแบบหนึ่ง (infusion) หรือวิธีต้มต้ม (decoction). สาโทเป็นผลิตภัณฑ์ที่จำเป็นขั้นกลางในการผลิตเบียร์ เบียร์จึงเกิดขึ้นจากสาโทหลังจากการหมักและการสุกในถังแรงดันพิเศษ - ถังหมัก

โรงเบียร์ BREWORX CLASSIC 2000 รวมอยู่ในมาตรฐาน:

- ถังบด – หม้อต้มสำหรับต้ม

- ถังกรองสาโท – สำหรับการกรอง

- น้ำวน – สำหรับแยกกากฮ็อพออกจากสาโท

- อ่างในห้องปฏิบัติการ

- แผงควบคุม

- แพลตฟอร์มที่มีขั้นตอน

- การต่อท่อและสายไฟทั้งหมด

- วาล์วและเกราะควบคุมทั้งแบบกลไกและอัตโนมัติทั้งหมด

- ตู้สวิตช์บอร์ดไฟฟ้า

- คอมพิวเตอร์ควบคุม (เฉพาะรุ่นที่มีระบบควบคุม SA)

ข้อได้เปรียบหลักของ BREWORX CLASSIC 2000 เมื่อเปรียบเทียบกับโรงเบียร์ของผู้ผลิตรายอื่น:

- BREWORX CLASSSIC 2000 เป็นเครื่องสาโทมาตรฐานขนาดกะทัดรัด ซึ่งใช้โครงทั่วไป โรงเบียร์สามารถเคลื่อนย้ายได้ง่ายในเครื่องเดียว หรือแบ่งย่อยออกเป็น 4 ส่วนย่อยๆ ก็ได้

- โรงเบียร์ของเราอนุญาตให้ผลิตเบียร์ได้เกือบทุกประเภท ซึ่งเป็นที่รู้จักในยุโรปและสหรัฐอเมริกา โรงเบียร์ BREWORX CLASSIC 2000 ช่วยให้สามารถผลิตเบียร์ได้ทั้งแบบแช่หรือต้ม

- ปริมาณของวัตถุดิบจะดำเนินการในช่วงเริ่มต้นของกระบวนการผลิตเบียร์ บริวเวอร์ไม่จำเป็นต้องเข้าไปแทรกแซงในกระบวนการผลิตเบียร์ (เฉพาะเวอร์ชันอัตโนมัติเท่านั้น)

- สองทางเลือกของสาโท lautering – ความโน้มถ่วง (ระยะแรก) และโดยปั๊ม (ระยะที่สอง)

- สวิตช์เกียร์ไฟฟ้าและคอมพิวเตอร์ควบคุมรวมอยู่ในตัวเครื่องของโรงเบียร์ โซลูชันนี้ช่วยลดปริมาณการเดินสายไฟฟ้าและงานไฟฟ้าที่หน้างานได้อย่างมาก

- การกำจัดอิทธิพลเชิงลบของการนำน้ำที่มีต่อคุณภาพเบียร์โดยใช้สายพานกำจัดไอออน

- โครงสร้างโรงเบียร์ช่วยให้คุณเริ่มการบดของชุดที่สองในระหว่างขั้นตอนสุดท้ายของชุดแรก ซึ่งจะช่วยเร่งกระบวนการกลั่นสองครั้ง

- การวางตัวกวนเครื่องยนต์ด้านล่างไว้ใต้ก้นโรงเบียร์ช่วยป้องกันไม่ให้จาระบีหยดลงในโรงเบียร์

- เข้าถึงส่วนควบคุมและแผ่นปิดทั้งหมดได้อย่างง่ายดาย

- ประตูกระจกมือเดียวทั้งสองถัง ไม่สามารถเปิดบ่อพักแรงดันเกินได้ในระหว่างการผลิตสาโท ในขณะที่แรงดันเกินเล็กน้อยในโรงเบียร์จะช่วยเร่งกระบวนการผลิตเบียร์

- ขนาดของภาชนะบรรจุที่คำนวณได้อย่างแม่นยำเพื่อลดการเกิดออกซิเดชันของสาโท

- การกำจัดเศษเมล็ดพืชโดยอัตโนมัติ

- ตะแกรงแยกส่วนที่ถอดออกได้พร้อมรูสี่เหลี่ยมคางหมูช่วยให้สาโทร่อนได้อย่างสมบูรณ์แบบ ความจุสูงของตะแกรง

- ความเป็นไปได้ในการผลิตเบียร์จากมอลต์ข้าวบาร์เลย์และมอลต์ข้าวสาลี โรงเบียร์ยังให้การผลิตเบียร์จากสารสกัดมอลต์หรือสาโทเข้มข้น

ตัวเลือกและคุณสมบัติ

สองวัตถุดิบสำหรับการผลิตสาโทเบียร์:

- วัตถุดิบคลาสสิก : มอลต์ + ฮ็อพ + น้ำดื่ม + บริวเวอร์ยีส + (ส่วนผสมอื่นหรือไม่ก็ได้)

- เบียร์เข้มข้น : สารสกัดจากมอลต์ + ฮ็อพ + น้ำดื่ม + เบียร์ยีสต์ + (ส่วนผสมอื่น ๆ หรือไม่ก็ได้)

สี่กำลังการผลิตของโรงเบียร์:

- สาโทเบียร์ 2360 ลิตรต่อวัน – หนึ่งชุดภายใน 12 ชั่วโมง – แหล่งที่มาของวัตถุดิบคือมอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโทเบียร์ 4720 ลิตรต่อวัน – สองชุดงานภายใน 24 ชั่วโมง – แหล่งที่มาของวัตถุดิบคือมอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโทเบียร์ 7080 ลิตรต่อวัน – สามชุดงานภายใน 24 ชั่วโมง – วัตถุดิบที่มา ได้แก่ มอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโทเบียร์ 9440 ลิตรต่อวัน – สี่แบทช์ภายใน 24 ชั่วโมง – วัตถุดิบที่มา ได้แก่ มอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

มีให้เลือก XNUMX แบบ :

- SD – การออกแบบสแตนเลส Stainless – เรือทั้งหมดทำจากสแตนเลส AISI 304

- ซีดี – การออกแบบทองแดง – ส่วนประกอบหลักทั้งหมดทำจากสแตนเลส AISI 304 มีเพียงปลอกและหมวกของภาชนะที่ทำด้วยทองแดงเท่านั้น

Brewlock – ระบบล็อคประตูที่ใช้งานได้จริง :

- BLMS – ระบบล็อคประตูแบบรวดเร็วของ Brewlock – ระบบ BLMS ที่เรียบง่ายช่วยให้ล็อกและปลดล็อกประตูด้านบนทั้งหมดของถังได้อย่างรวดเร็วด้วยมือเดียว (ด้วยการออกแบบประตูกระจก)

ระบบทำความร้อนที่ทรงพลัง :

- SH – อบไอน้ำร้อน – การทำความร้อนของกาต้มน้ำในถังจะดำเนินการโดยไอน้ำร้อนที่ผลิตโดยเครื่องกำเนิดไอน้ำ การให้ความร้อนด้วยไอน้ำร้อนทำให้กระบวนการเดือดเร็วขึ้นอย่างมาก นี่เป็นระบบที่ดีที่สุดและปลอดภัยมากสำหรับการให้ความร้อนแก่สาโทโดยไม่ทำให้เกิดอันตรายจากการเป็นคาราเมลของมอลต์ ระบบนี้ต้องการการเชื่อมต่อของโรงเบียร์กับเครื่องกำเนิดไอน้ำไฟฟ้า ก๊าซ หรือเม็ดซึ่งไม่รวมอยู่ในเครื่องต้มสาโท (ดูอุปกรณ์เสริม)

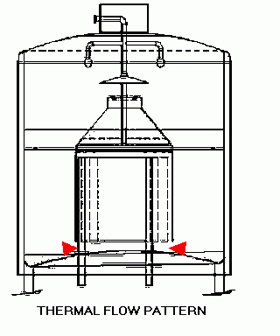

เครื่องทำความร้อนแบบพิเศษถูกรวมเข้ากับถังบด หน้าที่ของมันคือการให้ความร้อนแบบเข้มข้นของสาโทในกระบวนการเดือดของสาโท การพาความร้อนแบบพิเศษของสาโททำงานอย่างไร :

ระบบควบคุมที่ใช้ได้สองระบบ :

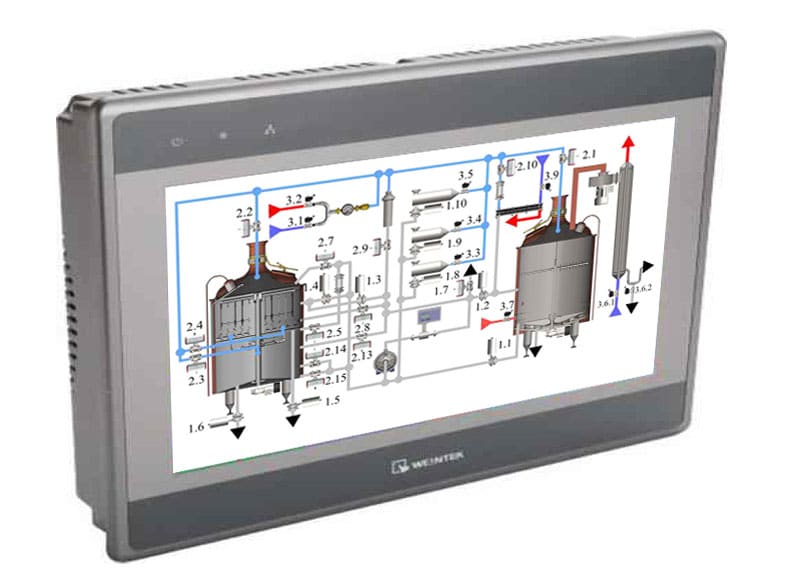

- SACS | การควบคุมกึ่งอัตโนมัติ – การควบคุมโรงเบียร์กึ่งอัตโนมัติด้วยการสนับสนุนของ PLC โดยการทำงานส่วนใหญ่ควบคุมจากแผงควบคุมส่วนกลางพร้อมส่วนควบคุมและองค์ประกอบการตรวจจับ แผงควบคุมได้รับการออกแบบให้เป็นหน้าจอสัมผัส – มอเตอร์ควบคุมจากส่วนกลาง การทำความร้อนและการเปิดและปิดวาล์วสำคัญหลายตัวบนท่อสื่อ วาล์วและปีกนกส่วนใหญ่บนระบบท่อโรงเบียร์ถูกควบคุมด้วยตนเอง

- FACS | การควบคุมอัตโนมัติ – โรงเบียร์ควบคุมอัตโนมัติที่รองรับโดยคอมพิวเตอร์อุตสาหกรรม ซึ่งควบคุมการผลิตสาโทโดยอัตโนมัติและต้องการการโต้ตอบจากผู้ใช้เพียงเล็กน้อย คุณสมบัติต่างๆ เช่น การให้ความร้อนในโรงเบียร์ ความเร็วของเครื่องกวน ปั๊มทำงาน วาล์ว และวาล์วควบคุมนั้นควบคุมด้วยคอมพิวเตอร์และปรับให้เข้ากับแผงควบคุมส่วนกลางพร้อมหน้าจอสัมผัส

SACS : ระบบควบคุมกึ่งอัตโนมัติ :

ระบบควบคุมกึ่งอัตโนมัติเป็นส่วนหนึ่งของเครื่องชงสาโทในรุ่นพื้นฐาน (การควบคุมด้วยตนเอง) และรวมอยู่ในราคาของโรงเบียร์

ในโหมดกึ่งอัตโนมัติ ผู้ปฏิบัติงานสามารถปรับปริมาณน้ำที่แน่นอนเพื่อเติมโรงเบียร์ได้

- ผู้ปฏิบัติงานสามารถตั้งค่าขั้นตอนการให้ความร้อนได้ถึง 4 ระดับ (อุณหภูมิเป็น° C) ทุกอย่างแสดงและควบคุมได้ง่ายๆ บนหน้าจอสัมผัส

- ระบบ PLC ยังควบคุมความเร็วของปั๊มต้มเบียร์อีกด้วย

ผู้ปฏิบัติงานสามารถปรับปริมาณของเหลวและส่วนผสมที่ต้องการสูบลงในภาชนะได้ - ผู้ปฏิบัติงานสามารถปรับปริมาณน้ำที่ต้องการเติมลงในภาชนะเดือดได้

- ในกระบวนการกรองสาโท ระบบจะตรวจจับแรงดันใต้ตะแกรงโดยอัตโนมัติและควบคุมความเร็วการดูดของปั๊มเพื่อป้องกันไม่ให้เมล็ดพืชที่ใช้มอลต์ถูกบีบบนตะแกรง - ป้องกันการอุดตันของตะแกรง

- ในกระบวนการทำความเย็นสาโท ระบบจะควบคุมอัตราการไหลของสาโทโดยอัตโนมัติทั่วทั้งแผ่นแลกเปลี่ยนความร้อน เพื่อให้ได้อุณหภูมิของสาโทคงที่ตามที่ต้องการที่ช่องระบายความเย็นไปยังถังหมัก

- ปั๊มหอยโข่งติดตั้งเครื่องวัดอัตราการไหลเหนี่ยวนำที่เชื่อมต่อกับ PLC

- วาล์วนิวแมติกติดตั้งอยู่ที่ช่องเติมน้ำและช่องไอน้ำในโรงเบียร์ โดยสามารถสั่งงานได้จากหน้าจอสัมผัส

- มีการติดตั้งเครื่องวัดอัตราการไหลแบบพัลส์ที่ช่องเติมน้ำของโรงเบียร์

- วาล์วและแผ่นปิดที่เหลือทั้งหมดต้องดำเนินการด้วยตนเองโดยผู้ปฏิบัติงาน สถานะปัจจุบันของพวกเขาจะไม่ปรากฏบนจอแสดงผล

ระบบควบคุมอาจทำงานในสองโหมด:

- การควบคุมด้วยตนเองอย่างเต็มที่

- การควบคุมกึ่งอัตโนมัติ

ผู้ปฏิบัติงานสามารถสลับระหว่างสองโหมดได้อย่างอิสระ

FACS : ระบบควบคุมอัตโนมัติเต็มรูปแบบ

เพิ่มเติมเกี่ยวกับระบบควบคุมอัตโนมัติเต็มรูปแบบ …

ระบบควบคุมอัตโนมัติ BHAC1 สำหรับโรงเบียร์ประกอบด้วย:

- กระบวนการผลิตเบียร์ร้อนที่ควบคุมโดยอัตโนมัติ – การจัดการอัตโนมัติของกระบวนการผลิตเบียร์สาโททั้งหมดทั้งหมด

- ระบบอัตโนมัติสำหรับการควบคุมอุณหภูมิในกระบวนการหมักและการสุก

- ระบบอัตโนมัติสำหรับควบคุมสื่อ

ระบบควบคุมอาจทำงานในสองโหมด:

- การควบคุมด้วยตนเองอย่างเต็มที่

- การควบคุมกึ่งอัตโนมัติ

ผู้ปฏิบัติงานสามารถสลับระหว่างสองโหมดได้อย่างอิสระ

การควบคุมการทำงานและกระบวนการเมื่อเลือกระบบควบคุมอัตโนมัติ :

| กระบวนการอัตโนมัติ | กระบวนการด้วยตนเอง |

| เติมน้ำในถังบดและถังกรองน้ำ | การบดมอลต์ |

| รอบการทำความร้อน | ปริมาณมอลต์ |

| หยุดชั่วคราวสำหรับ saccharization | |

| บด | |

| กรอง | |

| Hops brewing + hops dosing (ฮอปส์แกรนูลต้องพร้อมในฮ็อปโดเซอร์ก่อนกระบวนการ) | |

| ปั่นสาโท | |

| สาโทเย็นและเติมอากาศ | |

| การทิ้งมอลต์ตกค้างจากถังกรอง | |

| การล้างและสุขาภิบาลโรงเบียร์ |

ทำไมต้องเลือกระบบ AC เพื่อควบคุมการต้มเบียร์ ? สาเหตุหลักคือ:

- ขจัดข้อผิดพลาดของมนุษย์ – เครื่องจักรทำงานได้อย่างถูกต้องและทันเวลา

- ประหยัดค่าใช้จ่ายสำหรับเจ้าของ – ต้องใช้คนงานเพียงคนเดียวในการจัดการในโรงเบียร์

- ลดจำนวนเงื่อนไขข้อผิดพลาดในโรงเบียร์ให้น้อยที่สุด – ทุกอย่างยังอยู่ภายใต้การควบคุม

- การตรวจสอบและการลงทะเบียน ของกระบวนการผลิตลงในหน่วยความจำคอมพิวเตอร์

- การลดความต้องการ สำหรับความสนใจของผู้ปฏิบัติงานอย่างต่อเนื่อง – ปฏิกิริยาเริ่มต้นของเครื่อง

- เบียร์คุณภาพคงที่ – มีการปฏิบัติตามขั้นตอนการผลิตมาตรฐานเสมอ

- หกสูตรที่ตั้งโปรแกรมไว้ล่วงหน้า – สำหรับการผลิตเบียร์ที่เป็นที่รู้จักมากที่สุด : Pils, Lager, Black, Weissenbeer, Ale, Special

- โหมดการต้มแบบแมนนวล – สำหรับการผลิตเบียร์ประเภทอื่นๆ ทั้งหมด

- โหมดสุขาภิบาลพิเศษ – สำหรับการทำความสะอาดอัตโนมัติ ฆ่าเชื้อและฆ่าเชื้อโรงเบียร์ ท่อสาโท กระดอง และอุปกรณ์โรงเบียร์อื่น ๆ

คำแนะนำ:

เราขอแนะนำอย่างยิ่งให้เลือกระบบควบคุมโรงเบียร์อัตโนมัติสำหรับโรงเบียร์ประเภทนี้และระบบควบคุมอัตโนมัติสำหรับสื่อและการหมัก & ในกระบวนการสุก!

ระบบควบคุมอัตโนมัติของโรงผลิตเบียร์ด้วยคอมพิวเตอร์ช่วยให้มั่นใจถึงระยะเวลาการกลั่นที่เหมาะสมเสมอโดยไม่ทำให้แบตช์สาโทเสียหาย

ระบบควบคุมอัตโนมัติสำหรับสื่อและกระบวนการหมัก & ช่วยให้สามารถตรวจสอบและควบคุมส่วนที่สำคัญที่สุดของกระบวนการหมักและบ่มเบียร์โดยอัตโนมัติ (สูงสุด 1 ถึง 30 ถัง) และการทำงานกับสื่อ

ข้อกำหนดทางเทคนิค

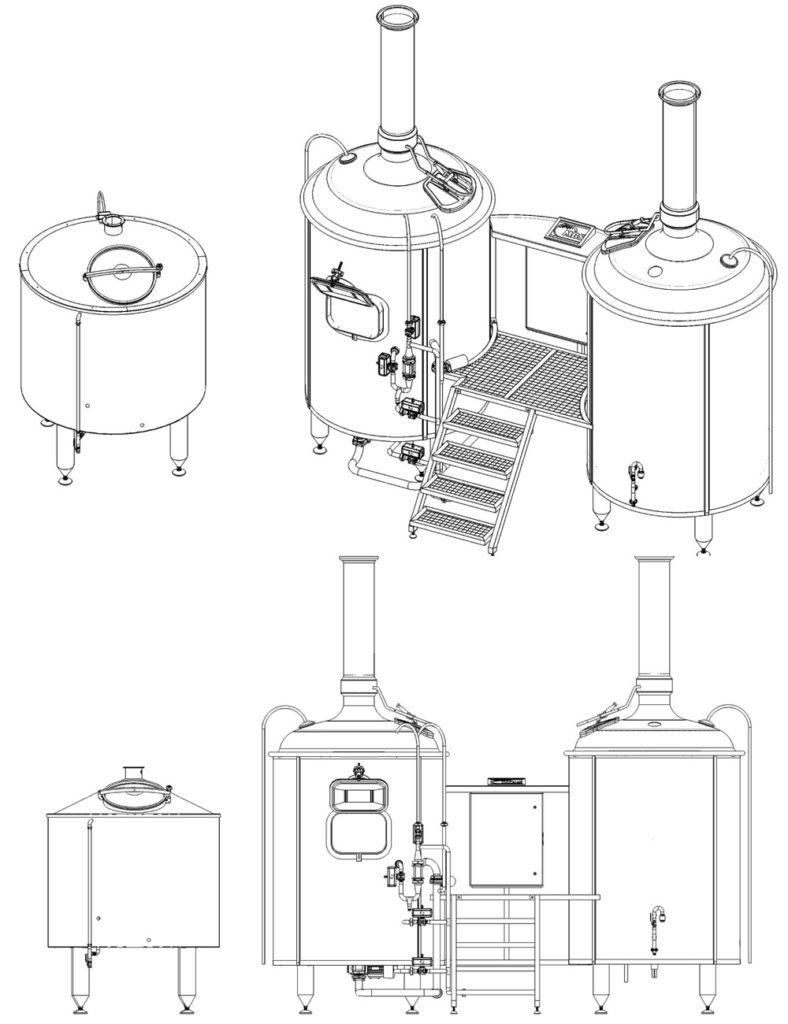

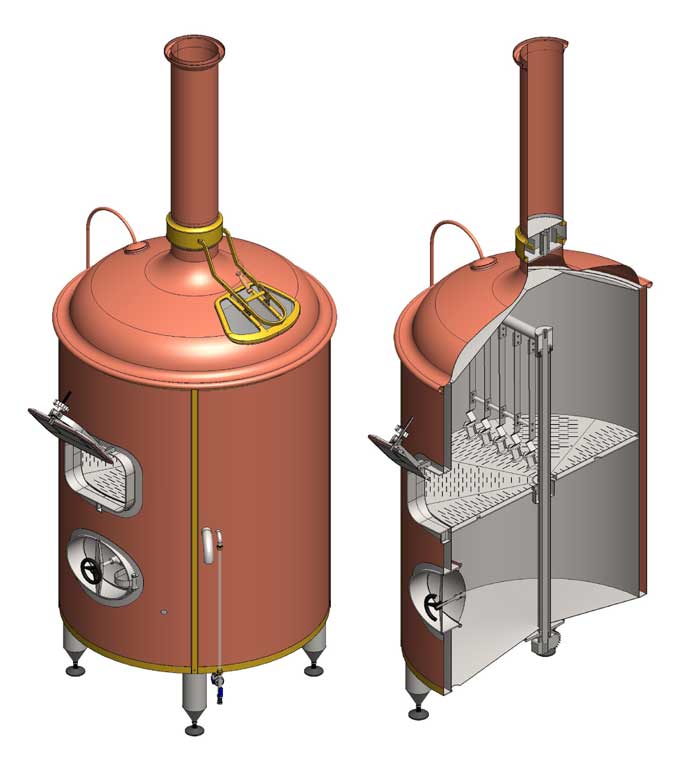

ถังบด / ถังต้มสาโท

ถังบด / ถังต้มสาโท

- ความจุที่ใช้ได้ 2 649 l

- ขนาด Ø 1 500 มม. สูง 1 500 มม.

- พื้นที่ก้นไอน้ำ 1.76 m2

- พื้นที่พ่นไอน้ำ 0.87 m2

- วาล์วไอน้ำ ASCOjucomatik DN 15

- การจ่ายไอน้ำคอนเดนเสท DN 15

- เครื่องกวนแบบสี่แขนพร้อมกำลังขับของกระปุกเกียร์ 500 นิวตันเมตร กำลังไฟฟ้าเข้า 2.2 kW

- ไฟส่องสว่าง 12V 35W

- 2x ฝักบัวหมุนได้ DN 20

- Steamer DN 150 อุปกรณ์ฉีดพ่น 3 เท่า

- ฉนวนผ้าฝ้ายพลาสติก 50 มม.

- ทองแดงหุ้มภายนอก 1 มม. (เฉพาะรุ่น CD – Copper Design)

- ฝาครอบด้านบนทำจากทองแดง + หม้อนึ่ง DN 200 (สำหรับรุ่น CD – Copper Design เท่านั้น)

- ก้านวัดที่มีใบรับรอง ČMI-cz/คำสั่ง 71/316/EEC

- ให้ความร้อนสาโทด้วยห้องทำความร้อนแบบหมุนเวียนพิเศษtur

ถังกรอง

- ความจุที่ใช้ได้ 2 208 l

- ขนาด Ø 1 500 มม. สูง 1 250 มม.

- กรองด้านล่าง 6 ส่วนที่มีการซึมผ่าน 12%

- หัวฉีดสำหรับล้างใต้ลวด 3 ชิ้น

- กวน 2 แขน 8 ใบมีด

- กระปุกเกียร์ 615 นิวตันเมตร กำลังไฟฟ้าเข้า 2200W

- ไฟส่องสว่าง 12V 35W

- ตัวบ่งชี้อุณหภูมิเชิงกล 0-120ºC สแตนเลส

- 2x ฝักบัวหมุนได้ DN 20

- วาล์วตั้งสามทางพร้อมกระจกมองข้าง DN 50

- เหล้าธัญพืช 420*540

- อุปกรณ์สำหรับปล่อยเมล็ดธัญพืชอัตโนมัติ

- ฉนวนผ้าฝ้ายพลาสติก 50 มม.

- ทองแดงหุ้มภายนอก 1 มม. (เฉพาะรุ่น CD – Copper Design)

- ฝาครอบด้านบนทำจากทองแดง + หม้อนึ่ง DN 200 (สำหรับรุ่น CD – Copper Design เท่านั้น)

วังวน – ถังหมุน

วังวน – ถังหมุน

- ความจุที่ใช้ได้ 2 649 l

- ขนาด Ø 1 500 มม. สูง 1500 มม.

- ท่อระบายน้ำสุขาภิบาล 430*340 มม.

- 2x ฝักบัวหมุนได้ DN 25

- หัวฉีดแบบสัมผัส DN 20

- ตัวบ่งชี้ระดับ DN 20

- วาล์วหมัก 2x DN 25

- ฉนวนผ้าฝ้ายพลาสติก 50 มม.

- ทองแดงหุ้มภายนอก 1 มม. (สำหรับรุ่น CD – Copper Design เท่านั้น)

ท่ออาร์เมเจอร์

- สายหลัก DN 60, วาล์วปีกนก 5x DN 60

- ท่อระบาย DN 60, วาล์วแผ่นปิด 3x DN 60

- สายสุขาภิบาล DN 32, 4x วาล์ว DN 32

- น้ำประปาและสายเพิ่มเติม DN 32, 5x วาล์ว DN 32

- เบียร์สาโทกรอง 4000l/h/DN 120

- ปั๊มบดเอบาระ

- กำลัง 1.5 กิโลวัตต์

- ปั๊มควบคุมโดยตัวแปลงความถี่ Fronic 0.75 kW

- ปั๊มเลาเทอริ่ง เอบาระ

- กำลัง 0.75 กิโลวัตต์

- ปั๊มควบคุมโดยตัวแปลงความถี่ Fronic 0.75 kW

งานติดตั้งระบบไฟฟ้า

- สวิตช์หลัก 3x 25A พร้อมปุ่มหยุดกลาง

- มอเตอร์สตาร์ท 3x 2.5-4.0 A

- 1x ตัวแปลงความถี่ Fronic mini 1.5 kW

- 2x ตัวแปลงความถี่ Fronic mini 0.75 kW

- เครื่องควบคุมอุณหภูมิแบบดิจิตอลของกาต้มน้ำบด Dixel XR20D

- เครื่องปรับอุณหภูมิเบียร์สาโทแบบดิจิตอล Dixel XR20D

- เซอร์กิตเบรกเกอร์ 6A 230V

- เซอร์กิตเบรกเกอร์ 10A 230V

- เซอร์กิตเบรกเกอร์ 4A 230V

- แผงสวิตช์พลาสติก DIN 36 โมดูล

- การเดินสายไฟ

- 5x1.5 18 ม

- 5x2.5 10 ม

- 3x1.0 48 ม

ขนาดและน้ำหนัก

- น้ำหนัก 1 กก.

- ขนาดพื้นฐาน ความสูงขั้นต่ำ 2 900 mm

- ความกว้าง 4 300 mm

- ความลึก 2 100 มม.

อุปกรณ์ต้มนี้ติดตั้งอยู่ในโครงแข็งที่ทำจาก 1.4301, ฐานรองปรับได้ 8 ชิ้นติดตั้งอยู่ที่ส่วนล่าง

การเชื่อมต่อ:

- เบียร์สาโทปล่อย DN 25

- การจ่ายน้ำเย็น DN 32

- การจ่ายน้ำร้อน DN 32

- ท่อระบายน้ำ DN 60

- ไฟฟ้า 5*2.5 12500 W

Auxiliaries:

- อ่างล้างหน้าพร้อมก๊อกผสมก้านโยก

- อุปกรณ์ทำความเย็นสำหรับตัวอย่าง

- เครื่องวัดการไหล DN 25 ของการจ่ายน้ำ

- เครื่องกรองน้ำ

- ก๊อกน ้าผสมพร้อมการแสดงอุณหภูมิแบบดิจิตอล

- ขั้นบันไดบริการ 750*730*585 mm

การขนส่ง

อุปกรณ์นี้มักจะจัดส่งในสถานะประกอบ ยกเว้นสำหรับฝาครอบทองแดง เครื่องนึ่งสำหรับการควบแน่นด้วยไอน้ำ ขั้นตอนของสะพานบริการ และแผงสวิตช์ไฟฟ้า

อุปกรณ์เสริม

- ACS – ระบบควบคุมอัตโนมัติ – กระบวนการต้มสาโทอัตโนมัติควบคุมโดยคอมพิวเตอร์

- STG – เครื่องกำเนิดไอน้ำ – จำเป็นสำหรับรุ่นที่มีระบบทำความร้อน SH เท่านั้น

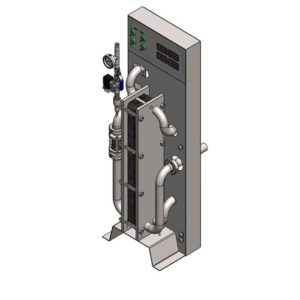

- WCS – ระบบทำความเย็น Wort – อุปกรณ์ควบคุมความเย็นสาโทร้อนจนถึงอุณหภูมิการหมัก (7°C หรือ 25°C ขึ้นอยู่กับชนิดของเบียร์)

- MMG – โรงสีมอลต์ – อุปกรณ์สำหรับการบดมอลต์ – จำเป็นสำหรับการผลิตสาโทจากมอลต์เท่านั้น (ไม่จำเป็นสำหรับการผลิตสาโทจากมอลต์สกัด)

- LEA – อุปกรณ์ห้องปฏิบัติการและอุปกรณ์เสริม – saccharimeters, alcoholmeters, กระบอกสำเร็จการศึกษา, แท่งไม้สำหรับการวัดระดับด้วยมือ

- HWT – ถังเก็บความร้อน – ภาชนะฉนวนสำหรับเก็บน้ำร้อนที่ซื้อจากกระบวนการทำความเย็นด้วยสาโท จำเป็นต้องมีน้ำร้อนสำหรับรอบการเดือดบางส่วนในโรงเบียร์

- ITWT – ถังน้ำบำบัดน้ำแข็ง – ภาชนะฉนวนสำหรับทำความเย็น จัดเก็บ และสูบน้ำน้ำแข็งซึ่งจำเป็นในกระบวนการทำความเย็นแบบสาโท น้ำดื่มน้ำแข็งที่ผ่านการบำบัดแล้วนี้จะถูกทำให้ร้อนในกระบวนการทำความเย็นของสาโท จากนั้นจึงกลายเป็นน้ำร้อนที่เก็บไว้ใน HWT หากไม่มีน้ำดื่มที่มีองค์ประกอบทางเคมีที่ร้องขอ ก็จำเป็นต้องใช้อุปกรณ์บางอย่างสำหรับการบำบัดน้ำ – WTS มีจำหน่ายสำหรับโรงเบียร์ที่มีระบบระบายความร้อนด้วยสาโทระดับเดียว เราขอแนะนำสำหรับโรงเบียร์ที่มีกำลังการผลิตมากกว่า 1000 ลิตรต่อสาโทต่อหนึ่งเบียร์แทน ICWT

- ICWT – ถังเก็บน้ำหล่อเย็นด้วยน้ำแข็ง – ภาชนะฉนวนสำหรับทำความเย็น จัดเก็บ และสูบน้ำน้ำแข็งซึ่งจำเป็นในกระบวนการทำความเย็นแบบสาโท น้ำดื่มน้ำแข็งที่ผ่านการบำบัดแล้วนี้จะถูกทำให้ร้อนในกระบวนการทำความเย็นของสาโทและจากนั้นจะกลับสู่ระบบทำความเย็น มีให้สำหรับโรงเบียร์ที่มีระบบทำความเย็นสาโทสองระดับ – เราขอแนะนำสำหรับโรงเบียร์ที่มีกำลังการผลิตสูงสุด 1000 ลิตรของสาโทต่อหนึ่งเบียร์แทน ITWT

- WTS – ระบบบำบัดน้ำ – อุปกรณ์สำหรับบำบัดน้ำเย็นที่ไม่ได้ขอองค์ประกอบทางเคมีที่มีอยู่สำหรับการผลิตเบียร์ประเภทที่เลือก จำเป็นต้องมีการวิเคราะห์ทางเคมีเพื่อประเมินองค์ประกอบทางเคมีของน้ำที่เหมาะสม

บริการเสริม

BTS – บริการฝึกอบรมของ Brewer สำหรับการเริ่มต้นโรงเบียร์ขนาดเล็กใหม่และสำหรับโรงเบียร์ขนาดเล็กที่ดำเนินการอยู่แล้ว - ทุกหลักสูตรสอนโดยผู้ผลิตเบียร์เช็กที่ผ่านการรับรองในสาธารณรัฐเช็กหรือในประเทศของลูกค้า

ถังบด / ถังต้มสาโท

ถังบด / ถังต้มสาโท วังวน – ถังหมุน

วังวน – ถังหมุน

รีวิว

ไม่มีความคิดเห็น