Описание

Автоматичната линия за пълнене на кутии CFL-3000IC е напълно оборудвана технология за пълнене с капацитет на работа до 3000 кутии на час

(капацитетът е валиден за кутии от 0.33L)

Нашата иновативна линия за пълнене на кутии с противоналягане за напитки CFL-3000IC включва моноблоковия модул CANLINE 12-1 EPV: Това е първият двулентов линеен пълнител с противоналягане, наличен на пазара.

Тази автоматична моноблокова машина за пълнене с противоналягане с устройство за затваряне на кутии може да напълни и затвори до 3,000 броя от 330 ml кутии на час.

Можете да обработвате кутии с различни размери с тази линия. Това е изключително гъвкава & универсална машина. Много е лесно да адаптирате машината за използване с всеки различен диаметър на кутиите в случай на закупуване на допълнителни части за обработка на кутии (вижте допълнителното оборудване).

Линията за пълнене CFL-3000IC, благодарение на електропневматичния контрол на клапаните за пълнене, предлага високоскоростно прецизно пълнене и, в случай на пълнене на бира и сайдер, минимално ниво на разтворен кислород.

Основни работни стъпки на машината:

- Пълнене на кутиите с въглероден диоксид от външните резервоари за захранване с CO² под налягане

- След това се създава херметично уплътнение между кутията и клапана за пълнене с противоналягане

- Промиване на вътрешността на кутиите чрез създаване на поток от първичен CO² за отстраняване на кислорода вътре в кутиите и в същото време чрез извличане на кислорода през дегазиращия клапан

- Поставяне под налягане за втори път на кутиите с CO² от колекторния резервоар на борда на уреда и балансиране на налягането между кутията и колекторния резервоар

- След това се извършва пълнене с противоналягане

- След като пълненето приключи, има стабилизираща пауза, за да позволи на продукта да се утаи вътре в кутиите, което помага за предотвратяване на образуването на пяна

- Дегазирането връща кутията до атмосферно налягане

Характеристики на машината за пълнене:

■ Надеждно изчисляване на нивото на пълнене, като се използва дължината на вентилационната тръба

■ Пълнене с ниско съдържание на кислород благодарение на промиването с CO²

■ Затворена CIP верига

■ Хигиенен дизайн

■ Електро-пневматично управляван пълнещ клапан функционира за максимална гъвкавост, която се управлява от оператора на главния контролен панел.

■ Възможност за работа с кутии с различни размери, вариращи от 150 ml до 1000 ml, като се използват сменяемите части (опционално оборудване)

■ Възможност за обработка на краища на кутии с различни размери (горни и долни капаци) 200, 202, 300 с помощта на сменяеми части (опционално оборудване)

■ Резервоарите за колектори с две ленти, работещи независимо, позволяват една лента за пълнене да работи, докато другата е спряна за поддръжка. Това е перфектна функция за непредвидени случаи в случай на повреда на пълнителния клапан, за да позволи производството да продължи да се движи.

Линията за пълнене на кутии се състои от следните компоненти и блокове:

- Депалетизатор - Оборудване за автоматично зареждане на празни алуминиеви кутии директно от палети в линията за пълнене.

- Конвейер за сушене на кутии с усукана клетка - оборудване за сушене на разопакованите празни консерви с въздух преди пълненето

- CANLINE 12-1 EPV (пълнеж/зашивка) - Автоматична моноблокова машина за пълнене и затваряне на алуминиеви кутии

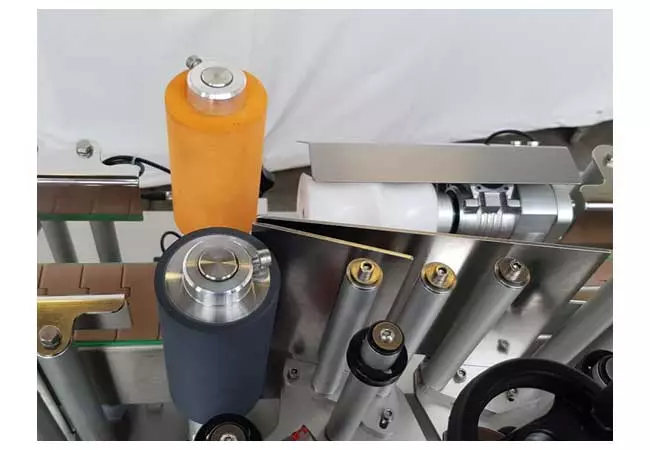

- Етикетираща единица за консерви – Линеен апликатор за самозалепващи етикети

- Конвейерна система – Моторизирана конвейерна система за кутии с маса за опаковане/натрупване в края на линията

Линията за пълнене на кутии е проектирана така, че да се управлява и контролира лесно от един работник.

Линията за пълнене на консерви се състои от следните основни звена:

Депалетизатор

Оборудване за автоматично зареждане на празни алуминиеви кутии директно от палети в линията за пълнене.

• Напълно автоматизирана система за почистване.

• Побира всички размери на палети.

• SEW задвижва двигатели &.

• SMC пневматични контроли.

• Пълна CE сертификация.

• Автоматично премахване на слоя.

• Удобен за потребителя контрол, използващ 4.3 ”сензорен екран.

• Може да побере всички размери на консервите с просто регулиране на сензора.

• Пълна система за безопасност и блокировка.

• Интегриране на кодера на дата.

• Модул за задържане на слоя с кош.

Конвейер за сушене на кутии с усукана клетка

Оборудване за сушене на разопакованите празни кутии с въздух преди пълненето

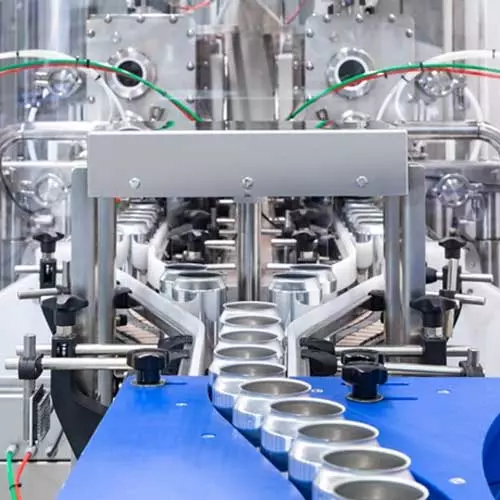

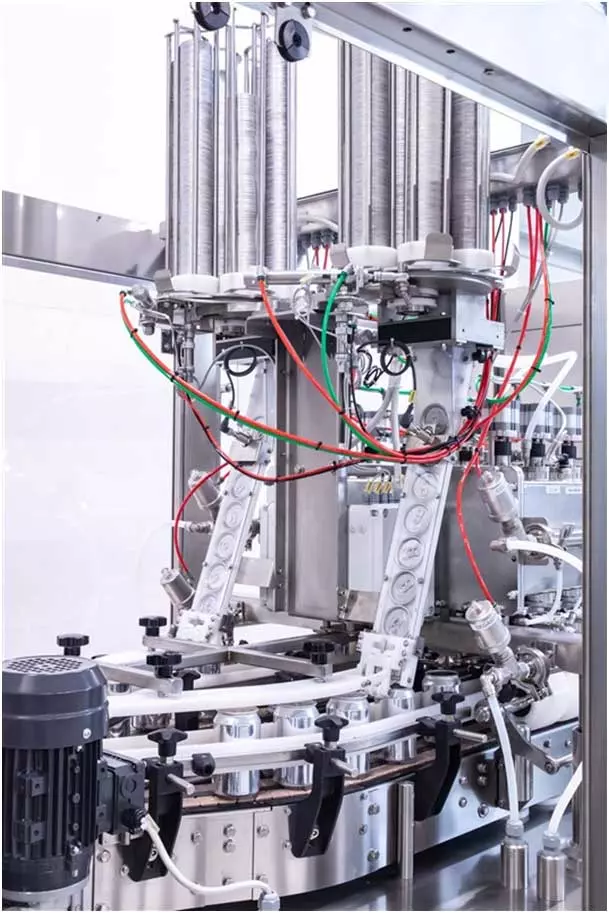

CANLINE 12-1 EPV (пълнеж/зашивка)

- Система за изобарно (противоналягане) пълнене с 12 автоматични електропневматични пълнителни клапана

- Продукт за пълнене: бира, газиран сайдер, вино, пенливо вино, газирани лимонади, газирана вода, комбуча и др.

- Тип кутии: обикновени алуминиеви кутии – различни размери от 150ml до 1000ml с помощта на сменяемите части

- Капацитет на пълнене: До 3,000 кутии/час (изчислено за кутии от 330 ml)

- Температура на пълнене: препоръчителна 0°C – 2°C за бира, сайдер

- Затварящ блок: машина за зашиване на консерви с 1 глава

- Всички компоненти на машината, които са в контакт с продукта, са от неръждаема стомана AISI 304 или пластмасови материали, подходящи за храна.

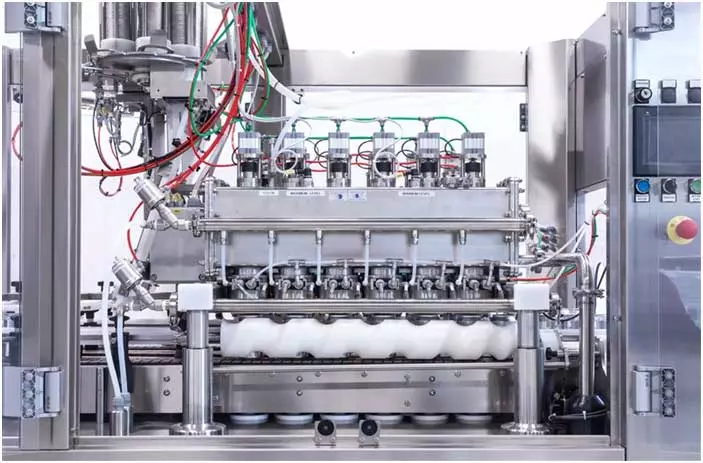

Описание на пълнежа:

- 12 пълнителни глави (електропневматични изобарни клапани за пълнене)

- Автоматично регулиране на височината на купола за пълнене

- Входен отвор за напитки, пълен с пневматична дроселна клапа.

- Горният резервоар е снабден със стоманен манометър и термометър.

- Удобен за потребителя 7” цветен HMI сензорен контролен панел & PLC

- 3 цветна светлина за индикация на състоянието.

- Може влизане с помощта на шнек

- Може да работи с помощта на звезден диск и външни водачи

- Зъбни колела от закалена стомана и специален пластмасов материал, които свеждат до минимум нуждите от смазване

- Продуктът за напитки се подава отгоре чрез централно разпределение, изработен от неръждаема стомана AISI 304

- Сачмен лагер с голям диаметър за въртене на пълнещата сърцевина

- Клапани за пълнене с автоматично отваряне и крик за повдигане на консервите

- AISI 304 клапани за пълнене от неръждаема стомана

- Регулируемо ниво без подмяна на частите

- Впръскване на CO2 преди пълнене на кутиите и последващо по-нататъшно впръскване на CO2 по време на фазата на повдигане и уплътняване на пълнещия клапан и автоматично налягане на кутията

- Повдигащи крикове за кутии, с пневматично захранване. Регулирането на налягането се намира в електрическото табло.

- Сонди за контрол на нивото от неръждаема стомана.

- Предразположение към нормалния санитарен цикъл.

Подобрен дизайн с много нови и подобрени функции, включително:

- По-бърз цикъл на пълнене

- Интегрирана безчеткова електронна работа за по-точно позициониране на кутиите и по-бързо обслужване Лесен за употреба 7” цветен HMI сензорен контролен панел & PLC

- Пълен контрол на циклите на машината чрез интерактивен сензорен екран

- Пълна интернет връзка за отдалечена софтуерна техническа диагностика и помощ

- Лесна видимост и достъп от всички страни чрез прозрачна отваряща се врата за лесна поддръжка

- Гъвкавост за пълнене на всякакъв размер алуминиева кутия

- Лесна и бърза смяна на формата на кутии

- Материал: Рамката на машината е изработена от неръждаема стомана AISI 304, а опорната плоча на машината е изработена от боядисано желязо, покрито с неръждаема стомана AISI 304

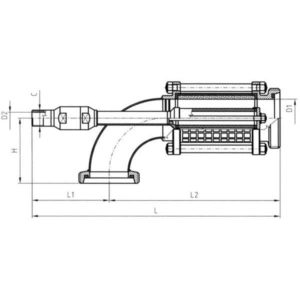

Основни части на машината за пълнене и затваряне на консервни кутии моноблок CANLINE 12-1 EPV

Кула за пълнене с електропневматични клапани за противоналягане

Кула за пълнене с противоналягане, снабдена с 12 електропневматични клапана, подходяща за пълнене на газирани продукти в алуминиеви кутии.

- Автоматично регулиране на височината на купола за пълнене.

- Кулата за пълнене има линейна система за пълнене с двойни резервоари с огледално полирана вътрешна повърхност и сонда за автоматичен контрол на нивото.

- Точност на нивото на пълнене: +/- 2 мм

Пълнене с противоналягане с промиване с CO²

Пълнителят е подходящ за пълнене с противоналягане с промиване с CO² за истинско противоналягане от 3 бара.

Механизмът за подаване работи в линеен режим стъпка по стъпка и се движи с 6 кутии една след друга вътре в пълнителя във всяка лента. Шест кутии се поставят под 6 клапана за пълнене по време на една партида за пълнене.

Две паралелни системи за пълнене осигуряват общо 12 клапана за пълнене и производителност от 3,000 кутии на час при контролиран точен начин на пълнене.

Когато всички кутии достигнат правилното си положение за пълнене, клапаните се спускат надолу върху кутиите, създавайки херметично уплътнение и ги поставят в директен контакт с клапаните за пълнене, запечатвайки гърлото. В този момент започват циклите на пълнене и правят следното:

• Налягане на кутиите с CO² от външните резервоари за захранване под налягане CO².

• Промиване на вътрешността на кутиите чрез създаване на поток от първичен CO² за отстраняване на кислорода вътре в кутиите и в същото време чрез извличане на въздуха през надушния клапан.

• Налягане за втори път на кутиите с CO² от резервоара за пълнене

• Извършва се пълнене с противоналягане с продукта за напитка

• Стабилизираща пауза, за да позволи на напитката да се утаи в кутиите и да предотврати образуването на пяна

• Дегазиране и смъркане на консервите

Системата включва много гъвкав процес на подушване за постепенно освобождаване на CO² налягането вътре в кутиите, преди кутиите да бъдат напълно освободени и изпратени до устройството за затваряне на кутии. Комплектът за промиване с CO² позволява на нашия клиент да достигне по-добри нива на TPO (общ пакетиран кислород).

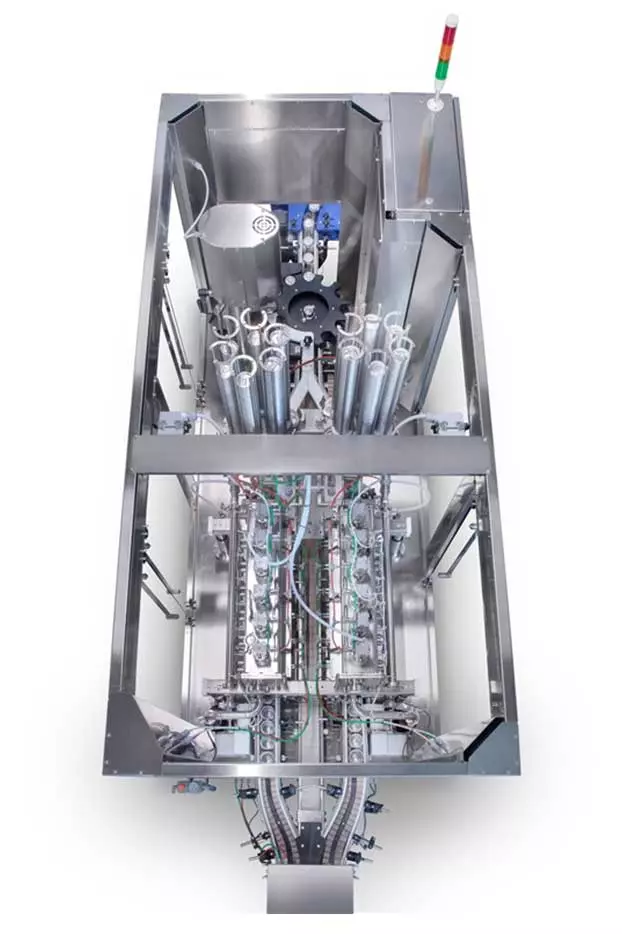

Изглед отгоре на моноблока CANLINE 12-1 EPV:

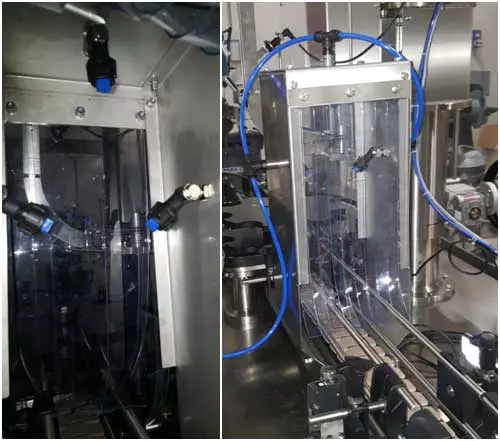

Система за разпределение на капака на кутията:

- Брой разпределителни линии на капака на кутията: две

След като се напълнят, кутиите се преместват от пълнителя към машината за зашиване на консерви.

По време на това пътуване дозаторът на капака поставя по един капак на всяка кутия, която минава под него.

Точно преди да вдигнете капака, е възможно да добавите CO² под капака, използвайки промивното устройство, за да елиминирате въздуха вътре в гърлото на кутията.

В горната част на блоковете за разпределение на капака има въртяща се кула с 6 цилиндрични контейнера за подаване на капаци. Цилиндричните контейнери могат да се отстраняват и да се пълнят отново, когато капаците се изразходват. Цилиндрите се пълнят офлайн, готови за бързо инсталиране на интервали. Всеки цилиндър може да побере до 200 капака.

Допълнителни комплекти от цилиндрични контейнери за капаци се предлагат за продажба като опция за намаляване на времето за спиране между зарежданията.

Устройство за затваряне на консерви (уред за зашиване на консерви)

Когато кутията с капака (сега на правилното място) е позиционирана точно под главата за зашиване, пневматично бутало повдига кутията нагоре, докато двете зашиващи ролки се придвижват, за да запечатат края на кутията към тялото на кутията.

Сега консервната кутия е готова за опаковане.

Воден душ в изход от моноблока:

Общи характеристики:

Структура:

- Материал AISI 304 неръждаема стомана

- Големи врати за инспекция и вътрешна светлина за рутинна поддръжка.

- Структурата на рамката е проектирана така, че да позволява лесно изхвърляне на течности, налити в нея.

- Основната конструкция побира: входен шнек, трансферна звезда, конвейер

- Опори, от неръждаема стомана Aisi 304, с регулиране за машинно нивелиране

Механични характеристики:

- Предавателната единица е разположена вътре в основната конструкция и е оформена от главна предавка, изработена от високоякостна стомана, която осигурява ефективно и безшумно движение на консервите; разпределя движението към цялата система.

- Основната контролна предавка разпределя движението към цялата система.

- Зъбното колело на звездата за прехвърляне на кутии на входа е изградено със специален пластмасов материал, за да се избегнат шум и нужди от смазване. Всички останали зъбни колела са изработени от стомана.

система за смазване

- Основно машината е самосмазана. Няколко вътрешни / външни и горни точки на машината могат да бъдат смазани без контакт с продукта за напитки.

Пневматична система

- Централизираната пневматична система контролира повдигането на кутиите с помощта на пневматични повдигащи крикове и е оборудвана с регулиране на налягането, филтър, смазване със сгъстен въздух и подаване на въздух към капачката на капаците на кутиите.

Функции за сигурност

- Машината е оборудвана със защитни защити съгласно CE стандартите

- Рамките на панелите са изработени от неръждаема стомана AISI 304, прозорците са изработени от специален прозрачен пластмасов материал.

- На входа и изхода на конвейерните ленти има малки отвори за работа с консервни кутии.

- По време на работа всяко отваряне на врата спира машината.

Дистанционна помощ чрез интернет

Интерактивен HMI интерфейс в PLC за наблюдение на напредъка на производството на място, управление на производството & контрол и дистанционна помощ.

Системата позволява на нашия техник да бъде в пряк контакт с нашите клиенти в случай на проблеми.

Двупосочната комуникация между машината и отдалечената система позволява да се види в реално време дали операторът работи по правилния начин на сензорния екран и може да се използва за управление на машината от наша страна за намеса в реално време (ако е необходимо, по желание на клиента).

Допълнителни устройства:

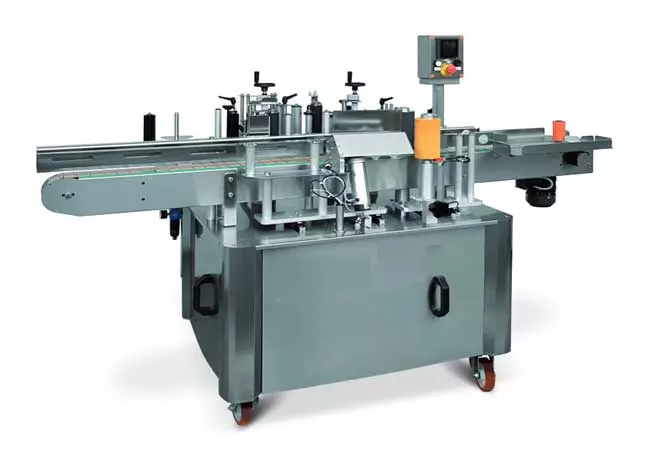

Етикетираща единица за консерви

Автоматичен линеен етикетиращ апарат с една единствена етикетираща станция за поставяне на самозалепващи етикети върху цилиндрични контейнери чрез нова патентована система за етикетиране с противоположни ролки. Проектиран специално за контейнери с ниска физическа устойчивост на натиск, като алуминиеви кутии.

Техническа Спецификация :

| Проектиран да се използва с | цилиндрични кутии или бутилки |

| Диаметър на контейнера | от 55 до 120 мм |

| Височина на контейнера | макс. 350 mm |

| Почасов производствен капацитет | макс. 4000 бр./час (важи за диаметър 55 mm) |

| Толерантност към етикетиране | макс. 1.5 mm |

| Брой етикетни станции | стандарт = 1, максимален = 2 |

| Хартиен пасаж | 170 мм |

| Макс. диаметър на макарата на етикета | 280 мм |

| Мин. ширина на етикета | 20 мм |

| Маркираща единица | по желание |

| Дозатор за фолио | Не. |

| Изглаждаща единица | Не. |

| моторизация | Трифазни двигатели |

| Пневматично захранване | 4-6 бара, разход 50 литра/мин |

| Захранване | 3-фазен 380-420V/ 50/60 Hz + нула |

| Консумация на енергия | 0.8 kW |

| Опаковка | Дървена щайга (не е включена в цената) |

| Размери | X х 225 85 190 cm |

| Тегло нето | 200 кг |

| Машината е монтирана на колела |

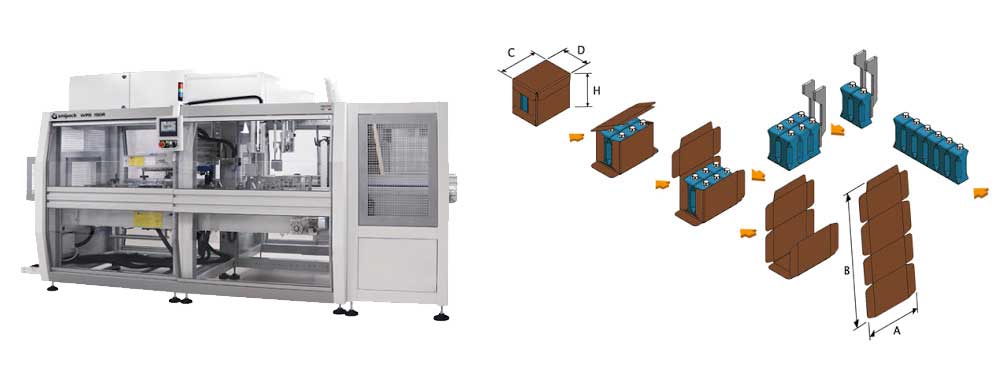

Опаковъчна единица (Wraparound картонена опаковка)

машина за опаковане на пълните кутии в картонени опаковки

Техническа спецификация:

- Автоматично опаковане на опаковъчен пакет с входящо подаване

- Плъзгащи се защитни врати с устройство за забавяне.

- Празно списание на фиксирана височина, оборудвано с моторизиран конвейер.

- Фотоклетка за запас от картони.

- Капацитет на празен списание: 300-400 бр.

- Размери на отворен картон: мин. 300 × 500 mm, макс. 750 × 1300 mm - мин. 11.81 ″ x19.69 ″ mm, макс. 29.53 ″ x51.18 ″ mm.

- Дебелина на картона: 3 мм.

- Автоматично съпоставяне на пакети

- Конвейер за подаване на линия с регулируема скорост, контролирана от инвертора.

- Едноредово или многоредово подаване.

- Фотоклетка за промяна на скоростта на подаващия конвейер.

- Фотоклетки за присъствие на продукта.

- Натрупване / контролни редове фотоклетки.

- Картони се вземат с помощта на осцилиращо рамо с вендузи, задвижвани от мотор-редуктор и управлявани от инвертор.

- Автоматично позициониране на точката за вдигане и освобождаване на картоните, задвижвана от мотор-редуктор и контролирана от енкодер и инвертор.

- Поставяне на картон върху водачите на полизена, без контакт с трансмисионните вериги.

- Електронно формовъчно устройство, задвижвано от 4 моторни редуктора, управлявани от инвертор и енкодер, с автоматично регулиране на дълбочината на кашона.

- Пневматични странични лопатки за насочване на картонните капаци.

- Зареждане на продукта в отворената U-образна кутия с двоен моторизиран тласкач с 2 декартови оси, управляван от 4 сервомотора.

- Порта с пневматично движение с функция за отваряне и водач на продуктите.

- Затваряне на вътрешните странични клапи от пневматични задвижващи механизми.

- Сгъване на горната част на картона посредством фиксиран контраст.

- Моторизиран трансверсален апликатор за лепило с горещо стопяване, управляван от инвертор и енкодер.

- 4 надлъжни фиксирани точки за залепване.

- Затваряне на външните капаци и каре на готовия корпус от пневматични задвижващи механизми.

Контролна система Flxmod®, оборудвана с:

- Операторски интерфейс 7 ″ пълноцветен сензорен екран, плъзгащ се по цялата дължина на машината

- PLC система за управление

- Инвертор с вграден четец на енкодер

- IN / OUT модули за управление

- 50 различни запомнящи се работни цикъла

- 4.0 съвместим с индустрията

- Проектиран и произведен в съответствие с CE разпоредбите.

Аксесоари:

По избор:

- Ръководство за многолентова система 2/3 ленти.

- Промяна на формата.

- Разделител.

- Ръководство за многолентова система, за разделител, 3/4 ленти.

Техническа Спецификация :

- Захранване: 400V 3 PH + N + PE; 50 Hz.

- Макс. погълната мощност: 9900 W.

- Налягане на сгъстен въздух: 6 бара - 87 psi

- Необходим въздух: 17 nl / пакет.

- Максимална височина на опаковката: 350 mm - 13.78 ″

- Минимална височина на опаковката: 75 mm - 2.95 ″

- Производство: до 25 ppm

- Размери на машината: mm 4720 x 2290 x 2150-2310h -185.83 ″ x 90.16 ″ x 84.65 ″ -90.94 ″

- Работна височина: 945-1105 мм - 37.20 ″ -43.50 ″

Характеристики на захранващите продукти:

Една лента за подаване, за кръгли, квадратни и неправилни продукти

- максимална ширина 280 mm - 11.02 ″

- максимална дължина 350 mm - 13.78 ″

- максимален диаметър 280 mm - 11.02 ″

- минимален диаметър 40 mm - 1.57 ″

2 ленти за подаване, само за кръгли продукти:

- максимален диаметър 140 mm - 5.51 ″

- минимален диаметър 40 mm - 1.57 ″

3 ленти за подаване, само за кръгли продукти:

- максимален диаметър 90 mm - 3.54 ″

- минимален диаметър 40 mm - 1.57 ″

Препоръчителна работна температура: ОТ +10 C ° ДО +35 C °; продукт за напитки> +10 C ° - ОТ +50 ° F ДО +95 ° F, ПРОДУКТ> +50 ° F влажност на околната среда: МАКС 70%

Препоръчително качество на картон

- Велпапе: 3 мм дебелина

- Външен капак в тестова хартия от 150 до 180 g / m²

- Вътрешно покритие в тестова хартия от 120 до 140 g / m²

- Централна вълнообразност в средна хартия от 130 до 150 g / m²

Специфични лепила за лепило:

- Тип лепило: горещо топене.

- Вискозитет при 170 ° C: 900 - 1100 mPas.

- Време на залепване на лепилото: кратко.

- Работно време: средно.

- Работна температура: 150 -190 ° C.

Ценова листа :

ОСНОВНА КОНФИГУРАЦИЯ

|

|

| ОПИСАНИЕ |

ЦЕНА В ЕВРО |

| Автоматичен депалетизатор | При поискване |

| Конвейер за сушене на консерви с усукана клетка - за един тип консерви | При поискване |

| CANLINE 12-1 EPV – машина за пълнене и затваряне на кутии с противоналягане (моноблок) | При поискване |

| Бутилки/чаши за CIP почистване – за клапани за пълнене & връщане към CIP резервоар | При поискване |

| Комплект за високотемпературно измиване при 85 ⁰C за използване на горещия химически разтвор на каустик в CIP процеса | При поискване |

| Фотоклетка, сигнализираща натрупването на кутията на изхода и активираща спирането на входа на кутията | При поискване |

| Моторизирана конвейерна система за кутии с маса за пакетиране/натрупване в края на линията | При поискване |

Допълнително оборудване |

|

| Линеен модул за етикетиране на кутии | При поискване |

| Опаковъчна единица – с части за един формат кашон | При поискване |

| Конвейерна система за консерви - реалната цена ще бъде изчислена, след като окончателното оформление ще бъде потвърдено от клиента | При поискване |

| Контролен панел за конвейерна система за консерви - реалната цена ще бъде изчислена, след като окончателното оформление ще бъде потвърдено от клиента | При поискване |

| Кабели и кабелни тави - реалната цена ще бъде изчислена, след като окончателното оформление ще бъде потвърдено от клиента | При поискване |

| Обща цена на линията за пълнене без етикетиращата единица и без опаковъчната единица |

При поискване |

| Обща цена на линията за пълнене с етикетиращата единица и без опаковъчната единица |

При поискване |

| Обща цена на линията за пълнене без етикетиращата единица и с опаковъчната единица |

При поискване |

| Обща цена на линията за пълнене с етикетиращата единица и с опаковъчната единица |

При поискване |

| ОПЦИИ ЗА МОНОБЛОКА CANLINE 12-1 EPV |

|

| ОПИСАНИЕ | ЦЕНА В ЕВРО |

| Система за дозиране на течен азот (препоръчва се при пълнене на негазирани продукти) | При поискване |

| Продуктов възвратен клапан | При поискване |

| Резервни гарнитури за 12-те клапана за пълнене | При поискване |

| Фобинг устройство преди нанасяне на капак – гореща вода се подава от клиента (x2) | При поискване |

| Пръскащо устройство след излизане от машината за зашиване на консерви за измиване на външната повърхност на кутиите от излишната пяна | При поискване |

| Модем с Ethernet връзка за дистанционна софтуерна помощ | При поискване |

| Части за обработка на допълнителен формат кутии със същия капак | При поискване |

| 12 допълнителни тръби за ниво на пълнене – необходими за всяко допълнително необходимо ниво на пълнене | При поискване |

| Части в контакт с напитката от неръждаема стомана AISI 316 | При поискване |

| 2x сменяеми части за модула за зашиване на кутии за затваряне на допълнителни формати на капаци (включва инструменти за зашиване на кутии, улей и пълен автоматичен въртящ се товарач за капаци на консерви с 6 станции – всяка за предварително опаковани патрони с капаци) | При поискване |

| Санитарен винт за захранващата помпа с всички тръбни връзки | При поискване |

Условия за продажба:

Плащане : 50% авансов депозит с подписана поръчка, баланс преди изпращане на стоки.

Време за доставка : Обикновено 5 календарни месеца EXW - от получаване на поръчка & плащане на 50% авансово плащане на депозит и доставка на всички проби и технически подробности изчисления (без август & декември).

Опаковка : Които не са включени

разходи за доставка : Които не са включени

Инсталация : Които не са включени

Гаранция : 12 месеца. От гаранцията се изключват материалите с нормално износване, повреди поради неправилна употреба, поради невнимание или липсваща поддръжка и щети, причинени от модификации, които не са извършени от нашите техници. Също така са изключени електрическите материали, предмет на гаранцията на собствените им производители (вижте пълните условия за търговия, приложени за подробности относно гаранцията).

Изключени:

- Връзка с други устройства

- Допълнително оборудване и опции, ако не са включени в цената

- Позициониране на машината

- Строителни конструкции и техните модификации

- Сертификати за инспекция, издадени от одобрени контролни агенции

- Всичко, което не е ясно споменато в офертата

Допълнителни услуги:

I. Монтажни работи на място.... При поискване

Цената е валидна за всички страни от Европейския съюз. Цената включва десетдневна работа (+ два дни пътуване) на двама специалисти на място - монтаж и пускане на оборудването.

В цената не са включени: транспортни разходи и настаняване на работниците. Ще бъде изчислен индивидуално.

II. Инсталационни работи, осигурени от клиента (с нашата дистанционна помощ) .... При поискване

Искате ли да спестите парите си? Технически ли сте квалифициран и не се страхувате от предизвикателства? Хигиенните ограничителни разпоредби на вашата страна не позволяват ли посещение на специализиран техник от чужда държава? Не се страхувайте да използвате услугата за отдалечена помощ.

Как е инсталирането на линията за пълнене от нашия клиент, използвайки нашата дистанционна помощ?

1.) Клиентът позиционира всички машини и ги свързва към захранването, като се ръководи от нашия контролен списък.

2.) След като бяха изпратени снимки на завършването на предварителната фаза, ние продължаваме с пускането и пускането в експлоатация.

3.) Първо свързваме PLC на машината чрез интернет към нашата сервизна конзола в нашата фабрика - това позволява на нашия мениджър на услуги да вижда и контролира вашия PLC на отдалечен екран, сякаш той е бил лично пред машината.

4.) След това организираме конферентен разговор на Microsoft Teams, като един от вашите работници държи камерата, а другите работят около инструкциите на нашия техник.

5.) Само след 3-5 дни настройка и конфигуриране, първите пълни стъклени бутилки или кутии ще напуснат вашата линия за пълнене.

Отзиви

Още няма отзиви.