Описание

Автоматичната линия за пълнене на бутилки BFL-MB1800CJS е напълно оборудвана технология за пълнене с производствен капацитет до 1800 бутилки / 1400 литра (0.75L бутилки с цилиндрична форма) на час. Състои се от тези компоненти и блокове:

- Автоматична моноблокова машина за изплакване, пълнене (гравитачно пълнене / при пълнене с ниско вакуум / пълнене под налягане) и затваряне на стъклените бутилки с капачките ROPP.

- Специална бутилка CIP за пълно почистване и дезинфекция на машината в затворен кръг.

- Високотемпературен комплект за измиване за горещо вътрешно почистване на машината при 85 ⁰C с помощта на разяждащ разтвор.

- Филтрираща единица 10 ″ с филтър от 0.45 μm

- Линейно етикетиращо устройство за нанасяне на хартиени етикети върху бутилките.

- Фотоклетка, за да се избегне засядането на бутилката в етикета.

- Кодер, интегриран в модула за етикетиране за отпечатване на датата на пълнене.

- Конвейерна система за свързване на всички единици помежду си.

Линията за пълнене на бутилки е проектирана да работи само с един работник.

Основни предимства на тази линия за пълнене на бутилки

... в сравнение с подобни машини на други производители

Тази автоматична линия с уреди за изплакване / пълнене / затваряне ще направи пълнени до 1800 броя бутилки от 750 мл на час.

Технически параметри

| Продукт за попълване | Негазирани напитки като вино, сок, лимонада, вода и др. |

| Тип контейнери | Стъклени бутилки (диаметър 55-105 мм, височина 180-350 мм) |

| Тип затваряне | Алуминиеви винтови капачки ROPP |

| Изход в бутилки на час | Макс. 1800 b / h (изчислено за бутилки от 750 ml) |

| Производителност в литри на час | Макс. 1400 L / h |

| Система за изплакване | |

| Брой на изплакващите клапани | 12бр. / Фиксиран |

| Режим на изплакване | стерилна вода за разреждане след употреба |

| Максимална скорост | 2200 бутилки на час |

| Система за пълнене | електро пневматични изобарни пълнителни клапани |

| Температура на пълнене | 0 2- ° C |

Линията за пълнене на бутилки / консерви се състои от следните основни единици:

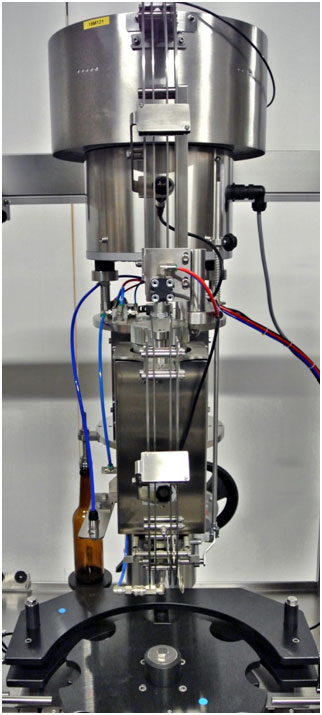

I. Автоматичен моноблок за изплакване и пълнене на бутилките

Висококачествена моноблокова машина, предназначена за изплакване и изобарно пълнене на стъклените бутилки. Дълъг живот благодарение на нашата специална двойна дегазация на кислорода, с шест електропневматични пълнителни клапана за процесите на изплакване и пълнене.

Работен капацитет:

- До 960 бр. Бутилки 0.5 на час

- До 1200 бр. Бутилки 0.3 на час

Машината включва:

- Изплакващ блок с 6 клапана за бутилките

- 6-клапанов пълнител за бутилките

- Апликатор Crown caps

Изплакваща единица:

Изплакваща единица:

- Изплакващ блок, снабден с шест грайфера със стандартни фиксирани дюзи.

- Подложките за захващане на бутилки могат да бъдат лесни за сглобяване и демонтиране.

- Модулът за изплакване на бутилката се доставя с едноетапно третиране с вода за изплакване

- Електро-клапан за автоматично управление на промивната течност. Клапанът спира потока на флуида при всяко спиране на машината и го стартира отново при стартиране на машината.

- Ръчно регулиране на височината на револта

Единица за пълнене:

- Устройство за пълнене с противоналягане, снабдено с шест електропневматични клапана, подходящи за пълнене на бира в стъклени бутилки

- Ръчно регулиране на височината на кулата за използване на въртящата се кула с различни бутилки

- Куличката за пълнене има резервоар с огледално полирана вътрешна повърхност и сонда за контрол на нивото

- Точност на запълване +/- 2mm

Устройство за ограничаване:

Коронните капачки (или по избор други видове капачки) се дозират чрез автоматично подаващо устройство за вибрации директно върху бутилките.

Главата за затваряне се управлява от електрически мотор, монтиран на плъзгач с разширителна ролка, позволяваща увеличаване или намаляване на скоростта на въртене на резбата, потъваща върху капачките, за да бъде затворена чрез специален пластмасов гърбица, работеща в центъра. Следователно разпределението на товара е по балансиран начин и гарантира дълъг живот.

Смяната на частите и регулирането на височината са бързи и лесни, повдигането на главата е механично и се извършва ръчно чрез ръчно колело, работещо на безкрайния винтов редуктор; специални предпазни устройства незабавно спират машината в случай на проблеми, за да се избегнат счупвания на бутилките и други аномалии.

- Затваряне на бутилките с коркови тапи на пневматичната купорна капачка, снабдена с подаващото устройство за капачки с голям капацитет

- Автоматичен вибрационен сортировач, изработен от неръждаема стомана AISI 304; оборудвани с устройство за контрол на нивото на капачките в стека

- Улей, снабден с уред за контрол на наличието на капачка, изработен от неръждаема стомана AISI 304

- Затваряща глава с конус за затваряне на налягането за постоянна деформация на капачката на короната.

- Устройство за отстраняване на бирена пяна преди затваряне - премахва кислорода от гърлото на бутилката.

Допълнително оборудване (цени при поискване):

- Въртящ се блок с два вида глави, монтирани на една и съща кула.

- Специални глави за: винтови тапи, тапи за гъби, пробки за вино, пластмасови капачки.

II. Автоматична машина за етикетиране на бутилките

Автоматично устройство за етикетиране на бутилки за нанасяне на самозалепващи етикети. Автоматична машина за линейно етикетиране, оборудвана за нанасяне на самозалепващ се етикет върху стъклени бутилки. За бутилки с максимален диаметър 300 мм.

Капацитет до 1500 бутилки на час.

- Минимална дължина на етикета: 10 мм

- Максимална дължина на етикета: 130 мм

- Минимална височина на етикета: 10 мм

- Максимална височина на етикета: 80/120/160/240 мм

- Минимален диаметър на контейнера: 40 мм

- Максимален диаметър на контейнера: 130 мм

- Минимална височина на контейнера: 150 мм

- Максимална височина на контейнера: 370 мм

Базова рамка и обща структура

- Опорната рамка е изработена от заварени стоманени профили и е снабдена с регулируеми по височина крачета.

- Горната повърхност е плоча от въглеродна стомана, покрита с неръждаема стомана AISI 304.

- Възможен е оглед през странични врати и страничен перваз на рамката, облицован с плоча от неръждаема стомана AISI 304.

- Стандартен цвят на машината: RAL 7038.

- Машината е предварително уредена да инсталира втора станция за етикетиране в бъдеще.

Самозалепваща се станция за етикетиране

Машина, оборудвана с една самозалепваща се станция за етикетиране, инсталирана на вертикални плъзгачи, лесно регулируема, съставена от:

- Стъпков мотор

- Задвижване и управление на микропроцесора, готови за работа с печатащия блок (по избор)

- Плъзгаща се гумена ролка с контрастна ролка, монтирана на пружини

- Език за етикетиране на етикети с височина 80/120/160/240 мм

- Поддържаща макара плоча Ø 320 мм, снабдена с вал за отвиване

- Моторизирана машина за навиване на хартия за етикети

- Фотоклетка за откриване на бутилки

- Фотоклетка за откриване на етикети

- Бутони за задвижване, включени в групата

- Кутия, съдържаща задвижващи и електрически части от неръждаема стомана, с отворен панел за достъп, пълен с общ ключ за заключване

- Ръчно регулируема опорна система от неръждаема стомана, пълна с цифров индикатор за лесно регулиране

- Поддръжката и смазването се изискват лесно и кратко време поради високото качество на използваните компоненти и материали

- Машината е проектирана да има максимална достъпност за почистване и отстраняване на отпадъци

Охрана

- Предпазители са налице по целия периметър на основната рамка.

- Предпазителите са изработени от неръждаема стомана AISI 304 с прозорци от прозрачен материал. Отварящите се врати са оборудвани с микропревключватели от тип заключване.

- Главната скоростна кутия е от винтов червяк и смазана с маслена баня.

- Предавателните системи за подаване на винт са оборудвани с предпазни електромеханични съединителни устройства, които спират машината в случай на задръстване на бутилки.

Система за изтриване

- Етикети, изтриващи се с гъбени ролки.

Система за управление на машината

- Пневматичната инсталация е в комплект с блок за регулиране на налягането, въздушен филтър и въздушен смазващ механизъм.

- Основният електрически панел, водоустойчив тип, е интегриран в структурата на машината.

- Всички контроли на машината и светлините за състояние / сигнал са централизирани на един операторски панел, пълен със сменяема станция с бутони (аварийно спиране + бутони за импулсно движение).

- Автоматично затваряне на машината за подаване в случай на натрупване на бутилки от страната на източване.

- Всички електрически и пневматични вериги за захранване и управление са изградени в съответствие с най-новите приложими международни стандарти.

Антикорозионна обработка

- Използване на материали, които не са обект на корозия, като неръждаема стомана, цветни сплави и пластмасови материали.

- Частите от въглеродна стомана се подлагат на антикорозионна обработка чрез многослойно епоксидно боядисване.

КОДИРАНЕ НА ДАТА

- Дисплей: 2,8 "пълен цветен LCD

- Проект Plug'n Play: технология за печат на Hewlett Packard TIJ 2.5

- Изображения за печат: Буквено-цифрово, лого, дата / час, дата на изтичане

- Линии за печат: 1,2,3,4 линии. Общата дължина на линията е ограничена до 12.7 мм

- Скорост на конвейера: 76 метра за минута

IV. Въртящи се маси за ръчно зареждане и разтоварване на бутилките

V. Конвейери за транспортиране на бутилките между всички блокове

- Пълният комплект конвейери, изработени от неръждаема стомана AISI 304, с устойчиви на износване пластмасови ролки и плъзгащи се профили.

- Конвейерна лента за маса, изработена от неръждаема стомана AISI 304 (или Delrin).

- Бутилките се ръководят от неръждаема стомана плюс пластмасови контактни профили странични предпазни парапети, регулируеми по ширина.

- Подайте устройство, за да освободите бутилките чрез пневматичен лост.

- Подайте устройство за центриране на бутилките преди всяка операция с микрометрично регулиране на ширината с ръчно колело.

- Устройство за стабилизиране на бутилките по време на етикетирането и избърсването с микрометрично регулиране на височината с ръчно колело със синхронизирана скорост към един от конвейерите.

- Устройството за заключване на входната врата може да се управлява ръчно или автоматично.

1-ва операция: Зареждане на бутилките на ротационната маса за подаване (може да се замени с подаващ транспортьор)

Бутилките се зареждат ръчно на въртящата се входна маса, след което автоматично се транспортират с конвейер до основния моноблок, за да бъдат готови за изплакване, пълнене и запушване.

Входната въртяща се маса може по желание да бъде заменена с конвейер, който транспортира бутилките от друга машина.

- Входяща въртяща се маса за ръчно зареждане на бутилките - диаметър 800 мм

2-ра операция: Етикетиране на бутилките

Бутилките се транспортират с конвейера до етикетиращия блок за нанасяне на самозалепващи се етикети.

3-та операция: Изплакване на бутилките върху изплакващата кула, снабдена с шест грайфера

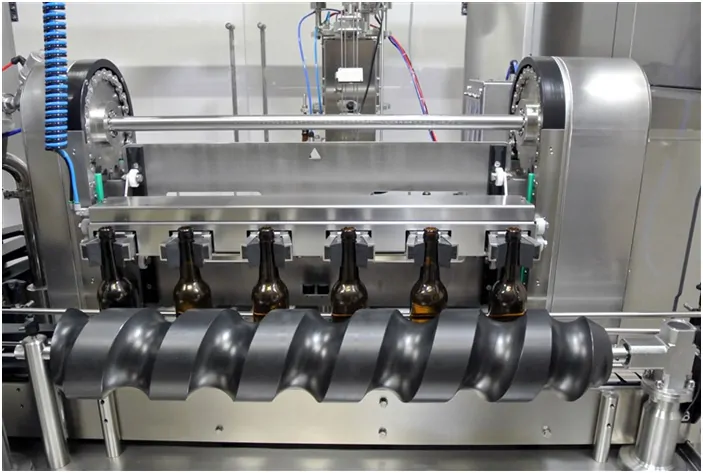

Бутилките са разположени от захранващ охлюв, за да позволят на клещите за изплакване да ги вземат.

След като бутилките са в правилното положение, те се вдигат от клещите и се връщат към задната част на изплакването, където се изплакват с водните струи.

Изтичащата вода се събира чрез колектор под струите и след това може да бъде източена или рециклирана, филтрирана и използвана повторно, ако е необходимо (необходим е допълнителен комплект допълнително).

След завършване на цикъла на изплакване бутилките се поставят отново на конвейерната лента и захранващият охлюв ги премества към пълнещия блок.

Четвърта операция: Пълнене на бутилките в пълнещия блок, снабден с електропневматични противоналягащи клапани

Блокът за пълнене е подходящ за пълнене на бутилки с противоналягане с газирани напитки, с промиване с CO², с противоналягане до 3 бара.

Механизмът за подаване работи в линеен режим стъпка по стъпка и премества шест бутилки една след друга вътре в блока за пълнене, за да бъде позициониран по една бутилка към всеки пълнещ клапан.

Когато и шестте бутилки достигнат правилното си положение за пълнене, пневматичните цилиндри под всеки клапан повдигат бутилките и ги поставят в директен контакт с пълнещите клапани, затваряйки гърлото.

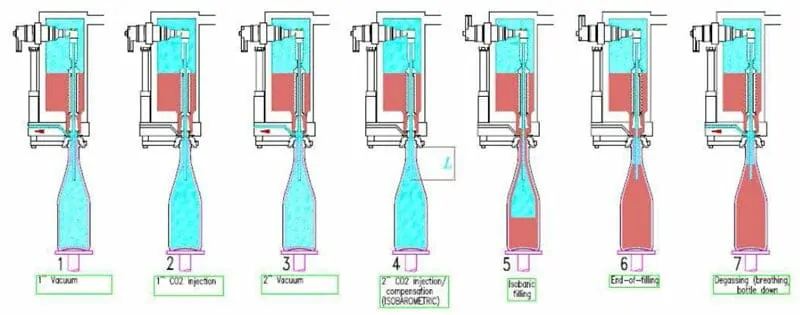

Фази на процеса на пълнене на бутилката

| 1-ва фаза | Първо предварително вакуумиране | След повдигането на бутилката започва вакуумната помпа - изпуска въздух от бутилка |

| 2-ра фаза | Първо инжектиране на CO2 | Вакуумната тръба се затваря и инжектирането на CO2 започва - пълнене на бутилка с CO2 |

| 3-та фаза | Второ предварително вакуумиране | Вентилът за CO2 се затваря и вакуумната помпа стартира - изпускането на CO2 от бутилката |

| 4-та фаза | Втора инжекция с CO2 | Вакуумната тръба остава отворена за много кратко време, докато CO2 се отваря и след това се затваря |

| 5-та фаза | Пълнене на напитката | Когато налягането във вътрешността на бутилката е същото като налягането в горния резервоар за пълнене, клапаните за пълнене се отварят и започва процесът на пълнене на бутилката |

| 6-та фаза | Край на пълненето | Когато пълненето на бутилката е завършено, след кратка пауза, отдушникът е отворен за дегазиране на бутилката |

| 7-та фаза | дегазация | Електромеханичният клапан се отваря и обезгазява бутилката |

Всички цитирани по-горе цикли са регулируеми и записваеми в PLC, така че те могат да бъдат проверени и използвани в бъдеще.

5-та операция: Затваряне на бутилките

- Затваряне на бутилките с коркови тапи на пневматичната купорна капачка, снабдена с подаващото устройство за капачки с голям капацитет

В горната част на разпределителя на капака има въртяща се кула с 6 цилиндъра за подаване на капака. Цилиндрите могат да се свалят и да се пълнят отново, докато капаците се изразходват. Цилиндрите се пълнят офлайн, готови за бързо инсталиране на интервали. Всеки цилиндър може да побере до 300 капака, предлагайки приблизително един час пълна автономност на производството с всичките 6 пълни цилиндъра.

Допълнителни комплекти цилиндри от неръждаема стомана се предлагат като допълнително оборудване за намаляване на времето за спиране между пълненията.

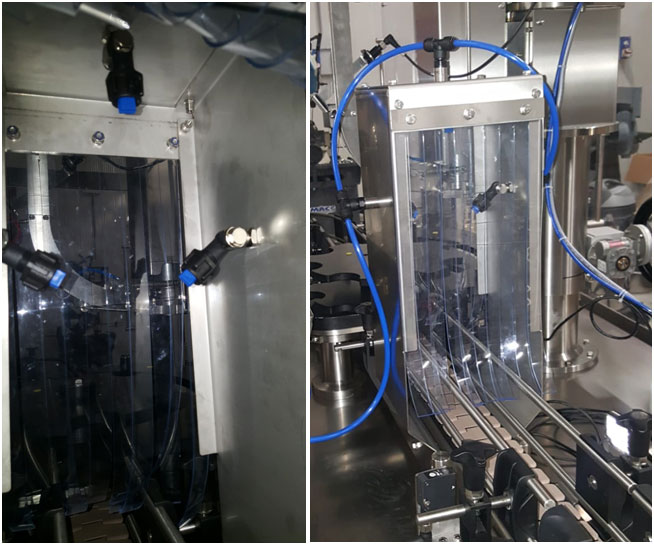

6-та операция: Измиване на пълните бутилки

Пълните бутилки се измиват, за да се отстрани остатъчната пяна от външната страна на бутилките.

7-ма операция: Разтоварване на пълните бутилки от въртящата се маса за подаване (може да се замени с транспортиращ транспортьор)

Бутилките се разтоварват ръчно от въртящата се изходна маса.

Изходната въртяща се маса може по желание да бъде заменена с конвейер, който транспортира пълните бутилки към друга машина.

Контролен панел (сензорен дисплей):

Дистанционна помощ чрез интернет услуга

Интерактивен интерфейс HMI на OMRON PLC за наблюдение на производствения напредък на място, управление на производството & контрол и дистанционна помощ.

Системата позволява на нашия техник да бъде в пряк контакт с нашите клиенти в случай на проблеми.

Двупосочната комуникация между машината и дистанционната система позволява да се види в реално време дали операторът работи по правилния начин на сензорния екран и може да се използва за управление на машината от наша страна за намеса в реално време (ако е необходимо, за търсене на клиента).

Ценова листа :

ОСНОВНА КОНФИГУРАЦИЯ

|

|

| ОПИСАНИЕ |

ЦЕНА В ЕВРО |

| Автоматичен моноблок с блок за изплакване на бутилки, блок за пълнене на бутилки, блок за затваряне на бутилки | 107800 |

| Фалшиви бутилки / чаши за CIP процеса - за почистване на клапаните за пълнене на бутилки | 1760 |

| Комплект за измиване с висока температура при 85 ⁰C - за CIP разтвор за горещо каустик за вътрешно почистване | 3300 |

| Инжектиране на CO² в гърлото на бутилката преди запушване с коронка | 1320 |

| Устройство за пръскане след операцията за затваряне на бутилката, за да се измие външната повърхност на бутилките без излишна пяна | 1375 |

| Части в контакт с продукта от неръждаема стомана AISI 316 (необходими за работа със сайдер) | 2750 |

| Линеен самозалепващ се етикетиращ блок за нанасяне на опаковъчни етикети върху бутилки | 10285 |

| Етикет в края на барабана - аларма | 440 |

| Светлинен сигнал за задръстване на бутилка - сътрудничество с алармата | 561 |

| Мастилено-струен кодер за дата, интегриран в етикетиращия блок | 3190 |

| ОБЩА ЦЕНА |

€ 132781, - |

| ОПЦИИ ЗА ОСНОВНИЯ МОНОБЛОК (ИЗПЛАКВАТЕЛЕН УСТРОЙСТВО, ПЪЛНЕЩО УСТРОЙСТВО, УСТРОЙСТВО ЗА ЗАВАРЯНЕ) | |

| ОПИСАНИЕ | ЦЕНА В ЕВРО |

| Пневматична мембранна помпа от неръждаема стомана с входни тръбни връзки | 6050 |

| Възвратен клапан за входящ тръбопровод за напитки | 198 |

| Резервни уплътнения за шестте пълнителни клапана | 568 |

| Модем с Ethernet връзка за отдалечена софтуерна помощ | 1100 |

| Комплект части за обработка с допълнителен формат бутилка (различен диаметър) | 3190 |

| Шест допълнителни тръби за ниво на пълнене - необходими за всяко допълнително ниво за пълнене на бутилки | 396 |

| Изплакване със затворен кръг с буферен резервоар, филтрираща система & помпа за рестартиране на продукта (за изплакване с пероцетна киселина) | 4400 |

| Конвейерна система за свързване на етикета & Microblock заедно с ротационна маса за подаване на бутилки & ротационна маса за натоварване на бутилки Ø800mm (за да се позволи от един човек) | 9900 |

| ОПЦИИ ЗА УСТРОЙСТВОТО ЗА БЛОКИРАНЕ НА БУТИЛКИТЕ | |

| ОПИСАНИЕ | ЦЕНА В ЕВРО |

| Части за обработка с бутилки с допълнителен формат | 946 |

| Устройство за наблюдение на нивото на капачките в купата за подаване на капачки | 554 |

| Устройство за откриване на капачката на бутилката на изхода на машината | 1067 |

| Инжектиране на CO² в гърлото на бутилката преди запушване с коронка | 2035 |

Допълнителни услуги:

I. Инсталационни работи на място…. 6200 € / 5 + 2 дни

Цената е валидна за всички страни от Европейския съюз. Цената включва петдневна работа (+ два дни пътуване) на двама специалисти на място - монтаж и пуск на оборудването.

В цената не са включени: транспортни разходи и настаняване на работниците. Ще бъде изчислен индивидуално.

II. Инсталационна работа, осигурена от клиента (с нашата дистанционна помощ)…. 880 евро / ден

Искате ли да спестите парите си? Технически ли сте квалифициран и не се страхувате от предизвикателства? Хигиенните ограничителни разпоредби на вашата страна не позволяват ли посещение на специализиран техник от чужда държава? Не се страхувайте да използвате услугата за отдалечена помощ.

Как е инсталирането на линията за пълнене от нашия клиент, използвайки нашата дистанционна помощ?

1.) Клиентът позиционира всички машини и ги свързва към захранването, като се ръководи от нашия контролен списък.

2.) След като бяха изпратени снимки на завършването на предварителната фаза, ние продължаваме с пускането и пускането в експлоатация.

3.) Първо свързваме PLC на машината чрез интернет към нашата сервизна конзола в нашата фабрика - това позволява на нашия мениджър на услуги да вижда и контролира вашия PLC на отдалечен екран, сякаш той е бил лично пред машината.

4.) След това организираме конферентен разговор на Microsoft Teams, като един от вашите работници държи камерата, а другите работят около инструкциите на нашия техник.

5.) Само след 3-5 дни настройка и конфигуриране, първите пълни стъклени бутилки ще напуснат вашата линия за пълнене.

Видео:

Изплакваща единица:

Изплакваща единица:

Отзиви

Още няма отзиви.