Описание

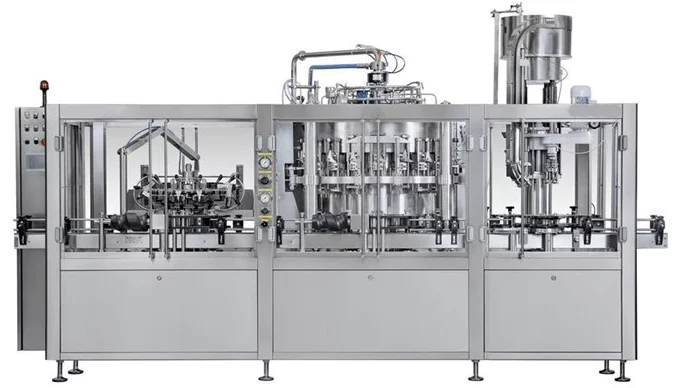

Автоматичната линия за пълнене на бутилки BFL-MB2000TP е напълно оборудвана технология за пълнене с производствен капацитет до 2000 бутилки (0,33L) на час, с тунелен пастьоризатор. Състои се от следните компоненти и блокове:

- Автоматична моноблок машина за изплакване, пълнене и запушване на стъклени бутилки.

- Комплект части за изплакване, пълнене и затваряне на стъклените бутилки в основния автоматичен моноблок - комплектът променя функционалността на основната моноблокова машина, за да я използва за операции със стъклени бутилки.

- Специална бутилка CIP за пълно почистване и дезинфекция на машината в затворен кръг.

- Високотемпературен комплект за измиване за горещо вътрешно почистване на машината при 85 ⁰C с помощта на разяждащ разтвор.

- Линейно етикетиращо устройство за нанасяне на хартиени етикети върху бутилките.

- Фотоклетка, за да се избегне засядането на бутилката в етикета.

- Кодер, интегриран в модула за етикетиране за отпечатване на датата на пълнене.

- Тунелен пастьоризатор

- Сушене на тунел

- Машина за запечатване на кашони с PVC лента

- Полуавтоматична обвивка на палети

- CIP системата

- Въртяща се маса за поставяне на бутилките.

- Ротационна маса до натрупване на пълни бутилки преди разтоварване (Ø800mm).

- Конвейерна система за свързване на всички единици помежду си.

Линията за пълнене на бутилки е проектирана да работи само с един работник.

Технически параметри

- Продукт за напитки: Газирани напитки като бира, сайдер, пенливо вино и др.

- Тип бутилка: Стъклени бутилки

- Тип затваряне на бутилките: Корона капачки Ø 26 мм

- Брой позиции за изплакване на бутилки: 16

- Брой клапани за пълнене на бутилки: 16

- Брой глави за затваряне на бутилки: 1

- Система за изплакване: с вода - с едноетапно пречистване на водата

- Система за пълнене: електропневматични, изобарни клапани за пълнене

- Температура на пълнене: 0-2 ° C

- Съдържание на CO2: Макс. 5,5 g / lt.

- Налягане: Макс: 2.0bar - 2.5bar

- Стандартни размери на бутилката: Диаметър мин. 50 мм / макс. 100 мм, височина мин. 180 мм / макс. 340 мм

- Въртене на машината: По часовниковата стрелка

- Регулиране на скоростта: електронно, чрез честотен инвертор

- Фотоклетки с автоматична система за стартиране / спиране: позиционирани на входа и изхода

- Препоръчителна минимална площ на пода: Д х Ш: 8000 мм х 6000 мм

- Изходящ капацитет: до 2000 bph (бутилки 330ml) / до 1600 bph (бутилки 500ml)

Линията за пълнене на бутилки се състои от следните основни единици:

I. Автоматичен моноблок за изплакване, пълнене и запушване на бутилките

Модел DPS 16-16-1

Модел DPS 16-16-1

Висококачествена моноблокова машина, предназначена за изплакване и изобарно пълнене на стъклени бутилки. Дълъг живот благодарение на нашето специално двойно обезгазяване на кислород, с 16 електропневматични клапана за пълнене за процесите на изплакване и пълнене.

Основни свойства и технически параметри:

- Работен капацитет: 2800 b/hx 330ml (в зависимост от температурата на напитката)

- Диаметър на бутилката: 55-100 мм

- Височина на бутилката: 220-360 мм

- Вътрешен диаметър на отвора на бутилката: мин. 17 мм – ПЪЛНИТЕЛЕН ВЕНТ «DPS»

- Посока на въртене: по часовниковата стрелка

Оборудване за един диаметър на бутилката, включително входна и изходяща звезда, изплакване на бутилки, пълнене на бутилки, устройства за затваряне на бутилки и водачи за бутилки.

Шкаф от неръждаема стомана с електрическо табло за управление.

Моторизация от асинхронен трифазен двигател с инвертор.

Електрическо регулиране на височината на модула за изплакване, ръчно регулиране на височината на модула за пълнене и затваряне.

PLC система със 7” дисплей сензорен екран за управление на всички стандартни операции.

Нивото на пълнене може да се регулира чрез смяна на тръбата за ниво.

Носеща конструкция от неръждаема стомана. Пълна опорна защитна обвивка от неръждаема стомана със заключване на болтове.

Резервоарите, клапаните и всички части в контакт с продукта са изцяло изработени от неръждаема стомана AISI 304.

Звездна опора на бутилките от неръждаема стомана. Звездите, водачите и релсите за бутилки на звездите са изработени от полиетилен.

Защита с прозоречни отвори, съставени от носеща рамка в кутия от неръждаема стомана и прозрачен поликарбонат.

Всички уплътнения и части са изработени от пластмаса, всички части, които се докосват до продукта на напитката, са изработени от материали в съответствие със съществуващите директиви на ЕС за преработка на храни.

Опората се опира на крака, които могат да се регулират със стоманени винтове с висока устойчивост.

Транспортираща лента за бутилка от неръждаема стомана със стоманена верига с вход и изход в противоположните краища на машината.

Препоръчителен работен капацитет в тази линия за пълнене на бутилки:

- До 2000 бр. Бутилки 0.3 на час

- До 1600 бр. Бутилки 0.5 на час

Машината включва:

- Изплакващ блок с 6 клапана за бутилките

- 6-клапанов пълнител за бутилките

- Единична глава за капачки за капачки Ø 26 мм

Устройство за изплакване

Устройство за изплакване

- Устройство за изплакване, снабдено с 16 грайфера със стандартни фиксирани дюзи.

- Подложките за захващане на бутилки могат да бъдат лесни за сглобяване и демонтиране.

- Модулът за изплакване на бутилката се доставя с едноетапно третиране с вода за изплакване

- Електро-клапан за автоматично управление на промивната течност. Клапанът спира потока на флуида при всяко спиране на машината и го стартира отново при стартиране на машината.

- Ръчно регулиране на височината на револта

Кулата за изплакване е оборудвана със следните характеристики:

Кулата е изцяло изградена от антиоксидантни и самосмазващи се материали и стомана.

Разпределителната станция е снабдена с блокиращо устройство в случай, че бутилките или контейнерите не са налични.

Времената за лечение могат да се коригират.

Челюстите за захващане са направени с подложки за държане на бутилки, оформени според профила на бутилката или според този на контейнера, който се изплаква.

Елемент за пълнене

- Устройство за пълнене с противоналягане, снабдено с 16 електропневматични клапана, подходящи за пълнене на бира в стъклени бутилки

- Куличката за пълнене има резервоар с огледално полирана вътрешна повърхност и сонда за контрол на нивото

- Точност на запълване +/- 2mm

Как работи блокът за пълнене с клапаните за пълнене DPS:

- Двойна предварителна евакуация, компенсация и окончателно нивелиране с инертен газ.

- След като бутилката автоматично се постави директно под дюзата за пълнене, вакуумният клапан се отваря с гърбица.

- Целият въздух в празната бутилка се изсмуква напълно от помпа, свързана към централната разпределителна система на пълнителя, а бутилката се насища с инертен газ, идващ от отделна верига (чист инертен газ). Операцията се повтаря два пъти, за да се отстрани целият кислород от бутилките преди започване на процеса на пълнене.

- След компенсиране на налягането между бутилката и пълненето, дюзата се отваря автоматично, за да започне цикъла на пълнене.

- Течността, която влиза в бутилката, се разпространява по стената й чрез гумен дефлектор, монтиран на въздушната тръба.

- Веднага след като бутилката се напълни, течността достигне и затвори отвора на въздушната тръба, потокът на продукта спира незабавно, дюзата за пълнене се изключва механично от контролна гърбица, за да се изолира бутилката от налягането на резервоара.

- Окончателното изравняване се постига чрез отваряне на клапана за налягане (вътре в дюзата за пълнене), за да се въведе в бутилката допълнителен инертен газ, който изтласква част от течността обратно към резервоара, за да се получи точно ниво.

- След като течността в бутилката е изравнена, гърбица отваря клапана за намаляване на налягането вътре в бутилката.

- Накрая бутилката, вече пълна с течност, се довежда до изходната звезда.

Единична глава за затваряне на короната:

- Този механизъм е изцяло изработен от неръждаема стомана и оборудван с предпазни устройства. Предназначен е за автоматично поставяне на капачки с корона Ø 26 върху стъклени бутилки.

- Капачките се подават чрез вибрационна система от тавата.

- Капачките се движат надолу по спускащ се плъзгач от неръждаема стомана към разпределителната глава, която ги поставя върху отвора на бутилката.

- Притискащата глава поставя капачките на бутилките и ги затваря.

- Безопасно автоматично спиране на устройството с капачка в горна позиция.

Коронните капачки (или по избор други видове капачки) се дозират чрез автоматично подаващо устройство за вибрации директно върху бутилките.

Главата за затваряне се управлява от електрически мотор, монтиран на плъзгач с разширителна ролка, позволяваща увеличаване или намаляване на скоростта на въртене на резбата, потъваща върху капачките, за да бъде затворена чрез специален пластмасов гърбица, работеща в центъра. Следователно разпределението на товара е по балансиран начин и гарантира дълъг живот.

Смяната на частите и регулирането на височината са бързи и лесни, повдигането на главата е механично и се извършва ръчно чрез ръчно колело, работещо на безкрайния винтов редуктор; специални предпазни устройства незабавно спират машината в случай на проблеми, за да се избегнат счупвания на бутилките и други аномалии.

- Затваряне на бутилките с коркови тапи на пневматичната купорна капачка, снабдена с подаващото устройство за капачки с голям капацитет

- Автоматичен вибрационен сортировач, изработен от неръждаема стомана AISI 304; оборудвани с устройство за контрол на нивото на капачките в стека

- Улей, снабден с уред за контрол на наличието на капачка, изработен от неръждаема стомана AISI 304

- Затваряща глава с конус за затваряне на налягането за постоянна деформация на капачката на короната.

- Устройство за отстраняване на бирена пяна преди затваряне - премахва кислорода от гърлото на бутилката.

Конвейер за капачки

Конвейерът за наклонени корони за капачки може да работи с капсули от всички формати към блока за затваряне на бутилки. Височината на разтоварване е 3.000 мм, конструкция от стомана AISI304, бункер 200L, вибратор на дъното на бункера за улесняване на събирането на капачките от лентата, синя лента със сертификат за храни, ширина 150 мм, бяла перка h 30 мм. Електрическо табло от неръждаема стомана в комплект с мини PLC.

Отваряща се врата за ръчно зареждане на бункера от неръждаема стомана AISI 304. Дръжка от неръждаема стомана на вратата, ревизионен прозорец от хранителна пластмаса със сертификат от FDA и газови бутала, инсталирани отвън, за да се намали скоростта на затваряне и всякакви падания от вратата. Изпускателен нос с прозрачен разтегателен маншон Ø180 mm съгласно стандартите на FDA L = 1000 mm.

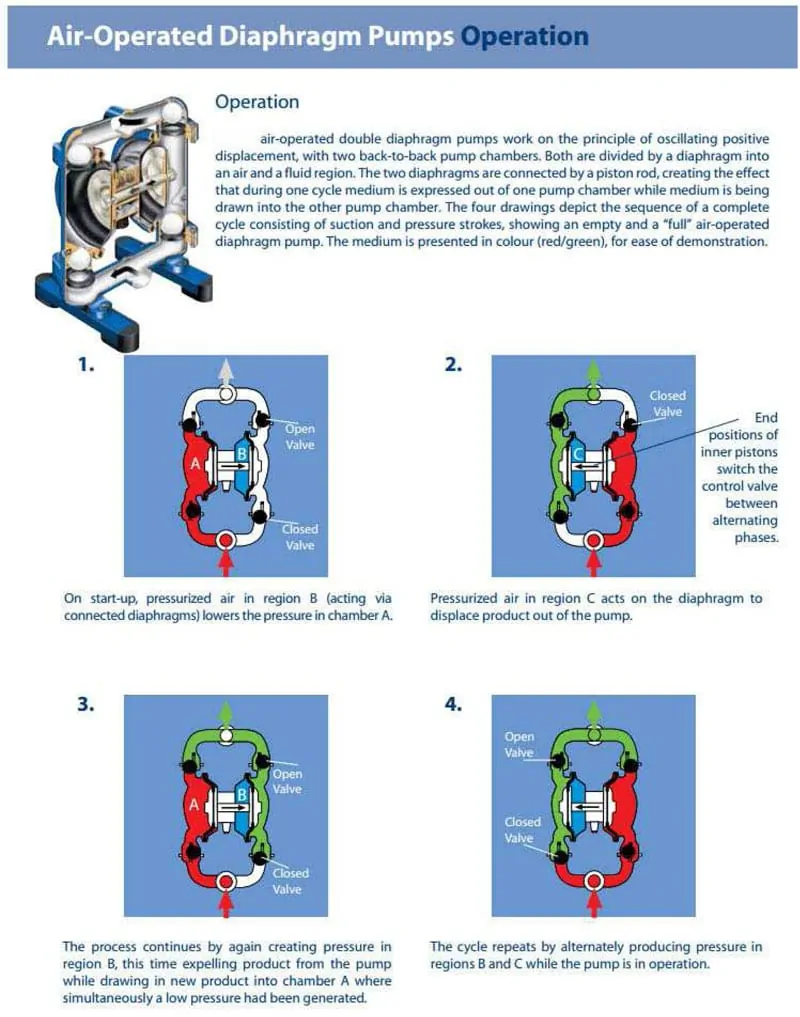

II. Пневматична диафрагмена помпа от неръждаема стомана

Специална пневматична мембранна помпа, изработена от неръждаема стомана AISI 316, за подаване на напитката от резервоара към блока за пълнене.

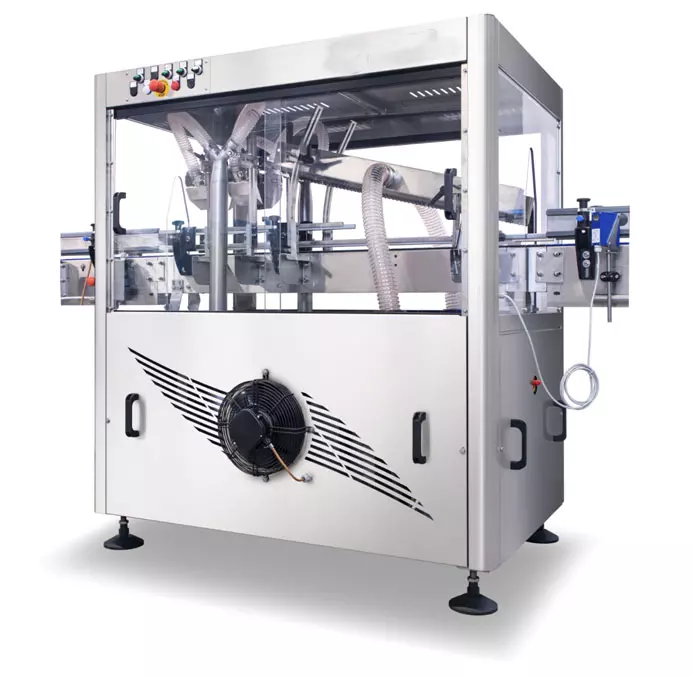

III. Тунел за сушене на бутилки

Машина за изсушаване на повърхностите на бутилките, за да ги подготвите за етикетиране.

Турбини за производство на сгъстен/загрят въздух при 45°/ 50°C.

Два въздушни дозатора от неръждаема стомана AISI 304 за изсушаване на тялото на бутилките, които се регулират по височина, дълбочина и наклон по напречен начин.

Двоен конвейер, работещ с различна скорост за въртене на бутилките по време на процеса на сушене.

Шаси от неръждаема стомана AISI 304 за затваряне на двигатели.

Безопасност в съответствие с правилата на CE.

Електрическо табло с бутони за управление.

Превключвател за включване и изключване на турбините.

IV. Автоматична машина за етикетиране на бутилки

Автоматично етикетиращо устройство за нанасяне на самозалепващи се етикети. Автоматична линейна етикетираща машина, оборудвана за нанасяне на един самозалепващ се етикет върху цилиндрични стъклени бутилки с максимален диаметър 300 мм.

Капацитет до 3000 бутилки на час.

- Минимална дължина на етикета: 10 мм

- Максимална дължина на етикета: 130 мм

- Минимална височина на етикета: 10 мм

- Максимална височина на етикета: 140 мм

- Минимален диаметър на контейнера: 40 мм

- Максимален диаметър на контейнера: 130 мм

- Минимална височина на контейнера: 150 мм

- Максимална височина на контейнера: 350 мм

Базова рамка и обща структура

- Опорната рамка е изработена от заварени стоманени профили и е снабдена с регулируеми по височина крачета.

- Горната повърхност е плоча от въглеродна стомана, покрита с неръждаема стомана AISI 304.

- Възможен е оглед през странични врати и страничен перваз на рамката, облицован с плоча от неръждаема стомана AISI 304.

- Машината е предварително уредена да инсталира втора станция за етикетиране в бъдеще.

Самозалепваща се станция за етикетиране

Машина, оборудвана с една самозалепваща се станция за етикетиране, инсталирана на вертикални плъзгачи, лесно регулируема, съставена от:

- Стъпков мотор

- Задвижване и управление на микропроцесора, готови за работа с печатащия блок (по избор)

- Плъзгаща се гумена ролка с контрастна ролка, монтирана на пружини

- Език за етикети за етикети с височина 80/120/140 мм

- Поддържаща макара плоча Ø 350 мм, снабдена с вал за отвиване

- Моторизирана машина за навиване на хартия за етикети

- Фотоклетка за откриване на бутилки

- Фотоклетка за откриване на етикети

- Бутони за задвижване, включени в групата

- Кутия, съдържаща задвижващи и електрически части от неръждаема стомана, с отворен панел за достъп, пълен с общ ключ за заключване

- Ръчно регулируема опорна система от неръждаема стомана, пълна с цифров индикатор за лесно регулиране

- Поддръжката и смазването се изискват лесно и кратко време поради високото качество на използваните компоненти и материали

- Машината е проектирана да има максимална достъпност за почистване и отстраняване на отпадъци

Охрана

- Предпазители са налице по целия периметър на основната рамка.

- Предпазителите са изработени от неръждаема стомана AISI 304 с прозорци от прозрачен материал. Отварящите се врати са оборудвани с микропревключватели от тип заключване.

- Главната скоростна кутия е от винтов червяк и смазана с маслена баня.

- Предавателните системи за подаване на винт са оборудвани с предпазни електромеханични съединителни устройства, които спират машината в случай на задръстване на бутилки.

Система за изтриване

- Етикети, изтриващи се с гъбени ролки.

Система за управление на машината

- Електронен инвертор с променлива скорост за промяна на скоростта на машината от 2.000 bph до 3.500 bph

- Пневматичната инсталация е в комплект с блок за регулиране на налягането, въздушен филтър и въздушен смазващ механизъм.

- Основният електрически панел, водоустойчив тип, е интегриран в структурата на машината.

- Всички контроли на машината и светлините за състояние / сигнал са централизирани на един операторски панел, пълен със сменяема станция с бутони (аварийно спиране + бутони за импулсно движение).

- Автоматично затваряне на машината за подаване в случай на натрупване на бутилки от страната на източване.

- Всички електрически и пневматични вериги за захранване и управление са изградени в съответствие с най-новите приложими международни стандарти.

Антикорозионна обработка

- Използване на материали, които не са обект на корозия, като неръждаема стомана, цветни сплави и пластмасови материали.

- Частите от въглеродна стомана се подлагат на антикорозионна обработка чрез многослойно епоксидно боядисване.

Кодери за дата

- Дисплей: 2,8 "пълен цветен LCD

- Проект Plug'n Play: технология за печат на Hewlett Packard TIJ 2.5

- Изображения за печат: Буквено-цифрово, лого, дата / час, дата на изтичане

- Линии за печат: 1,2,3,4 линии. Общата дължина на линията е ограничена до 12.7 мм

- Скорост на конвейера: 76 метра за минута

Контролен панел (сензорен дисплей):

Дистанционна помощ чрез интернет услуга

Интерактивен интерфейс HMI на OMRON PLC за наблюдение на производствения напредък на място, управление на производството & контрол и дистанционна помощ.

Системата позволява на нашия техник да бъде в пряк контакт с нашите клиенти в случай на проблеми.

Двупосочната комуникация между машината и дистанционната система позволява да се види в реално време дали операторът работи по правилния начин на сензорния екран и може да се използва за управление на машината от наша страна за намеса в реално време (ако е необходимо, за търсене на клиента).

Допълнително оборудване:

I. Тунелен пастьоризатор (2000 бутилки на час)

Препоръчваме ви да поръчате линията за пълнене с тунелен пастьоризатор с основна цел да пастьоризира продукта вътре в бутилки до желаната температура, която трябва да осигури подходяща микробиологична стабилност на произведената напитка (процес на термична обработка).

Описание на конструкцията:

Конструкцията на машината е изцяло от неръждаема стомана AISI 304. Това означава, че няма части от чугун, желязо или въглеродна стомана. Резултатът от този важен факт е конструкцията, която позволява дълъг живот на машината и отговаря на стандартите в хранително-вкусовата промишленост. Машината е проектирана като монолитна.

РАЗМЕРИ

- Бруто ширина: 2.200 мм

- Дължина: 7.000 мм

- Височина: до 2.300 мм

- Обработваща повърхност: 7 m2

** Снимката е символична (действителен пастьоризатор може да бъде в различен дизайн)

Важна конструктивна особеност е и изцяло санитарното изпълнение. Конструкцията е изцяло заварена. Това означава, че практически всички части в контакт с пръскащата се вода са водоустойчиви (няма точка, която да е само точково заварена). Също така от външните повърхности повечето заварки се заваряват непрекъснато, което осигурява по-ниска възможност за натоварване с примеси.

Конструкцията е проектирана (особено отвътре, но и отвън) така, че където е възможно, всички повърхности да са наклонени, така че няма възможност да се задържа вода и микроорганизмите да имат шанс да се развият. По този начин гарантираме, че машината вътре в пространството остава по-дълго непокътната и ще бъде неподвижна без лошо влияние на миризми, плесени и т.н. Отвън също покривът на пастьоризатора е наклонен, както и горната част на резервоарите за вода. Това гарантира, че след външно почистване на машината всички възможни остатъци от вода капят на пода.

Следващата важна конструктивна характеристика е минимизирането на резервоарите за вода под всяка зона, което позволява минимално количество вода да е по всяко време вътре в пастьоризатора. Следователно минималното количество вода отива за източване всеки път, когато водата в пастьоризатора трябва да бъде сменена.

В конкретен случай за задачата по проекта е предвиден едноетажен пастьоризатор. Конструкцията на пастьоризатора е проектирана по начин, по който са налични множество горни и странични шахти за лесен достъп до вътрешността за надзор и поддръжка.

Горната част на пастьоризатора е покрита с подвижни капаци за проверка и поддръжка.

** Снимката е символична (действителен пастьоризатор може да бъде в различен дизайн)

Всеки басейн има собствена врата за почистване на тунела и един централен изход за вода. Всички басейни са оборудвани с двойни механични филтърни сита, за да се предотврати придвижването на частици мръсотия във водата до дюзите и да ги блокират.

На входа и изхода на пастьоризатора са монтирани ревизионни врати от неръждаема стомана.

Транспортна система на пастьоризатора:

Тунелният пастьоризатор е оборудван с 1 независима основна транспортна лента. Широчината на транспортната лента е приблизително 1180 мм.

Съставните части на пастьоризатора са също подаващ и разтоварващ конвейер (прибл. 1.500 мм от подаването или изпускането на пастьоризатора), с електромоторно задвижване заедно с честотен регулатор.

Основният колан се движи по поддържащи водачи (ивици за износване). Конструкцията е показана на снимката по-долу – успоредно на модул, други различни модули имат изместени износващи ивици (погледнати от гледна точка на „съседните” модули), за да се предотврати падането на бутилките. С това се гарантира, че платформата е подходяща и че във всяка позиция бутилките стоят стабилно и няма възможност да попаднат вътре в пастьоризатора.

Помпи и дюзови системи:

Тунелният пастьоризатор е оборудван с подходящ брой басейни (10) и центробежни помпи, които транспортират вода до дюзи. Помпите (частите в контакт с вода са от неръждаема стомана) са защитени от суха работа със сонди за ниво в басейни.

Главните помпи са проектирани да осигурят дебит от прибл. 6,5 m3/h. Поддържащите помпи могат да имат различен дебит в зависимост от предназначението.

Пръскането с технологична вода вътре в пастьоризатора се извършва в коритов регистър на дюзите, който се поставя в горната част на машината. Дюзите произвеждат фина мъгла от вода, която осигурява адекватен трансфер на топлинна енергия. Дюзите са от пластмасов материал.

Използваният тип дюзи е много лесен за поддръжка поради лесната система за фиксиране върху разпределителните тръби.

Дюзите са странично (тангенциални) монтирани на всяка пръскачка. Това намалява възможността за блокиране.

Стандартното разстояние от дюзите и главния ремък е 400 мм.

Инструменти, управление и автоматизация:

Тунелният пастьоризатор е оборудван с множество елементи, осигуряващи безопасността, както и качествен и актуален софтуер, който позволява лесно управление на всички функции на пастьоризатора.

Предлаганата машина има монтирано следното измервателно и регулиращо оборудване:

- Автоматична корекция на нивото на водата (водните резервоари имат инсталирани сонди за ниво и в случай на твърде ниско ниво на водата, водата се дозира автоматично)

- Автоматично регулиране на температурата (системата е оборудвана с регулираща система на входа за пара/гореща вода, която захранва пастьоризатора с пара/гореща вода в съответствие с реалните нужди)

- Автоматичен контрол на претоварването на кутията на главния ремък (индуктивният сензор, монтиран на външни конвейери, изключва захранващия конвейер в случай на твърде голямо налягане)

- Контролът и управлението на тунелен пастьоризатор се извършва чрез PLC компютър и сензорен панел. Електрическият шкаф за управление се доставя в изпълнение от неръждаема стомана и е със степен IP 65.

Контролният панел е монтиран на главния електрически шкаф и е базиран на индустриалната изчислителна система Siemens.

Пастьоризаторът е оборудван със собствен разработен софтуер. Софтуерът е проектиран по начин, който позволява автоматичен контрол и преглед на цялостния процес на пастьоризация. Параметрите на процеса се визуализират и показват в удобен за потребителя интерфейс. Софтуерът също записва и визуализира всички аларми на процеса.

Софтуерът е защитен с парола за различни нива (администратор, оператор и поддръжка).

Стандартната част от нашия софтуер е също така наречената програма за „изваряване“, позволяваща периодично пълно саниране на машината. Тази програма позволява термична стерилизация на цялата система. Подробности за температурите и продължителността се договарят с клиента.

По време на пускането в експлоатация се предвижда да бъдат въведени в експлоатация две рецепти. Всички допълнителни рецепти се заплащат допълнително.

Използвани материали, качество и стандарти на компонентите:

- Тунелната конструкция и строителните тръби са изработени от материал AISI 304.

- Уплътненията на тръбопровода са от EPDM материал

- Профилът на водачите е полиетилен UHMWPE, поставен върху водачи от неръждаема стомана.

- Всички уплътнения (които не са дефинирани по различен начин) са EPDM материал, върху парен графит.

Използвани компоненти:

- Помпи: LOWARA

- Електрокомпоненти: SCHNEIDER ELECTRICS

- PLC компютър: SIEMENS

- Сензорен контролен панел: SIEMENS

- Измервателно и регулиращо оборудване: E&H

- Кабелни скари от неръждаема стомана форма G и U, мрежа без горен капак

- Цялата неръждаема стомана се закупува в Европа със сертификати съгласно EN 10204

ЗАБЕЛЕЖКА:

Добавянето на всякакви химикали във водата на тунелния пастьоризатор трябва да отговаря на устойчивостта на тези материали и трябва да бъде гарантирано от местния дистрибутор на химикали!

Динамично активно PU управление

Динамичният контрол на PU (броя на пастеризационните единици) позволява в никакъв случай продуктът да не е прекалено пастьоризиран. Платформата на системата е виртуално отклонение на пастьоризатора до множество редове, което ни позволява винаги да наблюдаваме в коя позиция се намират ботовете вътре в пастьоризатора. В случай на спиране системата реагира по начин, който спира главния колан вътре в пастьоризатора и започва охлаждането на бутилките в зоните за прегряване и задържане с намерение да се намали температурата на продукта под точката на прекъсване на PU (за бирата се изчислява при 70°C). Нашият софтуер следи продължителността на спирането през цялото време и въз основа на широк спектър от коефициенти на топлопреминаване ние знаем точно колко време ни трябва да се охладим, за да охладим продукта под температурата на прекъсване на PU и след като спирането бъде отменено, знаем точно колко време ни е необходимо, за да възстановим температурния режим, който е бил в действие преди спирането и да стартира отново основния колан.

Важното е, че динамичното активно управление на PU не свършва тук. При всяко спиране е нормално продуктът да получава повече PU от планираното при балансирани условия. Това означава, че за по-нататъшна температура на процеса SET точките на следващите температурни зони се понижават, за да се достигне дефиниран PU (вътре в договорените толеранси). Това се случва и в случай на множество спирания, следващи едно след друго, и в никакъв случай продуктът не може да излезе през пастьоризиран (разбира се и недостатъчна пастьоризация не е възможна).

С технологията за динамичен активен PU контрол можем да осигурим перфектен процес на пастьоризация с минимално въздействие върху органолептичните характеристики на продукта.

Стандартен процес:

• Автоматичното управление и регулиране на PU се основава на прецизен софтуер, който изчислява (и следи точното положение на бутилките вътре в пастьоризатора) текущото количество на получените пастеризационни единици.

• В случай на спиране на линията, пастьоризаторът започва охлаждане в необходимите зони (зони на прегряване и задържане) с цел намаляване на температурата на продукта под зададената точка на PU. Това се получава, за да се предотврати предозиране с PU.

• Когато спирането на линията бъде отменено, софтуерът отново преизчислява необходимата температура на водата за пръскане, за да достигне режим преди спирането да е настъпило.

• Необходимият температурен режим се проектира въз основа на получените проби, напълнени с индивидуален напитков продукт. В нашия лабораторен пастьоризатор целият мониторинг ще се извършва преди започване на производството на подходяща система.

E&H регистратор

E&H регистратор RSG серия RSH предлага безхартиен запис, визуализация и наблюдение на всички важни стойности на процеса едновременно.

Предвижда се модулът да се монтира върху електрошкафа на пастьоризатора. Всички данни, които се записват, се архивират на SD карта и могат да се използват по-нататък.

Ecograph предлага възможност за ethernet връзка с локален компютър, което позволява прехвърляне на записани данни за целите на наблюдение на параметрите на съкращаването в реално време.

Локален компютър и Ethernet връзка не са в обхвата на доставката и осигуряването им е задължение на клиента.

Дозиране на химикали

За да запазим възможно най-дълго технологичната вода, която се съхранява вътре в тунела и същевременно да намали вероятността от корозия, предлагаме опция за предварително инсталирана система за дозиране на химикали – биоцид & антикорозионни химически разтвори.

Дозирането на двата химикала се извършва от две отделни помпи и се извършва директно на линия с помощта на разходомер. Точното количество химикали, дозирани във водата, може да се настрои на помпите, като след това дозирането се извършва автоматично. Заедно с помпите се доставя и плаващ превключвател за ниво (ако нивото на химикалите в контейнерите спадне, машината сигнализира за аларма).

Системата е предвидена за дозиране на биоциден разтвор при 80 ppm и антикорозионен разтвор при 25 ppm. Ако се изискват различни концентрации на химикали, това трябва да бъде договорено в началото на проекта.

Забележка: ако клиентът реши да инсталира собствен хардуер за дозиране на химикали е необходимо да се следват инструкциите на производителя относно вида на химикалите и техните концентрации. В обратния случай машинните елементи могат да бъдат повредени.

UPS

UPS

UPS осигурява аварийно захранване на машината, когато източникът на входно захранване или мрежовото захранване откаже или бъде прекъснат. Той гарантира, че CPU и HMI остават захранвани, така че всички важни параметри не се губят. Това е особено полезно в случай на пастьоризатори с активен PU контрол, където производството може да се рестартира много по-точно с точни стойности на PU.

Арматура за отстраняване на конденза

В обхвата на основното оборудване, машината е снабдена с ръчен спирателен вентил, парно почистващо парче и манометър на паропровода. Като опция за надграждане ви предлагаме допълнителна арматура на тръбопровода за кондензат, която предлага лесно и лесно свързване в една точка, като същевременно предлага практична поддръжка.

Обемът на доставка включва:

- Пароуловител със сферичен поплавък (1 бр.)

- Термостатичен пароуловител (1 бр.)

- Възвратен клапан (2 бр.)

- Ръчни сферични кранове (4 бр.)

- Допълнителен тръбопроводен материал

Оборудване за намаляване на налягането на парата

Ако налягането на парата на място е по-високо от 3,0 barg, е необходимо оборудване за намаляване на налягането на парата. В обхвата на доставката Ви предлагаме:

• Клапан за намаляване на налягането на пара (1 бр.)

• Предпазен клапан (1 бр.)

• Допълнителен тръбопроводен материал.

II. Машина за запечатване на кашони с PVC лента

Полуавтоматичен ръчно регулиращ уплътнител за картонени кутии според различните размери на картонената кутия, който нанася две „U“ самозалепващи ленти върху средната линия на горната и долната кутия.

Настройката и използването на SK1 са интуитивни, лесни и бързи.

Машината е изградена в съответствие с действащите закони за безопасност на CE.

2000 метра държач на макара лента.

Ролки за компресиране на клапи (опция).

Регулируеми странични водачи на картонени кутии.

Заключен бутон за аварийно спиране.

Средна производителност: 700/900 картонени кутии на час.

| Размери на кутията, които се използват с машината | минимален | максимален |

| Дължината | 150 мм | 150 мм |

| Широчината | 140 мм | 500 мм |

| височина | 110 мм | 500 мм |

III. Полуавтоматична обвивка на палети

Полуавтоматична стреч обвивка

- Диаметър на грамофона 1650 мм

- Натоварване 200 кг макс

- Палетна фотоклетка с висок сензор

- Механична спирачка

- Рампа за разтоварване на палети

IV. CIP системата

Полуавтоматична CIP система с два резервоара за химикали

CIP машината се състои от:

1-ви танк:

Неръждаема стомана AISI 304 L, вместимост 150 Lt, намотка от неръждаема стомана за електрическо отопление, опорни крачета от неръждаема стомана за топла вода + препарат.

2-ри танк:

Неръждаема стомана AISI 304 L, капацитет 150 Lt, опорни крачета от неръждаема стомана за студена вода за изплакване.

Комплект ръчни дросели - неръждаема стомана, санитарен тип.

Центробежна помпа за почистване, неръждаема стомана, капацитет

Рамка от неръждаема стомана, с регулируеми опорни крачета, върху които са монтирани и свързани гореспоменатите съоръжения.

Ценова листа :

ОСНОВНА КОНФИГУРАЦИЯ

|

|

| ОПИСАНИЕ |

ЦЕНА В ЕВРО |

| ОСНОВНО ОБОРУДВАНЕ: | |

| Основен моноблок : Машина за изплакване/пълнене/запушване на бутилки – Модел ISO DPS C 16/16/1, включително части за един формат на бутилките 330 ml + части за един формат коронни капачки Ø26mm | При поискване |

| Двойна система за предварително евакуиране & CO² промиване | При поискване |

| Устройство за инжектиране на CO² преди затваряне | При поискване |

| Ръчно измиване на зоната на експлозия на бутилки | При поискване |

| Фалшиви бутилки / чаши за CIP процеса - за почистване на клапаните за пълнене на бутилки | При поискване |

| Входни/изходни фотоклетки за откриване на присъствие на бутилка | При поискване |

| Елеватор на капачки – дозиращо устройство | При поискване |

| Линеен самозалепващ етикет за нанасяне на етикети върху бутилки | При поискване |

| Фотоклетка и аларма за края на макарата с етикет | При поискване |

| Светофарна сигнализация за работа във връзка с аларма | При поискване |

| Мастиленоструен кодер за дата, интегриран в етикетиращото устройство | При поискване |

| Система за откъсване на подложната хартия | При поискване |

| Обща цена EXW на основната конфигурация | При поискване |

| ДОПЪЛНИТЕЛНО ОБОРУДВАНЕ: | |

| Тунелен пастьоризатор 2000 бутилки на час | При поискване |

| Сушене на тунел | При поискване |

| Духалка за изсушаване на горната част на бутилките | При поискване |

| Духалка за изсушаване на дъното на бутилките | При поискване |

| Въртене на бутилките по време на фазата на сушене с помощта на двойна верига при различни скорости | При поискване |

| Машина за запечатване на кашони с PVC лента | При поискване |

| 2000 мм картонени празни ролки за подаване за картонена опаковка | При поискване |

| Разтегателни ролки на празен ход за натрупване на крайна опаковка от 1500 мм до 4500 мм | При поискване |

| Полуавтоматична обвивка на палети | При поискване |

| CIP системата | При поискване |

| Конвейерна система | При поискване |

| Тави за оттичане | При поискване |

| Двупосочна маса за натрупване на кутии 2000x1055 мм (без автоматизация) зад тунелния пастьоризиращ тунел | При поискване |

| Автоматизация на двупосочна маса с контролен панел & сензори за автоматично зареждане/разтоварване на бутилките | При поискване |

| Обща цена EXW на препоръчителната конфигурация | При поискване |

| ОПЦИИ ЗА ОСНОВНИЯ МОНОБЛОК (ИЗПЛАКВАТЕЛЕН УСТРОЙСТВО, ПЪЛНЕЩО УСТРОЙСТВО, УСТРОЙСТВО ЗА ЗАВАРЯНЕ) | |

| ОПИСАНИЕ | ЦЕНА В ЕВРО |

| Система за рециклиране на изплакване с буферен резервоар, филтър и помпа | При поискване |

| Части за работа с капачки на короната Ø29 мм | При поискване |

| ОПЦИИ ЗА ТУНЕЛНИЯ ПАСТЕРИЗАТОР | |

| ОПИСАНИЕ | ЦЕНА В ЕВРО |

| Динамичен PU контрол | При поискване |

| E&H регистратор | При поискване |

| UPS | При поискване |

| Дозиране на химикали | При поискване |

| Арматура за отстраняване на конденза | При поискване |

| Намаляване на налягането на парата | При поискване |

| Дистанционна поддръжка | При поискване |

Допълнителни услуги:

I. Монтажни работи на място.... При поискване

Цената е валидна за всички страни от Европейския съюз. Цената включва седем дни работа (+ два дни пътуване) на двама специалисти на място – монтаж и пускане на оборудването.

В цената не са включени: транспортни разходи и настаняване на работниците. Ще бъде изчислен индивидуално.

II. Инсталационни работи, осигурени от клиента (с нашата дистанционна помощ) .... При поискване

Искате ли да спестите парите си? Технически ли сте квалифициран и не се страхувате от предизвикателства? Хигиенните ограничителни разпоредби на вашата страна не позволяват ли посещение на специализиран техник от чужда държава? Не се страхувайте да използвате услугата за отдалечена помощ.

Как е инсталирането на линията за пълнене от нашия клиент, използвайки нашата дистанционна помощ?

1.) Клиентът позиционира всички машини и ги свързва към захранването, като се ръководи от нашия контролен списък.

2.) След като бяха изпратени снимки на завършването на предварителната фаза, ние продължаваме с пускането и пускането в експлоатация.

3.) Първо свързваме PLC на машината чрез интернет към нашата сервизна конзола в нашата фабрика - това позволява на нашия мениджър на услуги да вижда и контролира вашия PLC на отдалечен екран, сякаш той е бил лично пред машината.

4.) След това организираме конферентен разговор на Microsoft Teams, като един от вашите работници държи камерата, а другите работят около инструкциите на нашия техник.

5.) Само след 3-5 дни настройка и конфигуриране, първите пълни стъклени бутилки ще напуснат вашата линия за пълнене.

Модел DPS 16-16-1

Модел DPS 16-16-1 Устройство за изплакване

Устройство за изплакване

UPS

UPS

Отзиви

Още няма отзиви.