Beskrivelse

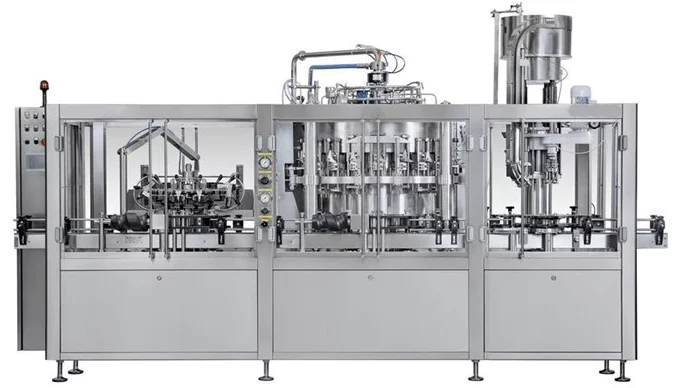

Den automatiske flaskefyllingslinjen BFL-MB2000TP er fullt utstyrt fyllingsteknologi med produksjonskapasitet på opptil 2000 flasker (0,33L) per time, med en tunnelpasteurisator. Den består av disse komponentene og blokkene:

- Automatisk monoblokkmaskin for skylling, fylling og lokk på glassflaskene.

- Sett med deler for skylling, fylling og tildekking av glassflasker i den viktigste automatiske monoblokken - settet endrer en funksjonalitet fra hovedmonoblokkmaskinen for å bruke den til operasjoner med glassflasker.

- Spesiell CIP-flaske for full rengjøring og desinfisering av maskinen i lukket krets.

- Vaskesett for høy temperatur for varm rengjøring av maskinen ved 85 ⁰C ved bruk av etsende oppløsning.

- Lineær merkeenhet for påføring av papiretiketter på flaskene.

- Fotocelle for å unngå flaske som sitter fast i etiketten.

- Koder integrert i merkeenheten for å skrive ut dato for utfylling.

- Tunnelpasteurisator

- Tørketunnel

- Kartongforseglingsmaskin med PVC-tape

- Halvautomatisk palleinnpakning

- CIP-systemet

- Roterende bord for å sette inn flaskene.

- Rotasjonsbord til full flaskeopphopning før lossing (Ø800mm).

- Transportørsystem til tilkobling av alle enheter hverandre.

Flaskefyllelinjen er designet for kun å brukes med en arbeider.

Tekniske parametere

- Drikkevarer: Kullsyreholdige drikker som øl, cider, musserende vin etc.

- Type flaske: Glassflasker

- Type lukking flaskene: Kronekapsler Ø 26 mm

- Antall skyllestillinger for flasker: 16

- Antall påfyllingsventiler: 16

- Antall flaskelokkhoder: 1

- Skyllesystem: ved vann - med engangsbehandling av vann

- Fyllesystem: elektropneumatiske, isobariske påfyllingsventiler

- Fyllingstemperatur: 0-2 ° C

- CO2-innhold: Maks 5,5 g / lt.

- Trykk: Maks: 2.0 bar - 2.5 bar

- Flaske standard dimensjoner: Diameter min. 50mm / maks. 100mm, høyde min. 180mm / maks. 340mm

- Maskinrotasjon: med klokken

- Hastighetsjustering: elektronisk, etter frekvensomformer

- Fotoceller med automatisk start / stopp-system: plassert ved inn- og utløp

- Anbefalt minimal gulvareal: L x B: 8000 mm x 6000 mm

- Utgangskapasitet: opptil 2000 bph (flasker 330 ml) / opptil 1600 bph (flasker 500 ml)

Flaskefyllingslinjen består av disse hovedenhetene:

I. Automatisk monoblokkenhet for skylling, fylling og lokk på flaskene

Modell DPS 16-16-1

Modell DPS 16-16-1

En monoblokkmaskin av høy kvalitet designet for å skylle og fylle glassflaskene med isobarisk fylling. Lang levetid takket være vår spesielle doble avgassing av oksygen, med 16 elektropneumatiske påfyllingsventiler for skylle- og fylleprosessene.

Hovedegenskaper og tekniske parametere:

- Driftskapasitet: 2800 b/hx 330ml (avhengig av drikkevaretemperatur)

- Flaskediameter: 55-100 mm

- Flaskehøyde: 220-360 mm

- Indre flaskehull diameter: min. 17 mm – FYLLEVENTIL «DPS»

- Rotasjonsretning: med klokken

Utstyr for én flaskediameter inkludert inngangs- og utgangsstjerne, flaskeskylling, flaskefylling, flaskelokkanordninger og flaskeguider.

Rustfritt stålskap med elektrisk styretavle.

Motorisering med asynkron trefasemotor med omformer.

Elektrisk høydejustering på skylleaggregat, manuell høydejustering på påfyllings- og lokkeaggregat.

PLS-system med 7-tommers berøringsskjerm for kontroll av alle standardoperasjoner.

Fyllingsnivå kan reguleres ved å skifte nivårør.

Støttestruktur i rustfritt stål. Komplette støttebeskyttelseshus i rustfritt stål med boltelåsing.

Tanker, ventiler og alle deler som kommer i kontakt med produktet er laget i rustfritt stål AISI 304.

Stjernestøtte av flaskene i rustfritt stål. Stjerner, guider og flaskeholdere på stjerner er laget i polyetylen.

Beskyttelse med vindusåpninger, laget av en støtteramme i eske i rustfritt stål og gjennomsiktig polykarbonat.

All forsegling og deler er laget i plast, alle deler som berører drikkevareproduktet er laget av materialer i henhold til eksisterende EU-direktiver for matvareforedling.

Støtten hviler på føtter som kan reguleres med høymotstandsstålskruer.

Flasketransportbelte i rustfritt stål med stålkjede med inn- og utgang i motsatte ender av maskinen.

Anbefalt driftskapasitet i denne flaskefyllingslinjen:

- Opptil 2000-PCer på 0.3 lt-flasker per time

- Opptil 1600-PCer på 0.5 lt-flasker per time

Maskinen inkluderer:

- 6-ventils skylleenhet for flaskene

- 6-ventils påfyllingsenhet for flaskene

- Enkelthodet dekselenhet for kronekapsler Ø 26 mm

Skylleenhet

Skylleenhet

- Skylleenhet, leveres med 16 gripere med standard faste dyser.

- Flaske gripper pads kan være enkelt ekstra rask monteres og demonteres.

- Flaskespylermodulen leveres med en enkelt trinns rensevannbehandling

- Elektroventil til automatisk styring av skyllevæsken. Ventilen stopper væskestrømmen hver gang maskinen stopper og starter den ved maskinen på nytt.

- Manuell turtallhøydejustering

Skylletårnet er utstyrt med følgende funksjoner:

Tårnet er helt bygget i antioksidant og selvsmørende materialer og stål.

Distribusjonsstasjonen er utstyrt med en blokkeringsanordning i tilfelle flaskene eller beholderne ikke er tilstede.

Behandlingstidene kan justeres.

Gripekjevene er laget med flaskeholdeputer formet i henhold til flaskeprofilen eller til beholderen som skal skylles.

Påfyllingsenhet

- Mottrykkspåfyllingsenhet, levert med 16 elektropneumatiske ventiler egnet for fylling av øl i glassflasker

- Fyllingstårnet har en tank med en speilpolert indre overflate og en nivåkontrollsonde

- Fyllingsnivå nøyaktighet +/- 2mm

Slik fungerer påfyllingsenheten med DPS påfyllingsventiler:

- Dobbel pre-evakuering, kompensasjon og endelig utjevning med inertgass.

- Når flasken automatisk er plassert direkte under påfyllingsdysen, åpnes vakuumventilen med en kam.

- All luften i den tomme flasken suges fullstendig ut av en pumpe koblet til det sentrale distribusjonssystemet til fylleren, og flasken er mettet med inertgass som kommer fra en separat krets (ren inertgass ). Operasjonen gjentas to ganger for å fjerne alt oksygen fra flaskene før fyllingsprosessen starter.

- Etter kompensering av trykket mellom flasken og fyllingen, åpnes dysen automatisk for å starte påfyllingssyklusen.

- Væsken som går inn i flasken spres langs veggen ved hjelp av en gummideflektor installert på luftrøret.

- Så snart flasken er full, når væsken og lukker hullet i luftrøret, strømmen av produktet stopper umiddelbart, påfyllingsdysen stenges mekanisk av en kontrollkam for å isolere flasken fra trykket i tanken.

- Den endelige utjevningen oppnås ved at trykkventilen åpnes (inne i påfyllingsdysen) for å tilføre flasken ytterligere inertgass som skyver noe av væsken tilbake til tanken for å oppnå et nøyaktig nivå.

- Når væsken i flasken er jevnet ut, åpner en kam ventilen for å redusere trykket inne i flasken.

- Til slutt bringes flasken, som nå er fylt med væske, til utløpsstjernen.

Enkelthodet kronekapselenhet:

- Denne mekanismen er fullt konstruert i rustfritt stål og utstyrt med sikkerhetsinnretninger. Den er designet for automatisk innsetting av kronekapsler Ø 26 på glassflasker.

- Hettene føres gjennom et vibrasjonssystem fra brettet.

- Hettene beveger seg nedover en fallende skli i rustfritt stål til fordelingshodet som plasserer dem på flaskeåpningen.

- Trykkhodet setter inn hettene på flaskene og lukker dem.

- Sikker automatisk stopp av maskinanordningen med kapperhode i toppposisjon.

Kronelokkene (eller eventuelt andre typer hetter) doseres via automatisk vibrasjonsmater direkte på flaskene.

Lokkhodet betjenes av en elektrisk motor montert på en glidebryter med ekspansjonshjul som gjør det mulig å øke eller redusere rotasjonshastigheten til gjengehodet som synker på hettene for å lukkes gjennom en spesiell plastkam som fungerer i sentrum. Derfor er fordelingen av lastene på en balansert måte og garanterer lang levetid.

Byttingen av delene og høydejusteringen er rask og enkel, hodeløftet er mekanisk og skjer manuelt gjennom et håndhjul som opererer på den endeløse skruereduksjonen; spesielle sikkerhetsanordninger stopper umiddelbart maskinen i tilfelle problemer for å unngå flasker og andre avvik.

- Capping flaskene med kronkorker på det pneumatiske kappetårnet utstyrt med kronehettemateren med stor kapasitet

- Automatisk vibrerende sorter, laget av AISI 304 rustfritt stål; utstyrt med apparat for overvåking av kappnivå i stabelen

- Chute utstyrt med cap overvåkningssensor, laget av AISI 304 rustfritt stål

- Kapphodet med trykklukkingskegle for permanent kronehettdeformasjon.

- Enhet for fjerning av ølskum før dekking - det fjerner oksygen fra flaskehalsen.

Caps transportør

Skrånende kronekorktransportør er i stand til å jobbe med kapsler i alle formater til flaskelokkenheten. Utløpshøyde er 3.000mm, struktur i AISI304 stål, 200Lt trakt, vibrator på bunnen av beholderen for å lette oppsamlingen av korker fra tapen, blå tape med matsertifikat, bredde 150mm, hvit vinge h 30mm. Elektrisk panel i rustfritt stål komplett med mini-PLS.

Åpningsdør for manuell beholderfylling laget av AISI 304 rustfritt stål. Håndtak i rustfritt stål på døren, inspeksjonsvindu i matgodkjent plast med FDA-sertifikat og gassstempler installert utvendig for å redusere lukkehastigheten og eventuelt fall fra døren. Utløpsnese med transparent uttrekkbar belg Ø180 mm i henhold til FDA-standarder L = 1000 mm.

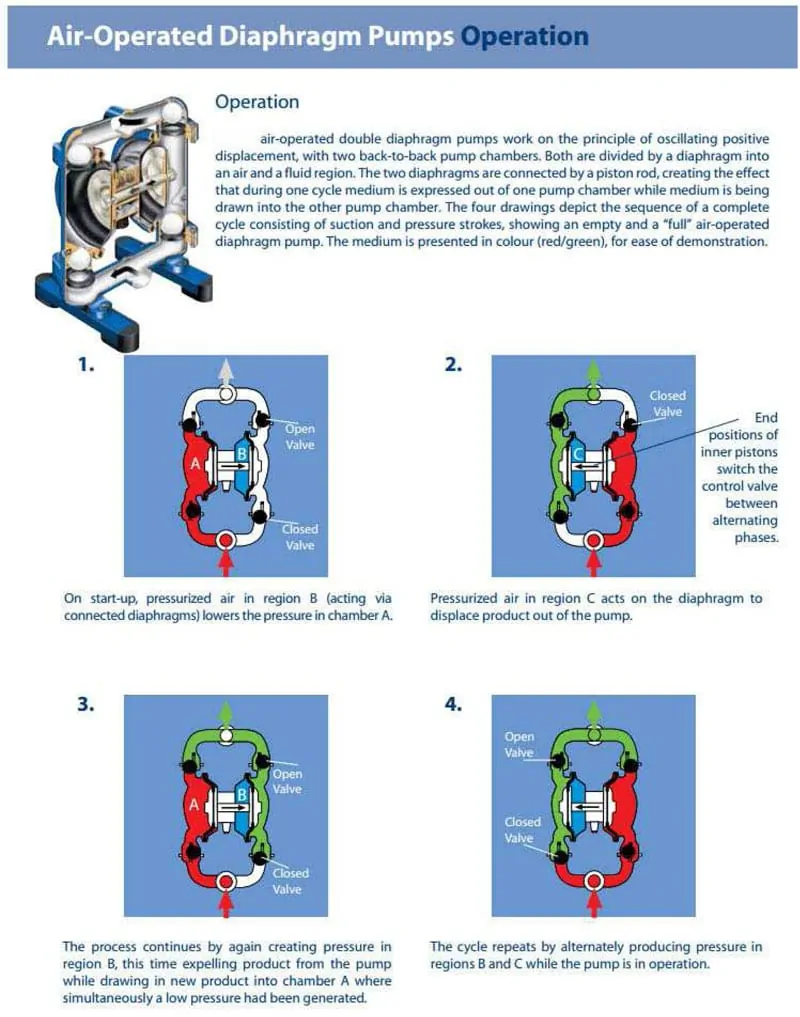

II. Pneumatisk membranpumpe i rustfritt stål

Spesiell pneumatisk membranpumpe laget av rustfritt stål AISI 316, for mating av drikkevare fra tanken til påfyllingsenheten.

III. Flasketørketunnel

Maskin for å tørke flaskeflatene for å klargjøre dem for merking.

Turbiner for produksjon av komprimert/oppvarmet luft ved 45°/ 50°C.

To luftdispensere i rustfritt stål AISI 304 for å tørke flaskekroppen som kan justeres i høyde, dybde og helning på tvers.

Dobbel transportør som kjører med forskjellig hastighet for flaskerotasjon gjennom hele tørkeprosessen.

Chassis i rustfritt stål AISI 304 for oppbevaring av motorer.

Sikkerhetsvakt i samsvar med CE-reglene.

Elektrisk panel med kontrollknapper.

Bryter for turbiner som slås av og på.

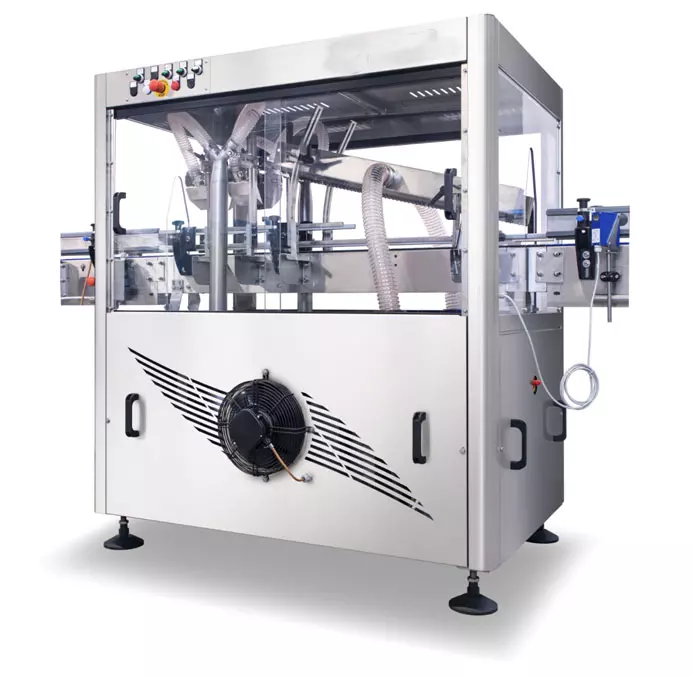

IV. Automatisk maskin for merking av flasker

Automatisk merkeenhet for påføring av selvklebende etiketter. Automatisk lineær merkemaskin utstyrt for å påføre en selvklebende etikett på sylindriske glassflasker med maksimal diameter 300 mm.

Kapasitet opptil 3000 flasker i timen.

- Etikett minimumslengde: 10 mm

- Etikettens maksimale lengde: 130 mm

- Etikett minimum høyde: 10 mm

- Merke maksimal høyde: 140 mm

- Beholderens minste diameter: 40 mm

- Beholderens maksimale diameter: 130 mm

- Beholderens minimumshøyde: 150 mm

- Beholderens maksimale høyde: 350 mm

Grunnramme og generell struktur

- Støtterammen er laget av sveisede stålprofiler og er utstyrt med høydejusterbare føtter.

- Overflaten er en karbonstålplate, dekket med AISI 304 rustfritt stålplate.

- Inspeksjon er mulig gjennom sidedører og rammesidesømmer kledd med AISI 304 rustfritt stålplate.

- Maskinen er forutbestemt for å installere en ny merkestasjon i fremtiden.

Selvklebende merkestasjon

Maskin utstyrt med en selvklebende merkestasjon installert på vertikale lysbilder som enkelt kan justeres sammensatt av:

- Trinnmotor

- Kjøre- og kontrollmikroprosessor på forhånd for å betjene utskriftsenheten (valgfritt)

- Dra gummirulle med kontrastrulle montert på fjærer

- Merketunge for etiketter med høyde 80/120/140 mm

- Støtterulleplate Ø 350mm utstyrt med viklingsaksel

- Motorisert papiropprullingsapparat

- Flaske påvisning fotocelle

- Merkelappfotocelle

- Kjøreknapper inkludert i gruppen

- Kasse som inneholder driv og elektriske deler i rustfritt stål, med åpent tilgangspanel komplett med lås hovedbryter

- Manuelt justerbart støttesystem i rustfritt stål, komplett med digital indikator for enkel justering

- Vedlikehold og smøring er lett og kort tid på grunn av den høye kvaliteten på komponenter og materialer som brukes

- Maskinen er designet for å ha maksimal tilgjengelighet for rengjøring og fjerning av rusk

Sikkerhetsvakter

- Sikkerhetsvern er tilstede langs hele bunnrammen.

- Vernene er laget i AISI 304 rustfritt stål med gjennomsiktige materialvinduer. Åpbare dører er utstyrt med mikrobrytere av sperretype.

- Hovedgirboksen er av kransskrueorm og oljebadesmurt.

- Mateskrueoverføringssystemer er utstyrt med sikkerhetsmekaniske clutchenheter for å stoppe maskinen i tilfelle fastkjørt flaske.

Tørkesystem

- Etiketter som tørkes av svampruller.

Maskinkontrollsystem

- Elektronisk omformer med variabel hastighet for maskinhastighetsvariasjon fra 2.000 bph opp til 3.500 bph

- Pneumatisk anlegg er komplett med trykkreguleringsenhet, luftfilter og luftsmøremaskin.

- Hovedelektrisk panel, vanntett type, er integrert i maskinstrukturen.

- Alle maskinkontrollene og status- / signallysene er sentralisert på et enkelt betjeningspanel, komplett med avtakbar trykknappstasjon (nødstopp + pulsbevegelsesknapper).

- Automatisk lukking av maskinen innfelt i tilfelle flasker bygges opp på utløpssiden.

- Alle elektriske og pneumatiske kraft- og kontrollkretser er bygget i samsvar med de siste gjeldende internasjonale standardene.

Antikorrosjonsbehandling

- Bruk av materialer som ikke utsettes for korrosjon som rustfritt stål, ikke-jernholdige legeringer og plastmaterialer.

- Deler av karbonstål gjennomgår en korrosjonsbehandling ved flerbelegg epoxymaling.

Datakoder

- Skjerm: 2,8 "fargeskjerm

- Plug'n Play-design: Hewlett Packard TIJ 2.5-utskriftsteknologi

- Utskriftsbilder: Alfanumerisk, logo, dato / klokkeslett, utløpsdato

- Utskriftslinjer: 1,2,3,4-linjer. Total linjehøyde er begrenset til 12.7 mm

- Transporthastighet: 76 meter per minutt

Kontrollpanel (berøringsskjerm):

Fjernhjelp via internettjeneste

Interaktivt HMI-grensesnitt på OMRON PLC for produksjonsovervåking på stedet, produksjonsstyring &-kontroll og fjernhjelp.

Systemet gjør at teknikeren vår kan være i direkte kontakt med kundene våre i tilfelle problemer.

Den toveiskommunikasjonen mellom maskinen og det eksterne systemet gjør det mulig å se i sanntid om operatøren jobber på riktig måte på berøringsskjermen, og kan brukes til å kontrollere maskinen fra vår side for sanntidsintervensjon (om nødvendig, for kundens behov).

Valgfritt utstyr:

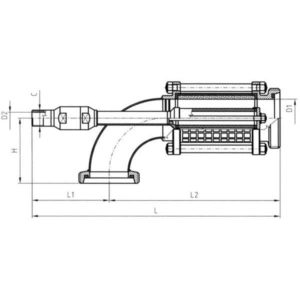

I. Tunnelpasteurisator (2000 flasker i timen)

Vi anbefaler deg å bestille påfyllingslinjen med en tunnelpasteurisator med hovedmål å pasteurisere produktet inne i flasker til ønsket temperatur, noe som skal sikre riktig mikrobiologisk stabilitet til drikken som produseres (varmebehandlingsprosess).

Beskrivelse av konstruksjonen:

Konstruksjonen av maskinen er laget helt i rustfritt stål AISI 304. Dette betyr at det ikke er deler fra støpe- eller jern- eller karbonstål. Resultatet av dette viktige faktum er konstruksjon, som muliggjør lang levetid for maskinen og tilsvarer standarder i næringsmiddelindustrien. Maskinen er utformet som monolitt.

DIMENSJONER

- Brutto bredde: 2.200 mm

- Lengde: 7.000 mm

- Høyde: opptil 2.300 mm

- Behandlingsflate: 7 m2

** Bildet er symbolsk (en faktisk pasteurisator kan ha en annen design)

Viktig konstruksjonsfunksjon er også fullstendig sanitær utførelse. Konstruksjonen er helsveiset. Dette betyr at praktisk talt alle deler som kommer i kontakt med sprøytevann er vanntette (det er ingen vits å kun punktsveise). Også fra utsiden er de fleste sveisene kontinuerlig sveiset, noe som gir lavere mulighet for belastning av urenheter.

Konstruksjonen er utformet (spesielt på innsiden, men også på utsiden) på en måte som der det er mulig, er alle overflater skråstilt, så det er ingen mulighet for at vann vil bli holdt og mikroorganismer vil ha mulighet til å utvikle seg. På denne måten sørger vi for at maskinen inne i rommet holder seg lenger intakt og vil stå stille uten dårlig påvirkning av lukt, mugg osv. På utsiden er også taket på pasteurisatoren skråstilt, samt toppen av vanntankene. Dette sikrer at etter utvendig rengjøring av maskinen alle potensielle vannrester drypper til gulvet.

Den neste viktige konstruksjonsfunksjonen er minimerte vanntanker under hver sone, noe som gjør at minimumsmengden med vann til enhver tid er inne i pasteurisatoren. Følgelig går minimumsmengden til avløp hver gang vannet inne i pasteurisatoren må skiftes ut.

I konkrete tilfeller er enkeltdekks pasteurisator planlagt for prosjektoppgaven. Konstruksjonen av pasteurisatoren er utformet slik at flere topp- og sidekummer er tilgjengelige for enkel tilgang til innsiden for tilsyn og vedlikehold.

Toppen av pasteurisatoren er dekket med avtagbare deksler av inspeksjons- og vedlikeholdsgrunner.

** Bildet er symbolsk (en faktisk pasteurisator kan ha en annen design)

Hvert basseng har sin egen dør for rengjøring av tunnelen og ett sentralt uttak for vann. Alle bassengene er utstyrt med doble mekaniske filtersikter for å hindre at smusspartikler i vannet kommer til dysene og blokkerer dem.

På innløpet og utløpet til pasteurisatoren er det installert inspeksjonsdører laget av rustfritt stål.

Pasteurisatorens transportsystem:

Tunnelpasteurisatoren er utstyrt med 1 uavhengig hovedtransportbelte. Bredden på transportbeltet er ca. 1180 mm.

Sammensatte deler av pasteurisator er også inn- og utløpstransportør (ca. 1.500 mm fra innmating eller utladning av pasteurisator), med elektromotordrift sammen med frekvensregulator.

Hovedbeltet går på støttende føringer (slitestriper). Konstruksjonen er indikert på bildet under – parallelt per modul har ytterligere forskjellige moduler forskjøvet slitasjestriper (sett fra "nabomoduler") for å forhindre at flaskene faller. Med dette er det sikret at plattformen er tilstrekkelig og at flaskene står stabilt i alle posisjoner og at det ikke er mulighet for å falle inn i pasteuriseringsapparatet.

Pumper og dysesystem:

Tunnelpasteurisatoren er utstyrt med passende antall bassenger (10) og sentrifugalpumper som transporterer vann til dyser. Pumper (deler i kontakt med vann er av rustfritt stål) er beskyttet mot tørt arbeid med nivåsonder i bassenger.

Hovedpumper er konstruert for å sikre strømning på ca. 6,5 m3/t. Støttepumper kan ha forskjellig strømning avhengig av formålet.

Spraying med prosessvann inne i pasteurisatoren er forhåndsformet gjennom register av dyser som er plassert på toppen av maskinen. Dyser produserer fin tåke av vann som sikrer tilstrekkelig overføring av varmeenergi. Dyser er av plastmateriale.

Brukte type dyser er svært enkle å vedlikeholde på grunn av det enkle systemet for feste på fordelingsrørene.

Dyser er sidemontert (tangentielt) på hver sprøytestang. Dette reduserer muligheten for blokkering.

Standard avstand fra dyseregistre og hovedbelte er 400 mm.

Instrumentering, styring og automatisering:

Tunnelpasteurizer er utstyrt med flere sikkerhetselementer samt kvalitet og oppdatert programvare som muliggjør enkel kontroll av alle pasteurisatorens funksjoner.

Tilbudt maskin har installert følgende måle- og reguleringsutstyr:

- Automatisk vannstandskorreksjon (vannbeholdere har installert nivåsonder og ved for lavt vannstand doseres vannet automatisk)

- Automatisk temperaturregulering (systemet er utstyrt med reguleringssystem ved damp/varmtvannsinntak som mater pasteurisator med damp/varmtvannsvann i henhold til faktiske behov)

- Automatisk kontroll av boksoverbelastning på hovedbeltet (induktiv sensor installert på utvendige transportører slår av matetransportøren ved for stort trykk)

- Kontroll og styring av tunnelpasteurisator utføres gjennom PLC-datamaskin og et berøringspanel. El-styreskap leveres i rustfri utførelse og er i IP 65-grad.

Kontrollpanelet er installert på det elektriske hovedskapet og er basert på Siemens industrielle datasystem.

Pasteurisatoren er utstyrt med egenutviklet programvare. Programvaren er designet på en måte som muliggjør automatisk kontroll og oversikt over komplett pasteuriseringsprosess. Prosessparametere visualiseres og vises på brukervennlig grensesnitt. Programvare logger og visualiserer også alle prosessalarmer.

Programvaren er beskyttet med passord for ulike nivåer (administrator, operatør og vedlikehold).

Standarddelen av programvaren vår er også såkalt "koke ut"-programmet, som muliggjør periodisk fullstendig maskinsanering. Dette programmet muliggjør termisk sterilisering av hele systemet. Detaljer om temperaturer og varighet avtales med en kunde.

Under oppstart er det planlagt at to oppskrifter skal tas i bruk. Eventuelle tilleggsoppskrifter koster ekstra.

Materialer som brukes, kvalitet og standarder komponentene:

- Tunnelkonstruksjon og konstruksjonsrør er laget av AISI 304-materiale.

- Rørledningstetninger er av EPDM-materiale

- Styreprofilen er polyetylen UHMWPE plassert på føringer i rustfritt stål.

- Alle pakninger (som ikke er definert annerledes) er EPDM-materiale, på dampgrafitt.

Komponenter som brukes:

- Pumper: LOWARA

- Elektrokomponenter: SCHNEIDER ELECTRICS

- PLS datamaskin: SIEMENS

- Berøringskontrollpanel: SIEMENS

- Måle- og reguleringsutstyr: E&H

- Kabelbakker av rustfritt stål form G og U, nett uten topplokk

- Alt rustfritt stål er kjøpt i Europa med sertifikater i henhold til EN 10204

NOTAT:

Tilsetning av kjemikalier i vannet i tunnelpasteurisatoren må samsvare med motstanden til disse materialene og må garanteres fra den lokale kjemikaliedistributøren!

Dynamisk aktiv PU-kontroll

Dynamisk PU-kontroll (antall pasteriseringsenheter) gjør at produktet ikke i noe tilfelle overpasteuriseres. Systemets plattform er virtuell avvik av pasteurizer til flere rader, noe som gjør at vi alltid kan overvåke i hvilken posisjon det er inni pasteurizer. Ved stopp reagerer systemet slik at hovedbeltet inne i pasteurisatoren stoppes og avkjøling av flasker i overopphetings- og holdesoner starter med den hensikt å redusere produkttemperaturen til under PU-grensepunktet (for øl beregnes til 70ׄ°C). Programvaren vår overvåker varigheten av stansen hele tiden, og på grunnlag av et bredt spekter av varmeoverføringskoeffisienter vet vi nøyaktig hvor mye tid vi trenger å kjøle ned for å kjøle ned produktet under PU-avskjæringstemperaturen og etter at stansen er avvist, vi vet nøyaktig hvor mye tid vi trenger for å reetablere temperaturregimet som var i funksjon før stans og for å starte hovedbeltet igjen.

Viktig sak er at dynamisk aktiv PU-kontroll ikke slutter her. For hvert stopp er det normalt at produktet får mer PU enn planlagt under balanserte forhold. Dette betyr at for videre prosesstemperatur senkes SET-punkter for neste temperatursoner for å nå definert PU (innenfor avtalte toleranser). Dette skjer også i tilfelle flere stans etter hverandre, og i ingen tilfeller kan produktet gå ut over pasteurisert (selvfølgelig er også underpasteurisering ikke mulig).

Med teknologi for dynamisk aktiv PU-kontroll kan vi gi perfekt pasteuriseringsprosess med minimal innvirkning på produktets organoleptiske egenskaper.

Standard prosess:

• Automatisk kontroll og regulering av PU er basert på nøyaktig programvare som beregner (og overvåker den nøyaktige posisjonen til flasker inne i pasteuriseringsapparatet) gjeldende mengde mottatte pasteriseringsenheter.

• I tilfelle stopp på linjen, starter pasteurisatoren avkjøling i nødvendige soner (overoppheting og holdesoner) med mål om å redusere produkttemperaturen under PU-innstillingspunktet. Dette oppnås for å forhindre overdosering med PU-er.

• Når stopp på linjen avbrytes, beregner programvaren igjen nødvendig temperatur på sprøytevannet for å nå regimet før stopp inntraff.

• Nødvendig temperaturregime projiseres på grunnlag av mottatte prøver, fylt med et individuelt drikkeprodukt. I vår laboratoriepasteurisator vil all overvåking bli utført før produksjon av egnet system starter.

E&H-registrator

E&H-registrator RSG-serien RSH tilbyr papirløs registrering, visualisering og overvåking av alle de avgjørende prosessverdiene samtidig.

Det er forutsatt at modulen er montert på pasteuriseringselektroskapet. Alle data som registreres, arkiveres på SD-kort og kan brukes videre.

Ecograph tilbyr en mulighet for ethernet-tilkobling til lokal datamaskin, som muliggjør overføring av registrerte data for å overvåke begrensningsparametrene i sanntid.

Lokal datamaskin og Ethernet-tilkobling er ikke innenfor forsyningsomfanget, og deres garanti er en kundes forpliktelse.

Dosering av kjemikalier

For å bevare prosessvannet som er lagret inne i tunnelen så lenge som mulig og i mellomtiden redusere sjansen for korrosjon, tilbyr vi en mulighet for forhåndsinstallert system for dosering av kjemikalier – biocid & antikorrosive kjemiske løsninger.

Doseringen av de to kjemikaliene gjøres av to separate pumper, og gjøres direkte på linje med støtte av en strømningsmåler. Den nøyaktige mengden av kjemikaliene som doseres i vannet kan stilles inn på pumpene, mens doseringen deretter utføres automatisk. Sammen med pumpene følger det også med en flytende nivåbryter (hvis kjemikalienivået i dunkene blir lavt, varsler maskinen en alarm).

Systemet er beregnet for dosering av biocidløsning ved 80 ppm og antikorrosiv løsning ved 25 ppm. Dersom det kreves ulike konsentrasjoner av kjemikalier, bør dette avtales i starten av prosjektet.

Merk: hvis kunden bestemmer seg for å installere sin egen maskinvare for dosering av kjemikalier, er det nødvendig å følge instruksjoner fra en produsent angående type kjemikalier og deres konsentrasjoner. I motsatt tilfelle kan maskinelementer bli skadet.

UPS

UPS

UPS gir nødstrøm til en maskin når inngangsstrømkilden eller nettstrømmen svikter eller blir avbrutt. Den sørger for at CPU og HMI forblir drevet, slik at alle viktige parametere ikke går tapt. Dette er spesielt gunstig ved pasteuriseringsapparater med aktiv PU-kontroll, hvor produksjonen kan startes på nytt mye mer presist med eksakte PU-verdier.

Armatur for fjerning av kondens

I omfang av basisutstyr leveres maskin med manuell avstengningsventil, damprensestykke og trykkmåler på damprørledning. Som en valgfri oppgradering tilbyr vi deg ekstra armatur på kondensatrørledningen, som tilbyr enkel og enkel tilkobling i ett punkt, samtidig som det tilbyr praktisk vedlikehold.

Leveringsomfang inkluderer:

- Dampfelle med kuleflyter (1 stk)

- Termostatisk dampfelle (1 stk)

- Tilbakeslagsventil (2 stk)

- Manuelle kuleventiler (4 stk)

- Ekstra rørmateriale

Damptrykkreduserende utstyr

Hvis damptrykket på stedet er høyere enn 3,0 barg, kreves det damptrykkreduksjonsutstyr. I omfanget av forsyningen tilbyr vi deg:

• Damptrykkreduksjonsventil (1 stk)

• Sikkerhetsventil (1 stk)

• Ekstra rørmateriale.

II. Kartongforseglingsmaskin med PVC-tape

Halvautomatisk manuell justering av kartongforsegling i henhold til de forskjellige kartongstørrelsene som påfører to "U" selvklebende tapestriper på den øvre og nedre boksens midtlinje.

Justering og bruk av SK1 er intuitivt, enkelt og raskt.

Maskinen er bygget i samsvar med CE-sikkerhetslovene som faktisk er i kraft.

2000 meter snelle tapeholder.

Klaff kompresjonsruller (valgfritt).

Justerbare sideføringer i kartongesker.

Låst stopp nødknapp.

Gjennomsnittlig produksjon: 700/900 kartongesker per time.

| Boksmål som skal brukes med maskinen | minimal | maksimal |

| lengde | 150 mm | 150 mm |

| bredde | 140 mm | 500 mm |

| høyde | 110 mm | 500 mm |

III. Halvautomatisk palleinnpakning

Halvautomatisk stretchomslag

- Dreieskive diameter 1650 mm

- Belastning 200 kg maks

- Pall høy sensor fotocelle

- Mekanisk brems

- Lossrampe for paller

IV. CIP-systemet

Halvautomatisk CIP-system med to tanker for kjemikalier

CIP-maskinen består av:

1. tank:

Rustfritt stål AISI 304 L, kapasitet 150 Lt, rustfritt stålspiral for elektrisk oppvarming, rustfritt stål støtteføtter for varmtvann + vaskemiddel.

2. tank:

Rustfritt stål AISI 304 L, kapasitet 150 Lt, rustfritt stål støtteføtter for kaldt skyllevann.

Sett med manuelle spjeldventiler – rustfritt stål, sanitærtype.

Sentrifugalpumpe for rengjøring, rustfritt stål, kapasitet

Ramme i rustfritt stål, med justerbare støtteføtter, som er montert og koblet til ovennevnte utstyr.

Pris liste :

GRUNNLEGGENDE KONFIGURASJON

|

|

| BESKRIVELSE |

PRIS I EURO |

| GRUNNLEGGENDE UTSTYR: | |

| Hovedmonoblokk : Flaskeskylle-/påfyllings-/lokkmaskin – Modell ISO DPS C 16/16/1, inkludert deler til ett format av flaskene 330 ml + deler for ett format kronekapsler Ø26mm | On demand |

| Dobbelt pre-evakueringssystem & CO² spyling | On demand |

| CO²-injeksjonsanordning før tildekking | On demand |

| Manuell vask av flaskeeksplosjonssone | On demand |

| Dummy flasker / kopper for CIP prosessen - for rengjøring av påfyllingsventilene | On demand |

| Inn-/utgangsfotoceller for registrering av flasken | On demand |

| Caps elevator – doseringsenhet | On demand |

| Lineær selvklebende merkemaskin for etikettpåføring på flaskene | On demand |

| Fotocelle og alarm for ende på etikettrulle | On demand |

| Trafikklyssignal for arbeid i forbindelse med alarm | On demand |

| Blekkskriver datokoder integrert i merkemaskinen | On demand |

| Avrivningssystem for bakpapir | On demand |

| Total EXW-pris for grunnkonfigurasjonen | On demand |

| EKSTRAUTSTYR: | |

| Tunnelpasteurizer 2000 flasker i timen | On demand |

| Tørketunnel | On demand |

| Blåser for tørking av toppen av flaskene | On demand |

| Blåser for tørking av bunnen av flaskene | On demand |

| Rotasjon av flaskene under tørkefasen ved hjelp av en dobbel kjede ved forskjellige hastigheter | On demand |

| Kartongforseglingsmaskin med PVC-tape | On demand |

| 2000 mm kartong ledige ruller mates inn for kartongpakking | On demand |

| Uttrekkbare ruller på tomgang for akkumulering av ferdigpakking fra 1500 mm til 4500 mm | On demand |

| Halvautomatisk palleinnpakning | On demand |

| CIP-systemet | On demand |

| Transportbåndssystem | On demand |

| Dryppbrett | On demand |

| Toveis boksakkumuleringsbord 2000x1055mm (uten automatisering) bak tunnelpasteuriseringstunnelen | On demand |

| Automatisering av toveis bord med kontrollpanel & sensorer for automatisk lasting/lossing av flaskene | On demand |

| Total EXW-pris for den anbefalte konfigurasjonen | On demand |

| ALTERNATIVER FOR HOVEDMONOBLOCKEN (SKYLLEENHET, FYLLE ENHET, CAPPINGENHET) | |

| BESKRIVELSE | PRIS I EURO |

| Skylleresirkuleringssystem med buffertank, filter og pumpe | On demand |

| Deler for håndtering med Ø29mm kronekapsler | On demand |

| ALTERNATIVER FOR TUNNELPASTEURISEREN | |

| BESKRIVELSE | PRIS I EURO |

| Dynamisk PU-kontroll | On demand |

| E&H-registrator | On demand |

| UPS | On demand |

| Dosering av kjemikalier | On demand |

| Armatur for fjerning av kondens | On demand |

| Damptrykkreduksjon | On demand |

| Fjernvedlikehold | On demand |

Valgfrie tjenester:

I. Installasjonsarbeid på stedet …. På etterspørsel

Prisen gjelder for alle land i EU. Prisen inkluderer syv dagers arbeid (+ to dagers reise) av to spesialister på stedet – montering og oppstart av utstyret.

Prisen inkluderer ikke: transportkostnader og overnatting av arbeidstakere. Vil beregnes individualitet.

II. Installasjonsarbeid sikret av kunden (med vår fjernassistanse) …. På etterspørsel

Vil du spare penger? Er du teknisk dyktig og ikke redd for utfordringer? Tillater ikke ditt lands hygieniske restriktive regler besøk av en spesialisert tekniker fra et fremmed land? Ikke vær redd for å bruke tjenesten for fjernhjelp.

Hvordan installerer påfyllingslinjen av kunden vår ved hjelp av fjernhjelp?

1.) Kunden plasserer alle maskinene og kobler dem til strøm styrt av sjekklisten vår.

2.) Når bilder ble sendt av fullføringen av den innledende fasen, fortsetter vi med oppstart og igangkjøring.

3.) Først kobler vi maskinens PLC via internett til servicekonsollen vår i fabrikken - dette gjør at servicelederen vår kan se og kontrollere PLC-en din på en ekstern skjerm, som om han var foran maskinen personlig.

4.) Vi arrangerer deretter et Microsoft Teams konferansesamtale, med en arbeidstaker som holder kameraet, og de andre som arbeider rundt instruksjonene til teknikeren.

5.) Etter bare 3-5 dagers oppsett og konfigurering vil de første fulle glassflaskene forlate fyllelinjen.

Modell DPS 16-16-1

Modell DPS 16-16-1 Skylleenhet

Skylleenhet

UPS

UPS

Anmeldelser

Det er ingen omtaler ennå.