Descrizione

Il pastorizzatore a tunnel BTP-2000P con capacità 2000 bottiglie o lattine all'ora è destinato a pastorizzare il prodotto bevanda all'interno di lattine o bottiglie alla temperatura desiderata, che dovrebbe garantire una corretta stabilità microbiologica della bevanda prodotta (processo di trattamento termico).

CAMPI DI UTILIZZO

- Industria della birra e delle bevande

- Lavorazione verdura e frutta

- Ketchup e salse

- Confetture

- Cibo liquido

Descrizione della costruzione:

La costruzione della macchina è realizzata completamente in acciaio inox AISI 304. Ciò significa che non sono presenti parti in ghisa o ferro o acciaio al carbonio. Il risultato di questo fatto importante è la costruzione, che consente un lungo periodo di vita della macchina e corrisponde agli standard nell'industria della produzione alimentare. La macchina è progettata come monolite.

** La foto è simbolica (un pastorizzatore vero e proprio può avere un design diverso)

Importante caratteristica costruttiva è anche l'esecuzione completamente sanitaria. La costruzione è completamente saldata. Ciò significa che praticamente tutte le parti a contatto con l'acqua nebulizzata sono impermeabili (non c'è punto che sarebbe solo saldato a punti). Inoltre, dalle superfici esterne la maggior parte delle saldature viene saldata in modo continuo, il che offre una minore possibilità di carico di impurità.

La costruzione è progettata (soprattutto all'interno ma anche all'esterno) in modo tale che, ove possibile, tutte le superfici siano inclinate, quindi non c'è possibilità che l'acqua venga trattenuta e che i microrganismi abbiano possibilità di svilupparsi. In questo modo garantiamo che lo spazio interno della macchina rimanga intatto più a lungo e sia fermo senza cattivi odori, muffe, ecc. All'esterno anche il tetto del pastorizzatore è inclinato, così come la parte superiore dei serbatoi dell'acqua. Ciò garantisce che dopo la pulizia esterna della macchina tutti i potenziali residui d'acqua gocciolano sul pavimento.

Un'altra importante caratteristica costruttiva è la riduzione al minimo dei serbatoi dell'acqua al di sotto di ciascuna zona, consentendo che la quantità minima di acqua sia sempre all'interno del pastorizzatore. Di conseguenza, la quantità minima di acqua va a defluire ogni volta che è necessario sostituire l'acqua all'interno del pastorizzatore.

Nel caso concreto è previsto un pastorizzatore a una piattaforma per l'attività progettuale. La costruzione del pastorizzatore è progettata in modo che siano disponibili più tombini superiori e laterali per un facile accesso all'interno per la supervisione e la manutenzione.

La parte superiore del pastorizzatore è ricoperta da coperchi rimovibili per motivi di ispezione e manutenzione.

** La foto è simbolica (un pastorizzatore vero e proprio può avere un design diverso)

Ogni piscina ha una propria porta per la pulizia del tunnel e uno scarico centrale per l'acqua. Tutte le piscine sono dotate di doppi setacci a filtro meccanico per evitare che eventuali particelle di sporco nell'acqua raggiungano gli ugelli e li ostruiscano.

Sull'ingresso e sull'uscita del pastorizzatore sono installate porte di ispezione in acciaio inossidabile.

Sistema di trasporto del pastorizzatore:

Il pastorizzatore a tunnel è dotato di 1 nastro di trasporto principale indipendente. La larghezza del nastro di trasporto è di circa 1180 mm.

Le parti che compongono il pastorizzatore sono anche trasportatori di alimentazione e scarico (circa 1.500 mm dall'alimentazione o dallo scarico del pastorizzatore), con azionamento a motore elettrico e regolatore di frequenza.

Il nastro principale scorre su guide di supporto (strisce di usura). La costruzione è indicata nella foto sotto: parallelamente per modulo, ulteriori moduli diversi hanno spostato le strisce di usura (guardando dalla prospettiva dei moduli "vicini") per evitare la caduta di lattine o bottiglie. In questo modo si assicura che la piattaforma sia adeguata e che in ogni posizione lattine o bottiglie rimangano stabili e non vi sia possibilità di caduta all'interno del pastorizzatore.

Pompe e sistema di ugelli:

Il pastorizzatore a tunnel è dotato di un numero adeguato di vasche (10) e di pompe centrifughe che trasportano l'acqua agli ugelli. Le pompe (le parti a contatto con l'acqua sono in acciaio inossidabile) sono protette dal lavoro a secco con sonde di livello nelle piscine.

Le pompe principali sono progettate per assicurare una portata di ca. 6,5 m3/ora. Le pompe di supporto potrebbero avere un flusso diverso a seconda dello scopo.

La spruzzatura dell'acqua di processo all'interno del pastorizzatore avviene tramite il registro degli ugelli posizionato sulla parte superiore della macchina. Gli ugelli producono una sottile nebbia d'acqua che assicura un adeguato trasferimento di energia termica. Gli ugelli sono di materiale plastico.

Il tipo di ugelli utilizzato è molto semplice da mantenere grazie al facile sistema di fissaggio sui tubi di distribuzione.

Gli ugelli sono montati lateralmente (tangenziali) su ciascuna barra di spruzzatura. Ciò riduce la possibilità di blocco.

La distanza standard dai registri degli ugelli e dal nastro principale è di 400 mm.

Strumentazione, controllo e automazione:

Il pastorizzatore a tunnel è dotato di molteplici elementi di sicurezza, nonché di software di qualità e aggiornato che consentono un semplice controllo di tutte le funzioni del pastorizzatore.

La macchina offerta ha installato le seguenti apparecchiature di misurazione e regolazione:

- Correzione automatica del livello dell'acqua (i serbatoi dell'acqua sono dotati di sonde di livello installate e in caso di livello dell'acqua troppo basso, l'acqua viene dosata automaticamente)

- Regolazione automatica della temperatura (il sistema è dotato di un sistema di regolazione in ingresso vapore/acqua calda che alimenta il pastorizzatore con vapore/acqua calda in base alle effettive necessità)

- Controllo automatico del sovraccarico lattine sul nastro principale (sensore induttivo installato sui convogliatori esterni spegne il nastro di alimentazione in caso di pressione eccessiva)

- Il controllo e la gestione del pastorizzatore a tunnel avviene tramite computer PLC e pannello touch. Il quadro elettrico è fornito in esecuzione in acciaio inox ed è di grado IP 65.

Il pannello di controllo è installato sull'armadio elettrico principale e si basa sul sistema di calcolo industriale Siemens.

Il pastorizzatore è dotato del nostro software sviluppato. Il software è progettato in modo da consentire il controllo automatico e la panoramica dell'intero processo di pastorizzazione. I parametri di processo vengono visualizzati e visualizzati su un'interfaccia intuitiva. Il software registra e visualizza anche tutti gli allarmi di processo.

Il software è protetto da password per i vari livelli (amministratore, operatore e manutenzione).

La parte standard del nostro software è anche il cosiddetto programma "boiling out", che consente la sanificazione periodica completa della macchina. Questo programma consente la sterilizzazione termica dell'intero sistema. Dettagli su temperature e durate sono da concordare con il cliente.

Durante l'avviamento è prevista la messa in servizio di due ricette. Eventuali ricette aggiuntive sono soggette a costi aggiuntivi.

Materiali utilizzati, qualità e standard i componenti:

- I tubi per la costruzione e la costruzione delle gallerie sono realizzati in materiale AISI 304.

- Le guarnizioni delle tubazioni sono in materiale EPDM

- Il profilo delle guide è in polietilene UHMWPE posizionato su guide in acciaio inox.

- Tutte le guarnizioni (che non sono definite diversamente) sono in materiale EPDM, su grafite vapore.

Componenti utilizzati:

- Pompe: LOWARA

- Componenti elettronici: SCHNEIDER ELECTRICS

- Computer PLC: SIEMENS

- Pannello di controllo touch: SIEMENS

- Strumenti di misura e regolazione: E&H

- Passerelle portacavi in acciaio inox forma G e U, rete senza coperchio superiore

- Tutto l'acciaio inossidabile viene acquistato in Europa con certificati secondo EN 10204

NOTA:

L'aggiunta di sostanze chimiche nell'acqua del pastorizzatore a tunnel deve essere conforme alla resistenza di questi materiali e deve essere garantita dal distributore chimico locale!

Controllo dinamico PU attivo

Il controllo dinamico PU (numero di unità di pastorizzazione) consente che in nessun caso il prodotto sia sovrapastorizzato. La piattaforma del sistema è la deviazione virtuale del pastorizzatore su più file che ci consente di monitorare sempre in quale posizione si trovano le lattine all'interno del pastorizzatore. In caso di arresto, il sistema reagisce in modo tale che il nastro principale all'interno del pastorizzatore si arresti e il raffreddamento delle lattine nelle zone di surriscaldamento e mantenimento inizi con l'intenzione di ridurre la temperatura del prodotto al di sotto del punto di interruzione PU (per la birra è calcolato a 70°C). Il nostro software sta monitorando la durata dell'arresto per tutto il tempo e sulla base di un'ampia gamma di coefficienti di trasferimento del calore sappiamo esattamente quanto tempo abbiamo bisogno di raffreddare per raffreddare il prodotto al di sotto della temperatura di taglio del PU e dopo che l'arresto è stato annullato, sappiamo esattamente quanto tempo occorre per ristabilire il regime di temperatura che era in funzione prima dell'arresto e per riavviare il nastro principale.

La questione importante è che il controllo dinamico PU attivo non finisce qui. Ad ogni arresto è normale che il prodotto riceva più PU del previsto in condizioni equilibrate. Ciò significa che per ulteriori temperature di processo i SET point delle zone di temperatura successive vengono abbassati in modo da raggiungere il PU definito (entro le tolleranze concordate). Questo accade anche in caso di più fermi successivi uno dopo l'altro e in nessun caso il prodotto può uscire eccessivamente pastorizzato (ovviamente non è possibile nemmeno una sotto-pastorizzazione).

Con la tecnologia del controllo dinamico attivo del PU siamo in grado di fornire un perfetto processo di pastorizzazione con il minimo impatto sulle caratteristiche organolettiche del prodotto.

Processo standard:

• Il controllo e la regolazione automatici del PU si basano su un software preciso che calcola (e monitora l'esatta posizione delle lattine all'interno del pastorizzatore) la quantità attuale di unità di pastorizzazione ricevute.

• In caso di arresto della linea, il pastorizzatore avvia il raffreddamento nelle zone richieste (zone di surriscaldamento e mantenimento) con l'obiettivo di ridurre la temperatura del prodotto al di sotto del set point PU. Questo è ottenuto per prevenire il sovradosaggio di PU.

• Quando l'arresto sulla linea viene annullato, il software ricalcola nuovamente la temperatura necessaria dell'acqua di spruzzatura per raggiungere il regime prima che si verificasse l'arresto.

• Il regime di temperatura necessario viene proiettato sulla base dei campioni ricevuti, riempiti con un singolo prodotto bevanda. Nel nostro pastorizzatore di laboratorio tutto il monitoraggio sarà effettuato prima dell'inizio della produzione del sistema adatto.

Registratore E&H

Registratore E&H serie RSG RSH offre registrazione, visualizzazione e monitoraggio senza carta di tutti i valori di processo cruciali allo stesso tempo.

È previsto che il modulo sia montato sull'armadio elettrico del pastorizzatore. Tutti i dati che vengono registrati, vengono archiviati su scheda SD e possono essere utilizzati ulteriormente.

Ecograph offre la possibilità di connessione ethernet al computer locale, consentendo il trasferimento dei dati registrati ai fini del monitoraggio dei parametri di riduzione in tempo reale.

Il computer locale e la connessione Ethernet non sono inclusi nella fornitura e la loro garanzia è un obbligo del cliente.

Dosaggio di prodotti chimici

Al fine di preservare l'acqua di processo che viene immagazzinata all'interno del tunnel il più a lungo possibile e nel frattempo ridurre la possibilità di corrosione delle lattine, offriamo un'opzione di sistema preinstallato per il dosaggio di sostanze chimiche: soluzioni chimiche anticorrosive biocida &.

Il dosaggio delle due sostanze chimiche viene effettuato da due pompe separate, ed avviene direttamente in linea con il supporto di un flussometro. La quantità esatta dei prodotti chimici dosati nell'acqua può essere impostata sulle pompe, mentre il dosaggio viene quindi eseguito automaticamente. Insieme alle pompe viene fornito anche un interruttore di livello flottante (se il livello dei prodotti chimici nei contenitori si abbassa, la macchina segnala un allarme).

Il sistema è previsto per il dosaggio della soluzione di biocida a 80 ppm e della soluzione anticorrosiva a 25 ppm. Se sono necessarie diverse concentrazioni di sostanze chimiche, ciò dovrebbe essere concordato all'inizio del progetto.

Nota: se il cliente decide di installare un proprio hardware per il dosaggio dei prodotti chimici è necessario seguire le istruzioni di un produttore in merito al tipo di prodotti chimici e alle loro concentrazioni. In caso contrario gli elementi della macchina possono essere danneggiati.

UPS

UPS

L'UPS fornisce alimentazione di emergenza a una macchina quando la fonte di alimentazione in ingresso o l'alimentazione di rete si interrompe o viene interrotta. Garantisce che CPU e HMI rimangano alimentate, in modo che tutti i parametri cruciali non vengano persi. Ciò è particolarmente vantaggioso nel caso di pastorizzatori con controllo PU attivo, dove la produzione può essere riavviata in modo molto più preciso con valori PU esatti.

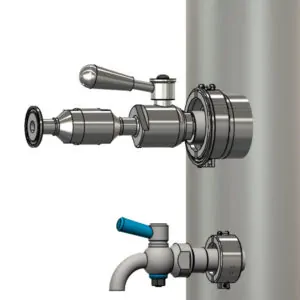

Armatura per la rimozione della condensa

Nella dotazione di base, la macchina viene fornita con valvola di intercettazione manuale, pezzo di pulizia a vapore e manometro sulla tubazione del vapore. Come aggiornamento opzionale, ti offriamo un'armatura aggiuntiva sulla tubazione della condensa, che offre un collegamento facile e semplice in un unico punto, offrendo allo stesso tempo una pratica manutenzione.

La fornitura comprende:

- Scaricatore di condensa a galleggiante a sfera (1 pz)

- Scaricatore di condensa termostatico (1 pz)

- Valvola di non ritorno (2 pz)

- Valvole a sfera manuali (4 pz)

- Materiale per tubazioni aggiuntivo

Apparecchiature per la riduzione della pressione del vapore

Se la pressione del vapore in loco è superiore a 3,0 barg, è necessario un dispositivo di riduzione della pressione del vapore. In dotazione vi offriamo:

• Riduttore di pressione vapore (1 pz)

• Valvola di sicurezza (1 pz)

• Materiale per tubazioni aggiuntivo.

DIMENSIONI

- Larghezza lorda: 2.776 mm

- Lunghezza: 7.170 mm

- Altezza: fino a 2.300 mm

- Superficie di trattamento: 8 m2

parametri tecnici

| Prodotti: | Bevande gassate (birra, sidro, birra frizzante, acqua gassata ecc.) |

| Scopo: | Per pastorizzare il prodotto all'interno delle bottiglie di vetro e garantire un prodotto microbiologicamente stabile. |

| Capacità: | Fino a 2.000 bottiglie all'ora (valido per bottiglie cilindriche da 330 ml con diametro 55mm) |

| Temperatura di riempimento: | Si considera che un prodotto entri nel pastorizzatore con temperatura di ca. 2°C. |

| Regime di temperatura previsto: | – temp. ingresso: T1 = 2ºC – temperatura di pastorizzazione Tp = 70.6ºC* – temp. uscita: T2 = 20-30ºC Le temperature sopra indicate rappresentano la temperatura media misurata direttamente all'ingresso e all'uscita del tunnel dopo la miscelazione del prodotto, prima dell'inserimento della sonda di temperatura al centro del contenitore. * a livello PU = 4 Formula utilizzata per il calcolo di PU = tx 1,259 Tp-80 t = tempo di mantenimento alla temperatura di pastorizzazione Tp = temperatura di pastorizzazione T taglio = 70°C |

| Tempo di elaborazione: |

– mantenendo la temperatura di pastorizzazione: ca. 25,3 min – ciclo totale: app. 128.0 min |

| Potenza elettrica installata: |

P = ca. 12kW Alimentazione: 3Ph, 400V± 5% / 50Hz± 2% Sistema di rete: TN-S |

| Energia termica richiesta | Verrà fornito dopo la conferma del regime di temperatura. |

| Aria compressa : | Consumo e condizioni:

circa 300-500 l/ora Requisito per il controllo della qualità dei solidi in aria |

| Acqua addolcita: | Produzione normale (solo per il rabbocco dell'impianto dell'acqua che evapora e viene sottratta al pastorizzatore): Consumo e condizioni : p = 2-3 bar Q = ca. 900 l/hLa qualità dell'acqua richiesta è: • Acqua dolce – durezza totale dell'acqua 4-6°dH • pH > 7 • Senza particelle • Conducibilità ≥ 50 mS/cm • Temperatura ca. 15°C • Quantità massima di biossido di cloro 0,2 ppm Il consumo durante le fermate ea fine produzione è diverso. |

| dimensioni: | – larghezza lorda: 2.200 mm – larghezza cintura: 1.180 mm – lunghezza: 7.170 mm – altezza: fino a 2.300 mm – superficie di trattamento: 7 m2 Il pastorizzatore è di costruzione monolitica. Le dimensioni sopra indicate sono dimensioni generali. Le dimensioni esatte saranno di conseguenza al layout fornito della macchina. |

| Trasportatori/nastro: | 1. cintura principale cintura a una corsia – 1.180 mm di larghezza2. nastro di alimentazione: trasportatore a più file (lunghezza: 1,5 m); cintura in plastica, altezza 1.100 ± 50 mm 3. nastro trasportatore di uscita: trasportatore a più file (lunghezza: 1,5 m); |

Listino prezzi:

| DESCRIZIONE | PREZZO IN EURO |

| Pastorizzatore a tunnel 1200 bottiglie all'ora | Su richiesta |

| VERSIONI |

|

| Controllo dinamico dell'unità di elaborazione | Su richiesta |

| Registratore E&H | Su richiesta |

| UPS | Su richiesta |

| Dosaggio di prodotti chimici | Su richiesta |

| Armatura per la rimozione della condensa | Su richiesta |

| Riduzione della pressione del vapore | Su richiesta |

| Manutenzione remota | Su richiesta |

Servizi opzionali:

I. Lavori di installazione sul posto …. Su richiesta

Il prezzo è valido per tutti i paesi dell'Unione Europea. Il prezzo include sette giorni di lavoro (+ due giorni di viaggio) di due specialisti sul posto: montaggio e avviamento dell'attrezzatura.

Il prezzo non include: costi di trasporto e sistemazione dei lavoratori. Sarà calcolato individualmente.

II. Lavori di installazione assicurati dal cliente (con la nostra teleassistenza) …. Su richiesta

Vuoi risparmiare i tuoi soldi? Sei tecnicamente abile e non hai paura delle sfide? Le normative igieniche restrittive del tuo paese non consentono la visita di un tecnico specializzato proveniente da un paese straniero? Non aver paura di utilizzare il servizio di assistenza remota.

Come avviene l'installazione della linea di riempimento da parte del nostro cliente, utilizzando la nostra assistenza remota?

1.) Il cliente posiziona tutte le macchine e le collega alla potenza guidato dalla nostra checklist.

2.) Una volta inviate le foto del completamento della fase preliminare si procede con l'avvio e la messa in servizio.

3.) Per prima cosa colleghiamo il PLC della macchina via Internet alla nostra console di servizio nella nostra fabbrica - questo consente al nostro responsabile dell'assistenza di visualizzare e controllare il tuo PLC su uno schermo remoto, come se fosse di persona di fronte alla macchina.

4.) Organizziamo quindi una teleconferenza di Microsoft Teams, con un tuo dipendente che tiene la fotocamera e gli altri che lavorano seguendo le istruzioni del nostro tecnico.

5.) Dopo soli 3-5 giorni di impostazione e configurazione, le prime bottiglie o lattine di vetro piene lasceranno la linea di riempimento.

i manuali di locazione sono forniti esclusivamente in lingua inglese.

UPS

UPS

Recensioni

Non ci sono ancora recensioni.