Leírás

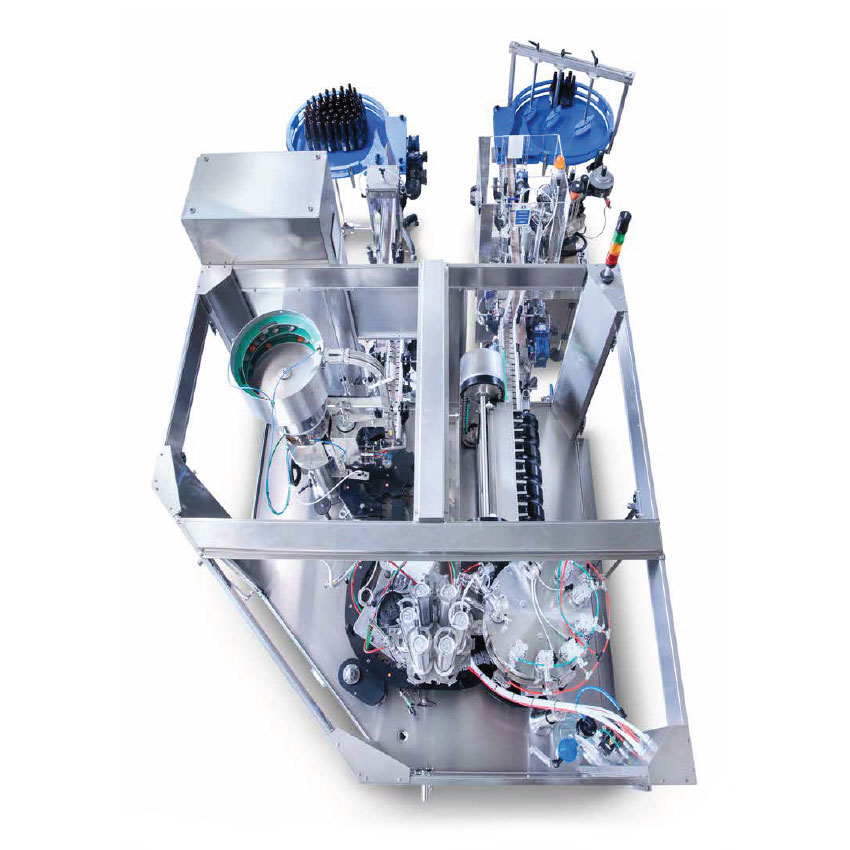

A BFL-MB1200 automata palacktöltő vonal teljesen felszerelt töltéstechnikával rendelkezik, amelynek gyártási kapacitása óránként 1200 palack (0,33 L). A következő összetevőkből és blokkokból áll:

- Automata monoblokk gép az üvegpalackok öblítésére, feltöltésére és lezárására.

- Speciális CIP palack a gép teljes tisztításához és fertőtlenítéséhez zárt körben.

- Magas hőmérsékletű mosókészlet a gép forró belső tisztításához maró oldattal.

- Lineáris címkéző egység papírcímkéknek az üvegeken való felviteléhez.

- Fotocellával elkerülhető az üveg elakadása a címkéző egységben.

- A címkéző egységbe integrált kódoló a töltési nap dátumának kinyomtatására.

- Forgóasztal az üvegek behelyezéséhez.

- Forgóasztal a teljes palackok felhalmozódásához kirakodás előtt (Ø800mm).

- Szállítószalag-rendszer az összes egység csatlakoztatásához.

A palacktöltő vezetéket úgy tervezték, hogy csak egy dolgozóval üzemeltesse.

A palackfeltöltő vonal fő előnyei

…. összehasonlítva más gyártók hasonló gépeivel

Ez az egész palackozási vonal „U-alakú” szállítószalagrendszerben egyetlen kezelővel futtatható.

Néhány más, a piacon elérhető töltőrendszerrel ellentétben, ezzel a sorral könnyen megtölthet különböző méretű palackokat. Rendkívül rugalmas, sokoldalú & gép.

Ez egyszerű megoldás, ha további palackkezelő alkatrészeket vásárol különböző palackátmérőkhöz.

Az átállási idő csak 10/15 perc az egyik palackformátumról a másikra.

Ez a rendszer szintén teljesen automatikus, és nem rendelkezik „kézi” öblítési művelettel, mint néhány piacon lévő rendszer, így sokkal kevésbé munkaigényes és ezért rendkívül hatékony.

Töltőblokkjaink a töltőszelepek elektropneumatikus vezérlésének köszönhetően nagysebességű precíziós feltöltést, valamint sör- és almabor-töltés esetén minimális DO felszedési szintet kínálnak.

Működési módszer:

Az üvegpalackot először rányomják, majd kétszer előzetesen kiürítik.

Miután a nyomás azonos a töltőtartályban és az üvegben, megkezdődik a töltési folyamat.

Amint a folyadék szintje eléri a szellőzőcső végét, több gáz nem távozhat ki a palackból - és a töltőszelep zárva van.

Ülepítési fázis után a szippantó szelep csökkenti a nyomást a palack fejrészében, és a megtöltött palack elhagyja a gépet.

Jellemzők:

■ A töltési szint megbízható kiszámítása a szellőzőcső hossza alapján

■ Alacsony oxigéntartalmú feltöltési folyamat a kettős elővákuumozásnak köszönhetően a közbenső CO XNUMX öblítéssel

■ Zárt CIP áramkör

■ Higiénikus kialakítás

■ Elektropneumatikus vezérlésű töltőszelep működik a maximális rugalmasság érdekében, amelyet a kezelő kezel a fő vezérlőpulton.

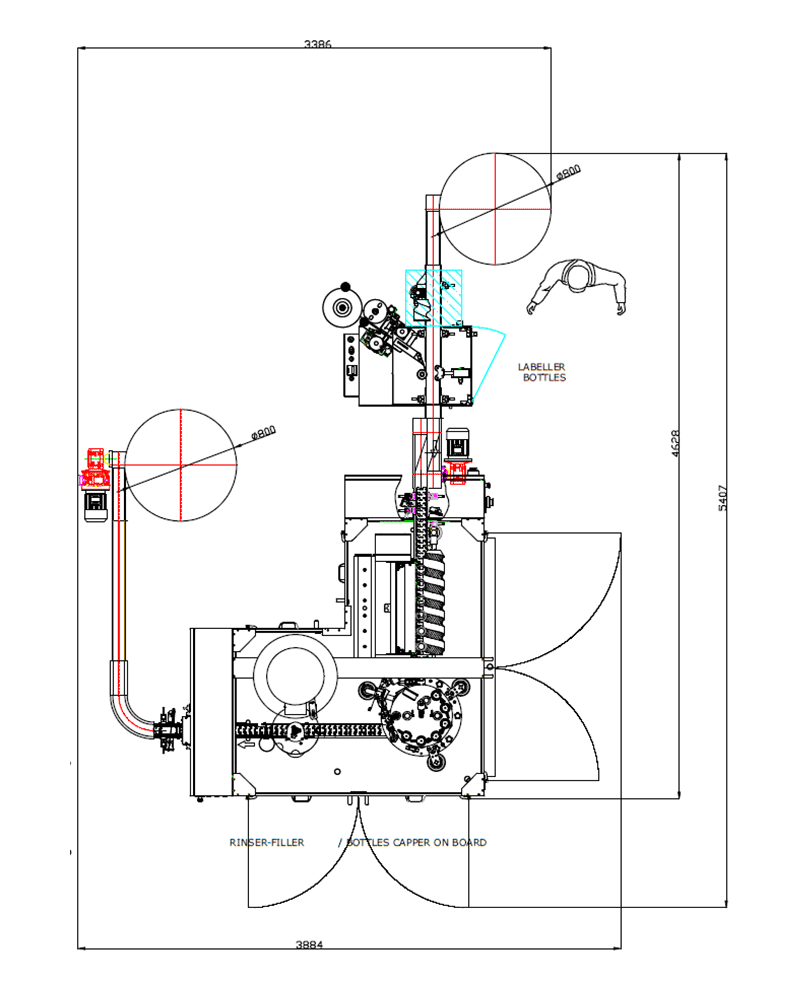

A palackok öblítésére, feltöltésére, kupakolására és címkézésére szolgáló, teljesen felszerelt rendszer vázlata és méretei:

technikai paraméterek

| Töltendő termék | Szénsavas italok, például sör, almabor, habzóbor stb. |

| A konténerek típusa | Üveg palackok |

| Zárás típusa | Koronakupakok Ø 26 mm |

| A palacköblítő helyek száma | 6 |

| Palacktöltő szelepek száma | 6 |

| Palackkorlát fejek száma | 1 |

| Öblítő rendszer | vízzel |

| Töltő rendszer | elektropneumatikus izobár töltőszelepek |

| Töltési hőmérséklet | 0-2 ° C |

| Gép forgása | Óramutató járásával megegyező irányban, 90 ° -os kifolyóval jobbra |

| Nyomás | Max: 2.0 bar - 2.5 bar |

| Palack szabványos méretei | Átmérő min. 50mm / max. 100mm, magasság min. 180mm / max. 340mm |

| Sebesség beállítása | elektronikus, frekvenciaváltóval |

| Ajánlott minimális alapterület | H x Sz: 6000 mm x 4000 mm |

| Kimeneti kapacitás | 1,200 ba / h 330 ml-es üvegpalackokon |

A palack / kannás töltősor a következő fő egységekből áll:

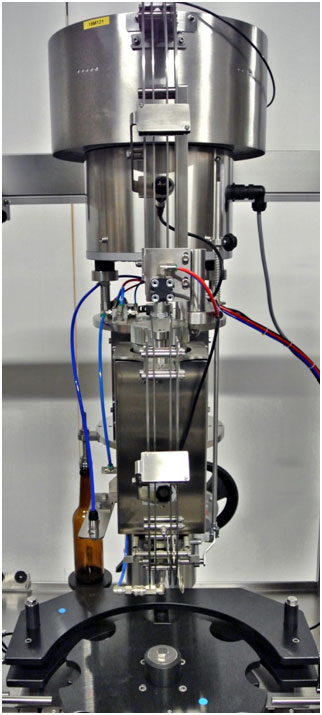

I. Automatikus monoblokk a palackok öblítéséhez és feltöltéséhez

Kiváló minőségű monoblokk gép, amelyet az üvegpalackok öblítésére és izobár feltöltésére terveztek. Hosszú élettartam a speciális kettős oxigénmentesítésnek köszönhetően, hat elektropneumatikus töltőszeleppel az öblítéshez és a feltöltési folyamatokhoz.

Működési kapacitás:

- Akár 960 darab 0.5 lt palackok óránként

- Akár 1200 darab 0.3 lt palackok óránként

A gép a következőket tartalmazza:

- 6 szelepes öblítőegység a palackokhoz

- 6 szelepes töltőegység a palackokhoz

- Korona kupakos applikátor

Öblítő egység:

Öblítő egység:

- Öblítőegység, hat fogóval, standard rögzített fúvókákkal.

- A palackfogók könnyen kiszerelhetők és szétszerelhetők.

- A palackos öblítő modul egyfázisú öblítővízkezeléssel van ellátva

- Elektromos szelep az öblítőfolyadék automatikus vezérléséhez. A szelep megállítja a folyadékáramlást minden alkalommal, amikor a gép leáll, és elindítja azt a gép újraindításakor.

- Manuális toronymagasság beállítása

Töltőegység:

- Ellennyomásos töltőegység, hat elektropneumatikus szeleppel szállítva, amelyek alkalmasak a sör üvegpalackokba töltésére

- Kézi töltőtorony magasságának beállítása a forgótorony használatához különböző palackokkal

- A töltőtoronnyal egy tükörfényes belső felületű tartály és egy szintvezérlő szonda van

- Töltésszint pontosság +/- 2mm

Caps egység:

A koronakupakokat (vagy opcionálisan más típusú kupakokat) az automatikus rezgésadagolón keresztül adagolják közvetlenül a palackokon.

A fedélfejet egy toló tárcsával ellátott csúszkára szerelt villanymotor működteti, amely lehetővé teszi a kupakokon süllyedő menetes fej forgási sebességének növelését vagy csökkentését egy speciális műanyag bütyök segítségével, amely középen működik. Ezért a terhelések kiegyensúlyozott elosztása és hosszú élettartam garantálása.

Az alkatrészek cseréje és a magasságállítás gyors és egyszerű, a fejemelés mechanikus és manuálisan történik a végtelen csavarszűkítőn működő kézikerékkel; speciális biztonsági berendezések azonnal állítsák le a gépet problémák esetén, hogy elkerüljék az üvegek törését és egyéb rendellenességeket.

- A palackok koronadugóval történő lezárása a nagy kapacitású koronás kupakos adagolóval ellátott pneumatikus kupakos tornyon

- AISI 304 rozsdamentes acélból készült automatikus vibráló szortírozó; fel van szerelve a kupak szintjének megfigyelésére szolgáló eszközzel

- AISI 304 rozsdamentes acélból készült sapka jelenlét-ellenőrző berendezéssel ellátott cső

- Zárófej nyomáscsökkentő kúppal az állandó koronás sapka deformációjához.

- Készülék a sörhab eltávolítására sapka előtt - eltávolítja az oxigént a palack nyakából.

Választható felszerelések (árak kérésre):

- Forgó egység kétféle fejjel, ugyanazon a tornyon.

- Speciális fejek: csavaros dugók, gomba dugók, bor dugók, műanyag kupakok.

II. Automatikus gép a palackok címkézésére

Automatikus palackcímkéző egység öntapadó címkék felhelyezéséhez. Automatikus lineáris címkéző gép, amely egy öntapadó címke felhelyezésére szolgál üvegpalackokon. Maximális átmérőjű palackokhoz.

Kapacitás óránként 1500 palack.

- A címke minimális hossza: 10 mm

- A címke maximális hossza: 130 mm

- A címke minimális magassága: 10 mm

- Címke maximális magassága: 80/120/160/240 mm

- A konténer minimális átmérője: 40 mm

- A tartály maximális átmérője: 130 mm

- A konténer minimális magassága: 150 mm

- A konténer maximális magassága: 370 mm

Alapkeret és általános struktúra

- A tartókeret hegesztett acélprofilokból készül, és állítható magasságú lábakkal van ellátva.

- A felső felülete szénacéllemez, AISI 304 rozsdamentes acéllemezzel borítva.

- Az ellenőrzés AISI 304 rozsdamentes acéllemezzel borított oldalsó ajtókon és a keretoldali szegélyléceken keresztül lehetséges.

- A gép standard színe: RAL 7038.

- A gép előkészítette a második címkézőállomás telepítését a jövőben.

Öntapadó címkéző állomás

Gép, amely egy függőleges tárgylemezre szerelt öntapadó címkéző állomással rendelkezik, és könnyen állítható:

- Léptető motor

- A nyomtató egység működtetésére előkészített meghajtó és vezérlő mikroprocesszor (opcionális)

- A rugókra szerelt kontrasztgörgős gumitekercs húzása

- Címkézési nyelv 80/120/160/240 mm magasságú címkékhez

- Támasztó orsólemez Ø 320mm, letekercselő tengellyel ellátva

- Motoros címkés papírtekercs

- Palackok detektálása fotocella

- Címkeérzékelő fotocella

- A meghajtó gombjai a csoporthoz tartoznak

- Doboz, amely rozsdamentes acélból készült meghajtót és elektromos alkatrészeket tartalmaz, nyitott hozzáférhető panellel, teljes zárral

- Manuálisan állítható rozsdamentes acél tartó rendszer, komplett digitális kijelzővel az egyszerű beállításhoz

- Karbantartás és kenés egyszerű és rövid időigényes a felhasznált alkatrészek és anyagok kiváló minősége miatt

- A gépet úgy tervezték, hogy maximális hozzáférhetőségű legyen tisztítás és törmelékeltávolítás céljából

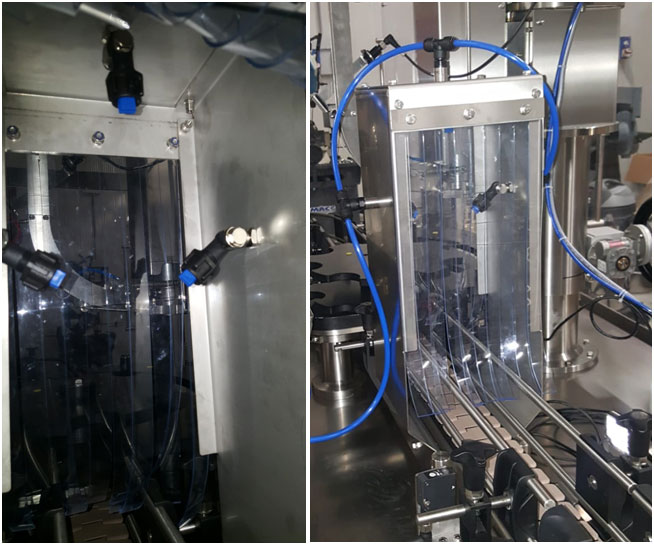

Biztonsági őrök

- Biztonsági őrök vannak jelen az alapkeret teljes kerületén.

- A védőburkolatok AISI 304 rozsdamentes acélból készülnek, átlátszó anyagú ablakokkal. A kinyitható ajtók reteszelő típusú mikrokapcsolókkal vannak felszerelve.

- A fő hajtómű koronacsavaros féreg típusú és olajfürdővel kenhető.

- Az adagolócsavaros erőátviteli rendszerek biztonsági elektromechanikus tengelykapcsoló-berendezésekkel vannak ellátva, amelyek palackelakadás esetén megállítják a gépet.

Törlõ rendszer

- Szivacsgörgőkkel letörölhető címkék.

Gépvezérlő rendszer

- A pneumatikus berendezés kompletten nyomásszabályozó egységgel, légszűrővel és levegő kenőberendezéssel rendelkezik.

- A vízálló fő elektromos panel beépítve van a gép szerkezetébe.

- Az összes gépi kezelőszerv és az állapot- / jelzőfények egyetlen kezelőpanelen vannak központosítva, eltávolítható nyomógomb állomással kiegészítve (vészleállítás + impulzus mozgó gombok).

- Gépi automatikus zárás palackok visszahelyezése esetén a kifolyó oldalon.

- Minden elektromos és pneumatikus áram- és vezérlőáramkör a legújabb alkalmazandó nemzetközi szabványoknak megfelelően készül.

Korróziógátló kezelés

- Nem korróziónak kitett anyagok használata rozsdamentes acélként, színesfémötvözetekként és műanyagként.

- A szénacél alkatrészek korróziógátló kezelésen mennek keresztül, többszöri bevonattal epoxi festéssel.

DÁTUMI KÓD

- Kijelző: 2,8 "színes LCD kijelző

- Plug'n Play design: Hewlett Packard TIJ 2.5 nyomtatási technológia

- Nyomtatható képek: Alfanumerikus, logó, dátum / idő, lejárati idő

- Nyomtatható vonalak: 1,2,3,4 vonalak. A vonal mérete az 12.7 mm-re korlátozódik

- Szállító sebessége: 76 méter percenként

IV. Forgóasztalok a palackok kézi be- és kirakásához

V. Szállítószalagok a palackok minden egység közötti szállításához

- A teljes szállítószalag-készlet AISI 304 rozsdamentes acélból, kopásálló műanyag görgőkkel és csúszó profilokkal.

- Asztali típusú szállítószalag, AISI 304 rozsdamentes acélból (vagy Delrinből).

- A palackokat rozsdamentes acél és plasztikus érintkezõ profilok oldalsó védõsínek vezetik, szélességük állítható.

- Adja meg az eszközt, hogy a palackokat pneumatikus karral el tudja helyezni.

- Adja be az eszközt az üvegek középre állításához minden művelet előtt, mikrometrikus szélességet kézikerékkel állítva.

- Eszköz a palackok stabilizálására a címkézés és a törlés során, mikrometrikus magasságállítással, kézikerékkel, szinkronizált sebességgel az egyik szállítószalaghoz képest.

- A betápláló kapu zárszerkezete manuálisan vagy automatikusan működtethető.

1. művelet: A palackok betöltése a betápláló forgóasztalra (pótolható szállítószalaggal)

A palackokat manuálisan töltik be a forgó bemeneti asztalra, majd egy szállítószalaggal automatikusan a fő monoblokkhoz szállítják, hogy készen álljanak az öblítésre, a töltésre és a lezárásra.

A bemeneti forgóasztal adott esetben helyettesíthető egy szállítószalaggal, amely más palackokból szállítja a palackokat.

- Adagoló forgóasztal a palackok kézi betöltéséhez - átmérője 800 mm

2. művelet: A palackok címkézése

A palackokat a szállítószalaggal együtt szállítják a címkéző egységhez, önragasztó címkék felvitelére.

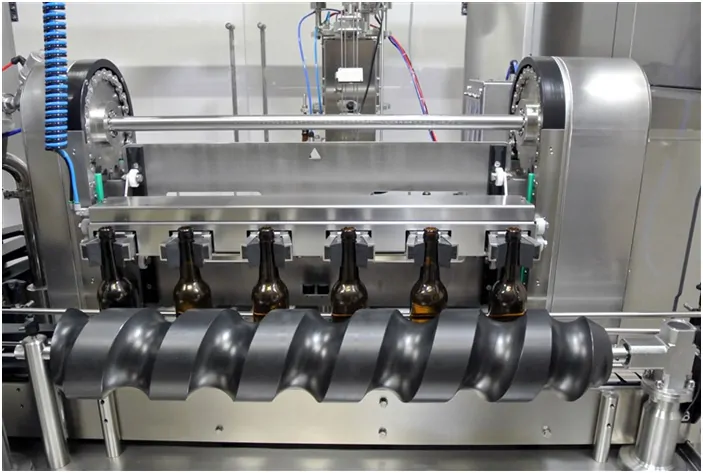

3. művelet: A palackok öblítése a hat megfogóval ellátott öblítőtornyon

A palackokat egy adagolt csiga választja el egymástól, hogy az öblítő csipeszei felvehessék őket.

Miután a palackok a megfelelő helyzetben vannak, a csipeszek felkapják és felfordítják az öblítő hátsó részéhez, ahol a vízsugarakkal öblítik le őket.

A lefolyó vizet egy gyűjtőn keresztül gyűjtik össze a fúvókák alatt, és ezt azután elvezethetik vagy újrahasznosíthatják, szűrhetik és szükség szerint újrafelhasználhatják (opcionális készletre van szükség).

Az öblítési ciklus befejezése után az üvegeket visszahelyezik a szállítószalagra, és az adagoló csiga áthelyezi őket a töltőegység felé.

4. művelet: A palackok feltöltése az elektropneumatikus ellennyomásos szelepekkel ellátott töltőegységen

A töltőegység alkalmas a palackok ellennyomásos feltöltésére szénsavas italokkal, CO 3 öblítéssel, legfeljebb XNUMX bar ellennyomással.

Az adagoló mechanizmus lineáris, lépésenkénti üzemmódban működik, és a palackokat egymás után mozgatja a töltőegység belsejében, hogy egy-egy üveget helyezzenek mindegyik töltőszelephez.

Amikor mind a hat üveg eléri a megfelelő töltési helyzetét, az egyes szelepek alatti pneumatikus hengerek felemelik az üvegeket, és közvetlenül érintkezésbe hozzák a töltőszelepekkel, lezárva a nyakat.

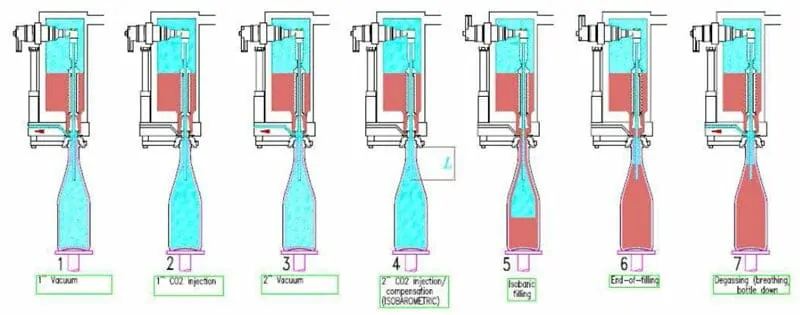

A palack feltöltési szakaszai

| 1. fázis | Első előszívás | A palack felemelése után elindul a vákuumszivattyú - elszívja a levegőt a palackból |

| 2. fázis | Első CO2 befecskendezés | A porszívócső bezáródik, és megkezdődik a CO2 befecskendezése - az üveg feltöltése CO2-vel |

| 3. fázis | Második elszívás | A CO2 szelepe bezárul és a porszívó szivattyú beindul - kimeríti a CO2-t a palackból |

| 4. fázis | Második CO2 befecskendezés | A vákuumcső nagyon rövid ideig nyitva marad, amíg a CO2 kinyílik, majd bezáródik |

| 5. fázis | Az ital feltöltése | Amikor a palack belsejében lévő nyomás megegyezik a felső töltő tartályban lévő nyomással, a töltőszelepek nyitva vannak, és a palack töltési folyamata megkezdődik |

| 6. fázis | A töltés vége | Amikor a palack feltöltése befejeződött, rövid szünet után a pálca nyitva van a palack gáztalanításához |

| 7. fázis | Gáztaianítási | Az elektromechanikus szelep kinyitja és gáztalanítja a palackot |

A fenti megnevezési ciklusok mindegyike beállítható és rögzíthető a PLC-ben, hogy a jövőben ellenőrizhessék és használhassák őket.

5. művelet: A palackok lezárása

- A palackok koronadugóval történő lezárása a nagy kapacitású koronás kupakos adagolóval ellátott pneumatikus kupakos tornyon

A fedélelosztó felső részében egy forgótorony található, 6 fedéllel ellátott hengerrel. A hengerek eltávolíthatók és újratölthetők, amikor a fedelek elhasználódnak. A hengereket offline állapotban töltik fel, és időközönként gyorsan felszerelhetők. Minden henger egyenként akár 300 fedelet is elfér, ami körülbelül egy óra teljes termelési autonómiát kínál mind a 6 teli hengerrel.

Különleges felszerelésként rozsdamentes acél hengerekből állnak rendelkezésre, amelyek csökkentik az utántöltések közötti leállási időt.

6. művelet: A teli palackok mosása

A teli palackokat mossuk, hogy eltávolítsuk a maradék habot az üvegek külsejéről.

7. művelet: A teli palackok kirakása a kimenő forgóasztaltól (helyettesíthető egy kimenő szállítószalaggal)

A palackokat manuálisan kirakják a rotációs kimeneti asztalról.

A kimeneti forgóasztal opcionálisan helyettesíthető egy szállítószalaggal, amely a teli palackokat egy másik gépbe szállítja.

Vezérlőpult (érintőképernyő):

Távoli segítség az interneten keresztül

Interaktív HMI interfész az OMRON PLC-n a helyszíni gyártás előrehaladásának nyomon követéséhez, a gyártásmenedzsment & vezérléséhez és távoli segítségnyújtáshoz.

A rendszer lehetővé teszi technikusunk számára, hogy problémák esetén közvetlenül kapcsolatba lépjen ügyfeleinkkel.

A gép és a távoli rendszer közötti kétirányú kommunikáció lehetővé teszi, hogy valós időben lássa, hogy a kezelő megfelelően dolgozik-e az érintőképernyőn, és felhasználható-e a gép oldalról történő irányítására valós idejű beavatkozás céljából (ha szükséges, az ügyfél igényei szerint).

Árlista :

ALAPKONFIGURÁCIÓ

|

|

| LEÍRÁS |

ÁRAK EURÓBAN |

| Automatikus monoblokk palacköblítő egységgel, palacktöltő egység, palackzáró egység + alkatrészek egy formátumú palackhoz és koronakupakok Ø26mm | Igény szerint |

| A palackzáró egység már a monoblokk része, egy palack formátumhoz való alkatrészekkel és Ø26 mm-es koronakupakkal | Igény szerint |

| Cumi palackok / csészék a CIP folyamathoz - a palacktöltő szelepek tisztításához | Igény szerint |

| Magas hőmérsékletű mosókészlet 85 ⁰C hőmérsékleten - CIP forró maró oldat számára a belső tisztításhoz | Igény szerint |

| CO XNUMX -ot injektálunk az üveg nyakába, mielőtt a koronával lezárjuk | Igény szerint |

| Permetezőszer a palackfedél után, hogy a palackok külső felületét felesleges habtól mossa | Igény szerint |

| A termékkel érintkező alkatrészek rozsdamentes acélból AISI 316 (almabor kezeléséhez szükséges) | Igény szerint |

| Lineáris öntapadó címkéző egység az üvegek körbefogásához | Igény szerint |

| Az orsó címkéjének vége - riasztás | Igény szerint |

| Palackelakadás jelzése - együttműködés a riasztóval | Igény szerint |

| Tintasugaras dátum kódoló a címkéző egységbe integrálva | Igény szerint |

| TELJES ÁR |

Igény szerint |

| LEHETŐSÉGEK A FŐ MONOBLOCK SZÁMÁRA (ÖBLÍTŐEGYSÉG, TÖLTŐEGYSÉG, FELTÖLTŐ egység | |

| LEÍRÁS | ÁRAK EURÓBAN |

| ROPP záróegység – egy formátumú, 28×15 ROPP (a koronazáró egység helyett) | Igény szerint |

| Pneumatikus rozsdamentes acél membránszivattyú a bemeneti cső csatlakozásaival | Igény szerint |

| Visszacsapó szelep italok beömlő vezetékéhez | Igény szerint |

| Tartalék tömítések a hat töltőszelephez | Igény szerint |

| Modem Ethernet csatlakozással a távoli szoftveres segítségért | Igény szerint |

| Kezelhető alkatrészkészlet további palackformátummal (különböző átmérőjű) | Igény szerint |

| Hat további töltőcső - minden további palacktöltési szinthez szükséges | Igény szerint |

| Zárt rendszerű öblítés puffertartállyal, szűrőrendszer & termék újraindító szivattyú (perecetsavval történő öblítéshez) | Igény szerint |

| Szállítószalag-rendszer a címkéző & Microblock csatlakoztatásához a rotációs palackadagoló asztallal együtt & rotációs ürítőpalack-gyűjtőasztal Ø800mm (egyszemélyes működtetéshez) | Igény szerint |

| OPCIÓK A PALack KAPCSOLÓ EGYSÉGHEZ | |

| LEÍRÁS | ÁRAK EURÓBAN |

| Kezelhető alkatrészek további formátumú átmérőjű palackokkal | Igény szerint |

| A sapkák szintellenőrző készüléke a kupakok etető táljában | Igény szerint |

| Készülék a palack kupakjának kimutatására a gép kijáratánál | Igény szerint |

| CO XNUMX -ot injektálunk az üveg nyakába, mielőtt a koronával lezárjuk | Igény szerint |

Választható szolgáltatások:

I. Telepítési munkálatok a helyszínen…. hívjon árat

Az ár az Európai Unió valamennyi országára érvényes. Az ár magában foglalja a szakemberek ötnapos munkáját (+ 2 napos utazás) a berendezés helyszíni összeszerelésénél és indításánál.

Az ár nem tartalmazza: a munkavállalók költségeit és szállását. Egyénileg kiszámított.

II. Az ügyfél biztosítja a telepítési munkákat (távoli segítségünkkel). hívjon árat

Meg akarja menteni a pénzét? Technikailag jártas vagy, és nem félsz a kihívásoktól? Az Ön országának higiéniai korlátozó rendelkezései nem engedik-e meglátogatni egy külföldről szakosodott technikust? Ne féljen használni a távsegítség szolgáltatást.

Milyen módon telepíti vevőnk a töltősort távoli segítségünkkel?

1.) A vevő elhelyezi az összes gépet, és az ellenőrzőlista vezérlésével összekapcsolja az áramellátással.

2.) Miután elküldtük az előzetes szakasz befejezéséről fényképeket, folytatjuk az indítást és az üzembe helyezést.

3.) Először az interneten keresztül csatlakoztatjuk a gép PLC-jét a gyárunkban lévő szervizkonzolunkhoz - ez lehetővé teszi a szolgáltatási menedzserünk számára, hogy távoli képernyőn tekintse meg és vezérelhesse PLC-jét, mintha személyesen lenne a gép előtt.

4.) Ezután megszervezünk egy Microsoft Teams konferenciahívást, amelynek egyik munkatársa tartja a kamerát, a többiek pedig technikusunk utasításai szerint dolgoznak.

5.) Csak 3-5 napos beállítás és konfigurálás után az első teljes üvegpalackok elhagyják a töltősort.

Videó:

Öblítő egység:

Öblítő egység:

Vélemények

Nincs vélemény még.