Опис

Автоматична лінія розливу пляшок і банок BCFL-MB1500TP є повністю обладнаною технологією розливу з виробничою потужністю до 1500 пляшок або банок (0,33 л) на годину, з тунельним пастеризатором. Він складається з таких компонентів і блоків:

- Автоматична моноблочна машина для полоскання, наповнення та закривання алюмінієвих банок

- Набір деталей для полоскання, наповнення та закупорювання скляних пляшок в основному автоматичному моноблоці - набір змінює функціональність основного моноблока, використовуючи його для операцій зі скляними пляшками.

- Спеціальна пляшка CIP для повного очищення та дезінфекції машини в замкнутому контурі.

- Набір високотемпературних пральних машин для гарячого внутрішнього очищення машини при температурі 85 ⁰С за допомогою їдкого розчину

- Блок лінійного маркування для нанесення паперових етикеток на банки та пляшки.

- Фотоелемент, щоб уникнути застрягання пляшок / банок у пристрої для маркування.

- Кодер, інтегрований в модуль маркування для друку дати заповнення дня.

- Пастеризатор тунелю

- Сушильний тунель

- Машина для запаювання коробок із ПВХ стрічкою

- Напівавтоматичний обмотувач піддонів

- Система CIP

- Поворотний стіл для вставки банок або пляшок.

- Поворотний стіл до повного накопичення кабін / пляшок перед вивантаженням (Ø800 мм).

- Конвеєрна система для з'єднання всіх блоків один з одним.

Лінія розливу пляшок і банок призначена для експлуатації лише з одним працівником.

Потужність роботи:

– До 1200 шт. 0.5 л пляшок або банок на годину

– До 1500 шт. 0.3 л пляшок або банок на годину

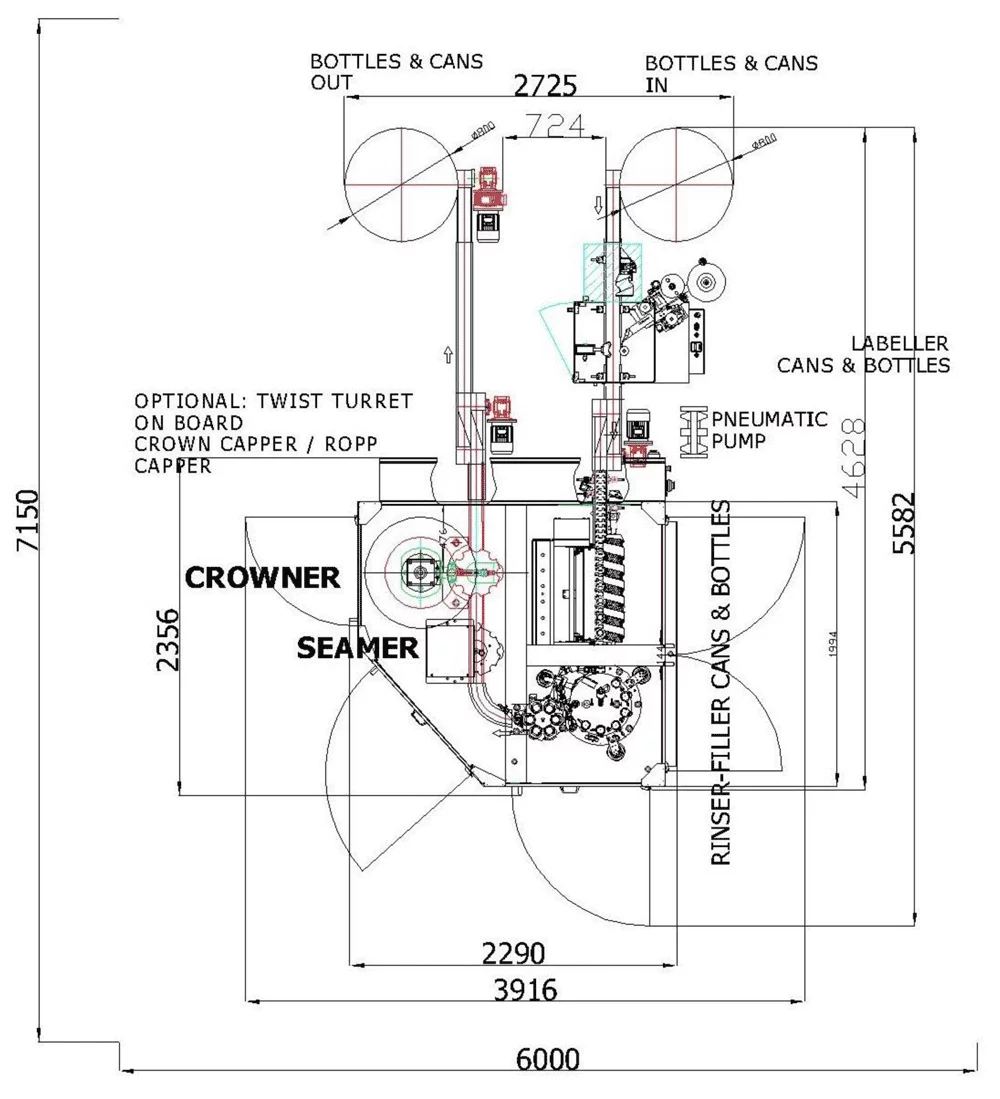

Схема та розміри повністю обладнаної системи для наповнення банок та пляшок:

Схема і розміри повністю укомплектованої системи розливу банок і пляшок, включаючи тунельний пастеризатор:

Технічні параметри

- Продукт напою: Газовані напої, такі як пиво, сидр, ігристе вино тощо.

- Тип пляшки: Скляні пляшки та алюмінієві банки

- Тип закупорювання пляшок: коронкові ковпачки Ø 26 мм або ковпачки ROPP (за вибором замовника - необов’язково обидва типи кришок)

- Тип закупорювання банок: Машина для консервів

- Кількість полоскань пляшок: 6

- Кількість клапанів для наповнення пляшок: 6

- Кількість укупорочних голів пляшок: 1 + укупорочувальна головка для банок

- Система ополіскування: водою - з одностадійною водопідготовкою

- Система наповнення: електропневматичні, ізобарні заповнювальні клапани

- Температура наповнення: 0-2 ° C

- Вміст CO2: Макс. 5,5 г / л.

- Тиск: Макс .: 2.0 бар - 2.5 бар

- Стандартні розміри пляшки: Діаметр хв. 50 мм / макс. 100 мм, висота хв. 180 мм / макс. 340мм

- Обертання машини: за годинниковою стрілкою

- Регулювання швидкості: електронне, за допомогою інвертора частоти

- Фотоелементи з системою автоматичного запуску / зупинки: розташовані на вході та виході

- Рекомендована мінімальна площа підлоги: Д х Ш: 8000 мм х 6000 мм

- Вихідна потужність: до 1500 бар / ч (пляшки 330 мл) / до 1200 бар / час (пляшки 500 мл)

Лінія наповнення пляшок / банок складається з таких основних одиниць:

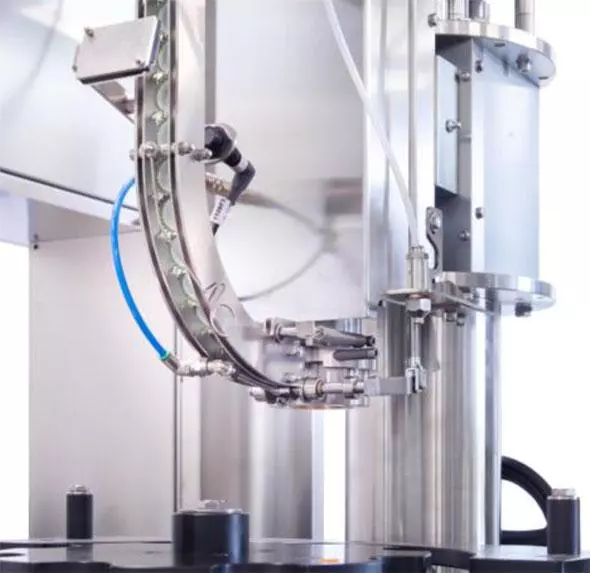

I. Автоматичний моноблок для полоскання та наповнення пляшок / банок

Високоякісна моноблочна машина, призначена для промивання та ізобарного наповнення алюмінієвих банок або скляних / алюмінієвих пляшок. Тривалий термін служби завдяки нашій спеціальній подвійній дегазації кисню з шістьма електропневматичними заповнювальними клапанами для процесів промивання та наповнення.

Потужність роботи:

– До 1200 шт. 0.5 л пляшок або банок на годину

– До 1500 шт. 0.3 л пляшок або банок на годину

Машина включає:

- 6-клапанна ополіскувальна установка для пляшок і банок

- 6-клапанний блок наповнення пляшок і банок

- Аплікатор кришок для банок

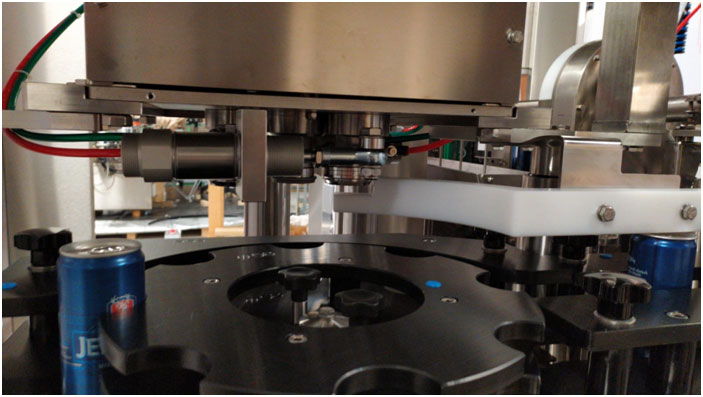

- Машина для закриття банок

Основні риси:

Ополіскувач:

- Полоскання, що постачається з шістьма захоплювачами зі стандартними фіксованими насадками.

- Банки / прокладки для захоплення пляшок можна легко швидко та швидко розібрати та розібрати.

- Модуль ополіскувача для банок / пляшок постачається з одноступеневою обробкою водою для промивання

- Електроклапан для автоматичного регулювання промивної рідини. Клапан зупиняє потік рідини для очищення кожного разу, коли машина зупиняється і запускає її при повторному запуску машини.

- Ручне регулювання висоти вежі

Заправна одиниця:

- Блок наповнення проти тиску, що постачається з шістьма електропневматичними клапанами, придатними для наповнення пива у скляні пляшки та алюмінієві банки

- Ручне наповнення башти регулювання висоти для використання поворотної башти для консервних банок

- Наповнювальна турель має резервуар з дзеркальною полірованою внутрішньою поверхнею і контрольний зонд рівня

- Точність рівня заповнення +/- 2mm

Машина для бідонів:

- Вхідний отвір для промивання води та COXNUMX забезпечений шаровими клапанами, виготовленими з нержавіючої сталі.

- Впуск продукту в комплекті з пневматичним дросельним клапаном.

- Панель з манометром s / steel та регулюванням тиску для підйомних домкратів та протитиску у верхньому баку.

- Верхній резервуар забезпечений манометром і термометром з нержавіючої сталі.

- Вакуумметр на вакуумному баку.

- Зручний користувачеві Omron 7-дюймовий кольоровий HMI сенсорний екран & PLC

- 3 кольорові світлодіоди для індикації стану.

- Значно вдосконалений дизайн з багатьма новими та вдосконаленими функціями, включаючи:

- Швидший цикл заповнення

- Вбудований безщітковий електронний пристрій для більш точного позиціонування банок та швидшого обслуговування

- Зручний користувачеві Omron 7-дюймовий кольоровий HMI сенсорний екран & PLC

- Повне управління циклами машин через інтерактивний сенсорний екран

- IoT Smart Device: Повне підключення до Інтернету для віддаленої технічної діагностики та допомоги

- Легка видимість і доступ з усіх боків через прозорі двері для легкого обслуговування

- Гнучкість заповнення алюмінієвих банок будь-якого розміру

- Легка і швидка зміна формату банок

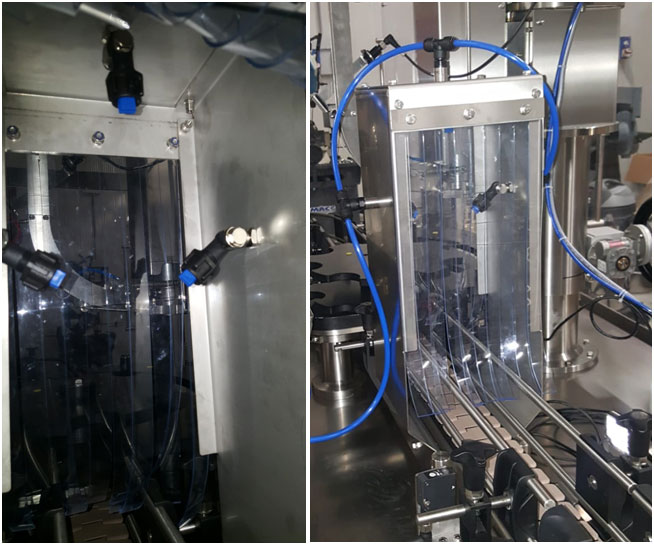

II. Автомат для маркування пляшок / банок

Автоматичний блок маркування пляшок / банок для нанесення самоклеючих етикеток. Автоматична машина для лінійного маркування, обладнана для нанесення однієї самоклеючої етикетки на скляні пляшки або банки. Для пляшок з максимальним діаметром 300 мм.

Продуктивність до 1500 пляшок або банок на годину.

- Мінімальна довжина етикетки: 10 мм

- Максимальна довжина етикетки: 130 мм

- Мінімальна висота етикетки: 10 мм

- Максимальна висота етикетки: 80/120/160/240 мм

- Мінімальний діаметр контейнера: 40 мм

- Максимальний діаметр контейнера: 130 мм

- Мінімальна висота контейнера: 150 мм

- Максимальна висота контейнера: 370 мм

Базовий фрейм і загальна структура

- Опорний каркас виготовлений із зварених сталевих профілів та оснащений регульованими по висоті ніжками.

- Верхня поверхня - пластина з вуглецевої сталі, покрита металевим листом AISI 304.

- Огляд можливий через бічні дверцята та борти борту, облицьовані пластиною з нержавіючої сталі AISI 304

- Стандартний колір машини: RAL 7038.

- Машина заздалегідь встановлена для встановлення другої станції маркування в майбутньому.

Станція для самоклеєння етикеток

Машина, оснащена однією самоклеючою етикеткою, встановленою на вертикальних слайдах, що легко регулюються, що складається з:

- Кроковий двигун

- Мікропроцесор для керування та керування друкованим блоком (додатково)

- Перетягуючий гумовий рулон з контрастним валком, встановленим на пружинах

- Язичок для маркування етикеток висотою 80/120/160/240 мм

- Опорна барабанна пластина Ø 320 мм, оснащена валом для розмотування

- Моторизована машина для намотування паперу для етикеток

- Фотоелемент виявлення пляшок

- Фотоелемент виявлення міток

- Кнопки приводу, що входять до групи

- Коробка, що містить привід та електричні деталі з нержавіючої сталі, з відкритою панеллю доступу у комплекті із загальним перемикачем блокування

- Ручна регульована система підтримки з нержавіючої сталі, в комплекті цифровий індикатор для легкого регулювання

- Технічне обслуговування та змащування вимагає легкого та короткого часу завдяки високій якості використовуваних компонентів та матеріалів

- Машина була розроблена таким чином, щоб мати максимальну доступність для очищення та видалення сміття

Безпека охоронців

- По всьому периметру базової рами є захисні кожухи.

- Щитки виготовлені з нержавіючої сталі AISI 304 з прозорими вікнами. Двері, що відкриваються, оснащені мікроперемикачами блокування.

- Основна коробка передач виконана з черв'ячно-гвинтовим черв'яком та змащена масляною ванною.

- Системи подачі гвинтових передач комплектуються запобіжними електромеханічними пристроями зчеплення, що зупиняють машину у разі заклинювання пляшки.

Система для чищення

- Етикетки, що протираються губковими валиками.

Машинна система управління

- Пневматична установка комплектується блоком регулювання тиску, повітряним фільтром та повітряним мастилом.

- Основна електрична панель водонепроникного типу вбудована в конструкцію машини.

- Всі елементи керування машиною та індикатори стану / сигналу централізовані на одній панелі оператора у комплекті зі знімною кнопковою станцією (аварійна зупинка + кнопки імпульсного руху).

- Автоматичне закриття подачі машини в разі накопичення пляшок на стороні розряду.

- Усі електричні та пневматичні ланцюги живлення та управління побудовані відповідно до останніх чинних міжнародних стандартів.

Антикорозійна обробка

- Використання матеріалів, що не піддаються корозії, як нержавіюча сталь, кольорові сплави та пластмаси.

- Деталі з вуглецевої сталі піддаються антикорозійній обробці епоксидною фарбою, що наносить покриття.

DATE CODER

- Дисплей: 2,8 "повнокольоровий РК-дисплей

- Дизайн Plug'n Play: технологія друку Hewlett Packard TIJ 2.5

- Версії для друку: буквено-цифровий, логотип, дата / час, дата закінчення терміну дії

- Вертикальні лінії: лінії 1,2,3,4. Загальна лінія висотою дорівнює 12.7 мм

- Швидкість конвеєра: 76 метрів за хвилину

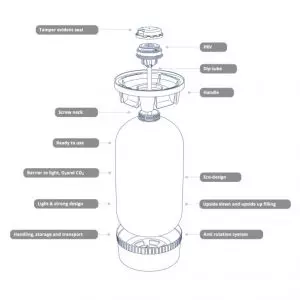

III. Автомат для закупорювання пляшок

Одноголовий автоматичний блок закупорки з максимальною пропускною здатністю 2.700 пляшок на годину підходить для нанесення алюмінієвих кришок на циліндричні скляні пляшки діаметром від 30 мм до 115 мм і висотою від 160 до 355 мм.

Коронкові ковпачки (або, за бажанням, інші типи ковпачків) дозуються через автоматичний подавач вібрацій безпосередньо на пляшки.

Закриваюча головка управляється електричним двигуном, встановленим на повзуні з розширювальним шківом, що дозволяє збільшити або зменшити швидкість обертання різьбової головки, що опускається на ковпачки, щоб закрити через спеціальний пластиковий кулачок, що працює в центрі. Тому розподіл навантажень відбувається збалансовано і гарантує довгий термін експлуатації.

Зміна деталей та регулювання висоти швидкі та прості, піднімання головки відбувається механічно і відбувається вручну за допомогою ручного колеса, що працює на нескінченному гвинтовому редукторі; спеціальні запобіжні пристрої негайно зупиняють машину на випадок проблем, щоб уникнути поломок пляшок та будь-яких інших аномалій.

- Закупорювання пляшок пробковими пробками на пневматичній башті з закупорюванням, обладнаній подавачем коронкових ковпачків великої ємності

- Закривання банок алюмінієвими ковпачками на поворотній машині

- Автоматичний вібраційний підбирач, виготовлений з нержавіючої сталі AISI 304; обладнаний пристроєм для моніторингу рівня в стеку

- Жолоб, обладнаний приладом контролю присутності, виготовлений з нержавіючої сталі AISI 304

- Накидна головка з конусом, що закриває тиск, для постійної деформації кришки коронки.

- Пристрій для видалення пивної піни перед закупорюванням - воно видаляє кисень із горлечка пляшки.

Додаткове обладнання (ціни за запитом):

- Обертовий блок з головками двох типів, встановленими на одній башті.

- Спеціальні головки для: гвинтові пробки, грибні пробки, винні пробки, пластикові ковпачки.

IV. Поворотні столи для ручного завантаження та вивантаження пляшок / банок

V. Конвеєри для транспортування пляшок / банок між усіма блоками

- Повний комплект конвеєрів, виготовлений з нержавіючої сталі AISI 304, із зносостійкими пластиковими роликами та висувними профілями.

- Стрічковий конвеєрний стрічок, виготовлений з нержавіючої сталі AISI 304 (або Delrin).

- Пляшки направляються з нержавіючої сталі плюс пластикові контактні профілі, бокові огорожі, що регулюються по ширині.

- Подайте пристрій для виведення пляшок / банок за допомогою пневматичного важеля.

- Подайте пристрій для центрування пляшок / банок перед кожними операціями з мікрометричним регулюванням ширини ручним колесом.

- Пристрій для стабілізації пляшок / банок під час маркування та протирання з мікрометричним регулюванням висоти ручним колесом із синхронізованою швидкістю до одного з конвеєрів.

- Пристрій блокування вхідних воріт можна керувати вручну або автоматично.

Перша операція: завантаження пляшок або банок на поворотний стіл подачі (може бути замінений транспортером подачі)

Банки та пляшки завантажуються вручну на поворотний вхідний стіл, після чого вони автоматично транспортуються конвеєром до основного моноблоку, щоб бути готовим до промивання, наповнення та закупорювання.

Вхідний поворотний стіл може бути додатково замінений транспортером, який транспортує пляшки та банки з іншої машини.

- Подавальний поворотний стіл для ручного завантаження пляшок і банок - діаметр 800 мм

2-а операція: маркування пляшок (і банок, якщо це потрібно)

Банки та пляшки транспортуються транспортером до блоку етикетування для нанесення самоклеючих етикеток.

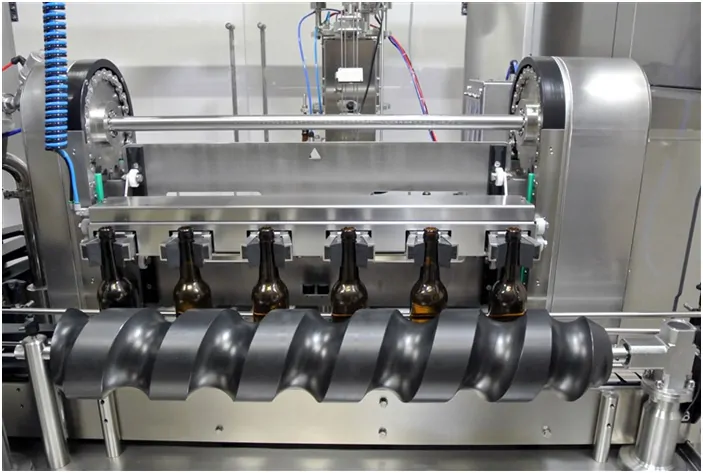

3-а операція: промивання пляшок або банок на ополіскувальній башті, обладнаній шістьма захоплювачами

Банки та пляшки розташовуються між собою равликом для подачі, щоб кліщі ополіскувача могли їх підняти.

Після того, як банки або пляшки потрапляють у правильне положення, вони піднімаються кліщами і повертаються до задньої частини ополіскувача, де промиваються струменями води.

Зливна вода збирається через колектор під струменями, а потім може зливатися або перероблятися, фільтруватися і повторно використовуватися за необхідності (потрібен додатковий комплект).

Після завершення циклу полоскання пляшки та банки знову розміщуються на конвеєрній стрічці, а подана равлик переміщує їх до блоку наповнення.

Четверта операція: Наповнення банок і пляшок у розливний блок, обладнаний електропневматичними клапанами протитиску

Наповнювальний пристрій підходить для наповнення пляшок та банок протигазом газованими напоями, з промиванням CO², із протитиском до 3 бар.

Механізм подачі працює в лінійному покроковому режимі і переміщує шість пляшок або банок одна за одною всередину заправного блоку, щоб розташувати одну пляшку / банку на кожному заправному клапані.

Коли всі шість пляшок / банок досягнуть свого правильного положення наповнення, пневматичні циліндри під кожним клапаном піднімають пляшки / банки та встановлюють їх у безпосередній контакт із заповнюючими клапанами, герметизуючи горловину.

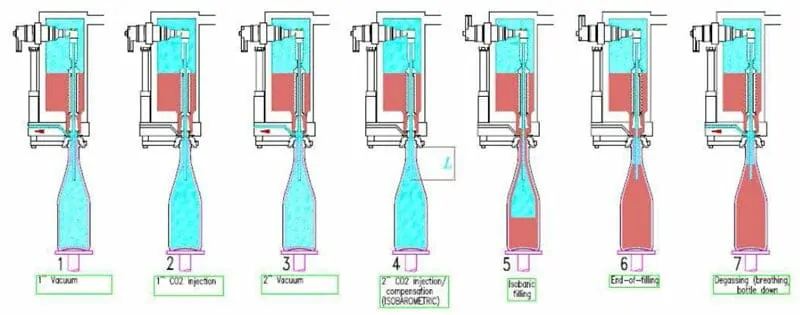

Етапи процесу наповнення пляшки (діє також для банок)

| 1-а фаза | Перший попередній вакуум | Після підйому пляшки запускається вакуумний насос - витягуючи повітря з пляшки |

| 2-а фаза | Перше впорскування CO2 | Вакуумну трубу закривають і починається впорскування CO2 - наповнення пляшки СО2 |

| 3 фаза | Другий попередній вакуум | Клапан для CO2 закривається і запускається вакуумний насос - вихлоп CO2 з пляшки |

| 4 фаза | Друга інжекція CO2 | Вакуумна труба залишається відкритою дуже короткий час, поки СО2 відкривається, а потім закривається |

| 5 фаза | Наповнення напою | Коли тиск усередині пляшки такий же, як тиск у верхньому резервуарі, заповнюючі клапани відкриваються і починається процес заповнення пляшки |

| 6 фаза | Кінець наповнення | Коли наповнення пляшки закінчено, після короткої паузи, фреска відкрита для дегазації пляшки |

| 7 фаза | Дегазація | Електромеханічний клапан відкривається і дегазується |

Всі вищезазначені цикли регулюються і записуються в ПЛК, так що вони можуть бути перевірені і використані в майбутньому.

5-та операція: закупорювання пляшок та банок

- Закупорювання пляшок пробковими пробками на пневматичній башті з закупорюванням, обладнаній подавачем коронкових ковпачків великої ємності

- Закривання банок алюмінієвими ковпачками на поворотній машині

Після заповнення банки відсуваються від наповнювального зіркового колеса і транспортуються транспортером для пляшок до манжети.

Під час цієї подорожі дозатор кришок розміщує по одній кришці на кожному банку, що проходить під ним.

Безпосередньо перед тим, як підняти кришку, можна додати пристрій для затухання, щоб усунути повітря всередині горловини банки (необов’язково).

У верхній частині розподільника кришки знаходиться обертова башта з 6 циліндрами подачі кришки. Циліндри можна виймати та наповнювати у міру закінчення кришок. Циліндри заповнені поза мережею, готові до швидкої установки через проміжки часу. Кожен циліндр вміщує до 300 кришок, що забезпечує приблизно одну годину повної автономності виробництва з усіма 6 повними циліндрами.

Додаткові комплекти балонів з нержавіючої сталі доступні як додаткове обладнання для зменшення часу зупинки між заправками.

Коли балончик із кришкою (тепер у правильному положенні) знаходиться під головкою шва банок, пневматичний поршень піднімає банку вгору, тоді як два шви роликів рухаються, щоб запечатати банку, що закінчується, на корпусі банки.

Тепер банка готова до пакування.

Блок закупорювання пляшок (коронні кришки):

Блок закупорювання пляшок (кришки ROPP) – додатково:

Машина для бідонів:

6-а операція: Миття повних пляшок / банок

Повні пляшки / банки промивають, щоб видалити залишки піни з зовнішньої сторони пляшок / банок.

7-а операція: вивантаження повних пляшок або банок з поворотного столу, що подається (можна замінити транспортером, що вивантажує)

Банки та пляшки вручну вивантажуються з поворотного вивідного столу.

Вихідний поворотний стіл може бути необов'язково замінений транспортером, який транспортує повні пляшки та банки до іншої машини.

Панель управління (сенсорний дисплей):

Дистанційна допомога через Інтернет

Інтерактивний інтерфейс HMI на PLC OMRON для моніторингу виробничого прогресу, управління виробництвом & та віддаленої допомоги.

Система дозволяє нашому техніку безпосередньо контактувати з нашими клієнтами у разі виникнення проблем.

Двонаправлений зв’язок між машиною та віддаленою системою дозволяє в реальному часі бачити, чи правильно працює оператор на сенсорному екрані, і може використовуватися для управління машиною з нашої сторони для втручання в режимі реального часу (за необхідності, на вимогу замовника).

Додаткове обладнання:

I. Тунельний пастеризатор (1500 пляшок на годину)

Ми рекомендуємо замовити лінію розливу з тунельним пастеризатором, основною метою якого є пастеризація продукту всередині банок або пляшок до потрібної температури, яка має забезпечити належну мікробіологічну стабільність виробленого напою (процес термічної обробки).

Опис конструкції:

Конструкція машини повністю виготовлена з нержавіючої сталі AISI 304. Це означає, що в ній немає деталей із чавуну чи вуглецевої сталі. Результатом цього важливого факту є конструкція, яка забезпечує тривалий термін служби машини і відповідає стандартам харчової промисловості. Машина виконана як монолітна.

РОЗМІРИ

- Ширина брутто: 2.200 мм

- Довжина: 7.000 мм

- Висота: до 2.300 мм

- Обробна поверхня: 7 м2

** Фото символічне (справжній пастеризатор може бути різного дизайну)

Важливою особливістю конструкції є також повністю санітарне виконання. Конструкція повністю зварна. Це означає, що практично всі деталі, що контактують з водою, що бризкає, є водонепроникними (немає точки, яка була б тільки точково зварена). Крім того, із зовнішніх поверхонь більшість зварних швів зварюються безперервно, що зменшує ймовірність завантаження домішок.

Конструкція спроектована (особливо всередині, але також і зовні) таким чином, щоб, де це можливо, всі поверхні були нахилені, тому немає можливості, що вода буде утримуватися і мікроорганізми зможуть розвиватися. Таким чином ми забезпечуємо, щоб машина довше залишалася неушкодженою і залишалася нерухомою без поганого впливу запаху, цвілі тощо. Зовні дах пастеризатора також похилий, як і верх резервуарів для води. Це гарантує, що після зовнішнього очищення машини всі потенційні залишки води капають на підлогу.

Наступна важлива особливість конструкції - мінімізовані резервуари для води під кожною зоною, що дозволяє мінімальна кількість води постійно перебувати всередині пастеризатора. Отже, мінімальна кількість води зливається щоразу, коли потрібно замінити воду всередині пастеризатора.

У конкретному випадку для завдання проекту передбачається одноярусний пастеризатор. Конструкція пастеризатора розроблена таким чином, що є кілька верхніх і бічних лазів для легкого підходу всередину для контролю та обслуговування.

Верхня частина пастеризатора покрита знімними кришками для огляду та технічного обслуговування.

** Фото символічне (справжній пастеризатор може бути різного дизайну)

Кожен басейн має власні двері для очищення тунелю та один центральний вихід для води. Усі басейни оснащені подвійними механічними фільтруючими ситами, щоб запобігти потраплянню будь-яких частинок бруду у воду до форсунок та їх блокування.

На вході та виході пастеризатора встановлені ревізійні дверцята з нержавіючої сталі.

Транспортна система пастеризатора:

Тунельний пастеризатор оснащений 1 незалежною основною транспортною стрічкою. Ширина транспортувальної стрічки приблизно 1180 мм.

Складовими частинами пастеризатора є також подаючий і розвантажувальний конвеєр (прибл. 1.500 мм від подачі або розвантаження пастеризатора), з електроприводом разом з частотним регулятором.

Основний ремінь тягнеться по опорних напрямних (зносові смуги). Конструкція вказана на фото нижче – паралельно кожному модулю інші модулі мають зміщені смуги зносу (якщо дивитися з точки зору «сусідніх» модулів), щоб запобігти падінню банок чи пляшок. Завдяки цьому ми гарантуємо, що платформа є адекватною, і що в будь-якому положенні банки або пляшки стоять стабільно і немає можливості впасти всередину пастеризатора.

Насоси та система форсунок:

Тунельний пастеризатор оснащений відповідною кількістю басейнів (10) і відцентровими насосами, які транспортують воду до форсунок. Насоси (деталі, що контактують з водою, виготовлені з нержавіючої сталі) захищені від сухої роботи датчиками рівня в басейнах.

Головні насоси призначені для забезпечення подачі прибл. 6,5 м3/год. Допоміжні насоси можуть мати різний потік залежно від призначення.

Розпилення технологічної води всередині пастеризатора формується через лоток форсунок, який розміщується на верхній частині машини. Форсунки виробляють дрібний водяний туман, що забезпечує адекватну передачу теплової енергії. Насадки виготовлені з пластику.

Використовуваний тип форсунок дуже простий в обслуговуванні завдяки легкій системі кріплення на розподільних трубах.

На кожній розпилювальній планці встановлені бокові (тангенціальні) форсунки. Це зменшує можливість блокування.

Стандартна відстань від регістрів форсунок та основного ременя становить 400 мм.

Прилади, контроль та автоматика:

Тунельний пастеризатор оснащений кількома елементами забезпечення безпеки, а також якісним і сучасним програмним забезпеченням, що дозволяє легко керувати всіма функціями пастеризатора.

Пропонована машина обладнана наступним вимірювально-регулюючим обладнанням:

- Автоматична корекція рівня води (на резервуарах для води встановлені датчики рівня, і в разі занадто низького рівня води дозується вода автоматично)

- Автоматичне регулювання температури (система оснащена системою регулювання на вході пари / гарячої води, яка подає пастеризатор парою / гарячою водою відповідно до фактичних потреб)

- Автоматичний контроль перевантаження банки на головній стрічці (індуктивний датчик, встановлений на зовнішніх конвеєрах, вимикає подаючий конвеєр у разі занадто великого тиску)

- Управління тунельним пастеризатором здійснюється через комп’ютер PLC та сенсорну панель. Електрична шафа управління поставляється у виконанні з нержавіючої сталі і має ступінь захисту IP 65.

Панель управління встановлюється на головній електричній шафі і базується на промисловій обчислювальній системі Siemens.

Пастеризатор оснащений власним розробленим програмним забезпеченням. Програмне забезпечення розроблено таким чином, що забезпечує автоматичний контроль та огляд повного процесу пастеризації. Параметри процесу візуалізуються та відображаються у зручному для користувача інтерфейсі. Програмне забезпечення також реєструє та візуалізує всі тривоги процесу.

Програмне забезпечення захищене паролем для різних рівнів (адміністратор, оператор, технічне обслуговування).

Стандартною частиною нашого програмного забезпечення є також так звана програма «википання», що дозволяє періодично проводити повну санітарну обробку машини. Ця програма забезпечує термічну стерилізацію всієї системи. Деталі щодо температури та тривалості узгоджуються із замовником.

Під час запуску передбачається введення в експлуатацію двох рецептур. Будь-які додаткові рецепти оплачуються додатково.

Використані матеріали, якість і стандарти компонентів:

- Тунельні та будівельні труби виготовляються з матеріалу AISI 304.

- Ущільнення трубопроводів виготовлені з матеріалу EPDM

- Профіль напрямних - поліетиленовий UHMWPE, розміщений на напрямних з нержавіючої сталі.

- Усі прокладки (які не визначаються по-різному) виготовлені з EPDM матеріалу на паровому графіті.

Використані компоненти:

- Насоси: LOWARA

- Електрокомпоненти: SCHNEIDER ELECTRICS

- Комп'ютер PLC: SIEMENS

- Сенсорна панель управління: SIEMENS

- Вимірювально-регулююче обладнання: E&H

- Кабельні лотки з нержавіючої сталі форми G і U, сітка без верхньої кришки

- Вся нержавіюча сталь купується в Європі з сертифікатами відповідно до EN 10204

ПРИМІТКА:

Додавання будь-яких хімічних речовин у воду тунельного пастеризатора має відповідати стійкості цих матеріалів і має бути гарантовано місцевим постачальником хімікатів!

Динамічне активне управління ПУ

Динамічний контроль PU (кількість одиниць пастеризації) дозволяє ні в якому разі не перепастеризувати продукт. Платформа системи - це віртуальне відхилення пастеризатора до кількох рядів, що дозволяє нам завжди відстежувати, в якому положенні знаходяться банки всередині пастеризатора. У разі зупинки система реагує таким чином, що основний ремінь всередині пастеризатора зупиняється і починається охолодження банок у зонах перегріву та витримки з метою зниження температури продукту нижче точки відсікання PU (для пива розраховано на 70°C). Наше програмне забезпечення контролює тривалість зупинки протягом усього часу, і на основі широкого діапазону коефіцієнтів теплопередачі ми точно знаємо, скільки часу нам потрібно для охолодження, щоб охолонути продукт нижче температури відсікання PU та після припинення зупинки, ми точно знаємо, скільки часу нам потрібно, щоб відновити температурний режим, який функціонував до зупинки, і знову запустити основний пояс.

Важливо те, що динамічне активне керування PU на цьому не закінчується. Для кожної зупинки є нормальним, що продукт отримує більше PU, ніж планувалося в збалансованих умовах. Це означає, що для подальшої температури процесу SET точки наступних температурних зон знижуються, щоб досягти визначеного PU (всередині узгоджених допусків). Це відбувається також у разі множинних зупинок, що слідують одна за одною, і ні в якому разі продукт не може вийти перепастеризованим (звичайно, недостатня пастеризація неможлива).

Завдяки технології динамічного активного контролю ПУ ми можемо забезпечити ідеальний процес пастеризації з мінімальним впливом на органолептичні характеристики продукту.

Стандартний процес:

• Автоматичне управління та регулювання ПУ базується на точному програмному забезпеченні, яке розраховує (і контролює точне положення банок всередині пастеризатора) поточну кількість отриманих одиниць пастеризації.

• У разі зупинки на лінії, пастеризатор починає охолодження в необхідних зонах (зони перегріву та витримки) з метою зниження температури продукту нижче заданого значення PU. Це робиться для того, щоб запобігти передозування PU.

• Коли зупинка на лінії скасована, програмне забезпечення знову перераховує необхідну температуру води для розпилення, щоб досягти режиму до зупинки.

• На основі отриманих проб, наповнених індивідуальним напоєм, проектується необхідний температурний режим. У нашій лабораторії пастеризатор весь моніторинг буде проводитися до початку виробництва відповідної системи.

Реєстратор E&H

Реєстратор E&H серії RSG RSH пропонує безпаперовий запис, візуалізацію та моніторинг усіх важливих значень процесу одночасно.

Передбачається встановлення модуля на електрошафі пастеризатора. Усі дані, які записуються, архівуються на SD-карті та можуть бути використані надалі.

Ecograph пропонує можливість підключення Ethernet до локального комп'ютера, що дозволяє передавати записані дані з метою моніторингу параметрів згортання в режимі реального часу.

З'єднання з локальним комп'ютером та Ethernet не входять в комплект поставки, і їх забезпечення є обов'язком клієнта.

Дозування хімікатів

Щоб якомога довше зберегти технологічну воду, яка зберігається всередині тунелю, і тим часом зменшити ймовірність корозії банок, ми пропонуємо варіант попередньо встановленої системи дозування хімікатів – біоцидних антикорозійних хімічних розчинів &.

Дозування двох хімічних речовин здійснюється двома окремими насосами і здійснюється безпосередньо на лінії за допомогою витратоміра. Точна кількість хімічних речовин, що дозуються у воду, можна встановити на насосах, тоді як дозування виконується автоматично. Разом з насосами також постачається плаваючий перемикач рівня (якщо рівень хімікатів у каністрах стає низьким, машина подає сигнал тривоги).

Система передбачає дозування розчину біоциду 80 ppm і антикорозійного розчину 25 ppm. Якщо потрібні різні концентрації хімічних речовин, це слід узгодити на початку проекту.

Примітка: якщо замовник вирішив встановити власне обладнання для дозування хімікатів, то необхідно дотримуватися інструкцій виробника щодо типу хімікатів та їх концентрації. У протилежному випадку елементи машини можуть бути пошкоджені.

UPS

UPS

ДБЖ забезпечує аварійне живлення машини, коли вхідне джерело живлення або мережеве живлення відключається або переривається. Це гарантує, що CPU та HMI залишаються живими, тому всі важливі параметри не втрачаються. Це особливо вигідно для пастеризаторів з активним керуванням PU, де виробництво можна відновити набагато точніше з точними значеннями PU.

Арматура для видалення конденсату

В комплекті з основним обладнанням машина оснащена ручним запірним клапаном, пароочищенням і манометром на паропроводі. В якості додаткової модернізації ми пропонуємо вам додаткову арматуру на трубопроводі конденсату, яка забезпечує легке та просте підключення в одній точці, водночас пропонує практичне обслуговування.

Обсяг постачання включає:

- Кульковий поплавковий паровідвідник (1 шт.)

- Термостатичний паровідвідник (1 шт.)

- Клапан зворотний (2 шт.)

- Ручні кульові крани (4 шт.)

- Додатковий матеріал для труб

Обладнання для зниження тиску пари

Якщо тиск пари на місці вище 3,0 бар, необхідно обладнання для зниження тиску пари. В обсязі постачання ми пропонуємо Вам:

• Редуктор тиску пари (1 шт.)

• Запобіжний клапан (1 шт.)

• Додатковий матеріал для труб.

II. Обертачі банок на 180°

Обладнання для повороту банок на 180°. Виготовлений з фрезерованого ПЕ – призначений для встановлення на конвеєр.

III. Сушильний тунель

Машина для сушіння поверхонь пляшок/банок перед пакетним кодуванням та пакуванням.

- Турбіни для виробництва стисненого/нагрітого повітря при 45°/ 50°C

- Два повітродозатори з нержавіючої сталі A304 для сушіння корпусу пляшок і банок, які регулюються по висоті, глибині та нахилу, розташовані поперечно

- Подвійний конвеєр працює з різною швидкістю для обертання пляшок протягом усього процесу сушіння

- Шасі з нержавіючої сталі A304 для утримання двигунів

- Охорона безпеки відповідно до правил CE

- Електрощит з кнопками управління

- Перемикач для включення і вимкнення турбін

IV. Машина для запаювання коробок із ПВХ стрічкою

Напівавтоматичний ручний ущільнювач картонних коробок відповідно до різних розмірів картонної коробки, який наносить дві «U» самоклеючі стрічки на середню лінію верхньої та нижньої коробки.

Налаштування та використання SK1 інтуїтивно зрозумілі, прості та швидкі.

Машина побудована відповідно до чинних законів безпеки CE.

2000-метровий тримач стрічки для котушки.

Ролики стиснення клаптів (опціонально).

Регульовані бічні напрямні для картонних коробок.

Заблокована кнопка аварійної зупинки.

Середня продуктивність: 700/900 картонних коробок на годину.

| Розміри коробки, які використовуються разом із машиною | мінімальний | максимальна |

| 150 мм | 150 мм | |

| ширина | 140 мм | 500 мм |

| висота | 110 мм | 500 мм |

V. Напівавтоматичний обмотувач палет

Напівавтоматична стретч обгортка

- Діаметр поворотного столу 1650 мм

- Максимальне навантаження 200 кг

- Палетний високосенсорний фотоелемент

- Механічне гальмо

- Рамп для розвантаження піддонів

VI. Система CIP

Напівавтоматична система CIP з двома баками для хімікатів

Машина CIP складається з:

1-й танк:

Нержавіюча сталь AISI 304 L, ємність 150 Lt, змійовик з нержавіючої сталі для електричного опалення, опорні ніжки з нержавіючої сталі для гарячої води + миючий засіб.

2-й танк:

Нержавіюча сталь AISI 304 L, ємність 150 л, опорні ніжки з нержавіючої сталі для холодної води для полоскання.

Комплект ручних затворів – нержавіюча сталь сантехнічного типу.

Насос відцентровий для очищення, нержавіюча сталь, ємність

Каркас з нержавіючої сталі, з регульованими опорними ніжками, на яких монтується і з'єднується вищезгадане обладнання.

Ціни :

ОСНОВНА КОНФІГУРАЦІЯ

|

|

| ОПИС |

ЦІНА У ЄВРО |

| HYBRID EPV 6611 Автоматичний моноблок з блоком ополіскування, блоком наповнення, блоком закупорки банок, включаючи деталі для одного формату банок + деталі для одноформатної пляшки та коронки Ø26мм | € 137 950,- |

| Блок укупорки пляшок тепер входить до складу моноблока з деталями для одного формату пляшки та кришкою Ø26 мм | включені |

| Фіктивні пляшки / чашки для процесу CIP - для очищення клапанів для наповнення пляшок | € 1 760,- |

| Фіктивні пляшки / чашки для процесу CIP - для очищення клапанів, що наповнюють банки | € 1 760,- |

| Високотемпературний набір для миття при 85 ⁰C - для гарячого їдкого розчину CIP для внутрішнього очищення | € 3 400,- |

| Набір змінних деталей для пристосування полоскання для використання з пляшками - захоплювачами для пляшок | € 4 920,- |

| Змінні деталі для заправних клапанів для обробки банок – перехідники заливних клапанів | € 2 900,- |

| Набір змінних деталей для пристосування полоскання для використання з пляшками - подавальний черв'ячний ролик | € 1 520,- |

| Набір змінних деталей для пристосування заповнювального блоку для використання з пляшками - наповнювальні клапани | € 5 200,- |

| Набір змінних деталей для пристосування заповнювача для використання з пляшками - зіркове колесо | € 1 495,- |

| Набір для наповнення труб для одного формату скляних пляшок | € 390, - |

| 2 крутильники для стандартних банок по 500 мл | € 10 000,- |

| Ціна машини HYBRID EPV 6611 в стандартній комплектації без етикетувального блоку: (промивний блок, наповнювальний блок, блок укупорки банок, блок укупорки пляшок + основні аксесуари) | € 158 395,- |

| Лінійний самоклеючий етикеток для нанесення етикеток на банки або пляшки | € 12 350,- |

| Сигнал про кінець котушки етикетки | € 900, - |

| Сигнал світлофора для роботи в поєднанні з сигналізацією | € 590, - |

| Струменевий кодер дати, вбудований у етикетку | € 4 100,- |

| Ціна машини HYBRID EPV 6611 в стандартній конфігурації з блоком етикетування: (блок промивання, блок наповнення, блок закупорювання банок, блок закупорювання пляшок + блок етикетування + базові аксесуари) | € 176 335,- |

| Рекомендоване обладнання для розширення лінії розливу пляшок | |

| Сушильний тунель | € 16 500,- |

| Повітродувка для сушіння верху банок і пляшок | € 1 700,- |

| Повітродувка для сушіння дна банок і пляшок | € 2 200,- |

| Обертання банок і пляшок під час фази сушіння за допомогою подвійного ланцюга на різних швидкостях | € 2 200,- |

| Машина для запаювання коробок із ПВХ стрічкою | € 4 550,- |

| 2000 мм картонні неробочі ролики подачі для картонної упаковки | € 1 950,- |

| Непрацюючі висувні ролики для нагромадження кінцевої упаковки від 1500 мм до 4500 мм | € 1 320,- |

| Напівавтоматичний обмотувач піддонів | € 6 500,- |

| Система CIP | € 10 900,- |

| Конвеєрна система | € 22 000,- |

| Піддони для крапельниці | € 995, - |

| Двонаправлений накопичувальний стіл банок 2000x1055 мм (без автоматики) за тунелем пастеризації | € 8 850,- |

| Автоматизація двонаправленого столу з датчиками панелі керування & для автоматичного завантаження/розвантаження пляшок і банок | € 7 385,- |

| Загальна ціна EXW рекомендованої конфігурації без тунельного пастеризатора |

€ 263 585,- |

| Тунельний пастеризатор 1500 пляшок на годину | € 145 000,- |

| Загальна ціна EXW рекомендованої конфігурації з тунельним пастеризатором | € 408 585,- |

| ВАРІАНТИ ДЛЯ ОСНОВНОГО МОНОБЛОКУ (ПРОМИВНИЙ БЛОК, ЗАПОВНЮЮЧИЙ БАНК, ШВАРКА) | |

| ОПИС | ЦІНА У ЄВРО |

| Блок укупорки ROPP – один формат ROPP 28×15 (замість блока укупорки коронки) | € 3 400,- |

| Зворотний клапан для вхідного трубопроводу напою | € 220, - |

| Запасні ущільнення для шести заправних клапанів | € 516, - |

| Фаберний пристрій перед накладанням кришки - гаряча вода, яку постачає клієнт | € 1 500,- |

| Пристрій для розпилення після операції закупорювання банок / пляшок для промивання зовнішньої поверхні банок / пляшок від надлишкової піни | € 1 350,- |

| Модем із підключенням Ethernet для віддаленої програмної допомоги | € 1 200,- |

| Набір деталей для обробки з додатковим формам банок (різний діаметр) | € 3 100,- |

| Шість додаткових труб наповнення рівня - потрібно для кожного додаткового рівня наповнення банок / пляшок | € 390, - |

| Деталі, що контактують з виробом з нержавіючої сталі AISI 316 для роботи з сидром | € 2 800,- |

| Автоматичне самовирівнювання | € 1 490,- |

| Змінні частини для роботи з різними кришками банок: торцевий магазин банок, розподільний блок, головка для закатки банок | € 7 000,- |

| Пневматичний мембранний насос з нержавіючої сталі з вхідними патрубками | € 5 500,- |

| Дозатор рідкого азоту перед розподілом кришки (необхідний для наповнення негазованих продуктів) | € 35 000,- |

| Промивка замкнутого контуру з буферним баком, система фільтрації Насос для повторного запуску продукту & (для промивання надуцтовою кислотою) технічні характеристики початкового рівня для 20-літрового бака | € 950, - |

| ВАРІАНТИ ДЛЯ ЗАКРІПЛЕННЯ ПЛЯШКИ | |

| ОПИС | ЦІНА У ЄВРО |

| Деталі для обробки з пляшками додаткового формату діаметром | € 990, - |

| Пристрій контролю рівня ковпачків у чаші для подавання кришок | € 850, - |

| Пристрій для виявлення кришки на пляшці на виході з машини | € 1 135,- |

| Ін'єкція CO² у горловину пляшки перед закупорюванням коронкою | € 2 235,- |

| Деталі для обробки із коронкових пробок діаметром 29 мм | € 2 740,- |

| ВАРИАНТИ ДЛЯ ТУНЕЛЬНОГО ПАСТЕРИЗАТОРА | |

| ОПИС | ЦІНА У ЄВРО |

| Динамічне управління ПУ | € 11000, - |

| Реєстратор E&H | € 2760, - |

| UPS | € 1200, - |

| Дозування хімікатів | € 7475, - |

| Арматура для видалення конденсату | € 3105, - |

| Зниження тиску пари | € 4552, - |

| Дистанційне обслуговування | € 1400, - |

Додаткові послуги:

I. Монтажні роботи на місці…. € 7200/7 + 2 дні

Ціна дійсна для всіх країн Європейського Союзу. У вартість входить сім днів роботи (+ два дні проїзду) двох спеціалістів на місці – монтаж та запуск обладнання.

У вартість не входить: транспортні витрати та розміщення робітників. Буде розрахований індивідуально.

II. Монтажні роботи забезпечуються замовником (за нашої віддаленої допомоги)…. 850 євро / день

Ви хочете заощадити свої гроші? Ви технічно досвідчені і не боїтесь проблем? Чи забороняють гігієнічні обмежувальні правила вашої країни відвідування спеціаліста з іноземної країни? Не бійтеся користуватися послугою віддаленої допомоги.

Як відбувається установка лінії розливу нашими замовниками за допомогою нашої віддаленої допомоги?

1.) Клієнт розміщує всі машини та підключає їх до електромережі, керуючись нашим контрольним списком.

2.) Після того, як були надіслані фотографії завершення попереднього етапу, ми приступаємо до запуску та введення в експлуатацію.

3.) Спочатку ми підключаємо ПЛК машини через Інтернет до нашої сервісної консолі на нашому заводі - це дозволяє нашому менеджеру сервісів переглядати та керувати ПЛК на віддаленому екрані, як ніби він був перед машиною особисто.

4.) Потім ми організовуємо конференц-дзвінок Microsoft Teams, один із яких ваш працівник тримає камеру, а інші працюють відповідно до вказівок нашого техніка.

5.) Лише через 3-5 днів налаштування та налаштування перші повні скляні пляшки або банки залишать вашу лінію розливу.

Відео:

Загальні умови продажу:

Цей документ підлягає остаточному підтвердженню після отримання зразків пляшок, етикеток, кришок, капсул та інформації про всю сировину, що підлягає переробці. Наведені нижче умови застосовуються, якщо інше не зазначено у наведеному документі.

1. Загальні принципи

Ці умови продажу застосовуються, якщо інше не зазначено в угоді, написаній продавцем та клієнтом (далі - "Покупець"). Коли Покупець надсилає замовлення, це означає повне прийняття цих Умов продажу та замінює будь-які попередні пропозиції, листування та пропозиції між Сторонами.

2. Договір купівлі-продажу

Продавець зобов'язаний дотримуватися виключно умов, конкретно викладених у цьому документі. Сторони зобов'язані дотримуватись Умов продажу лише після того, як Продавець письмово прийняв замовлення Покупця, у формі підтвердження отримання замовлення.

3. Ціни

Ціни "ЕКСКО-РОБОТИ", ПДВ не включено. Зазначені ціни не включають доставку, страхування або упаковку. Ці статті будуть розраховуватися окремо.

Ціни встановлюються на основі економічних та фінансових умов на дату котирування.

Ціни вказані лише на Продукцію і не включають технічні дані, патенти чи майнові права.

4. доставка

4.1. Умови доставки розраховуються на дату підтвердження отримання замовлення.

Термін доставки залежить від отримання платежу на депозитний рахунок, зразків, необхідних для виготовлення обладнання, та технічних деталей. У будь-якому випадку, якщо замовлення призупинено після цієї дати, з будь-якої з наступних причин, таких як несплата рахунків-фактур, відсутність затвердження креслень, не отримання зразків або прототипів, передача ліцензій на експорт або імпорт, кредитні можливості та ін., дата доставки вважатиметься з дати виконання вказаних умов.

4.2. Дата доставки, зазначена Продавцем, вважається розрахунковою. Якщо інше не погоджено іншим Продавцем і Покупцем, відсутність дати доставки не може бути причиною скасування замовлення або надання Покупцеві права на будь-яку компенсацію.

5. Форс мажор

Будь-які умови дії форс-мажорних обставин повинні бути причиною для продавця припинити свої зобов’язання до тих пір, поки ці умови не перестануть існувати. Наступними умовами вважаються форс-мажорні обставини щодо умов продажу: будь-яка непередбачувана обставина, наслідки якої Продавець не може розумно запобігти і які мають таку природу, що заважають Продавцю виконувати свої зобов’язання.

Наступними умовами є форс-мажорні обставини: пожежа, повінь, переривання або затримка транспортування, недоліки постачальника або субпідрядника, страйки будь-якого типу, поломки машин, епідемія, державні обмеження тощо.

6. Страхування та транспорт

Відвантаження товару здійснюється на ризик покупця. Покупець несе відповідальність за огляд товару після прибуття та, за необхідності, повідомляє вантажовідправника про будь-які збитки. Отримавши конкретні вказівки від Покупця, продавець може застрахувати Продавця, який потім виставить покупцеві рахунок за страхові витрати.

7. Встановлення Налаштування &

У разі запиту на операції з монтажу та пуску Продавець гарантує виконання монтажу та пуску установки в найнижчі можливі терміни за цінами, зазначеними у стандартному тарифі, якщо інше не зазначено в цьому документі. Техніки продавця розпочнуть монтажні роботи після спілкування з Покупцем, який підтвердить, що машини прибули на місце в хорошому стані, що в кінцевому підсумку проведені операції з підготовки та що всі наявні приміщення та відповідні комунальні послуги закінчені відповідно до вимоги Продавця (будівельні роботи, трубопроводи та електромережі). Зрозуміло, що при прибутті технічного персоналу буде доступна необхідна ручна праця, усі засоби підйому та переміщення, а також необхідне обладнання цеху та необхідний інструмент.

Покупець підготує та забезпечить:

• площа, передбачена для установки, та відповідні шляхи доступу, вільні від зберігаються матеріалів або обладнання;

• необхідні вимоги до електромережі, такі як вода, пара, інертний газ, продукт, електричні з'єднання, стиснене повітря тощо, доступні у визначених заздалегідь визначених точках користувача.

• необхідне вантажно-розвантажувальне обладнання (вилочні навантажувачі, крани тощо) для розвантаження, що дозволяє розміщувати місця та обробку обладнання та матеріалів на місці та необхідний персонал, присвячений таким завданням.

• розміщення продукції та всієї необхідної сировини на місці в достатній кількості для проведення необхідних випробувань обладнання.

Якщо установка не проводиться або буде продовжена через затримки, пов’язані з Покупцем, Продавець стягуватиме з Покупця витрати, пов’язані з часом роботи техніків, за погодинною ставкою, встановленою в нашому інтервенційному тарифі, а також за вартість витрати на поїздки, харчування та проживання.

Крім того, персонал Покупця, призначений для контролю та обслуговування обладнання, повинен співпрацювати з техніками Продавця для проведення монтажних робіт та проходження навчання.

Встановлення, пуск та введення обладнання в експлуатацію здійснюється за рахунок Покупця, з якого стягується вартість технічної допомоги, що надається за нашими стандартними тарифами та умовами (деталі надаються на запит і можуть змінюватися в залежності від країни призначення).

Під час введення системи в експлуатацію технічний персонал Продавця проводить різні планові випробування обладнання, які можуть спричинити певну втрату товару. Продавець не несе відповідальності за такі збитки і не несе відповідальності за будь-які вимоги про компенсацію.

8. Умови прийняття з боку Покупця

8.1. Характеристиками товару повинні бути ті, що опубліковані в останньому виданні технічних характеристик виробника, якщо тільки інші особливості не узгоджені між Продавцем та Покупцем.

8.2. Вихідна потужність продуктів, описаних у цьому документі, є результатом середнього розрахунку, проведеного з подібними характеристиками товару, або результату теоретичного розрахунку, якщо не вказано інше. Продавець проінформує Покупця про реальну ефективну потужність після випробування Продукту зразками Продуктів, що постачаються Покупцем. У випадку, якщо зразки продукції не постачаються покупцем, продавець не несе відповідальності за властивості, що відрізняються від цінностей, зазначених у пропозиції.

8.3. Товари продавця підлягають випробуванням та інспекціям на заводі, де вони виготовляються. Покупець має право вимагати перевірки товару в його присутності. Якщо Покупець не може бути присутнім на зазначених інспекціях після отримання погодженого, попереднього повідомлення про дату Продавцем, Продавець може надіслати

Покупець звіт про перевірку, який покупець прийме без обговорення.

8.4. Для того, щоб прийняти положення цього пункту, усі претензії щодо постачання товарів повинні бути підготовлені відповідно до інструкцій, наданих Продавцем та міститься в документах, що надсилаються разом із товаром.

8.5. Жоден товар не може бути повернутий без попереднього дозволу Продавця.

8.6. Коли Продавець приймає повернення товару, Продавець має можливість відремонтувати або замінити товар (-и) або видати кредитну записку на товари, які визнані дефектними. У будь-якому випадку Покупець не має права розглядати питання повернення товару, зупиняти будь-які платежі, що належать Продавцеві, а також анулювати всю або будь-яку частину будь-якого замовлення, що ще очікує на розгляд.

9. Умови оплати

Платежі Продавцю, що покривають ціну товарів та супутніх послуг, здійснюються відповідно до умов, викладених у цій пропозиції або підтвердженні замовлення та рахунку-фактурі. У випадку, якщо покупець не оплачує рахунок-фактуру або його частину, Продавець має право, без шкоди для інших його прав, призупинити всі поставки, незалежно від умов замовлення (ій) до отримання повної оплати.

10. Назва

Незважаючи на здійснену доставку покупцеві, товар залишається у власності Продавця до отримання повної оплати. У випадку, якщо покупець не здійснить оплату до встановленої дати, Продавець може повернути у власність вже поставлений товар. У будь-якому випадку, як це конкретно передбачено, покупець несе відповідальність за всі збитки та збитки, які можуть виникнути після доставки.

11 Гарантія

Продавець бере участь у спробі вирішити всі можливі дефекти, що виникають внаслідок дефектів проектування, виробництва та монтажу, гарантуючи регулярну експлуатацію поставленого обладнання протягом 12 місяців з дати відвантаження, якщо не погоджено інший час.

Гарантія не включає нормальний знос та поломки внаслідок неправильного або неналежного використання, відсутності ретельного обслуговування та недотримання технічних описів, а також інструкцій, зазначених у довідниках, які будуть надані Покупцеві . Гарантія обмежується механічними частинами, які не підлягають зносу, і не включає електричні та електронні компоненти, згідно з міжнародними нормами гарантії. Дефектні деталі під гарантією повинні бути повернуті Продавцю для вивчення та оцінки дефекту за рахунок Покупця.

Заміна пошкоджених деталей відбуватиметься після перевірки виробником та підтвердження пошкодження повернутого дефектного компонента.

Заміна компонентів на оригінальні деталі Покупцем або його замовником анулює гарантію, якщо Продавець не дозволив таку заміну письмово. Запчастини, що поставляються під гарантію, постачаються безкоштовно ЕКС-РОБОТА. Усі витрати на відвантаження таких деталей від EX-WORKS до місця призначення, включаючи поїздки, харчування та проживання нашого технічного персоналу, оплачує клієнт. Власний технік продавця для встановлення запасних частин під гарантію безкоштовний. Будь-яке втручання, здійснене Покупцем або стороннім технічним персоналом на обладнання Продавця, несе відповідальність та відповідальність замовника. Модифікації або втручання в обладнання можуть призвести до втрати умов гарантії, якщо це явно не дозволено Продавцем.

12. переклади

На підставі цього документа будь-яка передача покупцем будь-якого договору без попередньої згоди Продавця робить договір недійсним і звільняє Продавця від будь-яких майбутніх зобов'язань.

13. Суд юрисдикції та застосовні закони

У разі судового провадження права, обов'язки та вимоги обох сторін вирішуватиме суд європейської країни та міста, обраного Продавцем, незалежно від узгоджених умов продажу та оплати, а також проблем із гарантією або у випадку кількох відповідачів.

Угода та будь-яка різниця чи суперечка, що випливають із неї або пов'язані з нею, регулюються, тлумачаться та тлумачаться відповідно до законів Чеської Республіки. Якщо між Сторонами виникає будь-який спір, розбіжність у думках або питання згідно з Контрактом або у зв'язку з ним, включаючи будь-який спір щодо дійсності Контракту, такий спір, розбіжність або питання остаточно врегульовується арбітражем згідно з Арбітражними правилами Міністерство торгівлі Чеської Республіки, що діє на дату цього Договору одним або кількома арбітрами, призначеними відповідно до зазначених Правил. Мовою, що використовується в арбітражному провадженні, є англійська. Місцем арбітражу є Опава, Чеська Республіка. Рішення арбітрів є остаточним і остаточним та обов'язковим для Сторін.

14. Дотримання Правил безпеки

Обладнання побудовано відповідно до європейських норм CE. Покупцем є обов'язок перевірити всю Продукцію та забезпечити належні пристрої безпеки, щоб захистити операторів від шкоди та забезпечити дотримання всіх Правил безпеки. Приймаючи «Підтвердження замовлення», Покупець визнає та погоджується з тим, що товари не можуть включати або вимагати необхідного обладнання безпеки, щоб забезпечити безпечну експлуатацію або відповідати місцевим, штатним, федеральним, галузевим та / або іншим чинним стандартам безпеки або вимогам, які можуть відрізнятися від норм ЄС. Перш ніж ввести обладнання в експлуатацію, Покупець погоджується використовувати таке обладнання безпеки та дасть операторам такі інструкції та / або попередження, які необхідні для забезпечення безпечної експлуатації та дотримання місцевих, штатних, федеральних, промислових та / або інших застосовних стандартів безпеки або вимог . Покупець також погоджується компенсувати і утримати Продавця та його службовців, працівників без шкоди від будь-якої відповідальності, яка може бути покладена на Продавця, та будь-яких витрат, включаючи адвокатські витрати, понесені внаслідок будь-якої вимоги до Продавця за заподіяну шкоду Продукти, які були спричинені або спричинені тим, що покупець або користувач не надав обладнання безпеки та / або інструкції та / або попередження, необхідні для безпечної експлуатації цих Продуктів.

15. Інструкції з експлуатації:

Інструкції з експлуатації, інструкції з монтажу, інструкції з експлуатації, інструкції з технічного обслуговування подаються виключно англійською мовою.

UPS

UPS

Відгуки

Там немає відгуків клієнтів.