Описание

Туннельный пастеризатор БТП-2000П производительностью 2000 бутылок или банок в час предназначен для пастеризации напитка внутри банок или бутылок до заданной температуры, обеспечивающей надлежащую микробиологическую стабильность получаемого напитка (процесс термообработки).

ОБЛАСТИ ПРИМЕНЕНИЯ

- Производство пива и напитков

- Переработка овощей и фруктов

- Кетчуп и соусы

- Джемы

- Жидкая пища

Описание конструкции:

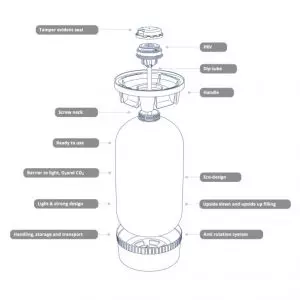

Конструкция машины полностью изготовлена из нержавеющей стали AISI 304. Это означает, что в ней нет деталей из литого железа или углеродистой стали. Результатом этого важного факта является конструкция, обеспечивающая длительный срок службы машины и соответствующая стандартам пищевой промышленности. Машина спроектирована как монолит.

** Фото условное (реальный пастеризатор может быть в другом исполнении)

Важной конструктивной особенностью является также полностью санитарное исполнение. Конструкция полностью сварная. Это означает, что практически все детали, соприкасающиеся с распыляемой водой, водонепроницаемы (нет места, которое можно было бы приварить только точечной сваркой). Кроме того, с наружных поверхностей большинство швов заварено сплошным швом, что снижает вероятность попадания примесей.

Конструкция спроектирована (особенно внутри, но также и снаружи) таким образом, чтобы, по возможности, все поверхности были наклонными, чтобы не было возможности задерживания воды и развития микроорганизмов. Таким образом, мы обеспечиваем, чтобы внутреннее пространство машины дольше оставалось неповрежденным и не имело неприятного влияния запахов, плесени и т. д. Снаружи также наклонена крыша пастеризатора, как и верхняя часть резервуаров для воды. Это гарантирует, что после внешней очистки машины все возможные остатки воды стекают на пол.

Следующей важной конструктивной особенностью являются минимальные резервуары для воды под каждой зоной, благодаря чему минимальное количество воды всегда находится внутри пастеризатора. Следовательно, минимальное количество воды уходит в слив каждый раз, когда необходимо заменить воду внутри пастеризатора.

В конкретном случае под проектную задачу предусмотрен одноярусный пастеризатор. Конструкция пастеризатора спроектирована таким образом, что несколько верхних и боковых люков доступны для легкого доступа внутрь для наблюдения и обслуживания.

Верх пастеризатора закрыт съемными крышками для осмотра и технического обслуживания.

** Фото условное (реальный пастеризатор может быть в другом исполнении)

Каждый бассейн имеет свою дверь для очистки туннеля и один центральный выход для воды. Все бассейны оборудованы двойными механическими фильтрующими ситами, чтобы частицы грязи в воде не попали к форсункам и не заблокировали их.

На входе и выходе из пастеризатора установлены смотровые люки из нержавеющей стали.

Транспортная система пастеризатора:

Туннельный пастеризатор оснащен 1 независимым главным транспортным ремнем. Ширина транспортировочного ремня примерно 1180 мм.

Составными частями пастеризатора также являются подающий и разгрузочный транспортеры (около 1.500 мм от входа или выхода пастеризатора), с электродвигателем вместе с частотным регулятором.

Основной ремень движется по опорным направляющим (полосам износа). Конструкция показана на фото ниже – параллельно каждому модулю другие модули имеют смещенные полосы износа (если смотреть с точки зрения «соседних» модулей) для предотвращения падения банок или бутылок. При этом гарантируется, что платформа адекватна и что в любом положении банки или бутылки стоят устойчиво и нет возможности упасть внутрь пастеризатора.

Насосы и система форсунок:

Туннельный пастеризатор оснащен соответствующим количеством бассейнов (10) и центробежными насосами, которые подают воду к соплам. Насосы (соприкасающиеся с водой детали из нержавеющей стали) защищены от сухой работы с датчиками уровня в бассейнах.

Основные насосы рассчитаны на обеспечение расхода прибл. 6,5 м3/ч. Вспомогательные насосы могут иметь различную подачу в зависимости от назначения.

Разбрызгивание технической воды внутри пастеризатора осуществляется через ряд форсунок, который размещен на верхней части машины. Форсунки создают мелкодисперсный водяной туман, обеспечивающий адекватную передачу тепловой энергии. Форсунки из пластика.

Используемый тип форсунок очень прост в обслуживании благодаря удобной системе крепления на распределительных трубах.

Форсунки установлены сбоку (тангенциально) на каждую распыляющую штангу. Это снижает вероятность блокировки.

Стандартное расстояние от сопловых регистров и основной ленты 400 мм.

Контрольно-измерительные приборы, управление и автоматика:

Туннельный пастеризатор оснащен множеством элементов обеспечения безопасности, а также качественным и современным программным обеспечением, позволяющим легко управлять всеми функциями пастеризатора.

Предлагаемая машина имеет установленное следующее измерительное и регулирующее оборудование:

- Автоматическая коррекция уровня воды (в резервуарах для воды установлены датчики уровня, и в случае слишком низкого уровня воды вода дозируется автоматически)

- Автоматическая регулировка температуры (система оснащена системой регулирования на входе пара/горячей воды, которая питает пастеризатор паром/горячей водой в соответствии с фактическими потребностями)

- Автоматический контроль перегрузки банок на основной ленте (индуктивный датчик, установленный на внешних конвейерах, отключает подающий конвейер в случае слишком большого давления)

- Контроль и управление туннельным пастеризатором осуществляется с помощью компьютера с ПЛК и сенсорной панели. Электрический шкаф управления поставляется в исполнении из нержавеющей стали и имеет степень защиты IP 65.

Панель управления установлена на главном электрическом шкафу и основана на промышленной вычислительной системе Siemens.

Пастеризатор оснащен программным обеспечением собственной разработки. Программное обеспечение разработано таким образом, чтобы обеспечить автоматический контроль и обзор всего процесса пастеризации. Параметры процесса визуализируются и отображаются в удобном для пользователя интерфейсе. Программное обеспечение также регистрирует и визуализирует все аварийные сигналы процесса.

Программное обеспечение защищено паролем для различных уровней (администратор, оператор и техническое обслуживание).

Стандартной частью нашего программного обеспечения также является так называемая программа «вываривания», позволяющая проводить периодическую полную санацию машины. Эта программа позволяет проводить термическую стерилизацию всей системы. Детали по температуре и продолжительности согласовываются с заказчиком.

Во время запуска предполагается ввести два рецепта. Любые дополнительные рецепты оплачиваются дополнительно.

Используемые материалы, качество и стандарты компонентов:

- Строительство тоннелей и строительные трубы изготовлены из материала AISI 304.

- Уплотнения трубопроводов из материала EPDM.

- Профиль направляющих изготовлен из полиэтилена UHMWPE, размещенного на направляющих из нержавеющей стали.

- Все прокладки (для которых не указано иное) изготовлены из материала EPDM на основе парового графита.

Используемые компоненты:

- Насосы: LOWARA

- Электрокомпоненты: SCHNEIDER ELECTRICS

- Компьютер с ПЛК: SIEMENS

- Сенсорная панель управления: SIEMENS

- Измерительно-регулирующее оборудование: ЭГТ-АМФ

- Кабельные лотки из нержавеющей стали формы G и U, сетка без верхней крышки

- Вся нержавеющая сталь закупается в Европе с сертификатами согласно EN 10204.

ПРИМЕЧАНИЕ:

Добавление любых химикатов в воду туннельного пастеризатора должно соответствовать стойкости этих материалов и должно быть гарантировано местным дистрибьютором химикатов!

Динамическое активное управление PU

Динамический контроль PU (количества единиц пастеризации) позволяет ни в коем случае не перепастеризовать продукт. Платформой системы является виртуальное отклонение пастеризатора на несколько рядов, что позволяет нам всегда контролировать, в каком положении находятся банки внутри пастеризатора. В случае остановки система реагирует так, что основная лента внутри пастеризатора останавливается и начинается охлаждение банок в зонах перегрева и выдержки с целью снижения температуры продукта ниже точки отсечки ПУ (для пива рассчитана на 70°С). Наше программное обеспечение отслеживает продолжительность остановки в течение всего времени, и на основе широкого диапазона коэффициентов теплопередачи мы точно знаем, сколько времени нам нужно для охлаждения, чтобы охладить продукт ниже температуры отключения ПУ и после прекращения остановки, мы точно знаем, сколько времени нам нужно, чтобы восстановить температурный режим, действовавший до остановки, и снова запустить основной ремень.

Важно то, что динамическое активное управление ПУ на этом не заканчивается. Для каждой остановки нормально, что продукт получает больше PU, чем запланировано в сбалансированных условиях. Это означает, что для дальнейшего технологического процесса заданные значения температуры следующих температурных зон снижаются для достижения заданного PU (в пределах согласованных допусков). Это происходит также в случае множественных остановок, следующих друг за другом, и ни в коем случае продукт не может выйти перепастеризованным (разумеется, недопастеризация также невозможна).

Благодаря технологии динамического активного контроля ПУ мы можем обеспечить идеальный процесс пастеризации с минимальным влиянием на органолептические показатели продукта.

Стандартный процесс:

• Автоматический контроль и регулирование ПУ основано на точном программном обеспечении, которое рассчитывает (и отслеживает точное положение банок внутри пастеризатора) текущее количество полученных единиц пастеризации.

• В случае остановки линии пастеризатор начинает охлаждение в необходимых зонах (зоны перегрева и выдержки) с целью снижения температуры продукта ниже заданного значения PU. Это делается для того, чтобы предотвратить передозировку PU.

• При устранении остановки на линии программа снова пересчитывает необходимую температуру распыляемой воды для выхода на режим до того, как произошла остановка.

• Необходимый температурный режим проектируется на основании полученных образцов, наполненных индивидуальным напитком. В нашем лабораторном пастеризаторе весь контроль будет проводиться до начала производства подходящей системы.

Регистратор ЭГТ-АМФ

Регистратор E&H RSG серии RSH предлагает безбумажный учет, визуализацию и мониторинг всех важнейших параметров процесса одновременно.

Предусмотрено, что модуль монтируется на электрошкафу пастеризатора. Все данные, которые записываются, архивируются на SD-карте и могут быть использованы в дальнейшем.

Ecograph предлагает возможность подключения Ethernet к локальному компьютеру, что позволяет передавать записанные данные для мониторинга параметров среза в режиме реального времени.

Локальный компьютер и соединение Ethernet не входят в объем поставки, и их обеспечение является обязанностью заказчика.

Дозирование химикатов

Чтобы как можно дольше сохранить технологическую воду, хранящуюся внутри туннеля, и при этом снизить вероятность коррозии емкостей, мы предлагаем вариант предустановленной системы дозирования реагентов – биоцидные антикоррозионные химические растворы &.

Дозирование двух химикатов осуществляется двумя отдельными насосами непосредственно в линию с помощью расходомера. Точное количество химикатов, дозируемых в воду, может быть установлено на насосах, при этом дозирование выполняется автоматически. Вместе с насосами поставляется также поплавковый сигнализатор уровня (при снижении уровня химреагентов в канистрах машина подает сигнал тревоги).

Предусмотрена система дозирования раствора биоцида 80 ppm и антикоррозийного раствора 25 ppm. Если требуются различные концентрации химикатов, это должно быть согласовано в начале проекта.

Примечание: если заказчик решит установить собственное оборудование для дозирования химикатов, необходимо следовать инструкциям производителя относительно типа химикатов и их концентраций. В противном случае элементы машины могут быть повреждены.

UPS

UPS

ИБП обеспечивает аварийное питание машины при отказе или нарушении входного источника питания или сетевого питания. Это гарантирует, что ЦП и ЧМИ останутся включенными, поэтому все важные параметры не будут потеряны. Это особенно полезно в случае пастеризаторов с активным контролем PU, где производство может быть перезапущено гораздо точнее с точными значениями PU.

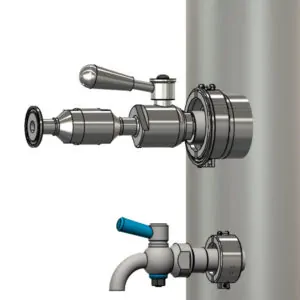

Арматура для удаления конденсата

В базовом оснащении машина поставляется с ручным запорным клапаном, устройством для очистки пара и манометром на паропроводе. В качестве дополнительного обновления мы предлагаем вам дополнительную арматуру на трубопроводе конденсата, которая обеспечивает легкое и простое подключение в одной точке и одновременно предлагает практичное техническое обслуживание.

Комплект поставки включает:

- Поплавковый конденсатоотводчик (1 шт.)

- Термостатический конденсатоотводчик (1 шт.)

- Обратный клапан (2 шт.)

- Ручные шаровые краны (4 шт.)

- Дополнительный материал трубопровода

Оборудование для снижения давления пара

Если давление пара на объекте превышает 3,0 бар изб., требуется оборудование для снижения давления пара. В рамках поставки мы предлагаем вам:

• Редукционный клапан давления пара (1 шт.)

• Предохранительный клапан (1 шт.)

• Дополнительный материал трубопровода.

РАЗМЕРЫ

- Общая ширина: 2.776 мм

- Длина: 7.170 мм

- Высота: до 2.300 мм

- Площадь обработки: 8 м2

Технические характеристики

| Product: | Газированные напитки (пиво, сидр, шампанское, газированная вода и т.д.) |

| Цель: | Пастеризовать продукт внутри стеклянных бутылок и обеспечить микробиологически стабильный продукт. |

| Пассажировместимость: | До 2.000 бутылок в час (действительно для цилиндрических бутылок объемом 330 мл и диаметром 55 мм) |

| Температура наполнения: | Считается, что продукт поступает в пастеризатор с температурой ок. 2°С. |

| Предусмотренный температурный режим: | – температура на входе: T1 = 2ºC – температура пастеризации Tp = 70.6ºC* – температура на выходе: T2 = 20-30ºC Вышеупомянутые температуры представляют собой среднюю температуру, измеренную непосредственно на входе и выходе из туннеля после смешивания продукта, до того, как датчик температуры будет вставлен в центр контейнера. * на уровне ПУ = 4 Формула, используемая для расчета PU = tx 1,259 Tp-80 t = время выдержки при температуре пастеризации Tp = температура пастеризации Т отсечки = 70°C |

| Время процесса: |

– выдержка при температуре пастеризации: ок. 25,3 мин – полный цикл: прибл. 128.0 мин |

| Установленная электрическая мощность: |

П = приложение. 12 кВт Напряжение питания: 3 фазы, 400 В ± 5 % / 50 Гц ± 2 % Сетевая система: TN-S |

| Требуемая тепловая энергия | Предоставляется после подтверждения температурного режима. |

| Сжатый воздух : | Расход и условия:

около 300-500 л/ч Требования к контролю качества взвешенных в воздухе твердых частиц |

| Умягченная вода: | Нормальное производство (только для доливки в систему воды, которая испаряется и отводится теплом из пастеризатора): Расход и условия: р = 2-3 бар изб. Q = прибл. 900 л/ч Требуемое качество воды: • Мягкая вода – общая жесткость воды 4-6°dH • pH > 7 • Без частиц • Проводимость ≥ 50 мСм/см • Температура ок. 15°С • Максимальное количество диоксида хлора 0,2 ppm. Расход во время остановок и в конце производства различен. |

| размеры: | – ширина брутто: 2.200 мм – ширина ремня: 1.180 мм - длина: 7.170 мм – высота: до 2.300 мм – площадь обработки: 7 м2. Пастеризатор имеет монолитную конструкцию. Указанные выше размеры являются габаритными. Точные размеры будут соответствовать предоставленной компоновке машины. |

| Конвейеры/ленточные: | 1. основной ремень однополосная лента – ширина 1.180 мм2. подающий ленточный конвейер: многорядный конвейер (длина: 1,5 м); пластиковая лента, высота 1.100 ± 50 мм 3. Выходной ленточный конвейер: многорядный конвейер (длина: 1,5 м); |

Прейскурант:

| ОПИСАНИЕ | ЦЕНА В ЕВРО |

| Туннельный пастеризатор 1200 бут/час | По требованию |

| ДОПОЛНИТЕЛЬНЫЕ УСЛУГИ, НЕ ВКЛЮЧЕННЫЕ В ПАКЕТ |

|

| Динамическое управление ПУ | По требованию |

| Регистратор ЭГТ-АМФ | По требованию |

| UPS | По требованию |

| Дозирование химикатов | По требованию |

| Арматура для удаления конденсата | По требованию |

| Снижение давления пара | По требованию |

| Удаленное обслуживание | По требованию |

Дополнительные услуги:

I. Монтажные работы на месте…. По требованию

Цена действительна для всех стран Евросоюза. В стоимость входит семидневная работа (+два дня в пути) двух специалистов на месте – сборка и запуск оборудования.

Цена не включает: транспортные расходы и проживание рабочих. Будет рассчитываться индивидуально.

II. Монтажные работы за счет заказчика (с нашей удаленной помощью) …. По требованию

Вы хотите сэкономить деньги? Вы технически квалифицированы и не боитесь проблем? Разве гигиенические ограничительные правила вашей страны не допускают посещения специализированного техника из-за границы? Не бойтесь использовать службу удаленной помощи.

Как проходит установка линии розлива нашим заказчиком с помощью нашей удаленной помощи?

1.) Заказчик размещает все машины и подключает их к источнику питания в соответствии с нашим контрольным списком.

2.) После отправки фотографий завершения предварительного этапа мы приступаем к запуску и вводу в эксплуатацию.

3.) Сначала мы подключаем ПЛК машины через Интернет к нашей сервисной консоли на нашем заводе - это позволяет нашему сервис-менеджеру просматривать и управлять вашим ПЛК на удаленном экране, как если бы он находился перед машиной лично.

4. Затем мы организуем конференц-связь Microsoft Teams, в которой один из ваших сотрудников держит камеру, а другие работают в соответствии с инструкциями нашего технического специалиста.

5.) Спустя всего 3-5 дней установки и настройки с вашей линии розлива покинут первые полные стеклянные бутылки или банки.

руководства по эксплуатации поставляются исключительно на английском языке.

UPS

UPS

Отзывы

Пока еще нет отзывов.