Descriere

Linia automată de umplere a sticlelor BFL-MB2000TP este complet echipată cu tehnologie de umplere, cu o capacitate de producție de până la 2000 de sticle (0,33L) pe oră, cu un pasteurizator tunel. Este format din aceste componente și blocuri:

- Mașină automată monobloc pentru clătirea, umplerea și închiderea sticlelor de sticlă.

- Set de piese pentru clătirea, umplerea și acoperirea sticlelor de sticlă din monoblocul automat principal - setul schimbă funcționalitatea mașinii principale de monobloc pentru al utiliza pentru operațiuni cu sticle de sticlă.

- Sticlă specială CIP pentru curățarea completă și igienizarea utilajului în circuit închis.

- Set de spălare la temperatură ridicată pentru curățarea internă la cald a mașinii la 85 ⁰C folosind o soluție caustică.

- Unitate de etichetare liniară pentru aplicarea etichetelor de hârtie pe sticle.

- Fotocelulă pentru a evita blocarea sticlelor în unitatea de etichetare.

- Coder integrat în unitatea de etichetare pentru tipărirea datei de completare.

- Tunel pasteurizator

- Tunel de uscare

- Mașină de etanșat carton cu bandă PVC

- Ambalator de paleti semi-automat

- Sistemul CIP

- Masă rotativă pentru introducerea sticlelor.

- Masă rotativă până la acumularea completă a sticlelor înainte de descărcare (Ø800mm).

- Sistem transportor pentru conectarea reciprocă a tuturor unităților.

Linia de umplere a sticlelor este proiectată pentru a fi funcționată doar cu un singur lucrător.

Parametrii tehnici

- Produs pentru băuturi: băuturi carbogazoase precum bere, cidru, vin spumant etc.

- Tip sticla: Sticle de sticla

- Tip de inchidere sticle: Capace coroana Ø 26 mm

- Numărul de poziții de clătire a sticlelor: 16

- Numărul de supape de umplere a sticlei: 16

- Număr de capete de închidere a sticlelor: 1

- Sistem de clătire: prin apă - cu tratarea apei într-o singură treaptă

- Sistem de umplere: supape de umplere electropneumatice, izobarice

- Temperatura de umplere: 0-2 ° C

- Conținut de CO2: Max 5,5 g / lt.

- Presiune: Max: 2.0bar - 2.5bar

- Dimensiuni standard ale sticlei: Diametru min. 50mm / max. 100mm, înălțime min. 180mm / max. 340mm

- Rotația mașinii: în sensul acelor de ceasornic

- Reglarea vitezei: electronică, prin convertizor de frecvență

- Fotocelule cu sistem de pornire / oprire automată: poziționate la intrare și ieșire

- Spațiu minim recomandat: L x L: 8000 mm x 6000 mm

- Capacitate de ieșire: până la 2000 bph (sticle 330ml) / până la 1600 bph (sticle 500ml)

Linia de umplere a sticlelor constă din următoarele unități principale:

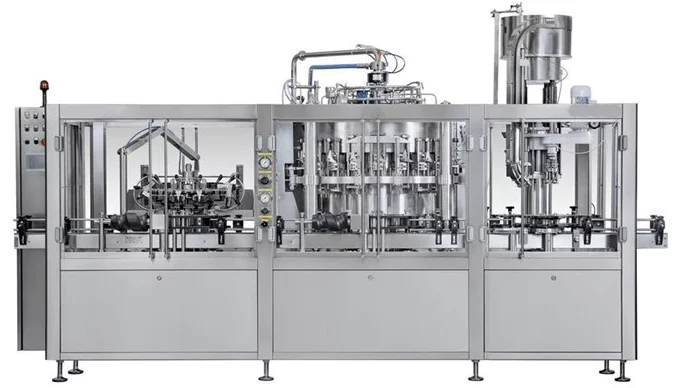

I. Unitate monobloc automată pentru clătirea, umplerea și închiderea sticlelor

Model DPS 16-16-1

Model DPS 16-16-1

O mașină monobloc de înaltă calitate concepută pentru clătirea și umplerea izobară a sticlelor de sticlă. Durată de viață lungă datorită degazării noastre speciale duble a oxigenului, cu 16 supape de umplere electropneumatice pentru procesele de clătire și umplere.

Principalele proprietăți și parametri tehnici:

- Capacitate de funcționare: 2800 b/hx 330ml (în funcție de temperatura băuturii)

- Diametru sticla: 55-100 mm

- Inaltime sticla: 220-360 mm

- Diametrul interior al orificiului sticlei: min. 17 mm – SUPPA DE UMPLEARE « DPS »

- Direcția de rotație: în sensul acelor de ceasornic

Echipament pentru diametrul unei sticle, inclusiv steaua de intrare și ieșire, clătire sticle, umplere sticle, dispozitive de închidere a sticlei și ghidaje pentru sticle.

Dulap din oțel inoxidabil cu panou de comandă electric.

Motorizare prin motor trifazat asincron cu invertor.

Reglarea electrică a înălțimii pe unitatea de clătire, reglarea manuală a înălțimii pe unitatea de umplere și de acoperire.

Sistem PLC cu ecran tactil de 7” pentru controlul tuturor operațiunilor standard.

Nivelul de umplere poate fi reglat prin schimbarea conductei de nivel.

Structura suport din otel inoxidabil. Carcase de protecție completă din oțel inoxidabil cu blocare cu șuruburi.

Rezervoarele, supapele și toate piesele în contact cu produsul sunt realizate complet din oțel inoxidabil AISI 304.

Suport stea al sticlelor din otel inoxidabil. Stele, ghidaje și șinele de susținere a sticlelor de pe stele sunt realizate din polietilenă.

Protecție cu deschideri de tip fereastră, alcătuită dintr-un cadru de susținere cutie din oțel inoxidabil și policarbonat transparent.

Toate etanșările și piesele sunt realizate din plastic, toate părțile care ating produsul de băutură sunt realizate din materiale în conformitate cu directivele UE existente pentru prelucrarea alimentelor.

Suportul se sprijină pe picioare care pot fi reglate cu șuruburi din oțel de înaltă rezistență.

Curea de transport sticle din oțel inoxidabil cu lanț de oțel cu intrare și ieșire la capetele opuse ale mașinii.

Capacitate de operare recomandată în această linie de umplere a sticlelor:

- Până la 2000 buc de sticle 0.3 lt pe oră

- Până la 1600 buc de sticle 0.5 lt pe oră

Mașina include:

- Unitate de clătire cu 6 supape pentru sticle

- Unitate de umplere cu 6 supape pentru sticle

- Unitate de acoperire cu un singur cap pentru capace de coroană Ø 26 mm

Unitate de clătire

Unitate de clătire

- Unitate de clătire, furnizată cu 16 cleme cu duze fixe standard.

- Tampoanele de prindere a sticlelor pot fi ușor de asamblat foarte rapid și dezasamblate.

- Modulul de spălare a sticlelor este livrat cu un singur strat de tratare a apei de clătire

- Electroventil pentru controlul automat al lichidului de clătire. Ventilul oprește curgerea fluidului de reținere de fiecare dată când mașina se oprește și o pornește la pornirea mașinii.

- Reglarea manuală a înălțimii turelei

Tureta de clătire este echipată cu următoarele caracteristici:

Turnul este construit în întregime din materiale antioxidante și autolubrifiante și oțel.

Statia de distributie este prevazuta cu un dispozitiv de blocare in cazul in care sticlele sau recipientele nu sunt prezente.

Timpul de tratament poate fi ajustat.

Fălcile de prindere sunt realizate cu tampoane de susținere a sticlei formate conform profilului sticlei sau al recipientului de clătit.

Unitate de umplere

- Unitate de umplere cu contrapresiune, furnizată cu 16 supape electropneumatice potrivite pentru umplerea berii în sticle de sticlă

- Tentrul de umplere are un rezervor cu o suprafață interioară lustruită cu oglindă și o sondă de control al nivelului

- Nivel de precizie de umplere +/- 2mm

Cum funcționează unitatea de umplere cu supape de umplere DPS:

- Preevacuare dubla, compensare si nivelare finala cu gaz inert.

- Odată ce sticla este plasată automat direct sub duza de umplere, supapa de vid este deschisă de o camă.

- Tot aerul din sticla goală este complet aspirat de o pompă conectată la sistemul central de distribuție al umplerii, iar sticla este saturată cu gaz inert provenit dintr-un circuit separat (gaz inert curat). Operația se repetă de două ori pentru a fi îndepărtat tot oxigenul din sticle înainte de a începe procesul de umplere.

- După compensarea presiunii dintre sticlă și umplere, duza este deschisă automat pentru a începe ciclul de umplere.

- Lichidul care intră în sticlă este răspândit de-a lungul peretelui său printr-un deflector de cauciuc instalat pe conducta de aer.

- De îndată ce sticla este plină, lichidul ajunge și închide orificiul conductei de aer, fluxul de produs se oprește imediat, duza de umplere este oprită mecanic de o came de control pentru a izola sticla de presiunea rezervorului.

- Nivelarea finală se realizează prin deschiderea supapei de presiune (în interiorul duzei de umplere) astfel încât să se introducă în sticlă un gaz inert suplimentar care împinge o parte din lichid înapoi în rezervor pentru a obține un nivel precis.

- Odată ce lichidul din sticlă a fost nivelat, o camă deschide supapa pentru reducerea presiunii din interiorul sticlei.

- În cele din urmă sticla, acum umplută cu lichid, este adusă la stea de ieșire.

Unitate de acoperire a coroanei cu un singur cap:

- Acest mecanism este construit integral din oțel inoxidabil și echipat cu dispozitive de siguranță. Este conceput pentru introducerea automată a capacelor coroanei Ø 26 pe sticle de sticlă.

- Capacele sunt alimentate printr-un sistem de vibrații din tavă.

- Capacele se deplasează pe un tobogan descendent din oțel inoxidabil până la capul de distribuție care le plasează pe deschiderea sticlei.

- Capul de presare introduce capacele pe sticle și le închide.

- Oprirea automată de siguranță a dispozitivului mașinii cu capul de capsare în poziție superioară.

Capacele coroanei (sau opțional alte tipuri de capace) sunt dozate prin intermediul alimentatorului automat de vibrații direct pe sticle.

Capul de acoperire este acționat de un motor electric montat pe un glisor cu fulie de expansiune care permite creșterea sau reducerea vitezei de rotație a capului de filetare care se scufundă pe capacele de închidere printr-o came specială din plastic care funcționează în centru. Prin urmare, distribuirea sarcinilor este echilibrată și garantează o durată lungă de viață.

Schimbarea pieselor și reglarea înălțimii sunt rapide și simple, ridicarea capului este mecanică și se întâmplă manual printr-o roată manuală care acționează pe reductorul fără șurub; dispozitivele speciale de siguranță opresc imediat mașina în caz de probleme pentru a evita ruperea sticlelor și orice alte anomalii.

- Acoperirea sticlelor cu dopuri de coroană pe turela de acoperire pneumatică echipată cu alimentatorul capacelor de coroană de mare capacitate

- Sortare vibratoare automată, din oțel inoxidabil AISI 304; echipat cu dispozitiv pentru monitorizarea nivelului capacelor în teanc

- Chute echipat cu dispozitiv de monitorizare a prezenței capacelor, realizat din oțel inoxidabil AISI 304

- Capul de captare cu conul de închidere a presiunii pentru deformarea capului permanent al coroanei.

- Dispozitiv pentru îndepărtarea spumei de bere înainte de acoperire - îndepărtează oxigenul de pe gâtul sticlei.

Transportor de capace

Transportorul de capace cu coroană înclinat este capabil să lucreze cu capsule de toate formatele la unitatea de închidere a sticlei. Înălțimea de descărcare este de 3.000 mm, structură din oțel AISI304, buncăr de 200 Lt, vibrator pe fundul buncărului pentru a facilita colectarea capacelor de pe bandă, bandă albastră cu certificat alimentar, lățime 150 mm, paletă albă h 30 mm. Panou electric din oțel inoxidabil complet cu mini PLC.

Ușă cu deschidere pentru încărcarea manuală a buncărului din oțel inoxidabil AISI 304. Mâner din oțel inoxidabil pe ușă, fereastră de inspecție din plastic alimentar cu certificat FDA și pistoane de gaz instalate la exterior pentru a reduce viteza de închidere și orice cădere de pe ușă. Nas de refulare cu burduf extensibil transparent Ø180 mm conform standardelor FDA L = 1000 mm.

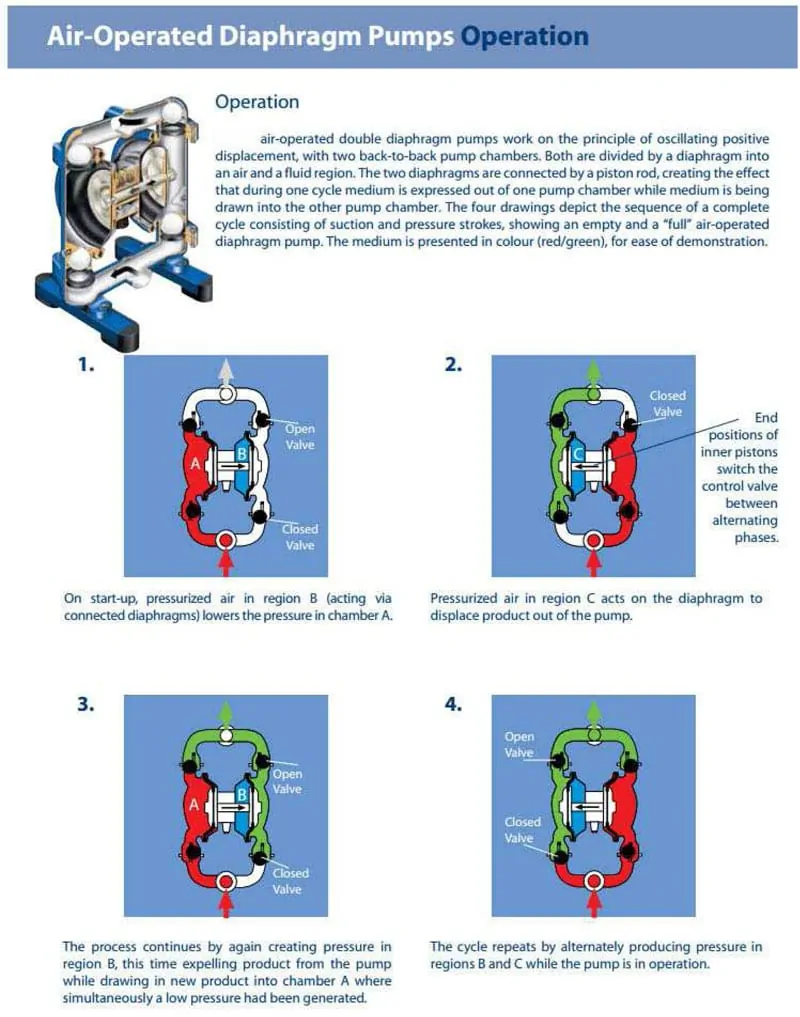

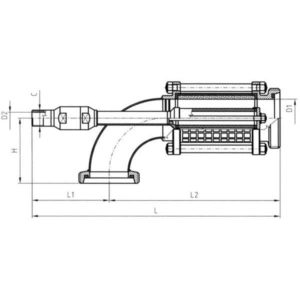

II. Pompă pneumatică cu diafragmă din oțel inoxidabil

Pompă pneumatică specială cu membrană din oțel inoxidabil AISI 316, pentru alimentarea produsului de băutură din rezervor la unitatea de umplere.

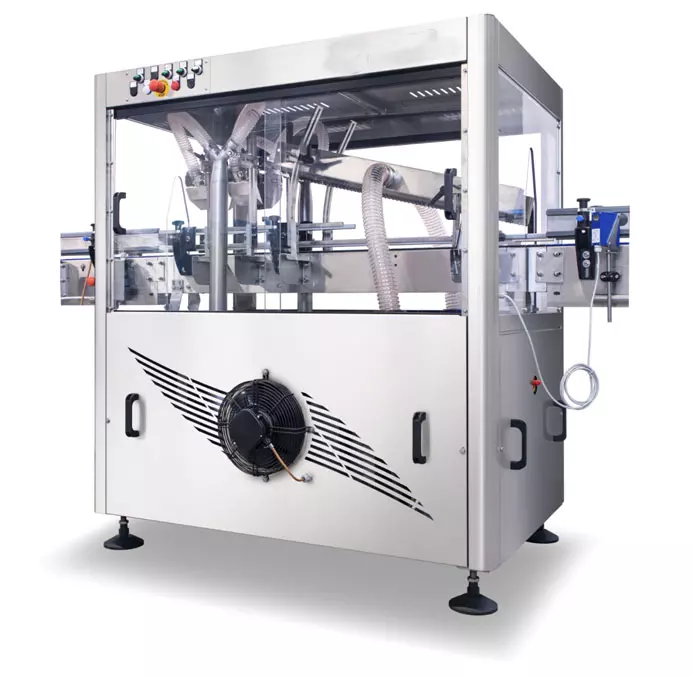

III. Tunel de uscare sticle

Mașină pentru a usca suprafețele sticlelor pentru a le pregăti pentru etichetare.

Turbine pentru producerea aerului comprimat/încălzit la 45°/ 50°C.

Două dozatoare de aer din oțel inoxidabil AISI 304 pentru uscarea corpului sticlelor care sunt reglabile în înălțime, adâncime și înclinare transversal.

Transportor dublu care rulează la viteză diferită pentru rotirea sticlelor pe parcursul procesului de uscare.

Șasiu din oțel inoxidabil AISI 304 pentru izolarea motoarelor.

Aparat de protectie conform normelor CE.

Panou electric cu butoane de control.

Comutator pentru pornirea și oprirea turbinelor.

IV. Mașină automată pentru etichetarea sticlelor

Unitate de etichetare automată pentru aplicarea etichetelor auto-adezive. Mașină de etichetat liniară automată echipată pentru aplicarea unei etichete autoadezive pe sticle cilindrice de sticlă cu diametrul maxim de 300 mm.

Capacitate de până la 3000 de sticle pe oră.

- Lungimea minimă a etichetei: 10 mm

- Lungimea maximă a etichetei: 130 mm

- Înălțimea minimă a etichetei: 10 mm

- Inaltime maxima eticheta: 140 mm

- Diametrul minim al containerului: 40 mm

- Diametrul maxim al containerului: 130 mm

- Înălțimea minimă a containerului: 150 mm

- Înălțimea maximă a containerului: 350 mm

Cadrul de bază și structura generală

- Cadrul de susținere este realizat din profile sudate din oțel și este echipat cu picioare reglabile pe înălțime.

- Suprafața superioară este o placă de oțel carbon, acoperită cu tablă de oțel inoxidabil AISI 304.

- Inspecția este posibilă prin ușile laterale și plinele laterale ale cadrului îmbrăcate cu placă din oțel inoxidabil AISI 304.

- Mașină prestabilită pentru instalarea unei a doua stații de etichetare în viitor.

Stație de etichetare autoadezivă

Mașină echipată cu o stație de etichetare autoadezivă instalată pe lamele verticale ușor de reglat, compusă din:

- Motor de pas

- Microprocesor de acționare și control pre-dispus pentru acționarea unității de imprimare (opțional)

- Rola de cauciuc glisantă cu rola de contrast montată pe arcuri

- Limba de etichetare pentru etichete cu inaltimea de 80/120/140 mm

- Placă de susținere a bobinei Ø 350mm echipată cu arbore de derulare

- Bobină de hârtie pentru etichetare motorizată

- Fotocelula de detectare a sticlelor

- Fotocelula de detectare a etichetelor

- Butoanele Drive incluse în grup

- Cutie care conține acționarea și piesele electrice din oțel inoxidabil, cu panou deschis de acces capabil complet cu comutator general de blocare

- Sistem de reglare manual din oțel inoxidabil, complet cu indicator digital pentru o reglare ușoară

- Întreținere și ungere ușoară și necesită timp scurt datorită calității ridicate a componentelor și materialelor utilizate

- Mașina a fost proiectată pentru a avea o accesibilitate maximă pentru curățare și îndepărtarea resturilor

Paznici de siguranță

- Aparatele de protecție sunt prezente de-a lungul întregului perimetru al cadrului de bază.

- Protecțiile sunt fabricate din oțel inoxidabil AISI 304 cu ferestre din material transparent. Ușile care se deschid sunt prevăzute cu micro-întrerupătoare de tip interblocare.

- Cutia de viteze principală este de tip melc cu coroană și este lubrifiată cu baie de ulei.

- Sistemele de transmisie cu șurub de alimentare sunt complete cu dispozitive de ambreiaj electromecanice de siguranță pentru a opri mașina în cazul blocării sticlei.

Sistemul de ștergere

- Etichete ștergând cu role de burete.

Sistem de control al mașinilor

- Invertor electronic de viteză variabilă pentru variația vitezei mașinii de la 2.000 bph până la 3.500 bph

- Instalația pneumatică este completă cu unitate de reglare a presiunii, filtru de aer și lubrifiant de aer.

- Tabloul electric principal, de tip impermeabil, este integrat în structura mașinii.

- Toate comenzile mașinii și luminile de stare / semnal sunt centralizate pe un singur panou de comandă, completat cu stație de butoane detașabilă (oprire de urgență + butoane de mișcare a impulsurilor).

- Închiderea automată a alimentării mașinii în cazul strângerii sticlelor pe partea de evacuare.

- Toate circuitele electrice și pneumatice de putere și control sunt construite în conformitate cu cele mai noi standarde internaționale aplicabile.

Tratament anticoroziv

- Utilizarea materialelor care nu sunt supuse coroziunii ca oțel inoxidabil, aliaje neferoase și materiale plastice.

- Piesele din oțel carbon sunt supuse unui tratament anticoroziv prin vopsire epoxidică multicoating.

Coder de date

- Afișaj: 2,8 "LCD plin color

- Design Plug'n Play: tehnologia de imprimare Hewlett Packard TIJ 2.5

- Imagini imprimabile: Alfanumeric, logo, data / ora, data de expirare

- Linii imprimabile: linii 1,2,3,4. Înălțimea totală a liniei este limitată la 12.7 mm

- Viteza transportorului: contoare 76 pe minut

Panou de control (afișaj tactil):

Asistență de la distanță prin intermediul serviciului de internet

Interfață HMI interactivă pe PLC OMRON pentru monitorizarea progresului producției la fața locului, managementul producției control & și asistență de la distanță.

Sistemul permite tehnicianului nostru să fie direct în contact cu clienții noștri în caz de probleme.

Comunicarea bidirecțională între mașină și sistemul de la distanță permite să se vadă în timp real dacă operatorul lucrează corect pe ecranul tactil și poate fi utilizată pentru a controla mașina din partea noastră pentru intervenție în timp real (dacă este necesar, pentru cererea clientului).

Echipamente opționale:

I. Pasteurizator tunel (2000 sticle pe oră)

Vă recomandăm să comandați linia de umplere cu un pasteurizator tunel cu scopul principal de a pasteuriza produsul în interiorul sticlelor la temperatura dorită, care să asigure o stabilitate microbiologică corespunzătoare a băuturii produse (proces de tratament termic).

Descrierea constructiei:

Construcția mașinii este realizată complet din oțel inoxidabil AISI 304. Aceasta înseamnă că nu există piese din turnare sau din fontă sau din oțel carbon. Rezultatul acestui fapt important este construcția, care permite o perioadă lungă de viață a mașinii și corespunde standardelor din industria de producție alimentară. Mașina este proiectată ca monolit.

DIMENSIUNI

- Latime bruta: 2.200 mm

- Lungime: 7.000 mm

- Înălțime: până la 2.300 mm

- Suprafata de tratare: 7 m2

** Fotografia este simbolică (un pasteurizator real poate avea un design diferit)

Caracteristica importantă a construcției este, de asemenea, execuția complet sanitară. Construcția este complet sudată. Aceasta înseamnă că practic toate piesele care vin în contact cu apa de pulverizare sunt impermeabile (nu există niciun punct care să fie sudate doar prin puncte). De asemenea, de pe suprafețele exterioare majoritatea sudurilor sunt sudate continuu, ceea ce oferă o posibilitate mai mică de încărcare a impurităților.

Construcția este proiectată (mai ales pe interior dar și pe exterior) astfel încât, acolo unde este posibil, toate suprafețele să fie înclinate, deci nu există posibilitatea ca apa să fie reținută și microorganismele să aibă șansa de a se dezvolta. În acest fel, asigurăm ca mașina să rămână mai mult timp intactă și să rămână fără influența nefavorabilă a mirosului, mucegaiurilor etc. La exterior, acoperișul pasteurizatorului este înclinat, precum și partea superioară a rezervoarelor de apă. Acest lucru asigură că, după curățarea externă a mașinii, toate reziduurile potențiale de apă picura pe podea.

Următoarea caracteristică importantă de construcție este reducerea la minimum a rezervoarelor de apă sub fiecare zonă, permițând ca cantitatea minimă de apă să fie tot timpul în interiorul pasteurizatorului. În consecință, cantitatea minimă de apă se scurge de fiecare dată când apa din interiorul pasteurizatorului trebuie înlocuită.

În caz concret, pentru sarcina proiectului este prevăzut un pasteurizator cu o singură etapă. Construcția pasteurizatorului este concepută astfel încât să fie disponibile mai multe cămine de vizitare superioare și laterale pentru o abordare ușoară în interior pentru supraveghere și întreținere.

Partea superioară a pasteurizatorului este acoperită cu capace detașabile din motive de inspecție și întreținere.

** Fotografia este simbolică (un pasteurizator real poate avea un design diferit)

Fiecare piscina are propria sa usa pentru curatarea tunelului si o iesire centrala pentru apa. Toate piscinele sunt echipate cu site cu filtru mecanic dublu pentru a preveni ca particulele de murdărie din apă să ajungă la duze și să le blocheze.

La intrarea și ieșirea pasteurizatorului sunt instalate uși de inspecție din oțel inoxidabil.

Sistemul de transport al pasteurizatorului:

Pasteurizatorul tunel este echipat cu 1 bandă de transport principală independentă. Lățimea centurii de transport este de aproximativ 1180 mm.

Părțile componente ale pasteurizatorului sunt, de asemenea, transportoare de alimentare și de descărcare (aproximativ 1.500 mm de la intrare sau de la descărcarea pasteurizatorului), cu acționare electromotor împreună cu controler de frecvență.

Centura principală rulează pe ghidaje de sprijin (dungi de uzură). Construcția este indicată în fotografia de mai jos – paralel pe modul, alte module diferite au benzi de uzură deplasate (privind din perspectiva modulelor „vecinate”) pentru a preveni căderea sticlelor. Cu aceasta se asigură că platforma este adecvată și că în fiecare poziție, sticlele stau stabil și nu există posibilitatea de a cădea în interiorul pasteurizatorului.

Pompe și sistem de duze:

Pasteurizatorul de tunel este echipat cu un număr adecvat de piscine (10) și pompe centrifuge care transportă apa la duze. Pompele (piesele in contact cu apa sunt din otel inoxidabil) sunt protejate de lucrul uscat cu sonde de nivel in piscine.

Pompele principale sunt proiectate pentru a asigura un debit de aprox. 6,5 m3/h. Pompele de susținere pot avea debit diferit în funcție de scop.

Pulverizarea cu apă de proces în interiorul pasteurizatorului este preformată printr-un registru de duze care este plasat pe partea de sus a mașinii. Duzele produc ceață fină de apă care asigură un transfer adecvat de energie termică. Duzele sunt din material plastic.

Tipul de duze folosite este foarte simplu de intretinut datorita sistemului usor de fixare pe conductele de distributie.

Duzele sunt montate lateral (tangențial) pe fiecare bară de pulverizare. Acest lucru reduce posibilitatea de blocare.

Distanța standard de la registrele duzei și cureaua principală este de 400 mm.

Instrumentare, control și automatizare:

Pasteurizatorul tunel este echipat cu mai multe elemente de siguranță, precum și cu software de calitate și actualizat, care permit controlul simplu al tuturor funcțiilor pasteurizatorului.

Mașina oferită are instalate următoarele echipamente de măsurare și reglare:

- Corecție automată a nivelului apei (rezervoarele de apă au instalate sonde de nivel și în cazul unui nivel prea scăzut al apei, apa este dozată automat)

- Reglare automată a temperaturii (sistemul este echipat cu sistem de reglare la intrarea aburului/apă caldă care alimentează pasteurizatorul cu abur/apă caldă în funcție de nevoile reale)

- Controlul automat al supraîncărcării cutiei pe banda principală (senzorul inductiv instalat pe transportoarele exterioare oprește transportorul de alimentare în caz de presiune prea mare)

- Controlul și gestionarea pasteurizatorului de tunel se realizează prin intermediul computerului PLC și a unui panou tactil. Dulapul electric de comandă este furnizat în execuție din oțel inoxidabil și este de grad IP 65.

Panoul de control este instalat pe dulapul electric principal și se bazează pe sistemul de calcul industrial Siemens.

Pasteurizatorul este echipat cu propriul software dezvoltat. Software-ul este proiectat într-un mod care permite controlul automat și vizualizarea de ansamblu a procesului complet de pasteurizare. Parametrii procesului sunt vizualizați și afișați pe o interfață ușor de utilizat. De asemenea, software-ul înregistrează și vizualizează toate alarmele de proces.

Software-ul este protejat prin parolă pentru diferite niveluri (administrator, operator și întreținere).

Partea standard a software-ului nostru este, de asemenea, așa-numitul program „boiling out”, care permite igienizarea completă periodică a mașinii. Acest program permite sterilizarea termică a întregului sistem. Detaliile despre temperaturi și durate trebuie convenite cu un client.

În timpul pornirii sunt prevăzute două rețete a fi puse în funcțiune. Orice retete suplimentare sunt supuse unui cost suplimentar.

Materialele folosite, calitatea si standardele componentelor:

- Constructia tunelului si tevile de constructie sunt realizate din material AISI 304.

- Garniturile pentru conducte sunt din material EPDM

- Profilul ghidajelor este din polietilenă UHMWPE plasat pe ghidaje din oțel inoxidabil.

- Toate garniturile (care nu sunt definite diferit) sunt din material EPDM, pe grafit cu abur.

Componente folosite:

- Pompe: LOWARA

- Componente electro: SCHNEIDER ELECTRICS

- Calculator PLC: SIEMENS

- Panou de control tactil: SIEMENS

- Echipamente de masura si reglare: E&H

- Jurnal pentru cabluri din inox forma G si U, plasa fara capac superior

- Tot oțelul inoxidabil este achiziționat în Europa cu certificate conform EN 10204

NOTĂ:

Adăugarea oricăror substanțe chimice în apa pasteurizatorului de tunel trebuie să respecte rezistența acestor materiale și trebuie să fie garantată de la distribuitorul local de produse chimice!

Control PU activ dinamic

Controlul dinamic PU (număr de unități de pasterizare) permite ca în niciun caz produsul să nu fie prea pasteurizat. Platforma sistemului este deviația virtuală a pasteurizatorului pe mai multe rânduri, ceea ce ne permite să monitorizăm întotdeauna în ce poziție sunt bottele în interiorul pasteurizatorului. În caz de oprire, sistemul reacționează astfel încât cureaua principală din interiorul pasteurizatorului este oprită și răcirea sticlelor în zonele de supraîncălzire și de reținere începe cu intenția de a reduce temperatura produsului sub punctul de limitare PU (pentru bere se calculează la 70 °C). Software-ul nostru monitorizează durata opririi pentru tot timpul și, pe baza unei game largi de coeficienți de transfer de căldură, știm exact cât timp avem nevoie pentru a răci pentru a răci produsul sub temperatura de oprire a PU și după oprirea opririi, știm exact cât timp avem nevoie pentru a restabili regimul de temperatură care era în funcțiune înainte de oprire și pentru a porni din nou centura principală.

Important este că controlul PU activ dinamic nu se termină aici. La fiecare oprire este normal ca produsul să primească mai mult PU decât era planificat în condiții echilibrate. Aceasta înseamnă că, pentru temperatura de proces ulterioară, punctele SET ale următoarelor zone de temperatură sunt reduse pentru a atinge PU definit (în interiorul toleranțelor convenite). Acest lucru se întâmplă și în cazul unor opriri multiple care se succed una după alta și în niciun caz produsul nu poate ieși peste pasteurizat (desigur, nici subpasteurizarea nu este posibilă).

Cu tehnologia de control dinamic activ al PU putem asigura un proces de pasteurizare perfect cu impact minim asupra caracteristicilor organoleptice ale produsului.

Proces standard:

• Controlul și reglarea automată a PU se bazează pe un software precis care calculează (și monitorizează poziția exactă a sticlelor în interiorul pasteurizatorului) cantitatea curentă de unități de pasterizare primite.

• În caz de oprire pe linie, pasteurizatorul începe să se răcească în zonele necesare (supraîncălzire și zone de reținere) cu scopul de a reduce temperatura produsului sub punctul de referință PU. Acest lucru este obținut pentru a preveni supradozajul cu PU.

• Când oprirea liniei este anulată, software-ul recalculează din nou temperatura necesară a apei de pulverizare pentru a atinge regimul înainte de oprirea.

• Regimul de temperatură necesar este proiectat pe baza probelor primite, umplute cu un produs individual de băutură. În pasteurizatorul nostru de laborator, toate monitorizările vor fi efectuate înainte de începerea fabricării sistemului adecvat.

Înregistrator E&H

Registratorul E&H seria RSG RSH oferă înregistrarea, vizualizarea și monitorizarea fără hârtie a tuturor valorilor cruciale ale procesului în același timp.

Se prevede ca modulul sa fie montat pe electro dulapul pasteurizatorului. Toate datele care sunt înregistrate, sunt arhivate pe cardul SD și pot fi folosite mai departe.

Ecograph oferă posibilitatea de conectare ethernet la computerul local, permițând transferul datelor înregistrate în scopul monitorizării parametrilor de reducere în timp real.

Calculatorul local și conexiunea Ethernet nu fac parte din sfera livrării și asigurarea acestora este obligația clientului.

Dozarea substanțelor chimice

Pentru a păstra cât mai mult timp apa de proces care este stocată în interiorul tunelului și, în același timp, a reduce șansele de coroziune, oferim o opțiune de sistem preinstalat de dozare a substanțelor chimice – soluții chimice anticorozive biocid &.

Dozarea celor două substanțe chimice se face cu două pompe separate și se face direct în linie cu suportul unui debitmetru. Cantitatea exactă de substanțe chimice dozate în apă poate fi setată pe pompe, în timp ce dozarea este apoi executată automat. Împreună cu pompele este furnizat și un comutator de nivel plutitor (dacă nivelul de substanțe chimice din recipiente scade, mașina semnalează o alarmă).

Este prevăzut un sistem de dozare a soluției de biocid la 80 ppm și a soluției anticorozive la 25 ppm. Dacă sunt necesare concentrații diferite de substanțe chimice, acest lucru ar trebui convenit la începutul proiectului.

Notă: dacă clientul decide să instaleze propriul hardware pentru dozarea substanțelor chimice, este necesar să urmeze instrucțiunile unui producător privind tipul de substanțe chimice și concentrațiile acestora. În cazul opus, elementele mașinii pot fi deteriorate.

UPS

UPS

UPS-ul furnizează energie de urgență unei mașini atunci când sursa de alimentare sau sursa de alimentare de la rețea este întreruptă sau întreruptă. Se asigură că CPU și HMI rămân alimentate, astfel încât toți parametrii cruciali nu se pierd. Acest lucru este benefic în special în cazul pasteurizatoarelor cu control activ al PU, unde producția poate fi repornită mult mai precis cu valori exacte PU.

Armătură de îndepărtare a condensului

În domeniul echipamentului de bază, mașina este furnizată cu supapă de închidere manuală, piesa de curățare cu abur și manometru pe conducta de abur. Ca o actualizare opțională, vă oferim armătură suplimentară pe conducta de condens, care oferă o conexiune ușoară și simplă într-un singur punct, oferind în același timp întreținere practică.

Domeniul de furnizare include:

- Sifon cu plutitor cu bile (1 buc)

- Sifon termostatic (1 buc)

- Supapă antiretur (2 buc)

- Supape cu bilă manuale (4 buc)

- Material suplimentar pentru conducte

Echipament de reducere a presiunii aburului

Dacă presiunea aburului la fața locului este mai mare de 3,0 barg, este necesar un echipament de reducere a presiunii aburului. În ceea ce privește furnizarea, vă oferim:

• Supapă de reducere a presiunii aburului (1 buc)

• Supapă de siguranță (1 buc)

• Material suplimentar pentru conducte.

II. Mașină de etanșat carton cu bandă PVC

Aparat de etanșare semi-automat pentru cutii de carton cu reglare manuală în funcție de diferitele dimensiuni ale cutiei de carton, care aplică două benzi de bandă autoadezive „U” pe linia de mijloc a cutiei superioară și inferioară.

Reglarea și utilizarea SK1 sunt intuitive, simple și rapide.

Mașina este construită în conformitate cu legile de siguranță CE în vigoare.

Suport bandă bobina de 2000 de metri.

Role de compresie cu clapete (opțional).

Ghidajele laterale reglabile cutii din carton.

Buton de oprire de urgență blocat.

Producție medie: 700/900 cutii de carton pe oră.

| Dimensiunile cutiei de utilizat cu mașina | minim | maximal |

| lungime | 150 mm | 150 mm |

| lățime | 140 mm | 500 mm |

| înălțime | 110 mm | 500 mm |

III. Ambalator de paleti semi-automat

Ambalare semi-automată

- Diametru placă turnantă 1650 mm

- Sarcina maxima 200 kg

- Fotocelula cu senzor inalt pentru paleti

- Frână mecanică

- Rampa de descărcare paleți

IV. Sistemul CIP

Sistem CIP semi-automat cu două rezervoare pentru produse chimice

Aparatul CIP este format din:

Primul rezervor:

Otel inoxidabil AISI 304 L, capacitate 150 Lt, serpentina inox pentru incalzire electrica, picioare suport inox pentru apa calda + detergent.

al 2-lea tanc:

Otel inoxidabil AISI 304 L, capacitate 150 Lt, picioare de sustinere din otel inoxidabil pentru apa rece de clatire.

Set robinete fluture manuale – inox, tip sanitar.

Pompa centrifuga pentru curatare, inox, capacitate

Cadru din oțel inoxidabil, cu picioare de sprijin reglabile, pe care sunt asamblate și conectate echipamentele mai sus menționate.

Listă de prețuri :

CONFIGURARE DE BAZĂ

|

|

| DESCRIERE |

PREȚUL ÎN EURO |

| ECHIPAMENT DE BAZĂ: | |

| Monobloc principal: Mașină de clătire/umplere/capsulare sticle – Model ISO DPS C 16/16/1, inclusiv piese pentru un format de sticle de 330 ml + piese pentru un format de capace de coroană Ø26mm | La cerere |

| Sistem dublu de pre-evacuare & CO² spălare | La cerere |

| Dispozitiv de injectare CO² înainte de acoperire | La cerere |

| Spălarea manuală a zonei de explozie a sticlei | La cerere |

| Sticle / cupe fictive pentru procesul CIP - pentru curățarea supapelor de umplere a sticlelor | La cerere |

| Fotocelule intrare/ieșire pentru detectarea prezenței sticlei | La cerere |

| Elevator capace – unitate de dozare | La cerere |

| Etichetator liniar autoadeziv pentru aplicarea etichetelor înfăşurate pe sticle | La cerere |

| Fotocelula si alarma pentru sfarsitul bobinei de etichete | La cerere |

| Semnal semafor pentru lucru în combinație cu alarmă | La cerere |

| Codificator de dată cu jet de cerneală integrat în etichetă | La cerere |

| Sistem de rupere a hârtiei de suport | La cerere |

| Prețul total EXW al configurației de bază | La cerere |

| ECHIPAMENT OPTIONAL : | |

| Pasteurizator tunel 2000 sticle pe oră | La cerere |

| Tunel de uscare | La cerere |

| Suflantă pentru uscarea vârfului sticlelor | La cerere |

| Suflantă pentru uscarea fundului sticlelor | La cerere |

| Rotirea sticlelor în timpul fazei de uscare folosind un lanț dublu la viteze diferite | La cerere |

| Mașină de etanșat carton cu bandă PVC | La cerere |

| Alimentare cu role de carton de 2000 mm pentru ambalarea cartonului | La cerere |

| Role extensibile inactiv pentru acumularea de finisare de la 1500 mm la 4500 mm | La cerere |

| Ambalator de paleti semi-automat | La cerere |

| Sistemul CIP | La cerere |

| Sistem transportor | La cerere |

| Tavi pentru picurare | La cerere |

| Masă de acumulare bidirecțională a conservelor 2000x1055mm (fără automatizare) în spatele tunelului de pasteurizare | La cerere |

| Automatizarea mesei bidirectionale cu panou de control senzori & pentru incarcarea/descarcarea automata a sticlelor | La cerere |

| Prețul total EXW al configurației recomandate | La cerere |

| OPȚIUNI PENTRU MONOBLOCUL PRINCIPAL (UNITATE DE CLĂTIRE, UNITATE DE UMPLERE, UNITATE DE CAPTURARE) | |

| DESCRIERE | PREȚUL ÎN EURO |

| Sistem de reciclare clătire cu rezervor tampon, filtru și pompă | La cerere |

| Piese pentru manipulare cu capace de coroana de Ø29mm | La cerere |

| OPTIUNI PENTRU PASTORIZATORUL DE TUNEL | |

| DESCRIERE | PREȚUL ÎN EURO |

| Control dinamic PU | La cerere |

| Înregistrator E&H | La cerere |

| UPS | La cerere |

| Dozarea substanțelor chimice | La cerere |

| Armătură de îndepărtare a condensului | La cerere |

| Reducerea presiunii aburului | La cerere |

| Întreținere la distanță | La cerere |

Servicii opționale:

I. Lucrari de montaj la locul …. La cerere

Pretul este valabil pentru toate tarile Uniunii Europene. Prețul include șapte zile de lucru (+ două zile de călătorie) a doi specialiști la fața locului – asamblarea și punerea în funcțiune a echipamentului.

Prețul nu include: costurile de transport și locurile de muncă ale lucrătorilor. Va calcula individual.

II. Lucrari de instalare asigurate de client (cu asistenta noastra de la distanta) …. La cerere

Doriți să economisiți banii? Ești calificat din punct de vedere tehnic și nu te temi de provocări? Reglementările restrictive igienice ale țării dvs. nu permit vizita unui tehnician specializat dintr-o țară străină? Nu vă fie teamă să utilizați serviciul de asistență la distanță.

Cum este instalarea liniei de umplere de către clientul nostru, folosind asistența noastră de la distanță?

1.) Clientul poziționează toate mașinile și le conectează la energie, ghidat de lista noastră de verificare.

2.) Odată ce au fost trimise fotografii cu finalizarea fazei preliminare, continuăm cu pornirea și punerea în funcțiune.

3.) Mai întâi conectăm PLC-ul mașinii prin internet la consola noastră de service din fabrică - acest lucru permite managerului nostru de servicii să vadă și să controleze PLC-ul dvs. pe un ecran de la distanță, ca și cum ar fi în fața mașinii în persoană.

4.) Apoi organizăm o conferință telefonică Microsoft Teams, cu un lucrător care ține camera, iar ceilalți lucrează în conformitate cu instrucțiunile tehnicianului nostru.

5.) După doar 3-5 zile de configurare și configurare, primele sticle de sticlă pline vor părăsi linia de umplere.

Model DPS 16-16-1

Model DPS 16-16-1 Unitate de clătire

Unitate de clătire

UPS

UPS

Recenzii

Nu există comentarii încă.