Opis

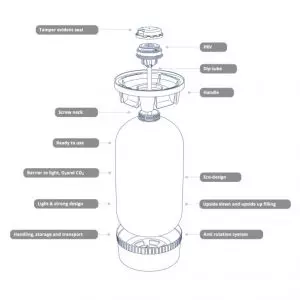

Automatyczna linia rozlewnicza do butelek i puszek BCFL-MB1500TP to w pełni wyposażona technologia napełniania o wydajności do 1500 butelek lub puszek (0,33L) na godzinę, z pasteryzatorem tunelowym. Składa się z następujących elementów i bloków:

- Automatyczna maszyna monoblokowa do płukania, napełniania i zamykania puszek aluminiowych

- Zestaw elementów do płukania, napełniania i zakręcania butelek szklanych w głównym automatycznym monobloku - zestaw zmienia funkcjonalność głównej maszyny monoblokowej do obsługi butelek szklanych.

- Specjalna butelka CIP do pełnego czyszczenia i dezynfekcji maszyny w obiegu zamkniętym.

- Zestaw do mycia w wysokiej temperaturze do wewnętrznego czyszczenia na gorąco urządzenia w temperaturze 85 ⁰C z użyciem roztworu żrącego.

- Liniowa jednostka etykietująca do nakładania etykiet papierowych na puszki i butelki.

- Fotokomórka zapobiegająca zakleszczaniu się butelek / puszek w etykiecie.

- Koder zintegrowany z jednostką etykietującą do drukowania daty dnia napełnienia.

- Pasteryzator tunelu

- Tunel suszący

- Maszyna do zaklejania kartonów taśmą PCV

- Półautomatyczna owijarka palet

- System CIP

- Stół obrotowy do wkładania puszek lub butelek.

- Stół obrotowy do pełnych kabin / zbiorników butelek przed rozładunkiem (Ø800mm).

- System przenośników do połączenia ze sobą wszystkich jednostek.

Linia do napełniania butelek i puszek jest przystosowana do obsługi tylko przez jednego pracownika.

Pojemność operacyjna:

– Do 1200 szt. butelek lub puszek 0.5 l na godzinę

– Do 1500 szt. butelek lub puszek 0.3 l na godzinę

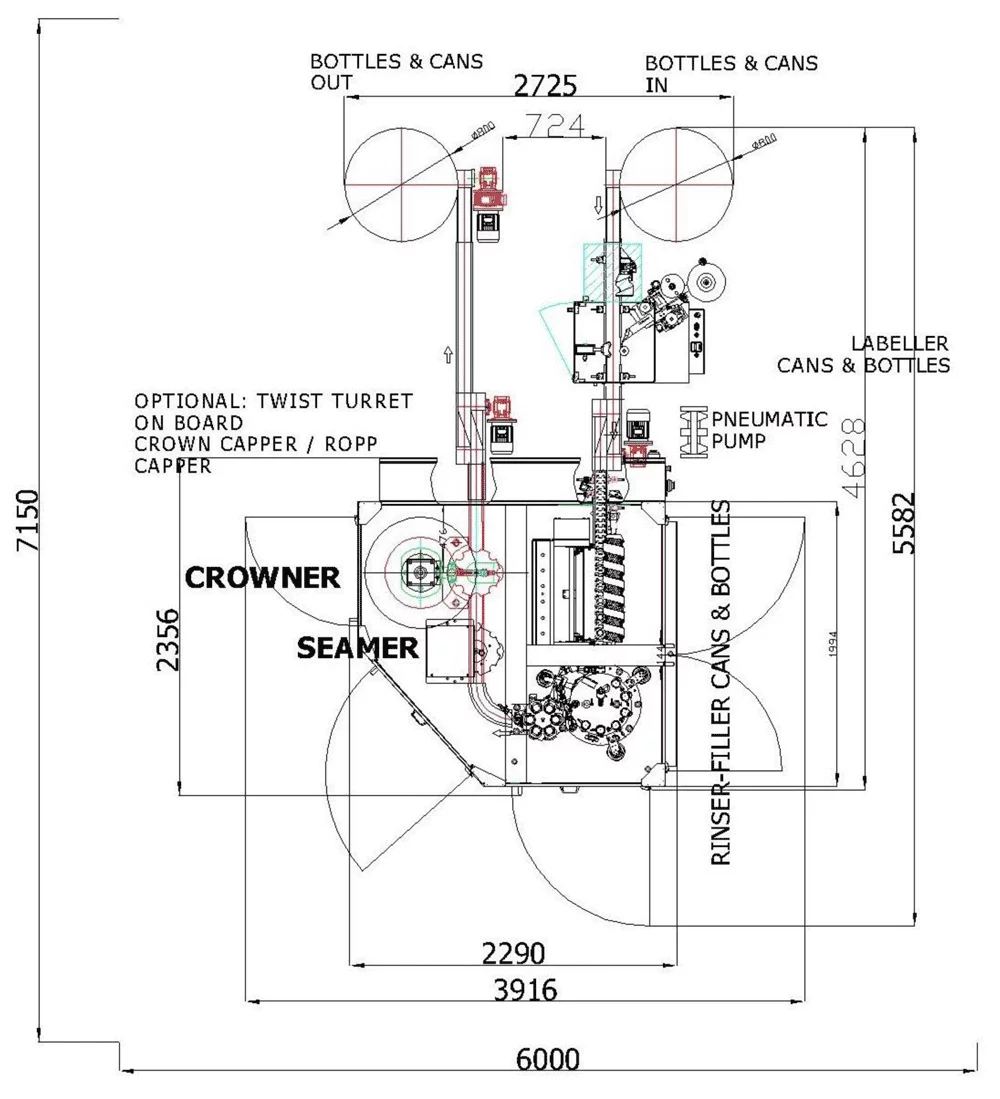

Schemat i wymiary w pełni wyposażonego systemu do napełniania puszek i butelek:

Schemat i wymiary w pełni wyposażonego układu do napełniania puszek i butelek wraz z pasteryzatorem tunelowym:

Parametry techniczne

- Napój: napoje gazowane, takie jak piwo, cydr, wino musujące itp.

- Rodzaj butelki: Butelki szklane i puszki aluminiowe

- Rodzaj zamknięcia butelek: kapsle koronowe Ø 26 mm lub kapsle ROPP (w zależności od wyboru klienta - opcjonalnie oba rodzaje zakrętek)

- Rodzaj zamknięcia puszek: Zszywacz puszek

- Liczba pozycji do płukania butelek: 6

- Liczba zaworów do napełniania butelek: 6

- Liczba głowic zamykających butelki: 1 + głowica zamykająca do puszek (zszywacz do puszek)

- System płukania: wodą - z jednostopniowym uzdatnianiem wody

- Układ napełniania: elektropneumatyczne, izobaryczne zawory napełniające

- Temperatura napełniania: 0-2 ° C

- Zawartość CO2: maks. 5,5 g / l.

- Ciśnienie: Max: 2.0 bar - 2.5 bar

- Standardowe wymiary butelki: Średnica min. 50 mm / maks. 100mm, wysokość min. 180 mm / maks. 340mm

- Obroty maszyny: zgodnie z ruchem wskazówek zegara

- Regulacja prędkości: elektroniczna, przez falownik

- Fotokomórki z automatycznym systemem start / stop: umieszczone na wlocie i wylocie

- Zalecana minimalna powierzchnia podłogi: dł. X szer .: 8000 mm x 6000 mm

- Wydajność: do 1500 bph (butelki 330 ml) / do 1200 bph (butelki 500 ml)

Linia do napełniania butelek / puszek składa się z następujących jednostek głównych:

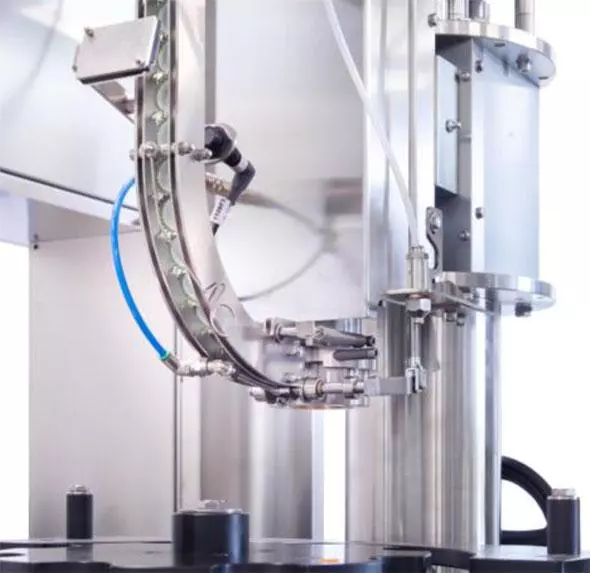

I. Automatyczny monoblok do płukania i napełniania butelek / puszek

Wysokiej jakości monoblokowa maszyna przeznaczona do płukania i izobarycznego napełniania puszek aluminiowych lub butelek szklano-aluminiowych. Długa żywotność dzięki naszemu specjalnemu podwójnemu odgazowaniu tlenu, z sześcioma elektropneumatycznymi zaworami napełniającymi do procesów płukania i napełniania.

Pojemność operacyjna:

– Do 1200 szt. butelek lub puszek 0.5 l na godzinę

– Do 1500 szt. butelek lub puszek 0.3 l na godzinę

W skład maszyny wchodzą:

- 6-zaworowa jednostka do płukania butelek i puszek

- 6-zaworowy zestaw do napełniania butelek i puszek

- Aplikator pokrywek do puszek

- Zszywacz do zamykania puszek

Główne cechy:

Jednostka do płukania:

- Jednostka płucząca, dostarczana z sześcioma chwytakami ze standardowymi stałymi dyszami.

- Podkładki do chwytania puszek / butelek można łatwo, bardzo szybko montować i demontować.

- Moduł do płukania puszek / butelek jest dostarczany z jednostopniowym uzdatnianiem wody do płukania

- Elektrozawór do automatycznego sterowania płynem płuczącym. Zawór zatrzymuje przepływ płynu chłodzącego za każdym razem, gdy maszyna zatrzymuje się i uruchamia ją przy ponownym uruchomieniu maszyny.

- Ręczna regulacja wysokości wieży

Jednostka napełniająca:

- Jednostka do napełniania przeciwciśnieniowego, dostarczana z sześcioma zaworami elektropneumatycznymi odpowiednimi do napełniania piwa szklanymi butelkami i aluminiowymi puszkami

- Ręczna regulacja wysokości głowicy rewolwerowej do użycia obrotowej głowicy do zszywania puszek

- Wieża napełniająca ma zbiornik z lustrzaną polerowaną powierzchnią wewnętrzną i sondą kontroli poziomu

- Dokładność poziomu napełnienia +/- 2mm

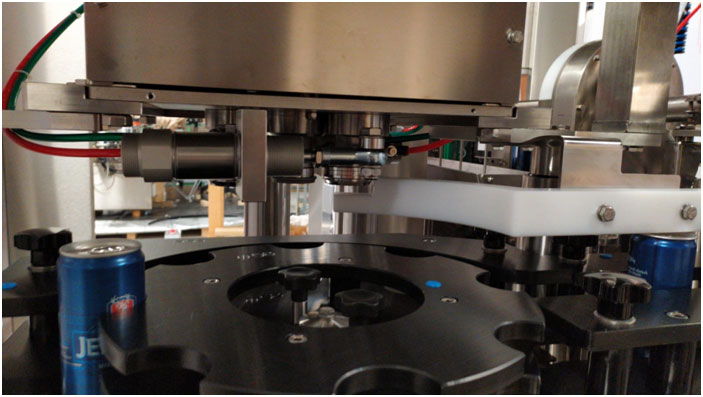

Zszywacz puszek:

- Wlot wody płuczącej i CO² wyposażony w zawory grzybkowe wykonane ze stali nierdzewnej.

- Wlot produktu wraz z pneumatyczną przepustnicą.

- Panel z manometrem ze stali nierdzewnej i regulacją ciśnienia do podnoszenia podnośników i przeciwciśnienia w górnym zbiorniku.

- Zbiornik górny wyposażony w manometr i termometr ze stali nierdzewnej.

- Próżniomierz na zbiorniku próżniowym.

- Przyjazny dla użytkownika 7-calowy kolorowy panel dotykowy HMI Omron & PLC

- 3 kolorowe diody LED do wskazywania stanu.

- Ogromnie ulepszony projekt z wieloma nowymi i ulepszonymi funkcjami, w tym:

- Szybszy cykl napełniania

- Zintegrowana bezszczotkowa obsługa elektroniczna zapewnia dokładniejsze pozycjonowanie puszek i szybszą obsługę

- Przyjazny dla użytkownika 7-calowy kolorowy panel dotykowy HMI Omron & PLC

- Całkowita kontrola cykli maszyny poprzez interaktywny ekran dotykowy

- IoT Smart Device: pełne połączenie internetowe do zdalnej diagnostyki technicznej i pomocy

- Łatwa widoczność i dostęp ze wszystkich stron dzięki przezroczystym drzwiom otwierającym dla łatwej konserwacji

- Elastyczność umożliwiająca napełnianie puszek aluminiowych dowolnego rozmiaru

- Łatwa i szybka zmiana formatu puszki

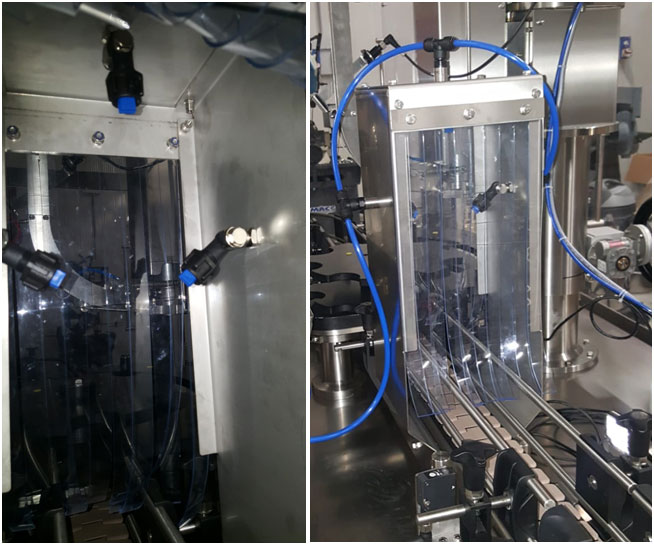

II. Automat do etykietowania butelek / puszek

Automatyczna jednostka etykietująca butelki / puszki do naklejania etykiet samoprzylepnych. Automatyczna etykieciarka liniowa wyposażona do nanoszenia jednej etykiety samoprzylepnej na szklane butelki lub puszki. Do butelek o maksymalnej średnicy 300 mm.

Wydajność do 1500 butelek lub puszek na godzinę.

- Minimalna długość etykiety: 10 mm

- Maksymalna długość etykiety: 130 mm

- Minimalna wysokość etykiety: 10 mm

- Maksymalna wysokość etykiety: 80/120/160/240 mm

- Minimalna średnica pojemnika: 40 mm

- Maksymalna średnica pojemnika: 130 mm

- Minimalna wysokość pojemnika: 150 mm

- Maksymalna wysokość kontenera: 370 mm

Ramka podstawy i struktura ogólna

- Rama nośna wykonana jest ze spawanych profili stalowych i wyposażona w nóżki z regulacją wysokości.

- Górna powierzchnia to płyta ze stali węglowej, pokryta blachą ze stali nierdzewnej AISI 304.

- Inspekcja jest możliwa przez boczne drzwi i boczne listwy przyścienne pokryte płytą ze stali nierdzewnej AISI 304.

- Standardowy kolor maszyny: RAL 7038.

- Maszyna jest przygotowana do zainstalowania w przyszłości drugiej stacji etykietowania.

Stacja do etykiet samoprzylepnych

Maszyna wyposażona w jedną stację etykietującą samoprzylepną zainstalowaną na prowadnicach pionowych łatwo regulowanych składającą się z:

- Silnik krokowy

- Mikroprocesor sterujący i sterujący przystosowany do obsługi zespołu drukującego (opcja)

- Przeciąganie gumowej rolki z kontrastową rolką zamontowaną na sprężynach

- Pióro opisowe do etykiet o wysokości 80/120/160/240 mm

- Płyta nośna szpuli Ø 320mm wyposażona w wałek odwijający

- Zmotoryzowana nawijarka papieru do etykietowania

- Fotokomórka wykrywająca butelki

- Fotokomórka wykrywająca etykiety

- Przyciski napędu zawarte w grupie

- Skrzynka zawierająca części napędowe i elektryczne ze stali nierdzewnej, z otwieranym panelem dostępowym wraz z wyłącznikiem głównym zamka

- Ręcznie regulowany system nośny ze stali nierdzewnej, wyposażony w cyfrowy wskaźnik ułatwiający regulację

- Konserwacja i smarowanie łatwe i krótkotrwałe, wymagające wysokiej jakości zastosowanych komponentów i materiałów

- Maszyna została zaprojektowana tak, aby zapewnić maksymalny dostęp w celu czyszczenia i usuwania zanieczyszczeń

Osłony bezpieczeństwa

- Osłony bezpieczeństwa są obecne na całym obwodzie ramy podstawy.

- Osłony wykonane są ze stali nierdzewnej AISI 304 z okienkami z przezroczystego materiału. Otwierane drzwi wyposażone są w mikroprzełączniki typu blokada.

- Główna przekładnia jest typu ślimakowego ze śrubą koronową i jest smarowana kąpielą olejową.

- Przekładnie ślimakowe są wyposażone w elektromechaniczne urządzenia zabezpieczające, które zatrzymują maszynę w przypadku zakleszczenia się butelek.

System wycierania

- Etykiety przecierane rolkami z gąbki.

System sterowania maszyną

- Instalacja pneumatyczna jest kompletna z regulatorem ciśnienia, filtrem powietrza i smarownicą powietrza.

- Główny panel elektryczny, wodoodporny, jest zintegrowany z konstrukcją maszyny.

- Wszystkie elementy sterujące maszyny i wskaźniki stanu / sygnalizacyjne są scentralizowane na jednym panelu operatora, wraz z wyjmowaną stacją przycisków (zatrzymanie awaryjne + przyciski impulsowe).

- Automatyczne zamykanie podawania do maszyny w przypadku gromadzenia się butelek po stronie wyładowczej.

- Wszystkie obwody zasilania i sterowania elektryczne i pneumatyczne są zbudowane zgodnie z najnowszymi obowiązującymi normami międzynarodowymi.

Leczenie antykorozyjne

- Stosowanie materiałów nie podlegających korozji, takich jak stal nierdzewna, stopy metali nieżelaznych i tworzywa sztuczne.

- Części ze stali węglowej poddawane są obróbce antykorozyjnej poprzez wielowarstwowe malowanie epoksydowe.

DATE CODER

- Wyświetlacz: pełny kolorowy wyświetlacz LCD 2,8

- Konstrukcja Plug'n Play: technologia druku Hewlett Packard TIJ 2.5

- Drukowane obrazy: alfanumeryczne, logo, data / godzina, data ważności

- Wiersze drukowane: linie 1,2,3,4. Całkowita wysokość linii jest ograniczona do 12.7 mm

- Prędkość przenośnika: 76 metrów na minutę

III. Automat do zakręcania butelek

Jednogłowicowa automatyczna jednostka zamykająca o maksymalnej przepustowości 2.700 butelek na godzinę nadaje się do nakładania aluminiowych kapsli na cylindryczne butelki szklane o średnicy od 30 mm do 115 mm i wysokości od 160 do 355 mm.

Nakrętki koronowe (lub opcjonalnie inne rodzaje zakrętek) dozowane są przez automatyczny podajnik wibracyjny bezpośrednio na butelki.

Głowica zakrywająca napędzana jest silnikiem elektrycznym zamontowanym na suwaku z krążkiem rozprężnym umożliwiającym zwiększenie lub zmniejszenie prędkości obrotowej głowicy gwintowanej zatapiającej się na zakrętkach zamykanych za pomocą specjalnej plastikowej krzywki pracującej w środku. Dlatego rozłożenie obciążeń odbywa się w sposób zrównoważony i gwarantuje długą żywotność.

Wymiana części i regulacja wysokości są szybkie i proste, podnoszenie głowicy jest mechaniczne i odbywa się ręcznie za pomocą pokrętła działającego na nieskończonej przekładni śrubowej; specjalne urządzenia zabezpieczające natychmiast zatrzymują maszynę w przypadku problemów, aby uniknąć rozbicia butelek i innych anomalii.

- Zakręcanie butelek korkami na pneumatycznej wieżyczce zamykającej wyposażonej w podajnik kapsli o dużej pojemności

- Zamknięcie puszek aluminiowymi nasadkami na obrotowym zszywaczu

- Automatyczny sortownik wibracyjny, wykonany ze stali nierdzewnej AISI 304; wyposażony w urządzenie do monitorowania poziomu kapsli w stosie

- Zsyp wyposażony w urządzenie monitorujące obecność czapki, wykonany ze stali nierdzewnej AISI 304

- Głowica zamykająca ze stożkiem zamykającym ciśnienie do trwałego odkształcenia korony.

- Urządzenie do usuwania piany piwnej przed zamknięciem - usuwa tlen z szyjki butelki.

Wyposażenie opcjonalne (ceny na życzenie):

- Jednostka obrotowa z dwoma rodzajami głowic zamontowanymi na tej samej wieży.

- Specjalne głowice do: korków śrubowych, korków grzybowych, korków do wina, plastikowych nakrętek.

IV. Stoły obrotowe do ręcznego załadunku i rozładunku butelek / puszek

V. Przenośniki do transportu butelek / puszek między wszystkimi jednostkami

- Kompletny zestaw przenośników wykonany ze stali nierdzewnej AISI 304, z odpornymi na zużycie rolkami z tworzywa sztucznego i profilami ślizgowymi.

- Przenośnik taśmowy stołowy wykonany ze stali nierdzewnej AISI 304 (lub Delrinu).

- Butelki są prowadzone ze stali nierdzewnej plus plastikowe profile stykowe z bocznymi barierkami, regulowanymi na szerokość.

- Podajnik do rozsuwania butelek / puszek za pomocą dźwigni pneumatycznej.

- Podajnik do centrowania butelek / puszek przed każdą operacją z mikrometryczną regulacją szerokości za pomocą pokrętła ręcznego.

- Urządzenie do stabilizacji butelek / puszek podczas etykietowania i wycierania z mikrometryczną regulacją wysokości za pomocą pokrętła z synchronizacją prędkości do jednego z przenośników.

- Blokada bramy wlotowej może być obsługiwana ręcznie lub automatycznie.

Pierwsza operacja: Ładowanie butelek lub puszek na podający stół obrotowy (można go zastąpić przenośnikiem podającym)

Puszki i butelki są ręcznie ładowane na obrotowy stół wejściowy, a następnie automatycznie transportowane przenośnikiem do głównego monobloku w celu przygotowania do płukania, napełniania i zamykania.

Opcjonalnie wejściowy stół obrotowy można zastąpić przenośnikiem transportującym butelki i puszki z innej maszyny.

- Stół obrotowy podający do ręcznego załadunku butelek i puszek - średnica 800 mm

2. operacja: etykietowanie butelek (i puszek, jeśli jest to konieczne)

Puszki i butelki są transportowane przenośnikiem do etykieciarki w celu naklejenia samoprzylepnych etykiet.

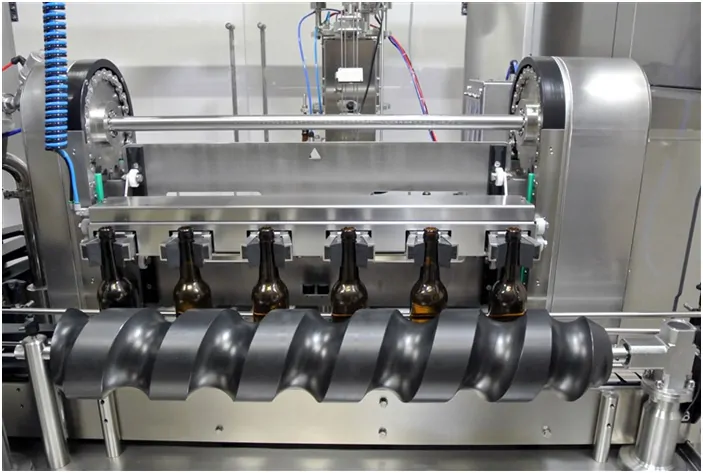

Trzecia operacja: Płukanie butelek lub puszek na głowicy płuczącej wyposażonej w sześć chwytaków

Puszki i butelki są rozmieszczone w odstępach ślimaka podającego, aby umożliwić szczypcom płuczki ich podniesienie.

Gdy puszki lub butelki znajdą się we właściwej pozycji, są chwytane przez szczypce i odwracane do tylnej części płuczki, gdzie są przepłukiwane strumieniami wody.

Spuszczana woda jest zbierana przez kolektor pod dyszami, a następnie może być odprowadzana lub poddawana recyklingowi, filtrowana i ponownie używana w razie potrzeby (wymagany jest opcjonalny zestaw dodatkowy).

Po zakończeniu cyklu płukania butelki i puszki są ponownie umieszczane na taśmie przenośnika, a ślimak podający przesuwa je w kierunku jednostki napełniającej.

4. operacja: Napełnianie puszek i butelek na zespole napełniającym wyposażonym w elektropneumatyczne zawory przeciwciśnienia

Wlew nadaje się do przeciwciśnienia napełniania butelek i puszek napojami gazowanymi, ze spłukiwaniem CO², z przeciwciśnieniem do 3 barów.

Mechanizm podający działa w liniowym trybie krok po kroku i przesuwa sześć butelek lub puszek jedna po drugiej wewnątrz jednostki napełniającej, aby ustawić jedną butelkę / puszkę na każdym zaworze napełniającym.

Gdy wszystkie sześć butelek / puszek osiągnie prawidłowe położenie napełniania, pneumatyczne cylindry pod każdym zaworem podnoszą butelki / puszki i umieszczają je w bezpośrednim kontakcie z zaworami napełniającymi, uszczelniając szyjkę.

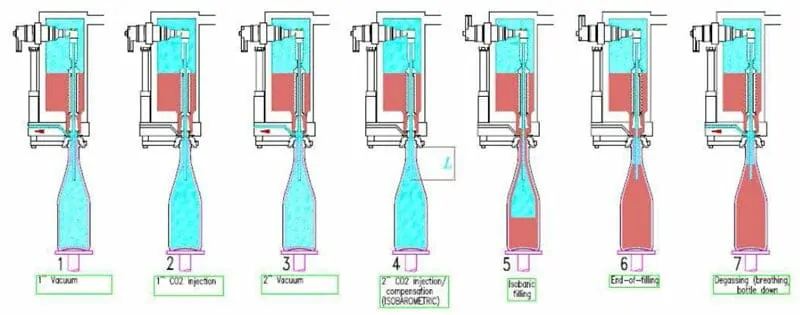

Fazy procesu napełniania butelek (dotyczy również puszek)

| 1. faza | Pierwsza próżnia wstępna | Po podniesieniu butelki uruchamia się pompa próżniowa - usuwająca powietrze z butelki |

| 2. faza | Pierwszy wtrysk CO2 | Rura odkurzająca jest zamknięta i rozpoczyna się wtrysk CO2 - napełnianie butli CO2 |

| 3. faza | Druga próżnia wstępna | Zawór CO2 zamyka się i uruchamia się pompa próżniowa - usuwając CO2 z butelki |

| 4. faza | Drugi wtrysk CO2 | Rura próżniowa pozostaje otwarta przez bardzo krótki czas, gdy CO2 się otwiera, a następnie jest zamykany |

| 5. faza | Napełnianie napoju | Gdy ciśnienie wewnątrz butelki jest takie samo jak ciśnienie w górnym zbiorniku napełniania, zawory napełniające są otwarte i rozpoczyna się proces napełniania butelki |

| 6. faza | Koniec napełniania | Po zakończeniu napełniania butelki, po krótkiej przerwie, snift otwiera się w celu odgazowania butelki |

| 7. faza | Degazowanie | Zawór elektromechaniczny otwiera i odgazowuje butelkę |

Wszystkie wymienione powyżej cykle można regulować i zapisywać w sterowniku PLC, dzięki czemu można je zweryfikować i wykorzystać w przyszłości.

Piąta operacja: Zakręcanie butelek i puszek

- Zakręcanie butelek korkami na pneumatycznej wieżyczce zamykającej wyposażonej w podajnik kapsli o dużej pojemności

- Zamknięcie puszek aluminiowymi nasadkami na obrotowym zszywaczu

Po napełnieniu puszki są odsuwane od koła gwiazdowego napełniającego i transportowane przez przenośnik butelek do zszywacza puszek.

Podczas tej podróży dozownik wieczek umieszcza po jednym wieczku na każdej puszce, która przechodzi pod nim.

Tuż przed podniesieniem wieczka można dodać urządzenie fobbing w celu usunięcia powietrza wewnątrz szyjki puszki (opcja).

W górnej części dystrybutora pokrywy znajduje się obrotowa wieżyczka z 6 cylindrami podającymi pokrywę. Butle można wyjmować i ponownie napełniać po zużyciu pokryw. Butle są napełniane off-line, gotowe do szybkiej instalacji w odstępach czasu. Każda butla może pomieścić do 300 pokryw każda, co zapewnia około jednej godziny całkowitej autonomii produkcji przy wszystkich 6 pełnych butlach.

Dodatkowe zestawy butli ze stali nierdzewnej są dostępne jako wyposażenie opcjonalne w celu skrócenia czasu przestojów między uzupełnieniami.

Gdy puszka z wieczkiem (teraz w prawidłowej pozycji) znajduje się pod głowicą zszywającą puszki, tłok pneumatyczny podnosi puszkę, podczas gdy dwie rolki zamykające przesuwają się, aby uszczelnić koniec puszki z korpusem puszki.

Teraz puszka jest gotowa do pakowania.

Zakręcarka do butelek :

Zakręcarka do butelek (nakrętki ROPP) – opcjonalnie:

Zszywacz puszek:

6. operacja: Mycie pełnych butelek / puszek

Pełne butelki / puszki są myte w celu usunięcia pozostałości piany z zewnętrznej strony butelek / puszek.

7. operacja: wyładowanie pełnych butelek lub puszek z wyjściowego stołu obrotowego (można go zastąpić przenośnikiem odbierającym)

Puszki i butelki są ręcznie wyładowywane z obrotowego stołu wyjściowego.

Wyjściowy stół obrotowy można opcjonalnie zastąpić przenośnikiem, który transportuje pełne butelki i puszki do innej maszyny.

Panel sterowania (wyświetlacz dotykowy):

Zdalna pomoc przez serwis internetowy

Interaktywny interfejs HMI w sterowniku OMRON PLC do monitorowania postępu produkcji na miejscu, zarządzania produkcją, sterowania & i zdalnej pomocy.

System umożliwia naszemu technikowi bezpośredni kontakt z naszymi klientami w przypadku problemów.

Dwukierunkowa komunikacja między maszyną a systemem zdalnym pozwala zobaczyć w czasie rzeczywistym, czy operator pracuje we właściwy sposób na ekranie dotykowym i może być wykorzystana do sterowania maszyną z naszej strony w celu interwencji w czasie rzeczywistym (w razie potrzeby, na życzenie klienta).

Wyposażenie dodatkowe :

I. Pasteryzator tunelowy (1500 butelek na godzinę)

Zalecamy zamówienie linii rozlewniczej z pasteryzatorem tunelowym, którego głównym celem jest pasteryzacja produktu w puszkach lub butelkach do żądanej temperatury, która powinna zapewnić odpowiednią stabilność mikrobiologiczną wytwarzanego napoju (proces obróbki cieplnej).

Opis konstrukcji :

Konstrukcja maszyny wykonana jest w całości ze stali nierdzewnej AISI 304. Oznacza to, że nie zawiera części z żeliwa, żeliwa lub stali węglowej. Efektem tego ważnego faktu jest konstrukcja, która umożliwia długą żywotność maszyny i odpowiada standardom w przemyśle spożywczym. Maszyna zaprojektowana jako monolit.

** Zdjęcie ma charakter symboliczny (faktyczny pasteryzator może mieć inny wygląd)

Ważną cechą konstrukcyjną jest również wykonanie w pełni sanitarne. Konstrukcja jest całkowicie spawana. Oznacza to, że praktycznie wszystkie części mające kontakt z rozpryskiwaną wodą są wodoodporne (nie ma punktu, który byłby tylko zgrzewany punktowo). Również od strony zewnętrznej większość spoin jest spawana w sposób ciągły, co zapewnia mniejszą możliwość obciążania zanieczyszczeniami.

Konstrukcja jest zaprojektowana (zwłaszcza wewnątrz, ale także na zewnątrz) w taki sposób, aby w miarę możliwości wszystkie powierzchnie były pochylone, więc nie ma możliwości zatrzymywania wody i rozwoju mikroorganizmów. W ten sposób zapewniamy, że przestrzeń wewnątrz maszyny pozostanie dłużej nienaruszona i nadal będzie wolna od nieprzyjemnych zapachów, pleśni itp. Na zewnątrz pochylony jest również dach pasteryzatora, a także górna część zbiorników na wodę. Gwarantuje to, że po zewnętrznym czyszczeniu maszyny wszystkie potencjalne resztki wody ściekają na podłogę.

Kolejną ważną cechą konstrukcyjną jest zminimalizowanie zbiorników na wodę pod każdą strefą, dzięki czemu minimalna ilość wody jest przez cały czas wewnątrz pasteryzatora. W konsekwencji minimalna ilość wody spływa za każdym razem, gdy trzeba wymienić wodę w pasteryzatorze.

W konkretnym przypadku do zadania projektowego przewidziany jest pasteryzator jednopokładowy. Konstrukcja pasteryzatora została zaprojektowana w taki sposób, że dostępnych jest wiele górnych i bocznych włazów, co ułatwia dostęp do środka w celu nadzoru i konserwacji.

Górna część pasteryzatora jest pokryta zdejmowanymi pokrywami w celu kontroli i konserwacji.

** Zdjęcie ma charakter symboliczny (faktyczny pasteryzator może mieć inny wygląd)

Każdy basen ma własne drzwi do czyszczenia tunelu i jeden centralny wylot wody. Wszystkie baseny są wyposażone w podwójne mechaniczne sita filtrujące, które zapobiegają przedostawaniu się zanieczyszczeń z wody do dysz i ich blokowaniu.

Na wlocie i wylocie pasteryzatora zamontowane są drzwiczki inspekcyjne ze stali nierdzewnej.

Układ przenoszenia pasteryzatora:

Pasteryzator tunelowy wyposażony jest w 1 niezależną główną taśmę transportową. Szerokość taśmy transportowej wynosi około 1180 mm.

Elementami składowymi pasteryzatora są również przenośnik podawczy i wyładowczy (ok. 1.500 mm od wlotu lub wyładunku pasteryzatora), z napędem elektrycznym wraz z regulatorem częstotliwości.

Pas główny porusza się po prowadnicach podtrzymujących (pasy ścieralne). Konstrukcja pokazana jest na poniższym zdjęciu – równolegle w każdym module kolejne moduły mają przesunięte paski ścieralne (patrząc z perspektywy „sąsiednich” modułów), aby zapobiec spadaniu puszek lub butelek. Dzięki temu masz pewność, że platforma jest odpowiednia i że w każdej pozycji puszki lub butelki stoją stabilnie i nie ma możliwości wpadnięcia do pasteryzatora.

Pompy i system dysz:

Pasteryzator tunelowy wyposażony jest w odpowiednią ilość basenów (10) oraz pompy odśrodkowe transportujące wodę do dysz. Pompy (części mające kontakt z wodą wykonane są ze stali nierdzewnej) zabezpieczone są przed pracą na sucho sondami poziomu w basenach.

Pompy główne są zaprojektowane tak, aby zapewnić przepływ około. 6,5 m3/h. Pompy wspomagające mogą mieć różny przepływ w zależności od celu.

Spryskiwanie wodą procesową wewnątrz pasteryzatora odbywa się poprzez uformowany rejestr dysz umieszczonych w górnej części maszyny. Dysze wytwarzają drobną mgłę wodną, która zapewnia odpowiedni transfer energii cieplnej. Dysze są z tworzywa sztucznego.

Zastosowany typ króćców jest bardzo prosty w utrzymaniu dzięki łatwemu systemowi mocowania na rurach dystrybucyjnych.

Dysze są montowane z boku (stycznie) na każdym pasku spryskującym. Zmniejsza to możliwość blokowania.

Standardowa odległość od rejestrów dysz i pasa głównego wynosi 400 mm.

Oprzyrządowanie, sterowanie i automatyka:

Pasteryzator tunelowy wyposażony jest w wiele elementów zapewniających bezpieczeństwo oraz wysokiej jakości i aktualne oprogramowanie, które umożliwia proste sterowanie wszystkimi funkcjami pasteryzatora.

W oferowanej maszynie zainstalowano następujące urządzenia pomiarowe i regulacyjne:

- Automatyczna korekta poziomu wody (zbiorniki wody mają zainstalowane sondy poziomu iw przypadku zbyt niskiego poziomu wody dozowana jest automatycznie)

- Automatyczna regulacja temperatury (układ wyposażony jest w system regulacji na wlocie pary/gorącej wody, który zasila pasteryzator parą/gorącą wodą w zależności od potrzeb)

- Automatyczna kontrola nad obciążeniem puszki na taśmie głównej (czujnik indukcyjny zainstalowany na przenośnikach zewnętrznych wyłącza przenośnik podający w przypadku zbyt dużego nacisku)

- Sterowanie i zarządzanie pasteryzatorem tunelowym odbywa się za pomocą komputera PLC i panelu dotykowego. Szafa sterownicza elektryczna jest dostarczana w wykonaniu ze stali nierdzewnej i posiada stopień ochrony IP 65.

Panel sterowania jest zainstalowany na głównej szafce elektrycznej i jest oparty na przemysłowym systemie obliczeniowym firmy Siemens.

Pasteryzator wyposażony jest we własne, opracowane oprogramowanie. Oprogramowanie zostało zaprojektowane w sposób umożliwiający automatyczną kontrolę i przegląd całego procesu pasteryzacji. Parametry procesu są wizualizowane i wyświetlane na przyjaznym dla użytkownika interfejsie. Oprogramowanie rejestruje również i wizualizuje wszystkie alarmy procesowe.

Oprogramowanie jest chronione hasłem na różnych poziomach (administrator, operator, konserwator).

Standardową częścią naszego oprogramowania jest również tzw. program „odparowywania”, umożliwiający cykliczną pełną sanitację maszyn. Program ten umożliwia termiczną sterylizację całego systemu. Szczegóły dotyczące temperatur i czasu trwania do uzgodnienia z klientem.

Podczas rozruchu przewiduje się uruchomienie dwóch receptur. Wszelkie dodatkowe przepisy podlegają dodatkowej opłacie.

Użyte materiały, jakość i standardy komponenty:

- Rury konstrukcyjne i konstrukcyjne tuneli wykonane są z materiału AISI 304.

- Uszczelnienia rurociągów wykonane są z materiału EPDM

- Profil prowadnic to polietylen UHMWPE umieszczony na prowadnicach ze stali nierdzewnej.

- Wszystkie uszczelki (nie zdefiniowane inaczej) wykonane są z materiału EPDM, na graficie parowym.

Zastosowane komponenty:

- Pompy: LOWARA

- Komponenty elektryczne: SCHNEIDER ELECTRICS

- Komputer PLC: SIEMENS

- Dotykowy panel sterowania: SIEMENS

- Urządzenia pomiarowe i regulacyjne: E&H

- Koryta kablowe ze stali nierdzewnej kształt G i U, siatka bez pokrywy górnej

- Cała stal nierdzewna jest kupowana w Europie z certyfikatami wg EN 10204

UWAGA:

Dodawanie jakichkolwiek środków chemicznych do wody pasteryzatora tunelowego musi być zgodne z odpornością tych materiałów i musi być zagwarantowane przez lokalnego dystrybutora środków chemicznych!

Dynamiczna aktywna kontrola PU

Dynamiczna kontrola PU (liczby jednostek pasteryzacji) pozwala, aby w żadnym przypadku produkt nie był nadmiernie pasteryzowany. Platformą systemu jest wirtualne odchylenie pasteryzatora do wielu rzędów, co pozwala nam zawsze monitorować, w jakiej pozycji znajdują się puszki wewnątrz pasteryzatora. W przypadku przestoju system reaguje w taki sposób, że zatrzymuje się główny pas wewnątrz pasteryzatora i rozpoczyna się schładzanie puszek w strefach przegrzania i przetrzymania z zamiarem obniżenia temperatury produktu poniżej punktu odcięcia PU (dla piwa obliczono na 70ׄC). Nasze oprogramowanie monitoruje czas przestoju przez cały czas i na podstawie szerokiego zakresu współczynników przejmowania ciepła dokładnie wiemy ile czasu potrzebujemy na schłodzenie produktu poniżej temperatury granicznej PU i po przestoju zostaje odrzucone, dokładnie wiemy, ile czasu potrzebujemy na przywrócenie reżimu temperaturowego, który działał przed zatrzymaniem i ponowne uruchomienie pasa głównego.

Ważną kwestią jest to, że dynamiczna aktywna kontrola PU na tym się nie kończy. W przypadku każdego przestoju normalne jest, że produkt otrzymuje więcej PU niż planowano w zrównoważonych warunkach. Oznacza to, że dla dalszego procesu temperatury SET punkty kolejnych stref temperaturowych są obniżane w celu osiągnięcia określonego PU (wewnątrz uzgodnionych tolerancji). Dzieje się tak również w przypadku wielokrotnych przestojów następujących po sobie i w żadnym wypadku produkt nie może wyjść nadmiernie pasteryzowany (oczywiście również niedopasteryzacja nie jest możliwa).

Dzięki technologii dynamicznej, aktywnej kontroli PU możemy zapewnić doskonały proces pasteryzacji przy minimalnym wpływie na właściwości organoleptyczne produktu.

Proces standardowy:

• Automatyczne sterowanie i regulacja PU opiera się na precyzyjnym oprogramowaniu, które oblicza (i monitoruje dokładną pozycję puszek wewnątrz pasteryzatora) aktualną ilość otrzymanych jednostek pasteryzujących.

• W przypadku przestoju na linii, pasteryzator rozpoczyna chłodzenie w wymaganych strefach (strefy przegrzania i przetrzymania) w celu obniżenia temperatury produktu poniżej wartości zadanej PU. Uzyskuje się to, aby zapobiec przedawkowaniu PU.

• Po przerwaniu przestoju na linii oprogramowanie ponownie przelicza niezbędną temperaturę wody natryskowej w celu osiągnięcia reżimu przed wystąpieniem przestoju.

• Niezbędny reżim temperaturowy jest projektowany na podstawie otrzymanych próbek, wypełnionych indywidualnym produktem napoju. W naszym pasteryzatorze laboratoryjnym cały monitoring będzie wykonywany przed rozpoczęciem produkcji odpowiedniego systemu.

Rejestrator E&H

Rejestrator E&H Seria RSG RSH oferuje bezpapierową rejestrację, wizualizację i monitorowanie wszystkich istotnych wartości procesowych w tym samym czasie.

Przewiduje się, że moduł jest montowany na szafce elektrycznej pasteryzatora. Wszystkie zarejestrowane dane są archiwizowane na karcie SD i mogą być dalej wykorzystywane.

Ecograph oferuje możliwość połączenia ethernetowego z lokalnym komputerem, co umożliwia przesyłanie zarejestrowanych danych w celu monitorowania parametrów ograniczenia w czasie rzeczywistym.

Komputer lokalny i łącze Ethernet nie wchodzą w zakres dostawy, a ich zapewnienie należy do obowiązków klienta.

Dozowanie chemikaliów

W celu jak najdłuższego zachowania wody procesowej przechowywanej w tunelu, a w międzyczasie zmniejszenia ryzyka korozji puszek, oferujemy opcję preinstalowanego systemu dozowania chemikaliów – biocyd & przeciwkorozyjne roztwory chemiczne.

Dozowanie dwóch chemikaliów odbywa się za pomocą dwóch oddzielnych pomp i odbywa się bezpośrednio w linii za pomocą przepływomierza. Dokładną ilość chemikaliów dozowanych do wody można ustawić na pompach, a dozowanie odbywa się wtedy automatycznie. Wraz z pompami zasilany jest również pływający sygnalizator poziomu (w przypadku niskiego poziomu chemikaliów w kanistrach maszyna sygnalizuje alarm).

System przewidziany jest do dozowania roztworu biobójczego na poziomie 80 ppm oraz roztworu antykorozyjnego na poziomie 25 ppm. Jeżeli wymagane są różne stężenia chemikaliów, należy to uzgodnić na początku projektu.

Uwaga: jeśli klient decyduje się na zainstalowanie własnego sprzętu do dozowania chemikaliów, należy postępować zgodnie z instrukcjami producenta dotyczącymi rodzaju chemikaliów i ich stężeń. W przeciwnym razie elementy maszyny mogą ulec uszkodzeniu.

UPS

UPS

UPS dostarcza zasilanie awaryjne do maszyny, gdy źródło zasilania lub zasilanie sieciowe ulegnie awarii lub zostanie przerwane. Gwarantuje, że procesor i interfejs HMI pozostaną zasilane, dzięki czemu wszystkie kluczowe parametry nie zostaną utracone. Jest to szczególnie korzystne w przypadku pasteryzatorów z aktywną kontrolą PU, gdzie produkcja może zostać wznowiona znacznie dokładniej z dokładnymi wartościami PU.

Armatura do usuwania kondensatu

W podstawowym wyposażeniu maszyna dostarczana jest z ręcznym zaworem odcinającym, myjką parową oraz manometrem na rurociągu parowym. Jako opcjonalne ulepszenie oferujemy dodatkową armaturę na rurociągu kondensatu, która zapewnia łatwe i proste połączenie w jednym punkcie, jednocześnie oferując praktyczną konserwację.

Zakres dostawy obejmuje:

- Odwadniacz pływakowy kulkowy (1 szt.)

- Odwadniacz termostatyczny (1 szt.)

- Zawór zwrotny (2 szt.)

- Zawory kulowe ręczne (4 szt.)

- Dodatkowy materiał orurowania

Sprzęt do redukcji ciśnienia pary

Jeżeli ciśnienie pary na miejscu jest wyższe niż 3,0 barg, wymagany jest sprzęt do redukcji ciśnienia pary. W zakresie dostaw oferujemy Państwu:

• Zawór redukcyjny ciśnienia pary (1 szt.)

• Zawór bezpieczeństwa (1 szt.)

• Dodatkowy materiał orurowania.

II. Obrotnice puszek 180°

Urządzenie do obracania puszek o 180°. Wykonany z frezowanego PE – przeznaczony do montażu na przenośniku.

III. Tunel suszący

Maszyna do suszenia powierzchni butelek/puszki przed kodowaniem i pakowaniem partii.

- Turbiny do produkcji sprężonego/ogrzanego powietrza o temperaturze 45°/50°C

- Dwa dozowniki powietrza ze stali nierdzewnej A304 do suszenia korpusu butelek i puszek o regulowanej wysokości, głębokości i nachyleniu ustawione poprzecznie

- Podwójny przenośnik działający z różną prędkością do obracania butelek podczas procesu suszenia

- Podwozie ze stali nierdzewnej A304 do zabezpieczania silników

- Osłony bezpieczeństwa zgodne z zasadami CE

- Panel elektryczny z przyciskami sterującymi

- Przełącznik włączania i wyłączania turbin

IV. Maszyna do zaklejania kartonów taśmą PCV

Półautomatyczna zaklejarka do pudełek z ręczną regulacją zgodnie z różnymi rozmiarami pudełek kartonowych, która nakłada dwa paski taśmy samoprzylepnej „U” na górnej i dolnej linii środkowej pudełek.

Regulacja i wykorzystanie SK1 są intuicyjne, proste i szybkie.

Maszyna jest zbudowana zgodnie z aktualnie obowiązującymi przepisami bezpieczeństwa CE.

Uchwyt na taśmę o długości 2000 metrów.

Rolki dociskowe klapy (opcja).

Regulowane boczne prowadnice pudełek kartonowych.

Zablokowany przycisk awaryjny zatrzymania.

Średnia wydajność: 700/900 kartonów na godzinę.

| Wymiary pudełka do użycia z maszyną | minimalny | maksymalny |

| długość | 150 mm | 150 mm |

| szerokość | 140 mm | 500 mm |

| wysokość | 110 mm | 500 mm |

V. Półautomatyczna owijarka do palet

Owijarka półautomatyczna

- Średnica gramofonu 1650 mm

- Maks. obciążenie 200 kg

- Fotokomórka czujnika wysokości palety

- Hamulec mechaniczny

- Rampa do rozładunku palet

VI. System CIP

Półautomatyczny system CIP z dwoma zbiornikami na chemikalia

Maszyna CIP składa się z:

1. zbiornik :

Stal nierdzewna AISI 304 L, pojemność 150 L, wężownica ze stali nierdzewnej do ogrzewania elektrycznego, nóżki ze stali nierdzewnej do gorącej wody + detergent.

Drugi zbiornik :

Stal nierdzewna AISI 304 L, pojemność 150 L, nóżki ze stali nierdzewnej do zimnej wody do płukania.

Komplet zaworów motylkowych ręcznych – stal nierdzewna, typ sanitarny.

Pompa odśrodkowa do czyszczenia, stal nierdzewna, wydajność

Rama ze stali nierdzewnej, z regulowanymi stopkami podporowymi, na których montuje się i łączy w/w urządzenia.

Cennik :

PODSTAWOWA KONFIGURACJA

|

|

| OPIS |

CENA W EURO |

| HYBRID EPV 6611 Automatyczny monoblok z jednostką płuczącą, napełniającą, zamykającą puszki, w tym części na jeden format puszek + części na jeden format butelki i kapsle Ø26mm | Na żądanie |

| Zakręcarka do butelek teraz zawarta w monobloku z częściami dla jednego formatu butelki i kapslem Ø26mm | Na żądanie |

| Atrapy butelek / kubków do procesu CIP - do czyszczenia zaworów do napełniania butelek | Na żądanie |

| Atrapy butelek / kubków do procesu CIP - do czyszczenia zaworów do napełniania puszek | Na żądanie |

| Zestaw do mycia w wysokiej temperaturze 85 ⁰C - do gorącego roztworu ługu CIP do czyszczenia wewnętrznego | Na żądanie |

| Zestaw części wymiennych do przystosowania płuczki do butelek - chwytaki do butelek | Na żądanie |

| Zestaw części wymiennych do przystosowania płuczki do butelek - ślimak podający | Na żądanie |

| Zestaw części wymiennych do dostosowania wlewu do butelek - zawory napełniające | Na żądanie |

| Zestaw części wymiennych do przystosowania wlewu do butelek - koło ostrogowe | Na żądanie |

| Komplet rur do napełniania jednego formatu butelek szklanych | Na żądanie |

| 2 szt. obracarek puszek (obracanie puszek o 180°) | Na żądanie |

| Liniowa etykieciarka samoprzylepna do naklejania etykiet dookoła puszek lub butelek | Na żądanie |

| Alarm końca rolki etykiet | Na żądanie |

| Sygnalizacja świetlna do pracy w połączeniu z alarmem | Na żądanie |

| Inkjetowy koder daty zintegrowany z etykieciarką | Na żądanie |

| Pasteryzator tunelowy 1200 butelek na godzinę | Na żądanie |

| Tunel suszący | Na żądanie |

| Dmuchawa do suszenia górnej części puszek i butelek | Na żądanie |

| Dmuchawa do suszenia dna puszek i butelek | Na żądanie |

| Obracanie puszek i butelek podczas fazy suszenia przy użyciu podwójnego łańcucha z różnymi prędkościami | Na żądanie |

| Maszyna do zaklejania kartonów taśmą PCV | Na żądanie |

| Kartonowe rolki jałowe 2000 mm do pakowania w karton | Na żądanie |

| Wysuwane rolki bezczynności do akumulacji opakowania końcowego od 1500 mm do 4500 mm | Na żądanie |

| Półautomatyczna owijarka palet | Na żądanie |

| System CIP | Na żądanie |

| System transportowy | Na żądanie |

| Tace ociekowe | Na żądanie |

| Dwukierunkowy stół akumulacyjny do puszek 2000x1055mm (bez automatyki) za tunelem pasteryzacyjnym w tunelu | Na żądanie |

| Automatyzacja stołu dwukierunkowego z panelem kontrolnym Czujniki & do automatycznego załadunku/rozładunku butelek i puszek | Na żądanie |

| Całkowita cena EXW zalecanej konfiguracji | Na żądanie |

| OPCJE DLA GŁÓWNEGO MONOBLOKU (PŁUKANIE, NAPEŁNIANIE, ZGRZEWARKA DO PUSZEK) | |

| OPIS | CENA W EURO |

| Zasklepiarka ROPP – jeden format 28×15 ROPP (zamiast zasklepiarki) | Na żądanie |

| Zawór zwrotny do przewodu wlotowego napoju | Na żądanie |

| Zapasowe uszczelki do sześciu zaworów napełniających | Na żądanie |

| Fobbing przed nałożeniem wieczka - ciepła woda do dostarczenia przez klienta | Na żądanie |

| Urządzenie rozpylające po operacji zakręcania puszek / butelek do mycia zewnętrznej powierzchni puszek / butelek z nadmiaru piany | Na żądanie |

| Modem z połączeniem Ethernet do zdalnego wsparcia oprogramowania | Na żądanie |

| Zestaw części do obsługi z dodatkowym formatem puszki (inna średnica) | Na żądanie |

| Sześć dodatkowych rur poziomu napełnienia - wymaganych dla każdego dodatkowego poziomu napełnienia puszek / butelek | Na żądanie |

| Części mające kontakt z produktem ze stali nierdzewnej AISI 316 do obsługi z cydrem | Na żądanie |

| Automatyczne samopoziomowanie | Na żądanie |

| Części wymienne do obsługi różnych puszek: magazynek końcowy puszek, jednostka dystrybucyjna, głowica zamykająca puszki | Na żądanie |

| Pneumatyczna pompa membranowa ze stali nierdzewnej z wejściowymi przyłączami rurowymi | Na żądanie |

| Dozownik ciekłego azotu przed dystrybucją pokrywki puszki (niezbędny do napełniania produktów niegazowanych) | Na żądanie |

| Płukanie w obiegu zamkniętym ze zbiornikiem buforowym, system filtracji Pompa do ponownego uruchamiania produktu & (do płukania kwasem nadoctowym) dane techniczne dla zbiornika 20 litrów | Na żądanie |

| OPCJE ZAKRESU ZAKRĘCANIA BUTELEK | |

| OPIS | CENA W EURO |

| Części do obsługi z butelkami o dodatkowej średnicy formatu | Na żądanie |

| Urządzenie monitorujące poziom kapsułek w misce do karmienia nakrętek | Na żądanie |

| Urządzenie do wykrywania obecności nakrętki na butelce przy wyjściu z maszyny | Na żądanie |

| Wstrzyknięcie CO² w szyjkę butelki przed zamknięciem koroną | Na żądanie |

| Części do obsługi z korkami koronowymi o średnicy 29mm | Na żądanie |

| OPCJE DLA PASTERYZATORA TUNELOWEGO | |

| OPIS | CENA W EURO |

| Dynamiczna kontrola PU | Na żądanie |

| Rejestrator E&H | Na żądanie |

| UPS | Na żądanie |

| Dozowanie chemikaliów | Na żądanie |

| Armatura do usuwania kondensatu | Na żądanie |

| Redukcja ciśnienia pary | Na żądanie |

| Zdalna konserwacja | Na żądanie |

Usługi dodatkowe:

I. Prace instalacyjne na miejscu …. Na żądanie

Cena obowiązuje we wszystkich krajach Unii Europejskiej. Cena obejmuje XNUMX dni pracy (+ XNUMX dni podróży) dwóch specjalistów na miejscu – montaż i uruchomienie sprzętu.

Cena nie obejmuje: kosztów transportu i zakwaterowania pracowników. Will zostanie obliczony indywidualnie.

II. Prace instalacyjne zapewnione przez klienta (przy naszej zdalnej pomocy) …. Na żądanie

Chcesz zaoszczędzić pieniądze? Masz umiejętności techniczne i nie boisz się wyzwań? Czy restrykcyjne przepisy higieniczne w Twoim kraju nie pozwalają na wizytę wyspecjalizowanego technika z innego kraju? Nie bój się skorzystać z usługi pomocy zdalnej.

Jak wygląda instalacja linii rozlewniczej przez naszego klienta, korzystając z naszej zdalnej pomocy?

1.) Klient ustawia wszystkie maszyny i podłącza je do zasilania zgodnie z naszą listą kontrolną.

2.) Po przesłaniu zdjęć z zakończenia fazy wstępnej przystępujemy do uruchomienia i uruchomienia.

3.) Najpierw łączymy PLC maszyny przez Internet z naszą konsolą serwisową w naszej fabryce - dzięki temu nasz kierownik serwisu może przeglądać i sterować PLC na zdalnym ekranie, tak jakby osobiście znajdował się przed maszyną.

4.) Następnie organizujemy połączenie konferencyjne Microsoft Teams, podczas którego jeden Twój pracownik trzyma kamerę, a pozostali pracują według instrukcji naszego technika.

5.) Już po 3-5 dniach ustawiania i konfigurowania pierwsze pełne szklane butelki lub puszki opuszczą linię napełniania.

Wideo:

UPS

UPS

Recenzje

Nie ma jeszcze opinii.