description

Déi automatesch Flasche Fülllinn BFL-MB2000TP ass voll ausgestattete Fülltechnologie mat der Produktiounskapazitéit bis zu 2000 Flaschen (0,33L) pro Stonn, mat engem Tunnelpasteurisator. Et besteet aus dëse Komponenten a Blocken:

- Automatesch Monoblock Maschinn fir d'Glasflaschen ze spülen, ze fëllen an ze decken.

- Set vun Deeler fir ze spullen, ze fëllen an ze cappelen d'Glasfläschen am haaptautomatesche Monoblock - de Set ännert eng Funktionalitéit vun der Haaptmonoblockmaschinn fir se fir Operatiounen mat Glasfläschen ze benotzen.

- Besonnesch CIP Flasche fir voll ze botzen an d'Maschinn ze sanéieren am geschlossene Circuit.

- Héichtemperatur Wäschkit fir déi waarm intern Reinigung vun der Maschinn bei 85 ° C mat enger ätzender Léisung.

- Linear Etikettéierungsunitéit fir Uwendung vu Pabeieretiketten op de Fläschen.

- Fotocell fir Fläschestau an der Etikettéierungsunitéit ze vermeiden.

- Coder integréiert an der Etikettéierungs Eenheet fir de Füllungsdatum ze drécken.

- Tunnel Pasteuriséierer

- Dréchentunnel

- Kartong Dichtungsmaschinn mat PVC Band

- Semi-automatesch Palette Wrapper

- CIP System

- Rotatiounsdësch fir d'Flaschen anzesetzen.

- Rotary Dësch op voll Flaschen Heefung virum Ausluede (Ø800mm).

- Fërderersystem fir d'Verbindung vun allen Eenheeten.

D'Flaschenoffüllungslinn ass entwéckelt fir nëmme mat engem Aarbechter ze bedreiwen.

Technesch Parameter

- Gedrénksprodukt: Kuelestoffdrénke wéi Béier, Cider, Sekt etc.

- Typ vun Fläsch: Glas Fläschen

- Zoumaache vun de Fläschen: Krounkappen Ø 26 mm

- Zuel vun de Fläschspülungspositiounen: 16

- Zuel vu Flasche Füllventile: 16

- Zuel vun de Flaschenkappen: 1

- Spullsystem: mam Waasser - mat enger Etapp Waasserbehandlung

- Füllsystem: elektropneumatesch, isobaresch Füllventile

- Fülltemperatur: 0-2 ° C

- CO2 Inhalt: Max 5,5 g/l

- Drock: Max: 2.0bar - 2.5bar

- Flasche Standard Dimensiounen: Duerchmiesser min. 50 mm/ép. 100 mm, hauteur min. 180 mm/ép. 340 mm

- Maschinn Rotatioun: Auer

- Geschwindegkeetsjustéierung: elektronesch, no Frequenzinverter

- Fotocellen mat automateschen Start/Stop System: positionéiert bei Inlet an Ausgang

- Recommandéiert minimal Buedemfläch: L x B: 8000mm x 6000mm

- Output Kapazitéit: bis 2000 bph (Flaschen 330ml) / bis 1600 bph (Flaschen 500ml)

D'Flasche Fülllinn besteet aus dësen Haaptunitéiten:

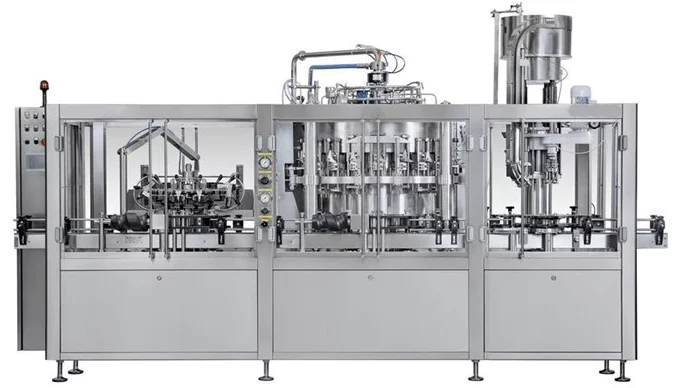

I. Automatesch Monoblock-Eenheet fir d'Spülen, d'Füllung an d'Capping vun de Flaschen

Modell DPS 16-16-1

Modell DPS 16-16-1

Eng héichqualitativ Monoblockmaschinn entwéckelt fir d'Glasfläschen ze spülen an isobar ze fëllen. Laang Liewensdauer dank eiser spezieller duebeler Entgasung vu Sauerstoff, mat 16 elektropneumatesche Füllventile fir Spülen a Füllprozesser.

Haapteigenschaften an technesch Parameteren:

- Operatiounskapazitéit: 2800 b/h x 330ml (ofhängeg vun der Getränktemperatur)

- Fläsch Duerchmiesser: 55-100 mm

- Fläsch Héicht: 220-360 mm

- Innere Flaschenloch Duerchmiesser: min. 17 mm – FILLVENTIL «DPS»

- Rotatiounsrichtung: Auer

Ausrüstung fir eng Fläsch Duerchmiesser abegraff Entrée an Austrëtt Stär, Fläsch Spülen, Fläsch Fëllung, Fläsch Capping Apparater a Fläsch Guiden.

Edelstol Schaf mat elektresche Kontrollbrett.

Motoriséierung duerch asynchronen Dreiphasemotor mat Inverter.

Elektresch Héicht Upassung op der Spülenung, manuell Héicht Upassung op der Füll- a Kappeenheet.

PLC System mat dem 7" Display Touchscreen fir all Standard Operatiounen ze kontrolléieren.

Füllniveau kann geregelt ginn andeems den Niveau Pipe geännert gëtt.

STAINLESS Stol Ënnerstëtzung Struktur. Komplett Ënnerstëtzungsschutzgehäuse aus Edelstahl mat Bolzenverschloss.

Panzer, Ventile an all Deeler a Kontakt mam Produkt sinn komplett aus Edelstahl AISI 304 gemaach.

Star Ënnerstëtzung vun de Fläschen an STAINLESS Stol. Stären, Guiden a Flaschenhalteg Schinne op Stäre ginn aus Polyethylen gemaach.

Schutz mat Fënster-Typ Ëffnungen, besteet aus engem Këscht Stützrahmen aus Edelstol an transparenten Polycarbonat.

All Versiegelung an Deeler sinn aus Plastik gemaach, all Deeler déi de Getränksprodukt beréieren sinn aus Materialien am Aklang mat existéierenden EU Direktiven fir Liewensmëttelveraarbechtung gemaach.

D'Ënnerstëtzung läit op Féiss, déi mat héije Resistenz Stahlschrauwen reglementéiert kënne ginn.

Edelstahl Fläsch Transport Gürtel mat Stol Kette mat Entrée an Sortie um Géigendeel Enn vun Maschinn.

Recommandéiert Operatiounskapazitéit an dëser Flasche Fülllinn:

- Bis zu 2000 Stéck vun den 0.3 lt Fläschen pro Stonn

- Bis zu 1600 Stéck vun den 0.5 lt Fläschen pro Stonn

D'Maschinn enthält:

- 6-Ventil Spülen Eenheet fir d'Flaschen

- 6-Ventil Füll Eenheet fir d'Flaschen

- Eenkopfdeckel fir Krounkappen Ø 26 mm

Spülen Eenheet

Spülen Eenheet

- Spülengerät, mat 16 Grippere mat Standard fixen Düsen geliwwert.

- D'Flaschegripperpads kënnen einfach extra-séier montéiert an ofgebaut ginn.

- De Fläschespullmodul gëtt mat enger eenzeger Stuf Spullwaasserbehandlung geliwwert

- Elektroventil fir automatesch d'Spullfluid ze kontrolléieren. De Ventil stoppt d'Belaaschtungsflëssegkeetsstroum all Kéier wann d'Maschinn stoppt a fänkt un der Maschinn unzefänken.

- Manuell Turret Héicht Upassung

De Spülerturm ass mat de folgende Funktiounen ausgestatt:

Den Tuerm ass komplett aus Antioxidant a Selbstschmiermaterialien a Stol gebaut.

D'Verdeelungsstatioun ass mat engem Spärapparat ausgestatt, wann d'Flaschen oder d'Container net präsent sinn.

D'Behandlungszäite kënnen ugepasst ginn.

D'Gräpperkiefer gi mat Flaschenhalterpads gemaach, déi no dem Flascheprofil geformt sinn oder deem vum Container fir ze spülen.

Füll Eenheet

- Counter-Pressure Füll Eenheet, geliwwert mat 16 elektropneumatesch Ventile gëeegent fir Béier a Glasfläschen ze fëllen

- De Füllturm huet en Tank mat enger spigel polierter interner Uewerfläch an enger Niveau Kontrollsond

- Füllstandsgenauegkeet +/- 2mm

Wéi funktionéiert d'Fülleenheet mat den DPS Füllventile:

- Duebel Pre-Evakuatioun, Kompensatioun an Finale nivellering der mat Inertgas.

- Wann d'Flasche automatesch direkt ënner der Fülldüse plazéiert ass, gëtt de Vakuumventil vun engem Cam opgemaach.

- All d'Loft an der eidel Fläsch gëtt komplett duerch eng Pompel, déi mam zentrale Verdeelungssystem vum Filler verbonnen ass, gesaugt, an d'Fläsch ass mat Inertgas gesättegt, deen aus engem separaten Circuit kënnt (propper Inertgas ). D'Operatioun gëtt zweemol widderholl fir all Sauerstoff aus de Flaschen ze läschen ier de Füllprozess ufänkt.

- No der Kompensatioun vum Drock tëscht der Fläsch an der Füllung Merci, gëtt d'Düse automatesch opgemaach fir de Füllzyklus ze starten.

- D'Flëssegkeet, déi an d'Flasche geet, gëtt laanscht seng Mauer duerch e Gummi-Deflektor verdeelt, deen op der Loftleitung installéiert ass.

- Soubal d'Flasche voll ass, erreecht d'Flëssegkeet an d'Lach vun der Loftleitung zou, de Floss vum Produkt stoppt direkt, d'Fülldüse gëtt mechanesch vun engem Kontrollkam ofgeschloss fir d'Flasche vum Drock vum Tank ze isoléieren.

- Déi lescht Ausgläichung gëtt erreecht duerch d'Ouverture vum Drockventil (an der Fülldüse) fir an d'Fläsch zousätzlech Inertgas anzeféieren, deen e puer vun der Flëssegkeet zréck an den Tank dréckt fir e präzise Niveau ze kréien.

- Wann d'Flëssegkeet an der Fläsch ausgeglach ass, mécht e Cam de Ventil op fir den Drock an der Fläsch ze reduzéieren.

- Schlussendlech gëtt d'Fläsch, déi elo mat Flëssegkeet gefëllt ass, an den Outlet-Stär bruecht.

Eenzeg Kapp Krounkapp Eenheet:

- Dëse Maschinn ass komplett aus Edelstol gebaut a mat Sécherheetsgeräter ausgestatt. Et ass entwéckelt fir automatesch Krounkappen Ø 26 op Glasfläschen ze setzen.

- D'Kappen ginn duerch e Schwéngungssystem aus dem Schacht gefüttert.

- D'Kappen reesen duerch en Edelstahl erofgaang Rutsch op de Verdeelungskop, deen se op der Flaschenöffnung setzt.

- Den Drockkopf setzt d'Kappen op d'Flaschen a mécht se zou.

- Sécherheet automatesch Stoppen vun der Maschinn Apparat mat Kapp Kapp an Top Positioun.

D'Krounkappen (oder optional aner Aarte vun de Kappen) ginn duerch automateschen Vibratiounsfütter direkt op d'Flaschen doséiert.

De Kappkopf gëtt bedriwwen vun engem Elektromotor, deen op engem Schieber mat Expansiounsrulle montéiert ass, fir datt d'Rotatiounsgeschwindegkeet vum Fuedemkopf, deen op de Kappen ënnergeet, erhéicht oder reduzéiert gëtt fir duerch eng speziell Plastikskam ze schaffen, déi am Zentrum schafft. Dofir ass d'Laascht op eng ausgeglach Manéier ze verdeelen an e laangt Liewen ze garantéieren.

D'Ännerung vun den Deeler an d'Héichjustéierung si séier an einfach, de Kapphiewen ass mechanesch a geschitt manuell duerch en Handrad, deen um endlose Schraufreduzéierer funktionéiert; speziell Sécherheetsgeräter stoppen direkt d'Maschinn am Fall vu Probleemer fir Fläschen an all aner Anomalien ze vermeiden.

- Capping de Flaschen mat Krounkorken op der pneumatescher Capping Turret ausgestatt mat der grousser Kapazitéit Krounkappefütter

- Automatesch vibréierend Sorter, aus AISI 304 Edelstahl; equipéiert mat Gerät fir d'Kappniveau am Stack z'iwwerwaachen

- Chute equipéiert mat Cap Präsenz Iwwerwaachungsapparat, aus AISI 304 Edelstahl

- Kappe Kapp mat Drockschlosskegel fir permanent Verformung vun der Krounkapp.

- Apparat fir Béier Schaum ewechzehuelen ier et gekäppt gëtt - et hëlt Sauerstoff aus der Fläsch Hals.

Caps conveyor

Schréiegt Krounkappentransporter ass fäeg mat Kapselen vun alle Formater op d'Flaschenkappeenheet ze schaffen. Entlaascht Héicht ass 3.000mm, Struktur am AISI304 Stol, 200Lt Hopper, Vibrator um Buedem vum Hopper fir d'Sammlung vu Kappen aus dem Band ze erliichteren, bloe Band mat Nahrungszertifikat, Breet 150mm, wäiss Vane h 30mm. Edelstol elektresch Panel komplett mat Mini PLC.

Ouverture Dier fir manuell Hopper Luede aus AISI 304 STAINLESS Stol. Edelstol Grëff op der Dier, Inspektiounsfenster a Liewensmëttelqualitéit Plastik mat FDA Zertifikat a Gaskolben extern installéiert fir d'Schlussgeschwindegkeet an all Fall vun der Dier ze reduzéieren. Entladungsnase mit transparenten erweiterbaren Balgen Ø180 mm gemäss FDA Normen L = 1000 mm.

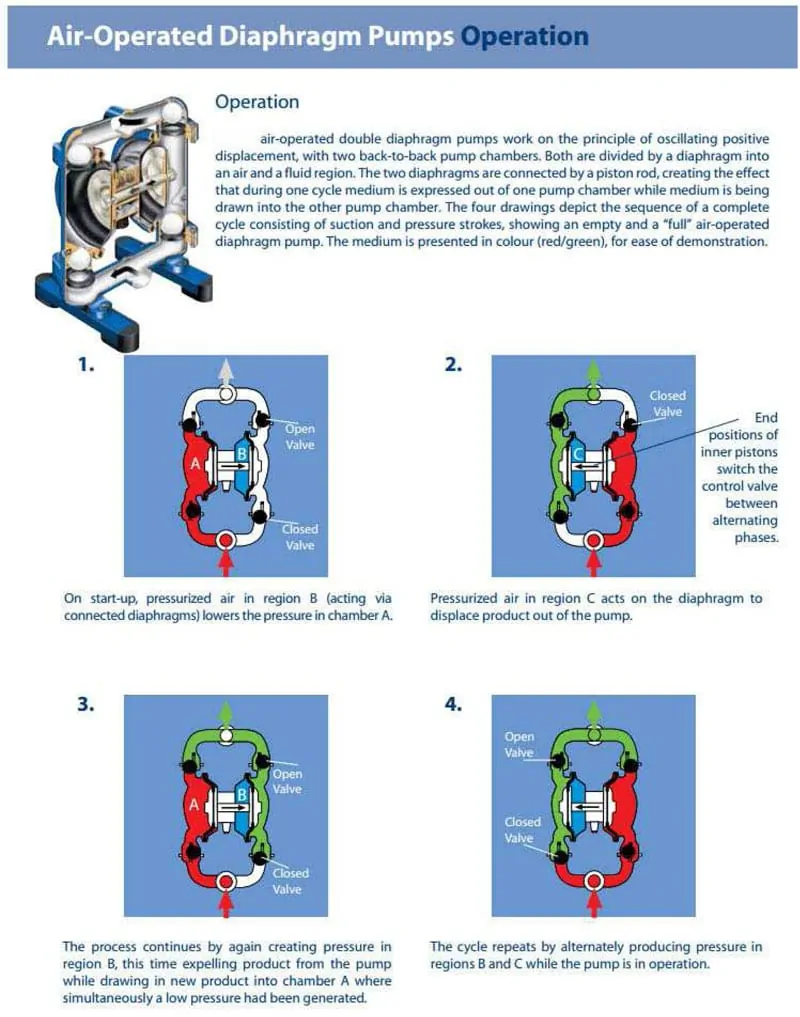

II. Pneumatesch Edelstahl Membranpompel

Besonnesch pneumatesch Membranpompel aus Edelstol AISI 316, fir d'Gedrénksprodukt vum Tank an d'Fülleenheet ze fidderen.

III. Fläsch drëschenen Tunnel

Maschinn fir Flaschenflächen ze trocken fir se op d'Etikettéierung virzebereeden.

Turbinen fir d'Produktioun vu kompriméierter/gehëtzter Loft bei 45°/ 50°C.

Zwee Loftspender aus Edelstol AISI 304 fir de Kierper vun de Fläschen ze trocken, déi an Héicht, Déift an Neigung op eng transversal Manéier justierbar sinn.

Duebel Fërderband leeft mat verschiddene Geschwindegkeet fir Flaschenrotatioun am ganzen Trocknungsprozess.

Chassis aus Edelstol AISI 304 fir Motoren enthalen.

Sécherheetsschutz entspriechend CE Reegelen.

Elektresch Panel mat Kontrollknäppercher.

Schalter fir d'Turbinen ze schalten an aus.

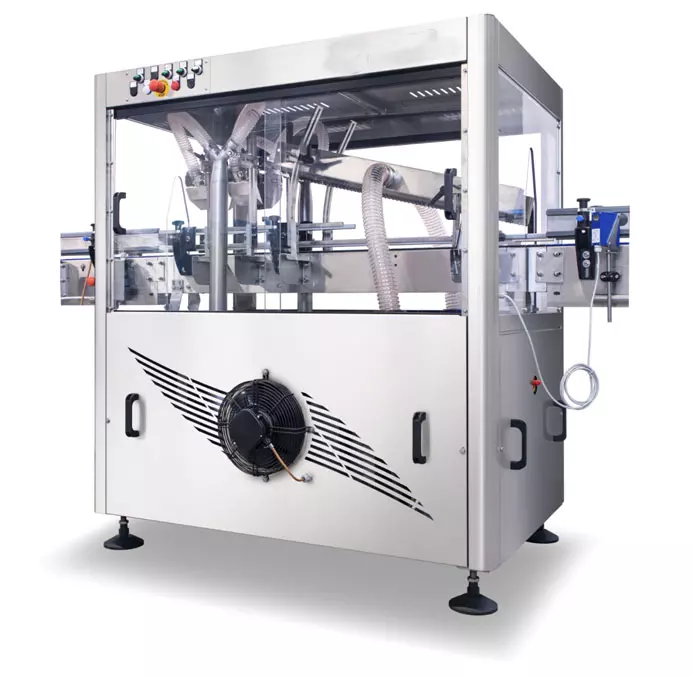

IV. Automatesch Maschinn fir d'Etikettéiere vun de Flaschen

Automatesch Etikettéierungseenheet fir selbstklebend Etiketten opzemaachen. Automatesch linear Etikettéiermaschinn equipéiert fir e selbstklebend Label op zylindresche Glasfläschen mat maximalen Duerchmiesser 300mm anzesetzen.

Kapazitéit bis zu 3000 Fläschen pro Stonn.

- Etikett Mindestlängt: 10 mm

- Etikett maximal Längt: 130 mm

- Etikett Minimum Héicht: 10 mm

- Label maximal Héicht: 140 mm

- Behälter Minimum Duerchmiesser: 40 mm

- Behälter maximal Duerchmiesser: 130 mm

- Behälter Minimum Héicht: 150 mm

- Container maximal Héicht: 350 mm

Basis Frame a Allgemeng Struktur

- De Stützrahmen ass aus verschweißte Stahlprofiler gemaach an ass mat héicht justierbare Féiss ausgestatt.

- Déi iewescht Uewerfläch ass eng Kuelestoffplack, bedeckt mat AISI 304 Edelstahl Metallplack.

- Inspektioun ass méiglech duerch Säitentüren a Frame Säitenlist mat AISI 304 Edelstahl Plack.

- Maschinn virausgesat fir eng zweet Etikettéierstatioun an Zukunft z'installéieren.

Selbstklebend Etikettéierstatioun

Maschinn equipéiert mat enger selbstklebender Etikettéierstatioun installéiert op vertikale Rutschen einfach verstellbar komponéiert aus:

- Schrëttmotor

- Fuert a kontrolléiert de Mikroprozessor virgeschloen fir d'Dréckerei ze bedreiwen (optional)

- Schleefend Gummirull mat Kontrastroll montéiert op Quellen

- Etikettong fir Etiketten vun 80/120/140 mm Héicht

- Ënnerstëtzend Reelplack Ø 350mm mat Entwécklungswelle ausgestatt

- Motoriséiert Etikettpabeier Re Winder

- Flaschen Detektioun Fotocell

- Etikett Detektioun Fotocell

- Fuert Knäppercher an der Grupp abegraff

- Këscht mat Undriff an elektreschen Deeler aus Edelstahl, mat oppener fäeger Zougangspanel komplett mat Schléissschalter

- Manuell verstellbar Edelstahl Support System, komplett vun digitalem Indikator fir eng einfach Upassung

- Ënnerhalt a Schmierung einfach a kuerz Zäit erfuerderlech wéinst der héijer Qualitéit vu benotzte Komponenten a Materialien

- D'Maschinn ass entwéckelt fir maximal Zougänglechkeet ze hunn fir d'Botz- an Offallzwecker z'ernimmen

Sécherheetsbeamten

- Sécherheetsbeamte si präsent laanscht de ganze Basiskaderperimeter.

- Guards ginn an AISI 304 Edelstahl mat transparentem Materialfenster gemaach. Openable Dieren si mat Mikroschalter mat Interlock-Typ ausgestatt.

- Main Getriekkëscht ass vu Krounschrauwenwurmtyp an Uelebad geschmiert.

- Feed Schrauf Transmissiounssystemer si komplett mat Elektro-mechanesche Sécherheets-Kupplungsapparater fir d'Maschinn ze stoppen am Fall vu Flaschenstéier.

Wëschen System

- Etiketten wëschen duerch Schwammrollen.

Maschinn Kontroll System

- Elektronesch Variabel Geschwindegkeets-Inverter fir Maschinngeschwindegkeetsvariatioun vun 2.000 bis 3.500 bph

- Pneumatesch Planz ass komplett mat Drockreguléierungs Eenheet, Loftfilter a Loftschmierer.

- Haaptelektresch Panel, waasserdicht Typ, ass an der Maschinnstruktur integréiert.

- All Maschinnsteuerungen a Status / Signalliichter sinn zentraliséiert op engem eenzege Bedreiwerpanel, komplett mat abnehmbaren Drockknäppstatioun (Noutstopp + Pulsbewegungsknäppercher).

- Maschinn agefouert automatesch zou am Fall vu Flaschen opbauen zréck op der Entladungssäit.

- All elektresch a pneumatesch Kraaft- a Kontrollkreesser sinn no de leschten uwennbare internationale Standarden gebaut.

Antikorrosiounsbehandlung

- Benotzung vu Materialien déi net u Korrosioun ausgesat sinn wéi Edelstahl, Net-Eisenlegierungen a Plastikmaterialien.

- Kuelestahl Deeler ënnerleien eng Antikorrosiounsbehandlung duerch multibeschichtend Epoxymolerei.

Datum Coder

- Display: 2,8 ″ Vollfarb LCD

- Plug´n Play Design: Hewlett Packard TIJ 2.5 Drock Technologie

- Drockbar Biller: Alphanumeresch, Logo, Datum / Zäit, Verfallsdatum

- Drockbar Zeilen: 1,2,3,4 Zeilen. Total Linn Héicht ass limitéiert op 12.7 mm

- Fördergeschwindegkeet: 76 Meter pro Minutt

Kontrollpanel (Touch Display):

Fernhëllef via Internet Service

Interaktiv HMI Interface op OMRON PLC fir Produktiouns Fortschrëtt Iwwerwaachung, Produktionsmanagement & Kontroll a Fernhëllef.

De System erlaabt eisen Techniker direkt a Kontakt mat eise Clienten am Fall vu Probleemer ze sinn.

Déi bi-Direktional Kommunikatioun tëscht der Maschinn an dem Fernsystem erlaabt et an Echtzäit ze gesinn ob de Bedreiwer op der richteger Manéier um Touchscreen schafft, a ka benotzt ginn fir d'Maschinn vun eiser Säit ze kontrolléieren fir Echtzäit Interventioun (wann néideg, fir Ufro vum Client).

Optional Ausrüstung:

I. Tunnel Pasteurizer (2000 Fläschen pro Stonn)

Mir recommandéieren Iech d'Fülllinn mat engem Tunnelpasteurisator ze bestellen mam Haaptziel fir Produkt a Flaschen op déi gewënscht Temperatur ze pasteuriséieren, wat eng korrekt mikrobiologesch Stabilitéit vum produzéierte Getränk soll garantéieren (Wärmebehandlungsprozess).

Beschreiwung vum Bau:

Konstruktioun vun der Maschinn gëtt komplett aus Edelstahl AISI 304. Dat heescht, datt et keng Deeler aus Goss oder Eisen oder Kuelestoff Stahl sinn. D'Resultat vun dësem wichtege Fakt ass d'Konstruktioun, déi eng laang Liewensdauer vun der Maschinn erméiglecht an de Standarden an der Liewensmëttelproduktiounsindustrie entsprécht. D'Maschinn ass als Monolith entworf.

DIMENSIONS

- Brutto Breet: 2.200 mm

- Längt: 7.000 mm

- Héicht: bis zu 2.300 mm

- Behandlung Uewerfläch: 7 m2

** D'Foto ass symbolesch (en eigentleche Pasteurisateur kann a verschiddenen Design sinn)

Wichteg Konstruktiounsfeature ass och voll sanitär Ausféierung. Konstruktioun ass komplett geschweißt. Dat heescht, datt praktesch all Deeler am Kontakt mat Spraydousen Waasser waasserdicht sinn (et ass kee Sënn, datt nëmmen Punkt geschweißt ginn). Och vun de baussenzege Uewerflächen ass d'Majoritéit vun de Schweißen kontinuéierlech geschweest, wat manner Méiglechkeet vu Gëftstofferbelaaschtung bitt.

Konstruktioun ass (virun allem bannen awer och dobaussen) esou entworf, datt wa méiglech all Flächen steig sinn, sou datt et keng Méiglechkeet ass datt Waasser gehale gëtt an datt Mikroorganismen d'Chance hunn sech z'entwéckelen. Esou suerge mir fir datt d'Maschinn am Raum méi laang intakt bleift an ëmmer nach ouni schlechten Afloss vu Geroch, Schimmel etc. Baussent och den Daach vum Pasteuriséierer schréiegt, souwéi Spëtzt vun de Waasserbehälter. Dëst garantéiert datt no der externer Botzen vun der Maschinn all potenziell Waasserreschter op de Buedem drëpsen.

Déi nächst wichteg Konstruktiounsfunktioun ass miniméiert Waasserbehälter ënner all Zone, wat et erméiglecht datt d'Mindestbetrag u Waasser zu all Moment am Pasteurisator ass. Dofir geet d'Mindestbetrag u Waasser all Kéier wann Waasser am Pasteurisator ersat muss ginn.

A konkrete Fall ass Eendeck Pasteurisator fir d'Projet Aufgab virgesinn. Konstruktioun vum Pasteurisateur ass op eng Manéier entworf datt verschidde Top- a Säit Manhole verfügbar sinn fir einfach Approche no bannen fir Iwwerwaachung an Ënnerhalt.

Top vun der Pasteurisator ass mat eraushuelbare Deckele fir Inspektioun an Ënnerhaltsgrënn bedeckt.

** D'Foto ass symbolesch (en eigentleche Pasteurisateur kann a verschiddenen Design sinn)

All Pool huet seng eege Dier fir den Tunnel ze botzen an een zentrale Outlet fir Waasser. All Poole si mat duebele mechanesche Filtersieben ausgestatt fir ze verhënneren datt Dreckspartikelen am Waasser op d'Düsen reesen an se blockéieren.

Op der Inlet an Outlet vun Pasteurizer Inspektioun Dieren aus STAINLESS Stol sinn installéiert.

Transportsystem vum Pasteurisator:

Den Tunnelpasteurisator ass mat 1 onofhängegen Haapttransportgurt ausgestatt. D'Breet vum Transportgurt ass ongeféier 1180 mm.

Komponéieren Deeler vun pasteurizer sinn och an- an Offlossquantitéit conveyor (App. 1.500 mm aus an-fidderen oder Offlossquantitéit vun pasteurizer), mat Elektromotor fueren zesumme mat Frequenz Controller.

Main Rimm leeft op ënnerstëtzen Guiden (Verschleißstreifen). Konstruktioun gëtt op ënnen Foto uginn - parallel pro Modul weider verschidde Moduler huet verschleißstreifen verdrängt (kuckt aus der Perspektiv vun "Nopesch" Moduler) fir ze verhënneren datt d'Flaschen falen. Mat dësem ass séchergestallt datt d'Plattform adäquat ass an datt an all Positioun d'Flaschen stabil stinn an et ass keng Méiglechkeet fir an de Pasteurisator ze falen.

Pompelen a Nozzle System:

Den Tunnelpasteurisator ass mat passenden Zuel vu Poolen (10) an Zentrifugalpompelen ausgestatt, déi Waasser op Düsen transportéieren. Pompelen (Deeler am Kontakt mat Waasser sinn aus Edelstahl) si geschützt vu trockener Aarbecht mat Niveausonden a Poolen.

Main Pompelen sinn entwéckelt fir Flux vun ca. 6,5 m3/h. Ënnerstëtzend Pompelen kéinten ënnerschiddlech Flow hunn ofhängeg vum Zweck.

Sprayéiere mat Prozesswaasser am Pasteurisator ass virgeformt duerch Register vun Düsen, déi uewen op der Maschinn gesat gëtt. Düsen produzéieren e feine Niwwel vu Waasser, deen en adäquate Transfert vun der Hëtztenergie garantéiert. Düsen sinn aus Plastiksmaterial.

Benotzten Typ vu Düsen ass ganz einfach ze pflegen wéinst dem einfache System fir op d'Verdeelungsleitungen ze fixéieren.

Düsen sinn Säit (tangential) op all Spraybar montéiert. Dëst reduzéiert d'Méiglechkeet vu Blockéierung.

Standard Distanz vun nozzle Registere an Haaptrei Gürtel ass 400 mm.

Instrumentatioun, Kontroll an Automatisatioun:

Tunnel Pasteurizer ass mat multiple Sécherheetselementer ausgestatt, souwéi Qualitéit an aktuell Software déi einfach Kontroll vun all Pasteurizer Funktiounen erméiglechen.

Ugebueden Maschinn huet folgend Miess- a Regulatiounsausrüstung installéiert:

- Automatesch Waasserniveaukorrektur (Waasserbehälter hunn Niveausonden installéiert an am Fall vun ze niddregem Waasserniveau gëtt d'Waasser automatesch doséiert)

- Automatesch Temperaturreguléierung (System ass mat Reguléierungssystem um Damp / Heisswasser-Inlet ausgestatt, deen de Pasteurisator mat Damp / waarmt Waasser entspriechend aktuell Bedierfnesser fiddert)

- Automatesch Kontroll vun der Kann iwwerlaascht op den Haaptgurt (induktiv Sensor op externe Fërderer installéiert schalt den Füttertransporter am Fall vun ze groussen Drock aus)

- Kontroll a Gestioun vum Tunnel Pasteurisator gëtt duerch PLC Computer an en Touch Panel ausgefouert. Elektresch Kontrollkabinett gëtt an Edelstahl Ausféierung geliwwert an et ass vun IP 65 Taux.

D'Kontrollpanel ass am Haapt elektresche Cabinet installéiert a baséiert op dem Siemens industrielle Rechensystem.

De Pasteurisator ass mat eiser eegener entwéckelter Software equipéiert. Software ass op eng Manéier entworf, datt automatesch Kontroll an Iwwerbléck vun komplette Pasteuriséierung Prozess erméiglecht. Prozess Parameteren sinn visualiséiert an ugewisen op User frëndlech Interface. Software protokolléiert a visualiséiert och all Prozessalarm.

Software ass geschützt mat Passwuert fir verschidden Niveauen (Administrator, Bedreiwer, an Ënnerhalt).

Standard Deel vun eiser Software ass och sougenannte "auskachen" Programm, erlaabt periodesch komplett Maschinn Sanéierung. Dëse Programm erlaabt thermesch Steriliséierung vum komplette System. Detailer iwwer Temperaturen an Dauer si mat engem Client ausgemaach.

Wärend dem Start sinn zwee Rezepter virgesinn, déi a Betrib geholl ginn. All zousätzlech Rezepter ënnerleien zousätzlech Käschten.

Material benotzt, Qualitéit a Standarden d'Komponente:

- Tunnelkonstruktioun a Bauleitungen ginn aus AISI 304 Material gemaach.

- Pipeline Seals sinn aus EPDM Material

- Guides Profil ass Polyethylen UHMWPE op Edelstahl Guiden gesat.

- All Dichtungen (déi net anescht definéiert sinn) sinn EPDM Material, op Dampgrafit.

Benotzt Komponenten:

- Pompelen: LOWARA

- Elektrokomponenten: SCHNEIDER ELECTRICS

- PLC Computer: SIEMENS

- Touch Kontroll Panel: SIEMENS

- Mooss- a Regulatioun Equipement: E&H

- Kabelbehälter aus Edelstol Form G an U, Netz ouni Top Cover

- All Edelstahl gëtt an Europa mat Zertifikater no EN 10204 kaaft

NOTÉIERT:

All Chemikalien an d'Waasser vum Tunnel Pasteuriséierer ze addéieren muss der Resistenz vun dëse Materialien entspriechen a muss vum lokalen chemeschen Distributeur garantéiert ginn!

Dynamesch aktiv PU Kontroll

Dynamic PU (Zuel vun pasterization Unitéiten) Kontroll erlaabt, datt op kee Fall Produit iwwer pasteurized ass. D'Systemplattform ass virtuell Ofwäichung vum Pasteuriséierer op verschidde Reihen, wat et eis erlaabt ëmmer ze iwwerwaachen a wéi enger Positioun Botten am Pasteurisator sinn. Am Fall vun Stopp reagéiert de System op eng Manéier datt den Haaptgurt am Pasteurisator gestoppt gëtt an d'Ofkillung vu Flaschen an Iwwerhëtzungs- an Haltzonen ufänkt mat Absicht d'Produkttemperatur ënner dem PU-Ofschnëttpunkt ze reduzéieren (fir Béier gëtt bei 70 °C berechent). Eis Software iwwerwaacht d'Dauer vum Stopp fir d'ganz Zäit an op Basis vu breet Palette vun Wärmetransferkoeffizienten wësse mir genau wéi vill Zäit mir brauchen fir ze killen fir de Produkt ënner der PU ofgeschniddene Temperatur ofzekillen an no der Stopp entlooss gëtt, mir wësse genee wéi vill Zäit mir brauchen fir d'Temperatur Regime erëm opzebauen, dee virum Stopp a Funktioun war an d'Haaptgurt erëm ufänken.

Wichteg Matière ass, datt dynamesch aktiv PU Kontroll net hei Enn. Fir all Stopp ass et normal datt Produkt méi PU kritt wéi geplangt an ausgeglachene Konditiounen. Dat heescht, datt fir weider Prozess Temperatur SET Punkten vun nächst Temperatur Zonen erofgoen fir definéiert PU ze erreechen (bannent ausgemaach Toleranzen). Dëst geschitt och am Fall vu multiple Stoppungen no engem nom aneren an op kee Fall kann de Produkt iwwer pasteuriséiert erauskommen (natierlech ass och Ënnerpasteuriséierung net méiglech).

Mat Technologie vun dynamescher aktive PU Kontroll kënne mir perfekt Pasteuriséierungsprozess mat minimalem Impakt op d'Produktorganoleptesch Charakteristiken ubidden.

Standard Prozess:

• Automatesch Kontroll a Regulatioun vun PU baséiert op präzis Software déi berechent (a iwwerwaacht déi genee Positioun vun Fläschen am Pasteurisator) aktuell Betrag vun kritt pasterization Unitéiten.

• Am Fall vun Stoppfeeler op der Linn, Pasteurisator fänkt an néideg Zonen Ofkillung (Iwwerhëtzung an Holding Zonen) mat Zil Produit Temperatur ënnert PU Formatioun Punkt reduzéieren. Dëst gëtt kritt fir Iwwerdosis mat PU's ze vermeiden.

• Wann Stopp op der Linn entlooss gëtt, berechent d'Software nees déi néideg Temperatur vu Spraywasser fir de Regime z'erreechen ier Stopp geschitt ass.

• Noutwendeg Temperaturregime gëtt op Basis vun erhalene Proben projizéiert, gefüllt mat engem individuellen Getränkprodukt. An eisem Labo Pasteurisator gëtt all Iwwerwaachung virum Start vun der Fabrikatioun vum passenden System gemaach.

E&H Registrator

E&H Registrator RSG Serie RSH bitt Pabeierlos Opnam, Visualiséierung an Iwwerwaachung vun all entscheedende Prozesswäerter zur selwechter Zäit.

Et ass virgesinn datt de Modul um Pasteurisator Elektrokabinett montéiert ass. All Daten déi opgeholl ginn, ginn op SD Kaart archivéiert a kënne weider benotzt ginn.

Ecograph bitt eng Méiglechkeet vun der Ethernetverbindung mam lokalen Computer, wat den Transfert vun opgehollen Donnéeën fir Zwecker vun der Iwwerwaachung vun den Aschränkungsparameter an Echtzäit erméiglecht.

Lokal Computer an Ethernet Verbindung sinn net am Ëmfang vun der Versuergung an hir suergen ass e Client seng Verpflichtung.

Doséierung vu Chemikalien

Fir de Prozess Waasser ze erhaalen, datt bannen ze Tunnel fir esou laang wéi méiglech ze erhaalen an an der Tëschenzäit Chance vun corrosion reduzéieren, bidden mir eng Optioun vun Pre-installéiert System fir Doséierung vun Chemikalien - Biocid & anticorrosive chemesche Léisungen.

D'Doséierung ass vun den zwee Chemikalien gëtt vun zwou getrennte Pompelen gemaach, a gëtt direkt an der Linn mat Ënnerstëtzung vun engem Flowmeter gemaach. Déi genau Quantitéit vun de Chemikalien, déi an d'Waasser doséiert ginn, kann op de Pompelen agestallt ginn, während d'Doséierung dann automatesch ausgefouert gëtt. Zesumme mat de Pompelen gëtt och e schwiewend Niveauschalter geliwwert (wann de Chemikalienniveau an de Behälter niddereg gëtt, signaliséiert d'Maschinn en Alarm).

De System ass virgesinn fir Biozidléisung bei 80 ppm an anticorrosive Léisung bei 25 ppm ze doseren. Wann verschidde Konzentratioune vu Chemikalien erfuerderlech sinn, da sollt dat am Ufank vum Projet ofgeschloss ginn.

Notiz: Wann de Client decidéiert seng eege Hardware fir d'Doséierung vu Chemikalien z'installéieren, ass et néideg d'Instruktioune vun engem Produzent iwwer d'Art vu Chemikalien an hir Konzentratioune ze verfollegen. Am Géigendeel Fall Maschinn Elementer kann beschiedegt ginn.

Editioune

Editioune

UPS liwwert Noutkraaft un eng Maschinn wann d'Input Stroumquell oder d'Netzkraaft ausfällt oder ënnerbrach ass. Et garantéiert datt CPU an HMI ugedriwwe bleiwen, sou datt all entscheedend Parameteren net verluer sinn. Dëst ass besonnesch gutt am Fall vu Pasteuriséierer mat aktive PU-Kontroll, wou d'Produktioun vill méi präzis mat exakte PU Wäerter nei gestart ka ginn.

Kondensat Ewechhuele Armature

Am Kader vun der Basisausrüstung gëtt d'Maschinn mat manuellen Ausschaltventil, Dampreinigungsstéck an Drockmeter op der Damppipeline geliwwert. Als fakultativ Upgrade bidde mir Iech zousätzlech Armature op Kondensatpipeline, déi einfach an einfach Verbindung an engem eenzege Punkt ubitt, a gläichzäiteg praktesch Ënnerhalt ubitt.

Ëmfang vun der Versuergung enthält:

- Ball Float Dampffall (1 Stéck)

- Thermostatesch Dampffall (1 Stéck)

- Retourventil (2 Stéck)

- Manuell Kugelventil (4 Stéck)

- Zousätzlech Päifmaterial

Dampdruckreduktioun Ausrüstung

Wann den Dampdrock op der Plaz méi héich ass wéi 3,0 barg, ass Dampdrockreduktiounsausrüstung erfuerderlech. Am Ëmfang vun der Versuergung bidden mir Iech:

• Dampdruckreduktiounsventil (1 Stéck)

• Sécherheetsventil (1 Stéck)

• Zousätzlech Päifmaterial.

II. Kartong Dichtungsmaschinn mat PVC Band

Semi-automatesch manuell Upassung Kartong Këscht Sealer no de verschiddene Kartong Këscht Gréissten déi zwee "U" Selbstklebend Band Sträifen op der ieweschter an ënneschten Këschte Mëtt Linn applizéiert.

Upassung an Notzung vun SK1 sinn intuitiv, einfach a séier.

D'Maschinn ass gebaut am Konformitéit mat den CE Sécherheetsgesetzer déi tatsächlech a Kraaft sinn.

2000 Meter Rollbandhalter.

Klappe Kompressiounsroller (optional).

Upassbar Bcarton Këschte lateral Guiden.

Spär Stop Noutfall Knäppchen.

Duerchschnëtt Output: 700/900 Kartongskëschte pro Stonn.

| Këscht Dimensiounen mat der Maschinn benotzt ginn | minimal | maximal |

| Längt | 150 mm | 150 mm |

| Breet | 140 mm | 500 mm |

| Héicht | 110 mm | 500 mm |

III. Semi-automatesch Palette wrapper

Semi-automatesch Stretch Wrapper

- Turntable Duerchmiesser 1650 mm

- Last 200 kg max

- Pallet héich Sensor Fotozell

- Mechanesch Brems

- Palette Ausluede Ramp

IV. CIP System

Semi-automatesch CIP System mat zwee Panzer fir Chemikalien

D'CIP Maschinn besteet aus:

1er Tank:

Edelstahl AISI 304 L, Kapazitéit 150 Lt, Edelstahlspiral fir elektresch Heizung, Edelstol Stützféiss fir waarmt Waasser + Wäschmëttel.

2nd Tank:

Edelstol AISI 304 L, Kapazitéit 150 Lt, Edelstol Stützféiss fir kal Spülwaasser.

Set vu manuelle Schmetterlingsventile - Edelstol, sanitär Typ.

Zentrifugalpompel fir d'Botzen, Edelstol, Kapazitéit

Edelstahlrahmen, mat justierbare Stützféiss, op deenen déi uewe genannten Ausrüstung zesummegesat a verbonne sinn.

Präislëscht :

BASISKONFIGURATIOUN

|

|

| DESKRIPTIOUN |

PRÄIS AN EURO |

| BASIC EQUIPMENT: | |

| Main Monoblock: Flaschenspülen / Füll- / Kappmaschinn - Modell ISO DPS C 16/16/1, abegraff Deeler fir ee Format vun de Flaschen 330 ml + Deeler fir ee Format vun Krounkappen Ø26mm | Op Ufro |

| Duebel Virevakuéierungssystem & CO² Spülen | Op Ufro |

| CO² Injektiounsapparat virum Ofdeckung | Op Ufro |

| Manuell wäschen vun Fläsch Explosioun Zone | Op Ufro |

| Dummy Flaschen / Becher fir de CIP Prozess - fir d'Flaschenventilen ze botzen | Op Ufro |

| Entrée / Sortie Fotozellen fir Fläsch Präsenz Sensing | Op Ufro |

| Caps Lift - Doséierung Eenheet | Op Ufro |

| Linear selbstklebend Etikettéierer fir Wraparound Etikettapplikatioun op de Fläschen | Op Ufro |

| Photocell an Alarm fir Enn vun Label Reel | Op Ufro |

| Verkéier Luucht Signal fir Aarbecht a Verbindung mat Alarm | Op Ufro |

| Inkjet Datumcoder integréiert an Labeller | Op Ufro |

| Backing Pabeier ofgerappt System | Op Ufro |

| Total EXW Präis vun der Basis Configuratioun | Op Ufro |

| OPTIONAL Ausrüstung: | |

| Tunnel Pasteurizer 2000 Fläschen pro Stonn | Op Ufro |

| Dréchentunnel | Op Ufro |

| Blower fir d'Trocknung vun der Spëtzt vun de Fläschen | Op Ufro |

| Blower fir d'Trocknung vum Buedem vun de Flaschen | Op Ufro |

| D'Rotatioun vun de Flaschen während der Trocknungsphase mat enger Dual Kette mat verschiddene Geschwindegkeeten | Op Ufro |

| Kartong Dichtungsmaschinn mat PVC Band | Op Ufro |

| 2000 mm Kartong Idle Roller Infusioun fir Kartongverpackung | Op Ufro |

| Idle verlängerbar Roller fir d'Akkumulation vun der Verpackung vun 1500 mm bis 4500 mm | Op Ufro |

| Semi-automatesch Palette Wrapper | Op Ufro |

| CIP System | Op Ufro |

| Transportsystem | Op Ufro |

| Drëpsen | Op Ufro |

| Bi-Directional Dose Akkumulation Dësch 2000x1055mm (ouni Automatioun) hannert dem Tunnel Pasteuriséiertunnel | Op Ufro |

| Automatiséierung vum Bidirektionalen Dësch mat Kontrollpanel & Sensoren fir automatesch Luede / Ausluede vun de Flaschen | Op Ufro |

| Total EXW Präis vun der recommandéiert Configuratioun | Op Ufro |

| OPTIONS FIR DEN HAUTMONOBLOCK (SPILLUNG, FILLUNIT, CAPPING UNIT) | |

| DESKRIPTIOUN | PRÄIS AN EURO |

| Rinser Recycling System mam Puffertank, Filter a Pompel | Op Ufro |

| Deeler fir Handhabung mat Ø29mm Krounkappen | Op Ufro |

| Optiounen FIR DEN Tunnel PASTEURIZER | |

| DESKRIPTIOUN | PRÄIS AN EURO |

| Dynamesch PU Kontroll | Op Ufro |

| E&H Registrator | Op Ufro |

| Editioune | Op Ufro |

| Doséierung vu Chemikalien | Op Ufro |

| Kondensat Ewechhuele Armature | Op Ufro |

| Dampdruckreduktioun | Op Ufro |

| Remote Ënnerhalt | Op Ufro |

Optional Servicer:

I. Installatiounsaarbechten op der Plaz .... Op Ufro

De Präis ass valabel fir all Länner vun der Europäescher Unioun. De Präis enthält siwen Deeg Aarbecht (+ zwee Deeg Rees) vun zwee Spezialisten op der Plaz - Montage an Start vun der Ausrüstung.

De Präis enthält net: Transportkäschten an Iwwernuechtung vun den Aarbechter. Wäert individuell ausgerechent.

II. Installatiounsaarbecht gesuergt vum Client (mat eiser Fernhëllef) .... Op Ufro

Wëllt Dir Är Suen spueren? Sidd Dir technesch qualifizéiert an hutt keng Angscht virun Erausfuerderungen? Erlaabt hygienesch restriktiv Reglementer vun Ärem Land net e Besuch vun engem spezialiséierten Techniker aus engem frieme Land? Hutt keng Angscht de Remote Hëllef Service ze benotzen.

Wéi ass d'Installatioun vun der Füllungslinn vun eisem Client, mat eiser Fernhëllef?

1.) De Client positionéiert all d'Maschinnen a verbënnt se mat Stroum guidéiert vun eiser Checklëscht.

2.) Wann d'Fotoe vun der Vollendung vun der virleefeger Phase geschéckt goufen, geet et mam Start an Inbetrieb.

3.) Als éischt verbanne mir d'PLC vun der Maschinn iwwer Internet mat eiser Servicekonsole an eiser Fabréck - dëst erlaabt eise Service Manager Är PLC op engem Remote-Bildschierm ze gesinn a kontrolléieren, wéi wann hie perséinlech virun der Maschinn wier.

4.) Mir organiséieren dann e Microsoft Teams Konferenzruff, mat engem Ären Aarbechter deen d'Kamera hält, an déi aner ronderëm d'Instruktioune vun eisem Techniker.

5.) No nëmmen 3-5 Deeg Opriichten a Konfiguréieren, verloossen éischt voll Glasfläschen Är Fëllungslinn.

Modell DPS 16-16-1

Modell DPS 16-16-1 Spülen Eenheet

Spülen Eenheet

Editioune

Editioune

Rezensiounen

Et sinn nach keng Kritik.