Deskripsi Produk

Jalur pengisian botol dan kaleng otomatis BCFL-MB1500TP dilengkapi teknologi pengisian lengkap dengan kapasitas produksi hingga 1500 botol atau kaleng (0,33L) per jam, dengan tunnel pasteurizer. Ini terdiri dari komponen dan blok ini:

- Mesin monoblok otomatis untuk membilas, mengisi, dan menutup kaleng aluminium

- Set suku cadang untuk membilas, mengisi, dan menutup botol kaca di monoblok otomatis utama – set mengubah fungsi mesin monoblok utama untuk digunakan dalam pengoperasian dengan botol kaca.

- Botol CIP khusus untuk pembersihan penuh dan sanitasi mesin di sirkuit tertutup.

- Kit cuci suhu tinggi untuk pembersihan internal mesin yang panas pada 85 C menggunakan larutan kaustik.

- Unit pelabelan linier untuk aplikasi label kertas pada kaleng dan botol.

- Photocell untuk menghindari kemacetan botol/kaleng di unit pelabelan.

- Coder terintegrasi ke dalam unit pelabelan untuk mencetak tanggal hari pengisian.

- Pasteurizer terowongan

- Terowongan pengeringan

- Mesin penyegel karton dengan pita PVC

- Pembungkus palet semi-otomatis

- Sistem CIP

- Meja putar untuk memasukkan kaleng atau botol.

- Meja putar untuk akumulasi kabin/botol penuh sebelum dibongkar (Ø800mm).

- Sistem konveyor untuk menghubungkan semua unit satu sama lain.

Saluran pengisian botol dan kaleng dirancang untuk dioperasikan hanya dengan satu pekerja.

Kapasitas operasi:

– Hingga 1200 buah botol atau kaleng 0.5 lt per jam

– Hingga 1500 buah botol atau kaleng 0.3 lt per jam

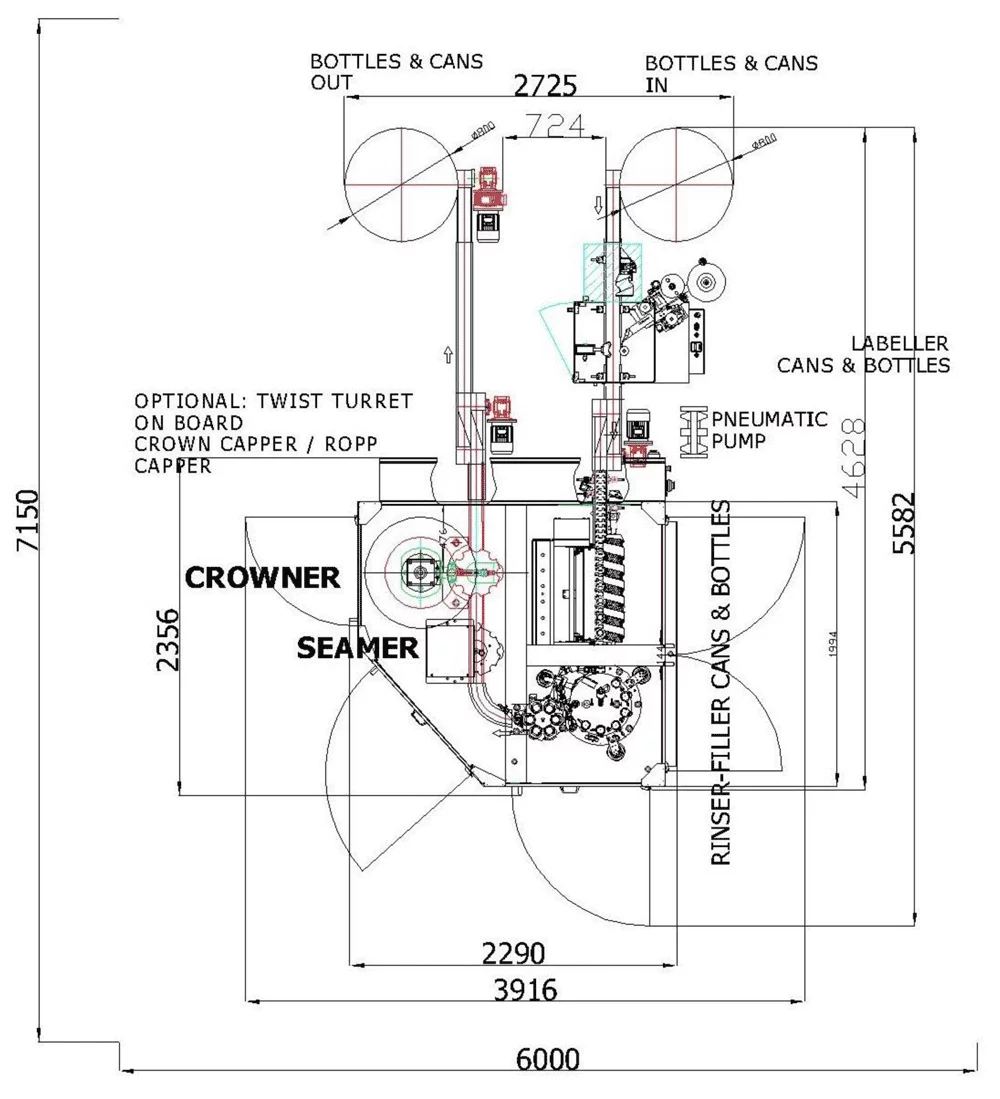

Skema dan dimensi sistem lengkap untuk pengisian kaleng dan botol:

Skema dan dimensi sistem lengkap untuk pengisian kaleng dan botol, termasuk tunnel pasteurizer :

Teknis parameter

- Produk minuman: Minuman berkarbonasi seperti bir, sari buah apel, anggur bersoda, dll.

- Jenis botol: Botol kaca dan kaleng aluminium

- Jenis penutupan botol: Tutup mahkota 26 mm atau tutup ROPP (sesuai pilihan pelanggan – opsional kedua jenis tutup)

- Jenis penutupan kaleng: kaleng seamer

- Jumlah posisi pembilasan botol: 6

- Jumlah katup pengisian botol: 6

- Jumlah kepala penutup botol: 1 + kepala penutup kaleng (cans seamer)

- Sistem pembilasan: dengan air – dengan pengolahan air satu tahap

- Sistem pengisian: elektropneumatik, katup pengisian isobarik

- Mengisi suhu: 0-2°C

- Kandungan CO2: Maks 5,5 g/lt.

- Tekanan: Maks: 2.0bar – 2.5bar

- Dimensi standar botol: Diameter min. 50mm/maks. 100mm, tinggi min. 180mm/maks. 340mm

- Rotasi mesin: Searah jarum jam

- Penyesuaian kecepatan: elektronik, dengan inverter frekuensi

- Fotosel dengan sistem mulai/berhenti otomatis: diposisikan di saluran masuk dan keluar

- Ruang lantai minimal yang disarankan : L x W : 8000mm x 6000mm

- Kapasitas keluaran: hingga 1500 bph (botol 330ml) / hingga 1200 bph (botol 500ml)

Garis pengisian botol/kaleng terdiri dari unit utama ini:

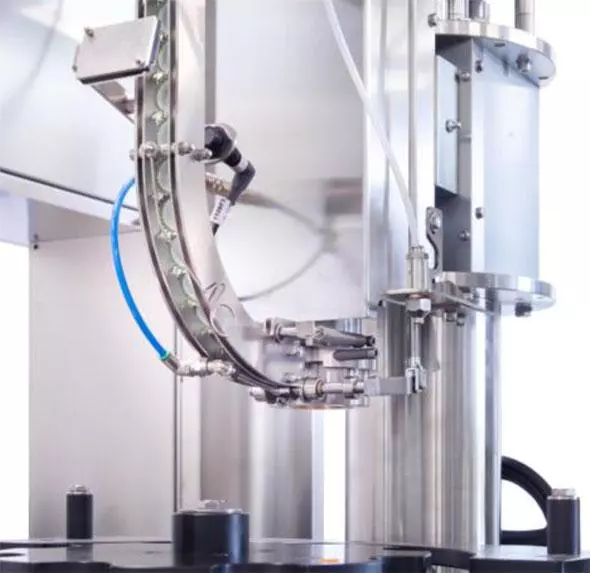

I. Monoblok otomatis untuk membilas dan mengisi botol/kaleng

Mesin monoblok berkualitas tinggi yang dirancang untuk membilas dan isobarik mengisi kaleng aluminium atau botol kaca/aluminium. Umur panjang berkat degassing oksigen ganda khusus kami, dengan enam katup pengisian elektropneumatik untuk proses pembilasan dan pengisian.

Kapasitas operasi:

– Hingga 1200 buah botol atau kaleng 0.5 lt per jam

– Hingga 1500 buah botol atau kaleng 0.3 lt per jam

Mesin termasuk:

- Unit pembilasan 6 katup untuk botol dan kaleng and

- Unit pengisian 6-katup untuk botol dan kaleng

- Tutup aplikator untuk kaleng

- Seamer untuk menutup kaleng

Fitur utama:

Unit pembilasan:

- Unit pembilasan, dilengkapi dengan enam gripper dengan nozel standar tetap.

- Bantalan gripper kaleng/botol dapat dengan mudah dirakit dan dibongkar dengan ekstra cepat.

- Modul pembilas kaleng/botol dilengkapi dengan pengolahan air pembilasan satu tahap

- Katup elektro untuk mengontrol cairan pembilasan secara otomatis. Katup menghentikan aliran cairan reatment setiap kali mesin berhenti dan memulainya saat mesin dihidupkan kembali.

- Penyesuaian ketinggian menara manual Manual

Satuan pengisian:

- Unit pengisian tekanan balik, dilengkapi dengan enam katup elektropneumatik yang cocok untuk mengisi bir ke dalam botol kaca dan kaleng aluminium

- Penyesuaian ketinggian menara pengisian manual untuk menggunakan menara putar untuk kaleng seaming sea

- Turret pengisian memiliki tangki dengan permukaan internal yang dipoles cermin dan probe kontrol level

- Akurasi tingkat pengisian +/- 2mm

kaleng seamer:

- Saluran masuk untuk membilas air dan CO² dilengkapi dengan katup globe yang dibuat dari baja tahan karat.

- Saluran masuk produk lengkap dengan katup kupu-kupu pneumatik.

- Panel dengan s/steel manometer dan pengatur tekanan untuk mengangkat dongkrak dan tekanan balik di tangki atas.

- Tangki atas dilengkapi dengan manometer dan termometer stainless steel.

- Pengukur vakum pada tangki vakum.

- Panel kontrol layar sentuh warna HMI Omron 7” yang ramah pengguna & PLC

- 3 lampu LED warna untuk indikasi status.

- Desain yang sangat ditingkatkan dengan banyak fitur baru dan yang disempurnakan termasuk:

- Siklus pengisian lebih cepat

- Pengoperasian elektronik tanpa sikat integral, untuk pemosisian kaleng yang lebih akurat dan servis yang lebih cepat

- Panel kontrol layar sentuh warna HMI Omron 7” yang ramah pengguna & PLC

- Kontrol total siklus mesin melalui layar sentuh interaktif

- Perangkat Cerdas IoT: Koneksi internet penuh untuk diagnosis dan bantuan teknis jarak jauh

- Visibilitas dan akses mudah dari semua sisi melalui pintu bukaan transparan untuk perawatan yang mudah

- Fleksibilitas untuk mengisi berbagai ukuran kaleng aluminium

- Pergantian format kaleng yang mudah dan cepat

II. Mesin otomatis untuk pelabelan botol/kaleng

Unit pelabelan botol/kaleng otomatis untuk menerapkan label perekat diri. Mesin pelabelan linier otomatis dilengkapi untuk menerapkan satu label perekat diri pada botol kaca atau kaleng. Untuk botol dengan diameter maksimal 300mm.

Kapasitas hingga 1500 botol atau kaleng per jam.

- Panjang minimum label: 10 mm

- Panjang maksimum label: 130 mm

- Tinggi minimum label: 10 mm

- Tinggi maksimum label: 80/120/160/240 mm

- Diameter minimum wadah: 40 mm

- Diameter maksimum wadah: 130 mm

- Tinggi minimum wadah: 150 mm

- Tinggi maksimum wadah: 370 mm

Rangka Dasar dan Struktur Umum

- Rangka penyangga terbuat dari profil baja yang dilas dan dilengkapi dengan kaki yang dapat diatur ketinggiannya.

- Permukaan atas adalah pelat baja karbon, ditutupi dengan lembaran logam baja tahan karat AISI 304.

- Pemeriksaan dapat dilakukan melalui pintu samping dan rangka samping yang dilapisi dengan pelat baja tahan karat AISI 304.

- Warna mesin standar: RAL 7038.

- Mesin telah diatur sebelumnya untuk memasang stasiun pelabelan kedua di masa mendatang.

Stasiun pelabelan berperekat

Mesin yang dilengkapi dengan satu stasiun pelabelan berperekat yang dipasang pada slide vertikal yang mudah disesuaikan terdiri dari:

- Melangkah motor

- Drive dan kontrol mikroprosesor pra-dibuang untuk mengoperasikan unit pencetakan (opsional)

- Menyeret gulungan karet dengan gulungan kontras yang dipasang pada pegas

- Lidah pelabelan untuk label dengan tinggi 80/120/160/240 mm

- Pelat gulungan pendukung 320mm dilengkapi dengan poros pelepas

- Penggulung kertas labeller bermotor

- Fotosel pendeteksi botol

- Fotosel deteksi label

- Tombol Drive termasuk dalam grup

- Kotak berisi drive dan komponen listrik dalam baja tahan karat, dengan panel akses terbuka lengkap dengan sakelar umum kunci

- Sistem pendukung baja tahan karat yang dapat disesuaikan secara manual, lengkap dengan indikator digital untuk penyesuaian yang mudah

- Perawatan dan pelumasan membutuhkan waktu yang mudah dan singkat karena kualitas komponen dan bahan yang digunakan tinggi

- Mesin telah dirancang untuk memiliki aksesibilitas maksimum untuk tujuan pembersihan dan pembuangan kotoran

Penjaga keamanan

- Penjaga keamanan hadir di sepanjang perimeter bingkai dasar.

- Pelindung dibuat dari baja tahan karat AISI 304 dengan jendela bahan transparan. Pintu yang dapat dibuka dilengkapi dengan sakelar mikro tipe interlock.

- Gear box utama adalah tipe crown-screw worm dan oil bath dilumasi.

- Sistem transmisi sekrup umpan dilengkapi dengan perangkat kopling elektro-mekanis yang aman untuk menghentikan alat berat jika terjadi kemacetan botol.

Sistem penyeka

- Label menyeka dengan rol spons.

Sistem kontrol mesin

- Pabrik pneumatik dilengkapi dengan unit pengatur tekanan, filter udara, dan pelumas udara.

- Panel listrik utama, tipe tahan air, terintegrasi dalam struktur mesin.

- Semua kontrol alat berat dan lampu status/sinyal dipusatkan pada satu panel operator, lengkap dengan stasiun tombol-tekan yang dapat dilepas (berhenti darurat + tombol gerak pulsa).

- Penutupan otomatis pengumpanan mesin jika terjadi penumpukan botol di sisi pelepasan.

- Semua sirkuit daya dan kontrol listrik dan pneumatik dibangun sesuai dengan standar internasional terbaru yang berlaku.

Perawatan anti korosi

- Penggunaan bahan yang tidak mengalami korosi seperti baja tahan karat, paduan bukan besi dan bahan plastik.

- Bagian baja karbon menjalani perawatan anti korosi dengan pengecatan epoksi multicoating.

KODE TANGGAL

- Tampilan: 2,8″ LCD penuh warna color

- Desain Plug´n Play: Teknologi pencetakan Hewlett Packard TIJ 2.5

- Gambar yang dapat dicetak: Alfanumerik, logo, tanggal/waktu, tanggal kedaluwarsa

- Garis yang dapat dicetak : 1,2,3,4 baris. Tinggi garis total dibatasi hingga 12.7 mm

- Kecepatan konveyor: 76 meter per menit

AKU AKU AKU. Mesin otomatis untuk menutup botol

Unit capping otomatis satu kepala dengan throughput maksimal 2.700 botol per jam, cocok untuk aplikasi tutup aluminium pada botol kaca silindris dengan diameter antara 30 mm dan 115 mm dan tinggi dari 160 hingga 355 mm.

Tutup mahkota (atau opsional jenis tutup lainnya) diberi dosis melalui pengumpan getaran otomatis langsung pada botol.

Kepala capping dioperasikan oleh motor listrik yang dipasang pada penggeser dengan katrol ekspansi yang memungkinkan menambah atau mengurangi kecepatan putaran kepala ulir yang tenggelam pada penutup untuk ditutup melalui cam plastik khusus yang bekerja di tengah. Oleh karena itu mendistribusikan beban secara seimbang dan menjamin umur yang panjang.

Perubahan bagian dan penyesuaian ketinggian cepat dan sederhana, pengangkatan kepala bersifat mekanis dan terjadi secara manual melalui roda tangan yang beroperasi pada peredam sekrup tak berujung; perangkat keselamatan khusus segera menghentikan mesin jika terjadi masalah untuk menghindari pecahnya botol dan anomali lainnya.

- Menutup botol dengan gabus mahkota pada turret penutup pneumatik yang dilengkapi dengan pengumpan tutup mahkota berkapasitas besar large

- Menutup kaleng dengan tutup aluminium pada rotary seamer

- Penyortir getar otomatis, terbuat dari baja tahan karat AISI 304; dilengkapi dengan perangkat untuk memantau level tutup di tumpukan

- Parasut yang dilengkapi dengan alat pemantau keberadaan tutup, terbuat dari baja tahan karat AISI 304

- Tutup kepala dengan kerucut penutup tekanan untuk deformasi tutup mahkota permanen.

- Perangkat untuk menghilangkan busa bir sebelum ditutup – menghilangkan oksigen dari leher botol.

Peralatan opsional (harga berdasarkan permintaan):

- Unit berputar dengan dua jenis kepala yang dipasang pada turret yang sama.

- Kepala khusus untuk: gabus sekrup, gabus jamur, gabus anggur, tutup plastik.

IV. Meja putar untuk memuat dan menurunkan botol/kaleng secara manual

V. Konveyor untuk mengangkut botol/kaleng antar semua unit

- Set konveyor lengkap dibuat dari baja tahan karat AISI 304, dengan rol plastik tahan aus dan profil geser.

- Sabuk konveyor tipe atas meja, terbuat dari baja tahan karat AISI 304 (atau Delrin).

- Botol dipandu oleh baja tahan karat plus profil kontak plastik rel pelindung samping, lebarnya dapat disesuaikan.

- Perangkat infeed untuk mengeluarkan botol/kaleng dengan tuas pneumatik.

- Perangkat infeed untuk memusatkan botol/kaleng sebelum setiap operasi dengan penyesuaian mikrometri lebar dengan roda tangan.

- Perangkat untuk menstabilkan botol/kaleng selama pelabelan dan menyeka dengan penyesuaian mikrometri tinggi dengan roda tangan dengan kecepatan yang disinkronkan ke salah satu konveyor.

- Perangkat kunci gerbang infeed dapat dioperasikan secara manual atau otomatis.

Operasi pertama : Memasukkan botol atau kaleng ke meja putar infeed (dapat diganti dengan konveyor infeed)

Kaleng dan botol dimuat secara manual di meja input putar, kemudian secara otomatis diangkut dengan konveyor ke monoblok utama untuk siap dibilas, diisi, dan ditutup.

Meja putar masukan dapat diganti secara opsional dengan konveyor yang mengangkut botol dan kaleng dari mesin lain.

- Meja putar infeed untuk memuat botol dan kaleng secara manual – diameter 800 mm

Operasi ke-2 : Memberi label pada botol (dan kaleng, jika diperlukan)

Kaleng dan botol diangkut dengan konveyor ke unit pelabelan untuk menerapkan label perekat diri.

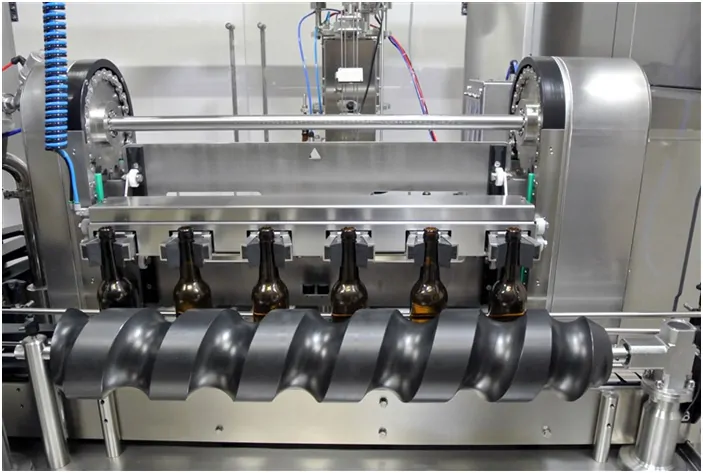

Operasi ke-3 : Membilas botol atau kaleng di menara pembilasan yang dilengkapi dengan enam gripper

Kaleng dan botol diberi jarak oleh siput infeed untuk memungkinkan penjepit bilas untuk mengambilnya.

Setelah kaleng atau botol berada pada posisi yang benar , kaleng atau botol tersebut diambil oleh penjepit dan dibalik ke bagian belakang mesin pembilas, di mana mereka dibilas dengan pancaran air.

Air pembuangan dikumpulkan melalui kolektor di bawah jet, dan kemudian dapat dikeringkan atau didaur ulang, disaring dan digunakan kembali sesuai kebutuhan (diperlukan tambahan kit opsional).

Setelah siklus pembilasan selesai, botol dan kaleng diposisikan kembali ke ban berjalan dan bekicot infeed memindahkannya ke unit pengisian.

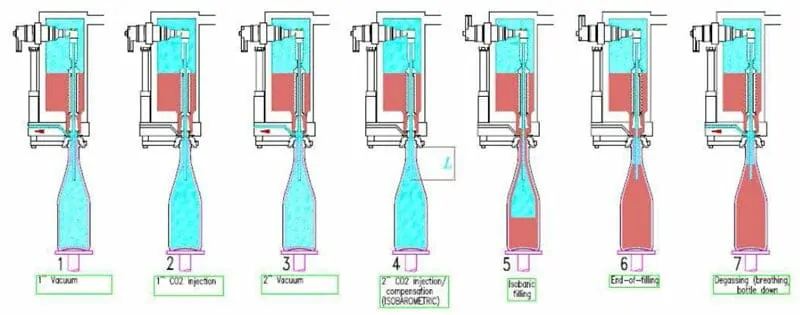

Operasi ke-4 : Mengisi kaleng dan botol pada unit pengisian yang dilengkapi dengan katup counterpressure elektropneumatik

Unit pengisian cocok untuk tekanan balik mengisi botol dan kaleng dengan minuman berkarbonasi, dengan pembilasan CO², dengan tekanan balik hingga 3 bar.

Mekanisme pengisian bekerja dalam mode langkah-demi-langkah linier dan memindahkan enam botol atau kaleng satu demi satu di dalam unit pengisian untuk diposisikan satu botol/kaleng ke setiap katup pengisian.

Ketika keenam botol/kaleng telah mencapai posisi pengisian yang benar, silinder pneumatik di bawah setiap katup mengangkat botol/kaleng dan menempatkannya dalam kontak langsung dengan katup pengisian, menutup lehernya.

Tahapan proses pengisian botol (berlaku juga untuk kaleng)

| Fase pertama | Pra-vakum pertama | Setelah mengangkat botol, pompa vakum mulai - mengeluarkan udara dari botol |

| fase ke-2 | Injeksi CO2 pertama | Pipa penyedot debu ditutup dan injeksi CO2 dimulai - mengisi botol dengan CO2 |

| fase ke-3 | Pra-vakum kedua | Katup untuk CO2 menutup dan pompa penyedot debu mulai - mengeluarkan CO2 dari botol |

| fase ke-4 | Injeksi CO2 kedua | Pipa vakum tetap terbuka untuk waktu yang sangat singkat saat CO2 terbuka dan kemudian ditutup |

| fase ke-5 | Mengisi minuman | Ketika tekanan di dalam botol sama dengan tekanan di tangki pengisian atas, katup pengisian terbuka dan proses pengisian botol dimulai. |

| fase ke-6 | Akhir pengisian | Ketika pengisian botol selesai, setelah jeda singkat, snift terbuka untuk degassing botol |

| fase ke-7 | Degassing | Katup elektro mekanik membuka dan menghilangkan gas botol |

Semua siklus yang disebutkan di atas dapat disesuaikan dan direkam di PLC sehingga dapat diverifikasi dan digunakan di masa mendatang.

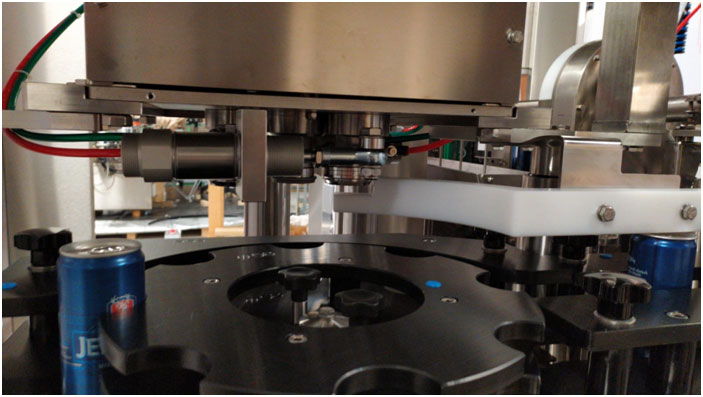

Operasi ke-5 : Menutup botol dan kaleng

- Menutup botol dengan gabus mahkota pada turret penutup pneumatik yang dilengkapi dengan pengumpan tutup mahkota berkapasitas besar large

- Menutup kaleng dengan tutup aluminium pada rotary seamer

Setelah diisi, kaleng dipindahkan dari roda bintang pengisian dan diangkut oleh konveyor botol ke seamer kaleng.

Selama perjalanan ini, dispenser tutup menempatkan satu tutup pada setiap kaleng yang lewat di bawahnya.

Tepat sebelum mengambil tutupnya, Anda dapat menambahkan perangkat fobbing untuk menghilangkan udara di dalam leher kaleng (opsional).

Di bagian atas distributor tutup ada menara putar dengan 6 silinder pengisi tutup. Silinder dapat dilepas dan diisi ulang saat tutupnya habis. Silinder diisi off-line siap dipasang dengan cepat pada interval. Setiap silinder dapat menampung hingga 300 tutup masing-masing, menawarkan sekitar satu jam otonomi total produksi dengan semua 6 silinder penuh.

Kit ekstra silinder baja tahan karat tersedia sebagai peralatan opsional untuk mengurangi waktu penghentian antara pengisian ulang.

Ketika kaleng dengan tutupnya (sekarang dalam posisi yang benar), berada di bawah kepala perapat kaleng, piston pneumatik mengangkat kaleng ke atas, sementara dua rol pelapis bergerak masuk untuk menutup ujung kaleng ke badan kaleng.

Sekarang kaleng siap untuk dikemas.

Unit penutup botol:

Unit penutup botol (tutup ROPP) – opsional:

kaleng seamer:

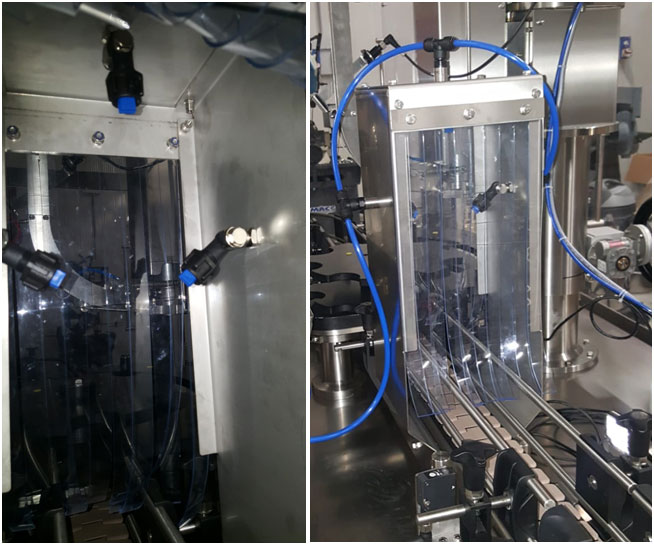

Operasi ke-6 : Mencuci botol/kaleng penuh

Botol/kaleng penuh dicuci untuk menghilangkan sisa busa dari luar botol/kaleng.

Operasi ke-7 : Membongkar botol atau kaleng penuh dari meja putar outfeed (dapat diganti dengan conveyor outfeed)

Kaleng dan botol dikeluarkan secara manual dari meja keluaran putar.

Meja putar keluaran dapat diganti secara opsional dengan konveyor yang mengangkut botol dan kaleng penuh ke mesin lain.

Panel kontrol (layar sentuh):

Bantuan jarak jauh melalui layanan internet

Antarmuka HMI interaktif pada OMRON PLC untuk pemantauan kemajuan produksi di tempat, manajemen produksi kontrol &, dan bantuan jarak jauh.

Sistem ini memungkinkan teknisi kami untuk langsung berhubungan dengan pelanggan kami jika terjadi masalah.

Komunikasi dua arah antara alat berat dan sistem jarak jauh memungkinkan untuk melihat secara real time apakah operator bekerja dengan cara yang benar di layar sentuh, dan dapat digunakan untuk mengontrol alat berat dari pihak kami untuk intervensi waktu nyata (jika perlu, untuk permintaan pelanggan).

Perlengkapan opsional:

I. Terowongan pasteurizer (1500 botol per jam)

Kami menyarankan Anda untuk memesan saluran pengisian dengan tunnel pasteurizer dengan tujuan utama untuk mempasteurisasi produk di dalam kaleng atau botol ke suhu yang diinginkan, yang harus menjamin stabilitas mikrobiologis yang tepat dari minuman yang dihasilkan (proses perlakuan panas).

Deskripsi konstruksi:

Konstruksi mesin seluruhnya terbuat dari stainless steel AISI 304. Artinya tidak ada bagian dari cor atau besi atau baja karbon. Hasil dari fakta penting ini adalah konstruksi, yang memungkinkan masa pakai mesin yang lama dan sesuai dengan standar dalam industri produksi makanan. Mesin ini dirancang sebagai monolit.

** Foto itu simbolis (pasteurizer sebenarnya bisa dalam desain yang berbeda)

Fitur konstruksi penting juga pelaksanaan sanitasi sepenuhnya. Konstruksi benar-benar dilas. Ini berarti bahwa hampir semua bagian yang bersentuhan dengan air semprotan tahan air (tidak ada titik yang hanya akan dilas titik). Selain itu, dari permukaan luar sebagian besar lasan dilas secara terus menerus yang memberikan kemungkinan beban pengotor yang lebih rendah.

Konstruksi dirancang (terutama di dalam tetapi juga di luar) sedemikian rupa sehingga jika memungkinkan, semua permukaan miring, sehingga tidak ada kemungkinan air akan tertahan dan mikroorganisme akan memiliki kesempatan untuk berkembang. Dengan cara ini kami memastikan bahwa mesin di dalam ruang tetap utuh lebih lama dan akan diam tanpa pengaruh buruk bau, jamur dll. Di luar, juga atap pasteurizer miring, serta bagian atas tangki air. Ini memastikan bahwa setelah pembersihan luar mesin, semua sisa air potensial menetes ke lantai.

Fitur konstruksi penting berikutnya adalah tangki air yang diminimalkan di bawah setiap zona yang memungkinkan jumlah air minimum setiap saat di dalam pasteurizer. Akibatnya, jumlah minimum air mengalir ke saluran pembuangan setiap kali air di dalam pasteurizer perlu diganti.

Dalam kasus beton pasteurizer dek tunggal diramalkan untuk tugas proyek. Konstruksi pasteurizer dirancang sedemikian rupa sehingga beberapa lubang got atas dan samping tersedia untuk memudahkan pendekatan ke bagian dalam untuk pengawasan dan pemeliharaan.

Bagian atas pasteurizer ditutupi dengan penutup yang dapat dilepas untuk alasan pemeriksaan dan pemeliharaan.

** Foto itu simbolis (pasteurizer sebenarnya bisa dalam desain yang berbeda)

Setiap kolam memiliki pintu sendiri untuk membersihkan terowongan dan satu outlet pusat untuk air. Semua kolam dilengkapi dengan saringan saringan mekanis ganda untuk mencegah partikel kotoran di dalam air masuk ke nozel dan menghalanginya.

Pada inlet dan outlet pintu inspeksi pasteurizer yang terbuat dari stainless steel dipasang.

Sistem penyampaian pasteurizer:

Pasteurizer terowongan dilengkapi dengan 1 sabuk pengangkut utama yang independen. Lebar sabuk pengangkut kira-kira 1180 mm.

Bagian penyusun pasteurizer juga merupakan konveyor in-feed dan discharge (sekitar 1.500 mm dari in-feed atau discharge pasteurizer), dengan penggerak motor elektro bersama dengan pengontrol frekuensi.

Sabuk utama berjalan pada pemandu pendukung (garis-garis aus). Konstruksi ditunjukkan pada foto di bawah – paralel per modul lebih lanjut modul yang berbeda telah menggantikan garis-garis keausan (melihat dari perspektif modul "tetangga") untuk mencegah kaleng atau botol jatuh. Dengan ini dipastikan bahwa platform memadai dan di setiap posisi, kaleng atau botol berdiri dengan stabil dan tidak ada kemungkinan jatuh di dalam pasteurizer.

Sistem pompa dan nosel:

Pasteurizer terowongan dilengkapi dengan jumlah kolam yang sesuai (10) dan pompa sentrifugal yang mengangkut air ke nozel. Pompa (bagian yang bersentuhan dengan air berasal dari baja tahan karat) dilindungi dari pekerjaan kering dengan pengukur ketinggian di kolam.

Pompa utama dirancang untuk memastikan aliran kira-kira. 6,5 m3/jam. Pompa pendukung dapat memiliki aliran yang berbeda tergantung dari tujuannya.

Penyemprotan dengan air proses di dalam pasteurizer dilakukan melalui register nozel yang ditempatkan di bagian atas mesin. Nozel menghasilkan kabut air halus yang menjamin transfer energi panas yang memadai. Nozel dari bahan plastik.

Jenis nozel yang digunakan sangat mudah dirawat karena sistem pemasangan yang mudah pada pipa distribusi.

Nozel dipasang di samping (tangensial) pada setiap batang penyemprot. Ini mengurangi kemungkinan pemblokiran.

Jarak standar dari register nosel dan sabuk utama adalah 400 mm.

Instrumentasi, pengendalian dan otomatisasi:

Pasteurizer terowongan dilengkapi dengan beberapa elemen yang menyediakan keamanan serta perangkat lunak berkualitas dan terkini yang memungkinkan kontrol sederhana dari semua fungsi pasteurisasi.

Mesin yang ditawarkan telah memasang peralatan pengukur dan pengatur berikut:

- Koreksi level air otomatis (tangki air telah memasang probe level dan jika level air terlalu rendah, air akan diberi dosis secara otomatis)

- Pengaturan suhu otomatis (sistem dilengkapi dengan sistem pengatur pada saluran masuk uap / air panas yang memberi makan pasteurizer dengan uap / air panas sesuai dengan kebutuhan aktual)

- Kontrol otomatis kelebihan muatan kaleng pada sabuk utama (sensor induktif yang dipasang pada konveyor luar mematikan konveyor pengumpanan jika tekanan terlalu besar)

- Pengendalian dan pengelolaan tunnel pasteurizer dilakukan melalui komputer PLC dan panel sentuh. Kabinet kontrol listrik disuplai dalam eksekusi baja tahan karat dan memiliki tingkat IP 65.

Panel kontrol dipasang pada kabinet listrik utama dan didasarkan pada sistem komputasi industri Siemens.

Pasteurizer dilengkapi dengan perangkat lunak yang kami kembangkan sendiri. Perangkat lunak dirancang dengan cara yang memungkinkan kontrol otomatis dan gambaran umum proses pasteurisasi lengkap. Parameter proses divisualisasikan dan ditampilkan pada antarmuka yang ramah pengguna. Perangkat lunak juga mencatat dan memvisualisasikan semua alarm proses.

Perangkat lunak dilindungi oleh kata sandi untuk berbagai tingkatan (administrator, operator, dan pemeliharaan).

Bagian standar dari perangkat lunak kami juga disebut program "mendidih", memungkinkan sanitasi mesin lengkap secara berkala. Program ini memungkinkan sterilisasi termal dari sistem yang lengkap. Rincian tentang suhu dan durasi harus disepakati dengan pelanggan.

Selama start up dua resep diramalkan akan ditugaskan. Setiap resep tambahan dikenakan biaya tambahan.

Bahan yang digunakan, kualitas dan standar komponen :

- Konstruksi terowongan dan pipa konstruksi terbuat dari bahan AISI 304.

- Segel pipa terbuat dari bahan EPDM

- Profil pemandu adalah polietilen UHMWPE yang ditempatkan pada pemandu stainless steel.

- Semua gasket (yang tidak didefinisikan secara berbeda) adalah bahan EPDM, pada grafit uap.

Komponen yang digunakan:

- Pompa: LOWARA

- Komponen elektro: LISTRIK SCHNEIDER

- Komputer PLC: SIEMENS

- Panel kontrol sentuh: SIEMENS

- Peralatan pengukur dan pengatur: E&H

- Baki kabel dari baja tahan karat bentuk G dan U, jaring tanpa penutup atas

- Semua baja tahan karat dibeli di Eropa dengan sertifikat menurut EN 10204

CATATAN:

Penambahan bahan kimia apapun ke dalam air tunnel pasteurizer harus sesuai dengan ketahanan bahan tersebut dan harus dijamin dari distributor kimia lokal!

Kontrol PU aktif dinamis

Kontrol PU dinamis (jumlah unit pasteurisasi) memungkinkan tidak ada produk yang terlalu dipasteurisasi. Platform sistem adalah penyimpangan virtual pasteurizer ke beberapa baris yang memungkinkan kami untuk selalu memantau di mana posisi kaleng di dalam pasteurizer. Dalam hal penghentian, sistem bereaksi sedemikian rupa sehingga sabuk utama di dalam pasteurizer dihentikan dan pendinginan kaleng di zona pemanasan dan penahanan dimulai dengan maksud untuk mengurangi suhu produk di bawah titik batas PU (untuk bir dihitung pada 70ׄ°C). Perangkat lunak kami memantau durasi penghentian untuk sepanjang waktu dan berdasarkan berbagai koefisien perpindahan panas, kami tahu persis berapa banyak waktu yang kami butuhkan untuk mendinginkan untuk mendinginkan produk di bawah suhu pemutusan PU dan setelah penghentian dihentikan, kita tahu persis berapa banyak waktu yang kita perlukan untuk menetapkan kembali rezim suhu yang berfungsi sebelum penghentian dan untuk memulai kembali sabuk utama.

Hal penting adalah bahwa kontrol PU aktif dinamis tidak berakhir di sini. Untuk setiap penghentian, wajar jika produk menerima lebih banyak PU daripada yang direncanakan dalam kondisi seimbang. Ini berarti bahwa untuk suhu proses lebih lanjut, titik SET dari zona suhu berikutnya diturunkan untuk mencapai PU yang ditentukan (di dalam toleransi yang disepakati). Hal ini terjadi juga dalam kasus beberapa penghentian mengikuti satu demi satu dan dalam kasus apapun, produk dapat keluar dari pasteurisasi berlebihan (tentu saja juga di bawah pasteurisasi tidak mungkin).

Dengan teknologi kontrol PU aktif dinamis kami dapat memberikan proses pasteurisasi sempurna dengan dampak minimal terhadap karakteristik organoleptik produk.

Proses standar:

• Kontrol dan regulasi otomatis PU didasarkan pada perangkat lunak presisi yang menghitung (dan memantau posisi persis kaleng di dalam alat pasteurisasi) jumlah unit pasteurisasi yang diterima saat ini.

• Dalam kasus penghentian pada saluran, pasteurizer mulai pendinginan di zona yang diperlukan (zona terlalu panas dan menahan) dengan tujuan mengurangi suhu produk di bawah titik setel PU. Ini diperoleh untuk mencegah overdosis dengan PU.

• Ketika penghentian pada saluran dihentikan, perangkat lunak menghitung ulang suhu yang diperlukan dari penyemprotan air untuk mencapai rezim sebelum penghentian terjadi.

• Rezim suhu yang diperlukan diproyeksikan berdasarkan sampel yang diterima, diisi dengan produk minuman individu. Dalam pasteurizer laboratorium kami, semua pemantauan akan dilakukan sebelum memulai pembuatan sistem yang sesuai.

Pendaftar E&H

E&H registrator RSG series RSH menawarkan perekaman tanpa kertas, visualisasi, dan pemantauan semua nilai proses penting secara bersamaan.

Modul ini diperkirakan dipasang pada kabinet elektro pasteurizer. Semua data yang direkam, diarsipkan pada kartu SD dan dapat digunakan lebih lanjut.

Ecograph menawarkan kemungkinan koneksi ethernet ke komputer lokal, memungkinkan transfer data yang direkam untuk tujuan pemantauan parameter pembatasan secara real time.

Komputer lokal dan koneksi Ethernet tidak termasuk dalam cakupan pasokan dan jaminannya adalah kewajiban pelanggan.

Dosis bahan kimia

Untuk melestarikan air proses yang disimpan di dalam terowongan selama mungkin dan sementara itu mengurangi kemungkinan korosi kaleng, kami menawarkan opsi sistem pra-instal untuk dosis bahan kimia – larutan kimia anti korosi biosida &.

Dosis kedua bahan kimia tersebut dilakukan oleh dua pompa terpisah, dan dilakukan secara langsung sejalan dengan dukungan flow meter. Jumlah yang tepat dari bahan kimia yang dimasukkan ke dalam air dapat diatur pada pompa, sedangkan pemberian dosis kemudian dijalankan secara otomatis. Bersamaan dengan pompa, sakelar level mengambang juga disuplai (jika level bahan kimia di dalam tabung menjadi rendah, mesin akan memberi sinyal alarm).

Sistem diperkirakan untuk dosis larutan biosida pada 80 ppm dan larutan anti korosi pada 25 ppm . Jika diperlukan konsentrasi bahan kimia yang berbeda, hal ini harus disepakati di awal proyek.

Catatan: jika pelanggan memutuskan untuk memasang perangkat kerasnya sendiri untuk dosis bahan kimia, perlu mengikuti instruksi dari produsen mengenai jenis bahan kimia dan konsentrasinya. Sebaliknya, elemen mesin bisa rusak.

UPS

UPS

UPS menyediakan daya darurat ke mesin ketika sumber daya input atau daya listrik mati atau terganggu. Ini memastikan bahwa CPU dan HMI tetap bertenaga, sehingga semua parameter penting tidak hilang. Hal ini terutama bermanfaat dalam kasus pasteurizer dengan kontrol PU aktif, di mana produksi dapat dimulai kembali dengan lebih tepat dengan nilai PU yang tepat.

Armature penghilang kondensat

Dalam lingkup peralatan dasar, mesin dilengkapi dengan katup penutup manual, bagian pembersih uap dan pengukur tekanan pada pipa uap. Sebagai peningkatan opsional, kami menawarkan armature tambahan pada pipa kondensat, yang menawarkan koneksi yang mudah dan sederhana dalam satu titik, sekaligus menawarkan perawatan praktis.

Lingkup pasokan meliputi:

- Steam trap pelampung bola (1 pc)

- Perangkap uap termostatik (1 pc)

- Katup satu arah (2 pcs)

- Katup bola manual (4 pcs)

- Bahan pipa tambahan

Peralatan pengurangan tekanan uap

Jika tekanan uap di lokasi lebih tinggi dari 3,0 barg, diperlukan peralatan pengurang tekanan uap. Dalam lingkup pasokan, kami menawarkan kepada Anda:

• Katup pengurang tekanan uap (1 pc)

• Katup pengaman (1 pc)

• Bahan pipa tambahan.

II. Pembalik kaleng 180 °

Peralatan untuk memutar kaleng 180°. Terbuat dari PE yang digiling – dimaksudkan untuk dipasang di konveyor.

AKU AKU AKU. Terowongan pengeringan

Mesin untuk mengeringkan permukaan botol/kaleng, sebelum pengkodean dan pengemasan batch.

- Turbin untuk produksi udara bertekanan/panas pada 45°/ 50°C

- Dua dispenser udara dalam baja tahan karat A304 untuk mengeringkan badan botol dan kaleng yang dapat diatur ketinggian, kedalaman dan kemiringannya diposisikan secara melintang

- Konveyor ganda berjalan dengan kecepatan berbeda untuk rotasi botol selama proses pengeringan

- Sasis dalam baja tahan karat A304 untuk penahan mesin

- Penjagaan keamanan yang mematuhi aturan CE

- Panel listrik dengan tombol kontrol

- Sakelar untuk menghidupkan dan mematikan turbin

IV. Mesin penyegel karton dengan pita PVC

Sealer kotak karton penyesuaian manual semi-otomatis sesuai dengan ukuran kotak karton yang berbeda yang menerapkan dua garis pita perekat diri " U " pada garis tengah kotak atas dan bawah.

Penyesuaian dan pemanfaatan SK1 intuitif, sederhana dan cepat.

Mesin ini dibuat sesuai dengan undang-undang keselamatan CE yang sebenarnya berlaku.

Pemegang pita gulungan 2000 meter.

Rol kompresi tutup (opsional).

Panduan lateral kotak bcarton yang dapat disesuaikan.

Tombol darurat berhenti terkunci.

Output rata-rata: 700/900 kotak karton per jam.

| Dimensi kotak yang akan digunakan dengan mesin | minimal | maksimum |

| panjangnya | 150 mm | 150 mm |

| lebar | 140 mm | 500 mm |

| tinggi | 110 mm | 500 mm |

V. Pembungkus palet semi-otomatis

Pembungkus peregangan semi-otomatis

- Diameter meja putar 1650 mm

- Beban maksimal 200 kg

- Fotosel sensor tinggi palet

- Rem mekanis

- Jalan pembongkaran palet

VI. Sistem CIP

Sistem CIP semi-otomatis dengan dua tangki untuk bahan kimia

Mesin CIP terdiri dari:

tangki 1 :

Stainless steel AISI 304 L, kapasitas 150 Lt, stainless steel coil untuk pemanas listrik, kaki penyangga stainless steel untuk air panas + deterjen.

tangki ke-2:

Stainless steel AISI 304 L, kapasitas 150 Lt, kaki penyangga stainless steel untuk air bilasan dingin.

Set katup kupu-kupu manual – baja tahan karat, tipe sanitasi.

Pompa sentrifugal untuk pembersihan, stainless steel, kapasitas

Rangka baja tahan karat, dengan kaki penyangga yang dapat disesuaikan, yang dipasang dan dihubungkan dengan peralatan yang disebutkan di atas.

Daftar Harga :

KONFIGURASI DASAR

|

|

| DESKRIPSI |

HARGA DI EURO |

| HYBRID EPV 6611 Monoblok otomatis dengan unit pembilasan, unit pengisian, unit penutup kaleng, termasuk suku cadang untuk satu format kaleng + suku cadang untuk satu botol format dan tutup mahkota 26mm | Sesuai permintaan |

| Unit penutup botol sekarang termasuk dalam monoblok dengan suku cadang untuk satu format botol dan 26mm tutup mahkota | Sesuai permintaan |

| Botol/gelas tiruan untuk proses CIP – untuk membersihkan katup pengisian botol | Sesuai permintaan |

| Botol/gelas tiruan untuk proses CIP – untuk membersihkan katup pengisian kaleng | Sesuai permintaan |

| Kit cuci suhu tinggi pada 85 C – untuk larutan kaustik panas CIP untuk pembersihan internal | Sesuai permintaan |

| Set bagian yang dapat diganti untuk adaptasi unit pembilasan untuk digunakan dengan botol – penggenggam botol | Sesuai permintaan |

| Set bagian yang dapat diganti untuk adaptasi unit pembilasan untuk digunakan dengan botol – rol cacing infeed | Sesuai permintaan |

| Set bagian yang dapat diganti untuk adaptasi unit pengisian untuk digunakan dengan botol – katup pengisi filling | Sesuai permintaan |

| Set bagian yang dapat diganti untuk adaptasi unit pengisian untuk digunakan dengan botol – roda bintang | Sesuai permintaan |

| Mengisi pipa set untuk satu format botol kaca | Sesuai permintaan |

| 2 buah pembubut kaleng (memutar kaleng 180°) | Sesuai permintaan |

| Labeller berperekat linier untuk aplikasi label sampul pada kaleng atau botol | Sesuai permintaan |

| Alarm untuk akhir gulungan label | Sesuai permintaan |

| Sinyal lampu lalu lintas untuk bekerja bersamaan dengan alarm | Sesuai permintaan |

| Coder tanggal inkjet terintegrasi ke dalam labeller | Sesuai permintaan |

| Pasteurizer terowongan 1200 botol per jam | Sesuai permintaan |

| Terowongan pengeringan | Sesuai permintaan |

| Blower untuk mengeringkan bagian atas kaleng dan botol | Sesuai permintaan |

| Blower untuk mengeringkan bagian bawah kaleng dan botol | Sesuai permintaan |

| Rotasi kaleng dan botol selama fase pengeringan menggunakan rantai ganda pada kecepatan yang berbeda | Sesuai permintaan |

| Mesin penyegel karton dengan pita PVC | Sesuai permintaan |

| 2000 mm karton idle roller infeed untuk pengemasan karton | Sesuai permintaan |

| Rol yang dapat diperpanjang menganggur untuk menyelesaikan akumulasi pengepakan dari 1500mm hingga 4500mm | Sesuai permintaan |

| Pembungkus palet semi-otomatis | Sesuai permintaan |

| Sistem CIP | Sesuai permintaan |

| Sistem konveyor | Sesuai permintaan |

| Nampan tetes | Sesuai permintaan |

| Tabel akumulasi kaleng dua arah 2000x1055mm (tanpa otomatisasi) di belakang terowongan pasteurisasi terowongan | Sesuai permintaan |

| Otomatisasi meja dua arah dengan panel kontrol sensor & untuk memuat/membongkar botol dan kaleng secara otomatis | Sesuai permintaan |

| Total harga EXW dari konfigurasi yang disarankan | Sesuai permintaan |

| OPSI UNTUK MONOBLOCK UTAMA (UNIT RINSING, FILLING UNIT, CANS SEAMER) | |

| DESKRIPSI | HARGA DI EURO |

| Unit penutup ROPP – satu format 28×15 ROPP (sebagai pengganti unit penutup mahkota) | Sesuai permintaan |

| Katup satu arah untuk saluran masuk minuman | Sesuai permintaan |

| Segel cadangan untuk enam katup pengisi | Sesuai permintaan |

| Perangkat fobbing sebelum aplikasi tutup – air panas akan dipasok oleh klien | Sesuai permintaan |

| Alat penyemprot setelah operasi tutup kaleng/botol untuk membersihkan permukaan luar kaleng/botol bebas dari busa berlebih | Sesuai permintaan |

| Modem dengan koneksi Ethernet untuk bantuan perangkat lunak jarak jauh | Sesuai permintaan |

| Set bagian untuk ditangani dengan format kaleng tambahan (diameter berbeda) | Sesuai permintaan |

| Enam pipa tingkat pengisian tambahan – diperlukan untuk setiap tingkat pengisian kaleng/botol tambahan | Sesuai permintaan |

| Bagian yang bersentuhan dengan produk dalam baja tahan karat AISI 316 untuk penanganan dengan sari | Sesuai permintaan |

| Perataan diri otomatis | Sesuai permintaan |

| Suku cadang yang dapat diganti untuk penanganan dengan kaleng yang berbeda: majalah ujung kaleng, unit distribusi, kepala jahitan kaleng | Sesuai permintaan |

| Pompa diafragma stainless steel pneumatik dengan koneksi pipa input | Sesuai permintaan |

| Dosis nitrogen cair sebelum distribusi tutup kaleng (diperlukan untuk pengisian produk non-karbonasi) | Sesuai permintaan |

| Pembilasan sirkuit tertutup dengan tangki penyangga, sistem filtrasi Pompa peluncuran kembali produk & (untuk pembilasan dengan asam perasetat) spesifikasi entry level untuk tangki 20 liter | Sesuai permintaan |

| OPSI UNTUK UNIT PENUTUP BOTOL | |

| DESKRIPSI | HARGA DI EURO |

| Bagian untuk ditangani dengan botol diameter format tambahan additional | Sesuai permintaan |

| Perangkat pemantauan level topi di mangkuk makan topi feeding | Sesuai permintaan |

| Perangkat untuk mendeteksi keberadaan tutup pada botol di pintu keluar mesin | Sesuai permintaan |

| Injeksi CO² ke leher botol sebelum ditutup dengan mahkota | Sesuai permintaan |

| Bagian untuk menangani dengan gabus mahkota berdiameter 29mm | Sesuai permintaan |

| OPSI UNTUK PASTEURIZER TUNNEL | |

| DESKRIPSI | HARGA DI EURO |

| Kontrol PU dinamis | Sesuai permintaan |

| Pendaftar E&H | Sesuai permintaan |

| UPS | Sesuai permintaan |

| Dosis bahan kimia | Sesuai permintaan |

| Armature penghilang kondensat | Sesuai permintaan |

| Pengurangan tekanan uap | Sesuai permintaan |

| Perawatan jarak jauh | Sesuai permintaan |

Layanan opsional:

I. Pekerjaan pemasangan di tempat …. Sesuai permintaan

Harga berlaku untuk semua negara Uni Eropa. Harga sudah termasuk tujuh hari kerja (+ dua hari perjalanan) dari dua spesialis di tempat – merakit dan memulai peralatan.

Harga tersebut belum termasuk : biaya transportasi dan akomodasi para pekerja. Akan dihitung secara individual.

II. Pekerjaan pemasangan dijamin oleh pelanggan (dengan bantuan jarak jauh kami) …. Sesuai permintaan

Apakah Anda ingin menghemat uang Anda? Apakah Anda ahli secara teknis dan tidak takut tantangan? Apakah peraturan pembatasan higienis negara Anda tidak mengizinkan kunjungan teknisi khusus dari negara asing? Jangan takut untuk menggunakan layanan bantuan jarak jauh.

Bagaimana pemasangan saluran pengisian oleh pelanggan kami, menggunakan bantuan jarak jauh kami?

1.) Pelanggan memposisikan semua mesin dan menghubungkannya ke daya yang dipandu oleh daftar periksa kami.

2.) Setelah foto-foto selesai dari fase pendahuluan, kami melanjutkan dengan start up dan commissioning.

3.) Pertama, kami menghubungkan PLC mesin melalui internet ke konsol layanan kami di pabrik kami — ini memungkinkan manajer layanan kami untuk melihat dan mengontrol PLC Anda di layar jarak jauh, seolah-olah dia berada di depan mesin secara langsung.

4.) Kami kemudian mengatur panggilan konferensi Microsoft Teams, dengan satu pekerja Anda memegang kamera, dan yang lainnya mengerjakan instruksi teknisi kami.

5.) Setelah hanya 3-5 hari menyiapkan dan mengonfigurasi, botol atau kaleng kaca penuh pertama akan meninggalkan jalur pengisian Anda.

Video:

UPS

UPS

Review

Tidak ada ulasan.