Leírás

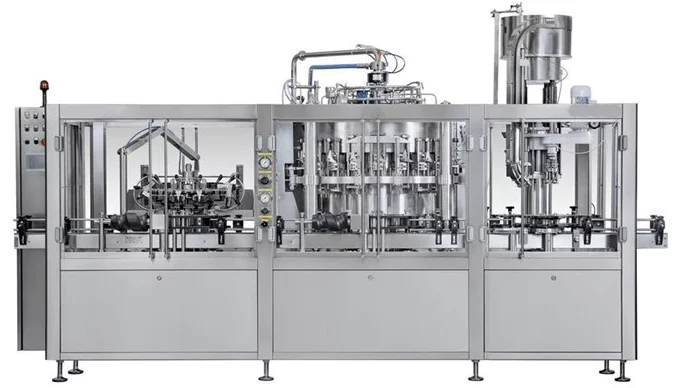

A BFL-MB2000TP automata palacktöltő sor teljesen felszerelt töltési technológiával rendelkezik, gyártási kapacitása akár 2000 palack (0,33L) óránként, alagútpasztőrözővel. A következő összetevőkből és blokkokból áll:

- Automata monoblokk gép az üvegpalackok öblítéséhez, töltéséhez és lezárásához.

- Alkatrészkészlet az üvegpalackok öblítéséhez, feltöltéséhez és lezárásához a fő automatikus monoblokkban - a készlet megváltoztatja a fő monoblokk-gép működését, hogy azt üvegpalackokkal történő műveletekhez használja.

- Speciális CIP palack a gép teljes tisztításához és fertőtlenítéséhez zárt körben.

- Magas hőmérsékletű mosókészlet a gép forró belső tisztításához maró oldattal.

- Lineáris címkéző egység papírcímkéknek az üvegeken való felviteléhez.

- Fotocellával elkerülhető az üveg elakadása a címkéző egységben.

- A címkéző egységbe integrált kódoló a töltési nap dátumának kinyomtatására.

- Alagút pasztőröző

- Szárító alagút

- Karton lezáró gép PVC szalaggal

- Félautomata raklapcsomagoló

- A CIP rendszer

- Forgóasztal az üvegek behelyezéséhez.

- Forgóasztal a teljes palackok felhalmozódásához kirakodás előtt (Ø800mm).

- Szállítószalag-rendszer az összes egység csatlakoztatásához.

A palacktöltő vezetéket úgy tervezték, hogy csak egy dolgozóval üzemeltesse.

technikai paraméterek

- Italtermék: szénsavas italok, például sör, almabor, pezsgő stb.

- Palack típusa: Üvegpalackok

- A palackok zárásának típusa: Korona kupak Ø 26 mm

- A palacköblítő helyek száma: 16

- Palacktöltő szelepek száma: 16

- Palackzáró fejek száma: 1

- Öblítő rendszer: vízzel - egyfázisú vízkezeléssel

- Töltőrendszer: elektropneumatikus, izobár töltőszelepek

- Töltési hőmérséklet: 0-2 ° C

- CO2-tartalom: Max. 5,5 g / l.

- Nyomás: Max: 2.0 bar - 2.5 bar

- Palack szabványos méretei: Átmérő min. 50mm / max. 100mm, magasság min. 180mm / max. 340mm

- Gép forgása: az óramutató járásával megegyező irányba

- Sebességbeállítás: elektronikus, frekvenciaváltóval

- Fotocellák automatikus indítás / leállítás rendszerrel: bemeneti és kilépési helyzetben

- Ajánlott minimális alapterület: H x Sz: 8000mm x 6000mm

- Kimeneti kapacitás: akár 2000 óra / óra (330 ml-es üveg) / akár 1600 / óra (500 ml-es üveg)

A palacktöltő vonal a következő fő egységekből áll:

I. Automatikus monoblokk egység a palackok öblítéséhez, feltöltéséhez és lezárásához

Modell DPS 16-16-1

Modell DPS 16-16-1

Kiváló minőségű monoblokk gép üvegpalackok öblítésére és izobár töltésére. Hosszú élettartam az oxigén speciális kettős gáztalanításának köszönhetően, 16 elektropneumatikus töltőszeleppel az öblítési és töltési folyamatokhoz.

Főbb jellemzők és műszaki paraméterek:

- Működési kapacitás: 2800 b/hx 330 ml (az ital hőmérsékletétől függően)

- Palack átmérője: 55-100 mm

- Palack magassága: 220-360 mm

- Belső palacklyuk átmérője: min. 17 mm – TÖLTŐSZELEP «DPS»

- Forgásirány: az óramutató járásával megegyezően

Berendezés egy palack átmérőhöz, beleértve a belépési és kilépési csillagot, a palacköblítést, a palacktöltést, a palackzáró eszközöket és a palackvezetőket.

Rozsdamentes acél szekrény elektromos vezérlőpanellel.

Motorozás inverteres aszinkron háromfázisú motorral.

Elektromos magasságállítás az öblítőegységen, kézi magasságállítás a töltő- és záróegységen.

PLC rendszer 7”-es érintőképernyővel az összes szabványos művelet vezérléséhez.

A töltési szint a szintcső változtatásával szabályozható.

Rozsdamentes acél tartószerkezet. Komplett támasztó védőburkolatok rozsdamentes acélból, csavaros rögzítéssel.

A tartályok, szelepek és a termékkel érintkező összes alkatrész teljes egészében AISI 304 rozsdamentes acélból készül.

A palackok csillagtartója rozsdamentes acélból készült. A csillagok, vezetők és a csillagokon lévő palacktartó sínek polietilénből készülnek.

Védelem ablakszerű nyílásokkal, rozsdamentes acélból és átlátszó polikarbonátból készült dobozos tartókerettel.

Minden tömítés és alkatrész műanyagból készül, minden alkatrész, amely az italterméket érinti, a meglévő EU élelmiszer-feldolgozási irányelveknek megfelelő anyagokból készül.

A támaszték lábakon nyugszik, amelyek nagy ellenállású acélcsavarokkal szabályozhatók.

Rozsdamentes acél palackszállító heveder acéllánccal, be- és kimenettel a gép két végén.

Javasolt működési kapacitás ezen a palacktöltő vonalon:

- Akár 2000 darab 0.3 lt palackok óránként

- Akár 1600 darab 0.5 lt palackok óránként

A gép a következőket tartalmazza:

- 6 szelepes öblítőegység a palackokhoz

- 6 szelepes töltőegység a palackokhoz

- Egyfejű záróegység koronasapkákhoz, Ø 26 mm

Öblítő egység

Öblítő egység

- Öblítőegység, 16 megfogóval, szabványos rögzített fúvókákkal.

- A palackfogók könnyen kiszerelhetők és szétszerelhetők.

- A palackos öblítő modul egyfázisú öblítővízkezeléssel van ellátva

- Elektromos szelep az öblítőfolyadék automatikus vezérléséhez. A szelep megállítja a folyadékáramlást minden alkalommal, amikor a gép leáll, és elindítja azt a gép újraindításakor.

- Manuális toronymagasság beállítása

Az öblítőtorony a következő jellemzőkkel rendelkezik:

A torony teljes egészében antioxidáns és önkenő anyagokból és acélból készült.

Az elosztó állomás blokkoló szerkezettel van felszerelve arra az esetre, ha a palackok vagy tartályok nincsenek jelen.

A kezelési idő beállítható.

A megfogópofák a palackprofilnak vagy az öblítendő tartály profiljának megfelelően kialakított palacktartó párnákkal készülnek.

Töltőegység

- Ellennyomásos töltőegység, 16 elektropneumatikus szeleppel szállítva, alkalmas sör üvegekbe töltésére

- A töltőtoronnyal egy tükörfényes belső felületű tartály és egy szintvezérlő szonda van

- Töltésszint pontosság +/- 2mm

Hogyan működik a töltőegység DPS töltőszelepekkel:

- Dupla előürítés, kompenzáció és végső szintezés inert gázzal.

- Miután a palack automatikusan közvetlenül a töltőfúvóka alá került, a vákuumszelepet egy bütyök nyitja.

- Az üres palackban lévő összes levegőt a töltő központi elosztórendszeréhez csatlakoztatott szivattyú teljesen kiszívja, és a palackot külön körből érkező inert gázzal telítik (tiszta inert gáz). A műveletet kétszer megismételjük, hogy az összes oxigént eltávolítsuk a palackokból a töltési folyamat megkezdése előtt.

- A palack és a töltési köszönet közötti nyomás kiegyenlítése után a fúvóka automatikusan kinyílik a töltési ciklus elindításához.

- A palackba kerülő folyadékot a légcsőre szerelt gumiterelő tereli szét annak falán.

- Amint a palack megtelik, a folyadék eléri és elzárja a levegőcső nyílását, a termék áramlása azonnal leáll, a töltőfúvókát egy vezérlőbütyök mechanikusan elzárja, hogy elszigetelje a palackot a tartály nyomásától.

- A végső szintezést a nyomásszelep nyílása (a töltőfúvókán belül) éri el, hogy a palackba további inert gáz kerüljön, amely a folyadék egy részét visszanyomja a tartályba a pontos szint elérése érdekében.

- Miután a palackban lévő folyadék szintje megtörtént, egy bütyök kinyitja a szelepet, hogy csökkentse a palack belsejében lévő nyomást.

- Végül a folyadékkal megtöltött palackot a kimeneti csillaghoz hozzák.

Egyfejű koronazáró egység:

- Ez a gép teljesen rozsdamentes acélból készült, és biztonsági berendezésekkel van felszerelve. Üvegpalackok Ø 26-os koronakupakjainak automatikus beillesztésére tervezték.

- A kupakokat vibrációs rendszeren keresztül táplálják a tálcáról.

- A kupakok egy rozsdamentes acél ereszkedő csúszdán haladnak le az elosztófejhez, amely ráhelyezi őket a palacknyílásra.

- A rányomható fej ráhelyezi a kupakokat a palackokra és lezárja azokat.

- A gépberendezés biztonsági automatikus leállítása felső helyzetben lévő kupakfejjel.

A koronakupakokat (vagy opcionálisan más típusú kupakokat) az automatikus rezgésadagolón keresztül adagolják közvetlenül a palackokon.

A fedélfejet egy toló tárcsával ellátott csúszkára szerelt villanymotor működteti, amely lehetővé teszi a kupakokon süllyedő menetes fej forgási sebességének növelését vagy csökkentését egy speciális műanyag bütyök segítségével, amely középen működik. Ezért a terhelések kiegyensúlyozott elosztása és hosszú élettartam garantálása.

Az alkatrészek cseréje és a magasságállítás gyors és egyszerű, a fejemelés mechanikus és manuálisan történik a végtelen csavarszűkítőn működő kézikerékkel; speciális biztonsági berendezések azonnal állítsák le a gépet problémák esetén, hogy elkerüljék az üvegek törését és egyéb rendellenességeket.

- A palackok koronadugóval történő lezárása a nagy kapacitású koronás kupakos adagolóval ellátott pneumatikus kupakos tornyon

- AISI 304 rozsdamentes acélból készült automatikus vibráló szortírozó; fel van szerelve a kupak szintjének megfigyelésére szolgáló eszközzel

- AISI 304 rozsdamentes acélból készült sapka jelenlét-ellenőrző berendezéssel ellátott cső

- Zárófej nyomáscsökkentő kúppal az állandó koronás sapka deformációjához.

- Készülék a sörhab eltávolítására sapka előtt - eltávolítja az oxigént a palack nyakából.

Kupak szállítószalag

A ferde koronakupakos szállítószalag bármilyen formátumú kapszulával képes dolgozni a palackzáró egységig. Kibocsátási magasság 3.000mm, szerkezet AISI304 acélból, 200L-es garat, vibrátor a garat alján a kupak levételének megkönnyítésére a szalagról, kék szalag élelmiszer-tanúsítvánnyal, szélesség 150mm, fehér lapát h 30mm. Rozsdamentes acél elektromos panel mini PLC-vel kompletten.

Nyílóajtó kézi garatfeltöltéshez AISI 304 rozsdamentes acélból. Rozsdamentes acél fogantyú az ajtón, ellenőrző ablak élelmiszer-minőségű műanyagból, FDA tanúsítvánnyal és kívülről beépített gázdugattyúk, amelyek csökkentik a zárási sebességet és az ajtóból való leesést. Nyomóorr átlátszó, nyújtható fújtatóval Ø180 mm az FDA szabványoknak megfelelően L = 1000 mm.

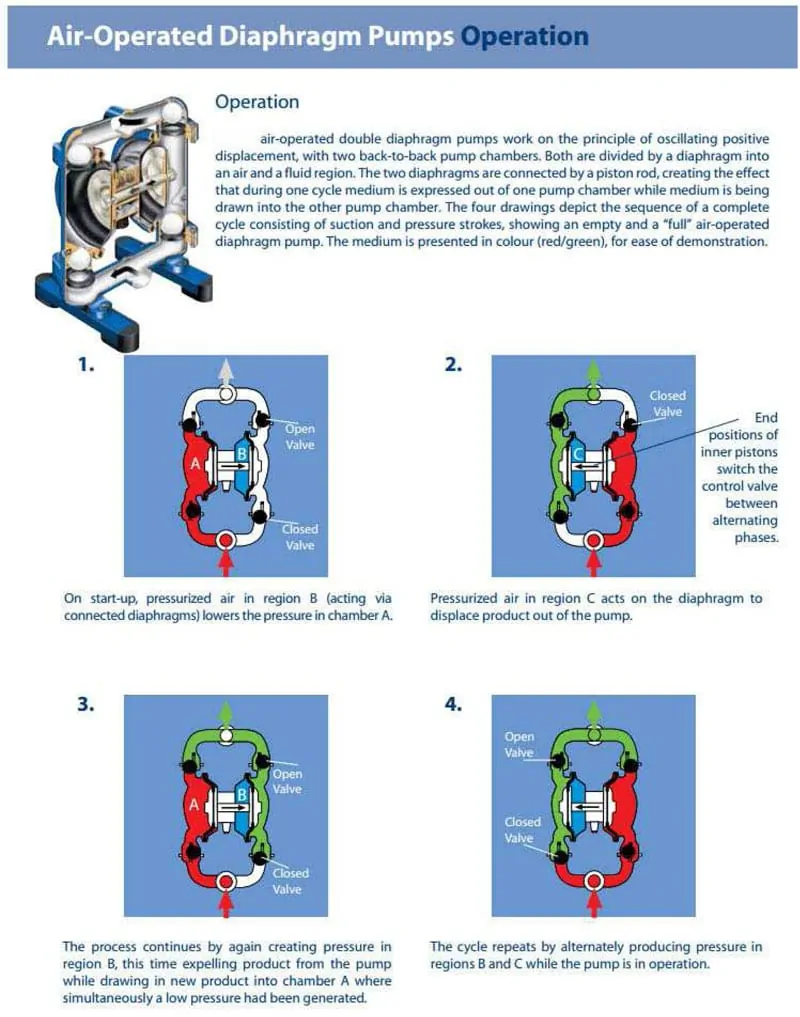

II. Pneumatikus rozsdamentes acél membránszivattyú

Speciális pneumatikus membránszivattyú AISI 316 rozsdamentes acélból, az italtermék betáplálásához a tartályból a töltőegységbe.

III. Palack szárító alagút

Géppel szárítsa meg a palackfelületeket a címkézésre való előkészítéshez.

Turbinák sűrített/fűtött levegő előállítására 45°/50°C-on.

Két légadagoló rozsdamentes acélból AISI 304 a palackok testének szárításához, amelyek magassága, mélysége és dőlésszöge keresztirányban állítható.

Kettős szállítószalag, amely különböző sebességgel fut a palackok forgásához a szárítási folyamat során.

Rozsdamentes acél AISI 304 alváz a motorok elszigeteléséhez.

CE szabályoknak megfelelő biztonsági őrzés.

Elektromos panel vezérlőgombokkal.

Kapcsoló turbinák be- és kikapcsolásához.

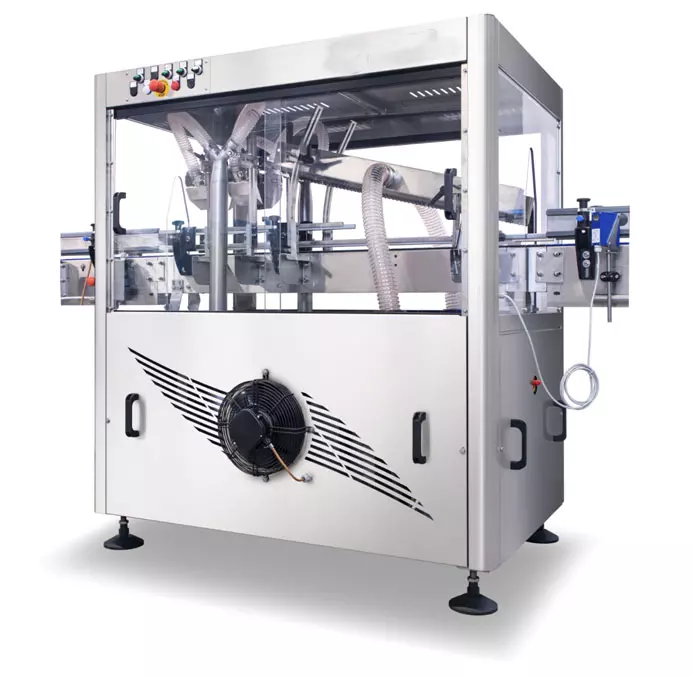

IV. Automatikus gép a palackok címkézésére

Automatikus címkéző egység öntapadó címkék felhordásához. Automatikus lineáris címkézőgép, amely egy öntapadó címke felhordására alkalmas 300 mm-es maximális átmérőjű hengeres üvegpalackokra.

Kapacitás óránként 3000 palack.

- A címke minimális hossza: 10 mm

- A címke maximális hossza: 130 mm

- A címke minimális magassága: 10 mm

- Címke maximális magassága: 140 mm

- A konténer minimális átmérője: 40 mm

- A tartály maximális átmérője: 130 mm

- A konténer minimális magassága: 150 mm

- A konténer maximális magassága: 350 mm

Alapkeret és általános struktúra

- A tartókeret hegesztett acélprofilokból készül, és állítható magasságú lábakkal van ellátva.

- A felső felülete szénacéllemez, AISI 304 rozsdamentes acéllemezzel borítva.

- Az ellenőrzés AISI 304 rozsdamentes acéllemezzel borított oldalsó ajtókon és a keretoldali szegélyléceken keresztül lehetséges.

- A gép előkészítette a második címkézőállomás telepítését a jövőben.

Öntapadó címkéző állomás

Gép, amely egy függőleges tárgylemezre szerelt öntapadó címkéző állomással rendelkezik, és könnyen állítható:

- Léptető motor

- A nyomtató egység működtetésére előkészített meghajtó és vezérlő mikroprocesszor (opcionális)

- A rugókra szerelt kontrasztgörgős gumitekercs húzása

- Címkézőnyelv 80/120/140 mm magas címkékhez

- Támasztó orsólemez Ø 350mm, letekercselő tengellyel ellátva

- Motoros címkés papírtekercs

- Palackok detektálása fotocella

- Címkeérzékelő fotocella

- A meghajtó gombjai a csoporthoz tartoznak

- Doboz, amely rozsdamentes acélból készült meghajtót és elektromos alkatrészeket tartalmaz, nyitott hozzáférhető panellel, teljes zárral

- Manuálisan állítható rozsdamentes acél tartó rendszer, komplett digitális kijelzővel az egyszerű beállításhoz

- Karbantartás és kenés egyszerű és rövid időigényes a felhasznált alkatrészek és anyagok kiváló minősége miatt

- A gépet úgy tervezték, hogy maximális hozzáférhetőségű legyen tisztítás és törmelékeltávolítás céljából

Biztonsági őrök

- Biztonsági őrök vannak jelen az alapkeret teljes kerületén.

- A védőburkolatok AISI 304 rozsdamentes acélból készülnek, átlátszó anyagú ablakokkal. A kinyitható ajtók reteszelő típusú mikrokapcsolókkal vannak felszerelve.

- A fő hajtómű koronacsavaros féreg típusú és olajfürdővel kenhető.

- Az adagolócsavaros erőátviteli rendszerek biztonsági elektromechanikus tengelykapcsoló-berendezésekkel vannak ellátva, amelyek palackelakadás esetén megállítják a gépet.

Törlõ rendszer

- Szivacsgörgőkkel letörölhető címkék.

Gépvezérlő rendszer

- Elektronikus változtatható sebességű hajtásszabályozó a gép sebességének 2.000 bph-tól 3.500 bph-ig történő változtatásához

- A pneumatikus berendezés kompletten nyomásszabályozó egységgel, légszűrővel és levegő kenőberendezéssel rendelkezik.

- A vízálló fő elektromos panel beépítve van a gép szerkezetébe.

- Az összes gépi kezelőszerv és az állapot- / jelzőfények egyetlen kezelőpanelen vannak központosítva, eltávolítható nyomógomb állomással kiegészítve (vészleállítás + impulzus mozgó gombok).

- Gépi automatikus zárás palackok visszahelyezése esetén a kifolyó oldalon.

- Minden elektromos és pneumatikus áram- és vezérlőáramkör a legújabb alkalmazandó nemzetközi szabványoknak megfelelően készül.

Korróziógátló kezelés

- Nem korróziónak kitett anyagok használata rozsdamentes acélként, színesfémötvözetekként és műanyagként.

- A szénacél alkatrészek korróziógátló kezelésen mennek keresztül, többszöri bevonattal epoxi festéssel.

Dátumkódoló

- Kijelző: 2,8 "színes LCD kijelző

- Plug'n Play design: Hewlett Packard TIJ 2.5 nyomtatási technológia

- Nyomtatható képek: Alfanumerikus, logó, dátum / idő, lejárati idő

- Nyomtatható vonalak: 1,2,3,4 vonalak. A vonal mérete az 12.7 mm-re korlátozódik

- Szállító sebessége: 76 méter percenként

Vezérlőpult (érintőképernyő):

Távoli segítség az interneten keresztül

Interaktív HMI interfész az OMRON PLC-n a helyszíni gyártás előrehaladásának nyomon követéséhez, a gyártásmenedzsment & vezérléséhez és távoli segítségnyújtáshoz.

A rendszer lehetővé teszi technikusunk számára, hogy problémák esetén közvetlenül kapcsolatba lépjen ügyfeleinkkel.

A gép és a távoli rendszer közötti kétirányú kommunikáció lehetővé teszi, hogy valós időben lássa, hogy a kezelő megfelelően dolgozik-e az érintőképernyőn, és felhasználható-e a gép oldalról történő irányítására valós idejű beavatkozás céljából (ha szükséges, az ügyfél igényei szerint).

Opcionális felszerelés:

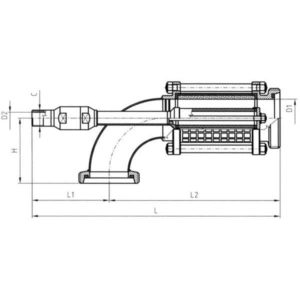

I. Alagút pasztőröző (2000 palack óránként)

Javasoljuk, hogy alagútpasztőrözővel rendelje meg a töltősort azzal a céllal, hogy a palackokban lévő terméket a kívánt hőmérsékletre pasztörizálja, ami biztosítja az előállított ital megfelelő mikrobiológiai stabilitását (hőkezelési folyamat).

A konstrukció leírása:

A gép felépítése teljes egészében AISI 304 rozsdamentes acélból készült. Ez azt jelenti, hogy nincsenek öntött, vas vagy szénacél alkatrészek. Ennek a fontos ténynek az eredménye az a konstrukció, amely lehetővé teszi a gép hosszú élettartamát, és megfelel az élelmiszeripari szabványoknak. A gép monolit kivitelű.

MÉRETEK

- Bruttó szélesség: 2.200 mm

- Hossz: 7.000 mm

- Magasság: 2.300 mm-ig

- Kezelési felület: 7 m2

** A fotó szimbolikus (egy tényleges pasztőröző lehet különböző kivitelben)

Fontos konstrukciós jellemző a teljesen higiéniai kivitelezés is. A szerkezet teljesen hegesztett. Ez azt jelenti, hogy gyakorlatilag minden a permetező vízzel érintkező alkatrész vízálló (nincs olyan pont, amely csak ponthegesztéssel lenne meghegesztve). Ezenkívül a külső felületekről a hegesztési varratok nagy része folyamatosan hegesztésre kerül, ami kisebb szennyeződésterhelést biztosít.

Az építkezést (különösen belül, de kívül is) úgy alakítjuk ki, hogy lehetőség szerint minden felület ferde legyen, így nincs lehetőség a víz visszatartására és a mikroorganizmusok fejlődésére. Így biztosítjuk, hogy a gép a térben hosszabb ideig sértetlen maradjon, és mozdulatlan maradjon a rossz szag, penész stb. hatása nélkül. Kívülről a pasztőröző teteje is ferde, valamint a víztartályok teteje. Ez biztosítja, hogy a gép külső tisztítása után minden lehetséges vízmaradvány a padlóra csöpögjön.

A következő fontos konstrukciós jellemzők az egyes zónák alatti minimálisra csökkentett víztartályok, amelyek lehetővé teszik, hogy a pasztőrözőben mindig minimális mennyiségű víz legyen. Következésképpen a minimális mennyiségű víz elfolyik minden alkalommal, amikor a pasztőrözőben lévő vizet ki kell cserélni.

Konkrét esetben egyszintes pasztőrözőt terveznek a projektfeladathoz. A pasztőröző szerkezetét úgy tervezték meg, hogy több felső és oldalsó búvónyílás álljon rendelkezésre a felügyelet és karbantartás céljából történő könnyű megközelítés érdekében.

A pasztőröző tetejét ellenőrzési és karbantartási okokból levehető burkolatok borítják.

** A fotó szimbolikus (egy tényleges pasztőröző lehet különböző kivitelben)

Minden medencének saját ajtaja van az alagút tisztítására és egy központi vízkivezetés. Minden medence dupla mechanikus szűrőszitával van felszerelve annak érdekében, hogy a vízben lévő szennyeződések ne juthassanak el a fúvókákhoz és elzárják azokat.

A pasztőröző be- és kimenetére rozsdamentes acélból készült ellenőrző ajtók vannak felszerelve.

A pasztőröző szállítórendszere:

Az alagútpasztőröző 1 független fő szállítószalaggal van felszerelve. A szállítószalag szélessége kb. 1180 mm.

A pasztőröző alkotórészei bemeneti és ürítő szállítószalagok is (kb. 1.500 mm-re a pasztőröző betáplálásától vagy kiürítésétől), elektromotoros meghajtással és frekvenciaszabályozóval.

A fő öv a tartóvezetőkön fut (kopási csíkok). A felépítés az alábbi képen látható – modulonként párhuzamosan további különböző modulok kopáscsíkokat helyeztek el (a „szomszéd” modulok szemszögéből nézve), hogy megakadályozzák a palackok leesését. Ezzel biztosítható, hogy a platform megfelelő legyen, és a palackok minden helyzetben stabilan álljanak, és ne essen bele a pasztőrözőbe.

Szivattyúk és fúvókarendszer:

Az alagútpasztőröző megfelelő számú medencével (10) és centrifugálszivattyúkkal van felszerelve, amelyek a vizet a fúvókákhoz szállítják. A szivattyúkat (a vízzel érintkező részek rozsdamentes acélból készültek) a medencékben lévő szintszondákkal védik a száraz munkától.

A főszivattyúkat úgy tervezték, hogy kb. 6,5 m3/h. A támasztószivattyúk áramlása a céltól függően eltérő lehet.

A pasztőrözőben lévő technológiai vízzel történő permetezés a fúvókák előre kialakított regiszterén keresztül történik, amelyet a gép tetején helyeznek el. A fúvókák finom vízködöt állítanak elő, amely biztosítja a megfelelő hőenergia átvitelt. A fúvókák műanyagból készültek.

A használt típusú fúvókák karbantartása nagyon egyszerű az elosztócsöveken történő könnyű rögzítési rendszernek köszönhetően.

A fúvókák oldalra (tangenciálisan) vannak felszerelve minden szórórúdra. Ez csökkenti a blokkolás lehetőségét.

A szabványos távolság a fúvókáktól és a főszalagtól 400 mm.

Műszerezés, vezérlés és automatizálás:

Az alagútpasztőröző több biztonságot nyújtó elemmel, valamint minőségi és naprakész szoftverrel van felszerelve, amelyek lehetővé teszik a pasztőröző összes funkciójának egyszerű vezérlését.

A kínált gép az alábbi mérő- és szabályozó berendezésekkel rendelkezik:

- Automatikus vízszint korrekció (a víztartályok szintmérőkkel vannak felszerelve, és túl alacsony vízszint esetén a víz adagolása automatikusan történik)

- Automatikus hőmérsékletszabályozás (a rendszer szabályozó rendszerrel van felszerelve a gőz/melegvíz bemenetnél, amely a pasztőrözőt gőzzel/melegvízzel látja el az aktuális igényeknek megfelelően)

- A fő heveder kanna túlterhelésének automatikus szabályozása (a külső szállítószalagokra szerelt induktív érzékelő túl nagy nyomás esetén kikapcsolja az adagolószalagot)

- Az alagútpasztőröző vezérlése és kezelése PLC számítógépen és érintőpanelen keresztül történik. Az elektromos kapcsolószekrényt rozsdamentes acél kivitelben szállítjuk, és IP 65-ös besorolású.

A vezérlőpanel a fő elektromos szekrényre van felszerelve, és a Siemens ipari számítástechnikai rendszerén alapul.

A pasztőröző saját fejlesztésű szoftverrel van felszerelve. A szoftvert úgy tervezték, hogy lehetővé tegye a teljes pasztőrözési folyamat automatikus vezérlését és áttekintését. A folyamatparaméterek megjeleníthetők és felhasználóbarát felületen jelennek meg. A szoftver emellett naplózza és megjeleníti az összes folyamatriasztást.

A szoftvert jelszó védi különböző szinteken (rendszergazda, kezelő és karbantartás).

Szoftverünk szabványos része az úgynevezett „boiling out” program is, amely lehetővé teszi az időszakos teljes géptisztítást. Ez a program lehetővé teszi a teljes rendszer termikus sterilizálását. A hőmérsékletek és időtartamok részleteit az ügyféllel kell egyeztetni.

Az indítás során két receptet terveznek üzembe helyezni. Minden további recept külön költséggel jár.

Felhasznált anyagok, minőség és az alkatrészek szabványai:

- Az alagútépítési és építési csövek AISI 304 anyagból készülnek.

- A csővezetékek tömítései EPDM anyagból készülnek

- A vezetőprofil polietilén UHMWPE rozsdamentes acél vezetékekre helyezett.

- Minden tömítés (amelyek nincsenek másképpen definiálva) EPDM anyagú, gőzgrafiton.

Felhasznált komponensek:

- Szivattyúk: LOWARA

- Elektromos alkatrészek: SCHNEIDER ELECTRICS

- PLC számítógép: SIEMENS

- Érintős kezelőpanel: SIEMENS

- Mérő- és szabályozó berendezés: E&H

- Kábeltálcák rozsdamentes acélból, G és U formájú, háló, felső fedél nélkül

- Minden rozsdamentes acélt Európában vásárolnak az EN 10204 szabvány szerinti tanúsítvánnyal

JEGYZET:

Az alagútpasztőröző vizébe bármilyen vegyszer adagolása meg kell, hogy feleljen ezen anyagok ellenálló képességének, és a helyi vegyszerforgalmazó garanciája szükséges!

Dinamikus aktív PU vezérlés

A dinamikus PU (paszterizálási egységek száma) szabályozása lehetővé teszi, hogy a terméket semmi esetre se pasztörizálják túl. A rendszer platformja a pasztőröző virtuális eltérése több sorba, amely lehetővé teszi számunkra, hogy mindig nyomon kövessük, hogy a pasztőrözőben melyik helyzetben vannak a botok. Leállás esetén a rendszer úgy reagál, hogy a pasztőrözőben lévő fő szalag leáll, és megkezdődik a palackok hűtése a túlmelegedési és tartási zónákban azzal a szándékkal, hogy a termék hőmérsékletét a PU küszöbérték alá csökkentsék (a sörnél 70ºC-ra számítják). Szoftverünk folyamatosan figyeli a leállás időtartamát, és a hőátbocsátási együtthatók széles skálája alapján pontosan tudjuk, mennyi időre van szükségünk a lehűléshez, hogy a terméket a PU vágási hőmérséklet alá hűtsük és a leállást követően, pontosan tudjuk, hogy mennyi időre van szükség a leállás előtti hőmérsékleti rendszer helyreállításához és a főszalag újraindításához.

Fontos, hogy a dinamikus aktív PU vezérlés itt még nem ér véget. Minden leállásnál normális, hogy a termék a tervezettnél több PU-t kap kiegyensúlyozott körülmények között. Ez azt jelenti, hogy a további folyamathőmérséklethez a következő hőmérsékleti zónák SET pontjai csökkennek, hogy elérjék a meghatározott PU-t (a megállapodás szerinti tűréshatárokon belül). Ez történik többszöri, egymás utáni leállás esetén is, és semmi esetre sem kerülhet ki a termék túlpasztőrözött (természetesen alulpasztőrözés sem lehetséges).

A dinamikus aktív PU szabályozás technológiájával tökéletes pasztőrözési folyamatot tudunk biztosítani, minimális hatással a termék érzékszervi jellemzőire.

Szabványos eljárás:

• A PU automatikus vezérlése és szabályozása precíz szoftveren alapul, amely kiszámítja (és figyeli a palackok pontos helyzetét a pasztőrözőben) a beérkezett pasztörizáló egységek aktuális mennyiségét.

• A vonal leállása esetén a pasztőröző megkezdi a hűtést a szükséges zónákban (túlmelegedési és tartási zónák), azzal a céllal, hogy a termék hőmérsékletét a PU alapérték alá csökkentse. Ezt a PU-k túladagolásának elkerülése érdekében érik el.

• Amikor a vonal leállását elvetik, a szoftver újra kiszámítja a permetezővíz szükséges hőmérsékletét, hogy elérje a leállás előtti üzemmódot.

• A beérkezett, egyedi italtermékkel feltöltött minták alapján kivetítik a szükséges hőmérsékleti tartományt. Laboratóriumi pasztőrözőnkben minden ellenőrzést a megfelelő rendszer gyártásának megkezdése előtt végeznek.

E&H regisztráló

Az RSG sorozatú E&H regisztrátor, az RSH papírmentes rögzítést, megjelenítést és az összes fontos folyamatérték egyidejű monitorozását kínálja.

Előreláthatólag a modult a pasztőröző elektromos szekrényére kell felszerelni. Minden rögzített adat az SD kártyán archiválva van, és a továbbiakban felhasználható.

Az Ecograph ethernet csatlakozási lehetőséget kínál a helyi számítógéphez, lehetővé téve a rögzített adatok átvitelét a szűkítési paraméterek valós idejű monitorozása céljából.

A helyi számítógép és Ethernet csatlakozás nem tartozik a szállítási terjedelembe, ezek biztosítása a vevő kötelessége.

A vegyszerek adagolása

Annak érdekében, hogy az alagút belsejében tárolt technológiai vizet a lehető leghosszabb ideig megőrizzük, és közben csökkentsük a korrózió esélyét, lehetőséget kínálunk a vegyszerek adagolására előre telepített rendszerre – biocid & korróziógátló vegyi oldatokra.

A két vegyszer adagolása két külön szivattyúval történik, és közvetlenül egy vonalban történik egy áramlásmérő segítségével. A vízbe adagolt vegyszerek pontos mennyisége a szivattyúkon állítható be, majd az adagolás automatikusan megtörténik. A szivattyúkkal együtt egy úszó szintkapcsolót is betáplálnak (ha a kannákban a vegyszerszint lecsökken, a gép riasztást ad).

A rendszert a biocid oldat 80 ppm és a korróziógátló oldat 25 ppm adagolására tervezték. Ha különböző koncentrációjú vegyszerekre van szükség, akkor erről a projekt elején meg kell állapodni.

Megjegyzés: ha az ügyfél úgy dönt, hogy saját hardvert szerel be a vegyszerek adagolásához, akkor be kell tartania a gyártó utasításait a vegyszerek típusára és koncentrációjára vonatkozóan. Ellenkező esetben a gépelemek megsérülhetnek.

UPS

UPS

A szünetmentes tápegység vészhelyzeti áramellátást biztosít a gépnek, ha a bemeneti áramforrás vagy a hálózati tápellátás meghibásodik vagy megszakad. Gondoskodik arról, hogy a CPU és a HMI áram alatt maradjanak, így nem vész el minden lényeges paraméter. Ez különösen előnyös az aktív PU-szabályozással rendelkező pasztőrözőknél, ahol a gyártás pontosabb PU-értékekkel sokkal pontosabban indítható újra.

Kondenzátum eltávolító armatúra

Alapfelszereltségben a gép kézi elzárószeleppel, gőztisztító darabbal és gőzvezetéken lévő nyomásmérővel van ellátva. Opcionális korszerűsítésként további armatúrát kínálunk a kondenzvízvezetéken, amely könnyű és egyszerű csatlakozást tesz lehetővé egyetlen ponton, ugyanakkor praktikus karbantartást is kínál.

A szállítási terjedelem a következőket tartalmazza:

- Golyós úszó gőzcsapda (1 db)

- Termosztatikus gőzfogó (1 db)

- Visszacsapó szelep (2 db)

- Kézi golyóscsapok (4 db)

- Kiegészítő csőanyag

Gőznyomás-csökkentő berendezés

Ha a gőznyomás a helyszínen nagyobb, mint 3,0 barg, gőznyomás-csökkentő berendezésre van szükség. Szállítási körben a következőket kínáljuk Önnek:

• Gőznyomás-csökkentő szelep (1 db)

• Biztonsági szelep (1 db)

• Kiegészítő csőanyag.

II. Karton lezáró gép PVC szalaggal

Félautomata kézi beállítású kartondoboz lezáró a különböző kartondobozméreteknek megfelelően, amely két „U” öntapadó szalagcsíkot helyez a felső és alsó doboz középvonalára.

Az SK1 beállítása és használata intuitív, egyszerű és gyors.

A gép a ténylegesen hatályos CE biztonsági előírásoknak megfelelően készült.

2000 méteres tekercs szalagtartó.

Nyomós összenyomó görgők (opcionális).

Állítható bkartondobozok oldalsó vezetői.

Zárt leállító vészgomb.

Átlagos teljesítmény: 700/900 kartondoboz óránként.

| A géppel együtt használandó doboz méretei | minimális | maximális |

| hossz | 150 mm | 150 mm |

| szélesség | 140 mm | 500 mm |

| magasság | 110 mm | 500 mm |

III. Félautomata raklapcsomagoló

Félautomata stretch wrapper

- A lemezjátszó átmérője 1650 mm

- Terhelhetőség 200 kg max

- Raklapmagas érzékelő fotocella

- Mechanikus fék

- Raklap kirakodó rámpa

IV. A CIP rendszer

Félautomata CIP rendszer két vegyszertartállyal

A CIP gép a következőkből áll:

1. tank:

Rozsdamentes acél AISI 304 L, űrtartalom 150 Lt, rozsdamentes hőcserélő elektromos fűtéshez, rozsdamentes acél tartólábak melegvízhez + mosószer.

2. tank:

Rozsdamentes acél AISI 304 L, űrtartalom 150 Lt, rozsdamentes acél tartólábak hideg öblítővízhez.

Kézi pillangószelepek készlete – rozsdamentes acél, szaniter típusú.

Centrifugál szivattyú a tisztításhoz, rozsdamentes acél, kapacitás

Rozsdamentes acél váz, állítható támasztó lábakkal, melyre a fent említett berendezéseket szerelik és csatlakoztatják.

Árlista :

ALAPKONFIGURÁCIÓ

|

|

| LEÍRÁS |

ÁRAK EURÓBAN |

| ALAPVETŐ FELSZERELÉS: | |

| Fő monoblokk: Palacköblítő / -töltő / kupakoló gép – ISO DPS C 16/16/1 modell, beleértve a 330 ml-es palackok egy formátumához tartozó alkatrészeket + a Ø26 mm-es koronakupak egy formátumához tartozó alkatrészeket | Igény szerint |

| Kettős előürítési rendszer & CO² öblítés | Igény szerint |

| CO² befecskendező eszközt, mielőtt lezárná | Igény szerint |

| Palackrobbanási zóna kézi mosása | Igény szerint |

| Cumi palackok / csészék a CIP folyamathoz - a palacktöltő szelepek tisztításához | Igény szerint |

| Bemeneti/kilépési fotocellák a palack jelenlétének érzékeléséhez | Igény szerint |

| Caps elevator – adagoló egység | Igény szerint |

| Lineáris öntapadó címkéző a palackokra körbefutó címkefelhordáshoz | Igény szerint |

| Fotocella és riasztó a címketekercs végéhez | Igény szerint |

| Közlekedési lámpa jelzés riasztóval egybekötött munkához | Igény szerint |

| Tintasugaras dátumkódoló a címkézőbe integrálva | Igény szerint |

| Hátlappapír letépő rendszer | Igény szerint |

| Az alapkonfiguráció teljes EXW ára | Igény szerint |

| OPCIONÁLIS FELSZERELÉS: | |

| Alagútpasztőröző 2000 palack óránként | Igény szerint |

| Szárító alagút | Igény szerint |

| Fúvó a palackok tetejének szárításához | Igény szerint |

| Fúvó a palackok aljának szárításához | Igény szerint |

| A palackok forgatása a szárítási fázisban kettős lánc segítségével különböző sebességeken | Igény szerint |

| Karton lezáró gép PVC szalaggal | Igény szerint |

| 2000 mm-es karton üresjárati görgők betáplálása karton csomagoláshoz | Igény szerint |

| Üresjáratban kihúzható görgők az 1500 mm-től 4500 mm-ig terjedő tömítés befejezéséhez | Igény szerint |

| Félautomata raklapcsomagoló | Igény szerint |

| A CIP rendszer | Igény szerint |

| Szállítószalag-rendszer | Igény szerint |

| Csepptálcák | Igény szerint |

| Kétirányú konzervgyűjtő asztal 2000x1055mm (automatizálás nélkül) az alagútpasztőrözési alagút mögött | Igény szerint |

| Kétirányú asztal automatizálása vezérlőpanel & érzékelőkkel a palackok automatikus be- és kirakodásához | Igény szerint |

| Az ajánlott konfiguráció teljes EXW ára | Igény szerint |

| LEHETŐSÉGEK A FŐ MONOBLOCK SZÁMÁRA (ÖBLÍTŐEGYSÉG, TÖLTŐEGYSÉG, FELTÖLTŐ egység | |

| LEÍRÁS | ÁRAK EURÓBAN |

| Öblítő-újrahasznosító rendszer puffertartállyal, szűrővel és szivattyúval | Igény szerint |

| Kezelhető alkatrészek Ø29 mm-es koronakupakokkal | Igény szerint |

| LEHETŐSÉGEK AZ Alagút PASTURIZÁLÓHOZ | |

| LEÍRÁS | ÁRAK EURÓBAN |

| Dinamikus PU vezérlés | Igény szerint |

| E&H regisztráló | Igény szerint |

| UPS | Igény szerint |

| A vegyszerek adagolása | Igény szerint |

| Kondenzátum eltávolító armatúra | Igény szerint |

| Gőznyomás csökkentése | Igény szerint |

| Távkarbantartás | Igény szerint |

Választható szolgáltatások:

I. Szerelési munka a helyszínen …. Igény szerint

Az ár az Európai Unió összes országára érvényes. Az ár tartalmazza két szakember hét napos munkáját (+ két nap utazás) a helyszínen – a berendezés összeszerelését és üzembe helyezését.

Az ár nem tartalmazza: a munkavállalók költségeit és szállását. Egyénileg kiszámított.

II. Ügyfél által biztosított szerelési munka (távsegítségünkkel) …. Igény szerint

Meg akarja menteni a pénzét? Technikailag jártas vagy, és nem félsz a kihívásoktól? Az Ön országának higiéniai korlátozó rendelkezései nem engedik-e meglátogatni egy külföldről szakosodott technikust? Ne féljen használni a távsegítség szolgáltatást.

Milyen módon telepíti vevőnk a töltősort távoli segítségünkkel?

1.) A vevő elhelyezi az összes gépet, és az ellenőrzőlista vezérlésével összekapcsolja az áramellátással.

2.) Miután elküldtük az előzetes szakasz befejezéséről fényképeket, folytatjuk az indítást és az üzembe helyezést.

3.) Először az interneten keresztül csatlakoztatjuk a gép PLC-jét a gyárunkban lévő szervizkonzolunkhoz - ez lehetővé teszi a szolgáltatási menedzserünk számára, hogy távoli képernyőn tekintse meg és vezérelhesse PLC-jét, mintha személyesen lenne a gép előtt.

4.) Ezután megszervezünk egy Microsoft Teams konferenciahívást, amelynek egyik munkatársa tartja a kamerát, a többiek pedig technikusunk utasításai szerint dolgoznak.

5.) Csak 3-5 napos beállítás és konfigurálás után az első teljes üvegpalackok elhagyják a töltősort.

Modell DPS 16-16-1

Modell DPS 16-16-1 Öblítő egység

Öblítő egység

UPS

UPS

Vélemények

Nincs vélemény még.