Opis

Automatska linija za punjenje boca BFL-MB2000TP je potpuno opremljena tehnologija punjenja s proizvodnim kapacitetom do 2000 boca (0,33L) na sat, s tunelskim pasterizatorom. Sastoji se od ovih komponenti i blokova:

- Automatski monoblok stroj za ispiranje, punjenje i zatvaranje staklenih boca.

- Skup dijelova za ispiranje, punjenje i zatvaranje staklenih boca u glavnom automatskom monobloku - set mijenja funkcionalnost glavnog monoblok stroja kako bi ga koristio za rad sa staklenim bocama.

- Posebna CIP boca za potpuno čišćenje i dezinficiranje stroja u zatvorenom krugu.

- Komplet za pranje s visokom temperaturom za vruće unutarnje čišćenje stroja na 85 ⁰C kaustičnom otopinom.

- Jedinica za linearno označavanje za nanošenje papirnih etiketa na boce.

- Fotocelu da izbjegne zastoj boce u jedinici za označavanje.

- Koder integriran u jedinicu za označavanje za ispis datuma punjenja.

- Pasterizator tunela

- Tunel za sušenje

- Stroj za brtvljenje kartona PVC trakom

- Poluautomatski omotač paleta

- CIP sustav

- Vrtni stol za umetanje boca.

- Rotacijski stol do nakupljanja punih boca prije istovara (Ø800 mm).

- Transportni sustav za spajanje svih jedinica.

Linija za punjenje boca dizajnirana je za rad samo s jednim radnikom.

Tehnički parametri

- Proizvod od pića: Gazirana pića poput piva, jabukovače, pjenušca itd.

- Vrsta boce: Staklene boce

- Vrsta zatvaranja boca: Krunski čepovi Ø 26 mm

- Broj mjesta za ispiranje boca: 16

- Broj ventila za punjenje boca: 16

- Broj glava za zatvaranje boca: 1

- Sustav ispiranja: vodom - s jednostupanjskom obradom vode

- Sustav punjenja: elektropneumatski, izobarični ventili za punjenje

- Temperatura punjenja: 0-2 ° C

- Sadržaj CO2: Max 5,5 g / lt.

- Tlak: Max: 2.0 bara - 2.5 bara

- Standardne dimenzije boce: Promjer min. 50 mm / maks. 100mm, visina min. 180 mm / maks. 340mm

- Rotacija stroja: u smjeru kazaljke na satu

- Podešavanje brzine: elektroničko, pretvaračem frekvencije

- Fotoćelije s automatskim sustavom pokretanja / zaustavljanja: smještene na ulazu i izlazu

- Preporučena minimalna površina poda: D x Š: 8000 mm x 6000 mm

- Izlazni kapacitet: do 2000 bph (boce 330ml) / do 1600 bph (boce 500ml)

Linija za punjenje boca sastoji se od ovih glavnih jedinica:

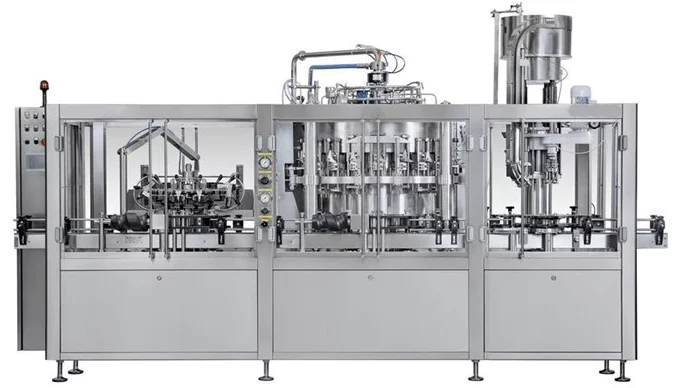

I. Automatska monoblok jedinica za ispiranje, punjenje i zatvaranje boca

Model DPS 16-16-1

Model DPS 16-16-1

Visokokvalitetni monoblok stroj dizajniran za ispiranje i izobarično punjenje staklenih boca. Dug vijek trajanja zahvaljujući našem posebnom dvostrukom otplinjavanju kisika, sa 16 elektropneumatskih ventila za punjenje za procese ispiranja i punjenja.

Glavna svojstva i tehnički parametri:

- Radni kapacitet: 2800 b/hx 330 ml (ovisno o temperaturi napitka)

- Promjer boce: 55-100 mm

- Visina boce: 220-360 mm

- Unutarnji promjer otvora za bocu: min. 17 mm – VENTIL ZA PUNJENJE «DPS»

- Smjer rotacije: u smjeru kazaljke na satu

Oprema za jedan promjer boce uključujući ulaznu i izlaznu zvijezdu, ispiranje boce, punjenje boca, uređaje za zatvaranje boca i vodilice za boce.

Ormarić od nehrđajućeg čelika s električnom upravljačkom pločom.

Motorizacija asinkronim trofaznim motorom s inverterom.

Električno podešavanje visine na jedinici za ispiranje, ručno podešavanje visine na jedinici za punjenje i zatvaranje.

PLC sustav sa 7” zaslonom osjetljivim na dodir za kontrolu svih standardnih operacija.

Razina punjenja može se regulirati promjenom razine cijevi.

Nosiva konstrukcija od nehrđajućeg čelika. Kompletna potporna zaštitna kućišta od nehrđajućeg čelika s vijkom.

Spremnici, ventili i svi dijelovi koji su u kontaktu s proizvodom u potpunosti su izrađeni od nehrđajućeg čelika AISI 304.

Zvjezdasti nosač boca od nehrđajućeg čelika. Zvijezde, vodilice i tračnice za boce na zvijezdama izrađene su od polietilena.

Zaštita s otvorima u obliku prozora, koji se sastoje od kutijastog nosećeg okvira od nehrđajućeg čelika i prozirnog polikarbonata.

Sve brtve i dijelovi izrađeni su od plastike, svi dijelovi koji dodiruju proizvod pića izrađeni su od materijala u skladu s postojećim EU direktivama za preradu hrane.

Oslonac se oslanja na noge koje se mogu regulirati čeličnim vijcima visoke otpornosti.

Traka za transport boce od nehrđajućeg čelika sa čeličnim lancem s ulazom i izlazom na suprotnim krajevima stroja.

Preporučeni radni kapacitet u ovoj liniji za punjenje boca:

- Do 2000 komada boca 0.3 lt na sat

- Do 1600 komada boca 0.5 lt na sat

Stroj uključuje:

- Jedinica za ispiranje boca sa 6 ventila

- Jedinica za punjenje sa 6 ventila za boce

- Jedinica za zatvaranje s jednom glavom za krunske kapice Ø 26 mm

Jedinica za ispiranje

Jedinica za ispiranje

- Jedinica za ispiranje, isporučena sa 16 hvataljki sa standardnim fiksnim mlaznicama.

- Jastučići za hvatanje boca mogu se lako i brzo montirati i rastavljati.

- Modul za ispiranje boca isporučuje se s jednofaznom obradom vode za ispiranje

- Elektroventil za automatsko upravljanje tekućinom za ispiranje. Ventil zaustavlja protok tekućine pri ponovnom pokretanju svaki put kada se stroj zaustavi i pokrene ga na ponovnom pokretanju stroja.

- Ručno podešavanje visine kupole

Kutija za ispiranje opremljena je sljedećim značajkama:

Toranj je u potpunosti izgrađen od antioksidativnih i samopodmazujućih materijala i čelika.

Distribucijska stanica je opremljena uređajem za blokiranje u slučaju da nema boca ili spremnika.

Vrijeme tretmana može se podesiti.

Čeljusti za hvatanje izrađene su od jastučića za držanje boca koji su oblikovani prema profilu boce ili prema profilu spremnika koji se ispire.

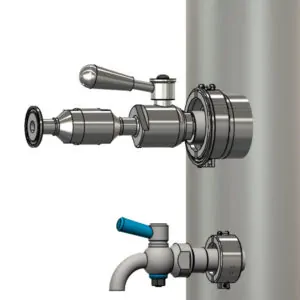

Jedinica za punjenje

- Protutlačna jedinica za punjenje, opremljena sa 16 elektropneumatskih ventila pogodnih za punjenje piva u staklene boce

- Toranj za punjenje ima spremnik sa zrcalnom poliranom unutarnjom površinom i sondom za kontrolu razine

- Točnost razine punjenja +/- 2mm

Kako radi jedinica za punjenje s DPS ventilima za punjenje:

- Dvostruka predevakuacija, kompenzacija i konačno izravnavanje inertnim plinom.

- Nakon što se boca automatski stavi izravno ispod mlaznice za punjenje, vakuumski ventil se otvara ekscentrom.

- Sav zrak u praznoj boci u potpunosti se isisava pumpom spojenom na centralni razvodni sustav punila, a boca je zasićena inertnim plinom koji dolazi iz zasebnog kruga (čisti inertni plin). Operacija se ponavlja dva puta kako bi se uklonio sav kisik iz boca prije početka procesa punjenja.

- Nakon kompenzacije tlaka između boce i punjenja zahvaljujući, mlaznica se automatski otvara za početak ciklusa punjenja.

- Tekućina koja ulazi u bocu širi se duž njezine stijenke gumenim deflektorom postavljenim na zračnoj cijevi.

- Čim se boca napuni, tekućina dospije i zatvori otvor cijevi za zrak, protok proizvoda se odmah zaustavlja, mlaznica za punjenje se mehanički zatvara pomoću kontrolnog brega kako bi se boca izolirala od tlaka spremnika.

- Konačno izravnavanje postiže se otvaranjem tlačnog ventila (unutar mlaznice za punjenje) kako bi se u bocu uveo dodatni inertni plin koji gura dio tekućine natrag u spremnik kako bi se postigla precizna razina.

- Nakon što se tekućina u boci izjednači, ekscentrić otvara ventil za smanjenje tlaka unutar boce.

- Konačno se boca, sada napunjena tekućinom, dovodi do izlazne zvijezde.

Jedinica za zatvaranje krune s jednom glavom:

- Ovaj stroj je u potpunosti izrađen od nehrđajućeg čelika i opremljen sigurnosnim uređajima. Namijenjen je za automatsko umetanje krunskih čepova Ø 26 na staklene boce.

- Čepovi se napajaju kroz sustav vibracija iz ladice.

- Čepovi se kreću niz silazni klizač od nehrđajućeg čelika do distribucijske glave koja ih postavlja na otvor boce.

- Glava za pritiskanje umeće čepove na boce i zatvara ih.

- Sigurnosno automatsko zaustavljanje uređaja stroja s glavom za zatvaranje u gornjem položaju.

Poklopci krunice (ili po želji druge vrste čepova) doziraju se kroz automatski dodavač vibracija izravno na boce.

Glavom za zatvaranje upravlja električni motor postavljen na klizač s remenicom za ekspanziju koja omogućava povećanje ili smanjenje brzine vrtnje glave navoja koja tone na kapama i koja se zatvara kroz posebnu plastičnu brijegu koja radi u središtu. Stoga je raspodjela tereta uravnotežena i jamči dug život.

Promjena dijelova i podešavanje visine su brzi i jednostavni, podizanje glave je mehaničko i događa se ručno pomoću ručnog kotača koji radi na beskonačnom vijčanom reduktoru; posebni sigurnosni uređaji odmah zaustavljaju stroj u slučaju problema kako bi se izbjegle lomove boca i sve druge anomalije.

- Zatvaranje boca krunskim čepovima na pneumatsku kupolu za zatvaranje opremljenu ulagačem krunskih čepova velikog kapaciteta

- Automatski vibrirajući razdjeljivač, izrađen od nehrđajućeg čelika AISI 304; opremljen uređajem za nadzor razine kapica u snopu

- Šaht opremljen uređajem za praćenje prisutnosti poklopca, izrađen od nehrđajućeg čelika AISI 304

- Naglavna glava s konusom za zatvaranje tlaka za trajnu deformaciju kapice.

- Uređaj za uklanjanje pivske pjene prije zatvaranja - uklanja kisik s grla boce.

Kape transporter

Nagnuti transporter s krunskim čepovima može raditi s kapsulama svih formata do jedinice za zatvaranje boca. Visina pražnjenja je 3.000 mm, konstrukcija od čelika AISI304, spremnik od 200Lt, vibrator na dnu spremnika za lakše skupljanje čepova sa trake, plava traka s certifikatom o hrani, širina 150 mm, bijela lopatica h 30 mm. Električna ploča od nehrđajućeg čelika u kompletu s mini PLC-om.

Otvarajuća vrata za ručno punjenje spremnika od nehrđajućeg čelika AISI 304. Ručka od nehrđajućeg čelika na vratima, prozor za pregled od plastike za hranu s FDA certifikatom i plinski klipovi ugrađeni izvana za smanjenje brzine zatvaranja i padova s vrata. Ispusni nos s prozirnim rastezljivim mijehom Ø180 mm prema FDA standardima L = 1000 mm.

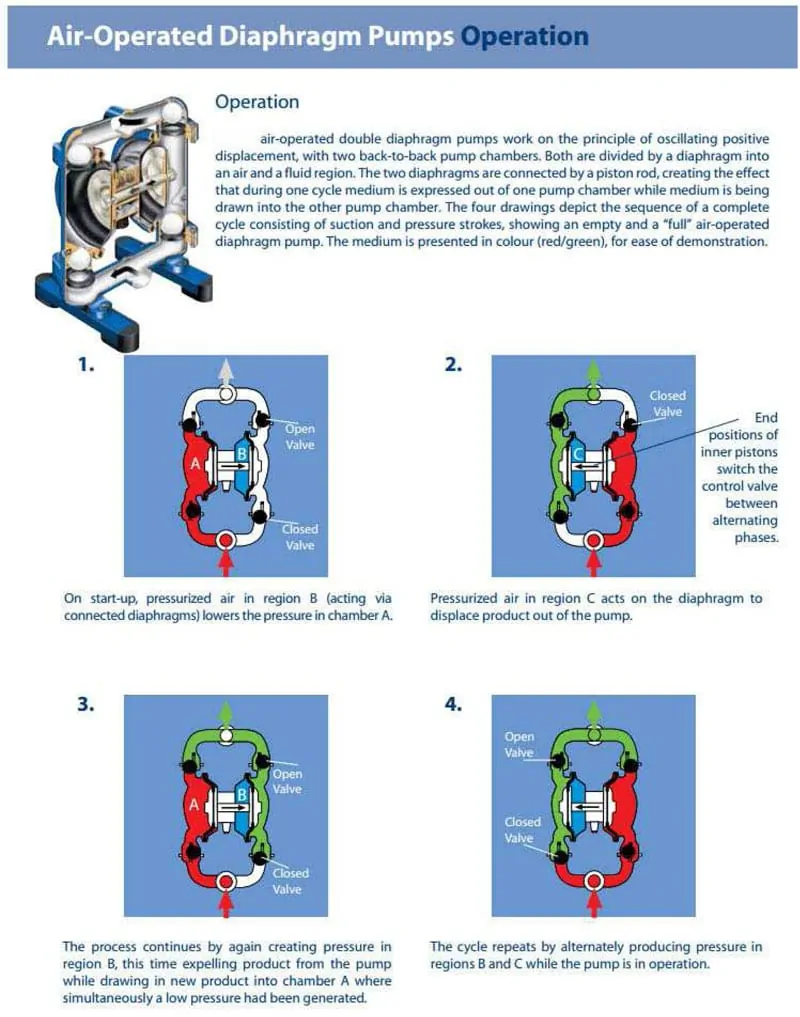

II. Pneumatska membranska pumpa od nehrđajućeg čelika

Posebna pneumatska membranska pumpa izrađena od nehrđajućeg čelika AISI 316, za dovod napitka iz spremnika u jedinicu za punjenje.

III. Tunel za sušenje boca

Stroj za sušenje površina boca kako bi se pripremile za označavanje.

Turbine za proizvodnju komprimiranog/grijanog zraka na 45°/ 50°C.

Dva dozatora zraka od nehrđajućeg čelika AISI 304 za sušenje tijela boca koji su poprečno podesivi po visini, dubini i nagibu.

Dvostruki transporter radi različitom brzinom za rotaciju boca tijekom procesa sušenja.

Šasija od nehrđajućeg čelika AISI 304 za zatvaranje motora.

Sigurnosna zaštita u skladu s CE pravilima.

Električna ploča s kontrolnim tipkama.

Prekidač za uključivanje i isključivanje turbina.

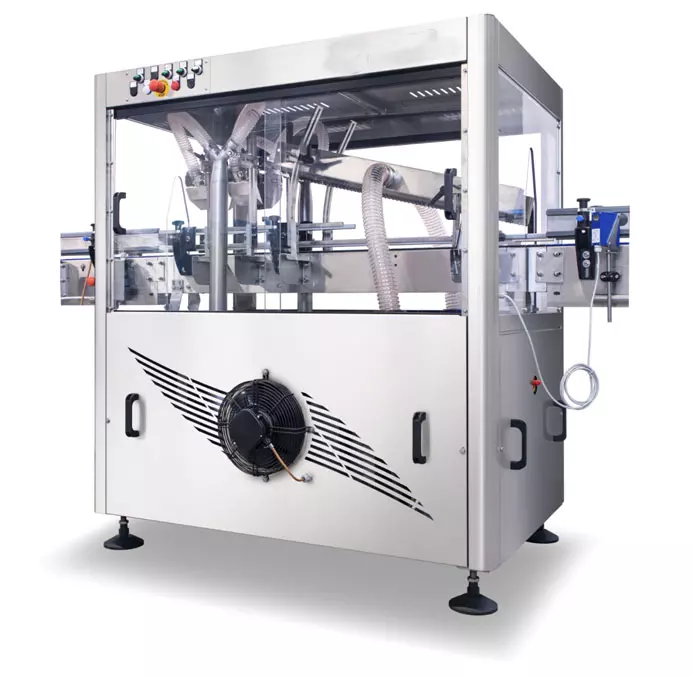

IV. Automatski stroj za označavanje boca

Automatska jedinica za označavanje za samoljepljive naljepnice. Automatski linearni stroj za etiketiranje opremljen za nanošenje jedne samoljepljive etikete na cilindrične staklene boce maksimalnog promjera 300 mm.

Kapacitet do 3000 boca na sat.

- Minimalna duljina naljepnice: 10 mm

- Maksimalna duljina naljepnice: 130 mm

- Minimalna visina naljepnice: 10 mm

- Maksimalna visina naljepnice: 140 mm

- Minimalni promjer spremnika: 40 mm

- Maksimalni promjer spremnika: 130 mm

- Minimalna visina spremnika: 150 mm

- Maksimalna visina spremnika: 350 mm

Osnovni okvir i opća struktura

- Nosni okvir izrađen je od zavarenih čeličnih profila i opremljen je nožicama podesivim po visini.

- Gornja površina je ploča od ugljičnog čelika, prekrivena limom od nehrđajućeg čelika AISI 304.

- Pregled je moguć kroz bočna vrata i bočne letve okvira obložene pločom od nehrđajućeg čelika AISI 304.

- Stroj unaprijed dogovoren za instaliranje druge stanice za označavanje u budućnosti.

Stanica za samoljepljivanje etiketa

Stroj opremljen jednom samoljepljivom stanicom za etiketiranje instaliranom na vertikalnim klizačima, lako podesivim, sastoji se od:

- Stepen motor

- Pogonski i upravljački mikroprocesor koji je predodređen za rad s ispisnom jedinicom (opcionalno)

- Povučeni gumeni kolut s kontrastnim valjkom postavljenim na opruge

- Jezik za etiketiranje za naljepnice visine 80/120/140 mm

- Noseća ploča koluta Ø 350 mm opremljena osovinom za odvijanje

- Motorizirani namatač papira za naljepnice

- Fotoćelija za otkrivanje boca

- Fotoćelija za otkrivanje naljepnica

- Gumbi za pogon uključeni u grupu

- Kutija s pogonskim i električnim dijelovima od nehrđajućeg čelika, s otvorenom pristupnom pločom u kompletu s općenitim prekidačem za zaključavanje

- Ručno podesivi sustav potpore od nehrđajućeg čelika, kompletan digitalni indikator za jednostavno podešavanje

- Jednostavno i kratkotrajno održavanje i podmazivanje zbog visoke kvalitete korištenih komponenata i materijala

- Stroj je dizajniran tako da ima maksimalnu dostupnost za čišćenje i uklanjanje smeća

Sigurnosni čuvari

- Zaštitnici su prisutni duž cijelog opsega osnovnog okvira.

- Štitnici su izrađeni od nehrđajućeg čelika AISI 304 s prozorima od prozirnog materijala. Vrata koja se mogu otvoriti opremljena su mikro prekidačima tipa interlock.

- Glavni prijenosnik je pužnog vijka i podmazan uljnom kupkom.

- Sustavi za prijenos napojnih vijaka opremljeni su sigurnosnim elektromehaničkim uređajima kvačila koji zaustavljaju stroj u slučaju začepljenja boce.

Brisanje sustava

- Brisanje naljepnica spužvastim valjcima.

Sustav upravljanja strojem

- Elektronički pretvarač s promjenjivom brzinom za varijaciju brzine stroja od 2.000 bph do 3.500 bph

- Pneumatsko postrojenje ima jedinicu za regulaciju tlaka, zračni filtar i podmazivač zraka.

- Glavna električna ploča, vodonepropusna, integrirana je u strukturu stroja.

- Sve kontrole stroja i lampice statusa / signala centralizirane su na jednoj upravljačkoj ploči, zajedno s uklonjivom stanicom s tipkama (zaustavljanje u nuždi + pulsni gumbi za pokretanje).

- Automatsko zatvaranje dovoda stroja u slučaju nabiranja boca na strani pražnjenja.

- Svi električni i pneumatski krugovi napajanja i upravljanja izrađeni su u skladu s najnovijim međunarodnim standardima.

Antikorozijsko liječenje

- Upotreba materijala koji nisu izloženi koroziji, kao nehrđajući čelik, legure obojenih metala i plastični materijali.

- Dijelovi od ugljičnog čelika prolaze antikorozivnu obradu višeslojnim epoksidnim bojanjem.

Datum koder

- Zaslon: 2,8 "LCD u boji

- Dizajn Plug'n Play: tehnologija ispisa Hewlett Packard TIJ 2.5

- Slike za ispis: Alfanumerički, logotip, datum / vrijeme, datum isteka

- Redci za ispis: 1,2,3,4 linije. Ukupna visina linije ograničena je na 12.7 mm

- Brzina transportera: 76 metara u minuti

Upravljačka ploča (dodirni zaslon):

Daljinska pomoć putem internetske usluge

Interaktivno HMI sučelje na OMRON PLC-u za nadzor nad napretkom proizvodnje na licu mjesta, upravljanje proizvodnjom & i daljinsku pomoć.

Sustav omogućuje našem tehničaru da izravno kontaktira s našim kupcima u slučaju problema.

Dvosmjerna komunikacija između stroja i udaljenog sustava omogućuje u stvarnom vremenu vidjeti radi li operater na ispravan način na dodirnom zaslonu i može se koristiti za upravljanje strojem s naše strane za intervenciju u stvarnom vremenu (ako je potrebno, za kupčevu potražnju).

Oprema:

I. Tunelski pasterizator (2000 boca na sat)

Preporučamo naručiti liniju za punjenje s tunelskim pasterizatorom s glavnim ciljem pasteriziranja proizvoda unutar boca na željenu temperaturu, koja bi trebala osigurati odgovarajuću mikrobiološku stabilnost proizvedenog napitka (proces toplinske obrade).

Opis konstrukcije:

Konstrukcija stroja u potpunosti je izrađena od nehrđajućeg čelika AISI 304. To znači da nema dijelova od lijevanog ili željeza ili ugljičnog čelika. Rezultat ove važne činjenice je konstrukcija koja omogućuje dug životni vijek stroja i odgovara standardima u prehrambenoj industriji. Stroj je dizajniran kao monolit.

DIMENZIJE

- Bruto širina: 2.200 mm

- Duljina: 7.000 mm

- Visina: do 2.300 mm

- Površina tretmana: 7 m2

** Fotografija je simbolična (stvarni pasterizator može biti u različitom dizajnu)

Važna građevinska značajka je i potpuno sanitarna izvedba. Konstrukcija je kompletno zavarena. To znači da su praktički svi dijelovi u dodiru s vodom koja prskanje vodootporni (nema točke koja bi bila samo točkasto zavarena). Također, s vanjskih površina većina zavarenih spojeva je kontinualno zavarena što omogućuje manju mogućnost opterećenja nečistoćama.

Konstrukcija je projektirana (osobito iznutra ali i izvana) na način da su, gdje je to moguće, sve površine nagnute, tako da ne postoji mogućnost zadržavanja vode i razvoja mikroorganizama. Na taj način osiguravamo da stroj unutar prostora ostane dulje netaknut i da bude miran bez lošeg utjecaja mirisa, plijesni i sl. S vanjske strane također je nagnut krov pasterizatora, kao i vrh rezervoara za vodu. To osigurava da nakon vanjskog čišćenja stroja svi potencijalni ostaci vode kapnu na pod.

Sljedeća važna konstrukcijska značajka su minimizirani spremnici za vodu ispod svake zone što omogućuje da minimalna količina vode uvijek bude unutar pasterizatora. Posljedično, minimalna količina vode odlazi na odvod svaki put kada je potrebno zamijeniti vodu unutar pasterizatora.

U konkretnom slučaju za projektni zadatak predviđen je jednokatni pasterizator. Konstrukcija pasterizatora osmišljena je na način da je dostupno više gornjih i bočnih šahtova za lak pristup unutrašnjosti radi nadzora i održavanja.

Gornji dio pasterizatora prekriven je poklopcima koji se mogu skinuti radi pregleda i održavanja.

** Fotografija je simbolična (stvarni pasterizator može biti u različitom dizajnu)

Svaki bazen ima svoja vrata za čišćenje tunela i jedan centralni ispust za vodu. Svi bazeni su opremljeni dvostrukim mehaničkim filterskim sitom kako bi se spriječilo da čestice prljavštine u vodi putuju do mlaznica i blokiraju ih.

Na ulazu i izlazu pasterizatora ugrađena su revizijska vrata od nehrđajućeg čelika.

Transportni sustav pasterizatora:

Tunelski pasterizator opremljen je 1 nezavisnom glavnom transportnom trakom. Širina transportne trake je cca 1180 mm.

Sastavni dijelovi pasterizatora su i dovodni i odvodni transporter (cca 1.500 mm od ulaza ili ispusta pasterizatora), s elektromotornim pogonom zajedno s frekventnim regulatorom.

Glavni pojas se kreće na potpornim vodilicama (habajuće trake). Konstrukcija je prikazana na donjoj fotografiji – paralelno po modulu daljnji različiti moduli imaju pomaknute habajuće trake (gledajući iz perspektive “susjedskih” modula) kako bi se spriječilo padanje boca. Time se osigurava da je platforma adekvatna i da u svakom položaju boce stoje stabilno i da nema mogućnosti da upadnu u pasterizator.

Pumpe i sustav mlaznica:

Tunelski pasterizator je opremljen odgovarajućim brojem bazena (10) i centrifugalnim pumpama koje transportiraju vodu do mlaznica. Pumpe (dijelovi u dodiru s vodom su od nehrđajućeg čelika) zaštićene su od suhog rada sondama za razinu u bazenima.

Glavne pumpe su dizajnirane da osiguraju protok od cca. 6,5 m3/h. Potporne pumpe mogu imati različit protok ovisno o namjeni.

Prskanje procesnom vodom unutar pasterizatora se vrši kroz registar mlaznica koji se postavlja na vrh stroja. Mlaznice proizvode finu maglu vode koja osigurava adekvatan prijenos toplinske energije. Mlaznice su od plastičnog materijala.

Korišteni tip mlaznica je vrlo jednostavan za održavanje zbog jednostavnog sustava pričvršćivanja na razvodne cijevi.

Mlaznice su bočno (tangencijalno) postavljene na svaku šipku za prskanje. Time se smanjuje mogućnost blokiranja.

Standardna udaljenost od registara mlaznica i glavnog remena je 400 mm.

Instrumentacija, upravljanje i automatizacija:

Tunelski pasterizator opremljen je višestrukim sigurnosnim elementima kao i kvalitetnim i suvremenim softverom koji omogućuje jednostavnu kontrolu svih funkcija pasterizatora.

Ponuđeni stroj ima ugrađenu sljedeću mjernu i regulacijsku opremu:

- Automatska korekcija razine vode (spremnici vode imaju ugrađene sonde za razinu i u slučaju preniske razine vode, voda se dozira automatski)

- Automatska regulacija temperature (sustav je opremljen regulacijskim sustavom na ulazu pare/tople vode koji napaja pasterizator parom/toplom vodom prema stvarnim potrebama)

- Automatska kontrola nadopterećenja limenke na glavnoj traci (induktivni senzor instaliran na vanjskim transporterima isključuje dovodni transporter u slučaju prevelikog pritiska)

- Upravljanje i upravljanje tunelskim pasterizatorom vrši se preko PLC računala i touch panela. Električni upravljački ormar se isporučuje u izvedbi od nehrđajućeg čelika i ima IP 65 stopu.

Upravljačka ploča je ugrađena na glavni električni ormar i temelji se na Siemens industrijskom računskom sustavu.

Pasterizator je opremljen vlastitim razvijenim softverom. Softver je dizajniran na način da omogućuje automatsku kontrolu i pregled kompletnog procesa pasterizacije. Parametri procesa se vizualiziraju i prikazuju na korisničkom sučelju. Softver također bilježi i vizualizira sve procesne alarme.

Softver je zaštićen lozinkom za različite razine (administrator, operater i održavanje).

Standardni dio našeg softvera također je tzv. program “iskuhavanja” koji omogućuje periodično potpuno čišćenje stroja. Ovaj program omogućuje termičku sterilizaciju cijelog sustava. Pojedinosti o temperaturama i trajanju se dogovaraju s kupcem.

Tijekom puštanja u rad predviđeno je puštanje u rad dva recepta. Svi dodatni recepti podliježu dodatnim troškovima.

Korišteni materijali, kvaliteta i standardi komponenti:

- Konstrukcija tunela i građevinske cijevi izrađene su od materijala AISI 304.

- Brtve cjevovoda su od EPDM materijala

- Profil vodilica je polietilenski UHMWPE postavljen na vodilice od nehrđajućeg čelika.

- Sve brtve (koje nisu drugačije definirane) su EPDM materijal, na parnom grafitu.

Korištene komponente:

- Pumpe: LOWARA

- Elektro komponente: SCHNEIDER ELECTRICS

- PLC računalo: SIEMENS

- Upravljačka ploča na dodir: SIEMENS

- Oprema za mjerenje i regulaciju: E&H

- Nosači kabela od nehrđajućeg čelika oblika G i U, mreža bez gornjeg poklopca

- Sav nehrđajući čelik se kupuje u Europi s certifikatima prema EN 10204

NAPOMENA:

Dodavanje bilo koje kemikalije u vodu tunelskog pasterizatora mora biti u skladu s otpornošću ovih materijala i mora biti zajamčeno od lokalnog distributera kemikalija!

Dinamička aktivna PU kontrola

Dinamička kontrola PU (broj jedinica pasterizacije) omogućuje da ni u kojem slučaju proizvod nije previše pasteriziran. Platforma sustava je virtualno odstupanje pasterizatora na više redova što nam omogućuje da uvijek pratimo u kojoj su poziciji boce unutar pasterizatora. U slučaju zastoja sustav reagira na način da se glavni remen unutar pasterizatora zaustavi i počne hlađenje boca u zonama pregrijavanja i zadržavanja s namjerom da se temperatura proizvoda smanji ispod PU granične točke (za pivo se računa na 70°C). Naš softver cijelo vrijeme prati trajanje zastoja i na temelju širokog raspona koeficijenata prijenosa topline znamo točno koliko vremena nam je potrebno za hlađenje da bismo ohladili proizvod ispod PU granične temperature i nakon što se prekid odbaci, točno znamo koliko nam je vremena potrebno za ponovno uspostavljanje temperaturnog režima koji je bio u funkciji prije zaustavljanja i ponovnog pokretanja glavnog pojasa.

Važno je da dinamička aktivna PU kontrola ovdje ne završava. Za svaki zastoj normalno je da proizvod primi više PU od planiranog u uravnoteženim uvjetima. To znači da se za daljnju temperaturu procesa snižavaju SET točke sljedećih temperaturnih zona kako bi se postigla definirana PU (unutar dogovorenih tolerancija). To se događa i u slučaju višestrukih zastoja koji slijede jedan za drugim i ni u kojem slučaju proizvod ne može izaći preko pasteriziranog (naravno, ni premala pasterizacija nije moguća).

S tehnologijom dinamičke aktivne kontrole PU možemo osigurati savršen proces pasterizacije s minimalnim utjecajem na organoleptička svojstva proizvoda.

Standardni postupak:

• Automatsko upravljanje i regulacija PU temelji se na preciznom softveru koji izračunava (i prati točan položaj boca unutar pasterizatora) trenutnu količinu primljenih jedinica pasterizacije.

• U slučaju zastoja na liniji, pasterizator započinje hlađenje u potrebnim zonama (zone pregrijavanja i zadržavanja) s ciljem smanjenja temperature proizvoda ispod PU zadane vrijednosti. To se postiže kako bi se spriječilo predoziranje PU.

• Kada se prekid na liniji odbaci, softver ponovno preračunava potrebnu temperaturu vode za prskanje kako bi se postigao režim prije nego što je došlo do zastoja.

• Potreban temperaturni režim se projicira na temelju primljenih uzoraka, punjenih pojedinim proizvodom pića. U našem laboratorijskom pasterizatoru vršit će se sav nadzor prije početka proizvodnje odgovarajućeg sustava.

E&H registrator

E&H registrator RSG serije RSH nudi snimanje bez papira, vizualizaciju i praćenje svih ključnih vrijednosti procesa u isto vrijeme.

Predviđeno je da se modul montira na elektro ormar za pasterizator. Svi podaci koji se snimaju, arhiviraju se na SD karticu i mogu se dalje koristiti.

Ecograph nudi mogućnost ethernet veze s lokalnim računalom, što omogućuje prijenos snimljenih podataka za potrebe praćenja parametara skraćivanja u stvarnom vremenu.

Lokalno računalo i Ethernet veza nisu u opsegu isporuke i njihovo osiguranje je obveza kupca.

Doziranje kemikalija

Kako bismo što dulje očuvali procesnu vodu koja je pohranjena u tunelu, a u međuvremenu smanjila mogućnost korozije, nudimo opciju unaprijed instaliranog sustava za doziranje kemikalija – biocid & antikorozivne kemijske otopine.

Doziranje dviju kemikalija se vrši pomoću dvije odvojene pumpe, a vrši se izravno u liniji uz podršku mjerača protoka. Točna količina kemikalija koje se dozira u vodu može se podesiti na pumpama, a doziranje se tada izvršava automatski. Uz pumpe se napaja i plivajući prekidač razine (ako razina kemikalija u kanisterima padne, stroj signalizira alarm).

Sustav je predviđen za doziranje otopine biocida pri 80 ppm i antikorozivne otopine od 25 ppm. Ako su potrebne različite koncentracije kemikalija, to treba dogovoriti na početku projekta.

Napomena: ako se kupac odluči ugraditi vlastiti hardver za doziranje kemikalija potrebno je pridržavati se uputa proizvođača o vrsti kemikalija i njihovoj koncentraciji. U suprotnom slučaju elementi stroja mogu se oštetiti.

UPS

UPS

UPS osigurava napajanje stroja u slučaju nužde kada dođe do prekida ili prekida ulaznog izvora napajanja ili mrežnog napajanja. Osigurava da CPU i HMI ostanu napajani, tako da se ne izgube svi ključni parametri. To je posebno korisno u slučaju pasterizatora s aktivnom PU kontrolom, gdje se proizvodnja može ponovno pokrenuti puno preciznije s točnim vrijednostima PU.

Armatura za uklanjanje kondenzata

U sklopu osnovne opreme, stroj se isporučuje s ručnim zapornim ventilom, komadom za čišćenje parom i manometrom na parnom cjevovodu. Kao opcijsku nadogradnju nudimo vam dodatnu armaturu na cjevovodu kondenzata, koja nudi jednostavno i jednostavno spajanje u jednoj točki, a istovremeno nudi praktično održavanje.

Opseg isporuke uključuje:

- Loptasti sifon za paru (1 kom)

- Termostatski sifon za paru (1 kom)

- Nepovratni ventil (2 kom)

- Ručni kuglasti ventili (4 kom)

- Dodatni materijal za cijevi

Oprema za smanjenje tlaka pare

Ako je tlak pare na gradilištu veći od 3,0 bara, potrebna je oprema za smanjenje tlaka pare. U okviru ponude nudimo Vam:

• Ventil za redukciju tlaka pare (1 kom)

• Sigurnosni ventil (1 kom)

• Dodatni materijal za cijevi.

II. Stroj za brtvljenje kartona PVC trakom

Poluautomatsko ručno podešavanje zatvarača kartonskih kutija prema različitim veličinama kartonskih kutija koje nanosi dvije "U" trake samoljepljive trake na gornju i donju srednju liniju kutija.

Podešavanje i korištenje SK1 su intuitivni, jednostavni i brzi.

Stroj je izrađen u skladu sa CE sigurnosnim zakonima koji su stvarno na snazi.

Držač trake za kolut od 2000 metara.

Kompresijski valjci s preklopom (opcija).

Bočne vodilice podesive bkartonske kutije.

Zaključan gumb za zaustavljanje u nuždi.

Prosječan učinak: 700/900 kartonskih kutija na sat.

| Dimenzije kutije za korištenje sa strojem | minimalan | maksimum |

| dužina | 150 mm | 150 mm |

| širina | 140 mm | 500 mm |

| visina | 110 mm | 500 mm |

III. Poluautomatski omotač paleta

Poluautomatski rastezljivi omotač

- Promjer okretnog stola 1650 mm

- Nosivost 200 kg max

- Fotoćelija s visokim senzorom paleta

- Mehanička kočnica

- Rampa za istovar paleta

IV. CIP sustav

Poluautomatski CIP sustav s dva spremnika za kemikalije

CIP stroj se sastoji od:

1. tenk:

Nehrđajući čelik AISI 304 L, kapacitet 150 Lt, zavojnica od nehrđajućeg čelika za električno grijanje, inox potporne noge za toplu vodu + deterdžent.

2. tenk:

Nehrđajući čelik AISI 304 L, kapacitet 150 Lt, potporne noge od nehrđajućeg čelika za hladnu vodu za ispiranje.

Set ručnih leptir ventila – nehrđajući čelik, sanitarni tip.

Centrifugalna pumpa za čišćenje, nehrđajući čelik, kapaciteta

Okvir od nehrđajućeg čelika, s podesivim potpornim nogama, na koji se montira i spaja gore navedena oprema.

Cjenik :

OSNOVNA KONFIGURACIJA

|

|

| OPIS |

CIJENA U EURO |

| OSNOVNA OPREMA: | |

| Glavni monoblok : Stroj za ispiranje / punjenje / zatvaranje boca – Model ISO DPS C 16/16/1, uključujući dijelove za jedan format boca 330 ml + dijelove za jedan format krunskih čepova Ø26 mm | Na zahtjev |

| Dvostruki predevakuacijski sustav & CO² ispiranje | Na zahtjev |

| Uređaj za ubrizgavanje CO² prije zatvaranja | Na zahtjev |

| Ručno pranje zone eksplozije boca | Na zahtjev |

| Lažne boce / čaše za CIP postupak - za čišćenje ventila za punjenje boca | Na zahtjev |

| Ulazne/izlazne fotoćelije za otkrivanje prisutnosti boca | Na zahtjev |

| Podizač čepova – jedinica za doziranje | Na zahtjev |

| Linearna samoljepljiva etiketa za omotavanje etiketa na boce | Na zahtjev |

| Fotoćelija i alarm za kraj koluta naljepnica | Na zahtjev |

| Semafor za rad u sprezi sa alarmom | Na zahtjev |

| Inkjet koder datuma integriran u naljepnicu | Na zahtjev |

| Sustav za otkidanje papira podloge | Na zahtjev |

| Ukupna EXW cijena osnovne konfiguracije | Na zahtjev |

| DODATNA OPREMA: | |

| Tunelski pasterizator 2000 boca na sat | Na zahtjev |

| Tunel za sušenje | Na zahtjev |

| Puhalo za sušenje gornjeg dijela boca | Na zahtjev |

| Puhalo za sušenje dna boca | Na zahtjev |

| Rotacija boca tijekom faze sušenja pomoću dvostrukog lanca pri različitim brzinama | Na zahtjev |

| Stroj za brtvljenje kartona PVC trakom | Na zahtjev |

| 2000 mm kartonski prazni valjci za uvlačenje za kartonsko pakiranje | Na zahtjev |

| Protegljivi valjci u praznom hodu za nakupljanje završnog pakiranja od 1500 mm do 4500 mm | Na zahtjev |

| Poluautomatski omotač paleta | Na zahtjev |

| CIP sustav | Na zahtjev |

| Sustav prijenosa | Na zahtjev |

| Posude za kapanje | Na zahtjev |

| Dvosmjerni akumulacijski stol za limenke 2000x1055mm (bez automatizacije) iza tunela za pasterizaciju tunela | Na zahtjev |

| Automatizacija dvosmjernog stola s upravljačkom pločom & senzora za automatsko punjenje/istovar boca | Na zahtjev |

| Ukupna EXW cijena preporučene konfiguracije | Na zahtjev |

| OPCIJE ZA GLAVNI MONOBLOK (JEDINICA ZA ISPIRANJE, PUNJENJE, POKRIVANJE) | |

| OPIS | CIJENA U EURO |

| Sustav za recikliranje ispirača s pufer spremnikom, filterom i pumpom | Na zahtjev |

| Dijelovi za rukovanje s krunskim kapama Ø29 mm | Na zahtjev |

| OPCIJE ZA TUNELSKI PASTERIZATOR | |

| OPIS | CIJENA U EURO |

| Dinamička PU kontrola | Na zahtjev |

| E&H registrator | Na zahtjev |

| UPS | Na zahtjev |

| Doziranje kemikalija | Na zahtjev |

| Armatura za uklanjanje kondenzata | Na zahtjev |

| Smanjenje tlaka pare | Na zahtjev |

| Održavanje na daljinu | Na zahtjev |

Izborne usluge:

I. Instalacijski radovi na licu mjesta…. Na zahtjev

Cijena vrijedi za sve zemlje Europske unije. U cijenu je uključen rad od sedam dana (+ dva dana putovanja) dva stručnjaka na licu mjesta – montaža i puštanje u rad opreme.

Cijena ne uključuje: troškove prijevoza i smještaj radnika. Izračunat će se individualno.

II. Instalacijske radove osigurava kupac (uz našu daljinsku pomoć)…. Na zahtjev

Želite li uštedjeti novac? Jeste li tehnički vješti i ne bojite se izazova? Ne dopuštaju li higijenski restriktivni propisi vaše zemlje posjet specijaliziranog tehničara iz strane države? Ne bojte se koristiti uslugu daljinske pomoći.

Kako je kupac instalirao liniju za punjenje pomoću naše daljinske pomoći?

1.) Kupac pozicionira sve strojeve i povezuje ih na napajanje vođen našim kontrolnim popisom.

2.) Nakon što su poslane fotografije završetka preliminarne faze, nastavljamo s pokretanjem i puštanjem u rad.

3.) Prvo povežemo PLC uređaja putem interneta s našom servisnom konzolom u našoj tvornici - to omogućuje našem upravitelju usluga da pregleda i kontrolira vaš PLC na udaljenom zaslonu, kao da je osobno ispred stroja.

4.) Zatim organiziramo konferencijski poziv Microsoft Teams, s jednim vašim radnikom koji drži kameru, a drugi rade oko uputa našeg tehničara.

5.) Nakon samo 3-5 dana od postavljanja i konfiguriranja, prve pune staklene boce napustit će liniju za punjenje.

Model DPS 16-16-1

Model DPS 16-16-1 Jedinica za ispiranje

Jedinica za ispiranje

UPS

UPS

Recenzije

Nema recenzija gostiju.