Description

La ligne de remplissage automatique de bouteilles et de canettes BCFL-MB1500TP est une technologie de remplissage entièrement équipée avec une capacité de production allant jusqu'à 1500 bouteilles ou canettes (0,33L) par heure, avec un tunnel de pasteurisation. Il se compose de ces composants et blocs :

- Machine monobloc automatique pour le rinçage, le remplissage et la fermeture des bidons en aluminium

- Ensemble de pièces pour le rinçage, le remplissage et le bouchage des bouteilles en verre dans le monobloc automatique principal - l'ensemble modifie une fonctionnalité de la machine monobloc principale pour l'utiliser pour les opérations avec des bouteilles en verre.

- Bouteille CIP spéciale pour le nettoyage complet et la désinfection de la machine en circuit fermé.

- Kit de lavage haute température pour le nettoyage interne à chaud de la machine à 85 ° C à l'aide d'une solution caustique.

- Unité d'étiquetage linéaire pour l'application d'étiquettes en papier sur les canettes et les bouteilles.

- Cellule photoélectrique pour éviter que les bouteilles / canettes ne se coincent dans l'unité d'étiquetage.

- Codeur intégré dans l'unité d'étiquetage pour imprimer la date du jour de remplissage.

- Pasteurisateur de tunnel

- Tunnel de séchage

- Machine à sceller les cartons avec le ruban PVC

- Banderoleuse de palettes semi-automatique

- Le système CIP

- Table rotative pour insérer les canettes ou les bouteilles.

- Table rotative à accumulation cabines / bouteilles pleines avant déchargement (Ø800mm).

- Système de convoyeur pour la connexion de toutes les unités.

La ligne de remplissage de bouteilles et de canettes est conçue pour fonctionner avec un seul travailleur.

Capacité d'opération:

– Jusqu'à 1200 bouteilles ou canettes de 0.5 litre par heure

– Jusqu'à 1500 bouteilles ou canettes de 0.3 litre par heure

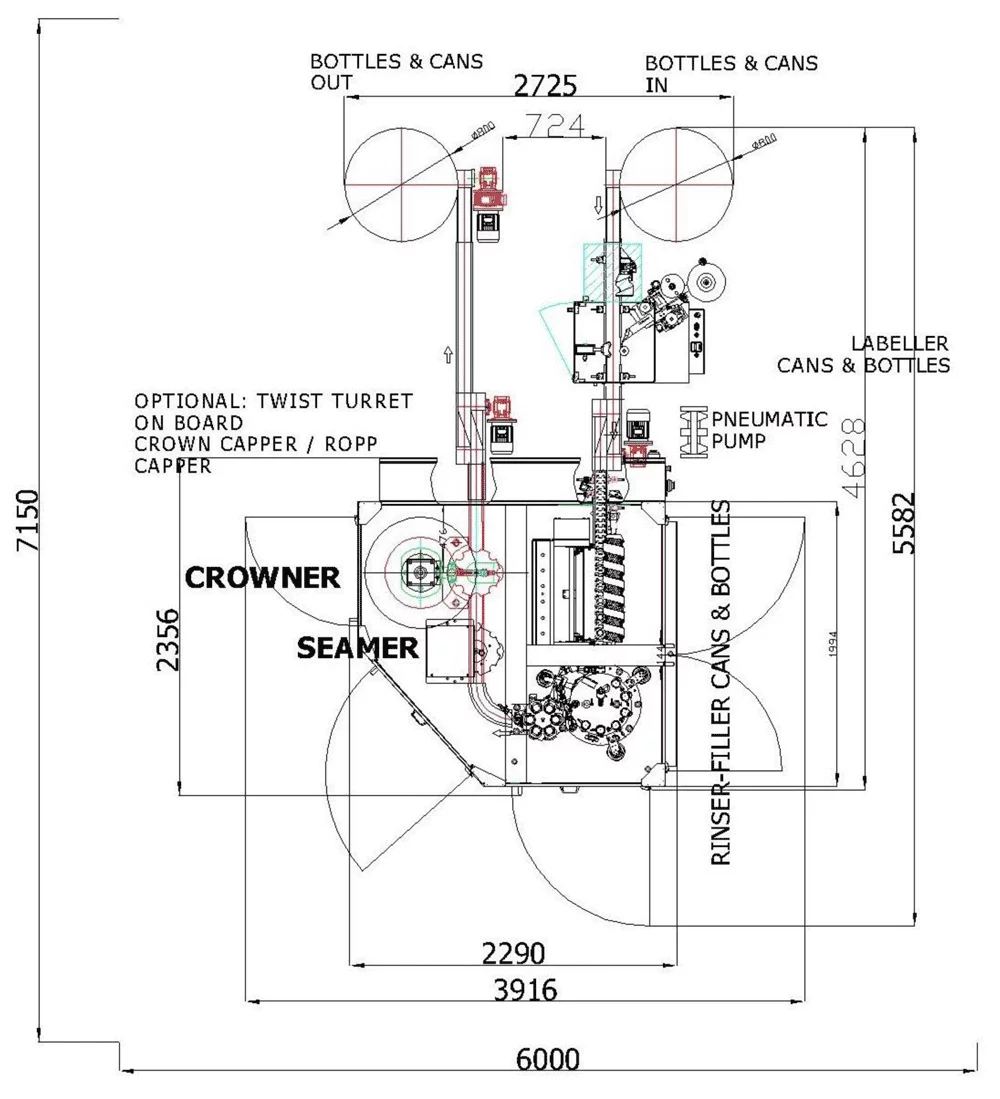

Schéma et dimensions du système entièrement équipé pour le remplissage des canettes et des bouteilles:

Schéma et dimensions du système entièrement équipé pour le remplissage des canettes et des bouteilles, y compris le tunnel de pasteurisation :

paramètres techniques

- Produit de boisson: boissons gazeuses comme la bière, le cidre, le vin mousseux, etc.

- Type de bouteille: Bouteilles en verre et canettes en aluminium

- Type de fermeture des bouteilles: Bouchons couronne Ø 26 mm ou Bouchons ROPP (selon le choix du client - en option les deux types de bouchons)

- Type de fermeture des boîtes: sertisseuse de boîtes

- Nombre de positions de rinçage des bouteilles: 6

- Nombre de vannes de remplissage de bouteilles: 6

- Nombre de têtes de bouchage de bouteilles: 1 + tête de bouchage pour canettes (sertisseuse de canettes)

- Système de rinçage: à l'eau - avec traitement de l'eau en une étape

- Système de remplissage: vannes de remplissage électropneumatiques et isobares

- Température de remplissage: 0-2 ° C

- Teneur en CO2: Max 5,5 g / lt.

- Pression: Max: 2.0bar - 2.5bar

- Dimensions standard de la bouteille: Diamètre min. 50 mm / max. 100 mm, hauteur min. 180 mm / max. 340 mm

- Rotation de la machine: sens horaire

- Réglage de la vitesse: électronique, par variateur de fréquence

- Cellules photoélectriques avec système de démarrage / arrêt automatique: positionnées à l'entrée et à la sortie

- Espace au sol minimal recommandé: L xl: 8000 mm x 6000 mm

- Capacité de sortie: jusqu'à 1500 bph (bouteilles 330 ml) / jusqu'à 1200 bph (bouteilles 500 ml)

La ligne de remplissage de bouteilles / canettes se compose de ces unités principales:

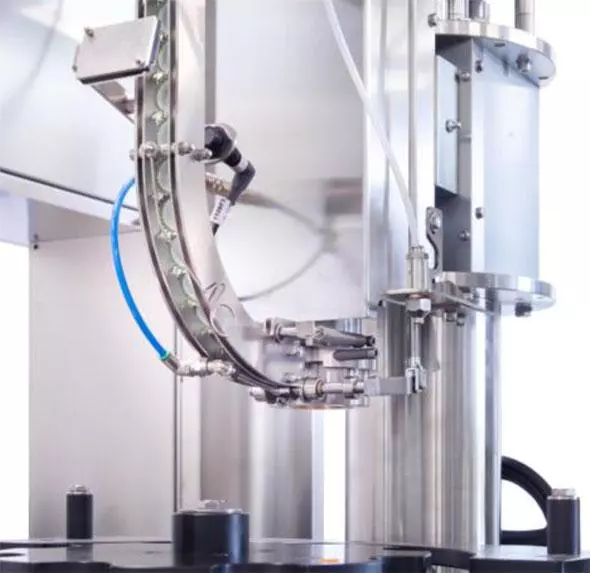

I. monobloc automatique pour le rinçage et le remplissage des bouteilles / bidons

Une machine monobloc de haute qualité conçue pour le rinçage et le remplissage isobare des canettes en aluminium ou des bouteilles en verre / aluminium. Longue durée de vie grâce à notre double dégazage spécial d'oxygène, avec six vannes de remplissage électropneumatiques pour les processus de rinçage et de remplissage.

Capacité d'opération:

– Jusqu'à 1200 bouteilles ou canettes de 0.5 litre par heure

– Jusqu'à 1500 bouteilles ou canettes de 0.3 litre par heure

La machine comprend:

- Unité de rinçage 6 vannes pour les bouteilles et bidons

- Unité de remplissage à 6 vannes pour les bouteilles et canettes

- Applicateur de couvercles pour les canettes

- Seamer pour fermer les boîtes

Caractéristiques principales:

Unité de rinçage:

- Unité de rinçage, fournie avec six pinces avec buses fixes standard.

- Les tampons de préhension des canettes / bouteilles peuvent être facilement montés et démontés très rapidement.

- Le module de rinçage bidons / bouteilles est fourni avec un traitement d'eau de rinçage en une seule étape

- Electro-valve pour le contrôle automatique du fluide de rinçage. La vanne arrête le flux de fluide de traitement chaque fois que la machine s’arrête et le redémarre au redémarrage de la machine.

- Réglage manuel de la hauteur de la tourelle

Unité de remplissage:

- Unité de remplissage à contre-pression, fournie avec six vannes électropneumatiques adaptées au remplissage de la bière dans des bouteilles en verre et dans des canettes en aluminium

- Réglage manuel de la hauteur de la tourelle de remplissage pour l'utilisation de la tourelle de retournement

- La tourelle de remplissage a un réservoir avec une surface interne polie miroir et une sonde de contrôle de niveau

- Précision du niveau de remplissage +/- 2mm

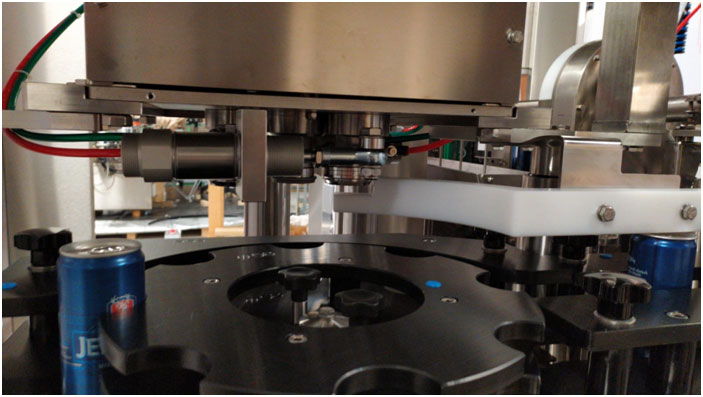

Cans seamer:

- Entrée pour l'eau de rinçage et le CO² équipée de robinets à soupape en acier inoxydable.

- Entrée de produit complète avec vanne papillon pneumatique.

- Panneau avec manomètre en acier inoxydable et régulation de pression pour crics de levage et contre-pression dans le réservoir supérieur.

- Réservoir supérieur muni d'un manomètre et d'un thermomètre en acier inoxydable.

- Vacuomètre sur le réservoir à vide.

- Panneau de commande tactile tactile HMI couleur 7 "Omron convivial & PLC

- 3 LED lumineuses de couleur pour l'indication de l'état.

- Conception considérablement améliorée avec de nombreuses fonctionnalités nouvelles et améliorées, notamment:

- Cycle de remplissage plus rapide

- Fonctionnement électronique sans balais intégré, pour un positionnement plus précis des canettes et un entretien plus rapide

- Panneau de commande tactile tactile HMI couleur 7 "Omron convivial & PLC

- Contrôle total des cycles de la machine via un écran tactile interactif

- IoT Smart Device: connexion Internet complète pour le diagnostic technique à distance et l'assistance

- Visibilité facile et accès de tous les côtés via des portes à ouverture transparente pour un entretien facile

- Flexibilité pour remplir toutes les tailles de canettes en aluminium

- Changement de format de boîte simple et rapide

II. Machine automatique pour l'étiquetage des bouteilles / canettes

Unité d'étiquetage automatique de bouteilles / canettes pour l'application d'étiquettes auto-adhésives. Étiqueteuse linéaire automatique équipée pour appliquer une étiquette auto-adhésive sur des bouteilles ou des canettes en verre. Pour bouteilles d'un diamètre maximal de 300 mm.

Capacité jusqu'à 1500 bouteilles ou canettes par heure.

- Longueur minimale de l'étiquette: 10 mm

- Longueur maximale de l'étiquette: 130 mm

- Hauteur minimale de l'étiquette: 10 mm

- Hauteur maximale de l'étiquette: 80/120/160/240 mm

- Diamètre minimum du conteneur: 40 mm

- Diamètre maximum du conteneur: 130 mm

- Hauteur minimale du conteneur: 150 mm

- Hauteur maximale du conteneur: 370 mm

Cadre de base et structure générale

- Le cadre de support est constitué de profilés en acier soudés et est équipé de pieds réglables en hauteur.

- La surface supérieure est une plaque d'acier au carbone, recouverte d'une tôle d'acier inoxydable AISI 304.

- L'inspection est possible par les portes latérales et les plinthes latérales du cadre revêtues d'une plaque en acier inoxydable AISI 304.

- Couleur machine standard: RAL 7038.

- Machine pré-arrangée pour installer une deuxième station d'étiquetage à l'avenir.

Station d'étiquetage auto-adhésive

Machine équipée d'une station d'étiquetage auto-adhésive installée sur glissières verticales facilement réglables composée de:

- Moteur pas à pas

- Microprocesseur d'entraînement et de contrôle pré-disposé pour faire fonctionner l'unité d'impression (en option)

- Rouleau en caoutchouc traînant avec rouleau de contraste monté sur ressorts

- Languette d'étiquetage pour étiquettes de 80/120/160/240 mm de hauteur

- Plateau porte-bobine Ø 320 mm équipé d'un axe de déroulage

- Enrouleur de papier pour étiqueteuse motorisé

- Cellule photoélectrique de détection de bouteilles

- Cellule photoélectrique de détection d'étiquettes

- Boutons Drive inclus dans le groupe

- Boîte contenant les pièces d'entraînement et électriques en acier inoxydable, avec panneau d'accès ouvert complet avec interrupteur général de verrouillage

- Système de support en acier inoxydable réglable manuellement, avec indicateur numérique pour un réglage facile

- Maintenance et lubrification faciles et peu exigeantes en raison de la haute qualité des composants et des matériaux utilisés

- La machine a été conçue pour avoir une accessibilité maximale pour le nettoyage et l'élimination des débris

Agents de sécurité

- Des gardes de sécurité sont présents sur tout le périmètre du châssis de base.

- Les protecteurs sont fabriqués en acier inoxydable AISI 304 avec des fenêtres en matériau transparent. Les portes ouvrantes sont équipées de micro-interrupteurs de type interverrouillage.

- La boîte de vitesses principale est du type à vis sans fin et est lubrifiée par bain d'huile.

- Les systèmes de transmission à vis d'alimentation sont équipés de dispositifs d'embrayage électromécaniques de sécurité pour arrêter la machine en cas de blocage de la bouteille.

Système de nettoyage

- Étiquettes essuyées par des rouleaux éponge.

Système de contrôle de machine

- L'installation pneumatique est complète avec une unité de régulation de pression, un filtre à air et un lubrificateur d'air.

- Le panneau électrique principal, type étanche, est intégré dans la structure de la machine.

- Toutes les commandes de la machine et les voyants d'état / de signalisation sont centralisés sur un seul panneau de commande, doté d'un poste à boutons-poussoirs amovible (boutons d'arrêt d'urgence + boutons de mouvement par impulsion).

- Fermeture automatique de l'alimentation de la machine en cas de remontée de bouteilles côté refoulement.

- Tous les circuits électriques et pneumatiques de puissance et de commande sont construits conformément aux dernières normes internationales applicables.

Traitement anticorrosion

- Utilisation de matériaux non sujets à la corrosion comme l'acier inoxydable, les alliages non ferreux et les matières plastiques.

- Les pièces en acier au carbone subissent un traitement anticorrosion par peinture époxy multicouche.

CODE DE DATE

- Affichage: 2,8 "LCD couleur

- Conception Plug'n Play: technologie d'impression Hewlett Packard TIJ 2.5

- Imprimables: Alphanumérique, logo, date / heure, date d'expiration

- Lignes imprimables: lignes 1,2,3,4. La hauteur totale de la ligne est limitée à 12.7 mm

- Vitesse du convoyeur: 76 mètres par minute

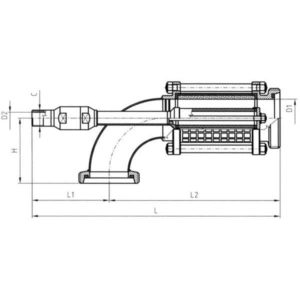

III. Machine automatique pour le bouchage des bouteilles

L'unité de bouchage automatique à une tête avec un débit maximal de 2.700 bouteilles par heure, convient à l'application de bouchons en aluminium sur des bouteilles en verre cylindriques d'un diamètre compris entre 30 mm et 115 mm et d'une hauteur de 160 à 355 mm.

Les bouchons de couronne (ou éventuellement d'autres types de bouchons) sont dosés via un distributeur automatique de vibrations directement sur les bouteilles.

La tête de bouchage est actionnée par un moteur électrique monté sur un curseur avec poulie d'expansion permettant d'augmenter ou de réduire la vitesse de rotation de la tête de filetage s'enfonçant sur les bouchons à fermer grâce à une came en plastique spéciale travaillant au centre. Par conséquent, la répartition des charges se fait de manière équilibrée et garantit une longue durée de vie.

Le changement des pièces et le réglage en hauteur sont rapides et simples, le soulèvement de la tête est mécanique et s'effectue manuellement grâce à un volant fonctionnant sur le réducteur à vis sans fin; des dispositifs de sécurité spéciaux arrêtent immédiatement la machine en cas de problèmes pour éviter les ruptures des bouteilles et toute autre anomalie.

- Bouchage des bouteilles avec des bouchons couronne sur la tourelle de capsulage pneumatique équipée du chargeur de bouchons couronne grande capacité

- Bouchage des canettes avec des bouchons en aluminium sur la sertisseuse rotative

- Trieuse vibrante automatique en acier inoxydable AISI 304; équipé d'un dispositif de surveillance du niveau des bouchons dans la pile

- Goulotte équipée d'un dispositif de surveillance de la présence du bouchon, en acier inoxydable AISI 304

- Tête coiffante avec cône de fermeture à pression pour déformation permanente du capuchon de couronne.

- Dispositif pour enlever la mousse de bière avant le capsulage - il élimine l'oxygène du goulot de la bouteille.

Equipement optionnel (prix sur demande):

- Unité tournante avec deux types de têtes montées sur la même tourelle.

- Têtes spéciales pour: bouchons à visser, bouchons à champignons, bouchons à vin, bouchons en plastique.

IV. Tables rotatives pour le chargement et le déchargement manuels des bouteilles / canettes

V. Convoyeurs pour le transport des bouteilles / canettes entre toutes les unités

- L'ensemble de convoyeurs complet en acier inoxydable AISI 304, avec rouleaux en plastique résistant à l'usure et profilés coulissants.

- Bande transporteuse de type table, fabriquée en acier inoxydable AISI 304 (ou Delrin).

- Les bouteilles sont guidées par des profils de contact en acier inoxydable et en plastique, des garde-corps latéraux réglables en largeur.

- Dispositif d'alimentation pour espacer les bouteilles / bidons par levier pneumatique.

- Dispositif d'alimentation pour centrer les bouteilles / bidons avant chaque opération avec réglage micrométrique de la largeur par volant.

- Dispositif de stabilisation des bouteilles / bidons lors de l'étiquetage et de l'essuyage avec réglage micrométrique en hauteur par volant à main avec vitesse synchronisée à celle des convoyeurs.

- Le dispositif de verrouillage de la porte d'entrée peut être actionné manuellement ou automatiquement.

1ère opération: Chargement des bouteilles ou bidons sur la table rotative d'alimentation (peut être remplacé par un convoyeur d'alimentation)

Les canettes et les bouteilles sont chargées manuellement sur la table d'entrée rotative, puis elles sont automatiquement transportées avec un convoyeur vers le monobloc principal pour être prêtes pour le rinçage, le remplissage et le bouchage.

La table rotative d'entrée peut être éventuellement remplacée par un convoyeur qui transporte les bouteilles et les canettes d'une autre machine.

- Table rotative d'alimentation pour le chargement manuel des bouteilles et bidons - diamètre 800 mm

2ème opération: étiquetage des bouteilles (et bidons, si nécessaire)

Les canettes et les bouteilles sont transportées avec le convoyeur jusqu'à l'unité d'étiquetage pour l'application d'étiquettes auto-adhésives.

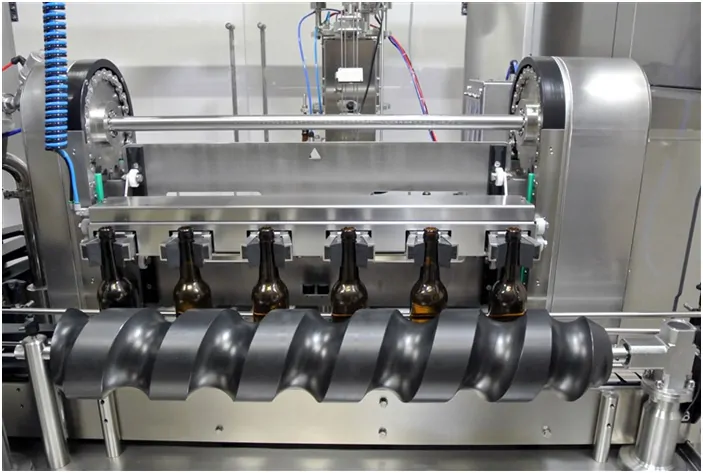

3ème opération: Rinçage des bouteilles ou bidons sur la tourelle de rinçage équipée de six pinces

Les canettes et les bouteilles sont espacées par un escargot d'alimentation pour permettre aux pinces du rinçage de les ramasser.

Une fois que les canettes ou les bouteilles sont dans la bonne position, elles sont ramassées par les pinces et retournées vers la partie arrière du rinçage, où elles sont rincées avec les jets d'eau.

L'eau de vidange est collectée via un collecteur sous les jets, puis peut être évacuée ou recyclée, filtrée et réutilisée selon les besoins (un kit optionnel supplémentaire est nécessaire).

Une fois le cycle de rinçage terminé, les bouteilles et les canettes sont repositionnées sur la bande transporteuse et l'escargot d'alimentation les déplace vers l'unité de remplissage.

4ème opération: Remplissage des bidons et bouteilles sur l'unité de remplissage équipée de vannes de contre-pression électropneumatiques

L'unité de remplissage convient pour le remplissage à contre-pression des bouteilles et des canettes de boissons gazeuses, avec rinçage au CO², avec une contre-pression jusqu'à 3 bars.

Le mécanisme d'alimentation fonctionne selon un mode linéaire pas à pas et déplace six bouteilles ou canettes l'une après l'autre à l'intérieur de l'unité de remplissage pour être positionnées une bouteille / boîte vers chaque vanne de remplissage.

Lorsque les six bouteilles / canettes ont atteint leur position de remplissage correcte, les cylindres pneumatiques sous chaque valve soulèvent les bouteilles / canettes et les mettent en contact direct avec les valves de remplissage, scellant le goulot.

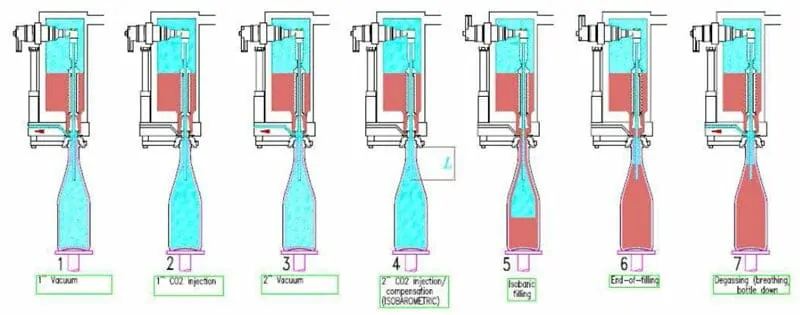

Phases du processus de remplissage des bouteilles (valable également pour les canettes)

| 1ère phase | Première pré-vide | Après le soulèvement de la bouteille, la pompe à vide démarre - évacuant l'air de la bouteille |

| 2ème phase | Première injection de CO2 | Le tuyau d'aspiration est fermé et l'injection de CO2 commence - remplissage de la bouteille de CO2 |

| 3e phase | Deuxième pré-vide | La valve pour le CO2 se ferme et la pompe d'aspiration démarre - évacuation du CO2 de la bouteille |

| 4ème phase | Deuxième injection de CO2 | Le tuyau d'aspiration reste ouvert pendant très peu de temps pendant que le CO2 s'ouvre, puis il est fermé |

| 5ème phase | Remplir la boisson | Lorsque la pression à l'intérieur de la bouteille est identique à celle du réservoir de remplissage supérieur, les vannes de remplissage sont ouvertes et le processus de remplissage de la bouteille commence |

| 6ème phase | Fin du remplissage | Lorsque le remplissage de la bouteille est terminé, après une courte pause, le snift est ouvert pour le dégazage de la bouteille. |

| 7ème phase | Dégazage | La valve électromécanique s'ouvre et dégaze la bouteille |

Tous les cycles mentionnés ci-dessus sont réglables et enregistrables dans l'automate, de sorte qu'ils puissent être vérifiés et utilisés à l'avenir.

5ème opération: Bouchage des bouteilles et canettes

- Bouchage des bouteilles avec des bouchons couronne sur la tourelle de capsulage pneumatique équipée du chargeur de bouchons couronne grande capacité

- Bouchage des canettes avec des bouchons en aluminium sur la sertisseuse rotative

Une fois remplies, les boîtes sont éloignées de la roue en étoile de remplissage et transportées par le convoyeur de bouteilles vers la sertisseuse de boîtes.

Au cours de ce trajet, un distributeur de couvercles place un couvercle sur chaque boîte qui passe en dessous.

Juste avant de ramasser le couvercle, il est possible d'ajouter un dispositif de fobbing pour éliminer tout air à l'intérieur du col de la canette (en option).

Dans la partie supérieure du distributeur de couvercle, il y a une tourelle tournante avec 6 cylindres d'alimentation de couvercle. Les bouteilles peuvent être retirées et remplies à mesure que les couvercles sont épuisés. Les bouteilles sont remplies hors ligne, prêtes à être installées rapidement à intervalles réguliers. Chaque cylindre peut contenir jusqu'à 300 couvercles chacun, offrant environ une heure d'autonomie totale de production avec les 6 cylindres pleins.

Des kits supplémentaires de bouteilles en acier inoxydable sont disponibles en option pour réduire le temps d'arrêt entre les recharges.

Lorsque la boîte avec le couvercle (maintenant dans une position correcte), est sous la tête de sertissage des boîtes, un piston pneumatique soulève la boîte, tandis que les deux rouleaux de sertissage se déplacent pour sceller l'extrémité de la boîte sur le corps de la boîte.

La canette est maintenant prête à être emballée.

Unité de bouchage de bouteilles :

Unité de bouchage de bouteilles (bouchons ROPP) – en option :

Cans seamer:

6ème opération: laver les bouteilles / canettes pleines

Les bouteilles / canettes pleines sont lavées pour éliminer la mousse résiduelle de l'extérieur des bouteilles / canettes.

7ème opération: Déchargement des bouteilles ou bidons pleins de la table rotative de sortie (peut être remplacé par un convoyeur de sortie)

Les canettes et les bouteilles sont déchargées manuellement de la table de sortie rotative.

La table rotative de sortie peut être éventuellement remplacée par un convoyeur qui transporte les bouteilles et les canettes pleines vers une autre machine.

Panneau de commande (écran tactile):

Assistance à distance via le service Internet

Interface IHM interactive sur automate OMRON pour la surveillance de l'avancement de la production sur site, la gestion de la production, le contrôle & et l'assistance à distance.

Le système permet à notre technicien d'être directement en contact avec nos clients en cas de problème.

La communication bidirectionnelle entre la machine et le système à distance permet de voir en temps réel si l'opérateur travaille correctement sur l'écran tactile, et peut être utilisée pour contrôler la machine de notre côté pour une intervention en temps réel (si nécessaire, pour la demande du client).

Équipement optionel :

I. Tunnel pasteurisateur (1500 bouteilles par heure)

Nous vous recommandons de commander la ligne de remplissage avec un tunnel de pasteurisation dont l'objectif principal est de pasteuriser le produit à l'intérieur des canettes ou des bouteilles à la température souhaitée, ce qui doit assurer une bonne stabilité microbiologique de la boisson produite (processus de traitement thermique).

Descriptif du chantier :

La construction de la machine est entièrement réalisée en acier inoxydable AISI 304. Cela signifie qu'il n'y a pas de pièces en fonte, en fer ou en acier au carbone. Le résultat de ce fait important est la construction, qui permet une longue durée de vie de la machine et correspond aux normes de l'industrie de la production alimentaire. La machine est conçue comme monolithe.

** La photo est symbolique (un pasteurisateur réel peut être de conception différente)

La caractéristique de construction importante est également l'exécution entièrement sanitaire. La construction est entièrement soudée. Cela signifie que pratiquement toutes les pièces en contact avec l'eau pulvérisée sont étanches (il n'y a aucun point qui ne serait soudé que par points). De plus, à partir des surfaces extérieures, la majorité des soudures est soudée en continu, ce qui réduit la possibilité de charge d'impuretés.

La construction est conçue (en particulier à l'intérieur mais aussi à l'extérieur) de manière à ce que, dans la mesure du possible, toutes les surfaces soient inclinées, de sorte qu'il n'y a aucune possibilité que l'eau soit retenue et que les micro-organismes aient la chance de se développer. De cette façon, nous assurons que l'espace intérieur de la machine reste plus longtemps intact et sera toujours sans mauvaise influence d'odeur, de moisissures, etc. À l'extérieur, le toit du pasteurisateur est également incliné, ainsi que le dessus des réservoirs d'eau. Cela garantit qu'après le nettoyage externe de la machine, tous les résidus d'eau potentiels s'égouttent sur le sol.

La prochaine caractéristique de construction importante est la minimisation des réservoirs d'eau sous chaque zone, ce qui permet qu'une quantité minimale d'eau se trouve à tout moment à l'intérieur du pasteurisateur. Par conséquent, une quantité minimale d'eau est évacuée chaque fois que l'eau à l'intérieur du pasteurisateur doit être remplacée.

Dans un cas concret, un pasteurisateur à un étage est prévu pour la tâche du projet. La construction du pasteurisateur est conçue de manière à ce que plusieurs trous d'homme supérieurs et latéraux soient disponibles pour une approche facile de l'intérieur pour la supervision et la maintenance.

Le dessus du pasteurisateur est recouvert de couvercles amovibles pour des raisons d'inspection et d'entretien.

** La photo est symbolique (un pasteurisateur réel peut être de conception différente)

Chaque piscine a sa propre porte pour le nettoyage du tunnel et une sortie centrale pour l'eau. Toutes les piscines sont équipées de doubles tamis filtrants mécaniques afin d'éviter que les particules de saleté présentes dans l'eau ne se dirigent vers les buses et ne les obstruent.

Des portes d'inspection en acier inoxydable sont installées à l'entrée et à la sortie du pasteurisateur.

Système de convoyage du pasteurisateur :

Le pasteurisateur tunnel est équipé d'un tapis de transport principal indépendant. La largeur de la bande de transport est d'environ 1 mm.

Les pièces composant le pasteurisateur sont également des convoyeurs d'alimentation et de décharge (environ 1.500 mm de l'alimentation ou de la décharge du pasteurisateur), avec entraînement par moteur électrique et contrôleur de fréquence.

La courroie principale fonctionne sur des guides de support (rayures d'usure). La construction est indiquée sur la photo ci-dessous - parallèlement à chaque module, d'autres modules différents ont des bandes d'usure déplacées (en regardant du point de vue des modules "voisins") afin d'empêcher les canettes ou les bouteilles de tomber. Avec cela, il est assuré que la plate-forme est adéquate et que dans chaque position, les boîtes ou les bouteilles sont stables et qu'il n'y a aucune possibilité de tomber à l'intérieur du pasteurisateur.

Pompes et système de buses :

Le pasteurisateur tunnel est équipé d'un nombre approprié de piscines (10) et de pompes centrifuges qui transportent l'eau vers les buses. Les pompes (les pièces en contact avec l'eau sont en inox) sont protégées du travail à sec par des sondes de niveau dans les bassins.

Les pompes principales sont conçues pour assurer un débit d'env. 6,5 m3/h. Les pompes de support peuvent avoir un débit différent en fonction de l'objectif.

La pulvérisation d'eau de traitement à l'intérieur du pasteurisateur est préformée par un registre de buses placé sur le dessus de la machine. Les buses produisent un fin brouillard d'eau qui assure un transfert adéquat de l'énergie thermique. Les buses sont en matière plastique.

Le type de buses utilisé est très simple à entretenir grâce au système de fixation facile sur les tuyaux de distribution.

Les buses sont montées latéralement (tangentiellement) sur chaque rampe de pulvérisation. Cela réduit la possibilité de blocage.

La distance standard entre les registres de buses et la bande principale est de 400 mm.

Instrumentation, contrôle et automatisme :

Le pasteurisateur tunnel est équipé de multiples éléments de sécurité ainsi que d'un logiciel de qualité et à jour qui permet un contrôle simple de toutes les fonctions du pasteurisateur.

La machine proposée a installé les équipements de mesure et de régulation suivants :

- Correction automatique du niveau d'eau (les réservoirs d'eau ont des sondes de niveau installées et en cas de niveau d'eau trop bas, l'eau est dosée automatiquement)

- Régulation automatique de la température (le système est équipé d'un système de régulation à l'entrée vapeur/eau chaude qui alimente le pasteurisateur en vapeur/eau chaude en fonction des besoins réels)

- Contrôle automatique de la surcharge des boîtes sur le tapis principal (un capteur inductif installé sur les convoyeurs extérieurs arrête le convoyeur d'alimentation en cas de pression trop importante)

- Le contrôle et la gestion du tunnel de pasteurisation sont exécutés via un ordinateur PLC et un écran tactile. L'armoire de commande électrique est fournie en exécution en acier inoxydable et elle est de classe IP 65.

Le panneau de commande est installé sur l'armoire électrique principale et est basé sur le système informatique industriel Siemens.

Le pasteurisateur est équipé de notre propre logiciel développé. Le logiciel est conçu de manière à permettre un contrôle automatique et une vue d'ensemble du processus de pasteurisation complet. Les paramètres de processus sont visualisés et affichés sur une interface conviviale. Le logiciel enregistre et visualise également toutes les alarmes de processus.

Le logiciel est protégé par mot de passe pour différents niveaux (administrateur, opérateur et maintenance).

Une partie standard de notre logiciel est également appelée programme "d'ébullition", permettant un assainissement périodique complet de la machine. Ce programme permet la stérilisation thermique du système complet. Les détails sur les températures et les durées doivent être convenus avec un client.

Lors du démarrage, deux recettes sont prévues pour être mises en service. Toutes les recettes supplémentaires font l'objet d'un coût supplémentaire.

Matériaux utilisés, qualité et normes des composants :

- La construction du tunnel et les tuyaux de construction sont fabriqués en matériau AISI 304.

- Les joints de canalisation sont en matériau EPDM

- Le profil des guides est en polyéthylène UHMWPE placé sur des guides en acier inoxydable.

- Tous les joints (qui ne sont pas définis différemment) sont en matériau EPDM, sur graphite vapeur.

Composants utilisés :

- Escarpins : LOWARA

- Composants électro : SCHNEIDER ELECTRICS

- Ordinateur automate : SIEMENS

- Panneau de commande tactile : SIEMENS

- Equipement de mesure et de régulation : E&H

- Chemins de câbles en acier inoxydable forme G et U, filet sans couvercle supérieur

- Tout l'acier inoxydable est acheté en Europe avec des certificats selon EN 10204

REMARQUE:

L'ajout de produits chimiques dans l'eau du pasteurisateur tunnel doit respecter la résistance de ces matériaux et doit être garanti par le distributeur de produits chimiques local !

Contrôle PU actif dynamique

Le contrôle dynamique du PU (nombre d'unités de pasteurisation) permet qu'en aucun cas le produit ne soit sur-pasteurisé. La plate-forme du système est une déviation virtuelle du pasteurisateur sur plusieurs rangées, ce qui nous permet de toujours surveiller dans quelle position se trouvent les boîtes à l'intérieur du pasteurisateur. En cas d'arrêt, le système réagit de manière à ce que la bande principale à l'intérieur du pasteurisateur soit arrêtée et le refroidissement des canettes dans les zones de surchauffe et de maintien commence avec l'intention de réduire la température du produit en dessous du point de coupure PU (pour la bière est calculé à 70°C). Notre logiciel surveille la durée de l'arrêt pendant tout le temps et sur la base d'une large gamme de coefficients de transfert de chaleur, nous savons exactement combien de temps nous avons besoin pour refroidir afin de refroidir le produit en dessous de la température de coupure du PU et après que l'arrêt soit rejeté, nous savons exactement combien de temps nous avons besoin pour rétablir le régime de température qui était en fonction avant l'arrêt et pour redémarrer le tapis principal.

Ce qui est important, c'est que le contrôle PU actif dynamique ne s'arrête pas là. Pour chaque arrêt, il est normal que le produit reçoive plus de PU que prévu dans des conditions équilibrées. Cela signifie que pour les températures de processus ultérieures, les points de consigne des zones de température suivantes sont abaissés afin d'atteindre le PU défini (à l'intérieur des tolérances convenues). Cela se produit également en cas d'arrêts multiples qui se succèdent et en aucun cas, le produit ne peut sortir sur pasteurisé (bien sûr, la sous-pasteurisation n'est pas possible non plus).

Grâce à la technologie de contrôle actif dynamique du PU, nous pouvons fournir un processus de pasteurisation parfait avec un impact minimal sur les caractéristiques organoleptiques du produit.

Processus standard :

• Le contrôle et la régulation automatiques du PU sont basés sur un logiciel précis qui calcule (et surveille la position exacte des boîtes à l'intérieur du pasteurisateur) la quantité actuelle d'unités de pasteurisation reçues.

• En cas d'arrêt sur la ligne, le pasteurisateur commence à refroidir dans les zones requises (zones de surchauffe et de maintien) dans le but de réduire la température du produit en dessous du point de consigne PU. Ceci est obtenu afin d'éviter un surdosage avec les PU.

• Lorsque l'arrêt sur la ligne est annulé, le logiciel recalcule à nouveau la température nécessaire de l'eau de pulvérisation afin d'atteindre le régime avant l'arrêt.

• Le régime de température nécessaire est projeté sur la base des échantillons reçus, remplis d'un produit de boisson individuel. Dans notre pasteurisateur de laboratoire, tous les contrôles seront effectués avant le début de la fabrication du système approprié.

Registraire E&H

Enregistreur E&H série RSG RSH offre l'enregistrement, la visualisation et la surveillance sans papier de toutes les valeurs de processus cruciales en même temps.

Il est prévu que le module soit monté sur l'armoire électrique du pasteurisateur. Toutes les données enregistrées sont archivées sur carte SD et peuvent être utilisées ultérieurement.

Ecograph offre une possibilité de connexion Ethernet à l'ordinateur local, permettant le transfert des données enregistrées à des fins de surveillance des paramètres de réduction en temps réel.

L'ordinateur local et la connexion Ethernet ne font pas partie de la fourniture et leur garantie est l'obligation du client.

Dosage de produits chimiques

Afin de préserver le plus longtemps possible l'eau de traitement stockée à l'intérieur du tunnel tout en réduisant les risques de corrosion des bidons, nous proposons en option un système préinstallé pour le dosage des produits chimiques - les solutions chimiques anticorrosives biocides &.

Le dosage des deux produits chimiques est effectué par deux pompes séparées et se fait directement en ligne avec l'aide d'un débitmètre. La quantité exacte de produits chimiques dosés dans l'eau peut être réglée sur les pompes, tandis que le dosage est alors exécuté automatiquement. En plus des pompes, un interrupteur de niveau flottant est également fourni (si le niveau de produits chimiques dans les bidons devient bas, la machine signale une alarme).

Le système est prévu pour doser la solution biocide à 80 ppm et la solution anticorrosion à 25 ppm . Si différentes concentrations de produits chimiques sont nécessaires, cela doit être convenu au début du projet.

Remarque : si le client décide d'installer son propre matériel pour le dosage des produits chimiques, il est nécessaire de suivre les instructions d'un fabricant concernant le type de produits chimiques et leurs concentrations. Dans le cas contraire, des éléments de la machine peuvent être endommagés.

UPS

UPS

L'onduleur fournit une alimentation de secours à une machine lorsque la source d'alimentation d'entrée ou l'alimentation secteur tombe en panne ou est interrompue. Il garantit que le processeur et l'IHM restent alimentés, de sorte que tous les paramètres cruciaux ne soient pas perdus. Ceci est particulièrement avantageux dans le cas des pasteurisateurs avec contrôle PU actif, où la production peut être redémarrée de manière beaucoup plus précise avec des valeurs PU exactes.

Armature d'évacuation des condensats

Dans le cadre de l'équipement de base, la machine est fournie avec une vanne d'arrêt manuelle, une pièce de nettoyage à la vapeur et un manomètre sur la conduite de vapeur. En tant que mise à niveau optionnelle, nous vous proposons une armature supplémentaire sur la conduite de condensat, qui offre une connexion facile et simple en un seul point, tout en offrant simultanément une maintenance pratique.

L'étendue de la fourniture comprend :

- Purgeur de vapeur à flotteur sphérique (1 pc)

- Purgeur de vapeur thermostatique (1 pièce)

- Clapet anti-retour (2 pièces)

- Vannes à bille manuelles (4 pièces)

- Matériel de tuyauterie supplémentaire

Équipement de réduction de pression de vapeur

Si la pression de la vapeur sur le site est supérieure à 3,0 barg, un équipement de réduction de la pression de la vapeur est nécessaire. Dans le cadre de la livraison, nous vous offrons :

• Soupape de réduction de pression de vapeur (1 pc)

• Soupape de sécurité (1 pièce)

• Matériel de tuyauterie supplémentaire.

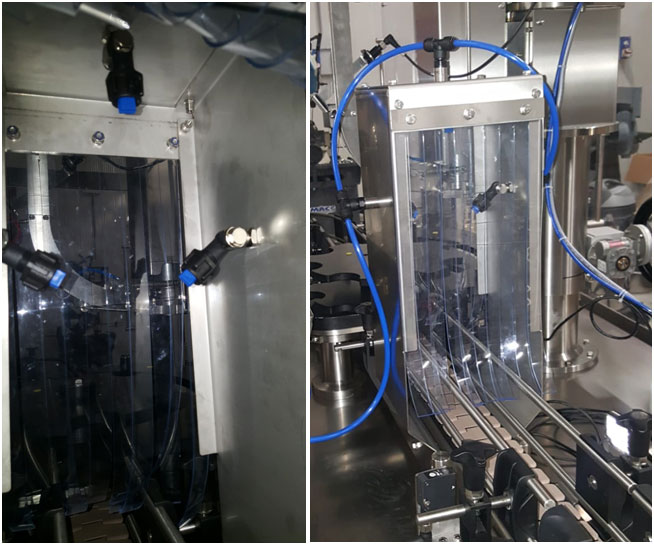

II. Retourneurs de canettes 180°

Equipement pour retourner les bidons à 180°. Fabriqué en PE fraisé – destiné à être installé sur le convoyeur.

III. Tunnel de séchage

Machine pour sécher les surfaces des bouteilles/canettes, avant le codage par lots et l'emballage.

- Turbines pour la production d'air comprimé/réchauffé à 45°/ 50°C

- Deux distributeurs d'air en acier inoxydable A304 pour sécher le corps des bouteilles et des canettes réglables en hauteur, profondeur et inclinaison positionnés de manière transversale

- Double convoyeur fonctionnant à différentes vitesses pour la rotation des bouteilles tout au long du processus de séchage

- Châssis en acier inoxydable A304 pour le confinement des moteurs

- Gardiennage de sécurité conforme aux règles CE

- Tableau électrique avec boutons de commande

- Interrupteur pour l'allumage et l'extinction des turbines

IV. Machine à sceller les cartons avec le ruban PVC

Fermeuse de boîtes en carton à réglage manuel semi-automatique en fonction des différentes tailles de boîtes en carton qui applique deux bandes de ruban adhésif « U » sur la ligne médiane supérieure et inférieure des boîtes.

Le réglage et l'utilisation de SK1 sont intuitifs, simples et rapides.

La machine est construite conformément aux normes de sécurité CE actuellement en vigueur.

Porte-bobine de 2000 mètres.

Rouleaux de compression des volets (en option).

Guides latéraux des boîtes en carton réglables.

Bouton d'arrêt d'urgence verrouillé.

Cadence moyenne : 700/900 cartons par heure.

| Dimensions de la boîte à utiliser avec la machine | minimal | maximale |

| longueur | 150 mm | 150 mm |

| largeur | 140 mm | 500 mm |

| la taille | 110 mm | 500 mm |

V. Banderoleuse semi-automatique

Banderoleuse semi-automatique

- Diamètre plateau tournant 1650 mm

- Charge 200 kg maxi

- Cellule photoélectrique à capteur haut de palette

- Frein mécanique

- Rampe de déchargement des palettes

VI. Le système CIP

Système CIP semi-automatique avec deux réservoirs pour produits chimiques

La machine CIP se compose de :

1er réservoir :

Acier inoxydable AISI 304 L, capacité 150 Lt, serpentin en acier inoxydable pour chauffage électrique, pieds de support en acier inoxydable pour eau chaude + détergent.

2ème Réservoir :

Acier inoxydable AISI 304 L, capacité 150 Lt, pieds de support en acier inoxydable pour eau de rinçage froide.

Jeu de vannes papillon manuelles – inox, type sanitaire.

Pompe centrifuge pour le nettoyage, acier inoxydable, capacité

Châssis en acier inoxydable, avec pieds de support réglables, sur lequel sont assemblés et connectés les équipements mentionnés ci-dessus.

Liste de prix

CONFIGURATION DE BASE

|

|

| DESCRIPTION |

PRIX EN EURO |

| HYBRID EPV 6611 Monobloc automatique avec groupe de rinçage, groupe de remplissage, groupe de fermeture des bidons, comprenant pièces pour un format de bidons + pièces pour flacon un format et capsules couronne Ø26mm | Sur demande |

| Unité de bouchage de bouteille maintenant incluse dans le monobloc avec des pièces pour un format de bouteille et un bouchon couronne Ø26mm | Sur demande |

| Bouteilles / gobelets factices pour le processus CIP - pour nettoyer les vannes de remplissage des bouteilles | Sur demande |

| Bouteilles / gobelets factices pour le processus CIP - pour le nettoyage des vannes de remplissage des canettes | Sur demande |

| Kit de lavage haute température à 85 ⁰C - pour solution caustique chaude CIP pour le nettoyage interne | Sur demande |

| Jeu de pièces remplaçables pour l'adaptation de l'unité de rinçage à l'utilisation avec les bouteilles - pinces à bouteilles | Sur demande |

| Jeu de pièces remplaçables pour l'adaptation de l'unité de rinçage à l'utilisation avec les bouteilles - rouleau à vis sans fin d'alimentation | Sur demande |

| Jeu de pièces remplaçables pour l'adaptation de l'unité de remplissage à l'utilisation avec les bouteilles - vannes de remplissage | Sur demande |

| Jeu de pièces remplaçables pour l'adaptation de l'unité de remplissage à l'utilisation avec les bouteilles - roue en étoile | Sur demande |

| Ensemble de tuyaux de remplissage pour un format de bouteilles en verre | Sur demande |

| 2pcs des retourneurs de canettes (tournant les canettes à 180°) | Sur demande |

| Étiqueteuse linéaire autocollante pour l'application d'étiquettes enveloppantes sur des boîtes ou des bouteilles | Sur demande |

| Alarme pour fin de bobine d'étiquettes | Sur demande |

| Feu de signalisation pour le travail en conjonction avec alarme | Sur demande |

| Codeur de date à jet d'encre intégré à l'étiqueteuse | Sur demande |

| Tunnel pasteurisateur 1200 bouteilles par heure | Sur demande |

| Tunnel de séchage | Sur demande |

| Souffleur pour le séchage du dessus des canettes et des bouteilles | Sur demande |

| Souffleur pour le séchage du fond des canettes et des bouteilles | Sur demande |

| Rotation des canettes et des bouteilles pendant la phase de séchage à l'aide d'une double chaîne à différentes vitesses | Sur demande |

| Machine à sceller les cartons avec le ruban PVC | Sur demande |

| Alimentation des rouleaux fous en carton de 2000 mm pour l'emballage en carton | Sur demande |

| Rouleaux extensibles libres pour une accumulation de garniture de finition de 1500 mm à 4500 mm | Sur demande |

| Banderoleuse de palettes semi-automatique | Sur demande |

| Le système CIP | Sur demande |

| Système de convoyage | Sur demande |

| Plateaux à drainage | Sur demande |

| Table d'accumulation de bidons bidirectionnelle 2000x1055mm (sans automatisation) derrière le tunnel tunnel de pasteurisation | Sur demande |

| Automatisation de la table bidirectionnelle avec panneau de commande Capteurs & pour le chargement/déchargement automatique des bouteilles et canettes | Sur demande |

| Prix EXW total de la configuration recommandée | Sur demande |

| OPTIONS POUR LE MONOBLOC PRINCIPAL (UNITÉ DE RINÇAGE, UNITÉ DE REMPLISSAGE, CANS SEAMER) | |

| DESCRIPTION | PRIX EN EURO |

| Boucheuse ROPP – un seul format 28×15 ROPP (à la place de la boucheuse couronne) | Sur demande |

| Clapet anti-retour pour une conduite d'entrée de boisson | Sur demande |

| Joints de rechange pour les six vannes de remplissage | Sur demande |

| Dispositif Fobbing avant l'application du couvercle - eau chaude à fournir par le client | Sur demande |

| Dispositif de pulvérisation après l'opération de bouchage des boîtes / bouteilles pour laver la surface extérieure des boîtes / bouteilles sans excès de mousse | Sur demande |

| Modem avec connexion Ethernet pour l'assistance logicielle à distance | Sur demande |

| Ensemble de pièces à manipuler avec format de canettes supplémentaires (diamètre différent) | Sur demande |

| Six tuyaux de niveau de remplissage supplémentaires - requis pour chaque niveau de remplissage de canettes / bouteilles supplémentaires | Sur demande |

| Parties en contact avec le produit en acier inoxydable AISI 316 pour la manipulation du cidre | Sur demande |

| Nivellement automatique automatique | Sur demande |

| Pièces remplaçables pour la manipulation avec différentes boîtes: magasin d'extrémité de boîtes, unité de distribution, tête de sertissage de boîtes | Sur demande |

| Pompe pneumatique à membrane en acier inoxydable avec raccords de tuyauterie d'entrée | Sur demande |

| Doseur d'azote liquide avant la distribution du couvercle de la boîte (nécessaire pour le remplissage de produits non gazeux) | Sur demande |

| Rinçage en circuit fermé avec bac tampon, système de filtration Pompe de relance produit & (pour rinçage à l'acide peracétique) spécifications entrée de gamme pour bac 20 litres | Sur demande |

| OPTIONS POUR L'UNITÉ DE BOUTEILLE DE BOUTEILLE | |

| DESCRIPTION | PRIX EN EURO |

| Pièces à manipuler avec des bouteilles de diamètre supplémentaire | Sur demande |

| Dispositif de contrôle du niveau des bouchons dans le bol d'alimentation des bouchons | Sur demande |

| Dispositif pour détecter la présence du bouchon sur le flacon à la sortie de la machine | Sur demande |

| Injection de CO² dans le goulot du flacon avant le bouchage avec une couronne | Sur demande |

| Pièces à manipuler avec des bouchons couronne de 29 mm de diamètre | Sur demande |

| OPTIONS POUR LE TUNNEL PASTEURISATEUR | |

| DESCRIPTION | PRIX EN EURO |

| Contrôle PU dynamique | Sur demande |

| Registraire E&H | Sur demande |

| UPS | Sur demande |

| Dosage de produits chimiques | Sur demande |

| Armature d'évacuation des condensats | Sur demande |

| Réduction de la pression de vapeur | Sur demande |

| Maintenance à distance | Sur demande |

Services optionnels:

I. Travaux d'installation sur place …. Sur demande

Le prix est valable pour tous les pays de l'Union Européenne. Le prix comprend sept jours de travail (+ deux jours de déplacement) de deux spécialistes sur place – montage et mise en route du matériel.

Le prix ne comprend pas: les frais de transport et d'hébergement des travailleurs. Sera calculé individuellement.

II. Travaux d'installation assurés par le client (avec notre assistance à distance) …. Sur demande

Voulez-vous économiser votre argent? Êtes-vous techniquement compétent et n'avez pas peur des défis? Les réglementations strictes en matière d'hygiène de votre pays n'autorisent-elles pas la visite d'un technicien spécialisé d'un pays étranger? N'ayez pas peur d'utiliser le service d'assistance à distance.

Comment se déroule l'installation de la ligne de remplissage par notre client, à l'aide de notre assistance à distance?

1.) Le client positionne toutes les machines et les connecte à l'alimentation guidée par notre liste de contrôle.

2.) Une fois que les photos ont été envoyées de l'achèvement de la phase préliminaire, nous procédons au démarrage et à la mise en service.

3.) Tout d'abord, nous connectons l'API de la machine via Internet à notre console de service dans notre usine - cela permet à notre gestionnaire de service de visualiser et de contrôler votre API sur un écran distant, comme s'il était devant la machine en personne.

4.) Nous organisons ensuite une conférence téléphonique Microsoft Teams, l'un de vos employés tenant la caméra et les autres travaillant selon les instructions de notre technicien.

5.) Après seulement 3 à 5 jours d'installation et de configuration, les premières bouteilles ou canettes en verre pleines quitteront votre ligne de remplissage.

Vidéo:

UPS

UPS

Avis

Il n'y a pas encore d'avis.