Kuvaus

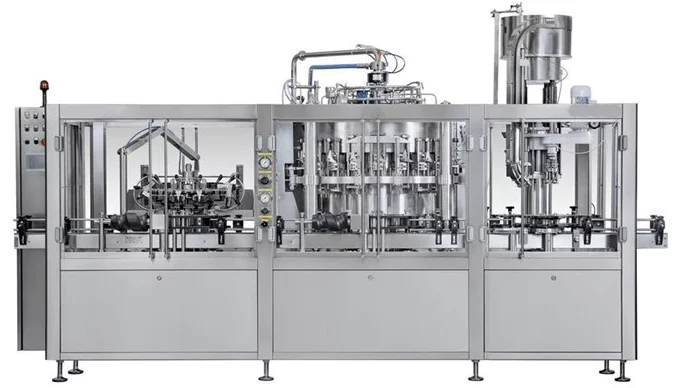

Automaattinen pullontäyttölinja BFL-MB2000TP on täysin varustettu täyttötekniikka, jonka tuotantokapasiteetti on jopa 2000 pulloa (0,33L) tunnissa, tunnelipastöroijalla. Se koostuu seuraavista komponenteista ja lohkoista:

- Automaattinen yksiosainen kone lasipullojen huuhteluun, täyttämiseen ja korkkiin.

- Osien sarja huuhtelua, täyttöä ja sulkemista varten lasipulloissa automaattisessa päälohkossa - sarja muuttaa päämonoblokkikoneen toimintoja käytettäväksi lasipullojen kanssa.

- Erityinen CIP-pullo laitteen täydelliseen puhdistamiseen ja puhdistamiseen suljetussa tilassa.

- Korkean lämpötilan pesusarja laitteen kuumalle sisäpuhdistukselle 85 ⁰C: n lämpötilassa käyttämällä emäliuosta.

- Lineaarinen etikettiyksikkö paperitarrojen kiinnittämiseen pulloihin.

- Valosolu, jotta vältetään pullon juuttuminen ulos merkintäyksiköstä.

- Kooderi integroitu merkintäyksikköön täyttöpäivän tulostamiseksi.

- Tunnelipastöritin

- Kuivatustunneli

- Pahvipakkauskone PVC-teipillä

- Puoliautomaattinen lavan käärintä

- CIP-järjestelmä

- Pyöreä pöytä pullojen asettamiseksi.

- Pyöröpöytä täydellisten pullojen keräämiseen ennen purkamista (Ø800mm).

- Kuljetinjärjestelmä kaikkien yksiköiden kytkemiseen toisiinsa.

Pullon täyttölinja on suunniteltu käytettäväksi vain yhden työntekijän kanssa.

tekniset parametrit

- Juomatuote: Hiilihapotetut juomat, kuten olut, siideri, kuohuviini jne.

- Pullotyyppi: Lasipullot

- Pullojen suljintyyppi: Kruunukorkit Ø 26 mm

- Pulloiden huuhteluasentojen lukumäärä: 16

- Pullojen täyttöventtiilien lukumäärä: 16

- Pullon korkkipäiden lukumäärä: 1

- Huuhtelujärjestelmä: vedellä - yksivaiheisella vedenkäsittelyllä

- Täyttöjärjestelmä: elektropneumaattiset, isobaariset täyttöventtiilit

- Täyttölämpötila: 0-2 ° C

- CO2-pitoisuus: enintään 5,5 g / l.

- Paine: enintään: 2.0 bar - 2.5 bar

- Pullon vakiomitat: Halkaisija min. 50 mm / maks. 100mm, korkeus min. 180 mm / maks. 340 mm

- Koneen kierto: myötäpäivään

- Nopeuden säätö: elektroninen, taajuusmuuttaja

- Valokennot, joissa on automaattinen käynnistys / pysäytysjärjestelmä: sijoitettu tuloon ja poistumiseen

- Suositeltava vähimmäispinta-ala: P x L: 8000mm x 6000mm

- Kapasiteetti: jopa 2000 bph (pullot 330 ml) / jopa 1600 bph (pullot 500 ml)

Pullontäyttölinja koostuu seuraavista pääyksiköistä:

I. Automaattinen yksiosainen yksikkö pullojen huuhtelua, täyttöä ja korkkia varten

Malli DPS 16-16-1

Malli DPS 16-16-1

Laadukas yksiosainen kone, joka on suunniteltu lasipullojen huuhteluun ja isobariseen täyttämiseen. Pitkä käyttöikä erityisen kaksoiskaasunpoistomme ansiosta, jossa on 16 sähköpneumaattista täyttöventtiiliä huuhtelu- ja täyttöprosesseja varten.

Pääominaisuudet ja tekniset parametrit:

- Toimintakapasiteetti: 2800 b/hx 330 ml (riippuen juoman lämpötilasta)

- Pullon halkaisija: 55-100 mm

- Pullon korkeus: 220-360 mm

- Pullon sisähalkaisija: min. 17 mm – TÄYTTÖVENTTIILI « DPS»

- Pyörimissuunta: myötäpäivään

Laitteet yhdelle pullon halkaisijalle, mukaan lukien tulo- ja ulostulotähti, pullon huuhtelu, pullon täyttö, pullonkorkkilaitteet ja pullonohjaimet.

Ruostumattomasta teräksestä valmistettu kaappi sähköisellä ohjaustaululla.

Moottorointi asynkronisella kolmivaihemoottorilla invertterillä.

Sähköinen korkeudensäätö huuhteluyksikössä, manuaalinen korkeudensäätö täyttö- ja korkkiyksikössä.

PLC-järjestelmä 7 tuuman kosketusnäytöllä kaikkien vakiotoimintojen ohjaamiseen.

Täyttötasoa voidaan säätää vaihtamalla tasoputkea.

Ruostumattomasta teräksestä valmistettu tukirakenne. Täydelliset tukisuojakotelot ruostumattomasta teräksestä ja pulttilukitus.

Säiliöt, venttiilit ja kaikki tuotteen kanssa kosketuksissa olevat osat on valmistettu kokonaan ruostumattomasta teräksestä AISI 304.

Pullojen tähtituki ruostumatonta terästä. Tähdet, ohjaimet ja tähdissä olevat pullonpidikkeet on valmistettu polyeteenistä.

Suojaus ikkunatyyppisillä aukoilla, joka koostuu ruostumattomasta teräksestä ja läpinäkyvästä polykarbonaatista tehdystä laatikkomaisesta tukikehyksestä.

Kaikki tiivisteet ja osat on valmistettu muovista, kaikki juomatuotteeseen koskettavat osat on valmistettu EU:n elintarvikejalostusdirektiivien mukaisista materiaaleista.

Tuki lepää jaloilla, joita voidaan säätää erittäin vastustavilla teräsruuveilla.

Ruostumattomasta teräksestä valmistettu pullon kuljetushihna teräsketjulla, jossa sisään- ja ulostulo koneen vastakkaisissa päissä.

Suositeltu toimintakapasiteetti tässä pullontäyttölinjassa:

- Jopa 2000 kpl 0.3 lt -pulloja tunnissa

- Jopa 1600 kpl 0.5 lt -pulloja tunnissa

Kone sisältää:

- 6-venttiilinen huuhtelulaite pulloille

- 6-venttiilinen pullojen täyttöyksikkö

- Yksipäällinen päällinen kruunukorkille Ø 26 mm

Huuhteluyksikkö

Huuhteluyksikkö

- Huuhteluyksikkö, mukana 16 tarttujaa vakiokiinteillä suuttimilla.

- Pullon tartuntapehmusteet voivat olla helposti nopean kokoonpanon ja purettavissa.

- Pullon huuhtelumoduulin mukana toimitetaan yksivaiheinen huuhteluvesi

- Sähköventtiili huuhtelunesteen automaattiseen ohjaukseen. Venttiili pysäyttää juoksuputken virtauksen aina, kun kone pysähtyy ja käynnistää sen koneen uudelleenkäynnistyksen yhteydessä.

- Manuaalinen tornin korkeuden säätö

Huuhtelutorni on varustettu seuraavilla ominaisuuksilla:

Torni on kokonaan rakennettu antioksidanttisista ja itsevoitelevista materiaaleista ja teräksestä.

Jakeluasema on varustettu sulkulaitteella siltä varalta, että pullot tai säiliöt eivät ole paikalla.

Hoitoaikoja voidaan säätää.

Tarraimen leuat on valmistettu pullonpidikkeistä, jotka on muotoiltu pulloprofiilin tai huuhdeltavan säiliön profiilin mukaan.

Täyttöyksikkö

- Vastapainetäyttöyksikkö, mukana 16 elektropneumaattista venttiiliä, jotka soveltuvat oluen täyttämiseen lasipulloihin

- Täyttötornissa on säiliö, jossa on peilipintainen sisäpinta ja tasonsäätöanturi

- Täyttöasteen tarkkuus +/- 2mm

Kuinka täyttöyksikkö DPS-täyttöventtiileillä toimii:

- Kaksinkertainen esievakuointi, kompensointi ja lopullinen tasoitus inertillä kaasulla.

- Kun pullo on automaattisesti asetettu suoraan täyttösuuttimen alle, tyhjiöventtiili avautuu nokan avulla.

- Tyhjässä pullossa oleva ilma imetään kokonaan pois täyttöaineen keskusjakelujärjestelmään kytketyllä pumpulla ja pullo kyllästetään erillisestä piiristä tulevalla inertillä kaasulla (puhdas inertti kaasu). Toimenpide toistetaan kaksi kertaa, jotta kaikki happi poistetaan pulloista ennen täyttöprosessin aloittamista.

- Pullon ja täyttökiihteen välisen paineen tasaamisen jälkeen suutin avautuu automaattisesti täyttöjakson käynnistämiseksi.

- Pulloon menevä neste levitetään sen seinämää pitkin ilmaputkeen asennetun kumiohjaimen avulla.

- Heti kun pullo on täynnä, neste saavuttaa ja sulkee ilmaputken reiän, tuotteen virtaus pysähtyy välittömästi, täyttösuutin suljetaan mekaanisesti ohjausnokan avulla pullon eristämiseksi säiliön paineesta.

- Lopullinen tasoitus saavutetaan paineventtiilin aukolla (täyttösuuttimen sisällä), jotta pulloon johdetaan lisää inerttiä kaasua, joka työntää osan nesteestä takaisin säiliöön tarkan tason saavuttamiseksi.

- Kun neste pullossa on tasoittunut, nokka avaa venttiilin pullon sisällä olevan paineen alentamiseksi.

- Lopuksi nesteellä täytetty pullo tuodaan ulostulotähteen.

Yhden pään kruunupäällinen:

- Tämä koneisto on täysin valmistettu ruostumattomasta teräksestä ja varustettu turvalaitteilla. Se on suunniteltu Ø 26 kruunukorkkien automaattiseen asettamiseen lasipulloihin.

- Korkit syötetään tärinäjärjestelmän kautta lokerosta.

- Korkit kulkevat alas ruostumattomasta teräksestä valmistettua liukua pitkin jakelupäähän, joka asettaa ne pullon aukkoon.

- Puristuspää asettaa pullojen korkit ja sulkee ne.

- Koneen laitteen automaattinen turvapysäytys korkkipään ollessa yläasennossa.

Kruunun korkit (tai mahdollisesti muun tyyppiset korkit) annostellaan automaattisen värähtelylaitteen kautta suoraan pulloihin.

Suojapäätä käyttää sähkömoottori, joka on asennettu liukusäätimeen, jossa on laajennuspyörä, mikä sallii lisätä tai vähentää suljettaviin korkkeihin uppoavan kierteityspään pyörimisnopeutta erityisen keskellä toimivan muovisen nokan kautta. Siksi kuormien jakautuminen on tasapainoista ja takaa pitkän käyttöiän.

Osien vaihto ja korkeuden säätö ovat nopeita ja yksinkertaisia, pään nosto on mekaanista ja tapahtuu manuaalisesti käsirenkaalla, joka toimii loputtomalla ruuvinvähennysventtiilillä; erityiset turvalaitteet pysäyttävät koneen heti ongelmien varalta, jotta vältetään pullojen rikkoutuminen ja muut poikkeamat.

- Pullojen sulkeminen korkkikorkeilla pneumaattisella korkitornilla, joka on varustettu suuren kapasiteetin kruunukorkkien syöttölaitteella

- Automaattinen värähtelevä lajittelija, valmistettu ruostumattomasta teräksestä AISI 304; varustettu laitteella korkin tason valvomiseksi pinossa

- AISI 304-ruostumattomasta teräksestä valmistettu kannenvalvontalaite

- Päänsulkupää, jossa on paine-sulkeutuva kartio pysyvää kruunukupin muodonmuutosta varten.

- Laite olutvaahdon poistamiseksi ennen sulkemista - se poistaa hapen pullon kaulasta.

Korkit kuljetin

Kalteva kruunukorkkikuljetin pystyy toimimaan kaikenkokoisten kapseleiden kanssa pullonkorkkiyksikköön. Poistokorkeus on 3.000mm, rakenne AISI304 terästä, suppilo 200Lt, tärytin suppilon pohjassa korkkien keräämisen helpottamiseksi nauhasta, sininen teippi elintarviketodistuksella, leveys 150mm, valkoinen siipi h 30mm. Ruostumattomasta teräksestä valmistettu sähköpaneeli, jossa on mini-PLC.

Ruostumattomasta AISI 304 -teräksestä valmistettu avausovi manuaaliseen täyttösuppiloon. Ruostumattomasta teräksestä valmistettu kahva ovessa, tarkastusikkuna elintarvikelaatuista muovia FDA-sertifikaatilla ja kaasumännät asennettu ulospäin sulkemisnopeuden ja ovesta putoamisen vähentämiseksi. Poistosuutin läpinäkyvällä jatkettavalla palkeella Ø180 mm FDA-standardien mukaan L = 1000 mm.

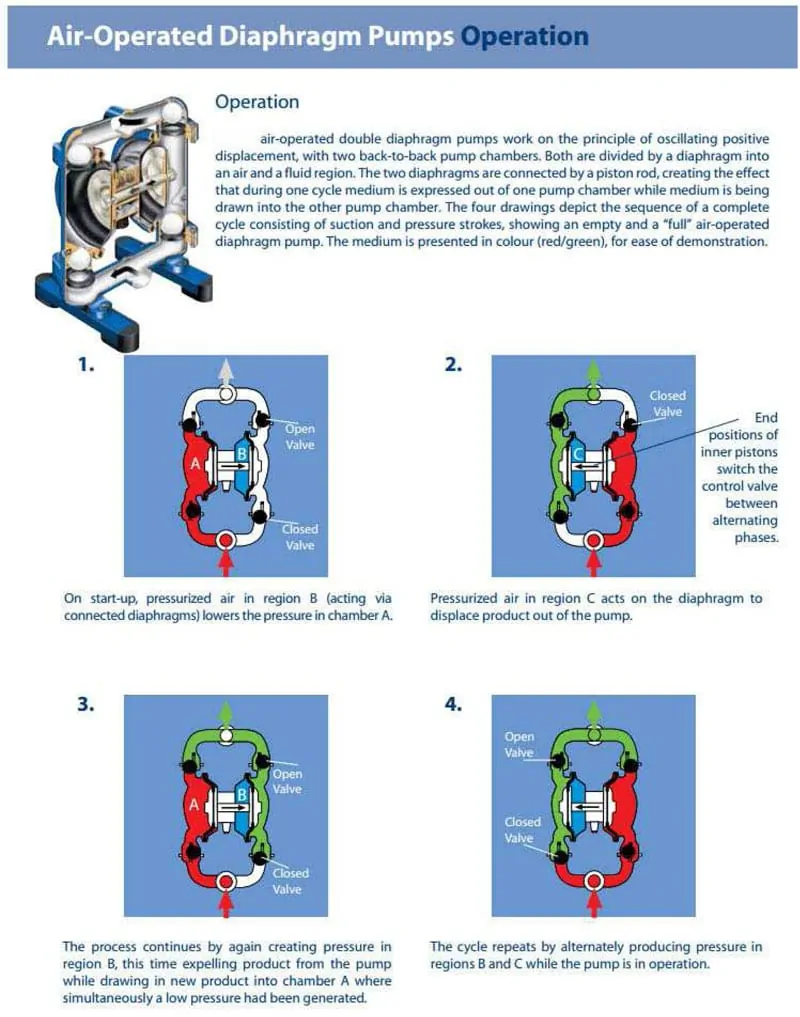

II. Pneumaattinen ruostumattomasta teräksestä valmistettu kalvopumppu

Ruostumattomasta teräksestä AISI 316 valmistettu erityinen pneumaattinen kalvopumppu juomatuotteen syöttämiseen säiliöstä täyttöyksikköön.

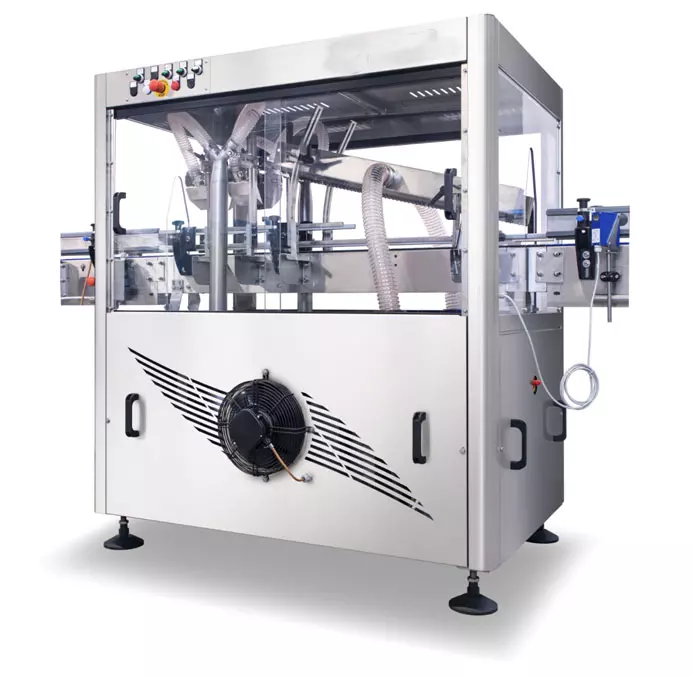

III. Pullon kuivaustunneli

Kone kuivaa pullon pinnat ja valmistele ne etiketöintiä varten.

Turbiinit paineilman/lämmitetyn ilman tuotantoon 45°/50°C.

Kaksi ruostumattomasta teräksestä valmistettua AISI 304 ilma-annostelijaa pullojen rungon kuivaamiseen, joiden korkeus, syvyys ja kaltevuus ovat säädettävissä poikittain.

Kaksinkertainen kuljetin pyörii eri nopeuksilla pullojen pyörittämiseksi koko kuivausprosessin ajan.

Runko ruostumatonta terästä AISI 304 moottoreiden suojaksi.

CE-sääntöjen mukainen turvavalvonta.

Sähköpaneeli ohjauspainikkeilla.

Kytkin turbiinien päälle- ja poiskytkentää varten.

IV. Automaattinen kone pullojen merkitsemiseen

Automaattinen etiketöintiyksikkö itseliimautuvien tarrojen kiinnittämiseen. Automaattinen lineaarinen etiketöintikone, joka on varustettu yhden itseliimautuvan etiketin kiinnittämiseen sylinterimäisiin lasipulloihin, joiden halkaisija on enintään 300 mm.

Kapasiteetti jopa 3000 pulloa tunnissa.

- Etiketin vähimmäispituus: 10 mm

- Etiketin enimmäispituus: 130 mm

- Etiketin vähimmäiskorkeus: 10 mm

- Tarran enimmäiskorkeus: 140 mm

- Säiliön vähimmäishalkaisija: 40 mm

- Säiliön suurin halkaisija: 130 mm

- Säiliön vähimmäiskorkeus: 150 mm

- Säiliön enimmäiskorkeus: 350 mm

Base Frame ja yleinen rakenne

- Tukirunko on valmistettu hitsatuista teräsprofiileista ja siinä on säädettävät korkeudet.

- Yläpinta on hiiliteräslevy, joka on peitetty AISI 304 ruostumattomasta teräksestä valmistetulla metallilevyllä.

- Tarkastus on mahdollista AISI 304 ruostumattomasta teräksestä valmistetulla levyllä päällystettyjen sivuovien ja kehyksen sivuhelmojen kautta.

- Kone on etukäteen suunnitellut toisen etikettiaseman asentamista tulevaisuudessa.

Itsekiinnittyvä etikettiasema

Kone, jossa on yksi itseliimautuva etiketti, joka on asennettu pystysuorille dioille, on helppo säätää.

- Askelmoottori

- Taajuusmuuttajan ja ohjauksen mikroprosessori, joka on valmiina käyttämään tulostusyksikköä (valinnainen)

- Kumitelan vetäminen jousille asennetulla kontrastitelalla

- Etikettikieli tarroille, joiden korkeus on 80/120/140 mm

- Tukirullalevy Ø 350mm, varustettu kelausakselilla

- Moottoroitu etikettipaperin kelauslaite

- Pullojen tunnistusvalokenno

- Tarran tunnistusvalokenno

- Ryhmään kuuluvat ohjauspainikkeet

- Laatikko, jossa on ruostumattomasta teräksestä valmistettu käyttölaite ja sähköosat, avattava pääsypaneeli, jossa lukon yleiskytkin

- Manuaalisesti säädettävä ruostumattomasta teräksestä valmistettu tukijärjestelmä, täydellinen digitaalinen osoitin helpottaa säätöä

- Hoito ja voitelu on helppoa ja nopeaa, koska käytettyjen komponenttien ja materiaalien laatu on korkea

- Kone on suunniteltu siten, että se on mahdollisimman helposti puhdistettavissa ja jätteiden poistossa

Turvakatokset

- Turvasuojukset ovat läsnä koko rungon kehällä.

- Suojat on valmistettu AISI 304 ruostumattomasta teräksestä ja läpinäkyvistä materiaaleista. Avattavissa ovissa on lukitustyyppiset mikrokytkimet.

- Päävaihteisto on kruunumutterityyppinen ja öljykylpy voideltu.

- Syöttöruuvin voimansiirtojärjestelmät on varustettu turvallisilla sähkömekaanisilla kytkinlaitteilla koneen pysäyttämiseksi pullon tukkeutumisen yhteydessä.

Pyyhintäjärjestelmä

- Etiketit pyyhkimällä sieniteloilla.

Koneen ohjausjärjestelmä

- Elektroninen taajuusmuuttaja koneen nopeuden vaihteluun 2.000 3.500 bph - XNUMX XNUMX bph

- Pneumaattinen laitos on varustettu paineen säätöyksiköllä, ilmansuodattimella ja ilman voitelulaitteella.

- Vedenpitävä sähköpaneeli on integroitu koneen rakenteeseen.

- Kaikki koneen ohjaimet ja tila- / merkkivalot on keskitetty yhdelle käyttöpaneelille, ja siinä on irrotettava painonappi (hätäpysäytys + pulssipainikkeet).

- Koneen automaattinen sulkeminen, jos pullot rakennetaan takaisin purkauspuolelle.

- Kaikki sähkö- ja pneumaattiset teho- ja ohjauspiirit on rakennettu uusimpien sovellettavien kansainvälisten standardien mukaisesti.

Korroosionkäsittely

- Ruostumattoman teräksen, ei-rautaseosten ja muovimateriaalien käyttö.

- Hiiliteräsosille tehdään korroosionestokäsittely monipäällystämällä epoksimaalaus.

Päivämääräkooderi

- Näyttö: 2,8 "värillinen LCD

- Plug'n Play -muotoilu: Hewlett Packard TIJ 2.5 -tekniikka

- Tulostettavia kuvia: aakkosnumeerinen, logo, päivämäärä / kellonaika, viimeinen käyttöpäivämäärä

- Tulostettavat rivit: 1,2,3,4-rivit. Kokonaispituus rajoittuu 12.7 mm: iin

- Kuljettimen nopeus: 76 metriä minuutissa

Ohjauspaneeli (kosketusnäyttö):

Etäapu Internet-palvelun kautta

Interaktiivinen käyttöliittymä OMRON PLC: llä tuotannon edistymisen seurantaan paikan päällä, tuotannonhallinnan &-ohjaukseen ja etäapuun.

Järjestelmän avulla teknikkomme voi olla suorassa yhteydessä asiakkaisiin ongelmatilanteissa.

Koneen ja etäjärjestelmän välinen kaksisuuntainen tiedonsiirto sallii reaaliajassa nähdä, toimiiko käyttäjä oikealla tavalla kosketusnäytöllä, ja sitä voidaan käyttää koneen ohjaamiseen puoleltamme reaaliaikaista toimintaa varten (tarvittaessa asiakkaan kysyntään).

Lisävarusteet:

I. Tunnelipastörointi (2000 pulloa tunnissa)

Suosittelemme tilaamaan täyttölinjan tunnelipastöroijalla, jonka päätavoitteena on pastöroida tuote pullojen sisällä haluttuun lämpötilaan, mikä takaa valmistetun juoman oikean mikrobiologisen stabiilisuuden (lämpökäsittelyprosessi).

Rakenteen kuvaus:

Koneen rakenne on valmistettu kokonaan ruostumattomasta teräksestä AISI 304. Tämä tarkoittaa, että siinä ei ole valu- tai rauta- tai hiiliteräksisiä osia. Tämän tärkeän tosiasian tuloksena on rakenne, joka mahdollistaa koneen pitkän käyttöiän ja vastaa elintarviketeollisuuden standardeja. Kone on suunniteltu monoliittiseksi.

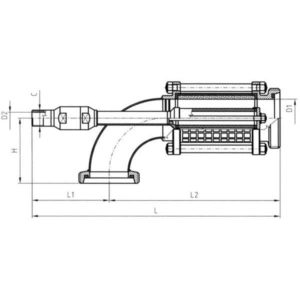

MITAT

- Bruttoleveys: 2.200 mm

- Pituus: 7.000 mm

- Korkeus: jopa 2.300 mm

- Käsittelypinta-ala: 7 m2

** Kuva on symbolinen (todellinen pastörointilaite voi olla eri mallilla)

Tärkeä rakennusominaisuus on myös täysin saniteettinen toteutus. Rakenne on täysin hitsattu. Tämä tarkoittaa, että käytännössä kaikki ruiskutusveden kanssa kosketuksissa olevat osat ovat vedenpitäviä (ei ole mitään pistettä, joka olisi vain pistehitsattu). Myös ulkopinnoilta suurin osa hitseistä hitsataan jatkuvasti, mikä vähentää epäpuhtauksien mahdollisuutta.

Rakennus on suunniteltu (erityisesti sisältä, mutta myös ulkoa) siten, että mahdollisuuksien mukaan kaikki pinnat ovat kalteva, jolloin ei ole mahdollisuutta, että vesi jäisi kiinni ja mikro-organismit voisivat kehittyä. Näin varmistamme, että tilassa oleva kone pysyy pidempään ehjänä ja pysyy paikallaan ilman huonoja hajuvaikutuksia, homeita jne. Ulkopuolelta on myös pastörointilaitteen katto kalteva, samoin kuin vesisäiliöiden yläosa. Tämä varmistaa, että koneen ulkoisen puhdistuksen jälkeen kaikki mahdolliset vesijäämät tippuvat lattialle.

Seuraava tärkeä rakenteellinen ominaisuus on minimoidut vesisäiliöt kunkin vyöhykkeen alapuolella, mikä mahdollistaa sen, että pastöroijan sisällä on aina mahdollisimman vähän vettä. Näin ollen vähimmäismäärä vettä menee valumaan joka kerta, kun pastörointilaitteen sisällä oleva vesi on vaihdettava.

Konkreettisessa tapauksessa yksikerroksinen pastöroija on suunniteltu projektitehtävään. Pastöroijan rakenne on suunniteltu siten, että käytettävissä on useita ylä- ja sivukaivoja, jotta sisälle pääsee helposti valvontaa ja huoltoa varten.

Pastörointilaitteen yläosa on peitetty irrotettavilla kansilla tarkastus- ja huoltosyistä.

** Kuva on symbolinen (todellinen pastörointilaite voi olla eri mallilla)

Jokaisella uima-altaalla on oma ovi tunnelin puhdistamista varten ja yksi keskusvesiaukko. Kaikissa altaissa on kaksinkertainen mekaaninen suodatinseula, jotta vedessä olevat likahiukkaset eivät pääse kulkeutumaan suuttimiin ja tukkimaan ne.

Pastörointilaitteen sisään- ja ulostuloon on asennettu ruostumattomasta teräksestä valmistetut tarkastusovet.

Pastörointilaitteen kuljetusjärjestelmä:

Tunnelipastöroija on varustettu 1 erillisellä pääkuljetushihnalla. Kuljetushihnan leveys on noin 1180 mm.

Pastöroijan kokoonpanoosat ovat myös syöttö- ja poistokuljettimia (n. 1.500 mm pastöroijan sisään- tai poistokuljettimesta), joissa on sähkömoottorikäyttö yhdessä taajuussäätimen kanssa.

Päähihna kulkee tukiohjaimilla (kulumisraitoja). Rakenne on esitetty alla olevassa kuvassa – rinnakkain moduulia kohden eri moduuleissa on siirretty kulumisraitoja ("naapurimoduulien" näkökulmasta katsottuna) pullojen putoamisen estämiseksi. Tällä varmistetaan, että alusta on riittävä ja että pullot seisovat joka asennossa vakaasti eikä pastörointilaitteen sisään ole putoamisen mahdollisuutta.

Pumput ja suutinjärjestelmä:

Tunnelipastöroija on varustettu sopivalla määrällä altaita (10) ja keskipakopumpuilla, jotka kuljettavat vettä suuttimiin. Pumput (veden kanssa kosketuksissa olevat osat ovat ruostumatonta terästä) suojataan kuivalta työltä altaissa olevilla tasoantureilla.

Pääpumput on suunniteltu varmistamaan virtaus n. 6,5 m3/h. Tukipumpuilla voi olla eri virtaus käyttötarkoituksesta riippuen.

Prosessiveden ruiskutus pastöroijan sisällä on esimuotoiltu suutinrekisteri, joka on sijoitettu koneen päälle. Suuttimet tuottavat hienoa vesisumua, joka varmistaa riittävän lämpöenergian siirron. Suuttimet ovat muovimateriaalia.

Käytetyt suuttimet on erittäin helppo huoltaa, koska ne on helppo kiinnittää jakeluputkiin.

Suuttimet on asennettu sivulle (tangentiaalisesti) jokaiseen ruiskutuspalkkiin. Tämä vähentää tukoksen mahdollisuutta.

Vakioetäisyys suutinrekistereistä ja päähihnasta on 400 mm.

Instrumentointi, ohjaus ja automaatio:

Tunnelipastörointilaite on varustettu useilla turvallisuutta tarjoavilla elementeillä sekä laadukkaalla ja ajan tasalla olevalla ohjelmistolla, jotka mahdollistavat pastörointilaitteen kaikkien toimintojen yksinkertaisen ohjauksen.

Tarjottavaan koneeseen on asennettu seuraavat mittaus- ja säätölaitteet:

- Automaattinen vedenpinnan korjaus (vesisäiliöihin on asennettu tasoanturit ja liian alhaisen vedenpinnan tapauksessa vettä annostellaan automaattisesti)

- Automaattinen lämpötilan säätö (järjestelmä on varustettu säätöjärjestelmällä höyryn/kuumaveden sisääntulossa, joka syöttää pastöroijaan höyryä/kuumaa vettä todellisten tarpeiden mukaan)

- Päähihnan tölkin ylikuormituksen automaattinen ohjaus (ulkokuljettimiin asennettu induktiivinen anturi katkaisee syöttökuljettimen, jos paine on liian suuri)

- Tunnelipastörointilaitteen ohjaus ja hallinta suoritetaan PLC-tietokoneen ja kosketuspaneelin kautta. Sähköinen ohjauskaappi toimitetaan ruostumattomasta teräksestä valmistettuna ja se on IP 65 -luokituksen mukainen.

Ohjauspaneeli on asennettu pääsähkökaappiin ja perustuu Siemensin teolliseen laskentajärjestelmään.

Pastörointilaite on varustettu omalla kehittämällämme ohjelmistolla. Ohjelmisto on suunniteltu tavalla, joka mahdollistaa automaattisen hallinnan ja yleiskatsauksen koko pastörointiprosessista. Prosessiparametrit visualisoidaan ja näytetään käyttäjäystävällisessä käyttöliittymässä. Ohjelmisto myös kirjaa ja visualisoi kaikki prosessihälytykset.

Ohjelmisto on suojattu salasanalla eri tasoilla (järjestelmänvalvoja, käyttäjä ja ylläpito).

Ohjelmistomme vakio-osa on myös ns. "boiling out" -ohjelma, joka mahdollistaa säännöllisen koneen täydellisen puhdistamisen. Tämä ohjelma mahdollistaa koko järjestelmän lämpösteriloinnin. Tarkemmista lämpötiloista ja kestoista sovitaan asiakkaan kanssa.

Käynnistyksen aikana on tarkoitus ottaa käyttöön kaksi reseptiä. Mahdollisista lisäresepteistä veloitetaan lisämaksu.

Käytetyt materiaalit, laatu ja komponenttien standardit:

- Tunneli- ja rakennusputket on valmistettu AISI 304 -materiaalista.

- Putkiston tiivisteet ovat EPDM-materiaalia

- Ohjainprofiili on polyeteenistä UHMWPE, joka on asetettu ruostumattomasta teräksestä valmistettuihin ohjaimiin.

- Kaikki tiivisteet (jotka ei ole määritelty eri tavalla) ovat EPDM-materiaalia, höyrygrafiitilla.

Käytetyt komponentit:

- Pumput: LOWARA

- Sähkökomponentit: SCHNEIDER ELECTRICS

- PLC-tietokone: SIEMENS

- Kosketusohjauspaneeli: SIEMENS

- Mittaus- ja säätölaitteet: E&H

- Kaapelihyllyt ruostumattomasta teräksestä muotoiset G ja U, verkko ilman kantta

- Kaikki ruostumaton teräs ostetaan Euroopasta EN 10204 -standardin mukaisilla sertifikaateilla

HUOMAUTUS:

Mahdollisten kemikaalien lisäämisen tunnelipastörointilaitteen veteen tulee noudattaa näiden materiaalien kestävyyttä ja se on taattava paikalliselta kemikaalien jälleenmyyjältä!

Dynaaminen aktiivinen PU-ohjaus

Dynaaminen PU (pasterointiyksiköiden lukumäärä) -ohjaus mahdollistaa sen, että tuotetta ei missään tapauksessa ylipastöroida. Järjestelmän alustana on pastörointilaitteen virtuaalinen poikkeama usealle riville, jonka avulla voimme aina seurata missä asennossa pullot ovat pastöroijan sisällä. Pysäytystapauksessa järjestelmä reagoi siten, että pastöroijan sisällä oleva päähihna pysähtyy ja pullojen jäähdytys ylikuumenemis- ja pitovyöhykkeillä alkaa aikomuksena alentaa tuotteen lämpötila alle PU-rajapisteen (oluelle lasketaan 70ºC). Ohjelmistomme tarkkailee seisokkien kestoa koko ajan ja laajan lämmönsiirtokertoimien perusteella tiedämme tarkalleen kuinka paljon aikaa tarvitsemme jäähtyäksemme tuotteen jäähdyttämiseksi alle PU-katkaisulämpötilan ja pysäytyksen jälkeen, tiedämme tarkalleen, kuinka kauan tarvitsemme ennen pysäytystä toimineen lämpötilajärjestelmän palauttamiseksi ja päähihnan uudelleen käynnistämiseksi.

Tärkeää on, että dynaaminen aktiivinen PU-ohjaus ei lopu tähän. Jokaisella seisokilla on normaalia, että tuote saa enemmän PU:ta kuin on suunniteltu tasapainoisissa olosuhteissa. Tämä tarkoittaa, että prosessin lisälämpötilaa varten seuraavien lämpötilavyöhykkeiden SET-pisteitä lasketaan, jotta saavutetaan määritelty PU (sovittujen toleranssien sisällä). Näin tapahtuu myös useiden peräkkäisten seisokkien yhteydessä, eikä tuote voi missään tapauksessa poistua ylipastöroidusta (tietenkään myös alipastörointi ei ole mahdollista).

Dynaamisen aktiivisen PU-ohjauksen tekniikalla voimme tarjota täydellisen pastörointiprosessin, jolla on minimaalinen vaikutus tuotteen aistinvaraisiin ominaisuuksiin.

Vakioprosessi:

• PU:n automaattinen ohjaus ja säätö perustuu tarkkaan ohjelmistoon, joka laskee (ja tarkkailee pullojen tarkkaa sijaintia pastörointilaitteen sisällä) vastaanotettujen pastörointiyksiköiden nykyisen määrän.

• Jos linja pysähtyy, pastörointilaite aloittaa jäähdytyksen vaadituilla vyöhykkeillä (ylikuumenemis- ja pitovyöhykkeet) tavoitteenaan laskea tuotteen lämpötila alle PU-asetusarvon. Tämä saadaan PU:iden yliannostuksen estämiseksi.

• Kun linjan pysäytys hylätään, ohjelmisto laskee uudelleen tarvittavan ruiskutusveden lämpötilan, jotta se saavuttaa järjestelmän ennen pysäytystä.

• Tarvittava lämpötilaohjelma ennustetaan vastaanotettujen näytteiden perusteella, jotka on täytetty yksittäisellä juomatuotteella. Laboratoriopastöroijassamme kaikki valvonta tehdään ennen sopivan järjestelmän valmistuksen aloittamista.

E&H rekisteröijä

E&H-rekisteröintilaite RSG-sarjan RSH tarjoaa paperittoman tallennuksen, visualisoinnin ja kaikkien tärkeiden prosessiarvojen valvonnan samanaikaisesti.

On suunniteltu, että moduuli asennetaan pastörointilaitteen sähkökaappiin. Kaikki tallennetut tiedot arkistoidaan SD-kortille ja voidaan käyttää myöhemmin.

Ecograph tarjoaa mahdollisuuden ethernet-yhteyteen paikalliseen tietokoneeseen, mikä mahdollistaa tallennettujen tietojen siirron rajoitusparametrien reaaliaikaista seurantaa varten.

Paikallinen tietokone ja Ethernet-yhteys eivät kuulu toimitukseen ja niiden varmistaminen on asiakkaan velvollisuus.

Kemikaalien annostelu

Säilyttääksemme tunneliin varastoitavan prosessiveden mahdollisimman pitkään ja samalla vähentääksemme korroosion mahdollisuutta, tarjoamme vaihtoehdon esiasennetusta kemikaalien annostelujärjestelmästä – biosidi & ruosteenestokemiallisia ratkaisuja.

Kahden kemikaalin annostelu tapahtuu kahdella erillisellä pumpulla, ja se tapahtuu suoraan linjassa virtausmittarin tuella. Veteen annostettavien kemikaalien tarkka määrä voidaan asettaa pumpuissa, jolloin annostelu tapahtuu automaattisesti. Pumppujen mukana tulee myös kelluva tasokytkin (jos kemikaalitaso säiliöissä laskee alas, kone hälyttää).

Järjestelmä on suunniteltu annostelemaan biosidiliuosta 80 ppm ja korroosionestoliuosta 25 ppm. Jos tarvitaan erilaisia kemikaalipitoisuuksia, siitä tulee sopia projektin alussa.

Huomautus: jos asiakas päättää asentaa oman laitteistonsa kemikaalien annosteluun, on noudatettava valmistajan ohjeita kemikaalien tyypeistä ja niiden pitoisuuksista. Päinvastaisessa tapauksessa koneen osat voivat vaurioitua.

UPS

UPS

UPS antaa koneelle hätävirran, kun syöttövirtalähde tai verkkovirta katkeaa tai katkeaa. Se varmistaa, että prosessori ja käyttöliittymä pysyvät päällä, joten kaikki tärkeät parametrit eivät katoa. Tämä on erityisen hyödyllistä aktiivisella PU-ohjauksella varustetuissa pastöroimissa, joissa tuotanto voidaan käynnistää paljon tarkemmin tarkalla PU-arvolla.

Kondenssiveden poistoankkuri

Perusvarustuksena koneen mukana toimitetaan manuaalinen sulkuventtiili, höyrypuhdistuskappale ja painemittari höyryputkessa. Valinnaisena päivityksenä tarjoamme sinulle lisäankkurin lauhdeputkistoon, joka tarjoaa helpon ja yksinkertaisen liitännän yhdessä pisteessä ja tarjoaa samalla käytännöllisen huollon.

Toimitukseen sisältyy:

- Ball float höyryloukku (1 kpl)

- Termostaattinen höyrylukko (1 kpl)

- Takaiskuventtiili (2 kpl)

- Manuaaliset palloventtiilit (4 kpl)

- Lisämateriaalia putkistossa

Höyryn paineenalennuslaitteet

Jos höyryn paine työmaalla on yli 3,0 barg, tarvitaan höyrynpaineen alennuslaitteisto. Toimituslaajuudessa tarjoamme sinulle:

• Höyryn paineenalennusventtiili (1 kpl)

• Varoventtiili (1 kpl)

• Putkiston lisämateriaali.

II. Pahvipakkauskone PVC-teipillä

Puoliautomaattinen manuaalisesti säädettävä pahvilaatikoiden tiivistin eri laatikkokokojen mukaan, joka kiinnittää kaksi "U" itseliimautuvaa teippiraitaa ylä- ja alalaatikon keskiviivalle.

SK1:n säätö ja käyttö on intuitiivista, yksinkertaista ja nopeaa.

Kone on rakennettu voimassa olevien CE-turvallisuuslakien mukaisesti.

2000 metrin kelan teippiteline.

Läppäpuristusrullat (valinnainen).

Säädettävät b-kartonkilaatikoiden sivuohjaimet.

Lukittu hätäpainike.

Keskimääräinen tuotanto: 700/900 pahvilaatikkoa tunnissa.

| Koneen kanssa käytettävän laatikon mitat | minimi | maksimaalinen |

| pituus | 150 mm | 150 mm |

| leveys | 140 mm | 500 mm |

| korkeus | 110 mm | 500 mm |

III. Puoliautomaattinen lavan käärintä

Puoliautomaattinen joustava kääre

- Kääntöpöydän halkaisija 1650 mm

- Kantavuus 200 kg max

- Palettikorkean sensorin valokenno

- Mekaaninen jarru

- Lavojen purkuramppi

IV. CIP-järjestelmä

Puoliautomaattinen CIP-järjestelmä kahdella kemikaalisäiliöllä

CIP-kone koostuu:

1. Tankki:

Ruostumaton teräs AISI 304 L, kapasiteetti 150 Lt, ruostumaton teräspatteri sähkölämmitykseen, ruostumattomasta teräksestä valmistetut tukijalat kuumalle vedelle + pesuaine.

2. tankki:

Ruostumaton teräs AISI 304 L, kapasiteetti 150 Lt, ruostumattomasta teräksestä valmistetut tukijalat kylmälle huuhteluvedelle.

Sarja manuaalisia läppäventtiilejä – ruostumatonta terästä, saniteettityyppiä.

Keskipakopumppu puhdistukseen, ruostumaton teräs, kapasiteetti

Ruostumattomasta teräksestä valmistettu runko säädettävillä tukijaloilla, joihin kootaan ja liitetään edellä mainitut laitteet.

Hinta lista :

PERUSMÄÄRITTELY

|

|

| KUVAUS |

HINTA EUROESSA |

| PERUSVARUSTEET: | |

| Päämonoblokki: Pullon huuhtelu-/täyttö-/korkkikone – malli ISO DPS C 16/16/1, sisältäen osat yhteen pullon muotoon 330 ml + osat yhdelle Ø26 mm:n kruunukorkille | Vaadittaessa |

| Kaksinkertainen esievakuointijärjestelmä & CO² huuhtelu | Vaadittaessa |

| CO²-injektiolaite ennen korkin sulkemista | Vaadittaessa |

| Pullon räjähdysalueen käsinpesu | Vaadittaessa |

| Nuken pullot / kupit CIP-prosessia varten - pullojen täyttöventtiilien puhdistamiseen | Vaadittaessa |

| Tulo-/poistumisvalokennot pullon läsnäolon tunnistamiseen | Vaadittaessa |

| Caps elevator – annosteluyksikkö | Vaadittaessa |

| Lineaarinen itseliimautuva etikettilaite, joka soveltuu etiketin kiinnittämiseen pulloihin | Vaadittaessa |

| Valokenno ja hälytin tarrakelan päähän | Vaadittaessa |

| Liikennevalomerkki työhön hälytyksen yhteydessä | Vaadittaessa |

| Inkjet päivämääräkooderi integroitu tarratulostimeen | Vaadittaessa |

| Taustapaperin repäisyjärjestelmä | Vaadittaessa |

| Peruskokoonpanon EXW-hinta yhteensä | Vaadittaessa |

| VALINNAISET VARUSTEET: | |

| Tunnelipastöroija 2000 pulloa tunnissa | Vaadittaessa |

| Kuivatustunneli | Vaadittaessa |

| Puhallin pullojen yläosan kuivaamiseen | Vaadittaessa |

| Puhallin pullojen pohjan kuivaamiseen | Vaadittaessa |

| Pullojen pyörittäminen kuivausvaiheessa käyttämällä kaksoisketjua eri nopeuksilla | Vaadittaessa |

| Pahvipakkauskone PVC-teipillä | Vaadittaessa |

| 2000 mm kartongin tyhjäkäyntirullat syöttöpakkausta varten | Vaadittaessa |

| Tyhjäkäynnillä pidennettävät rullat viimeistelemään pakkauskertymän 1500 mm:stä 4500 mm:iin | Vaadittaessa |

| Puoliautomaattinen lavan käärintä | Vaadittaessa |

| CIP-järjestelmä | Vaadittaessa |

| Kuljetinjärjestelmä | Vaadittaessa |

| Tippa-alustat | Vaadittaessa |

| Kaksisuuntainen tölkin kokoamispöytä 2000x1055mm (ilman automaatiota) tunnelin pastörointitunnelin takana | Vaadittaessa |

| Kaksisuuntaisen pöydän automatisointi ohjauspaneelin &-antureilla pullojen automaattista lataamista/purkua varten | Vaadittaessa |

| Suositellun kokoonpanon EXW-hinta yhteensä | Vaadittaessa |

| VAIHTOEHTOJA PÄÄMALLILUKKOON (HUUHTELUYKSIKKÖ, TÄYTTÖYKSIKKÖ, KAPITUSYKSIKKÖ) | |

| KUVAUS | HINTA EUROESSA |

| Huuhtelulaitteen kierrätysjärjestelmä puskurisäiliöllä, suodattimella ja pumpulla | Vaadittaessa |

| Käsittelyyn tarkoitetut osat Ø29mm kruunukorkilla | Vaadittaessa |

| TUNNELIPASTURIOINTIN VAIHTOEHDOT | |

| KUVAUS | HINTA EUROESSA |

| Dynaaminen PU-ohjaus | Vaadittaessa |

| E&H rekisteröijä | Vaadittaessa |

| UPS | Vaadittaessa |

| Kemikaalien annostelu | Vaadittaessa |

| Kondenssiveden poistoankkuri | Vaadittaessa |

| Höyrynpaineen alennus | Vaadittaessa |

| Etähuolto | Vaadittaessa |

Valinnaiset palvelut:

I. Asennustyöt paikalla …. Tarpeen vaatiessa

Hinta on voimassa kaikissa Euroopan unionin maissa. Hinta sisältää kahden asiantuntijan seitsemän päivän työskentelyn (+ kahden päivän matkustus) paikan päällä – laitteiden kokoamisen ja käynnistyksen.

Hintaan ei sisälly: työntekijöiden kustannukset ja majoitus. Lasketaan yksilöllinen.

II. Asennustyöt asiakkaan takaama (etäavullamme) …. Tarpeen vaatiessa

Haluatko säästää rahaa? Oletko teknisesti ammattitaitoinen eikä pelkää haasteita? Eivätkö maasi hygieniaa rajoittavat määräykset salli erikoistuneen teknikon vierailua vieraasta maasta? Älä pelkää käyttää etäapupalvelua.

Kuinka asiakkaamme asentaa täyttölinjan etäapua käyttämällä?

1.) Asiakas sijoittaa kaikki koneet ja kytkee ne sähköverkkoon tarkistusluettelomme ohjaamana.

2.) Kun alustavan vaiheen valmistumisesta on lähetetty valokuvia, jatkamme käynnistystä ja käyttöönottoa.

3.) Yhdistämme ensin koneen PLC: n Internetin kautta tehtaallamme sijaitsevaan huoltokonsoliin - tämä antaa palvelupäällikkömme mahdollisuuden tarkastella ja ohjata PLC: täsi etänäytöllä ikään kuin hän olisi koneen edessä henkilökohtaisesti.

4.) Järjestämme sitten Microsoft Teams -neuvottelupuhelun, jossa yksi työntekijäsi pitää kameraa ja muut työskentelevät teknikkomme ohjeiden ympärillä.

5.) Vain 3-5 päivän asennuksen ja konfiguroinnin jälkeen ensimmäiset täynnä olevat lasipullot poistuvat täyttölinjalta.

Malli DPS 16-16-1

Malli DPS 16-16-1 Huuhteluyksikkö

Huuhteluyksikkö

UPS

UPS

Arvostelut

Ei arvosteluja vielä.