Kirjeldus

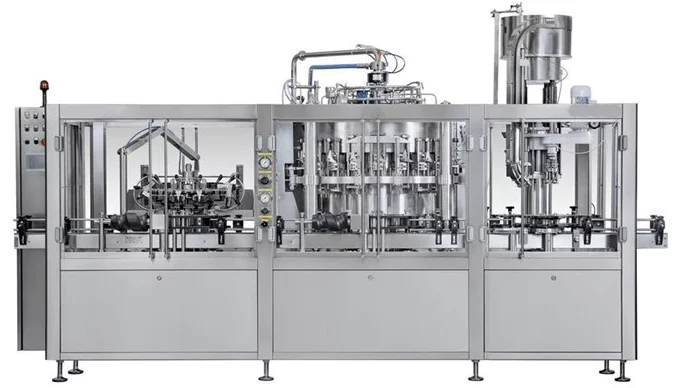

Automaatne pudelite täitmise liin BFL-MB2000TP on täisvarustusega täitmistehnoloogia tootmisvõimsusega kuni 2000 pudelit (0,33L) tunnis, tunnelpastörisaatoriga. See koosneb järgmistest komponentidest ja plokkidest:

- Automaatne monoblokkmasin klaaspudelite loputamiseks, täitmiseks ja korgiks.

- Osade komplekt peamise automaatse monobloki klaaspudelite loputamiseks, täitmiseks ja korgistamiseks - komplekt muudab peamise monoblokk-masina funktsionaalsust, et seda klaaspudelitega töötamiseks kasutada.

- Spetsiaalne CIP-pudel masina täielikuks puhastamiseks ja puhastamiseks suletud ringluses.

- Kõrgtemperatuuriline pesukomplekt masina kuumaks sisepuhastamiseks temperatuuril 85 ⁰C, kasutades seebilahust.

- Lineaarne märgistusseade pudelitele paberisiltide kinnitamiseks.

- Fotosilm pudeli ummistuse vältimiseks märgistusüksuses.

- Täitmispäeva kuupäeva printimiseks märgistusüksusesse integreeritud kood.

- Tunnel pastöriseerija

- Kuivatustunnel

- PVC-lindiga kartongi sulgemismasin

- Poolautomaatne kaubaaluste ümbris

- CIP süsteem

- Pöördlaud pudelite sisestamiseks.

- Pöördlaud enne pudelite tühjendamist (Ø800mm).

- Konveiersüsteem kõigi üksuste ühendamiseks üksteisega.

Pudeli täitmisliin on mõeldud kasutamiseks ainult ühe töötajaga.

Tehnilised näitajad

- Joogitoode: gaseeritud joogid nagu õlu, siider, vahuvein jne

- Pudeli tüüp: klaaspudelid

- Pudelite korgi tüüp: Kroonkorgid Ø 26 mm

- Pudelite loputusasendite arv: 16

- Pudelite täiteklappide arv: 16

- Pudelite korgipeade arv: 1

- Loputussüsteem: veega - üheastmelise veepuhastusega

- Täitesüsteem: elektropneumaatilised, isobaarsed täiteklapid

- Täitmistemperatuur: 0-2 ° C

- CO2 sisaldus: maksimaalselt 5,5 g / l.

- Rõhk: Max: 2.0bar - 2.5bar

- Pudeli standardmõõtmed: läbimõõt min. 50mm / max 100mm, kõrgus min. 180mm / max 340mm

- Masina pöörlemine: päripäeva

- Kiiruse reguleerimine: elektrooniline, sagedusmuunduri abil

- Automaatse käivitus- / seiskamissüsteemiga fotoelemendid: paigutatud sisse- ja väljalaskeavale

- Soovitatav minimaalne põrandapind: P x L: 8000mm x 6000mm

- Väljundvõimsus: kuni 2000 h / h (pudelid 330 ml) / kuni 1600 h / h (pudelid 500 ml)

Pudelite täitmisliin koosneb järgmistest põhiüksustest:

I. Automaatne monoblokkseade pudelite loputamiseks, täitmiseks ja korgiks

Mudel DPS 16-16-1

Mudel DPS 16-16-1

Kvaliteetne monoplokkmasin, mis on mõeldud klaaspudelite loputamiseks ja isobaariliseks täitmiseks. Pikk eluiga tänu meie spetsiaalsele hapniku kahekordsele degaseerimisele koos 16 elektropneumaatilise täiteklapiga loputus- ja täitmisprotsesside jaoks.

Peamised omadused ja tehnilised parameetrid:

- Töövõime: 2800 b/hx 330 ml (olenevalt joogi temperatuurist)

- Pudeli läbimõõt: 55-100 mm

- Pudeli kõrgus: 220-360 mm

- Pudeli ava läbimõõt: min. 17 mm – TÄITEKLAIP «DPS»

- Pöörlemissuund: päripäeva

Seadmed ühe pudeli läbimõõdu jaoks, sealhulgas sisenemis- ja väljumistäht, pudeli loputamine, pudeli täitmine, pudeli korkimisseadmed ja pudelijuhikud.

Roostevabast terasest kapp elektrilise juhtpaneeliga.

Motoriseerimine inverteriga asünkroonse kolmefaasilise mootoriga.

Elektriline kõrguse reguleerimine loputusseadmel, käsitsi kõrguse reguleerimine täite- ja korkimisseadmel.

7-tollise puuteekraaniga PLC-süsteem kõigi standardsete toimingute juhtimiseks.

Täitetaset saab reguleerida nivootoru vahetamisega.

Roostevabast terasest tugikonstruktsioon. Täielikud poltlukuga roostevabast terasest tugikaitsekorpused.

Mahutid, ventiilid ja kõik tootega kokkupuutuvad osad on täielikult valmistatud roostevabast terasest AISI 304.

Roostevabast terasest pudelite tähetugi. Tähed, juhikud ja tärnide pudelihoidikud on valmistatud polüetüleenist.

Roostevabast terasest ja läbipaistvast polükarbonaadist karbis kanderaamist koosnev akna-tüüpi avadega kaitse.

Kõik tihendid ja osad on valmistatud plastikust, kõik osad, mis puudutavad joogitoodet, on valmistatud materjalidest, mis vastavad kehtivatele EL toiduainete töötlemise direktiividele.

Tugi toetub jalgadele, mida saab reguleerida suure vastupidavusega teraskruvidega.

Roostevabast terasest pudeli transpordirihm terasketiga koos sisse- ja väljapääsuga masina vastasotstes.

Selle pudeli täitmisliini soovitatav töömaht:

- Kuni 2000i 0.3i pudelite arv tunnis

- Kuni 1600i 0.5i pudelite arv tunnis

Masin sisaldab:

- 6-klapiline pudelite loputusseade

- 6-klapiline pudelite täitmise seade

- Ühepealine korgisõlm kroonkorkidele Ø 26 mm

Loputusseade

Loputusseade

- Loputusseade, mis on varustatud 16 haaratsiga standardsete fikseeritud otsikutega.

- Pudelikinnituspadjad võivad olla kerged ja kiirelt monteeritavad.

- Pudeli loputusmoodul on varustatud üheastmelise loputusvee töötlemisega

- Automaatjuhtimisega elektriklapp loputusvedelikku. Klapp peatab pidurivedeliku voolu iga kord, kui masin peatub ja käivitab selle masina uuesti käivitamisel.

- Manuaalne torni kõrguse reguleerimine

Loputustorn on varustatud järgmiste funktsioonidega:

Torn on täielikult ehitatud antioksüdantidest ja isemäärduvatest materjalidest ning terasest.

Jaotusjaam on varustatud blokeerimisseadmega juhuks, kui pudeleid või konteinereid pole.

Ravi aegu saab reguleerida.

Haardehaarad on valmistatud pudelihoidjatega, mis on kujundatud vastavalt pudeli või loputatava anuma profiilile.

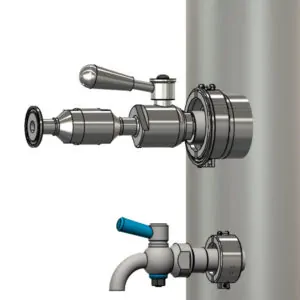

Täitmisüksus

- Vasturõhuga täiteseade, mis on varustatud 16 elektropneumaatilise klapiga, mis sobivad õlle klaaspudelitesse täitmiseks

- Täitekraanil on peegel poleeritud sisepind ja taseme kontrollsond

- Täitetaseme täpsus +/- 2mm

Kuidas DPS täiteklappidega täiteseade töötab:

- Kahekordne eelevakueerimine, kompenseerimine ja lõplik tasandamine inertgaasiga.

- Kui pudel on automaatselt asetatud otse täiteotsiku alla, avatakse vaakumklapp nuki abil.

- Kogu tühjas pudelis olev õhk imetakse täiteaine tsentraalse jaotussüsteemiga ühendatud pumba abil täielikult välja ja pudel küllastatakse eraldi vooluringist tuleva inertgaasiga (puhas inertgaas). Toimingut korratakse kaks korda, et enne täitmisprotsessi alustamist pudelitest hapnik eemaldada.

- Pärast pudeli ja täidise vahelise rõhu kompenseerimist avatakse düüs automaatselt täitmistsükli käivitamiseks.

- Pudelisse sattuv vedelik levib õhutorule paigaldatud kummist deflektori abil piki selle seina.

- Niipea, kui pudel on täis, jõuab vedelik õhutoru avani ja sulgeb selle, toote vool peatub koheselt, täiteotsik suletakse mehaaniliselt juhtnuki abil, et isoleerida pudel paagi rõhust.

- Lõplik nivelleerimine saavutatakse surveventiili avaga (täiteotsiku sees), et sisestada pudelisse täiendav inertgaas, mis surub osa vedelikust täpse taseme saavutamiseks tagasi paaki.

- Kui vedelik pudelis on tasandatud, avab nukk klapi, et vähendada pudelis olevat rõhku.

- Lõpuks viiakse nüüd vedelikuga täidetud pudel väljalaskeava tähe juurde.

Ühe peaga kroonikatte üksus:

- See masin on täielikult valmistatud roostevabast terasest ja varustatud turvaseadmetega. See on ette nähtud kroonkorkide Ø 26 automaatseks sisestamiseks klaaspudelitele.

- Korgid söödetakse läbi vibratsioonisüsteemi aluselt.

- Korgid liiguvad mööda roostevabast terasest laskuvat liugurit jaotuspeani, mis asetab need pudeliavale.

- Survepea asetab pudelitele korgid ja sulgeb need.

- Masinaseadme ohutu automaatne seiskamine, kui korgipea on ülemises asendis.

Kroonkorgid (või valikuliselt muud tüüpi korgid) doseeritakse läbi automaatse vibratsioonisööturi otse pudelitele.

Katusepead juhib elektrimootor, mis on paigaldatud paisurattaga liugurile, võimaldades sulguritel vajuva keermepea pöörlemiskiirust suurendada või vähendada keskel töötava spetsiaalse plastikust nuki kaudu. Seetõttu on koormate jaotamine tasakaalustatud ja tagab pika eluea.

Osade vahetamine ja kõrguse reguleerimine on kiire ja lihtne, pea tõstmine on mehaaniline ja toimub käsitsi läbi lõputul kruvireduktoril töötava käsiratta; spetsiaalsed turvaseadmed peatavad masina probleemide korral viivitamatult, et vältida pudelite purunemist ja muid kõrvalekaldeid.

- Kroonkorgiga pudelite korkimine suure mahutavusega kroonkorkide sööturiga varustatud pneumaatilisel kork-tornil

- Automaatne vibreeriv sorteerija, valmistatud roostevabast terasest AISI 304; varustatud seadmega korgi taseme jälgimiseks

- AISI 304 roostevabast terasest valmistatud korgiga kohaloleku jälgimisseadmega varustus

- Pingutuspea, millel on survet sulgev koonus, et püsivalt korpuse korpuse deformatsiooniks.

- Seade õlle vahu eemaldamiseks enne korkimist - see eemaldab pudelikaelalt hapniku.

Korkide konveier

Kaldus kroonkorgiga konveier on võimeline töötama igas formaadis kapslitega kuni pudeli korgiseadmeni. Tühjenduskõrgus on 3.000mm, struktuur AISI304 terasest, punker 200Lt, punkri põhjas vibraator, mis hõlbustab lindilt korkide kogumist, sinine lint toidusertifikaadiga, laius 150mm, valge laba h 30mm. Roostevabast terasest elektripaneel koos mini-PLC-ga.

Avanev uks punkri käsitsi laadimiseks AISI 304 roostevabast terasest. Roostevabast terasest käepide uksel, toiduklassi plastikust kontrollaken FDA sertifikaadiga ja väljastpoolt paigaldatud gaasikolvid, mis vähendavad sulgemiskiirust ja võimalikke ukselt kukkumisi. Väljalaske nina läbipaistva pikendatava lõõtsaga Ø180 mm vastavalt FDA standarditele L = 1000 mm.

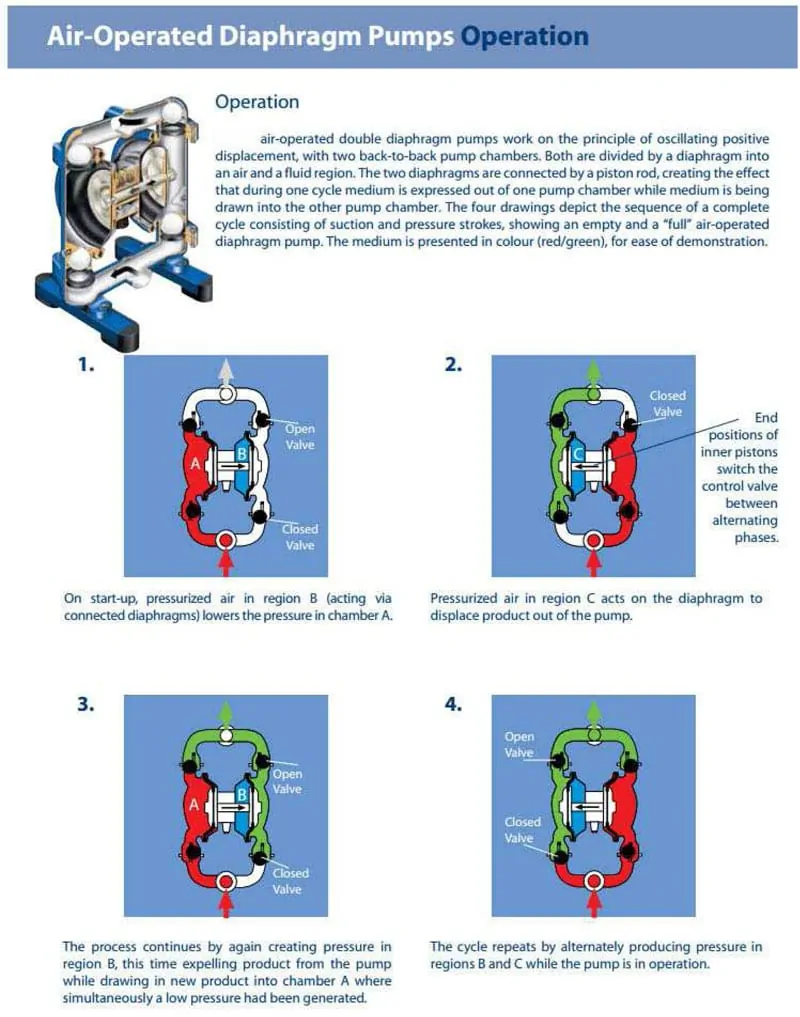

II. Pneumaatiline roostevabast terasest membraanpump

Roostevabast terasest AISI 316 valmistatud spetsiaalne pneumaatiline membraanpump joogitoote suunamiseks paagist täiteseadmesse.

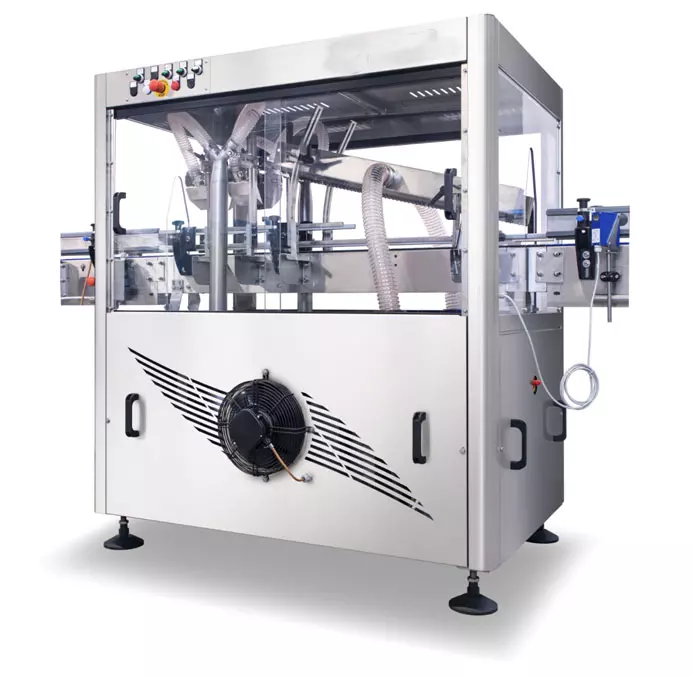

III. Pudelite kuivatamise tunnel

Pudelipindade kuivatamiseks masinaga, et need märgistamiseks ette valmistada.

Turbiinid suru-/kuumutatud õhu tootmiseks temperatuuril 45°/ 50°C.

Kaks õhujaoturit roostevabast terasest AISI 304 pudelite korpuse kuivatamiseks, mis on reguleeritava kõrguse, sügavuse ja kaldenurgaga risti.

Erineval kiirusel töötav topeltkonveier pudelite pöörlemiseks kogu kuivatusprotsessi vältel.

Roostevabast terasest AISI 304 šassii mootorite isoleerimiseks.

CE-reeglitele vastav turvavalve.

Juhtnuppudega elektripaneel.

Lüliti turbiinide sisse- ja väljalülitamiseks.

IV. Automaat pudelite märgistamiseks

Automaatne märgistusseade isekleepuvate siltide pealekandmiseks. Automaatne lineaarne märgistamismasin, mis on varustatud ühe isekleepuva sildi kandmiseks silindrilistele klaaspudelitele maksimaalse läbimõõduga 300 mm.

Mahutavus kuni 3000 pudelit tunnis.

- Sildi minimaalne pikkus: 10 mm

- Sildi maksimaalne pikkus: 130 mm

- Sildi minimaalne kõrgus: 10 mm

- Sildi maksimaalne kõrgus: 140 mm

- Konteineri minimaalne läbimõõt: 40 mm

- Mahuti maksimaalne läbimõõt: 130 mm

- Konteineri minimaalne kõrgus: 150 mm

- Konteineri maksimaalne kõrgus: 350 mm

Alusraam ja üldstruktuur

- Tugiraam on valmistatud keevitatud terasprofiilidest ja varustatud reguleeritava kõrgusega jalgadega.

- Pealmine osa on süsinikterasest plaat, kaetud AISI 304 roostevabast terasest lehtmetalliga.

- Kontrollimine on võimalik AISI 304 roostevabast terasest plaadiga kaetud külguste ja raami küljeliistude kaudu.

- Masin on ette valmistanud teise märgistusjaama paigaldamise tulevikus.

Isekleepuv märgistusjaam

Masin, mis on varustatud vertikaalsetele slaididele paigaldatud ühe isekleepuva märgistusjaamaga, hõlpsasti reguleeritav koosseisus:

- Astmemootor

- Ajam ja juhtprotsessor, mis on ette valmistatud printimisseadme kasutamiseks (valikuline)

- Vedrudele kinnitatud kontrastrulliga lohistamine

- Märgistuskeel 80/120/140 mm kõrguste etikettide jaoks

- Tugirullplaat Ø 350mm, mis on varustatud kerimisvõlliga

- Motoriseeritud etikettpaberi mähis

- Pudelite tuvastamise fotoelement

- Sildi tuvastamise fotoelement

- Rühma kuuluvad ajamisnupud

- Roostevabast terasest ajamit ja elektrilisi osi sisaldav karp, millel on avatud juurdepääsupaneel koos luku üldlülitiga

- Käsitsi reguleeritav roostevabast terasest tugisüsteem, täielik digitaalne indikaator hõlpsaks reguleerimiseks

- Hooldus ja määrimine on lihtsad ja vajavad lühikest aega, kuna kasutatud komponendid ja materjalid on kvaliteetsed

- Masin on projekteeritud nii, et selle puhastamine ja prahi eemaldamine oleks maksimaalselt ligipääsetav

Ohutuskaitsed

- Turvakaitsed paiknevad kogu alusraami perimeetri ulatuses.

- Kaitsmed on valmistatud läbipaistva materjali akendega AISI 304 roostevabast terasest. Avatavad uksed on varustatud blokeeritavat tüüpi mikrolülititega.

- Peamine käigukast on kruvikruvi tüüpi ja õlivanni määritud.

- Etteandekruvi ülekandesüsteemid on komplekteeritud ohutuselektromehaaniliste siduriseadmetega, mis peatavad masina pudeli ummistumise korral.

Pühkidesüsteem

- Etiketid pühitakse käsnarullide abil.

Masina juhtimissüsteem

- Elektrooniline muutuva kiirusega ajami muundur masina kiiruse muutmiseks vahemikus 2.000 bph kuni 3.500 bph

- Pneumaatikaseade on komplekteeritud rõhureguleerimisseadme, õhufiltri ja õliõlitiga.

- Veekindel põhiline elektrikilp on integreeritud masina struktuuri.

- Kõik masina juhtnupud ja oleku- / signaaltuled on koondatud ühele juhtpaneelile koos eemaldatava surunupuga (hädaseiskamine + impulssnupud).

- Masina automaatne sulgemine pudelite tagasivoolu korral tühjendusküljel.

- Kõik elektri- ja pneumaatilised toite- ja juhtimisahelad on ehitatud vastavalt uusimatele kehtivatele rahvusvahelistele standarditele.

Korrosioonivastane ravi

- Roostevabast terasest, värvilistest sulamitest ja plastmaterjalidest korrosioonikindlate materjalide kasutamine.

- Süsinikterasest detailid läbivad korrosioonivastase töötlemise epoksüvärvimisega.

Kuupäeva kooder

- Kuva: 2,8 täisvärviline LCD-ekraan

- Plug'n Play disain: Hewlett Packard TIJ 2.5 trükitehnoloogia

- Printable images: Alphanumeric, logo, kuupäev / kellaaeg, aegumiskuupäev

- Printimise read: 1,2,3,4 read. Kogu tõus on ainult 12.7 mm

- Konveieri kiirus: 76 meetrit minutis

Juhtpaneel (puutetundlik ekraan):

Kaugabi Interneti-teenuse kaudu

Interaktiivne HMI-liides OMRON PLC-l tootmise edenemise jälgimiseks kohapeal, tootmise juhtimiseks & juhtimiseks ja kaugabiks.

Süsteem võimaldab meie tehnikul olla probleemide korral otse meie klientidega kontaktis.

Kahesuunaline side masina ja kaugsüsteemi vahel võimaldab reaalajas näha, kas operaator töötab puuteekraanil õigesti, ja seda saab kasutada masina juhtimiseks meie poolt reaalajas sekkumiseks (vajadusel kliendi nõudmistele).

Lisavarustus:

I. Tunnelpastörisaator (2000 pudelit tunnis)

Soovitame teil tellida tunnelpastörisaatoriga täitmisliini, mille põhieesmärk on pastöriseerida toode pudelites soovitud temperatuurini, mis peaks tagama toodetava joogi õige mikrobioloogilise stabiilsuse (kuumtöötlusprotsess).

Ehituse kirjeldus:

Masina konstruktsioon on täielikult valmistatud roostevabast terasest AISI 304. See tähendab, et puuduvad malmist, rauast ega süsinikterasest osad. Selle olulise asjaolu tulemuseks on konstruktsioon, mis võimaldab masinal pikka eluiga ja vastab toiduainetööstuse standarditele. Masin on konstrueeritud monoliitsena.

MÕÕTMED

- Brutolaius: 2.200 mm

- Pikkus: 7.000 mm

- Kõrgus: kuni 2.300 mm

- Töötlemispind: 7 m2

** Foto on sümboolne (tegelik pastörisaator võib olla erineva kujundusega)

Oluline ehitusfunktsioon on ka täielikult sanitaartehniline teostus. Konstruktsioon on täielikult keevitatud. See tähendab, et praktiliselt kõik piserdatava veega kokkupuutuvad osad on veekindlad (pole punkti, mis oleks ainult punktkeevitatud). Samuti on välispindadest suurem osa keevisõmblustest pidevalt keevitatud, mis tagab väiksema lisandite koormuse võimaluse.

Ehitus on kavandatud (eelkõige seest, aga ka väljast) nii, et võimalusel oleksid kõik pinnad kaldega, mistõttu puudub võimalus, et vesi kinni jääks ja mikroorganismid areneksid. Nii tagame, et ruumis olev masin püsib kauem tervena ja on paigal ilma halva lõhna, hallituse jms mõjuta. Väljastpoolt on kaldu ka pastörisaatori katus ja veepaakide ülemine osa. See tagab, et pärast masina välist puhastamist tilguvad kõik võimalikud veejäägid põrandale.

Järgmiseks oluliseks ehituslikuks tunnuseks on minimeeritud veepaagid iga tsooni all, mis võimaldab pastörisaatori sees olla kogu aeg minimaalne kogus vett. Järelikult läheb minimaalne kogus vett äravoolu iga kord, kui pastörisaatoris olev vesi tuleb välja vahetada.

Konkreetsel juhul on projekti ülesandeks ette nähtud ühekorruseline pastörisaator. Pastörisaatori konstruktsioon on konstrueeritud nii, et järelevalve ja hoolduse jaoks on hõlpsaks sisemusse sisenemiseks saadaval mitu ülemist ja külgmist kaevu.

Pastörisaatori ülaosa on ülevaatuse ja hoolduse eesmärgil kaetud eemaldatavate katetega.

** Foto on sümboolne (tegelik pastörisaator võib olla erineva kujundusega)

Igal basseinil on oma uks tunneli puhastamiseks ja üks keskne vee väljalaskeava. Kõik basseinid on varustatud kahekordsete mehaaniliste filtrisõelmetega, et vältida vees leiduvate mustuseosakeste liikumist düüsidesse ja nende blokeerimist.

Pastörisaatori sisse- ja väljalaskeavadele on paigaldatud roostevabast terasest kontrolluksed.

Pastörisaatori transpordisüsteem:

Tunnelpastörisaator on varustatud 1 sõltumatu peamise transpordilindiga. Transpordirihma laius on ligikaudu 1180 mm.

Pastörisaatori koostisosad on ka etteande- ja väljalaskekonveier (u. 1.500 mm pastörisaatori etteandest või tühjendamisest), elektrimootori ajamiga koos sagedusregulaatoriga.

Põhirihm jookseb tugijuhikutel (kulumistriibud). Konstruktsioon on näidatud alloleval fotol – paralleelselt mooduli kohta on veel erinevad moodulid nihutanud kulumisribasid (vaadates "naabermoodulite" vaatenurgast), et vältida pudelite kukkumist. Sellega on tagatud, et platvorm on piisav ja pudelid seisavad igas asendis stabiilselt ning pastörisaatorisse pole võimalik kukkuda.

Pumbad ja düüsisüsteem:

Tunnelpastörisaator on varustatud sobiva arvu basseinidega (10) ja tsentrifugaalpumpadega, mis transpordivad vett düüsidesse. Pumbad (veega kokkupuutuvad osad on roostevabast terasest) on kuiva töö eest kaitstud basseinides nivooanduritega.

Põhipumbad on konstrueeritud nii, et need tagavad vooluhulga u. 6,5 m3/h. Tugipumpadel võib sõltuvalt eesmärgist olla erinev vooluhulk.

Protsessiveega pritsimine pastörisaatori sees toimub eelnevalt vormitud düüside registri kaudu, mis asetatakse masina ülaossa. Düüsid tekitavad peent veeudu, mis tagab piisava soojusenergia ülekande. Düüsid on plastmaterjalist.

Kasutatud tüüpi otsikuid on väga lihtne hooldada tänu lihtsale kinnitussüsteemile jaotustorudele.

Düüsid on külgedele (tangentsiaalselt) paigaldatud igale pihustusvardale. See vähendab blokeerimise võimalust.

Standardne kaugus düüsiregistritest ja põhirihmast on 400 mm.

Mõõteriistad, juhtimine ja automatiseerimine:

Tunnelpastörisaator on varustatud mitmete ohutust tagavate elementide ning kvaliteetse ja ajakohase tarkvaraga, mis võimaldab lihtsalt juhtida kõiki pastörisaatori funktsioone.

Pakutavale masinale on paigaldatud järgmised mõõte- ja reguleerimisseadmed:

- Automaatne veetaseme korrigeerimine (veepaakidesse on paigaldatud tasemeandurid ja liiga madala veetaseme korral doseeritakse vett automaatselt)

- Automaatne temperatuuri reguleerimine (süsteem on varustatud reguleerimissüsteemiga auru/kuuma vee sisselaskeava juures, mis toidab pastörisaatorit auru/kuuma vee veega vastavalt tegelikele vajadustele)

- Põhilindi kanistrite ülekoormuse automaatne juhtimine (välistele konveieritele paigaldatud induktiivne andur lülitab etteandekonveieri liiga suure rõhu korral välja)

- Tunnelpastörisaatori juhtimine ja haldamine toimub PLC-arvuti ja puutepaneeli kaudu. Elektriline juhtkapp tarnitakse roostevabast terasest teostuses ja sellel on IP 65 määr.

Juhtpaneel on paigaldatud peamisele elektrikilbile ja põhineb Siemensi tööstuslikul arvutussüsteemil.

Pastörisaator on varustatud meie enda väljatöötatud tarkvaraga. Tarkvara on loodud viisil, mis võimaldab automaatset juhtimist ja ülevaadet kogu pastöriseerimisprotsessist. Protsessi parameetrid visualiseeritakse ja kuvatakse kasutajasõbralikul liidesel. Tarkvara logib ja visualiseerib ka kõik protsessihäired.

Tarkvara on erinevatel tasanditel (administraator, operaator ja hooldus) kaitstud parooliga.

Standardne osa meie tarkvarast on ka nn "keetmise" programm, mis võimaldab perioodilist täielikku masina puhastamist. See programm võimaldab kogu süsteemi termilist steriliseerimist. Täpsemad temperatuurid ja kestused tuleb kliendiga kokku leppida.

Käivitamise ajal on ette nähtud kasutusele võtta kaks retsepti. Kõik lisaretseptid on lisatasu eest.

Kasutatud materjalid, komponentide kvaliteet ja standardid:

- Tunneli ehitus- ja ehitustorud on valmistatud AISI 304 materjalist.

- Torujuhtme tihendid on EPDM materjalist

- Juhtprofiil on polüetüleen UHMWPE, mis on asetatud roostevabast terasest juhikutele.

- Kõik tihendid (mida ei määratleta erinevalt) on EPDM materjalist aurugrafiidil.

Kasutatud komponendid:

- Pumbad: LOWARA

- Elektrikomponendid: SCHNEIDER ELECTRICS

- PLC arvuti: SIEMENS

- Puutetundlik juhtpaneel: SIEMENS

- Mõõte- ja reguleerimisseadmed: E&H

- Kaablialused roostevabast terasest kujuga G ja U, võrk ilma ülemise katteta

- Kogu roostevaba teras ostetakse Euroopast EN 10204 sertifikaatidega

MÄRKUS:

Mis tahes kemikaalide lisamine tunnelpastörisaatori vette peab vastama nende materjalide vastupidavusele ja selle peab garanteerima kohalik kemikaalide edasimüüja!

Dünaamiline aktiivne PU juhtimine

Dünaamiline PU (pasteriseerimisühikute arv) juhtimine võimaldab mitte mingil juhul toodet üle pastöriseerida. Süsteemi platvorm on pastörisaatori virtuaalne kõrvalekalle mitmele reale, mis võimaldab meil alati jälgida, millises asendis on pastörisaatori sees olevad pudelid. Seiskumise korral reageerib süsteem nii, et pastörisaatori sees olev põhirihm seiskub ja pudelite jahutamine ülekuumenemis- ja hoidetsoonides algab eesmärgiga alandada toote temperatuuri alla PU piirväärtuse (õlle puhul on arvestatud 70ºC). Meie tarkvara jälgib kogu aeg seisaku kestust ja suure hulga soojusülekandetegurite põhjal teame täpselt, kui palju aega vajame jahtumiseks, et toode jahtuda alla PU väljalülitustemperatuuri ja pärast seiskamise lõpetamist, me teame täpselt, kui palju aega vajame enne seiskamist toiminud temperatuurirežiimi taastamiseks ja pearihma uuesti käivitamiseks.

Oluline on see, et dünaamiline aktiivne PU juhtimine ei lõpe siin. Iga seiskamise korral on normaalne, et toode saab tasakaalustatud tingimustes planeeritust rohkem PU. See tähendab, et edasise protsessi temperatuuri jaoks langetatakse järgmiste temperatuuritsoonide SET-punkte, et saavutada määratletud PU (kokkulepitud tolerantside sees). See juhtub ka siis, kui üksteisele järgnevad mitmekordsed seisakud ja mitte mingil juhul ei saa toode üle pastöriseeritult väljuda (muidugi pole võimalik ka alapastöriseerimine).

Dünaamilise aktiivse PU juhtimise tehnoloogia abil saame pakkuda täiuslikku pastöriseerimisprotsessi, mis mõjutab minimaalselt toote organoleptilisi omadusi.

Standardne protsess:

• PU automaatne juhtimine ja reguleerimine põhineb täpsel tarkvaral, mis arvutab (ja jälgib pudelite täpset asukohta pastörisaatoris) vastuvõetud pasteriseerimisühikute praeguse koguse.

• Liini seiskumise korral alustab pastörisaator jahutamist vajalikes tsoonides (ülekuumenemise ja hoidmise tsoonid), eesmärgiga vähendada toote temperatuuri alla PU seadeväärtuse. See saadakse selleks, et vältida PU-de üledoseerimist.

• Kui liinil seiskamine tühistatakse, arvutab tarkvara uuesti pritsitava vee vajaliku temperatuuri, et jõuda režiimini enne seiskamist.

• Vajalik temperatuurirežiim projitseeritakse saadud proovide põhjal, mis täidetakse individuaalse joogitootega. Meie laboratoorses pastörisaatoris tehakse kogu seire enne sobiva süsteemi tootmise alustamist.

E&H registreerija

E&H registreerija RSG seeria RSH pakub paberivaba salvestamist, visualiseerimist ja kõigi oluliste protsessiväärtuste samaaegset jälgimist.

Eeldatakse, et moodul paigaldatakse pastörisaatori elektrikilpi. Kõik salvestatud andmed arhiveeritakse SD-kaardile ja neid saab edaspidi kasutada.

Ecograph pakub etherneti ühenduse võimalust kohaliku arvutiga, mis võimaldab salvestatud andmeid edastada piiramisparameetrite reaalajas jälgimiseks.

Kohalik arvuti ja Etherneti ühendus ei kuulu tarnekomplekti ning nende tagamine on kliendi kohustus.

Kemikaalide doseerimine

Et säilitada tunnelisse ladustatavat protsessivett võimalikult kaua ja samal ajal vähendada korrosiooni võimalust, pakume kemikaalide doseerimissüsteemi – biotsiid & korrosioonivastaseid keemilisi lahuseid – võimalust.

Kahe kemikaali doseerimine toimub kahe eraldi pumba abil ja see toimub otse voolumõõturi toel. Vette doseeritavate kemikaalide täpse koguse saab seadistada pumpadel, kusjuures doseerimine toimub siis automaatselt. Koos pumpadega toidetakse ka ujuvtaseme lülitit (kui kemikaalide tase kanistrites langeb madalale, annab masin häiret).

Süsteem on ette nähtud biotsiidilahuse doseerimiseks 80 ppm ja korrosioonivastase lahuse doseerimiseks 25 ppm juures. Kui on vaja erinevaid kemikaalide kontsentratsioone, tuleks see kokku leppida projekti alguses.

Märkus: kui klient otsustab paigaldada kemikaalide doseerimiseks oma riistvara, on vaja järgida tootja juhiseid kemikaalide tüübi ja nende kontsentratsioonide kohta. Vastasel juhul võivad masina elemendid kahjustuda.

UPS

UPS

UPS annab masinale avariitoite, kui sisendtoiteallikas või toiteallikas katkeb või on katkenud. See tagab, et CPU ja HMI jäävad toiteallikaks, nii et kõik olulised parameetrid ei lähe kaduma. See on eriti kasulik aktiivse PU-juhtimisega pastörisaatorite puhul, kus tootmist saab täpsete PU väärtustega palju täpsemalt taaskäivitada.

Kondensaadi eemaldamise armatuur

Põhivarustuses on masin varustatud käsitsi sulgemisventiili, aurupuhastusdetaili ja aurutorustiku manomeetriga. Valikulise uuendusena pakume teile kondensaaditorustikule täiendavat armatuuri, mis pakub lihtsat ja lihtsat ühendamist ühes punktis, pakkudes samal ajal praktilist hooldust.

Tarnekomplekt sisaldab:

- Palli ujuv aurulõks (1 tk)

- Termostaatiline aurupüüdur (1 tk)

- Tagasilöögiklapp (2 tk)

- Käsikuulkraanid (4 tk)

- Täiendav torustiku materjal

Aururõhu vähendamise seadmed

Kui auru rõhk kohapeal on suurem kui 3,0 barg, on vaja aururõhu vähendamise varustust. Tarnevalikus pakume teile:

• Auru rõhu alandamise ventiil (1 tk)

• Kaitseklapp (1 tk)

• Täiendav torustiku materjal.

II. PVC-lindiga kartongi sulgemismasin

Poolautomaatne käsitsi reguleeritav pappkarbi tihendaja vastavalt erinevatele pappkarbi suurustele, mis kannab ülemisel ja alumisel karbi keskmisel joonel kaks "U" isekleepuvat teipi.

SK1 reguleerimine ja kasutamine on intuitiivne, lihtne ja kiire.

Masin on ehitatud vastavalt kehtivatele CE ohutusseadustele.

2000 meetrit rulli lindihoidja.

Klapi surverullid (valikuline).

Reguleeritavad b-pappkastide külgmised juhikud.

Lukustatud peatamise hädaabinupp.

Keskmine toodang: 700/900 pappkasti tunnis.

| Masinaga kasutatava karbi mõõtmed | minimaalne | maksimaalne |

| pikkus | 150 mm | 150 mm |

| laius | 140 mm | 500 mm |

| kõrgus | 110 mm | 500 mm |

III. Poolautomaatne kaubaaluste ümbris

Poolautomaatne veniv mähis

- Pöördlaua läbimõõt 1650 mm

- Maksimaalne koormus 200 kg

- Kaubaaluse kõrge sensoriga fotosilm

- Mehaaniline pidur

- Kaubaaluste mahalaadimise kaldtee

IV. CIP süsteem

Poolautomaatne CIP-süsteem kahe paagiga kemikaalide jaoks

CIP-masin koosneb:

1. tank:

Roostevaba teras AISI 304 L, mahutavus 150 Lt, roostevabast terasest spiraal elektrikütteks, roostevabast terasest tugijalad sooja vee + pesuaine jaoks.

2. tank:

Roostevaba teras AISI 304 L, mahutavus 150 Lt, roostevabast terasest tugijalad külma loputusvee jaoks.

Manuaalsete liblikklappide komplekt – roostevaba teras, sanitaartüüpi.

Tsentrifugaalpump puhastamiseks, roostevaba teras, võimsus

Roostevabast terasest raam, reguleeritavate tugijalgadega, millele on monteeritud ja ühendatud ülalmainitud seadmed.

Hinnakiri :

PÕHISE KONFIGURATSIOON

|

|

| KIRJELDUS |

HIND EURO |

| PÕHIVARUSTUS: | |

| Peamine monoplokk: pudelite loputus-/täitmis-/korkimismasin – mudel ISO DPS C 16/16/1, sealhulgas ühe pudeli formaadi osad 330 ml + osad ühe formaadi kroonkorgi jaoks Ø26 mm | Nõudlusel |

| Kahekordne eelevakueerimissüsteem & CO² loputus | Nõudlusel |

| CO² sissepritseseade enne korgi sulgemist | Nõudlusel |

| Pudeli plahvatusala käsitsi pesemine | Nõudlusel |

| Nukkpudelid / tassid CIP-protsessi jaoks - pudelitäiteklappide puhastamiseks | Nõudlusel |

| Sisenemise / väljumise fotosilmad pudeli olemasolu tuvastamiseks | Nõudlusel |

| Korkide lift – dosaator | Nõudlusel |

| Lineaarne isekleepuv etikett pudelitele ümbritsemiseks | Nõudlusel |

| Fotosilm ja alarm sildirulli otsa jaoks | Nõudlusel |

| Valgusfoori signaal tööks koos alarmiga | Nõudlusel |

| Tindiprinteri kuupäevakooder integreeritud sildistajasse | Nõudlusel |

| Tagapaberi rebimise süsteem | Nõudlusel |

| Põhikonfiguratsiooni EXW hind kokku | Nõudlusel |

| VALIKULINE VARUSTUS: | |

| Tunnelpastörisaator 2000 pudelit tunnis | Nõudlusel |

| Kuivatustunnel | Nõudlusel |

| Puhur pudelite ülaosa kuivatamiseks | Nõudlusel |

| Puhur pudelite põhja kuivatamiseks | Nõudlusel |

| Pudelite pöörlemine kuivatusfaasis, kasutades kahekordset ketti erinevatel kiirustel | Nõudlusel |

| PVC-lindiga kartongi sulgemismasin | Nõudlusel |

| 2000 mm kartongi tühikäigurullid sisestatakse kartongi pakkimiseks | Nõudlusel |

| Tühikäigul pikendatavad rullid pakkimise lõpetamiseks 1500 mm kuni 4500 mm | Nõudlusel |

| Poolautomaatne kaubaaluste ümbris | Nõudlusel |

| CIP süsteem | Nõudlusel |

| Konveierisüsteem | Nõudlusel |

| Tilgaalused | Nõudlusel |

| Kahesuunaline purkide akumulatsioonilaud 2000x1055mm (ilma automaatikata) tunneli pastöriseerimistunneli taga | Nõudlusel |

| Kahesuunalise laua automatiseerimine juhtpaneeli & anduritega pudelite automaatseks laadimiseks/tühjendamiseks | Nõudlusel |

| Soovitatava konfiguratsiooni EXW koguhind | Nõudlusel |

| PÕHISE MONOKLOKTI VALIKUD (loputusüksus, täitmisüksus, sulgur) | |

| KIRJELDUS | HIND EURO |

| Loputusvedeliku taaskasutussüsteem koos puhverpaagi, filtri ja pumbaga | Nõudlusel |

| Osad käsitsemiseks Ø29mm kroonkorkidega | Nõudlusel |

| TUNNEL PASTURISEERI VALIKUD | |

| KIRJELDUS | HIND EURO |

| Dünaamiline PU juhtimine | Nõudlusel |

| E&H registreerija | Nõudlusel |

| UPS | Nõudlusel |

| Kemikaalide doseerimine | Nõudlusel |

| Kondensaadi eemaldamise armatuur | Nõudlusel |

| Auru rõhu vähendamine | Nõudlusel |

| Kaughooldus | Nõudlusel |

Valikulised teenused:

I. Paigaldustööd kohas …. Nõudlusel

Hind kehtib kõikides Euroopa Liidu riikides. Hind sisaldab kahe spetsialisti seitsmepäevast tööd (+ kaks päeva reisimist) kohapeal – seadmete komplekteerimist ja käivitamist.

Hind ei sisalda: töötajate kulusid ja majutust. Arvutatakse individuaalselt.

II. Paigaldustööd kliendi poolt tagatud (meie kaugabiga) …. Nõudlusel

Kas soovite oma raha kokku hoida? Kas olete tehniliselt osav ja ei karda väljakutseid? Kas teie riigi hügieenipiirangud ei luba spetsialiseeritud tehniku külastamist välisriigist? Ärge kartke kasutada kaugabiteenust.

Kuidas on kliendi poolt meie kaugabi abil täitetoru paigaldamine?

1.) Klient positsioneerib kõik masinad ja ühendab need vooluga, juhindudes meie kontrollnimekirjast.

2.) Kui esialgse etapi lõpuleviimisest on saadetud fotod, jätkame käivitamist ja kasutuselevõtmist.

3.) Kõigepealt ühendame masina PLC Interneti kaudu meie tehases asuva teeninduskonsooliga - see võimaldab meie teenindusjuhil vaadata ja juhtida teie PLC-d kaugekraanil, nagu oleks ta isiklikult masina ees.

4.) Seejärel korraldame Microsofti meeskondade konverentskõne, kus üks teie töötaja hoiab kaamerat ja teised töötavad meie tehniku juhiste järgi.

5.) Ainult 3-5 päeva pärast seadistamist ja seadistamist lahkuvad esimesed täis klaaspudelid teie täitmisjoonest.

Mudel DPS 16-16-1

Mudel DPS 16-16-1 Loputusseade

Loputusseade

UPS

UPS

Arvustused

Arvustused veel puuduvad