Beschreibung

Die automatische Flaschenabfülllinie BFL-MB2000TP ist eine voll ausgestattete Abfülltechnologie mit einer Produktionskapazität von bis zu 2000 Flaschen (0,33 l) pro Stunde mit einem Tunnelpasteur. Es besteht aus diesen Komponenten und Blöcken:

- Automatische Monoblockmaschine zum Spülen, Füllen und Verschließen der Glasflaschen.

- Teilesatz zum Spülen, Füllen und Verschließen der Glasflaschen im automatischen Hauptmonoblock - Der Satz ändert eine Funktionalität der Hauptmonoblockmaschine, um sie für Operationen mit Glasflaschen zu verwenden.

- Spezielle CIP-Flasche zur vollständigen Reinigung und Desinfektion der Maschine im geschlossenen Kreislauf.

- Hochtemperatur-Waschset für die heiße Innenreinigung der Maschine bei 85 ° C mit einer ätzenden Lösung.

- Lineare Etikettiereinheit zum Anbringen von Papieretiketten auf den Flaschen.

- Fotozelle zur Vermeidung von Flaschenstau in der Etikettiereinheit.

- In die Etikettiereinheit integrierter Codierer zum Drucken des Fülltagdatums.

- Tunnelpasteurisierer

- Trockentunnel

- Kartonverschließmaschine mit dem PVC-Band

- Halbautomatischer Palettenwickler

- Das CIP-System

- Drehtisch zum Einsetzen der Flaschen.

- Drehtisch bis zur vollen Flaschenansammlung vor dem Entladen (Ø800mm).

- Fördersystem zum Anschluss aller Einheiten aneinander.

Die Flaschenfülllinie kann nur mit einem Arbeiter betrieben werden.

Technische Parameter

- Getränkeprodukt: Kohlensäurehaltige Getränke wie Bier, Apfelwein, Sekt usw.

- Art der Flasche: Glasflaschen

- Verschlussart der Flaschen: Kronkorken Ø 26 mm

- Anzahl der Flaschenspülpositionen: 16

- Anzahl der Flaschenfüllventile: 16

- Anzahl der Flaschenverschließköpfe: 1

- Spülsystem: mit Wasser - mit einstufiger Wasseraufbereitung

- Füllsystem: elektropneumatische, isobare Füllventile

- Fülltemperatur: 0-2 ° C.

- CO2-Gehalt: Max. 5,5 g / lt.

- Druck: Max: 2.0 bar - 2.5 bar

- Flaschenstandardabmessungen: Durchmesser min. 50 mm / max. 100mm, Höhe min. 180 mm / max. 340mm

- Maschinendrehung: Im Uhrzeigersinn

- Geschwindigkeitsanpassung: elektronisch über Frequenzumrichter

- Fotozellen mit automatischem Start / Stopp-System: am Ein- und Ausgang positioniert

- Empfohlene Mindestfläche: L x B: 8000 mm x 6000 mm

- Ausgabekapazität: bis zu 2000 bph (Flaschen 330 ml) / bis zu 1600 bph (Flaschen 500 ml)

Die Flaschenabfülllinie besteht aus diesen Haupteinheiten:

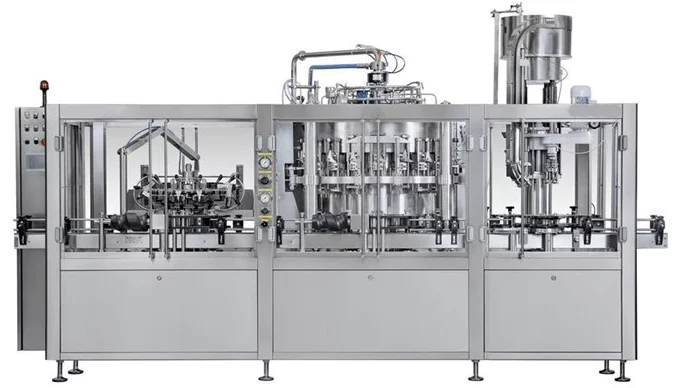

I. Automatische Monoblock-Einheit zum Spülen, Füllen und Verschließen der Flaschen

Modell DPS 16-16-1

Modell DPS 16-16-1

Eine hochwertige Monoblockmaschine zum Spülen und isobaren Füllen der Glasflaschen. Lange Lebensdauer durch unsere spezielle doppelte Sauerstoffentgasung mit 16 elektropneumatischen Füllventilen für den Spül- und Füllvorgang.

Haupteigenschaften und technische Parameter:

- Betriebskapazität: 2800 b/h x 330 ml (abhängig von der Getränketemperatur)

- Flaschendurchmesser: 55-100 mm

- Flaschenhöhe: 220-360 mm

- Innendurchmesser der Flaschenöffnung: min. 17 mm – FÜLLVENTIL „DPS“

- Drehrichtung: im Uhrzeigersinn

Ausstattung für einen Flaschendurchmesser inkl. Ein- und Auslaufstern, Flaschenspülung, Flaschenbefüllung, Flaschenverschließer und Flaschenführungen.

Edelstahlschrank mit elektrischer Steuerplatine.

Motorisierung durch asynchronen Drehstrommotor mit Inverter.

Elektrische Höhenverstellung an der Spüleinheit, manuelle Höhenverstellung an der Füll- und Verschließeinheit.

SPS-System mit dem 7-Zoll-Display-Touchscreen zur Steuerung aller Standardoperationen.

Füllstand kann durch Wechseln des Füllstandsrohrs reguliert werden.

Stützkonstruktion aus Edelstahl. Komplette Stützenschutzgehäuse aus Edelstahl mit Bolzenverriegelung.

Tanks, Ventile und alle produktberührten Teile sind komplett aus Edelstahl AISI 304 gefertigt.

Sternhalterung der Flaschen aus Edelstahl. Sterne, Führungen und Flaschenhalteschienen an Sternen sind aus Polyethylen.

Schutz mit fensterartigen Öffnungen, bestehend aus einem kastenförmigen Tragrahmen aus Edelstahl und transparentem Polycarbonat.

Alle Dichtungen und Teile sind aus Kunststoff, alle Teile, die das Getränkeprodukt berühren, aus Materialien gemäß den geltenden EU-Richtlinien für die Lebensmittelverarbeitung.

Die Stütze ruht auf Füßen, die mit hochfesten Stahlschrauben reguliert werden können.

Flaschentransportband aus Edelstahl mit Stahlkette mit Ein- und Ausgang an gegenüberliegenden Enden der Maschine.

Empfohlene Betriebskapazität in dieser Flaschenabfülllinie:

- Bis zu 2000-Flaschen der 0.3-Flaschen pro Stunde

- Bis zu 1600-Flaschen der 0.5-Flaschen pro Stunde

Die Maschine enthält:

- 6-Ventil-Spüleinheit für die Flaschen

- 6-Ventil-Fülleinheit für die Flaschen

- Einkopf-Verschließeinheit für Kronkorken Ø 26 mm

Spüleinheit

Spüleinheit

- Spüleinheit, geliefert mit 16 Greifern mit Standard-Festdüsen.

- Die Flaschengreiferauflagen lassen sich einfach besonders schnell montieren und demontieren.

- Das Flaschenspülermodul wird mit einer einstufigen Spülwasseraufbereitung geliefert

- Elektroventil zur automatischen Steuerung der Spülflüssigkeit. Das Ventil stoppt den Flüssigkeitsfluss bei jedem Anhalten der Maschine und startet sie beim Neustart der Maschine.

- Manuelle Revolverhöheneinstellung

Der Rinserturm ist mit folgenden Merkmalen ausgestattet:

Der Turm ist vollständig aus antioxidativen und selbstschmierenden Materialien und Stahl gebaut.

Die Verteilerstation ist mit einer Sperrvorrichtung ausgestattet, falls die Flaschen oder Behälter nicht vorhanden sind.

Die Behandlungszeiten können angepasst werden.

Die Greiferbacken sind mit Flaschenhalteplatten versehen, die entsprechend dem Flaschenprofil oder dem des zu spülenden Behälters geformt sind.

Fülleinheit

- Gegendruck-Abfüllanlage, ausgestattet mit 16 elektropneumatischen Ventilen, geeignet zum Abfüllen von Bier in Glasflaschen

- Der Füllturm verfügt über einen Tank mit einer spiegelpolierten Innenfläche und einer Sonde zur Niveaukontrolle

- Füllstandsgenauigkeit +/- 2mm

So funktioniert die Fülleinheit mit den DPS-Füllventilen:

- Doppeltes Vorevakuieren, Ausgleichen und abschließendes Nivellieren mit Inertgas.

- Sobald die Flasche automatisch direkt unter den Füllstutzen gestellt wird, wird das Vakuumventil durch eine Nocke geöffnet.

- Die gesamte Luft in der leeren Flasche wird durch eine an das zentrale Verteilersystem des Füllers angeschlossene Pumpe vollständig abgesaugt und die Flasche mit Inertgas aus einem separaten Kreislauf (sauberes Inertgas) gesättigt. Der Vorgang wird zweimal wiederholt, um vor Beginn des Füllvorgangs den gesamten Sauerstoff aus den Flaschen zu entfernen.

- Nach dem Ausgleich des Drucks zwischen Flasche und Füllbehälter wird die Düse automatisch geöffnet, um den Füllzyklus zu starten.

- Die Flüssigkeit, die in die Flasche gelangt, wird durch einen am Luftrohr angebrachten Gummiabweiser an der Wand verteilt.

- Sobald die Flasche voll ist, Flüssigkeit das Loch der Luftleitung erreicht und verschließt, stoppt der Produktfluss sofort, die Fülldüse wird mechanisch durch eine Steuerkurve geschlossen, um die Flasche vom Druck des Tanks zu isolieren.

- Die endgültige Nivellierung wird durch das Öffnen des Druckventils (innerhalb des Füllstutzens) erreicht, um zusätzliches Inertgas in die Flasche einzuführen, das einen Teil der Flüssigkeit zurück in den Tank drückt, um einen genauen Füllstand zu erhalten.

- Sobald die Flüssigkeit in der Flasche nivelliert ist, öffnet eine Nocke das Ventil, um den Druck in der Flasche zu reduzieren.

- Schließlich wird die nun mit Flüssigkeit gefüllte Flasche zum Auslaufstern gebracht.

Einkopf-Kronenverschließer:

- Dieser Mechanismus ist vollständig aus Edelstahl gefertigt und mit Sicherheitsvorrichtungen ausgestattet. Es ist zum automatischen Aufsetzen von Kronkorken Ø 26 auf Glasflaschen bestimmt.

- Die Verschlüsse werden durch ein Vibrationssystem aus dem Tray zugeführt.

- Die Kappen werden über eine Edelstahlrutsche zum Verteilerkopf transportiert, der sie auf die Flaschenöffnung setzt.

- Der Aufdrückkopf setzt die Kappen auf die Flaschen und verschließt sie.

- Automatisches Sicherheitsstoppen der Maschinenvorrichtung mit Verschließkopf in oberer Position.

Die Kronkorken (oder optional andere Arten der Kappen) werden über einen automatischen Vibrationsförderer direkt auf die Flaschen dosiert.

Der Verschlusskopf wird von einem Elektromotor angetrieben, der auf einem Schieber mit Expansionsscheibe montiert ist, wodurch die Drehzahl des auf den Kappen sinkenden Gewindekopfs durch einen speziellen Kunststoffnocken, der in der Mitte arbeitet, erhöht oder verringert werden kann. Daher ist die Verteilung der Lasten ausgewogen und garantiert eine lange Lebensdauer.

Der Austausch der Teile und die Höhenverstellung sind schnell und einfach, das Anheben des Kopfes erfolgt mechanisch und erfolgt manuell über ein Handrad, das am Endlosschraubenreduzierer betätigt wird. Spezielle Sicherheitsvorrichtungen stoppen die Maschine bei Problemen sofort, um Flaschenbrüche und andere Anomalien zu vermeiden.

- Verschließen der Flaschen mit Kronenkorken auf dem pneumatischen Verschlussturm, der mit dem großvolumigen Kronenkappen-Feeder ausgestattet ist

- Automatischer Vibrationssortierer aus AISI 304-Edelstahl; ausgerüstet mit einer Vorrichtung zur Überwachung der Kappenhöhe im Stapel

- Rutsche, ausgestattet mit einem Gerät zur Überwachung der Kappe, aus AISI 304-Edelstahl

- Verschließkopf mit Druckschließkegel zur dauerhaften Verformung der Kronkorken.

- Gerät zum Entfernen von Bierschaum vor dem Verschließen - es entfernt Sauerstoff aus dem Flaschenhals.

Förderer für Kappen

Der geneigte Kronkorkenförderer kann mit Kapseln aller Formate zur Flaschenverschließeinheit arbeiten. Auswurfhöhe 3.000 mm, Struktur aus AISI304-Stahl, 200-Liter-Trichter, Rüttler am Boden des Trichters, um das Sammeln der Kappen vom Band zu erleichtern, blaues Band mit Lebensmittelzertifikat, Breite 150 mm, weißer Flügel h 30 mm. Schalttafel aus Edelstahl, komplett mit Mini-SPS.

Öffnungstür zum manuellen Beladen des Trichters aus Edelstahl AISI 304. Edelstahlgriff an der Tür, Sichtfenster aus lebensmittelechtem Kunststoff mit FDA-Zertifikat und außen angebrachte Gaskolben zur Reduzierung der Schließgeschwindigkeit und eventueller Stürze von der Tür. Auslaufnase mit transparentem Faltenbalg Ø180 mm nach FDA-Norm L = 1000 mm.

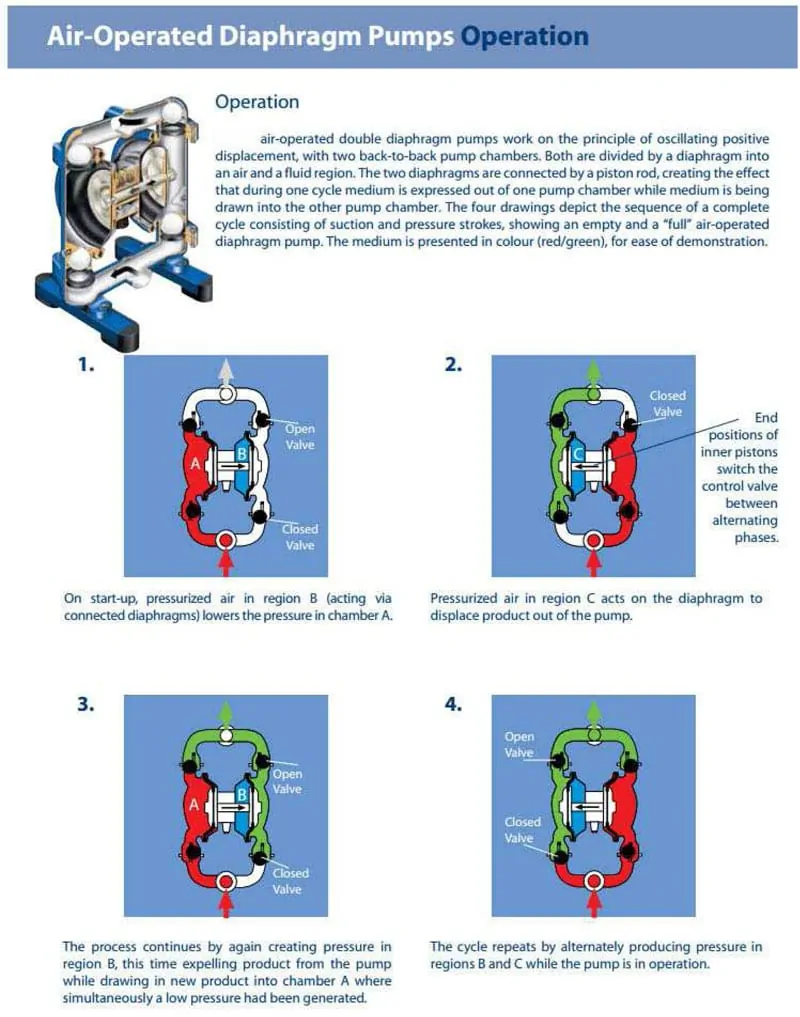

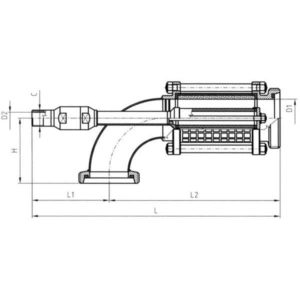

II. Pneumatische Membranpumpe aus Edelstahl

Spezielle pneumatische Membranpumpe aus Edelstahl AISI 316 zur Förderung des Getränkeprodukts vom Tank zur Abfülleinheit.

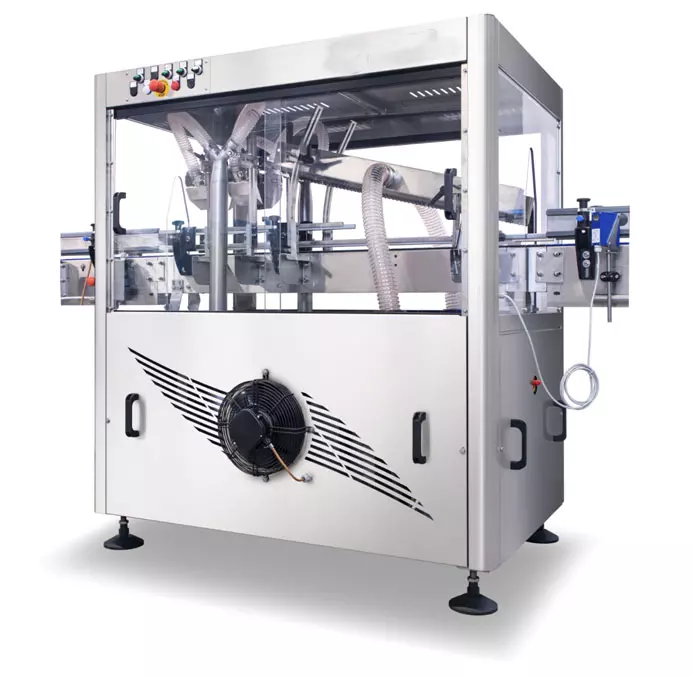

III. Flaschentrockentunnel

Maschine zum Trocknen von Flaschenoberflächen, um sie für die Etikettierung vorzubereiten.

Turbinen zur Erzeugung von komprimierter/erwärmter Luft bei 45°/ 50°C.

Zwei Luftspender aus Edelstahl AISI 304 zum Trocknen des Flaschenkörpers, die in Höhe, Tiefe und Neigung quer verstellbar sind.

Doppeltes Förderband mit unterschiedlicher Geschwindigkeit für die Drehung der Flaschen während des gesamten Trocknungsprozesses.

Fahrgestell aus Edelstahl AISI 304 für die Motoreinhausung.

Sicherheitsschutz nach CE-Vorschriften.

Schalttafel mit Bedientasten.

Schalter zum Ein- und Ausschalten der Turbinen.

IV. Automatische Maschine zum Etikettieren der Flaschen

Automatisches Etikettiergerät zum Aufbringen von selbstklebenden Etiketten. Automatische lineare Etikettiermaschine, die ausgestattet ist, um ein selbstklebendes Etikett auf zylindrische Glasflaschen mit einem maximalen Durchmesser von 300 mm aufzubringen.

Kapazität bis zu 3000 Flaschen pro Stunde.

- Mindestlänge des Etiketts: 10 mm

- Maximale Länge des Etiketts: 130 mm

- Mindesthöhe des Etiketts: 10 mm

- Maximale Etikettenhöhe: 140 mm

- Mindestdurchmesser des Behälters: 40 mm

- Behälter maximaler Durchmesser: 130 mm

- Mindesthöhe des Behälters: 150 mm

- Maximale Behälterhöhe: 350 mm

Grundrahmen und allgemeine Struktur

- Der Tragrahmen besteht aus geschweißten Stahlprofilen und ist mit höhenverstellbaren Füßen ausgestattet.

- Die Oberseite besteht aus einer Kohlenstoffstahlplatte, die mit einem Edelstahlblech AISI 304 bedeckt ist.

- Die Inspektion ist durch Seitentüren und rahmenseitige Sockelleisten möglich, die mit einer Edelstahlplatte AISI 304 verkleidet sind.

- Maschine für die Installation einer zweiten Etikettierstation in der Zukunft vorbereitet.

Selbstklebende Etikettierstation

Maschine mit einer selbstklebenden Etikettierstation auf vertikalen Objektträgern ausgestattet leicht einstellbar bestehend aus:

- Schrittmotor

- Antriebs- und Steuermikroprozessor für den Betrieb der Druckeinheit vorgefertigt (optional)

- Schleifgummirolle mit auf Federn montierter Kontrastrolle

- Beschriftungszunge für Etiketten mit 80/120/140 mm Höhe

- Stützspulenplatte Ø 350mm mit Abwickelwelle

- Motorisierter Etikettenpapieraufwickler

- Flaschenerkennungs-Fotozelle

- Etikettenerkennungs-Fotozelle

- In der Gruppe enthaltene Laufwerkstasten

- Box mit Antrieb und elektrischen Teilen aus Edelstahl, mit zu öffnender Zugangsklappe und allgemeinem Schlossschalter

- Manuell einstellbares Edelstahl-Trägersystem, komplett mit digitaler Anzeige für eine einfache Einstellung

- Wartung und Schmierung aufgrund der hohen Qualität der verwendeten Komponenten und Materialien einfach und zeitaufwändig

- Die Maschine wurde so konzipiert, dass sie für Reinigungs- und Schmutzentfernungszwecke maximal zugänglich ist

Sicherheits Angestellte

- Schutzvorrichtungen sind entlang des gesamten Grundrahmenumfangs vorhanden.

- Die Schutzvorrichtungen bestehen aus Edelstahl AISI 304 mit transparenten Materialfenstern. Zu öffnende Türen sind mit verriegelbaren Mikroschaltern ausgestattet.

- Das Hauptgetriebe ist vom Typ Kronenschnecke und Ölbad geschmiert.

- Vorschubschrauben-Getriebesysteme sind mit elektromechanischen Sicherheitskupplungsvorrichtungen ausgestattet, um die Maschine bei Flaschenstau zu stoppen.

Wischsystem

- Etiketten, die mit Schwammrollen abgewischt werden.

Maschinensteuerung

- Elektronischer Frequenzumrichter mit variabler Drehzahl für Maschinengeschwindigkeitsänderungen von 2.000 bph bis 3.500 bph

- Die Pneumatikanlage ist mit einer Druckregeleinheit, einem Luftfilter und einem Luftschmierstoff ausgestattet.

- Die wasserdichte Hauptschalttafel ist in die Maschinenstruktur integriert.

- Alle Maschinensteuerungen und Status- / Signalleuchten sind auf einem einzigen Bedienfeld zentralisiert und verfügen über eine abnehmbare Drucktastenstation (Not-Aus + Impulsbewegungstasten).

- Automatischer Verschluss der Maschinenzufuhr bei Flaschenrückbau auf der Auslassseite.

- Alle elektrischen und pneumatischen Strom- und Steuerkreise werden gemäß den neuesten internationalen Normen gebaut.

Korrosionsschutzbehandlung

- Verwendung von nicht korrosionsgefährdeten Materialien wie Edelstahl, Nichteisenlegierungen und Kunststoffe.

- Kohlenstoffstahlteile werden durch Mehrschichtbeschichtung mit Epoxidharz einer Korrosionsschutzbehandlung unterzogen.

Datumskodierer

- Anzeige: 2,8 "Vollfarb-LCD

- Plug'n Play Design: Hewlett Packard TIJ 2.5 Drucktechnik

- Druckbare Bilder: Alphanumerisch, Logo, Datum / Uhrzeit, Verfallsdatum

- Bedruckbare Linien: 1,2,3,4 Linien. Die Gesamtlinienhöhe ist auf 12.7 mm begrenzt

- Fördergeschwindigkeit: 76 Meter pro Minute

Bedienfeld (Touch-Display):

Fernunterstützung über Internetdienst

Interaktive HMI-Schnittstelle der OMRON-SPS zur Überwachung des Produktionsfortschritts vor Ort, zur &-Steuerung des Produktionsmanagements und zur Fernunterstützung.

Das System ermöglicht es unserem Techniker, bei Problemen direkt mit unseren Kunden in Kontakt zu treten.

Die bidirektionale Kommunikation zwischen der Maschine und dem Remote-System ermöglicht es, in Echtzeit zu sehen, ob der Bediener auf dem Touchscreen richtig arbeitet, und kann verwendet werden, um die Maschine von unserer Seite aus für Echtzeitinterventionen zu steuern (falls erforderlich, auf Kundenwunsch).

Optionale Ausrüstung :

I. Tunnelpasteur (2000 Flaschen pro Stunde)

Wir empfehlen Ihnen, die Abfülllinie mit einem Tunnelpasteur zu bestellen, dessen Hauptziel es ist, das Produkt in den Flaschen auf die gewünschte Temperatur zu pasteurisieren, was die richtige mikrobiologische Stabilität des hergestellten Getränks gewährleisten sollte (Wärmebehandlungsprozess).

Beschreibung der Konstruktion:

Die Konstruktion der Maschine besteht vollständig aus Edelstahl AISI 304. Das bedeutet, dass keine Teile aus Guss oder Eisen oder Kohlenstoffstahl vorhanden sind. Das Ergebnis dieser wichtigen Tatsache ist eine Konstruktion, die eine lange Lebensdauer der Maschine ermöglicht und den Standards in der Lebensmittelindustrie entspricht. Die Maschine ist als Monolith konzipiert.

ABMESSUNGEN

- Bruttobreite: 2.200 mm

- Länge: 7.000 mm

- Höhe: bis 2.300 mm

- Behandlungsfläche: 7 m2

** Das Foto ist symbolisch (ein tatsächlicher Pasteur kann ein anderes Design haben)

Wichtiges Konstruktionsmerkmal ist auch die vollhygienische Ausführung. Die Konstruktion ist komplett geschweißt. Dadurch sind praktisch alle Spritzwasser-berührten Teile wasserdicht (es gibt keine Stelle, die nur punktuell verschweißt wäre). Auch von den Außenflächen sind die meisten Schweißnähte kontinuierlich geschweißt, was eine geringere Möglichkeit der Belastung durch Verunreinigungen bietet.

Die Konstruktion ist (insbesondere innen, aber auch außen) so konzipiert, dass möglichst alle Oberflächen geneigt sind, so dass keine Möglichkeit besteht, dass Wasser zurückgehalten wird und Mikroorganismen sich entwickeln können. Auf diese Weise sorgen wir dafür, dass der Maschineninnenraum länger intakt bleibt und ohne üble Einflüsse von Geruch, Schimmel usw. bleibt. Auf der Außenseite ist auch das Dach des Pasteurs geneigt, ebenso wie die Oberseite der Wassertanks. Dadurch wird sichergestellt, dass nach der Außenreinigung der Maschine alle möglichen Wasserreste auf den Boden tropfen.

Das nächste wichtige Konstruktionsmerkmal sind minimierte Wassertanks unter jeder Zone, die es ermöglichen, dass sich jederzeit eine minimale Wassermenge im Pasteurisierer befindet. Folglich fließt jedes Mal, wenn das Wasser im Pasteur ersetzt werden muss, nur eine minimale Menge Wasser ab.

Im konkreten Fall ist für die Projektaufgabe ein Eindeckpasteur vorgesehen. Die Konstruktion des Pasteurs ist so konzipiert, dass mehrere obere und seitliche Mannlöcher für einen einfachen Zugang zum Inneren für Überwachung und Wartung verfügbar sind.

Die Oberseite des Pasteurs ist aus Inspektions- und Wartungsgründen mit abnehmbaren Abdeckungen abgedeckt.

** Das Foto ist symbolisch (ein tatsächlicher Pasteur kann ein anderes Design haben)

Jedes Becken hat eine eigene Tür zum Reinigen des Tunnels und einen zentralen Wasserablauf. Alle Becken sind mit doppelten mechanischen Filtersieben ausgestattet, um zu verhindern, dass Schmutzpartikel aus dem Wasser zu den Düsen gelangen und diese verstopfen.

Am Ein- und Auslauf des Pasteurs sind Revisionstüren aus Edelstahl installiert.

Fördersystem des Pasteurs:

Der Tunnelpasteur ist mit 1 unabhängigen Haupttransportband ausgestattet. Die Breite des Transportbandes beträgt ca. 1180 mm.

Bestandteile des Pasteurs sind auch Einlauf- und Auslaufförderer (ca. 1.500 mm vom Einlauf oder Auslauf des Pasteurs) mit elektromotorischem Antrieb zusammen mit Frequenzregler.

Hauptriemen läuft auf Stützführungen (Verschleißleisten). Der Aufbau ist auf dem unteren Foto angedeutet – parallel pro Modul haben weitere unterschiedliche Module versetzte Verschleißstreifen (aus der Perspektive der „Nachbar“-Module gesehen), um ein Herunterfallen der Flaschen zu verhindern. Dadurch ist sichergestellt, dass die Plattform ausreichend ist und die Flaschen in jeder Position stabil stehen und keine Möglichkeit besteht, in den Pasteur zu fallen.

Pumpen und Düsensystem:

Der Tunnelpasteur ist mit einer geeigneten Anzahl von Becken (10) und Zentrifugalpumpen ausgestattet, die Wasser zu Düsen transportieren. Pumpen (wasserberührte Teile sind aus Edelstahl) werden mit Niveausonden in Becken vor Trockenarbeiten geschützt.

Die Hauptpumpen sind so ausgelegt, dass sie einen Durchfluss von ca. 6,5 m3/h. Stützpumpen können je nach Verwendungszweck unterschiedliche Fördermengen haben.

Das Besprühen mit Prozesswasser im Inneren des Pasteurs wird durch ein Düsenregister vorgeformt, das sich oben auf der Maschine befindet. Düsen erzeugen einen feinen Wassernebel, der eine angemessene Übertragung der Wärmeenergie gewährleistet. Düsen sind aus Kunststoff.

Der verwendete Düsentyp ist aufgrund des einfachen Befestigungssystems an den Verteilerrohren sehr einfach zu warten.

An jedem Sprühbalken sind seitlich (tangential) Düsen angebracht. Dies verringert die Möglichkeit des Blockierens.

Der Standardabstand von Düsenregistern und Hauptband beträgt 400 mm.

Instrumentierung, Steuerung und Automatisierung :

Der Tunnelpasteur ist mit mehreren Sicherheitselementen sowie hochwertiger und aktueller Software ausgestattet, die eine einfache Steuerung aller Funktionen des Pasteurs ermöglichen.

Die angebotene Maschine hat folgende Mess- und Regeleinrichtungen eingebaut:

- Automatische Wasserstandskorrektur (Wassertanks haben eingebaute Niveausonden und bei zu niedrigem Wasserstand wird automatisch Wasser dosiert)

- Automatische Temperaturregelung (das System ist mit einem Regelsystem am Dampf-/Heißwassereinlass ausgestattet, das den Pasteur mit Dampf/Heißwasser entsprechend dem tatsächlichen Bedarf versorgt)

- Automatische Überwachung der Dosenüberlastung auf dem Hauptband (induktiver Sensor an Außenförderbändern installiert schaltet das Zuführband bei zu großem Druck ab)

- Die Steuerung und Verwaltung des Tunnelpasteurs erfolgt über einen SPS-Computer und ein Touchpanel. Der elektrische Schaltschrank wird in Edelstahlausführung geliefert und entspricht der Schutzart IP 65.

Das Bedienfeld ist auf dem Hauptschaltschrank installiert und basiert auf dem industriellen Computersystem von Siemens.

Der Pasteur ist mit unserer eigens entwickelten Software ausgestattet. Die Software ist so konzipiert, dass sie eine automatische Steuerung und Übersicht über den gesamten Pasteurisierungsprozess ermöglicht. Prozessparameter werden visualisiert und auf einer benutzerfreundlichen Oberfläche angezeigt. Die Software protokolliert und visualisiert auch alle Prozessalarme.

Die Software ist für verschiedene Ebenen (Administrator, Bediener und Wartung) passwortgeschützt.

Ein Standardbestandteil unserer Software ist auch das sogenannte „Auskochprogramm“, das eine periodische vollständige Maschinensanierung ermöglicht. Dieses Programm ermöglicht die thermische Sterilisation des kompletten Systems. Details über Temperaturen und Dauer sind mit einem Kunden abzustimmen.

Während der Inbetriebnahme sollen zwei Rezepturen in Betrieb genommen werden. Alle zusätzlichen Rezepte sind kostenpflichtig.

Verwendete Materialien, Qualität und Standards der Komponenten :

- Tunnelbau- und Konstruktionsrohre werden aus AISI 304-Material hergestellt.

- Rohrleitungsdichtungen sind aus EPDM-Material

- Das Führungsprofil besteht aus Polyethylen UHMWPE, das auf Edelstahlführungen platziert ist.

- Alle Dichtungen (die nicht anders definiert sind) sind aus EPDM-Material, auf Dampfgraphit.

Verwendete Komponenten:

- Pumpen: LOWARA

- Elektrokomponenten: SCHNEIDER ELECTRICS

- SPS-Rechner: SIEMENS

- Touch-Bedienfeld: SIEMENS

- Mess- und Regelgeräte: E&H

- Kabelrinnen aus Edelstahl Form G und U, Netz ohne Deckel

- Alle Edelstahle werden in Europa mit Zertifikaten nach EN 10204 eingekauft

Anmerkungen:

Die Zugabe von Chemikalien in das Wasser des Tunnelpasteurs muss der Beständigkeit dieser Materialien entsprechen und vom örtlichen Chemikalienhändler garantiert werden!

Dynamische aktive PU-Kontrolle

Die dynamische PU-Steuerung (Anzahl der Pasteurisierungseinheiten) ermöglicht, dass das Produkt in keinem Fall überpasteurisiert wird. Die Plattform des Systems ist eine virtuelle Abweichung des Pasteurs zu mehreren Reihen, die es uns ermöglicht, immer zu überwachen, in welcher Position sich die Flaschen im Pasteur befinden. Im Falle eines Stopps reagiert das System so, dass das Hauptband im Pasteur angehalten wird und die Kühlung der Flaschen in den Überhitzungs- und Haltezonen beginnt, um die Produkttemperatur unter den PU-Abschaltpunkt zu senken (für Bier wird mit 70°C gerechnet). Unsere Software überwacht die Dauer des Stillstands während der gesamten Zeit und auf der Grundlage einer breiten Palette von Wärmeübertragungskoeffizienten wissen wir genau, wie viel Zeit wir zum Abkühlen benötigen, um das Produkt unter die PU-Grenztemperatur abzukühlen und nachdem der Stillstand entlassen wurde. Wir wissen genau, wie viel Zeit wir brauchen, um das Temperaturregime wiederherzustellen, das vor dem Stillstand in Funktion war, und um das Hauptband wieder zu starten.

Wichtig ist, dass die dynamische aktive PU-Steuerung hier nicht endet. Bei jedem Stillstand ist es normal, dass das Produkt unter ausgeglichenen Bedingungen mehr PU erhält als geplant. Dies bedeutet, dass für den weiteren Prozess die Temperatur-SOLL-Punkte der nächsten Temperaturzonen abgesenkt werden, um definierte PU (innerhalb vereinbarter Toleranzen) zu erreichen. Dies geschieht auch bei mehreren aufeinanderfolgenden Stopps und in keinem Fall kann Produkt überpasteurisiert austreten (natürlich ist auch eine Unterpasteurisierung nicht möglich).

Mit der Technologie der dynamischen aktiven PU-Kontrolle können wir einen perfekten Pasteurisierungsprozess mit minimaler Auswirkung auf die organoleptischen Eigenschaften des Produkts bieten.

Standardprozess:

• Die automatische Steuerung und Regelung des PE basiert auf einer präzisen Software, die die aktuelle Menge der empfangenen Pasteurisierungseinheiten berechnet (und die genaue Position der Flaschen im Pasteur überwacht).

• Im Falle einer Unterbrechung der Linie beginnt der Pasteur mit der Kühlung in den erforderlichen Zonen (Überhitzungs- und Haltezonen) mit dem Ziel, die Produkttemperatur unter den PU-Sollwert zu senken. Dies wird erreicht, um eine Überdosierung mit PUs zu verhindern.

• Wenn die Unterbrechung der Linie aufgehoben wird, berechnet die Software erneut die erforderliche Temperatur des Sprühwassers, um das Regime vor der Unterbrechung zu erreichen.

• Das erforderliche Temperaturregime wird auf der Grundlage der erhaltenen Proben, gefüllt mit einem individuellen Getränkeprodukt, projektiert. In unserem Laborpasteur wird die gesamte Überwachung vor Beginn der Herstellung eines geeigneten Systems durchgeführt.

E&H-Registrator

E&H Registrator RSG Serie RSH bietet gleichzeitig papierlose Aufzeichnung, Visualisierung und Überwachung aller entscheidenden Prozesswerte.

Es ist vorgesehen, dass das Modul auf dem Elektroschrank des Pasteurs montiert wird. Alle erfassten Daten werden auf SD-Karte archiviert und können weiter verwendet werden.

Ecograph bietet eine Möglichkeit der Ethernet-Verbindung zum lokalen Computer, wodurch die Übertragung der aufgezeichneten Daten zur Überwachung der Absperrparameter in Echtzeit ermöglicht wird.

Lokaler Computer und Ethernet-Anschluss sind nicht im Lieferumfang enthalten und müssen vom Kunden sichergestellt werden.

Dosierung von Chemikalien

Um das im Inneren des Tunnels gespeicherte Prozesswasser so lange wie möglich aufzubewahren und gleichzeitig das Korrosionsrisiko zu verringern, bieten wir die Option eines vorinstallierten Systems zur Dosierung von Chemikalien an – biozide &-Korrosionsschutzchemikalienlösungen.

Die Dosierung der beiden Chemikalien erfolgt über zwei separate Pumpen und erfolgt direkt inline mit Unterstützung eines Durchflussmessers. Die exakte Menge der dem Wasser zudosierten Chemikalien kann an den Pumpen eingestellt werden, die Dosierung erfolgt dann automatisch. Zusammen mit den Pumpen wird auch ein schwimmender Füllstandsschalter geliefert (wenn der Chemikalienstand in den Kanistern niedrig wird, signalisiert die Maschine einen Alarm).

Das System ist für die Dosierung von Biozidlösung mit 80 ppm und Korrosionsschutzlösung mit 25 ppm vorgesehen. Werden unterschiedliche Chemikalienkonzentrationen benötigt, sollte dies zu Projektbeginn vereinbart werden.

Hinweis: Wenn der Kunde beschließt, seine eigene Hardware zum Dosieren von Chemikalien zu installieren, ist es notwendig, die Anweisungen eines Herstellers bezüglich der Art der Chemikalien und ihrer Konzentrationen zu befolgen. Andernfalls können Maschinenelemente beschädigt werden.

UPS

UPS

Die USV versorgt eine Maschine mit Notstrom, wenn die Eingangsstromquelle oder der Netzstrom ausfällt oder unterbrochen wird. Es stellt sicher, dass CPU und HMI mit Strom versorgt werden, sodass alle wichtigen Parameter nicht verloren gehen. Dies ist besonders bei Pasteuren mit aktiver PE-Regelung von Vorteil, bei denen die Produktion mit exakten PE-Werten viel präziser wieder angefahren werden kann.

Kondensatablassarmatur

In der Grundausstattung wird die Maschine mit manuellem Absperrventil, Dampfreinigungsstück und Manometer an der Dampfleitung geliefert. Als optionales Upgrade bieten wir Ihnen eine zusätzliche Armatur an der Kondensatleitung an, die einen einfachen und einfachen Anschluss an einem einzigen Punkt bietet und gleichzeitig eine praktische Wartung bietet.

Lieferumfang beinhaltet:

- Kugelschwimmer-Kondensatableiter (1 Stück)

- Thermostatischer Kondensatableiter (1 Stück)

- Rückschlagventil (2 Stück)

- Manuelle Kugelhähne (4 Stück)

- Zusätzliches Rohrmaterial

Ausrüstung zur Reduzierung des Dampfdrucks

Wenn der Dampfdruck vor Ort höher als 3,0 bar ist, ist eine Dampfdruckminderungsausrüstung erforderlich. Im Lieferumfang bieten wir Ihnen:

• Dampfdruckreduzierventil (1 Stück)

• Sicherheitsventil (1 Stück)

• Zusätzliches Leitungsmaterial.

II. Kartonverschließmaschine mit dem PVC-Band

Halbautomatischer Kartonverschließer mit manueller Einstellung entsprechend den verschiedenen Kartongrößen, der zwei selbstklebende U-Klebebandstreifen auf der Mittellinie der oberen und unteren Kartons anbringt.

Die Einstellung und Verwendung von SK1 ist intuitiv, einfach und schnell.

Die Maschine ist in Übereinstimmung mit den aktuell geltenden CE-Sicherheitsgesetzen gebaut.

2000-Meter-Rollenbandhalter.

Klappenkompressionsrollen (optional).

Verstellbare Seitenführungen für Kartonschachteln.

Notausschalter gesperrt.

Durchschnittliche Leistung: 700/900 Kartons pro Stunde.

| Mit der Maschine zu verwendende Kartonabmessungen | minimal | maximal |

| Länge | 150mm | 150mm |

| Breite | 140mm | 500mm |

| Höhe | 110mm | 500mm |

III. Halbautomatischer Palettenwickler

Halbautomatischer Stretchwickler

- Plattentellerdurchmesser 1650 mm

- Belastung 200 kg max

- Palettenhochsensor Fotozelle

- Mechanische Bremse

- Entladerampe für Paletten

IV. Das CIP-System

Halbautomatisches CIP-System mit zwei Tanks für Chemikalien

Die CIP-Maschine besteht aus:

1. Panzer:

Edelstahl AISI 304 L, Fassungsvermögen 150 Lt, Edelstahlspule für Elektroheizung, Edelstahlfüße für Warmwasser + Reinigungsmittel.

2. Panzer:

Edelstahl AISI 304 L, Fassungsvermögen 150 Lt, Stützfüße aus Edelstahl für kaltes Spülwasser.

Satz manueller Absperrklappen – Edelstahl, Sanitärausführung.

Kreiselpumpe für die Reinigung, Edelstahl, Kapazität

Edelstahlrahmen mit verstellbaren Stützfüßen, auf denen die oben genannten Geräte montiert und angeschlossen sind.

Preisliste:

GRUNDLEGENDE EINSTELLUNG

|

|

| BESCHREIBUNG |

PREIS IN EURO |

| GRUNDAUSRÜSTUNG : | |

| Haupt-Monoblock: Maschine zum Spülen / Füllen / Verschließen von Flaschen – Modell ISO DPS C 16/16/1, einschließlich Teilen für ein Format der Flaschen 330 ml + Teilen für ein Format von Kronkorken Ø26 mm | Auf Nachfrage |

| Doppeltes Vorevakuierungssystem & CO²-Spülung | Auf Nachfrage |

| CO²-Injektionsgerät vor dem Verschließen | Auf Nachfrage |

| Manuelles Waschen der Explosionszone der Flasche | Auf Nachfrage |

| Blindflaschen / Tassen für den CIP-Prozess - zur Reinigung der Flaschenfüllventile | Auf Nachfrage |

| Eintritts-/Austrittsfotozellen zur Erkennung der Flaschenanwesenheit | Auf Nachfrage |

| Kapselheber – Dosiereinheit | Auf Nachfrage |

| Linearer Selbstklebeetikettierer für die Rundumetikettierung der Flaschen | Auf Nachfrage |

| Lichtschranke und Alarm für Etikettenrollenende | Auf Nachfrage |

| Ampelsignal für Arbeit in Verbindung mit Alarm | Auf Nachfrage |

| Inkjet-Datumscodierer im Etikettierer integriert | Auf Nachfrage |

| System zum Abreißen des Trägerpapiers | Auf Nachfrage |

| Gesamtpreis EXW der Basiskonfiguration | Auf Nachfrage |

| OPTIONALE AUSRÜSTUNG : | |

| Tunnelpasteur 2000 Flaschen pro Stunde | Auf Nachfrage |

| Trockentunnel | Auf Nachfrage |

| Gebläse zum Trocknen der Oberseite der Flaschen | Auf Nachfrage |

| Gebläse zum Trocknen des Flaschenbodens | Auf Nachfrage |

| Rotation der Flaschen während der Trocknungsphase durch eine Doppelkette mit unterschiedlichen Geschwindigkeiten | Auf Nachfrage |

| Kartonverschließmaschine mit dem PVC-Band | Auf Nachfrage |

| 2000 mm Kartonumlaufwalzeneinzug für Kartonverpackung | Auf Nachfrage |

| Freilaufende, ausfahrbare Walzen für Endverpackungsakkumulation von 1500 mm bis 4500 mm | Auf Nachfrage |

| Halbautomatischer Palettenwickler | Auf Nachfrage |

| Das CIP-System | Auf Nachfrage |

| Fördersystem | Auf Nachfrage |

| Auffangwannen | Auf Nachfrage |

| Bidirektionaler Dosenstautisch 2000x1055mm (ohne Automatisierung) hinter dem Tunnelpasteurtunnel | Auf Nachfrage |

| Automatisierung des bidirektionalen Tisches mit Bedienfeld &-Sensoren zum automatischen Be- und Entladen der Flaschen | Auf Nachfrage |

| Gesamtpreis EXW der empfohlenen Konfiguration | Auf Nachfrage |

| OPTIONEN FÜR DEN HAUPT-MONOBLOCK (SPÜLEINHEIT, FÜLLEINHEIT, KAPPENEINHEIT) | |

| BESCHREIBUNG | PREIS IN EURO |

| Rinser-Recyclingsystem mit Puffertank, Filter und Pumpe | Auf Nachfrage |

| Teile für die Handhabung mit Ø29mm Kronkorken | Auf Nachfrage |

| OPTIONEN FÜR DEN TUNNELPASTEURISATOR | |

| BESCHREIBUNG | PREIS IN EURO |

| Dynamische PU-Steuerung | Auf Nachfrage |

| E&H-Registrator | Auf Nachfrage |

| UPS | Auf Nachfrage |

| Dosierung von Chemikalien | Auf Nachfrage |

| Kondensatablassarmatur | Auf Nachfrage |

| Reduzierung des Dampfdrucks | Auf Nachfrage |

| Fernwartung | Auf Nachfrage |

Optionale Dienstleistungen:

I. Installationsarbeiten vor Ort …. Auf Anfrage

Der Preis gilt für alle Länder der Europäischen Union. Der Preis beinhaltet sieben Tage Arbeit (+ zwei Reisetage) von zwei Spezialisten vor Ort – Montage und Inbetriebnahme der Ausrüstung.

Der Preis beinhaltet nicht: Transportkosten und Unterkunft der Arbeiter. Wird individuell berechnet.

II. Installationsarbeiten durch den Kunden sichergestellt (mit unserer Fernunterstützung) …. Auf Anfrage

Möchten Sie Ihr Geld sparen? Sind Sie technisch versiert und haben keine Angst vor Herausforderungen? Erlauben die hygienisch restriktiven Vorschriften Ihres Landes nicht den Besuch eines spezialisierten Technikers aus einem anderen Land? Haben Sie keine Angst, den Fernunterstützungsdienst zu nutzen.

Wie erfolgt die Installation der Abfülllinie durch unseren Kunden mithilfe unserer Fernunterstützung?

1.) Der Kunde positioniert alle Maschinen und verbindet sie mit der Stromversorgung gemäß unserer Checkliste.

2.) Sobald Fotos vom Abschluss der Vorphase gesendet wurden, fahren wir mit der Inbetriebnahme und Inbetriebnahme fort.

3.) Zuerst verbinden wir die SPS der Maschine über das Internet mit unserer Servicekonsole in unserer Fabrik. Auf diese Weise kann unser Service Manager Ihre SPS auf einem Remote-Bildschirm anzeigen und steuern, als wäre er persönlich vor der Maschine.

4.) Anschließend organisieren wir eine Microsoft Team-Telefonkonferenz, bei der einer Ihrer Mitarbeiter die Kamera hält und die anderen die Anweisungen unseres Technikers befolgen.

5.) Nach nur 3-5 Tagen Einrichtung und Konfiguration verlassen die ersten vollen Glasflaschen Ihre Abfülllinie.

Modell DPS 16-16-1

Modell DPS 16-16-1 Spüleinheit

Spüleinheit

UPS

UPS

Bewertungen

Es gibt noch keine Bewertungen.