Апісанне

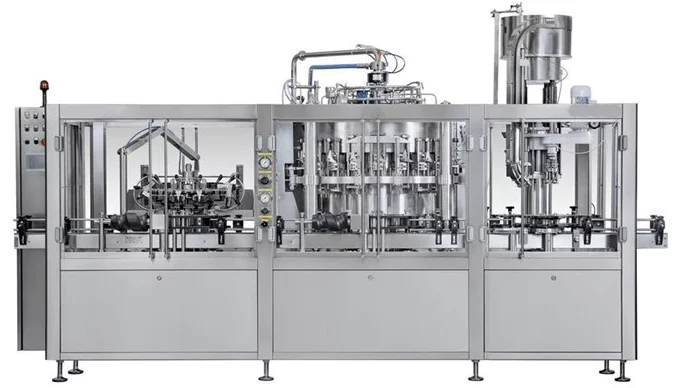

Аўтаматычная лінія разліву бутэлек BFL-MB2000TP - гэта цалкам абсталяваная тэхналогія разліву з прадукцыйнасцю да 2000 бутэлек (0,33 л) у гадзіну, з тунэльным пастэрызатарам. Ён складаецца з наступных кампанентаў і блокаў:

- Аўтаматычная манаблочная машына для прамывання, напаўнення і закаркавання шкляных бутэлек.

- Набор дэталяў для прамывання, напаўнення і закаркоўвання шкляных бутэлек у асноўным аўтаматычным манаблоку - набор змяняе функцыянальнасць асноўнай машыны для манаблокаў, каб выкарыстоўваць яго для аперацый са шклянымі бутэлькамі.

- Спецыяльная бутэлька CIP для поўнай чысткі і дэзінфекцыі машыны ў закрытым контуры.

- Высокатэмпературны набор для мыцця для гарачай унутранай ачысткі машыны пры тэмпературы 85 ⁰С з выкарыстаннем з'едлівага раствора.

- Лінейная прылада для маркіроўкі для нанясення папяровых этыкетак на бутэлькі.

- Фотаэлемент, каб пазбегнуць зашчымвання бутэлек на блоку маркіроўкі.

- Кадэр убудаваны ў блок маркіроўкі для друку даты дня запаўнення.

- тунэльны пастеризатор

- Сушыльны тунэль

- Машына для запайки кардонаў з ПВХ стужкі

- Паўаўтаматычная абгортка паддонаў

- Сістэма CIP

- Паваротны стол для ўстаўкі бутэлек.

- Паваротны стол да поўнага назапашвання бутэлек перад выгрузкай (Ø800 мм).

- Канвеерная сістэма для злучэння ўсіх блокаў адзін з адным.

Лінія разліву бутэлек разлічана на працу толькі з адным рабочым.

Тэхнічныя параметры

- Прадукт напою: газаваныя напоі, такія як піва, сідр, пеністае віно і г.д.

- Тып бутэлькі: шкляныя бутэлькі

- Тып закрыцця бутэлек: Каронныя вечкі Ø 26 мм

- Колькасць пазіцый прамывання бутэлек: 16

- Колькасць клапанаў для напаўнення бутэлек: 16

- Колькасць укупорочных галовак для бутэлек: 1

- Прамыванне сістэмы: па вадзе - з апрацоўкай аднастадыйная вады

- Сістэма напаўнення: электрапнеўматычныя, ізабарычныя клапаны напаўнення

- Тэмпература напаўнення: 0-2 ° C

- Змест CO2: Макс. 5,5 г / л.

- Ціск: Макс: 2.0 бар - 2.5 бар

- Стандартныя памеры бутэлькі: дыяметр мін. 50 мм / макс. 100 мм, вышыня мін. 180 мм / макс. 340мм

- Кручэнне машыны: па гадзіннікавай стрэлцы

- Рэгуляванне хуткасці: электроннае, з дапамогай інвертара частоты

- Фотаэлементы з сістэмай аўтаматычнага запуску / спынення: размяшчаюцца на ўваходзе і выхадзе

- Рэкамендуемая мінімальная плошча падлогі: Д х Ш: 8000 мм х 6000 мм

- Выходная магутнасць: да 2000 б / ч (бутэлькі 330 мл) / да 1600 б / ч (бутэлькі 500 мл)

Лінія напаўнення бутэлек складаецца з наступных асноўных блокаў:

I. Аўтаматычны манаблок для прамывання, напаўнення і закаркавання бутэлек

Мадэль ДПС 16-16-1

Мадэль ДПС 16-16-1

Манаблок высокай якасці, прызначаны для прамывання і ізабарнага напаўнення шкляных бутэлек. Доўгі тэрмін службы дзякуючы нашай спецыяльнай падвойнай дэгазацыі кіслароду з 16 электрапнеўматычнымі клапанамі напаўнення для працэсаў прамывання і напаўнення.

Асноўныя ўласцівасці і тэхнічныя параметры:

- Працоўная магутнасць: 2800 б/ч 330 мл (у залежнасці ад тэмпературы напою)

- Дыяметр бутэлькі: 55-100 мм

- Вышыня бутэлькі: 220-360 мм

- Унутраны дыяметр адтуліны бутэлькі: мін. 17 мм – КЛАПАН НАПОЎНАВАННЯ «DPS»

- Напрамак кручэння: па гадзіннікавай стрэлцы

Абсталяванне для аднаго дыяметра бутэлькі, уключаючы зорку ўваходу і выхаду, прамыванне бутэлек, напаўненне бутэлек, прылады для укупоркі бутэлек і накіроўвалыя для бутэлек.

Шафа з нержавеючай сталі з электрычнай панэллю кіравання.

Матарызацыя з дапамогай асінхроннага трохфазнага рухавіка з інвертарам.

Электрычнае рэгуляванне вышыні на апалоскванні, ручное рэгуляванне вышыні на напаўняльніку і укупорке.

Сістэма ПЛК з 7-цалевым сэнсарным экранам для кіравання ўсімі стандартнымі аперацыямі.

Узровень напаўнення можна рэгуляваць, змяняючы ўзровень трубы.

Апорная канструкцыя з нержавеючай сталі. Поўная апорная абарона кажуха з нержавеючай сталі з замкам.

Бакі, клапаны і ўсе часткі, якія кантактуюць з прадуктам, цалкам выраблены з нержавеючай сталі AISI 304.

Зорная апора бутэлек з нержавеючай сталі. Зоркі, накіроўвалыя і рэльсы для бутэлек на зорках вырабляюцца з поліэтылену.

Абарона з аконнымі праёмамі, якія складаюцца з апорнай рамы ў скрынцы з нержавеючай сталі і празрыстага полікарбаната.

Усе ўшчыльняльнікі і дэталі выкананы з пластыка, усе часткі, якія датычацца напою, выраблены з матэрыялаў у адпаведнасці з існуючымі дырэктывамі ЕС па харчовай прамысловасці.

Падтрымка абапіраецца на ножкі, якія можна рэгуляваць сталёвымі шрубамі з высокім устойлівасцю.

Транспарціроўка бутэлькі з нержавеючай сталі са сталёвым ланцугом з уваходам і выхадам на супрацьлеглых канцах машыны.

Рэкамендуемая працоўная магутнасць гэтай лініі разліву бутэлек:

- Да 2000 штук у 0.3 LT бутэлек у гадзіну

- Да 1600 штук у 0.5 LT бутэлек у гадзіну

Машына ўключае:

- 6-клапанны апалосквальнік для бутэлек

- 6-клапанны напаўняльнік для бутэлек

- Аднагалоўная заглушка для каронных каўпачкоў Ø 26 мм

Агрэгат для паласкання

Агрэгат для паласкання

- Прамывальшчык, які пастаўляецца з 16 захопнікамі са стандартнымі фіксаванымі асадкамі.

- У бутлю захопныя калодкі могуць быць лёгка экстра-хуткія мантуе і ў разабраным выглядзе.

- Бутэлька ополасківателі Modul пастаўляецца з апрацоўкай аднаступенны промывочной вады

- Электра-клапан аўтаматычнага кіравання промывочной вадкасць. Клапан спыняе паток цякучай асяроддзя reatment кожны раз, калі машына спыняецца і запускае яго на машыне паўторны запуск.

- Рэгуляванне па вышыні Ручной турэлі

Турэль прамывальніка абсталявана наступнымі функцыямі:

Вежа цалкам пабудавана з антыаксідантных і самосмазывающихся матэрыялаў і сталі.

Размеркавальная станцыя абсталявана блакіруючым прыладай на выпадак, калі бутэлькі або кантэйнеры адсутнічаюць.

Час лячэння можна рэгуляваць.

Гукі захопу вырабляюцца з накладкамі для трымання бутэлек, якія маюць форму ў адпаведнасці з профілем бутэлькі або ёмістасцю, якую трэба прамыць.

Запраўка

- Разливочная ўстаноўка супрацьціску, якая пастаўляецца з 16 электрапнеўматычнымі клапанамі, прыдатнымі для напаўнення піва ў шкляныя бутэлькі

- Запаўнення вежа мае бак з люстраной паліраванай ўнутранай паверхняй і кантролю ўзроўню зонда

- Напаўненне Дакладнасць на ўзроўні +/- 2mm

Як працуе напаўняльнік з клапанамі для напаўнення DPS:

- Падвойная папярэдняя эвакуацыя, кампенсацыя і канчатковае выраўноўванне інэртным газам.

- Пасля таго, як бутэлька аўтаматычна размяшчаецца непасрэдна пад разліўным соплам, вакуумны клапан адкрываецца кулачкам.

- Усё паветра ў пустой бутэльцы цалкам адсмоктваецца помпай, падключанай да цэнтральнай размеркавальнай сістэмы напаўняльніка, і бутэлька насычаецца інэртным газам, які паступае з асобнага контуру (чысты інэртны газ). Аперацыю паўтараюць два разы, каб выдаліць увесь кісларод з бутэлек перад пачаткам працэсу напаўнення.

- Пасля кампенсацыі ціску паміж бутэлькай і напаўненнем дзякуй, сопла аўтаматычна адкрываецца, каб пачаць цыкл напаўнення.

- Вадкасць, якая паступае ў бутэльку, распаўсюджваецца па яе сценцы з дапамогай гумовага дэфлектара, усталяванага на паветраводы.

- Як толькі бутэлька запоўніцца, вадкасць дасягае і закрывае адтуліну паветраводу, паток прадукту неадкладна спыняецца, насадка для напаўнення механічна адключаецца кулачкам кіравання, каб ізаляваць бутэльку ад ціску ў баку.

- Канчатковае выраўноўванне дасягаецца шляхам адкрыцця напорнага клапана (унутры напаўняльнага сопла), каб увесці ў бутэльку дадатковы інэртны газ, які выштурхвае частку вадкасці назад у бак для атрымання дакладнага ўзроўню.

- Пасля таго, як вадкасць у бутэльцы будзе выраўнаваная, кулачок адкрывае клапан для памяншэння ціску ўнутры бутэлькі.

- Нарэшце, бутэлька, цяпер напоўненая вадкасцю, падносіцца да выхаду.

Адзінкавая галоўка кароннага блока:

- Гэты механізм цалкам пабудаваны з нержавеючай сталі і абсталяваны ахоўнымі прыладамі. Ён прызначаны для аўтаматычнага ўстаўлення каронных вечкаў Ø 26 на шкляныя бутэлькі.

- Заглушкі падаюць праз вібрацыйную сістэму з латка.

- Вечкі рухаюцца ўніз па спуску з нержавеючай сталі да размеркавальнай галоўкі, якая змяшчае іх на адтуліну бутэлькі.

- Націскная галоўка ўстаўляе вечкі на бутэлькі і закрывае іх.

- Бяспечная аўтаматычная прыпынак прылады машыны з укупорочной галоўкай у верхнім становішчы.

Капялюшныя каўпачкі (альбо, па жаданні, іншыя тыпы каўпачкоў) дазуюцца праз аўтаматычную падачу вібрацыі непасрэдна на бутэлькі.

Укупорочная галоўка кіруецца электрычным рухавіком, усталяваным на паўзунку з пашыральным шківам, які дазваляе павялічваць або памяншаць хуткасць кручэння разьбовай галоўкі, якая апускаецца на каўпачкі, каб закрыць яе праз спецыяльны пластыкавы кулачок, які працуе ў цэнтры. Таму размеркаванне нагрузак адбываецца збалансавана і гарантуе доўгі тэрмін службы.

Змена дэталяў і рэгуляванне вышыні хутка і проста, пад'ём галоўкі ажыццяўляецца механічна і адбываецца ўручную праз ручное кола, якое працуе на бясконцым шрубавым рэдуктары; спецыяльныя ахоўныя прыстасаванні неадкладна спыняюць машыну ў выпадку праблем, каб пазбегнуць паломкі бутэлек і любых іншых анамалій.

- Закаркоўванне бутэлек коркавымі коркамі на пнеўматычнай вежачцы з укупоркой, абсталяванае падавальнай прыладай для вянкоў вялікай ёмістасці

- Аўтаматычны вібрацыйны сартавальнік, выраблены з нержавеючай сталі AISI 304; абсталяваны прыладай для кантролю ўзроўню вечка ў стэку

- Жолаб абсталяваны прыладай кантролю прысутнасці каўпачок, выраблены з нержавеючай сталі AISI 304

- Укупорочные галоўку з ціскам закрыцця конусам для рэшткавым дэфармацыі крон.

- Прылада для выдалення піўнай пены перад закаркоўваннем - выдаляе кісларод з горлышка бутэлькі.

Шапкі канвеер

Канвеер нахільных каронных вечкаў здольны працаваць з капсуламі ўсіх фарматаў да блока укупоркі бутэлек. Вышыня разгрузкі 3.000 мм, канструкцыя са сталі AISI304, бункер на 200 л, вібратар на дне бункера для палягчэння збору каўпакоў са стужкі, сіняя стужка з харчовым сертыфікатам, шырыня 150 мм, белая лопасць h 30 мм. Электрычная панэль з нержавеючай сталі ў камплекце з міні-ПЛК.

Адчыняюцца дзверы для ручной загрузкі бункера з нержавеючай сталі AISI 304. Ручка з нержавеючай сталі на дзвярах, агляднае акно з харчовага пластыка з сертыфікатам FDA і газавыя поршні, устаноўленыя звонку, каб паменшыць хуткасць закрыцця і любыя падзенні з дзвярэй. Разгрузачны нос з празрыстым расцяжым сильфоном Ø180 мм па стандартах FDA L = 1000 мм.

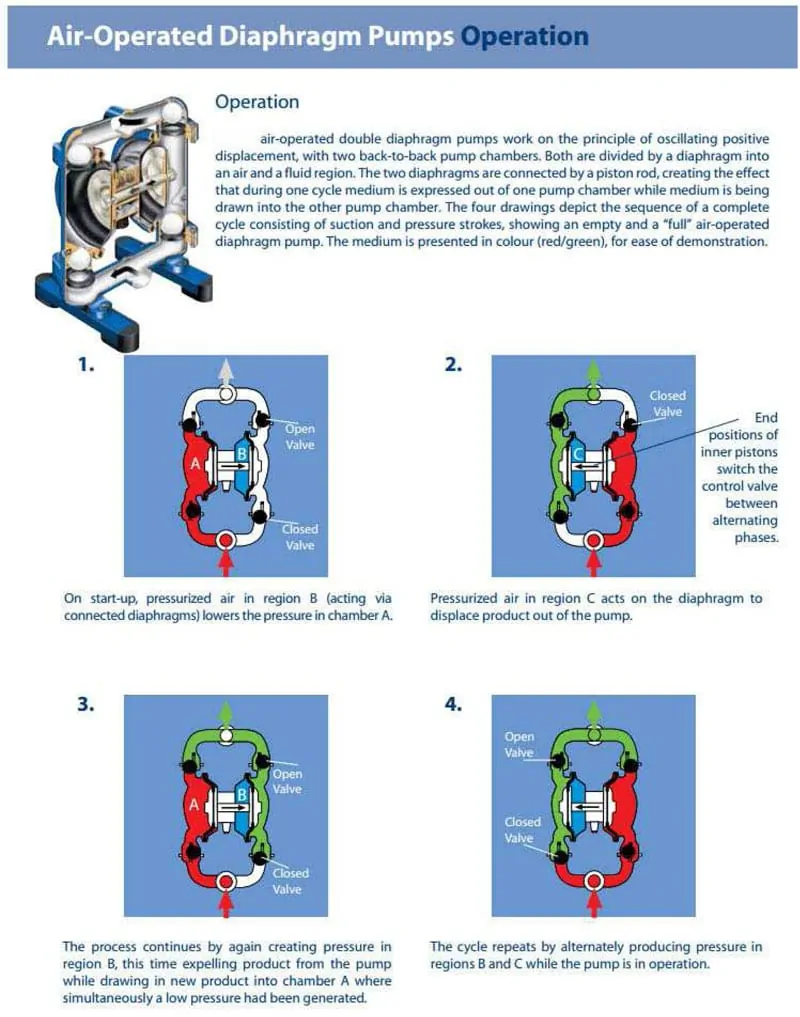

II. Пнеўматычны мембранны помпа з нержавеючай сталі

Спецыяльны пнеўматычны мембранны помпа з нержавеючай сталі AISI 316 для падачы напою з рэзервуара ў блок напаўнення.

III. Сушыльны тунэль для бутэлек

Машына для сушкі паверхняў бутэлек для падрыхтоўкі да маркіроўкі.

Турбіны для вытворчасці сціснутага/нагрэтага паветра пры тэмпературы 45°/50°C.

Два паветраных дазатара з нержавеючай сталі AISI 304 для сушкі корпуса бутэлек, якія рэгулююцца папярочна па вышыні, глыбіні і нахілу.

Падвойны канвеер працуе з рознай хуткасцю для кручэння бутэлек на працягу ўсяго працэсу сушкі.

Шасі з нержавеючай сталі AISI 304 для ўтрымання рухавікоў.

Ахова бяспекі ў адпаведнасці з правіламі CE.

Электрычная панэль з кнопкамі кіравання.

Пераключальнік для ўключэння і выключэння турбін.

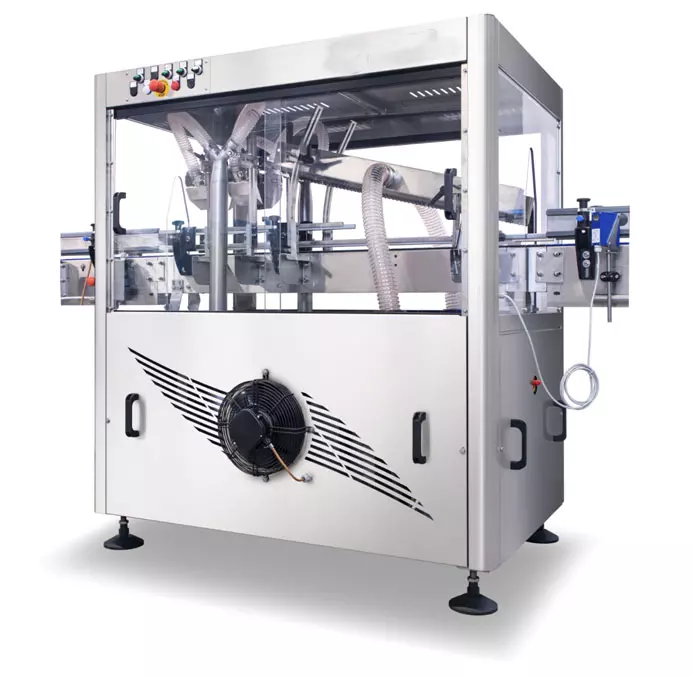

IV. Аўтамат для маркіроўкі бутэлек

Аўтаматычны блок этыкетак для нанясення самаклейных этыкетак. Аўтаматычная лінейная этикетировочная машына, абсталяваная для нанясення адной самаклейнай этыкеткі на цыліндрычныя шкляныя бутэлькі з максімальным дыяметрам 300 мм.

Магутнасць да 3000 бутэлек у гадзіну.

- Мінімальная даўжыня этыкеткі: 10 мм

- Максімальная даўжыня этыкеткі: 130 мм

- Мінімальная вышыня этыкеткі: 10 мм

- Максімальная вышыня этыкеткі: 140 мм

- Мінімальны дыяметр кантэйнера: 40 мм

- Максімальны дыяметр кантэйнера: 130 мм

- Мінімальная вышыня кантэйнера: 150 мм

- Максімальная вышыня кантэйнера: 350 мм

Апорная рама і агульная структура

- Апорная рама выраблена з зварных сталёвых профіляў і абсталявана ножкамі, якія рэгулююцца па вышыні.

- Верхняя паверхня - пласціна з вугляродзістай сталі, пакрытая лістом металу з нержавеючай сталі AISI 304.

- Агляд магчымы праз бакавыя дзверы і бакавы борцік, ашаляваны пласцінай з нержавеючай сталі AISI 304.

- Машына загадзя падрыхтавана да ўстаноўкі другой станцыі этыкетавання ў будучыні.

Станцыя самаклейнай этыкеткі

Машына, абсталяваная адной самаклейнай станцыяй для маркіроўкі, усталяванай на вертыкальных слайдах, якія лёгка рэгулююцца ў складзе:

- Крокавы рухавік

- Прывад і кіравальны мікрапрацэсар, гатовы працаваць з друкарскім блокам (дадаткова)

- Перацягванне гумовага рулона з кантрасным валком, усталяваным на спружынах

- Язычок для этыкетак вышынёй 80/120/140 мм

- Апорная барабанная пласціна Ø 350 мм, абсталяваная валам, які размотвае

- Матарызаваная машына для намоткі паперы

- Фотаэлемент выяўлення бутэлек

- Фотаэлемент выяўлення этыкетак

- Кнопкі прывада, уключаныя ў групу

- Скрынка, якая змяшчае прывад і электрычныя дэталі з нержавеючай сталі, з адкрытай панэллю доступу ў камплекце з агульным выключальнікам замка

- Сістэма падтрымкі з нержавеючай сталі, якая рэгулюецца ўручную, у камплекце з лічбавым індыкатарам для зручнай налады

- Тэхнічнае абслугоўванне і змазка лёгкія і кароткія, што патрабуецца дзякуючы высокай якасці выкарыстоўваюцца кампанентаў і матэрыялаў

- Машына была распрацавана, каб мець максімальную даступнасць для ачысткі і вывазу смецця

ахова бяспекі

- Ахоўнікі прысутнічаюць па ўсім перыметры асновы рамы.

- Агароджы выраблены з нержавеючай сталі AISI 304 з вокнамі з празрыстага матэрыялу. Адчыняемыя дзверы абсталяваны мікравыключальнікамі блакавання.

- Галоўная скрынка перадач выканана з каронна-шрубавым чарвяком і змазана алейнай ваннай.

- Сістэмы перадачы шнека падачы забяспечаны электрамеханічнымі прыладамі счаплення, якія спыняюць машыну ў выпадку закліноўвання бутэлькі.

сістэма Выціраючы

- Этыкеткі працірання губчатымі валікамі.

Сістэма кіравання машынай

- Электронны інвертар з пераменнай хуткасцю для змены хуткасці машыны ад 2.000 да 3.500 біт / гадзіну

- Пнеўматычная ўстаноўка камплектуецца блокам рэгулявання ціску, паветраным фільтрам і змазчыкам.

- Асноўная электрычная панэль воданепранікальнага тыпу ўбудавана ў структуру машыны.

- Усе элементы кіравання машынай і лямпы стану / сігналу цэнтралізаваны на адной панэлі аператара ў камплекце са здымнай кнопкавай станцыяй (аварыйны прыпынак + імпульсныя кнопкі руху).

- Аўтаматычнае закрыццё падачы машыны ў выпадку назапашвання бутэлек на разгрузачнай баку.

- Усе электрычныя і пнеўматычныя ланцугі харчавання і кіравання пабудаваны ў адпаведнасці з апошнімі міжнароднымі стандартамі.

антыкаразійная апрацоўка

- Выкарыстанне матэрыялаў, не схільных карозіі, у якасці нержавеючай сталі, каляровых сплаваў і пластыкавых матэрыялаў.

- Дэталі з вугляродзістай сталі падвяргаюцца антыкаразійнай апрацоўцы шляхам нанясення эпаксіднай фарбы з нанясеннем пакрыцця.

Дата кадавальнік

- Дысплей: 2,8 "поўнакаляровы ВК-дысплей

- Падключаецца дызайн Гуляць: Тэхналогія друку Hewlett Packard TIJ 2.5

- Для друку малюнка: літарна-лічбавы, лагатып, дата / час, дата заканчэння тэрміну дзеяння

- Printable лініі: 1,2,3,4 лініі. Агульная Heigh лінія абмежаваная 12.7 мм

- Хуткасць канвеера: 76 метраў у хвіліну

Панэль кіравання (сэнсарны дысплей):

Аддаленая дапамога праз Інтэрнэт-паслугу

Інтэрактыўны інтэрфейс HMI на PLC OMRON для маніторынгу ходу вытворчасці на месцы, кіравання вытворчасцю & і дыстанцыйнай дапамогі.

Сістэма дазваляе непасрэдна кантактаваць з нашымі кліентамі ў выпадку ўзнікнення праблем.

Двунакіраваная сувязь паміж машынай і выдаленай сістэмай дазваляе ўбачыць у рэжыме рэальнага часу, ці правільна працуе аператар на сэнсарным экране, і можа быць выкарыстана для кіравання машынай з нашага боку для ўмяшання ў рэжыме рэальнага часу (пры неабходнасці, па патрабаванні кліента).

Дадатковае абсталяванне:

I. Тунэльны пастэрызатар (2000 бутэлек у гадзіну)

Мы рэкамендуем вам замовіць лінію разліву з тунэльным пастэрызатарам, галоўная задача якой - пастэрызаваць прадукт у бутэльках да патрэбнай тэмпературы, якая павінна забяспечыць належную мікрабіялагічную стабільнасць вырабленага напою (працэс тэрмічнай апрацоўкі).

Апісанне пабудовы:

Канструкцыя машыны цалкам выканана з нержавеючай сталі AISI 304. Гэта азначае, што няма дэталяў з чыгуну, чыгуну і вугляродзістай сталі. Вынікам гэтага важнага факту з'яўляецца канструкцыя, якая забяспечвае працяглы тэрмін службы машыны і адпавядае стандартам харчовай прамысловасці. Машына выканана як маналіт.

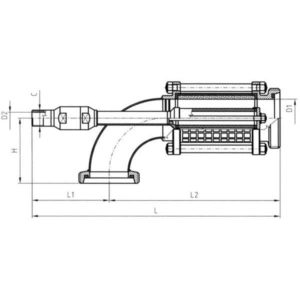

ПАМЕРЫ

- Шырыня брута: 2.200 мм

- Даўжыня: 7.000 мм

- Вышыня: да 2.300 мм

- Паверхня апрацоўкі: 7 м2

** Фота сімвалічнае (сапраўдны пастэрызатар можа быць у розным дызайне)

Важнай асаблівасцю будаўніцтва таксама з'яўляецца цалкам санітарнае выкананне. Канструкцыя цалкам зварная. Гэта азначае, што практычна ўсе дэталі, якія кантактуюць з распыленнем вады, воданепранікальныя (няма такога пункту, які быў бы толькі кропкавы зварным). Акрамя таго, з вонкавых паверхняў большасць зварных швоў зварваюць бесперапынна, што зніжае верагоднасць нагрузкі прымешак.

Канструкцыя спраектавана (асабліва знутры, але і звонку) такім чынам, каб, дзе гэта магчыма, усе паверхні былі нахіленыя, таму няма магчымасці затрымлівання вады і магчымасці развіцця мікраарганізмаў. Такім чынам мы гарантуем, што машына ўнутры прасторы даўжэй застанецца цэлай і будзе нерухомай без дрэннага ўздзеяння паху, цвілі і г.д. Звонку дах пастэрызатара таксама нахілены, як і верх бакаў для вады. Гэта гарантуе, што пасля вонкавай ачысткі машыны ўсе магчымыя рэшткі вады сцякаюць на падлогу.

Наступная важная асаблівасць канструкцыі - мінімізаваныя рэзервуары для вады пад кожнай зонай, што дазваляе мінімальная колькасць вады ўвесь час знаходзіцца ўнутры пастэрызатара. Такім чынам, мінімальная колькасць вады ідзе на зліў кожны раз, калі неабходна замяніць ваду ўнутры пастэрызатара.

У канкрэтным выпадку для задачы праекта прадугледжаны аднапалубны пастэрызатар. Канструкцыя пастэрызатара распрацавана такім чынам, што некалькі верхніх і бакавых люкаў даступныя для лёгкага падыходу ўнутр для кантролю і абслугоўвання.

Верхняя частка пастэрызатара пакрыта здымнымі вечкамі для агляду і тэхнічнага абслугоўвання.

** Фота сімвалічнае (сапраўдны пастэрызатар можа быць у розным дызайне)

Кожны басейн мае свае дзверы для ачысткі тунэля і адзін цэнтральны выхад для вады. Усе басейны абсталяваны падвойнымі механічнымі фільтруючымі сітамі, каб прадухіліць траплення часціц бруду ў вадзе да соплаў і іх блакіроўкі.

На ўваходзе і выхадзе пастэрызатара ўстаноўлены рэвізійныя дзверцы з нержавеючай сталі.

Сістэма транспарціроўкі пастэрызатара:

Тунэльны пастэрызатар абсталяваны 1 незалежнай асноўнай транспартнай стужкай. Шырыня транспартнай стужкі каля 1180 мм.

Састаўнымі часткамі пастэрызатара з'яўляюцца таксама падачы і разгрузны канвеер (прыблізна 1.500 мм ад падачы або разгрузкі пастэрызатара), з электрарухавіком разам з частотным рэгулятарам.

Асноўны рэмень праходзіць па апорных накіроўвалых (зносныя паласы). Канструкцыя паказана на фота ніжэй - паралельна на кожны модуль далей розныя модулі змяшчаюць паласы зносу (з пункту гледжання "суседніх" модуляў), каб прадухіліць падзенне бутэлек. Гэта гарантуе, што платформа адэкватная і што ў кожным становішчы бутэлькі стаяць стабільна і няма магчымасці трапіць у пастэрызатар.

Помпы і сістэма соплаў:

Тунэльны пастэрызатар абсталяваны адпаведнай колькасцю басейнаў (10) і цэнтрабежнымі помпамі, якія транспартуюць ваду да форсунак. Помпы (дэталі, якія кантактуюць з вадой, выраблены з нержавеючай сталі) абаронены ад сухой працы датчыкамі ўзроўню ў басейнах.

Галоўныя помпы прызначаныя для забеспячэння патоку прыбл. 6,5 м3/г. Апорныя помпы могуць мець розны расход у залежнасці ад прызначэння.

Распыленне тэхналагічнай вады ўнутры пастэрызатара адбываецца папярэдне ў карытавым рэгістры асадак, які размяшчаецца на верхняй частцы машыны. Асадкі вырабляюць тонкі туман вады, які забяспечвае адэкватную перадачу цеплавой энергіі. Асадкі з пластыка.

Выкарыстоўваны тып асадак вельмі просты ў абслугоўванні дзякуючы лёгкай сістэме мацавання на размеркавальных трубах.

На кожнай распыляльнай планцы ўстаноўлены бакавыя (датыкальныя) асадкі. Гэта зніжае магчымасць блакіроўкі.

Стандартная адлегласць ад соплаў і асноўнага пояса складае 400 мм.

Прыборы, кантроль і аўтаматызацыя:

Тунэльны пастэрызатар абсталяваны мноствам элементаў бяспекі, а таксама якасным і сучасным праграмным забеспячэннем, якое дазваляе проста кіраваць усімі функцыямі пастэрызатара.

На прапанаванай машыне ўстаноўлена наступнае вымяральна-рэгулявальнае абсталяванне:

- Аўтаматычная карэкцыя ўзроўню вады (у рэзервуары для вады ўстаноўлены датчыкі ўзроўню, і ў выпадку занадта нізкага ўзроўню вады, вада дазуецца аўтаматычна)

- Аўтаматычнае рэгуляванне тэмпературы (сістэма абсталявана сістэмай рэгулявання на ўваходзе пара / гарачай вады, якая забяспечвае пастэрызатар парай / гарачай вадой у адпаведнасці з рэальнымі патрэбамі)

- Аўтаматычны кантроль над нагрузкай бляшанкі на галоўную стужку (індуктыўны датчык, усталяваны на знешніх канвеерах, адключае падачы канвеер у выпадку занадта вялікага ціску)

- Кантроль і кіраванне тунэльным пастэрызатарам ажыццяўляецца з дапамогай кампутара PLC і сэнсарнай панэлі. Электрычны шафа кіравання пастаўляецца ў выкананні з нержавеючай сталі і мае ўзровень IP 65.

Панэль кіравання ўстаноўлена на галоўным электрычным шафе і заснавана на прамысловай вылічальнай сістэме Siemens.

Пастэрызатар абсталяваны нашым уласным распрацаваным праграмным забеспячэннем. Праграмнае забеспячэнне распрацавана такім чынам, што дазваляе аўтаматычны кантроль і агляд поўнага працэсу пастэрызацыі. Параметры працэсу візуалізуюцца і адлюстроўваюцца ў зручным інтэрфейсе. Праграмнае забеспячэнне таксама рэгіструе і візуалізуе ўсе сігналы аб працэсе.

Праграмнае забеспячэнне абаронена паролем для розных узроўняў (адміністратар, аператар і абслугоўванне).

Стандартнай часткай нашага праграмнага забеспячэння з'яўляецца таксама так званая праграма «выварвання», якая дазваляе перыядычна праводзіць поўную апрацоўку машыны. Гэтая праграма дазваляе тэрмічную стэрылізацыю ўсёй сістэмы. Падрабязнасці аб тэмпературах і працягласці ўзгадняюцца з заказчыкам.

Пры запуску плануецца ўвесці ў эксплуатацыю два рэцэпты. Любыя дадатковыя рэцэпты аплачваюцца.

Выкарыстоўваюцца матэрыялы, якасць і стандарты кампанентаў:

- Тунэльныя і будаўнічыя трубы вырабляюцца з матэрыялу AISI 304.

- Ушчыльняльнікі трубаправодаў зроблены з EPDM матэрыялу

- Накіравальныя профіль - гэта поліэтылен СВМПЭ, размешчаны на накіроўвалых з нержавеючай сталі.

- Усе пракладкі (якія не вызначаюцца па-іншаму) з'яўляюцца матэрыялам EPDM на параграфіце.

Выкарыстоўваюцца кампаненты:

- Помпы: LOWARA

- Электракампаненты: SCHNEIDER ELECTRICS

- Кампутар PLC: SIEMENS

- Сэнсарная панэль кіравання: SIEMENS

- Вымяральна-рэгулявальнае абсталяванне: E&H

- Кабельныя латкі з нержавеючай сталі формы G і U, сетка без верхняй вечка

- Уся нержавеючая сталь набываецца ў Еўропе з сертыфікатамі ў адпаведнасці з EN 10204

Заўвага:

Даданне любых хімікатаў у ваду тунэльнага пастэрызатара павінна адпавядаць устойлівасці гэтых матэрыялаў і павінна быць гарантавана мясцовым дыстрыб'ютараў хімічных рэчываў!

Дынамічны актыўны кантроль PU

Дынамічны кантроль PU (колькасць адзінак пастэрызацыі) дазваляе ні ў якім разе не перапастэрызаваць прадукт. Платформа сістэмы - гэта віртуальнае адхіленне пастэрызатара на некалькі радкоў, што дазваляе нам заўсёды кантраляваць, у якім становішчы знаходзяцца ботты ўнутры пастэрызатара. У выпадку спынення сістэма рэагуе такім чынам, што асноўны пояс ўнутры пастэрызатара спыняецца і пачынаецца астуджэнне бутэлек у зонах перагрэву і вытрымкі з мэтай зніжэння тэмпературы прадукту ніжэй кропкі адсячэння ПУ (для піва разлічана пры 70°C). Наша праграмнае забеспячэнне адсочвае працягласць спынення на працягу ўсяго часу, і на аснове шырокага дыяпазону каэфіцыентаў цеплаперадачы мы дакладна ведаем, колькі часу нам трэба астыць, каб астыць прадукт ніжэй за тэмпературу адсечкі PU і пасля таго, як прыпынак будзе адхілены, мы дакладна ведаем, колькі часу нам трэба, каб аднавіць тэмпературны рэжым, які дзейнічаў да прыпынку, і зноў запусціць асноўны пояс.

Важна тое, што дынамічны актыўны кантроль PU на гэтым не заканчваецца. Для кожнай прыпынку нармальна, што прадукт атрымлівае больш PU, чым плануецца ў збалансаваных умовах. Гэта азначае, што для далейшай тэмпературы працэсу кропкі SET наступных тэмпературных зон паніжаюцца, каб дасягнуць вызначанага PU (унутры ўзгодненых допускаў). Гэта адбываецца таксама ў выпадку некалькіх прыпынкаў, якія ідуць адна за адной, і ні ў якім разе прадукт не можа выйсці праз пастэрызацыю (вядома, таксама недастатковая пастэрызацыя не магчымая).

Дзякуючы тэхналогіі дынамічнага актыўнага кантролю ПУ мы можам забяспечыць ідэальны працэс пастэрызацыі з мінімальным уздзеяннем на арганалептычныя характарыстыкі прадукту.

Стандартны працэс:

• Аўтаматычнае кіраванне і рэгуляванне ПУ заснавана на дакладным праграмным забеспячэнні, якое разлічвае (і кантралюе дакладнае становішча бутэлек у пастэрызатары) бягучую колькасць атрыманых адзінак пастэрызацыі.

• У выпадку спынення на лініі, пастэрызатар пачынае астуджэнне ў неабходных зонах (зоны перагрэву і вытрымкі) з мэтай зніжэння тэмпературы прадукту ніжэй зададзенай адзнакі PU. Гэта робіцца для таго, каб прадухіліць перадазіроўку PU.

• Калі прыпынак на лініі адменены, праграмнае забеспячэнне зноў пералічвае неабходную тэмпературу распыляльнай вады, каб дасягнуць рэжыму да спынення.

• На падставе атрыманых пробаў, напоўненых асобным напоем, прагназуецца неабходны тэмпературны рэжым. У нашай лабараторыі пастэрызатар увесь кантроль будзе праводзіцца перад пачаткам вытворчасці падыходнай сістэмы.

Рэгістратар E&H

Рэгістратар E&H RSG серыі RSH прапануе беспапяровы запіс, візуалізацыю і маніторынг усіх важных значэнняў працэсу адначасова.

Прадугледжваецца, што модуль усталяваны на электрашафе пастэрызатара. Усе запісаныя дадзеныя захоўваюцца на SD-карце і могуць выкарыстоўвацца ў далейшым.

Ecograph прапануе магчымасць падлучэння Ethernet да лакальнага кампутара, што дазваляе перадаваць запісаныя даныя з мэтай маніторынгу параметраў зніжэння ў рэжыме рэальнага часу.

Лакальны кампутар і падключэнне да Ethernet не ўваходзяць у аб'ём пастаўкі, і іх забеспячэнне з'яўляецца абавязкам кліента.

Дазавання хімікатаў

Для таго, каб як мага даўжэй захаваць тэхналагічную ваду, якая захоўваецца ўнутры тунэля, і тым часам паменшыць верагоднасць карозіі, мы прапануем варыянт прадусталяванай сістэмы дазавання хімікатаў – антыкаразійных хімічных раствораў біяцыду &.

Дазаванне двух хімічных рэчываў ажыццяўляецца двума асобнымі помпамі і ажыццяўляецца непасрэдна ў лінію з дапамогай расходомера. Дакладная колькасць хімічных рэчываў, дазаваных у ваду, можа быць усталявана на помпах, у той час як дазаванне будзе выконвацца аўтаматычна. Разам з помпамі таксама пастаўляецца плавае рэле ўзроўню (калі ўзровень хімікатаў у каністрах становіцца нізкім, машына сігналізуе аб сігналізацыі).

Сістэма прадугледжана для дазавання раствора біяцыду пры 80 праміле і антыкаразійнага раствора 25 праміле. Калі патрабуюцца розныя канцэнтрацыі хімічных рэчываў, гэта павінна быць узгоднена ў пачатку праекта.

Заўвага: калі заказчык вырашае ўсталяваць сваё абсталяванне для дазавання хімікатаў, неабходна прытрымлівацца інструкцый вытворцы адносна тыпу хімікатаў і іх канцэнтрацыі. У адваротным выпадку элементы машыны могуць быць пашкоджаны.

UPS

UPS

КБС забяспечвае аварыйнае харчаванне машыны, калі уваходная крыніца сілкавання або сеткавае харчаванне адключаецца або парушаецца. Гэта гарантуе, што працэсар і HMI застаюцца ў сілкаванні, таму ўсе важныя параметры не будуць страчаны. Гэта асабліва выгадна ў выпадку пастэрызатараў з актыўным кіраваннем PU, дзе вытворчасць можа быць перазапушчана значна больш дакладна з дакладнымі значэннямі PU.

Арматура для адводу кандэнсату

У камплект асноўнага абсталявання машына пастаўляецца з ручным запорным клапанам, параачышчальнай часткай і манометрам на параправодзе. У якасці дадатковай мадэрнізацыі мы прапануем вам дадатковую арматуру на трубаправодзе кандэнсату, якая прапануе лёгкае і простае падлучэнне ў адной кропцы, адначасова забяспечваючы практычнае абслугоўванне.

Аб'ём паставак ўключае:

- Паплавок з шаравой парай (1 шт.)

- Тэрмастатычны параадвод (1 шт.)

- Зваротны клапан (2 шт.)

- Шаравыя краны ручныя (4 шт.)

- Дадатковы матэрыял трубаправодаў

Абсталяванне для зніжэння ціску пара

Калі ціск пары на пляцоўцы вышэй за 3,0 бар, патрабуецца абсталяванне для зніжэння ціску пара. У аб'ёме паставак мы прапануем вам:

• Рэдуктар ціску пара (1 шт.)

• Ахоўны клапан (1 шт.)

• Дадатковы матэрыял трубаправодаў.

II. Машына для запайки кардонаў з ПВХ стужкі

Паўаўтаматычная ручная рэгуляванне герметыка кардоннай скрынкі ў адпаведнасці з рознымі памерамі кардоннай скрынкі, якая наносіць дзве паласы самаклейнай стужкі «U» на сярэдняй лініі верхняй і ніжняй скрынак.

Налада і выкарыстанне SK1 інтуітыўна зразумелыя, простыя і хуткія.

Машына пабудавана ў адпаведнасці з дзеючымі законамі бяспекі CE.

2000 метраў трымальнік стужкі катушкі.

Сціскныя ролікі лоскута (дадаткова).

Рэгуляваныя бакавыя накіроўвалыя з кардонных скрынак.

Заблакіраваная кнопка аварыйнага прыпынку.

Сярэдняя прадукцыйнасць: 700/900 кардонных каробак у гадзіну.

| Памеры скрынкі, якія будуць выкарыстоўвацца з машынай | мінімальны | максімальная |

| даўжыня | 150 мм | 150 мм |

| шырыня | 140 мм | 500 мм |

| вышыня | 110 мм | 500 мм |

III. Паўаўтаматычная абгортка паддонаў

Паўаўтаматычная расцягнутая абгортка

- Дыяметр паваротнага стола 1650 мм

- Нагрузка 200 кг макс

- Фотаэлемент з высокім датчыкам паддона

- Механічны тормаз

- Пандус разгрузкі паддонаў

IV. Сістэма CIP

Паўаўтаматычная сістэма CIP з двума бакамі для хімікатаў

Машына CIP складаецца з:

1-ы танк:

Нержавеючая сталь AISI 304 L, ёмістасць 150 Lt, змеявік з нержавеючай сталі для электрычнага ацяплення, апорныя ножкі з нержавеючай сталі для гарачай вады + мыйны сродак.

2-і танк:

Нержавеючая сталь AISI 304 L, ёмістасць 150 Lt, апорныя ножкі з нержавеючай сталі для халоднай прамывання вады.

Набор ручных дросельных клапанаў – нержавеючая сталь, санітарнага тыпу.

Цэнтрабежны помпа для ачысткі, нержавеючая сталь, магутнасць

Каркас з нержавеючай сталі, з рэгуляванымі апорнымі ножкамі, на якіх сабрана і падключана вышэйзгаданае абсталяванне.

Прайс-ліст:

АСНОЎНАЯ КАНФІГУРАЦЫЯ

|

|

| АПІСАННЕ |

КОШТ У ЕЎРА |

| Асноўнае абсталяванне: | |

| Асноўны манаблок : Машына для прамывання / напаўнення / укупоркі бутэлек - мадэль ISO DPS C 16/16/1, уключаючы дэталі для аднаго фармату бутэлек 330 мл + часткі для аднаго фармату каронных вечкаў Ø26 мм | Па патрабаванню |

| Падвойная сістэма папярэдняй эвакуацыі & CO² прамывання | Па патрабаванню |

| Прылада для ін'екцыі CO² перад укупоркай | Па патрабаванню |

| Ручная прамыванне зоны выбуху бутэлек | Па патрабаванню |

| Фіктыўныя бутэлькі / шклянкі для працэсу CIP - для ачысткі клапанаў для напаўнення бутэлек | Па патрабаванню |

| Фотаэлементы ўваходу / выхаду для выяўлення прысутнасці бутэлькі | Па патрабаванню |

| Элеватар каўпакоў – дазавальны блок | Па патрабаванню |

| Лінейная самаклейная этыкетка для нанясення этыкетак на бутэлькі | Па патрабаванню |

| Фотаэлемент і сігналізацыя для канца барабана этыкеткі | Па патрабаванню |

| Сігнал святлафора для працы ў спалучэнні з сігналізацыяй | Па патрабаванню |

| Струйный кодер даты, убудаваны ў этыкетка | Па патрабаванню |

| Сістэма адрыву паперы | Па патрабаванню |

| Агульная цана EXW базавай канфігурацыі | Па патрабаванню |

| Дадатковае абсталяванне: | |

| Тунэльны пастэрызатар 2000 бутэлек у гадзіну | Па патрабаванню |

| Сушыльны тунэль | Па патрабаванню |

| Выдувала для прасушвання верхняй часткі бутэлек | Па патрабаванню |

| Паддувала для прасушвання дна бутэлек | Па патрабаванню |

| Кручэнне бутэлек падчас фазы сушкі з дапамогай падвойнага ланцуга на розных хуткасцях | Па патрабаванню |

| Машына для запайки кардонаў з ПВХ стужкі | Па патрабаванню |

| 2000 мм кардонныя кардонныя ролікі падачы для кардоннай упакоўкі | Па патрабаванню |

| Халастыя падоўжныя ролікі для назапашвання фінішнай упакоўкі ад 1500 мм да 4500 мм | Па патрабаванню |

| Паўаўтаматычная абгортка паддонаў | Па патрабаванню |

| Сістэма CIP | Па патрабаванню |

| канвеерная сістэма | Па патрабаванню |

| Паддоны для кропельніцы | Па патрабаванню |

| Двухнакіраваны стол для назапашвання банкі 2000x1055 мм (без аўтаматыкі) за тунэлем пастэрызацыі | Па патрабаванню |

| Аўтаматызацыя двухнакіраванага стала з датчыкамі панэлі кіравання & для аўтаматычнай загрузкі/разгрузкі бутэлек | Па патрабаванню |

| Агульная цана EXW рэкамендаванай канфігурацыі | Па патрабаванню |

| ВАРЫЯНТЫ АСНОЎНАГА МАНОБЛОКА (ПРАМІЎНЫ БЛОК, ЗАЛІЎНЫ БЛОК, ЗАКРЫВАЮЧЫ БЛОК) | |

| АПІСАННЕ | КОШТ У ЕЎРА |

| Сістэма перапрацоўкі прамывальніка з буферным бакам, фільтрам і помпай | Па патрабаванню |

| Дэталі для працы з кароннымі каўпачкамі Ø29 мм | Па патрабаванню |

| ПАРАМЕТРЫ тунэльнага пастэрызатара | |

| АПІСАННЕ | КОШТ У ЕЎРА |

| Дынамічнае кіраванне PU | Па патрабаванню |

| Рэгістратар E&H | Па патрабаванню |

| UPS | Па патрабаванню |

| Дазавання хімікатаў | Па патрабаванню |

| Арматура для адводу кандэнсату | Па патрабаванню |

| Зніжэнне ціску пара | Па патрабаванню |

| Дыстанцыйнае абслугоўванне | Па патрабаванню |

Дадатковыя паслугі:

I. Мантажныя работы на месцы .... Па патрабаванню

Цана дзейнічае для ўсіх краін Еўрапейскага Саюза. У цану ўключана сем дзён працы (+ два дні раз'езду) двух спецыялістаў на месцы - зборка і запуск абсталявання.

Цана не ўключае: транспартуе выдаткі і размяшчэнне рабочых. Будзе becalculated individualy.

II. Мантажныя работы забяспечваюцца заказчыкам (з нашай дыстанцыйнай дапамогай) .... Па патрабаванню

Вы хочаце зэканоміць свае грошы? Вы тэхнічна кваліфікаваныя і не баіцеся праблем? Ці дазваляюць гігіенічныя абмежавальныя правілы вашай краіны наведаць спецыялізаванага тэхніка з-за мяжы? Не бойцеся карыстацца паслугай дыстанцыйнай дапамогі.

Як усталёўваецца лінія разліву нашым кліентам пры дапамозе дыстанцыйнай дапамогі?

1.) Кліент размяшчае ўсе машыны і падключае іх да сілкавання, кіруючыся нашым кантрольным спісам.

2.) Пасля адпраўкі фотаздымкаў завяршэння папярэдняга этапу мы працягваем пуск і ўвод у эксплуатацыю.

3.) Спачатку мы падключаем ПЛК машыны праз Інтэрнэт да нашай кансолі абслугоўвання на нашым заводзе - гэта дазваляе нашаму менеджэру сэрвісаў праглядаць і кіраваць вашым ПЛК на аддаленым экране, як быццам ён быў перад машынай асабіста.

4.) Затым мы арганізуем канферэнц-сувязь Microsoft Teams, адзін з якіх рабочы трымае камеру, а астатнія працуюць па інструкцыях нашага тэхніка.

5.) Усяго праз 3-5 дзён налады і налады першыя поўныя шкляныя бутэлькі пакінуць вашу лінію разліву.

Мадэль ДПС 16-16-1

Мадэль ДПС 16-16-1 Агрэгат для паласкання

Агрэгат для паласкання

UPS

UPS

водгукі

Там няма ні аднаго водгуку.