Опис

Напівавтоматична система керування з повним керуванням через сенсорний РК-дисплей для пивоварень Breworx Classic, Lite-ME, Tritank 150L-1000L (з можливістю оновлення до повністю автоматичної системи)

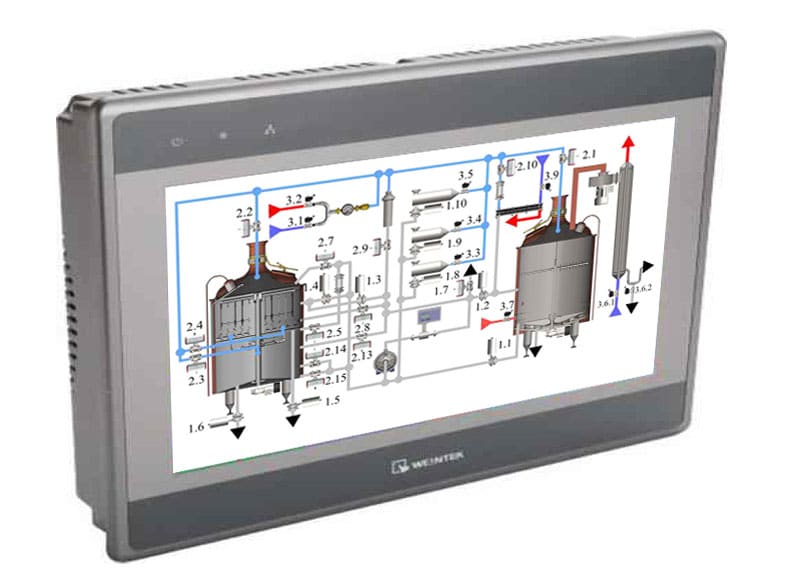

BHSA-1 - це напівавтоматична система керування пивоварним цехом з підтримкою комп'ютера. Управління всіма клапанами здійснюється через сенсорну РК-панель, кілька операцій управляються автоматично – за заданою програмою.

Ця система керування працює з нашими пивоварнями Breworx Classic, Breworx Lite-ME та Breworx Tritank з номінальним об’ємом від 150 до 1000 літрів.

Напівавтоматика пивоварної машини поставляється в складі пивоварного цеху, але не входить в його базову вартість.

Ручний режим / Напівавтоматичний режим

Напівавтомат пивоварної машини може працювати в двох режимах:

- Режим ручного керування – всі функції та кроки управляються вручну на сенсорній РК-панелі

- Напівавтоматичний режим керування – усі функції та етапи контролюються на сенсорній РК-панелі, але деякі кроки виконуються автоматично відповідно до вибраної програми та введених вручну параметрів.

Рівень прав користувача можна встановити на сенсорному екрані. Це виключає можливі помилки некваліфікованих операторів.

Частиною системи є вимірювання електропровідності розчинів (значення рН) за допомогою вбудованого кондуктометра та збереження значень у журналі, щоб можна було ретроспективно перевірити, чи якість води, що надходить, відповідає вимогам. параметри. Також є можливість перевірити якість використовуваних дезінфікуючих розчинів.

У напівавтоматичному режимі оператор може просто та швидко на сенсорному РК-дисплеї встановити точну кількість води та її температуру для наливання в ємність для затирання, а також до 6 різних ступенів нагрівання до потрібної температури (°C). Система PLC заварювального набору також керує насосом пивоварного цеху, тому оператор може легко встановити, скільки літрів рідини та з якою швидкістю він хоче перекачувати з одного контейнера в інший. Наприклад, коли оператор збирається перекачувати частину браги із затирального резервуару у фільтрувальний резервуар під час процесу затирання сусла.

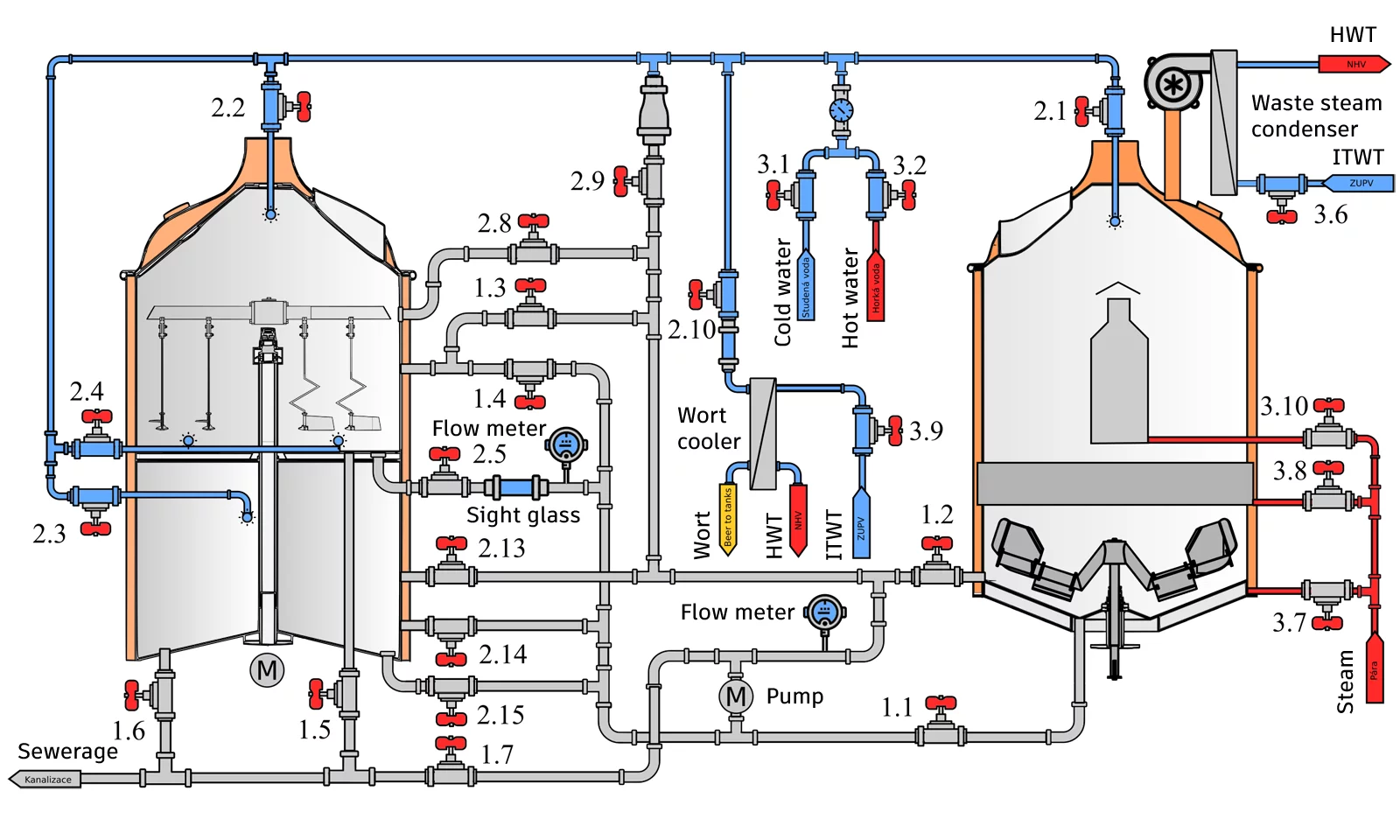

Насос машини для варіння сусла оснащений індукційним витратоміром, підключеним до PLC пивоварного цеху. На вході води та пари в сусловарний апарат встановлені пропорційні клапани, завдяки яким можна регулювати температуру нагріву настільки точно, щоб не було коливань температури вище встановленої температури, а швидкість нагріву можна вибрати за допомогою оператора в налаштуваннях параметрів. Управління всіма функціями здійснюється з сенсорного дисплея. Усі інші клапани та заслінки є пневматичними та керуються вручну персоналом пивоварні на сенсорній РК-панелі.

Операції з автоматичним керуванням

У напівавтоматичному режимі можливі наступні автоматичні кроки (вони програмуються, але їх також можна виконати вручну):

1: Автоматичне наповнення машинного бака водою : Наповнення зазначеної кількості води з точною температурою води за допомогою змішувальної батареї, яка керується ПІД-контролером. Автоматика керує пропорційними клапанами гарячої та холодної води.

2: Автоматичне затирання : Автоматичні кроки та паузи температури під час нагрівання затору в ємності для затирання. Затор в заторному баку нагрівається до потрібної температури і залишається при цій температурі протягом запрограмованого часу. Потім машина переходить до наступного етапу, коли брага в заторній ємності нагрівається до необхідної температури і залишається при цій температурі протягом запрограмованого часу. Таким чином, можна змінювати до 5 ступенів для різних температур і пауз.

3: Автоматична фільтрація сусла (процес відокремлення солодового зерна): можна регулювати швидкість фільтрації сусла, включаючи дозування розпилюваної води при встановленій температурі, відповідно до встановлених параметрів, включаючи можливість автоматичного зниження висоти ножової мішалки та різання верхня частина солодового осаду при фільтруванні сусла через осад солодової крупи. Одночасно можна регулювати швидкість і висоту ножової мішалки. Система розроблена за принципом PID-регуляторів, де керування швидкістю потоку сусла контролює швидкість насоса подачі сусла, а будь-який вакуум контролюється датчиком вакууму, який обмежує збільшення швидкості насоса під час фільтрації сусла та при той же час допомагає, зрізаючи верхню частину осаду солодової крупи для більшого виходу екстракту.

4: Автоматичне закручування сусла (процес відділення хмелю): система визначає температуру сусла на виході за пластинчастим охолоджувачем і використовує ПІД-регулятор для регулювання швидкості насоса, щоб підтримувати задану температуру сусла на виході за охолоджувачем. У той же час температура води на виході визначається, а потік регулюється пропорційним клапаном, щоб підтримувати постійну температуру води на виході та одночасно економити кількість охолоджувальної води.

5: Автоматична конденсація парів пари: Система розроблена таким чином, що в будь-якій ємності при досягненні температури вище 95 °C автоматично запускається витяжний вентилятор. Вентилятор витягує пару і водночас регулює потік охолоджувальної води за допомогою пропорційного клапана так, щоб температура води на виході була постійною на рівні 80 °C і в той же час зберігається кількість охолоджувальної води.

Керування операціями та процесами при виборі напівавтоматичної системи управління:

| Автоматичні процеси | Ручні процеси |

| Наповнення заторної ємності та фільтрувальної ємності водою (об’єм, температура) | Подрібнення солоду |

| Цикли нагрівання | Дозування солоду |

| Пауза для оцукрювання | Оператор повинен провести хімічні випробування сахаризації |

| Змащення | Оператор повинен підтвердити, що прокачка була успішно виконана |

| фільтрація | Оператор повинен підтвердити, що фільтрацію виконано успішно |

| Кип'ятіння сусла (час, температура) | Дозування хмелю в процесі варіння сусла |

| Закручування сусла | Оператор повинен підтвердити, що закручування сусла було виконано успішно |

| Охолодження і аерація сусла | Оператор повинен підтвердити, що охолодження сусла було успішно виконано |

| Викидання залишків солоду з фільтрувального бака | |

| Промивання та санітарія пивоварні |

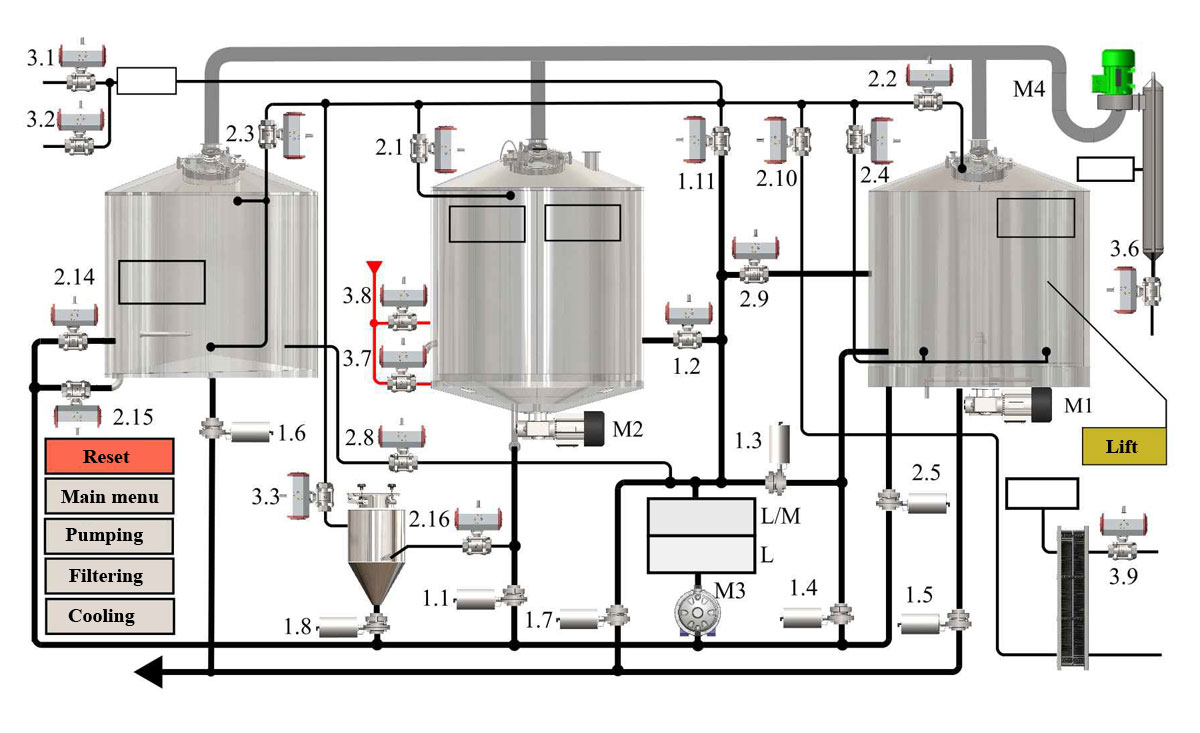

Напівавтоматична система керування для пивоварних машин Breworx Classic:

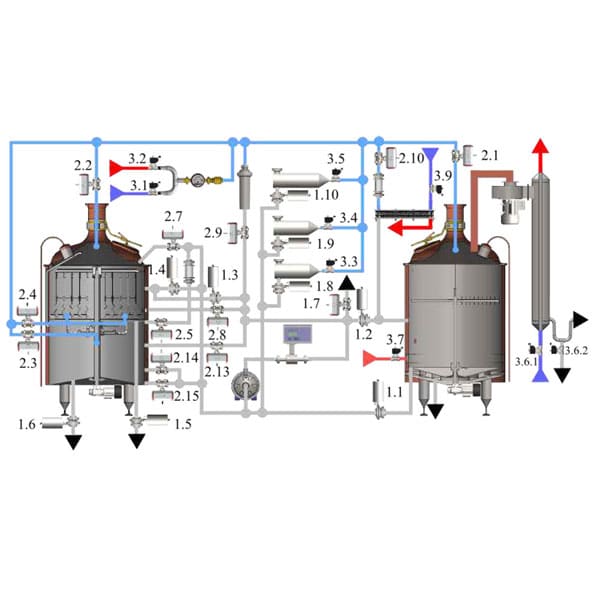

Напівавтоматична система керування для пивоварних машин Breworx Tritank:

апаратні засоби

Електричний комутатор

Повністю обладнаний електрощит 800×1000, нержавіюча сталь AISI 304, головний вимикач, елементи управління, елементи безпеки.

Система управління Siemens S1200, сенсорна панель Weintek 10″

1x частотний перетворювач Siemens 2.2 кВт

2х частотний перетворювач Siemens 1.5kW

1 контактор 300 Вт

Безпека оператора забезпечується аварійною зупинкою

Декларація про відповідність, документ про електричні випробування та вимірювання

Машина для варіння сусла

1x сервопривід 24VDC

5-кратне вимірювання температури

2x пневматичний клапан

5x пропорційний клапан 24VDC – 0-10V

1x індукційний витратомір

1x витратомір води 1л/імп

1x датчик вакууму 0/1

розміри

Ширина 271 мм, висота 212 мм, глибина 50 мм

1,4 кг ваги

Межі експлуатації

Робоча температура: 0 - 45 ° C

Температура зберігання: -20 - 60 ° C

Вологість: 10 - 90% st 40 ° C без конденсації

Вібрація: 10 - 25 Гц, макс. Перевантаження 2 G

Стандартний ПЛК: Mitsubishi FX3U

FX3U - найпотужніший процесор із сімейства FX. Ця серія поєднує в собі переваги компактного та гнучкості модульної системи керування, а також є однією з найшвидших систем із тривалістю циклу лише для мікросекунд 0.065 / логічних інструкцій.

Додатковий ПЛК: Siemens Simatic S7-1500

SIMATIC S7-1500 – максимальна продуктивність і ефективність. Ми пропонуємо цю систему ПЛК як додаткове рішення для наших вимогливих клієнтів.

Розширені системи SIMATIC S7-1500 Advanced виділяються високою продуктивністю. Вони призначені для керування машинами середнього розміру та вимогливими програмами, які потребують максимальної продуктивності, надійного зв’язку, гнучкості та технологічних функцій.

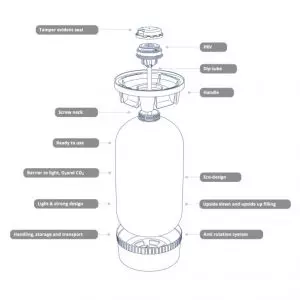

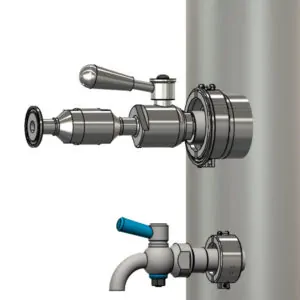

Арматура

Клапан ZA 24-EE55 / ZA 26-EE63 / ZA 23-EE55

Розмір потоку ¾ "(DN20)

Герметизація PTFE

Хв. температура - 30 ° C

Макс. Температура 180 ° C

Мінімальний та максимальний тиск 0 - бар 16

Мінімальний та Макс. Робочий тиск 6 - бар 8

Вага: 2, 355кг

Клапан виготовлений з нержавіючої сталі марки 1.4408

Клапани оснащені пневматичними приводами.

Безперечна перевага клапанів AWH є корпусом підшипника, що зменшує знос вісь, тому клапани дуже міцні.

Перевезення також містить усі свідоцтва про затвердження та випробування використаного матеріалу, такого як EHEDG, ATEX, APZ 3.1 відповідно до DIN EN 10204, FDA та правилами ES 1935 / 2004

Витрата 120 - 630 л / хв

Ширина 10, 14 мм

З'єднання M5, M7, G 1 / 8

Натискне з'єднання 3, 4, 6, 8 мм

Багатополюсні з'єднання, промислові мережі, IO-Link, I-Port

Потужність 24 V DC

Тиск: 0,9 … 10 бар

Ступінь захисту IP40 / IP67

Пластина металевого з'єднання

Варіанти:

- клапани на з'єднувальній пластині з виходом на корпус клапана

- клапани на роз'ємній пластині

Відгуки

Там немає відгуків клієнтів.