Опис

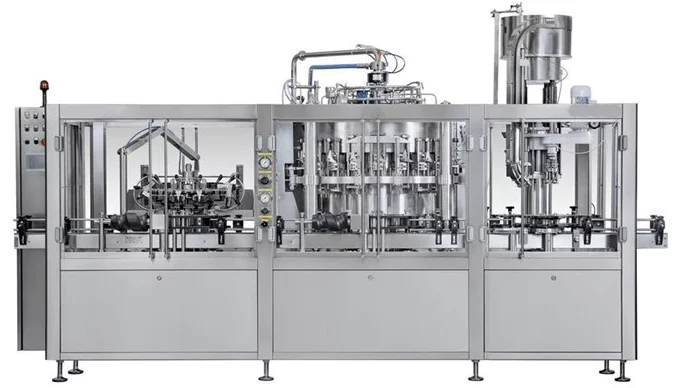

Автоматична лінія розливу пляшок BFL-MB2000TP є повністю обладнаною технологією розливу з виробничою потужністю до 2000 пляшок (0,33 л) на годину, з тунельним пастеризатором. Він складається з таких компонентів і блоків:

- Автоматична моноблочна машина для промивання, наповнення та закупорювання скляних пляшок.

- Набір деталей для полоскання, наповнення та закупорювання скляних пляшок в основному автоматичному моноблоці - набір змінює функціональність основного моноблока, використовуючи його для операцій зі скляними пляшками.

- Спеціальна пляшка CIP для повного очищення та дезінфекції машини в замкнутому контурі.

- Набір високотемпературних пральних машин для гарячого внутрішнього очищення машини при температурі 85 ⁰С за допомогою їдкого розчину

- Лінійний маркувальний блок для нанесення паперових етикеток на пляшки.

- Фотоелемент, щоб уникнути застрягання пляшки на етикетці.

- Кодер, інтегрований в модуль маркування для друку дати заповнення дня.

- Пастеризатор тунелю

- Сушильний тунель

- Машина для запаювання коробок із ПВХ стрічкою

- Напівавтоматичний обмотувач піддонів

- Система CIP

- Поворотний стіл для вставлення пляшок.

- Ротаційний стіл до повного скупчення пляшок перед вивантаженням (Ø800мм).

- Конвеєрна система для з'єднання всіх блоків один з одним.

Лінія наповнення пляшок розроблена для роботи лише з одним працівником.

Технічні параметри

- Продукт напою: Газовані напої, такі як пиво, сидр, ігристе вино тощо.

- Тип пляшки: Скляні пляшки

- Тип укупорки пляшок: ковпачки Ø 26 мм

- Кількість полоскань пляшок: 16

- Кількість клапанів для наповнення пляшок: 16

- Кількість укупорочних головок для пляшок: 1

- Система ополіскування: водою - з одностадійною водопідготовкою

- Система наповнення: електропневматичні, ізобарні заповнювальні клапани

- Температура наповнення: 0-2 ° C

- Вміст CO2: Макс. 5,5 г / л.

- Тиск: Макс .: 2.0 бар - 2.5 бар

- Стандартні розміри пляшки: Діаметр хв. 50 мм / макс. 100 мм, висота хв. 180 мм / макс. 340мм

- Обертання машини: за годинниковою стрілкою

- Регулювання швидкості: електронне, за допомогою інвертора частоти

- Фотоелементи з системою автоматичного запуску / зупинки: розташовані на вході та виході

- Рекомендована мінімальна площа підлоги: Д х Ш: 8000 мм х 6000 мм

- Вихідна потужність: до 2000 бар / ч (пляшки 330 мл) / до 1600 бар / час (пляшки 500 мл)

Лінія наповнення пляшок складається з таких основних вузлів:

I. Автоматичний моноблок для промивання, наповнення та закупорювання пляшок

Модель ДПС 16-16-1

Модель ДПС 16-16-1

Високоякісна моноблочна машина, призначена для промивання та ізобарного наповнення скляних пляшок. Тривалий термін служби завдяки нашій спеціальній подвійній дегазації кисню з 16 електропневматичними клапанами наповнення для процесів промивання та наповнення.

Основні властивості та технічні параметри:

- Робоча потужність: 2800 b/hx 330 мл (в залежності від температури напою)

- Діаметр пляшки: 55-100 мм

- Висота пляшки: 220-360 мм

- Внутрішній діаметр отвору пляшки: мін. 17 мм – КЛАПАН НАПОЛНЮВАННЯ «DPS»

- Напрямок обертання: за годинниковою стрілкою

Обладнання для одного діаметра пляшки, включаючи вхідну та вихідну зірку, промивання пляшки, наповнення пляшок, пристрої для закупорювання пляшок та напрямні для пляшок.

Шафа з нержавіючої сталі з електричним пультом керування.

Моторизація асинхронним трифазним двигуном з інвертором.

Електричне регулювання висоти на ополіскувачі, ручне регулювання висоти на наповнювачі та укупорку.

Система ПЛК із 7-дюймовим сенсорним дисплеєм для керування всіма стандартними операціями.

Рівень заповнення можна регулювати, змінюючи рівень труби.

Опорна конструкція з нержавіючої сталі. Повний опорний захисний кожух з нержавіючої сталі з фіксатором.

Баки, клапани та всі частини, що контактують з продуктом, повністю виготовлені з нержавіючої сталі AISI 304.

Зірчаста опора пляшок з нержавіючої сталі. Зірочки, напрямні, рейки для пляшок на зірочках виготовлені з поліетилену.

Захист за допомогою віконних отворів, що складаються з каркасної опорної рами з нержавіючої сталі та прозорого полікарбонату.

Усі ущільнення та деталі виготовлені з пластику, усі частини, які стосуються напою, виготовлені з матеріалів відповідно до чинних директив ЄС щодо харчової промисловості.

Опора спирається на ніжки, які можна регулювати за допомогою сталевих гвинтів високої стійкості.

Стрічка для транспортування пляшки з нержавіючої сталі зі сталевим ланцюгом з входом і виходом на протилежних кінцях машини.

Рекомендована робоча потужність на цій лінії розливу пляшок:

- До 2000 шт. Пляшок 0.3 в годину

- До 1600 шт. Пляшок 0.5 в годину

Машина включає:

- 6-клапанна ополіскувальна установка для пляшок

- 6-клапанна заправна установка для пляшок

- Укупорка з однією головкою для ковпачків Ø 26 мм

Блок полоскання

Блок полоскання

- Ополіскувач, оснащений 16 захватами зі стандартними фіксованими насадками.

- Накладки для захоплення пляшок можуть бути легкими, надзвичайно швидкими і розбиратися.

- Модуль ополіскувача для пляшок постачається з однією стадією очищення води

- Електроклапан для автоматичного регулювання промивної рідини. Клапан зупиняє потік рідини для очищення кожного разу, коли машина зупиняється і запускає її при повторному запуску машини.

- Ручне регулювання висоти вежі

Турель ополіскувача оснащена наступними функціями:

Башта повністю побудована з антиоксидантних і самозмащувальних матеріалів і сталі.

Розподільна станція оснащена блокуючим пристроєм на випадок відсутності пляшок або контейнерів.

Час лікування можна регулювати.

Захватні губки виготовлені з накладками для утримування пляшок, які мають форму відповідно до профілю пляшки або ємності, що промивається.

Заправний блок

- Розливний блок протитиску, оснащений 16 електропневматичними клапанами, придатними для розливу пива в скляні пляшки

- Наповнювальна турель має резервуар з дзеркальною полірованою внутрішньою поверхнею і контрольний зонд рівня

- Точність рівня заповнення +/- 2mm

Як працює заправна установка з наповнювальними клапанами DPS:

- Подвійна попередня евакуація, компенсація та остаточне вирівнювання інертним газом.

- Після того, як пляшка автоматично поміщається безпосередньо під насадку для наповнення, вакуумний клапан відкривається кулачком.

- Все повітря в порожній пляшці повністю відсмоктується насосом, підключеним до центральної розподільної системи наповнювача, і пляшка насичується інертним газом, що надходить з окремого контуру (чистий інертний газ). Операція повторюється два рази, щоб видалити весь кисень з пляшок перед початком процесу наповнення.

- Після компенсації тиску між пляшкою та наповненням, насадка автоматично відкривається, щоб почати цикл наповнення.

- Рідина, що надходить у пляшку, поширюється по її стінці за допомогою гумового дефлектора, встановленого на повітропроводі.

- Як тільки пляшка заповнюється, рідина досягає і закриває отвір повітряної труби, потік продукту негайно припиняється, наповнювальна форсунка механічно перекривається кулачком управління, щоб ізолювати пляшку від тиску в баку.

- Остаточне вирівнювання досягається шляхом відкриття напірного клапана (всередині наповнювального патрубка), щоб ввести в пляшку додатковий інертний газ, який штовхає частину рідини назад у бак для отримання точного рівня.

- Після того, як рідина в пляшці вирівняється, кулачок відкриває клапан для зниження тиску всередині пляшки.

- Нарешті пляшку, наповнену рідиною, підносять до вихідної зірочки.

Блок укупорки коронки з однією головкою:

- Цей механізм повністю виготовлений з нержавіючої сталі та оснащений запобіжними пристроями. Призначений для автоматичного встановлення коронок Ø 26 на скляні пляшки.

- Кришки подаються через вібраційну систему з лотка.

- Кришки переміщаються вниз по опускаючому слайду з нержавіючої сталі до розподільної головки, яка розміщує їх на отворі пляшки.

- Насадна головка вставляє кришки на пляшки і закриває їх.

- Безпечна автоматична зупинка пристрою машини з головкою укупорки у верхньому положенні.

Коронкові ковпачки (або, за бажанням, інші типи ковпачків) дозуються через автоматичний подавач вібрацій безпосередньо на пляшки.

Закриваюча головка управляється електричним двигуном, встановленим на повзуні з розширювальним шківом, що дозволяє збільшити або зменшити швидкість обертання різьбової головки, що опускається на ковпачки, щоб закрити через спеціальний пластиковий кулачок, що працює в центрі. Тому розподіл навантажень відбувається збалансовано і гарантує довгий термін експлуатації.

Зміна деталей та регулювання висоти швидкі та прості, піднімання головки відбувається механічно і відбувається вручну за допомогою ручного колеса, що працює на нескінченному гвинтовому редукторі; спеціальні запобіжні пристрої негайно зупиняють машину на випадок проблем, щоб уникнути поломок пляшок та будь-яких інших аномалій.

- Закупорювання пляшок пробковими пробками на пневматичній башті з закупорюванням, обладнаній подавачем коронкових ковпачків великої ємності

- Автоматичний вібраційний підбирач, виготовлений з нержавіючої сталі AISI 304; обладнаний пристроєм для моніторингу рівня в стеку

- Жолоб, обладнаний приладом контролю присутності, виготовлений з нержавіючої сталі AISI 304

- Накидна головка з конусом, що закриває тиск, для постійної деформації кришки коронки.

- Пристрій для видалення пивної піни перед закупорюванням - воно видаляє кисень із горлечка пляшки.

Заглушки конвеєрні

Похилий конвеєр коронних ковпачків здатний працювати з капсулами всіх форматів до блоку закупорювання пляшок. Висота розвантаження 3.000 мм, конструкція зі сталі AISI304, бункер на 200 л, вібратор на дні бункера для полегшення збору ковпачків зі стрічки, синя стрічка з харчовим сертифікатом, ширина 150 мм, біла лопатка h 30 мм. Електрична панель з нержавіючої сталі в комплекті з міні-ПЛК.

Дверцята, що відкриваються для ручного завантаження бункера, виготовлені з нержавіючої сталі AISI 304. Ручка з нержавіючої сталі на дверцятах, оглядове вікно з харчового пластику з сертифікатом FDA та газові поршні, встановлені зовні, щоб зменшити швидкість закриття та будь-які падіння з дверей. Нагнітальний ніс з прозорими розтяжними сильфонами Ø180 мм за стандартами FDA L = 1000 мм.

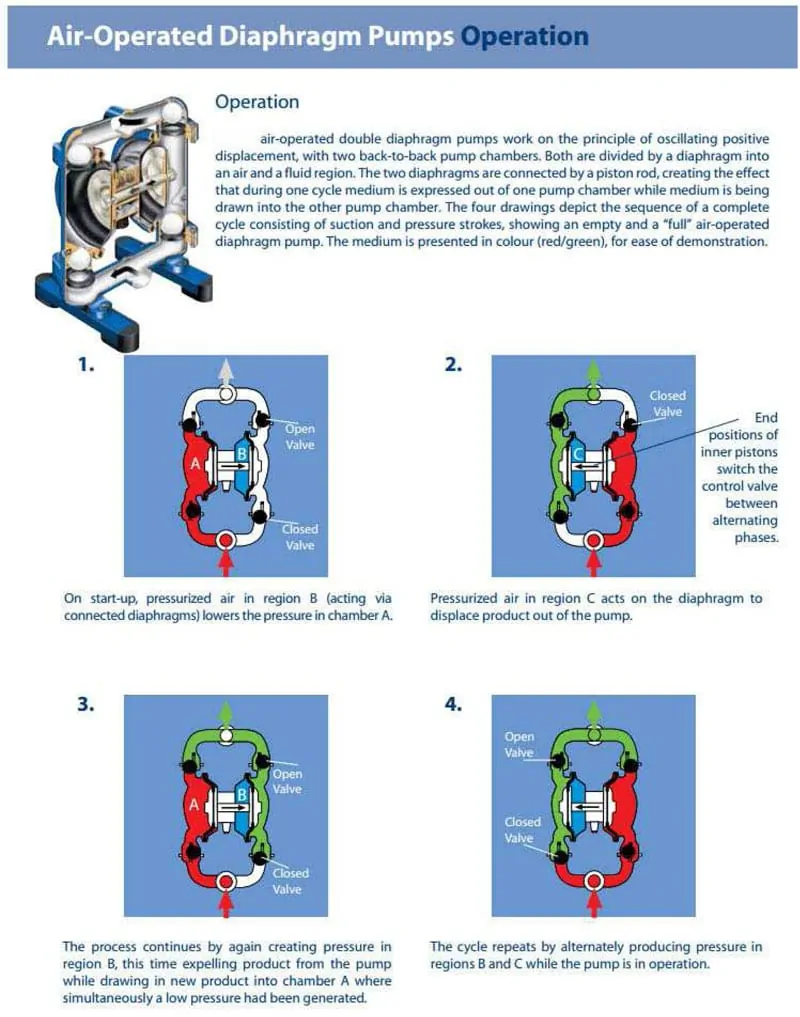

II. Пневматичний мембранний насос з нержавіючої сталі

Спеціальний пневматичний мембранний насос, виготовлений з нержавіючої сталі AISI 316, для подачі напою з резервуара до блоку наповнення.

III. Тунель для сушіння пляшок

Машина для сушіння поверхонь пляшок для підготовки їх до маркування.

Турбіни для виробництва стисненого/нагрітого повітря при 45°/ 50°C.

Два повітряних дозатора з нержавіючої сталі AISI 304 для сушіння корпусу пляшок, які регулюються по висоті, глибині та нахилу в поперечному напрямку.

Подвійний конвеєр працює з різною швидкістю для обертання пляшок протягом усього процесу сушіння.

Шасі з нержавіючої сталі AISI 304 для утримання двигунів.

Охорона безпеки відповідно до правил CE.

Електрощит з кнопками управління.

Перемикач для включення і вимкнення турбін.

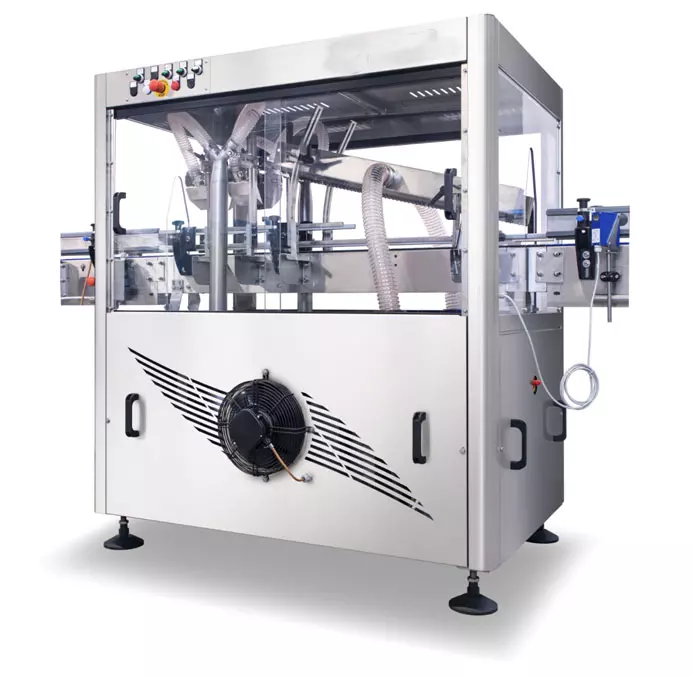

IV. Автомат для маркування пляшок

Автоматичний блок етикетування для нанесення самоклеючих етикеток. Автоматична лінійна етикетувальна машина, обладнана для нанесення однієї самоклеючої етикетки на циліндричні скляні пляшки з максимальним діаметром 300 мм.

Продуктивність до 3000 пляшок на годину.

- Мінімальна довжина етикетки: 10 мм

- Максимальна довжина етикетки: 130 мм

- Мінімальна висота етикетки: 10 мм

- Максимальна висота етикетки: 140 мм

- Мінімальний діаметр контейнера: 40 мм

- Максимальний діаметр контейнера: 130 мм

- Мінімальна висота контейнера: 150 мм

- Максимальна висота контейнера: 350 мм

Базовий фрейм і загальна структура

- Опорний каркас виготовлений із зварених сталевих профілів та оснащений регульованими по висоті ніжками.

- Верхня поверхня - пластина з вуглецевої сталі, покрита металевим листом AISI 304.

- Огляд можливий через бічні дверцята та борти борту, облицьовані пластиною з нержавіючої сталі AISI 304

- Машина заздалегідь встановлена для встановлення другої станції маркування в майбутньому.

Станція для самоклеєння етикеток

Машина, оснащена однією самоклеючою етикеткою, встановленою на вертикальних слайдах, що легко регулюються, що складається з:

- Кроковий двигун

- Мікропроцесор для керування та керування друкованим блоком (додатково)

- Перетягуючий гумовий рулон з контрастним валком, встановленим на пружинах

- Язичок для етикеток висотою 80/120/140 мм

- Опорна барабанна пластина Ø 350 мм, оснащена валом для розмотування

- Моторизована машина для намотування паперу для етикеток

- Фотоелемент виявлення пляшок

- Фотоелемент виявлення міток

- Кнопки приводу, що входять до групи

- Коробка, що містить привід та електричні деталі з нержавіючої сталі, з відкритою панеллю доступу у комплекті із загальним перемикачем блокування

- Ручна регульована система підтримки з нержавіючої сталі, в комплекті цифровий індикатор для легкого регулювання

- Технічне обслуговування та змащування вимагає легкого та короткого часу завдяки високій якості використовуваних компонентів та матеріалів

- Машина була розроблена таким чином, щоб мати максимальну доступність для очищення та видалення сміття

Безпека охоронців

- По всьому периметру базової рами є захисні кожухи.

- Щитки виготовлені з нержавіючої сталі AISI 304 з прозорими вікнами. Двері, що відкриваються, оснащені мікроперемикачами блокування.

- Основна коробка передач виконана з черв'ячно-гвинтовим черв'яком та змащена масляною ванною.

- Системи подачі гвинтових передач комплектуються запобіжними електромеханічними пристроями зчеплення, що зупиняють машину у разі заклинювання пляшки.

Система для чищення

- Етикетки, що протираються губковими валиками.

Машинна система управління

- Електронний інвертор із змінною швидкістю для зміни швидкості машини від 2.000 до 3.500 біт/год

- Пневматична установка комплектується блоком регулювання тиску, повітряним фільтром та повітряним мастилом.

- Основна електрична панель водонепроникного типу вбудована в конструкцію машини.

- Всі елементи керування машиною та індикатори стану / сигналу централізовані на одній панелі оператора у комплекті зі знімною кнопковою станцією (аварійна зупинка + кнопки імпульсного руху).

- Автоматичне закриття подачі машини в разі накопичення пляшок на стороні розряду.

- Усі електричні та пневматичні ланцюги живлення та управління побудовані відповідно до останніх чинних міжнародних стандартів.

Антикорозійна обробка

- Використання матеріалів, що не піддаються корозії, як нержавіюча сталь, кольорові сплави та пластмаси.

- Деталі з вуглецевої сталі піддаються антикорозійній обробці епоксидною фарбою, що наносить покриття.

Кодер дата

- Дисплей: 2,8 "повнокольоровий РК-дисплей

- Дизайн Plug'n Play: технологія друку Hewlett Packard TIJ 2.5

- Версії для друку: буквено-цифровий, логотип, дата / час, дата закінчення терміну дії

- Вертикальні лінії: лінії 1,2,3,4. Загальна лінія висотою дорівнює 12.7 мм

- Швидкість конвеєра: 76 метрів за хвилину

Панель управління (сенсорний дисплей):

Дистанційна допомога через Інтернет

Інтерактивний інтерфейс HMI на PLC OMRON для моніторингу виробничого прогресу, управління виробництвом & та віддаленої допомоги.

Система дозволяє нашому техніку безпосередньо контактувати з нашими клієнтами у разі виникнення проблем.

Двонаправлений зв’язок між машиною та віддаленою системою дозволяє в реальному часі бачити, чи правильно працює оператор на сенсорному екрані, і може використовуватися для управління машиною з нашої сторони для втручання в режимі реального часу (за необхідності, на вимогу замовника).

Додаткове обладнання:

I. Тунельний пастеризатор (2000 пляшок на годину)

Ми рекомендуємо вам замовити лінію розливу з тунельним пастеризатором, основною метою якого є пастеризація продукту всередині пляшок до потрібної температури, яка має забезпечити належну мікробіологічну стабільність виробленого напою (процес термічної обробки).

Опис конструкції:

Конструкція машини повністю виготовлена з нержавіючої сталі AISI 304. Це означає, що в ній немає деталей із чавуну чи вуглецевої сталі. Результатом цього важливого факту є конструкція, яка забезпечує тривалий термін служби машини і відповідає стандартам харчової промисловості. Машина виконана як монолітна.

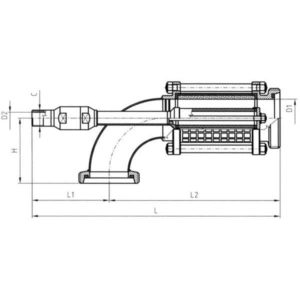

РОЗМІРИ

- Ширина брутто: 2.200 мм

- Довжина: 7.000 мм

- Висота: до 2.300 мм

- Обробна поверхня: 7 м2

** Фото символічне (справжній пастеризатор може бути різного дизайну)

Важливою особливістю конструкції є також повністю санітарне виконання. Конструкція повністю зварна. Це означає, що практично всі деталі, що контактують з водою, що бризкає, є водонепроникними (немає точки, яка була б тільки точково зварена). Крім того, із зовнішніх поверхонь більшість зварних швів зварюються безперервно, що зменшує ймовірність завантаження домішок.

Конструкція спроектована (особливо всередині, але також і зовні) таким чином, щоб, де це можливо, всі поверхні були нахилені, тому немає можливості, що вода буде утримуватися і мікроорганізми зможуть розвиватися. Таким чином ми забезпечуємо, щоб машина довше залишалася неушкодженою і залишалася нерухомою без поганого впливу запаху, цвілі тощо. Зовні дах пастеризатора також похилий, як і верх резервуарів для води. Це гарантує, що після зовнішнього очищення машини всі потенційні залишки води капають на підлогу.

Наступна важлива особливість конструкції - мінімізовані резервуари для води під кожною зоною, що дозволяє мінімальна кількість води постійно перебувати всередині пастеризатора. Отже, мінімальна кількість води зливається щоразу, коли потрібно замінити воду всередині пастеризатора.

У конкретному випадку для завдання проекту передбачається одноярусний пастеризатор. Конструкція пастеризатора розроблена таким чином, що є кілька верхніх і бічних лазів для легкого підходу всередину для контролю та обслуговування.

Верхня частина пастеризатора покрита знімними кришками для огляду та технічного обслуговування.

** Фото символічне (справжній пастеризатор може бути різного дизайну)

Кожен басейн має власні двері для очищення тунелю та один центральний вихід для води. Усі басейни оснащені подвійними механічними фільтруючими ситами, щоб запобігти потраплянню будь-яких частинок бруду у воду до форсунок та їх блокування.

На вході та виході пастеризатора встановлені ревізійні дверцята з нержавіючої сталі.

Транспортна система пастеризатора:

Тунельний пастеризатор оснащений 1 незалежною основною транспортною стрічкою. Ширина транспортувальної стрічки приблизно 1180 мм.

Складовими частинами пастеризатора є також подаючий і розвантажувальний конвеєр (прибл. 1.500 мм від подачі або розвантаження пастеризатора), з електроприводом разом з частотним регулятором.

Основний ремінь тягнеться по опорних напрямних (зносові смуги). Конструкція вказана на фото нижче – паралельно кожному модулю інші модулі мають зміщені смуги зносу (якщо дивитися з точки зору «сусідніх» модулів), щоб запобігти падінню пляшок. Завдяки цьому ми впевнені, що платформа є адекватною і що в будь-якому положенні пляшки стоять стабільно і немає можливості впасти всередину пастеризатора.

Насоси та система форсунок:

Тунельний пастеризатор оснащений відповідною кількістю басейнів (10) і відцентровими насосами, які транспортують воду до форсунок. Насоси (деталі, що контактують з водою, виготовлені з нержавіючої сталі) захищені від сухої роботи датчиками рівня в басейнах.

Головні насоси призначені для забезпечення подачі прибл. 6,5 м3/год. Допоміжні насоси можуть мати різний потік залежно від призначення.

Розпилення технологічної води всередині пастеризатора формується через лоток форсунок, який розміщується на верхній частині машини. Форсунки виробляють дрібний водяний туман, що забезпечує адекватну передачу теплової енергії. Насадки виготовлені з пластику.

Використовуваний тип форсунок дуже простий в обслуговуванні завдяки легкій системі кріплення на розподільних трубах.

На кожній розпилювальній планці встановлені бокові (тангенціальні) форсунки. Це зменшує можливість блокування.

Стандартна відстань від регістрів форсунок та основного ременя становить 400 мм.

Прилади, контроль та автоматика:

Тунельний пастеризатор оснащений кількома елементами забезпечення безпеки, а також якісним і сучасним програмним забезпеченням, що дозволяє легко керувати всіма функціями пастеризатора.

Пропонована машина обладнана наступним вимірювально-регулюючим обладнанням:

- Автоматична корекція рівня води (на резервуарах для води встановлені датчики рівня, і в разі занадто низького рівня води дозується вода автоматично)

- Автоматичне регулювання температури (система оснащена системою регулювання на вході пари / гарячої води, яка подає пастеризатор парою / гарячою водою відповідно до фактичних потреб)

- Автоматичний контроль перевантаження банки на головній стрічці (індуктивний датчик, встановлений на зовнішніх конвеєрах, вимикає подаючий конвеєр у разі занадто великого тиску)

- Управління тунельним пастеризатором здійснюється через комп’ютер PLC та сенсорну панель. Електрична шафа управління поставляється у виконанні з нержавіючої сталі і має ступінь захисту IP 65.

Панель управління встановлюється на головній електричній шафі і базується на промисловій обчислювальній системі Siemens.

Пастеризатор оснащений власним розробленим програмним забезпеченням. Програмне забезпечення розроблено таким чином, що забезпечує автоматичний контроль та огляд повного процесу пастеризації. Параметри процесу візуалізуються та відображаються у зручному для користувача інтерфейсі. Програмне забезпечення також реєструє та візуалізує всі тривоги процесу.

Програмне забезпечення захищене паролем для різних рівнів (адміністратор, оператор, технічне обслуговування).

Стандартною частиною нашого програмного забезпечення є також так звана програма «википання», що дозволяє періодично проводити повну санітарну обробку машини. Ця програма забезпечує термічну стерилізацію всієї системи. Деталі щодо температури та тривалості узгоджуються із замовником.

Під час запуску передбачається введення в експлуатацію двох рецептур. Будь-які додаткові рецепти оплачуються додатково.

Використані матеріали, якість і стандарти компонентів:

- Тунельні та будівельні труби виготовляються з матеріалу AISI 304.

- Ущільнення трубопроводів виготовлені з матеріалу EPDM

- Профіль напрямних - поліетиленовий UHMWPE, розміщений на напрямних з нержавіючої сталі.

- Усі прокладки (які не визначаються по-різному) виготовлені з EPDM матеріалу на паровому графіті.

Використані компоненти:

- Насоси: LOWARA

- Електрокомпоненти: SCHNEIDER ELECTRICS

- Комп'ютер PLC: SIEMENS

- Сенсорна панель управління: SIEMENS

- Вимірювально-регулююче обладнання: E&H

- Кабельні лотки з нержавіючої сталі форми G і U, сітка без верхньої кришки

- Вся нержавіюча сталь купується в Європі з сертифікатами відповідно до EN 10204

ПРИМІТКА:

Додавання будь-яких хімічних речовин у воду тунельного пастеризатора має відповідати стійкості цих матеріалів і має бути гарантовано місцевим постачальником хімікатів!

Динамічне активне управління ПУ

Динамічний контроль PU (кількість одиниць пастеризації) дозволяє ні в якому разі не перепастеризувати продукт. Платформа системи – це віртуальне відхилення пастеризатора до кількох рядів, що дозволяє нам завжди відстежувати, в якому положенні знаходяться боти всередині пастеризатора. У разі зупинки система реагує таким чином, що основний ремінь всередині пастеризатора зупиняється і починається охолодження пляшок у зонах перегріву та витримки з метою зниження температури продукту нижче точки відсікання PU (для пива розраховується на 70°C). Наше програмне забезпечення контролює тривалість зупинки протягом усього часу, і на основі широкого діапазону коефіцієнтів теплопередачі ми точно знаємо, скільки часу нам потрібно для охолодження, щоб охолонути продукт нижче температури відсікання PU та після припинення зупинки, ми точно знаємо, скільки часу нам потрібно, щоб відновити температурний режим, який функціонував до зупинки, і знову запустити основний пояс.

Важливо те, що динамічне активне керування PU на цьому не закінчується. Для кожної зупинки є нормальним, що продукт отримує більше PU, ніж планувалося в збалансованих умовах. Це означає, що для подальшої температури процесу SET точки наступних температурних зон знижуються, щоб досягти визначеного PU (всередині узгоджених допусків). Це відбувається також у разі множинних зупинок, що слідують одна за одною, і ні в якому разі продукт не може вийти перепастеризованим (звичайно, недостатня пастеризація неможлива).

Завдяки технології динамічного активного контролю ПУ ми можемо забезпечити ідеальний процес пастеризації з мінімальним впливом на органолептичні характеристики продукту.

Стандартний процес:

• Автоматичний контроль і регулювання ПУ базується на точному програмному забезпеченні, яке розраховує (і контролює точне положення пляшок всередині пастеризатора) поточну кількість отриманих одиниць пастеризації.

• У разі зупинки на лінії, пастеризатор починає охолодження в необхідних зонах (зони перегріву та витримки) з метою зниження температури продукту нижче заданого значення PU. Це робиться для того, щоб запобігти передозування PU.

• Коли зупинка на лінії скасована, програмне забезпечення знову перераховує необхідну температуру води для розпилення, щоб досягти режиму до зупинки.

• На основі отриманих проб, наповнених індивідуальним напоєм, проектується необхідний температурний режим. У нашій лабораторії пастеризатор весь моніторинг буде проводитися до початку виробництва відповідної системи.

Реєстратор E&H

Реєстратор E&H серії RSG RSH пропонує безпаперовий запис, візуалізацію та моніторинг усіх важливих значень процесу одночасно.

Передбачається встановлення модуля на електрошафі пастеризатора. Усі дані, які записуються, архівуються на SD-карті та можуть бути використані надалі.

Ecograph пропонує можливість підключення Ethernet до локального комп'ютера, що дозволяє передавати записані дані з метою моніторингу параметрів згортання в режимі реального часу.

З'єднання з локальним комп'ютером та Ethernet не входять в комплект поставки, і їх забезпечення є обов'язком клієнта.

Дозування хімікатів

Щоб якомога довше зберегти технологічну воду, яка зберігається всередині тунелю, і тим часом зменшити ймовірність корозії, ми пропонуємо варіант попередньо встановленої системи дозування хімікатів – біоцидних антикорозійних хімічних розчинів &.

Дозування двох хімічних речовин здійснюється двома окремими насосами і здійснюється безпосередньо на лінії за допомогою витратоміра. Точна кількість хімічних речовин, що дозуються у воду, можна встановити на насосах, тоді як дозування виконується автоматично. Разом з насосами також постачається плаваючий перемикач рівня (якщо рівень хімікатів у каністрах стає низьким, машина подає сигнал тривоги).

Система передбачає дозування розчину біоциду 80 ppm і антикорозійного розчину 25 ppm. Якщо потрібні різні концентрації хімічних речовин, це слід узгодити на початку проекту.

Примітка: якщо замовник вирішив встановити власне обладнання для дозування хімікатів, то необхідно дотримуватися інструкцій виробника щодо типу хімікатів та їх концентрації. У протилежному випадку елементи машини можуть бути пошкоджені.

UPS

UPS

ДБЖ забезпечує аварійне живлення машини, коли вхідне джерело живлення або мережеве живлення відключається або переривається. Це гарантує, що CPU та HMI залишаються живими, тому всі важливі параметри не втрачаються. Це особливо вигідно для пастеризаторів з активним керуванням PU, де виробництво можна відновити набагато точніше з точними значеннями PU.

Арматура для видалення конденсату

В комплекті з основним обладнанням машина оснащена ручним запірним клапаном, пароочищенням і манометром на паропроводі. В якості додаткової модернізації ми пропонуємо вам додаткову арматуру на трубопроводі конденсату, яка забезпечує легке та просте підключення в одній точці, водночас пропонує практичне обслуговування.

Обсяг постачання включає:

- Кульковий поплавковий паровідвідник (1 шт.)

- Термостатичний паровідвідник (1 шт.)

- Клапан зворотний (2 шт.)

- Ручні кульові крани (4 шт.)

- Додатковий матеріал для труб

Обладнання для зниження тиску пари

Якщо тиск пари на місці вище 3,0 бар, необхідно обладнання для зниження тиску пари. В обсязі постачання ми пропонуємо Вам:

• Редуктор тиску пари (1 шт.)

• Запобіжний клапан (1 шт.)

• Додатковий матеріал для труб.

II. Машина для запаювання коробок із ПВХ стрічкою

Напівавтоматичний ручний ущільнювач картонних коробок відповідно до різних розмірів картонної коробки, який наносить дві «U» самоклеючі стрічки на середню лінію верхньої та нижньої коробки.

Налаштування та використання SK1 інтуїтивно зрозумілі, прості та швидкі.

Машина побудована відповідно до чинних законів безпеки CE.

2000-метровий тримач стрічки для котушки.

Ролики стиснення клаптів (опціонально).

Регульовані бічні напрямні для картонних коробок.

Заблокована кнопка аварійної зупинки.

Середня продуктивність: 700/900 картонних коробок на годину.

| Розміри коробки, які використовуються разом із машиною | мінімальний | максимальна |

| 150 мм | 150 мм | |

| ширина | 140 мм | 500 мм |

| висота | 110 мм | 500 мм |

III. Напівавтоматичний обмотувач піддонів

Напівавтоматична стретч обгортка

- Діаметр поворотного столу 1650 мм

- Максимальне навантаження 200 кг

- Палетний високосенсорний фотоелемент

- Механічне гальмо

- Рамп для розвантаження піддонів

IV. Система CIP

Напівавтоматична система CIP з двома баками для хімікатів

Машина CIP складається з:

1-й танк:

Нержавіюча сталь AISI 304 L, ємність 150 Lt, змійовик з нержавіючої сталі для електричного опалення, опорні ніжки з нержавіючої сталі для гарячої води + миючий засіб.

2-й танк:

Нержавіюча сталь AISI 304 L, ємність 150 л, опорні ніжки з нержавіючої сталі для холодної води для полоскання.

Комплект ручних затворів – нержавіюча сталь сантехнічного типу.

Насос відцентровий для очищення, нержавіюча сталь, ємність

Каркас з нержавіючої сталі, з регульованими опорними ніжками, на яких монтується і з'єднується вищезгадане обладнання.

Ціни :

ОСНОВНА КОНФІГУРАЦІЯ

|

|

| ОПИС |

ЦІНА У ЄВРО |

| ОСНОВНЕ ОБЛАДНАННЯ: | |

| Основний моноблок : Машина для полоскання/наповнення/закупорки пляшок – Модель ISO DPS C 16/16/1, включаючи деталі для одного формату пляшок 330 мл + деталі для одного формату ковпачків Ø26 мм | На вимогу |

| Подвійна система попередньої евакуації & CO² | На вимогу |

| Пристрій для впорскування CO² перед закупорюванням | На вимогу |

| Ручне миття зони вибуху пляшки | На вимогу |

| Фіктивні пляшки / чашки для процесу CIP - для очищення клапанів для наповнення пляшок | На вимогу |

| Фотоелементи входу/виходу для визначення присутності пляшки | На вимогу |

| Елеватор ковпачків – дозатор | На вимогу |

| Лінійний самоклеючий етикеток для нанесення етикеток на пляшки | На вимогу |

| Фотоелемент і сигналізація для кінця котушки етикетки | На вимогу |

| Сигнал світлофора для роботи в поєднанні з сигналізацією | На вимогу |

| Струменевий кодер дати, вбудований у етикетку | На вимогу |

| Система відриву паперу підкладки | На вимогу |

| Загальна ціна EXW базової конфігурації | На вимогу |

| ДОДАТКОВО ОБЛАДНАННЯ: | |

| Тунельний пастеризатор 2000 пляшок на годину | На вимогу |

| Сушильний тунель | На вимогу |

| Повітродувка для сушіння верхньої частини пляшок | На вимогу |

| Повітродувка для просушування дна пляшок | На вимогу |

| Обертання пляшок під час фази сушіння за допомогою подвійного ланцюга на різних швидкостях | На вимогу |

| Машина для запаювання коробок із ПВХ стрічкою | На вимогу |

| 2000 мм картонні неробочі ролики подачі для картонної упаковки | На вимогу |

| Непрацюючі висувні ролики для нагромадження кінцевої упаковки від 1500 мм до 4500 мм | На вимогу |

| Напівавтоматичний обмотувач піддонів | На вимогу |

| Система CIP | На вимогу |

| Конвеєрна система | На вимогу |

| Піддони для крапельниці | На вимогу |

| Двонаправлений накопичувальний стіл банок 2000x1055 мм (без автоматики) за тунелем пастеризації | На вимогу |

| Автоматизація двонаправленого столу з датчиками панелі керування & для автоматичного завантаження/розвантаження пляшок | На вимогу |

| Загальна ціна EXW рекомендованої конфігурації | На вимогу |

| ВАРІАНТИ ДЛЯ ОСНОВНОГО МОНОБЛОКУ (ПРОМИВНИЙ БЛОК, ЗАЛИВНИЙ БЛОК, БЛОКУЮЧИЙ БЛОК) | |

| ОПИС | ЦІНА У ЄВРО |

| Система переробки ополіскувача з буферним баком, фільтром і насосом | На вимогу |

| Деталі для роботи з ковпачками Ø29 мм | На вимогу |

| ВАРИАНТИ ДЛЯ ТУНЕЛЬНОГО ПАСТЕРИЗАТОРА | |

| ОПИС | ЦІНА У ЄВРО |

| Динамічне управління ПУ | На вимогу |

| Реєстратор E&H | На вимогу |

| UPS | На вимогу |

| Дозування хімікатів | На вимогу |

| Арматура для видалення конденсату | На вимогу |

| Зниження тиску пари | На вимогу |

| Дистанційне обслуговування | На вимогу |

Додаткові послуги:

I. Монтажні роботи на місці…. На вимогу

Ціна дійсна для всіх країн Європейського Союзу. У вартість входить сім днів роботи (+ два дні проїзду) двох спеціалістів на місці – монтаж та запуск обладнання.

У вартість не входить: транспортні витрати та розміщення робітників. Буде розрахований індивідуально.

II. Монтажні роботи забезпечені замовником (з нашою дистанційною допомогою) …. На вимогу

Ви хочете заощадити свої гроші? Ви технічно досвідчені і не боїтесь проблем? Чи забороняють гігієнічні обмежувальні правила вашої країни відвідування спеціаліста з іноземної країни? Не бійтеся користуватися послугою віддаленої допомоги.

Як відбувається установка лінії розливу нашими замовниками за допомогою нашої віддаленої допомоги?

1.) Клієнт розміщує всі машини та підключає їх до електромережі, керуючись нашим контрольним списком.

2.) Після того, як були надіслані фотографії завершення попереднього етапу, ми приступаємо до запуску та введення в експлуатацію.

3.) Спочатку ми підключаємо ПЛК машини через Інтернет до нашої сервісної консолі на нашому заводі - це дозволяє нашому менеджеру сервісів переглядати та керувати ПЛК на віддаленому екрані, як ніби він був перед машиною особисто.

4.) Потім ми організовуємо конференц-дзвінок Microsoft Teams, один із яких ваш працівник тримає камеру, а інші працюють відповідно до вказівок нашого техніка.

5.) Лише через 3-5 днів налаштування та налаштування перші повні скляні пляшки залишать вашу лінію розливу.

Модель ДПС 16-16-1

Модель ДПС 16-16-1 Блок полоскання

Блок полоскання

UPS

UPS

Відгуки

Там немає відгуків клієнтів.