รายละเอียด

โรงเบียร์อุตสาหกรรม BREWORX OPPIDUM 6005A-45000 พร้อมเครื่องชงสาโท BREWORX OPPIDUM 6000 ช่วยให้สามารถผลิตเบียร์ได้ตั้งแต่ 6000 ถึง 36000 ลิตรต่อวัน (ตั้งแต่หนึ่งถึงหกชุดต่อวัน) การกำหนดค่าของโรงเบียร์นี้รวมถึงชุดของถังหมักที่มีกำลังการผลิตสูงถึง 4 ลิตรของเบียร์ที่ผลิตโดยใช้วิธีการหมักบนพื้นผิวหรือ 500 000 ลิตรของเบียร์ที่ผลิตโดยใช้วิธีการหมักด้านล่างต่อปี การออกแบบอุตสาหกรรมและอุปกรณ์อันทรงพลังของโรงเบียร์ OPPIDUM กำหนดโรงเบียร์แห่งนี้ไว้ล่วงหน้าสำหรับผู้ผลิตเบียร์ที่มีความต้องการกำลังการผลิตสูง

ควบคุมอัตโนมัติ ของกระบวนการผลิตสาโท กระบวนการหมักเบียร์ กระบวนการสุกของเบียร์ การแปรรูปสื่อ

พารามิเตอร์ทางเทคนิค:

กำลังการผลิต – รายวัน :

- สาโทเบียร์ 6000 ลิตรต่อวัน – หนึ่งชุดเป็นเวลา 24 ชั่วโมง – วัตถุดิบที่มาคือมอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโทเบียร์ 12000 ลิตรต่อวัน – สองชุดงานภายใน 24 ชั่วโมง – แหล่งที่มาของวัตถุดิบคือมอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโทเบียร์ 18000 ลิตรต่อวัน – สามชุดเป็นเวลา 24 ชั่วโมง – แหล่งวัตถุดิบ ได้แก่ มอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโทเบียร์ 24000 ลิตรต่อวัน – สี่ชุดงานภายใน 24 ชั่วโมง – แหล่งวัตถุดิบ ได้แก่ มอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโทเบียร์ 30000 ลิตรต่อวัน – ห้าชุดสำหรับ 24 ชั่วโมง – แหล่งวัตถุดิบ ได้แก่ มอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโทเบียร์ 36000 ลิตรต่อวัน – หกชุดสำหรับ 24 ชั่วโมง – วัตถุดิบที่มา ได้แก่ มอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

กำลังการผลิต – ต่อปี :

- เบียร์ที่ผลิตโดยใช้วิธีการหมักบนพื้นผิว ………… 4 500 000 ลิตรต่อปี

- เบียร์ที่ผลิตโดยใช้วิธีการหมักใต้ท้องเครื่อง …. 2 700 000 ลิตรต่อปี

วัตถุดิบ :

- วัตถุดิบคลาสสิก : มอลต์ + ฮ็อพ + น้ำดื่ม + เบียร์ยีสต์ + (ส่วนผสมอื่นๆ หรือไม่ก็ได้)

- เบียร์เข้มข้น : สารสกัดจากมอลต์ + ฮ็อพ + น้ำดื่ม + ยีสต์เบียร์ + (ส่วนผสมอื่น ๆ หรือไม่ก็ได้)

- CO2 ในขวดแรงดัน (ทรงกระบอก)

- น้ำยาทำความสะอาดและฆ่าเชื้อ

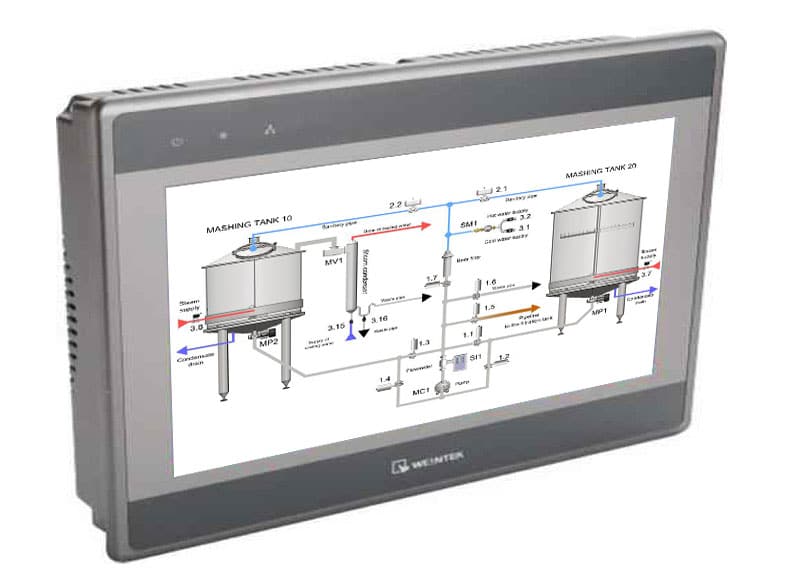

ระบบควบคุม :

- โรงเบียร์ – อุปกรณ์ต้ม :

- วาล์วและปรบมือ – คอมพิวเตอร์ควบคุมอัตโนมัติ

- อุณหภูมิ – คอมพิวเตอร์ควบคุมอัตโนมัติ

- มอเตอร์, ปั๊ม – คอมพิวเตอร์ควบคุมอัตโนมัติ

- เวลา – คอมพิวเตอร์ควบคุมอัตโนมัติ

- ถัง – การหมัก, การสุก, เบียร์สด :

- อุณหภูมิ – คอมพิวเตอร์ควบคุมอัตโนมัติ

- เวลา – คอมพิวเตอร์ควบคุมอัตโนมัติ

- สื่อ – น้ำร้อน น้ำเย็น สาโทคูลลิ่ง ถังไกลคอล :

- อุณหภูมิ – คอมพิวเตอร์ควบคุมอัตโนมัติ

- เวลา – คอมพิวเตอร์ควบคุมอัตโนมัติ

พื้นที่ที่ต้องการสร้าง :

- พื้นที่ขั้นต่ำ : ตั้งแต่ 520 ถึง 620 m2

- ความสูงของห้องขั้นต่ำ : 12 ม.

การเชื่อมต่อไฟฟ้า :

- เต้ารับไฟฟ้า : 400V 3ph / 50 Hz

- ปริมาณการใช้ไฟฟ้า : 140 kW

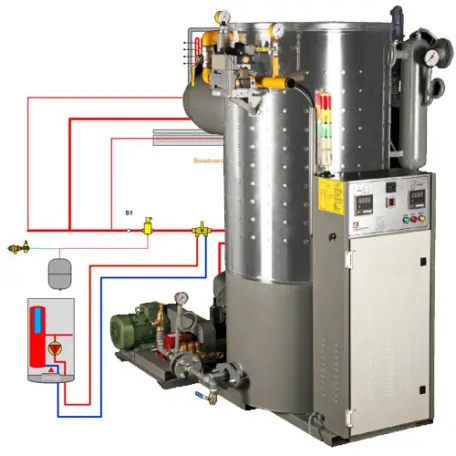

ระบบทำความร้อนโรงเบียร์ :

- เครื่องกำเนิดไอน้ำแก๊ส

ระบบระบายความร้อน:

- คูลลิ่งของสาโท : ดื่มน้ำเย็นที่ผ่านการบำบัดแล้ว + น้ำเย็นจัด (มีไกลคอล)

- คูลลิ่งของถัง : น้ำเย็นน้ำแข็ง (มีไกลคอล)

BREWORX OPPIDUM 6000 – ระบบการกลั่นและการหมักที่ทันสมัยสำหรับการผลิตเบียร์

I. ระบบการชงสาโท

เครื่องชงสาโท OPPIDUM 6000 เป็นอุปกรณ์ขนาดกะทัดรัดระดับมืออาชีพที่มีประสิทธิภาพด้วยการออกแบบทางอุตสาหกรรม ซึ่งรวมถึงอุปกรณ์ที่จำเป็นทั้งหมดในการผลิตสาโท 6900 ลิตรในชุดเดียวจากมอลต์ (หรือสารสกัดจากมอลต์หรือสาโทเข้มข้น) ฮ็อพ และน้ำ เครื่องขนาดกะทัดรัดสำหรับการเตรียมสาโทประกอบด้วยภาชนะพิเศษ 6900 ลำเพื่อเพิ่มกำลังการผลิตสูงสุด ด้วยวิธีการผลิตแบบขนาน เครื่องนี้สามารถผลิตสาโทได้ตั้งแต่หนึ่งถึงหกชุดต่อวัน - (จาก 41400 ถึง 6000 ลิตรของสาโทต่อวัน) เครื่องผลิตสาโทเป็นส่วนประกอบหลักในโรงเบียร์ BREWORX OPPIDUM XNUMX เป็นเครื่องทำอาหารที่มีหน้าที่หลักในการผลิตสาโท สาโทเป็นผลิตภัณฑ์ขั้นกลางซึ่งเป็นผลมาจากระยะแรกระหว่างการผลิตเบียร์ ขั้นตอนต่อไปของวงจรการผลิตคือการหมักและการสุกของสาโทนี้ในถังหมัก ผลลัพธ์ที่ได้จากกระบวนการผลิตนี้คือเครื่องดื่มที่มีแอลกอฮอล์ต่ำซึ่งให้ความสดชื่นอย่างเบียร์ เช่น เบียร์

AC – ระบบควบคุมอัตโนมัติ – เครื่องชงสาโทที่มีคอมพิวเตอร์รองรับ – กระบวนการควบคุมอัตโนมัติของการแช่หรือยาต้ม – การจัดการอัตโนมัติของกระบวนการผลิตทั้งหมดของสาโท

เครื่องชงสาโท BREWORX OPPIDUM 6000 มีอยู่ในรุ่นมาตรฐาน:

- mash kettle tank 6000 liters – ภาชนะสำหรับผสมมอลต์เกรนที่บดแล้วกับน้ำอุ่นและแยกแป้งให้เป็นสารละลายน้ำตาล

- mash kettle tank 4000 liters – ภาชนะสำหรับต้มและผ่าแป้งให้เป็นสารละลายน้ำตาล

- filtration tank 8500 liters – (ถังกรองสาโท) – ภาชนะที่มีตะแกรงพิเศษสำหรับกรองสาโท

- wort storage tank 7200 liters – ภาชนะสำหรับเก็บสาโทร้อนและเก็บอุณหภูมิชั่วคราว

- wort boiling tank tank ลิตร 9000 – ภาชนะสำหรับต้มสาโทกับฮ็อพ

- whirlpool tank 7500 liters – สำหรับการแยกกากฮ็อพออกจากสาโทแบบแรงเหวี่ยง

- อ่างในห้องปฏิบัติการสำหรับการทดสอบสาโท

- แผงควบคุมพร้อมองค์ประกอบควบคุมทั้งหมด

- ชานชาลาพร้อมบันได

- การเชื่อมต่อท่อและสายไฟที่จำเป็นทั้งหมด

- ทั้งหมดจำเป็นต้องใช้วาล์วและเกราะควบคุมทางกลไกและอัตโนมัติ

- ตู้สวิตช์บอร์ดไฟฟ้า

- คอมพิวเตอร์อุตสาหกรรมสำหรับควบคุมกระบวนการผลิตสาโท (เฉพาะรุ่นที่มีระบบควบคุมอัตโนมัติ)

ตัวเลือกและคุณสมบัติ

วัตถุดิบในการผลิตสาโท XNUMX ชนิด คือ

- วัตถุดิบคลาสสิก : มอลต์ + ฮ็อพ + น้ำดื่ม + บริวเวอร์ยีส + (ส่วนผสมอื่นหรือไม่ก็ได้)

- เบียร์เข้มข้น : สารสกัดจากมอลต์ + ฮ็อพ + น้ำดื่ม + เบียร์ยีสต์ + (ส่วนผสมอื่น ๆ หรือไม่ก็ได้)

หกกำลังการผลิตของโรงเบียร์:

- สาโท 6900 ลิตรต่อวัน – หนึ่งชุดในช่วง 12 ชั่วโมง – วัตถุดิบที่มา ได้แก่ มอลต์หรือมอลต์สกัด ฮ็อพ น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโท 13800 ลิตรต่อวัน – สองชุดใน 24 ชั่วโมง – วัตถุดิบที่มา ได้แก่ มอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโท 20700 ลิตรต่อวัน – สามชุดใน 24 ชั่วโมง – วัตถุดิบที่มา ได้แก่ มอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโท 27600 ลิตรต่อวัน – สี่แบทช์ใน 24 ชั่วโมง – วัตถุดิบที่มา ได้แก่ มอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโท 34500 ลิตรต่อวัน – ห้าชุดใน 24 ชั่วโมง – วัตถุดิบที่มา ได้แก่ มอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

- สาโท 41400 ลิตรต่อวัน – หกแบทช์ในช่วง 26 ชั่วโมง – วัตถุดิบที่มา ได้แก่ มอลต์หรือมอลต์สกัด, ฮ็อพ, น้ำดื่ม และยีสต์ของผู้ผลิตเบียร์

การออกแบบที่ใช้งานได้จริง :

- SC : สแตนเลส / ทรง C – ถังทั้งหมดทำจากสแตนเลส AISI 304 ทั้งหมด จัดเรียงภาชนะเป็นรูปตัว C C

- BLMS – ระบบล็อคประตูแบบรวดเร็วของ Brewlock – ระบบ BLMS ที่เรียบง่ายช่วยให้ล็อกและปลดล็อกประตูด้านบนทั้งหมดของถังได้อย่างรวดเร็วด้วยมือเดียว (ด้วยการออกแบบประตูกระจก)

ระบบทำความร้อนที่ทรงพลัง :

- SH – อบไอน้ำร้อน – การทำความร้อนของกาต้มน้ำในถังจะดำเนินการโดยไอน้ำร้อนที่ผลิตโดยเครื่องกำเนิดไอน้ำ การให้ความร้อนด้วยไอน้ำร้อนทำให้กระบวนการเดือดเร็วขึ้นอย่างมาก นี่เป็นระบบที่ดีที่สุดและปลอดภัยมากสำหรับการให้ความร้อนแก่สาโทโดยไม่ทำให้เกิดอันตรายจากการเป็นคาราเมลของมอลต์ ระบบนี้ต้องการการเชื่อมต่อของโรงเบียร์กับเครื่องกำเนิดไอน้ำไฟฟ้า ก๊าซ หรือเม็ดซึ่งไม่รวมอยู่ในเครื่องต้มสาโท (ดูอุปกรณ์เสริม)

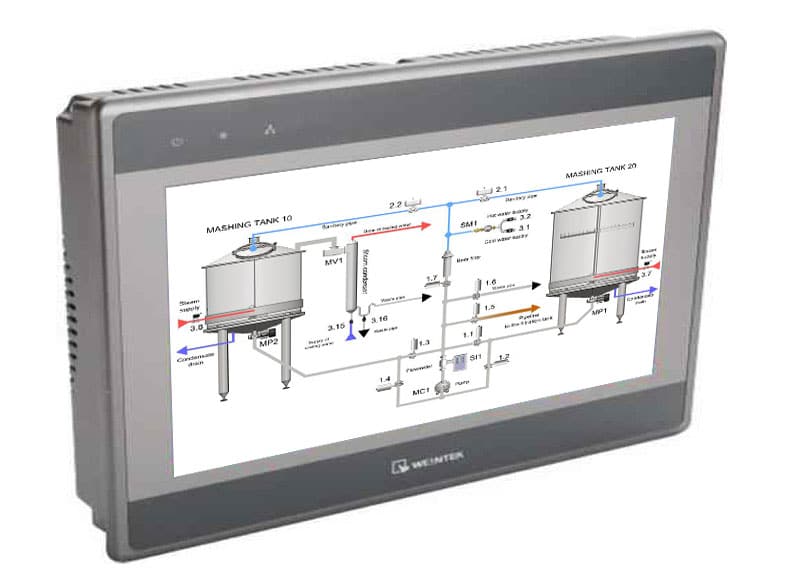

ระบบควบคุมอัตโนมัติสำหรับกระบวนการผลิตสาโททั้งหมดโดยอัตโนมัติ:

- AC – ระบบควบคุมอัตโนมัติ – เครื่องชงสาโทที่มีคอมพิวเตอร์รองรับ – กระบวนการควบคุมอัตโนมัติของการแช่หรือยาต้ม – การจัดการอัตโนมัติของกระบวนการผลิตทั้งหมดของสาโท

เหตุใดจึงมีระบบควบคุมอัตโนมัติสำหรับเครื่องต้มสาโทนี้เท่านั้น

เครื่อง OPPIDUM ผลิตสาโทหลายชุดพร้อมกัน สิ่งนี้ต้องการความสนใจ สมาธิ และความเร็วของงานผู้ผลิตเบียร์อย่างมาก รวมถึงการเฝ้าติดตามและประเมินข้อมูลที่เปลี่ยนแปลงอย่างรวดเร็วจากเซ็นเซอร์หลายตัวพร้อมกันอย่างรวดเร็วและพร้อมกัน เฉพาะระบบที่ซับซ้อนที่มีคอมพิวเตอร์และเซ็นเซอร์อิเล็กทรอนิกส์จำนวนมากของระบบควบคุมอัตโนมัติเท่านั้นที่สามารถให้จังหวะเวลาที่เหมาะสมของทุกขั้นตอนการต้มเบียร์ อุณหภูมิที่เหมาะสมในเวลาที่เหมาะสม ความเร็วที่เหมาะสมของปั๊มและมอเตอร์ โดยไม่ทำให้สาโทเสียหาย ควบคุมอย่างต่อเนื่องในกระบวนการผลิตที่ทำงานแบบขนานกันถึงหกขั้นตอน

- ขจัดข้อผิดพลาดของมนุษย์ – เครื่องจักรทำงานได้อย่างถูกต้องและทันเวลา

- ประหยัดค่าใช้จ่ายสำหรับเจ้าของ – ต้องใช้คนงานเพียงคนเดียวในการจัดการในโรงเบียร์

- ลดจำนวนเงื่อนไขข้อผิดพลาดในโรงเบียร์ให้น้อยที่สุด – ทุกอย่างยังอยู่ภายใต้การควบคุมของคอมพิวเตอร์

- การตรวจสอบและการลงทะเบียน– สถานะและการทำงานทั้งหมดของกระบวนการผลิตสาโทจะถูกเก็บไว้ในหน่วยความจำคอมพิวเตอร์

- การลดความต้องการ – ระบบนี้ไม่ต้องการความเอาใจใส่อย่างมากจากผู้ปฏิบัติงานของมนุษย์ – มีปฏิกิริยาตอบสนองของเครื่องจักรตั้งแต่เนิ่นๆ เสมอ

- เบียร์คุณภาพคงที่ – มีการปฏิบัติตามขั้นตอนการผลิตมาตรฐานเสมอเพื่อให้แน่ใจว่าเบียร์มีคุณภาพสูงสุดเท่าเดิมเสมอ

- หกสูตรที่ตั้งโปรแกรมไว้ล่วงหน้า – สำหรับการผลิตเบียร์ที่เป็นที่รู้จักมากที่สุด : Pils, Lager, Black, Weissenbeer, Ale, Special

- โหมดการต้มแบบแมนนวล – สำหรับการผลิตเบียร์ประเภทอื่นๆ ทั้งหมด ที่ระบบตั้งโปรแกรมไว้ล่วงหน้าไม่รู้

- โหมดสุขาภิบาลพิเศษ – สำหรับการทำความสะอาดอัตโนมัติ ฆ่าเชื้อ และฆ่าเชื้อถัง ท่อ กระดอง และอุปกรณ์โรงเบียร์อื่น ๆ ทั้งหมด

ข้อกำหนดทางเทคนิค

เครื่องต้มสาโทสแตนเลสชนิดนี้ OPPIDUM 6000 ประกอบด้วย:

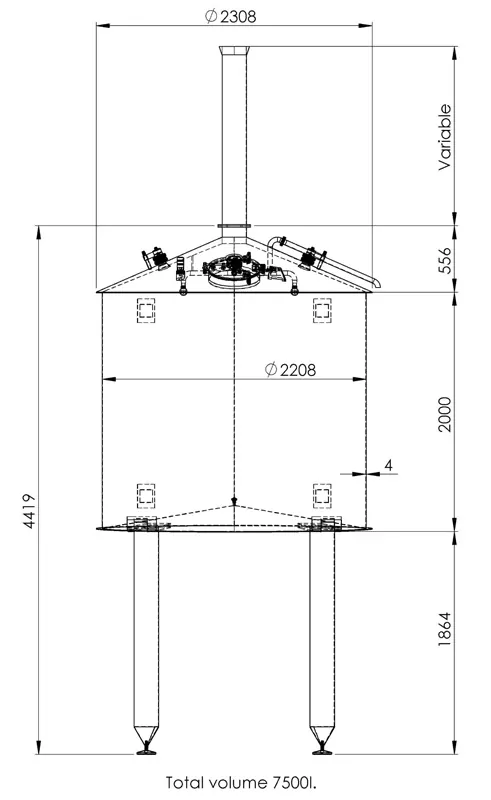

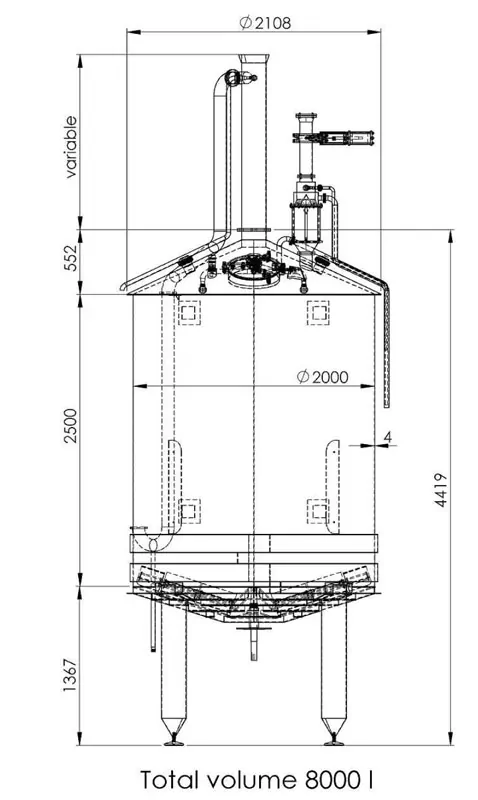

1. Mash kettle ลิตร 8000

ความจุที่ใช้งานได้ 8 000 ลิตร

- ขนาด Ø 2 110 มม. สูง 4 419 มม.

- พื้นที่ด้านล่างอบไอน้ำ 1.54 m2

- พื้นที่ทรงกระบอกอบไอน้ำ 3.60 m2

- วาล์วไอน้ำ ASCO jucomatik DN 15

- การจ่ายไอน้ำคอนเดนเสท DN 15

- แรงดันไอน้ำสูงสุด 6.5 บาร์

- เครื่องกวนสี่แขนพร้อมกระปุกเกียร์ LBC 130/50 กำลังขับ 850 Nm

- มอเตอร์ซีเมนส์ 2.2 กิโลวัตต์ 400V 50Hz

- ไฟส่องสว่าง 24V 100W 1440 lm IP65

- บริการฝาท่อระบายน้ำ Ø 440 mm / แก้ว 8mm

- ถังสำหรับมอลต์บด DN 100

- ฝักบัวหมุนสุขาภิบาล DN 2 จำนวน 20 ชิ้นสำหรับทำความสะอาดถัง

- ฝักบัวสุขาภิบาล 1 ชิ้นสำหรับทำความสะอาดกระจกท่อระบายน้ำ

- เครื่องกวน – ความเร็วรอบ 29 / นาที , ใบมีด 2 ชิ้น

- ก้นเสื้อสองชั้นที่มีความลาดเอียง 12° พื้นที่ทำความร้อน 3.60 m2 ทางเข้า 50 มม

- ปลอกหุ้มภายนอก สแตนเลส 1.5 mm

- ฝาครอบด้านบนเป็นสแตนเลส ตะเข็บเชื่อม และขัดเงาเป็น Ra 0.1-0.3

- ช่องระบายไอน้ำไปยังเครื่องแลกเปลี่ยนอากาศส่วนกลาง DN 100

- ท่อสาโท DN 65

- ท่อสุขภัณฑ์ DN 40

- ท่อไอน้ำ DN 15

- ขาปรับระดับ DN 150 4 ชิ้น

- Pre-masher – ห้องพิเศษสำหรับการฉีดพ่นมอลต์กริสต์ด้วยน้ำก่อนที่จะเทลงในถังบด

- ฉนวนสำลีเคลือบพลาสติก : ฝาครอบด้านบน 50 มม. / แจ็คเก็ตทรงกระบอก 50 มม. / ก้นไอน้ำ 50 มม

- ไฟสัญญาณ: แดง / เขียว – สัญญาณเปิดประตู / ความผิดปกติ / ข้อผิดพลาดในกระบวนการ

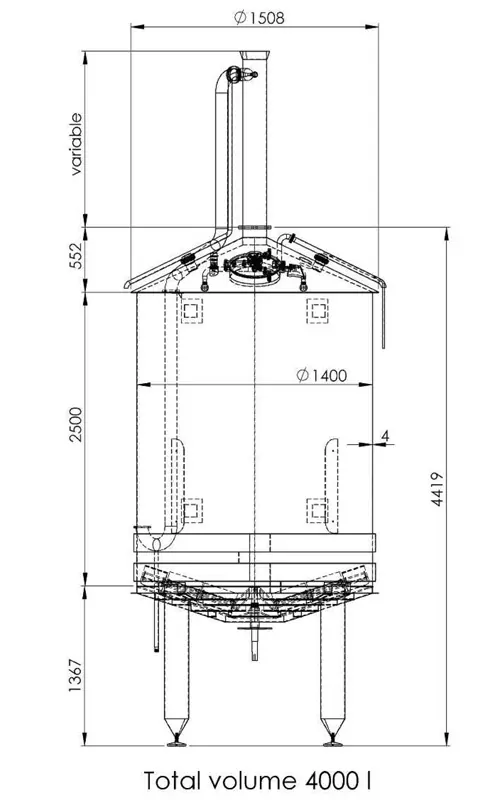

2. Mash kettle ลิตร 4000

- ความจุที่ใช้งานได้ 4 000 ลิตร

- ขนาด Ø 2 110 มม. สูง 4 419 มม.

- พื้นที่ด้านล่างอบไอน้ำ 3.48 m2

- พื้นที่ทรงกระบอกอบไอน้ำ 1.50 m2

- วาล์วไอน้ำ ASCO jucomatik DN 15

- การจ่ายไอน้ำคอนเดนเสท DN 25

- แรงดันไอน้ำสูงสุด 6.5 บาร์

- เครื่องกวน – ความเร็วรอบ 29 / นาที , ใบมีด 2 ชิ้น

- กระปุกเกียร์ 130/50 กำลังขับ 850 Nm กำลังไฟฟ้าเข้า 2.2 kW

- มอเตอร์ซีเมนส์ 2.2 กิโลวัตต์ 400V 50Hz

- ไฟส่องสว่าง 12V 35W 1440 lm

- ท่อระบายน้ำบริการที่มีประตูกระจก Ø 440 mm

- ฝักบัวหมุนสุขาภิบาล DN 2 จำนวน 20 ชิ้นสำหรับทำความสะอาดถัง

- ฝักบัวสุขาภิบาล 1 ชิ้นสำหรับทำความสะอาดกระจกท่อระบายน้ำ

- ปลอกหุ้มภายนอก สแตนเลส 1.5 mm

- ฝาครอบด้านบนเป็นสแตนเลส ตะเข็บเชื่อม และขัดเงาเป็น Ra 0.1-0.3

- ขาปรับระดับ DN 150 4 ชิ้น

- ฉนวนสำลีเคลือบพลาสติก : ฝาครอบด้านบน 50 มม. / แจ็คเก็ตทรงกระบอก 50 มม. / ก้นไอน้ำ 50 มม

- ไฟสัญญาณ: แดง / เขียว – สัญญาณเปิดประตู / ความผิดปกติ / ข้อผิดพลาดในกระบวนการ

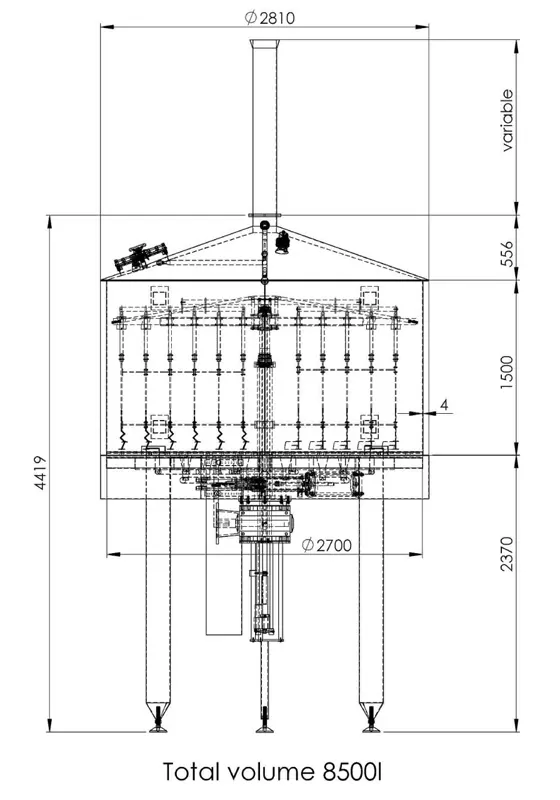

3. Filtering tank (ถังกรองสาโท)

ภาชนะสแตนเลสพร้อมตะแกรงพิเศษสำหรับกรองสาโทที่มีก้นบนเป็นทรงกลมหรือทรงกรวย ท่อกรองและตัวสะสม – ไปป์ไลน์เอาต์พุตอยู่ด้านล่างด้านล่างปฏิกิริยา เส้นผ่าศูนย์กลางท่อ DN 80 ตัวลดขนาดลอเตอร์จากด้านล่าง 80/40 จะถูกขับเข้าไปในท่อกลมที่มีเส้นผ่านศูนย์กลาง 80 มม.

เซ็นเซอร์สูญญากาศ เลือกเซ็นเซอร์ความดันลมจาก SICK วัสดุ AISI 316L. ช่วงแรงดัน -1bar ถึง 1 bar แรงดันขาออก 0-10V. ระบบการกรองทำงานบน

หลักการคำนวณแรงดันอุทกสถิตตามปริมาตรในการขึ้น-ลงและแรงดันอุทกสถิตที่วัดโดยเครื่องวัดวามเร็วที่อยู่ในท่อกลมด้านล่างก้นปฏิกิริยาของถัง ระบบจะประเมินความแตกต่างที่ส่งข้อมูลคอนโทรลเลอร์ PID PLC ควบคุมความเร็วของปั๊มและอัตราการไหลที่ต้องการ เพื่อไม่ให้ชั้นตัวกรองถูกดึงไปที่ด้านล่างของถัง ระบบนี้จะรักษาอัตราการกรองสูงสุดโดยอัตโนมัติ

เราแนะนำ : BH-OPT-ELS60 ลิฟต์กวนมีดไฟฟ้าในถังกรอง … ดูตัวเลือกด้านล่าง

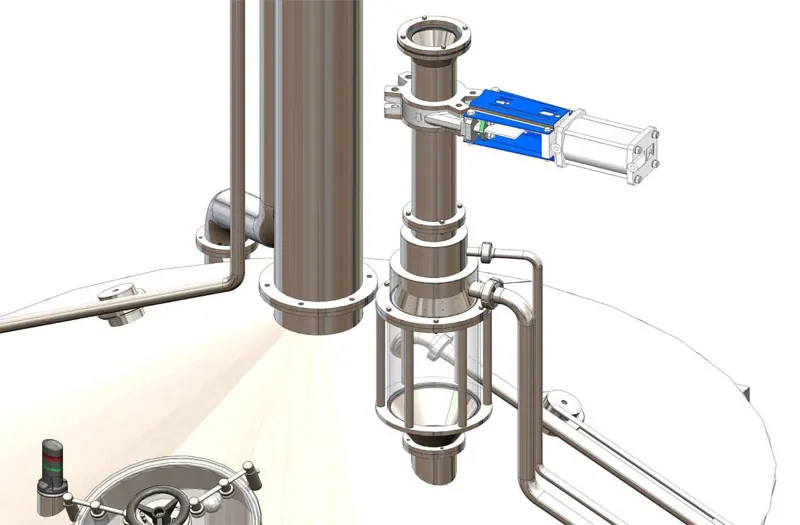

การปรับแต่งพิเศษของเครื่องชงสาโท Oppidum 6000 – ลิฟต์กวนมีดไฟฟ้าในถังกรอง (wort filtration tank). การปรับแต่งเครื่องชงสาโทนี้ช่วยให้คุณกำหนดตำแหน่งการตั้งค่าได้หลากหลายมากของเครื่องกวนมีดภายในถังกรอง สิ่งนี้มีประโยชน์ในระหว่างการกรองสาโทผ่านตะกอนเมล็ดมอลต์เมื่อมีการผลิตเบียร์บางชนิดที่แรงกว่า การยกเครื่องคนด้วยมีดช่วยให้คุณเร่งกระบวนการหมักสาโทได้ นี่เป็นสิ่งสำคัญเพื่อหลีกเลี่ยงการเกิดออกซิเดชันของสาโทมากเกินไปในระหว่างกระบวนการกรอง

กลไกการยกมั่นใจโดยตัวกระตุ้นไฟฟ้า ผู้ประกอบการเครื่องชงสาโทสามารถเปลี่ยนตำแหน่งของเครื่องกวนมีดในตำแหน่งใดก็ได้ตามที่เขาต้องการในขณะนี้ การยกของตัวกวนมีดได้รับการแก้ไขโดยระบบเพลาคงที่ขนาดเส้นผ่านศูนย์กลาง 35 มม. ซึ่งอยู่ในแกนหมุนกลวงหลัก กลไกการยกอยู่ใต้กระปุกเกียร์ที่ส่วนล่างของถัง แรงดันสูงสุดที่อนุญาตคือ 800 กก. ระยะชักของตัวกวนสูงถึง 200 มม. ตำแหน่งของตัวกวนมีดช่วยยึดตัวกำหนดตำแหน่งที่เป็นส่วนหนึ่งของตัวกระตุ้นไฟฟ้า แรงดันขาออกของตัวกำหนดตำแหน่งคือ 0-10V การแสดงตำแหน่งของตัวกวนมีดอยู่บนจอ LCD เวลาในการยกคือ 40 วินาที

การดีดเมล็ดมอลต์แบบเปียกออกจากถังแก้ไขโดยการดีดออกโดยส่วนล่างที่ติดตั้งแผ่นปิดแบบเลื่อนด้วยระบบลมสำหรับการเคลื่อนตัวของเมล็ดมอลต์ที่รับประกันโดยการเคลื่อนไหวย้อนกลับของเครื่องกวนมีด พนังเลื่อนแบบใช้ลมทำจากวัสดุ AISI 304 DN 250 เม็ดมอลต์เปียกจะถูกลำเลียงโดยสกรูลำเลียงเพื่อลำเลียงวัสดุเหลือทิ้งออกจากโรงเบียร์ไปยังรถบรรทุกหรือถังขยะที่เตรียมไว้ใต้สายพานลำเลียง

- ความจุที่ใช้งานได้ 8 500 ลิตร

- ขนาด Ø 2 810 มม. สูง 4 419 มม.

- ก้นกรอง 8 ส่วนที่มีการซึมผ่าน 18% (รูตัด 0.6 – 4mm / 80mm)

- หัวฉีดสำหรับล้างใต้ตะแกรง 6 ชิ้น

- กวน 2 แขน 10 ใบมีด

- กระปุกเกียร์ LBC 130/100 820 Nm 2200 W

- ท่อระบายน้ำบริการที่มีประตูกระจก Ø 550 mm

- ไฟส่องสว่าง 12V 35W 1440 lm IP65

- ตัวบ่งชี้อุณหภูมิเชิงกล 0-120ºC สแตนเลส

- ฝักบัวหมุนได้สุขาภิบาล 4 ชิ้น DN 25

- วาล์วตั้งสามทางพร้อมกระจกมองข้าง DN 80

- ท่อน้ำเข้า DN 65

- ท่อทางออกใต้ตะแกรง DN 80

- เหล้าธัญพืช 420*540

- ท่อ Deaeration ทำหน้าที่ขจัดแรงดันเกินและดูดฝุ่นในระหว่างกระบวนการลอกออก

- อุปกรณ์สำหรับปล่อยเมล็ดธัญพืชอัตโนมัติ

- ฉนวนสำลีเคลือบพลาสติก : ฝาครอบด้านบน 50 มม. / แจ็คเก็ตทรงกระบอก 50 มม. / ก้นไอน้ำ 50 มม

- ปลอกหุ้มภายนอก สแตนเลส 1 mm

- ฝาครอบด้านบนเป็นสแตนเลส

- ขาปรับระดับ DN 150 4 ชิ้น

- ไฟสัญญาณ: แดง / เขียว – สัญญาณเปิดประตู / ความผิดปกติ / ข้อผิดพลาดในกระบวนการ

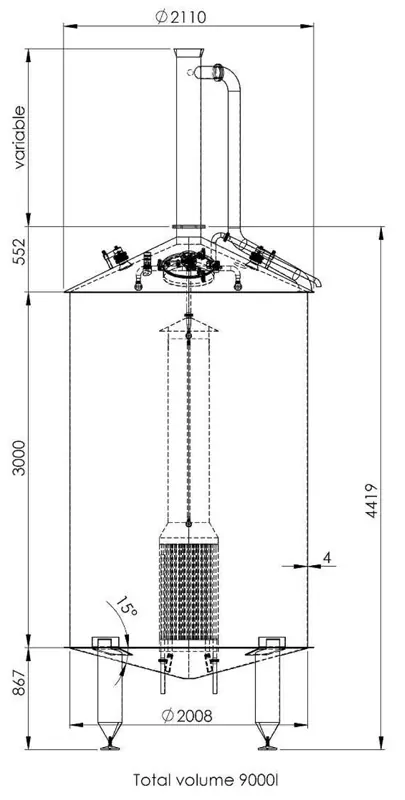

4. Wort kettle – ระบบทำความร้อนใหม่ที่มีประสิทธิภาพสูงพร้อมเทอร์ไบน์

ภาชนะนี้ออกแบบมาเพื่อปรุงสาโทและปริมาณฮ็อพโดยใช้ระบบฮ็อปเปอร์ที่ควบคุมโดย PLC ภาชนะทำจากวัสดุ AISI 304 หนา 4 มม.

พื้นผิวด้านนอกและด้านในขัดเงา Ramin = 0.8μm.

แรงดันเกินที่ทำได้สูงสุดในคอนเทนเนอร์ 0.3 บาร์

การควบคุมความร้อนและการเติมฮ็อพโดยใช้ PLC ในโหมด : แมนนวล / กึ่งอัตโนมัติ / อัตโนมัติ

- ความจุที่ใช้งานได้ 9 000 ลิตร

- ขนาด Ø 2 110 มม. สูง 4 419 มม.

- พื้นที่ด้านล่างอบไอน้ำ 6.20 m2

- วาล์วไอน้ำ ASCO jucomatik DN 15

- การจ่ายไอน้ำคอนเดนเสท DN 25

- ใส่ท่อสาโท DN 65

- เอาท์พุทสาโทท่อ DN 65

- ท่อฆ่าเชื้อ DN 40

- ไฟส่องสว่าง 12V 35W 1440 lm IP65

- ท่อระบายน้ำบริการที่มีประตูกระจก Ø 440 mm

- ฝักบัวหมุนสุขาภิบาล 2 ชิ้น DN 20

- ท่อส่งไอน้ำ DN 100, อุปกรณ์ฉีดพ่น 3x

- ฉนวนผ้าฝ้ายพลาสติก 50 มม.

- ปลอกหุ้มภายนอก สแตนเลส 1 mm

- ฝาครอบด้านบนเป็นสแตนเลส

- ฉนวนสำลีเคลือบพลาสติก : ฝาครอบด้านบน 50 มม. / แจ็คเก็ตทรงกระบอก 50 มม. / ก้นไอน้ำ 50 มม

- ขาปรับระดับ DN 150 4 ชิ้น

- ไฟสัญญาณ: แดง / เขียว – สัญญาณเปิดประตู / ความผิดปกติ / ข้อผิดพลาดในกระบวนการ

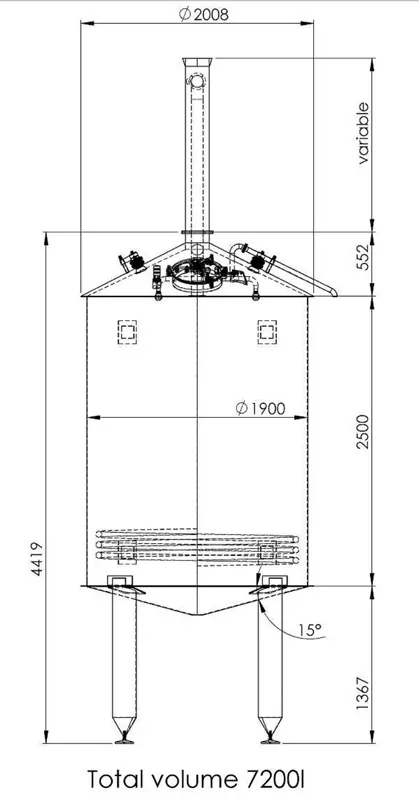

5. Wort storage tank

ภาชนะได้รับการออกแบบเพื่อรวบรวมสาโทที่กรองแล้วอุ่นใหม่ก่อนสูบลงในถังต้มสาโท ภาชนะทำจากวัสดุ AISI 304 หนา 4 มม. ภายนอก i

พื้นผิวด้านในขัดเงาเป็น Ra min = 0.8μm

- ความจุที่ใช้งานได้ 7 200 ลิตร

- ขนาด Ø 2 008 มม. สูง 4 419 มม.

- พื้นที่ทรงกระบอกอบไอน้ำ 2.30 m2

- วาล์วไอน้ำ ASCO jucomatik DN 15

- การจ่ายไอน้ำคอนเดนเสท DN 25

- ใส่ท่อสาโท DN 65

- ใส่ท่อฆ่าเชื้อ DN 40

- ไฟส่องสว่าง 12V 35W 1440 lm IP65

- ท่อระบายน้ำบริการที่มีประตูกระจก Ø 440 mm

- ฝักบัวหมุนสุขาภิบาล 2 ชิ้น DN 20

- ท่อส่งไอน้ำ DN 100, อุปกรณ์ฉีดพ่น 3x

- ฉนวนสำลีเคลือบพลาสติก : ฝาครอบด้านบน 50 มม. / แจ็คเก็ตทรงกระบอก 50 มม. / ก้นไอน้ำ 50 มม

- ปลอกหุ้มภายนอก สแตนเลส 1 mm

- ฝาครอบด้านบนเป็นสแตนเลส

- ขาปรับระดับ DN 150 4 ชิ้น

- ไฟสัญญาณ: แดง / เขียว – สัญญาณเปิดประตู / ความผิดปกติ / ข้อผิดพลาดในกระบวนการ

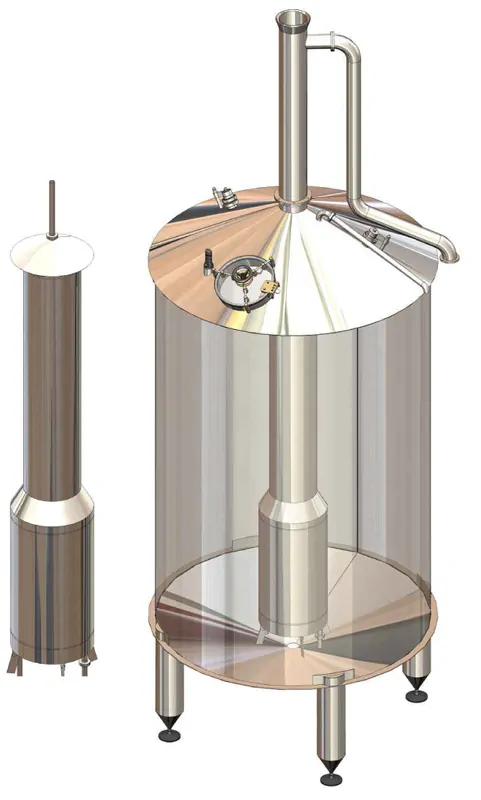

6. Whirlpool tank

- ความจุที่ใช้งานได้ 7 500 ลิตร

- ขนาด Ø 2 308 มม. สูง 4 419 มม.

- ท่อระบายน้ำบริการที่มีประตูกระจก Ø 440 mm

- 2x ฝักบัวหมุนได้ DN 60

- ไปป์ไลน์ Wort DN 65

- ไปป์ไลน์สาโทขาออก DN 50

- ท่อระบายน้ำ DN 65

- หัวฉีดแบบสัมผัส DN 32

- ตัวบ่งชี้ระดับการบรรจุ DN 40

- ท่อระบายอากาศ 1x DN 65

- ไฟส่องสว่าง 12V 35W 1440 lm IP65

- ฉนวนสำลีเคลือบพลาสติก : ฝาครอบด้านบน 50 มม. / แจ็คเก็ตทรงกระบอก 50 มม. / ก้นไอน้ำ 50 มม

- ปลอกหุ้มภายนอก สแตนเลส 1 mm

- ขาปรับระดับ DN 150 4 ชิ้น

- ไฟสัญญาณ: แดง / เขียว – สัญญาณเปิดประตู / ความผิดปกติ / ข้อผิดพลาดในกระบวนการ

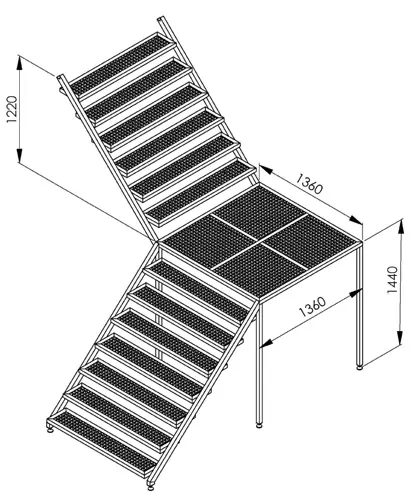

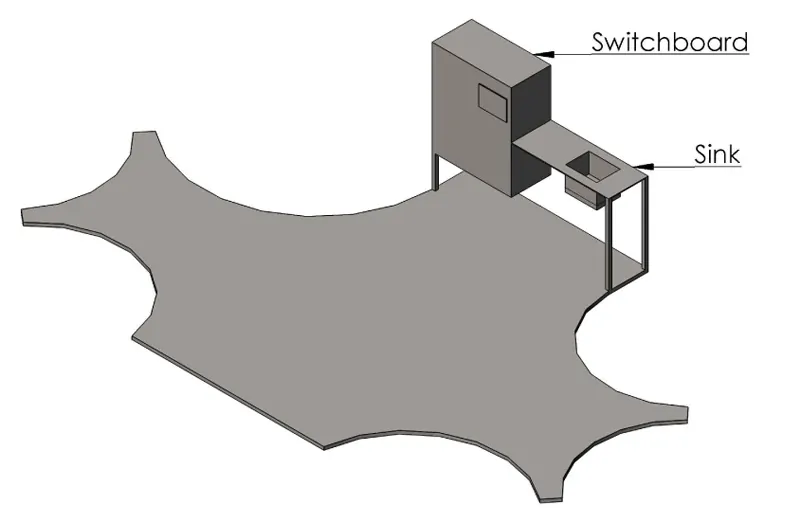

แพลตฟอร์มบริการ

แพลตฟอร์มอุปกรณ์:

แผงควบคุมไฟฟ้าส่วนกลางซึ่งมีระบบอัตโนมัติสำหรับจัดการกระบวนการทั้งหมด

- PLC พร้อมหน้าจอสัมผัส

- อ่างล้างหน้า

- โต๊ะทำงาน

- ตัวจับยึดในห้องปฏิบัติการสำหรับ saccharometers

- อุปกรณ์สำหรับทำความเย็นตัวอย่างห้องปฏิบัติการ

- ตู้ล็อคได้สำหรับจัดเก็บอุปกรณ์และเครื่องมือในห้องปฏิบัติการทั้งหมด

- ความคับแค้นใจ

บันไดและแท่นเสริม

โครงและโครงสร้างทำจาก AISI 304

พื้นของโครงสร้างทำจากตะแกรงสังกะสีเป็นพื้นโปร่งแสงหรือแผ่นสแตนเลสกันลื่นที่มีรูพรุนเพื่อให้ระบายน้ำได้ง่าย

ราวบันไดทำด้วย AISI 304 เส้นผ่าศูนย์กลาง 40 mm

ท่อหลักและท่อเสริม, ข้อต่อ, ปั๊ม, เซ็นเซอร์, เครื่องวัดอัตราการไหล

ระบบท่อ

ระบบท่อ

- ระบบท่อหลักทำจาก AISI 304 DN 65, th. 2 มม.

- อุปกรณ์เชื่อมต่อคือ DIN 11851, AISI 304 DN 65

- ท่อเสริมสำหรับการจ่ายน้ำ การสุขาภิบาล และการจ่ายน้ำ ทำจากวัสดุ AISI 304 DN 40

- ฟิตติ้งต่อ ฟิตติ้งอาหาร DIN 11851 วัสดุ AISI 304 DN 40

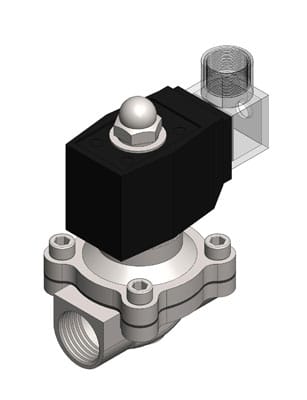

วาล์วและตัวกระตุ้นนิวแมติก

- อุปกรณ์ท่อหลักทำจากวัสดุ AISI 316

- Flap valve DN65 พร้อมตัวขับสแตนเลสแบบ single-acting แนวตั้ง

- ข้อต่อของท่อเสริมทำจากวัสดุ AISI 316

- บอลวาล์ว DN 40s ถูกควบคุมโดย AT101U S09B ที่ทำงานแบบเดี่ยว

- นิวเมติกวาล์วเอียง DN 25 และ DN 32 ทำจากวัสดุ AISI 316

ปั๊ม

- ปั๊มชุดต้ม : Ebara DWO 300 ติดตั้ง SIC-SIC / กำลังติดตั้ง 3.0 kW

- ปั๊มชุดกรอง : Ebara DWO 200 Perforated Pump With SIC-SIC Seal / Installed power input 2.2kW

- ชุดปั้มสาโทขาออก : Ebara DWCH 50 / ติดตั้งกำลังไฟฟ้าเข้า 2.2kW

(สามารถเปลี่ยนปั๊มเหล่านี้ได้ด้วยปั๊ม PACKO Type NP 60 – โดยมีค่าใช้จ่ายเพิ่มเติมประมาณ 1700 ยูโรต่อชิ้น)

เซนเซอร์

- ชุดต้มสาโทประกอบด้วยเซ็นเซอร์ของท่อเปล่า

- เซนเซอร์ชนิด SLICK LFV 200 ติดตั้งอยู่ที่จุดดูดของปั๊มแต่ละตัว (3 ชิ้น)

flowmeters

- โฟลว์มิเตอร์ของชุดต้มสาโท – Comac cal Flow 38

- เครื่องวัดการไหลของชุดกรอง – Comac cal Flow 38 DN 32

- เครื่องวัดการไหลสำหรับการขนส่งสาโท – Comac cal Flow 38 DN 50

ปริมาณฮ็อพ

อุปกรณ์นี้ทำหน้าที่เติมฮอปส์อัตโนมัติในหม้อไอน้ำสาโทโดยใช้ปั๊มที่อยู่บนท่อหลัก

วัสดุ AISI 304, th. 2.5 มม.

แรงดันใช้งาน 4 บาร์ แรงดันทดสอบ 6.5 บาร์

งานติดตั้งระบบไฟฟ้า

- สวิตช์หลัก 3x 25A พร้อมปุ่มหยุดกลาง

- มอเตอร์สตาร์ท 3x 2,5-4A

- 1x ตัวแปลงความถี่ Fronic mini 1.5 kW

- 2x ตัวแปลงความถี่ Fronic mini 0.75 kW

- เครื่องควบคุมอุณหภูมิแบบดิจิตอลของกาต้มน้ำบด Dixel XR20D

- ตัวควบคุมดิจิตอลของอุณหภูมิเอาต์พุตสาโท Dixel XR20D

- เซอร์กิตเบรกเกอร์ 6A 230V

- เซอร์กิตเบรกเกอร์ 10A 230V

- เซอร์กิตเบรกเกอร์ 4A 230V

- แผงสวิตช์พลาสติก DIN 36 โมดูล

- การเดินสายไฟ

- 5*1,5 18 ตร.ม

- 5*2,5 10 ตร.ม

- 3*1 48 ตร.ม

การเชื่อมต่อ:

- ท่อระบายน้ำสาโท DN 32

- การจ่ายน้ำเย็น DN 32

- การจ่ายน้ำร้อน DN 32

- ท่อระบายน้ำ DN 60

- ไฟฟ้า 5*2,5 18 000 W

Auxiliaries:

- อ่างล้างหน้าพร้อมก๊อกผสมก้านโยก

- อุปกรณ์ทำความเย็นสำหรับตัวอย่าง

- เครื่องวัดการไหล DN 32 ของการจ่ายน้ำ

- เครื่องกรองน้ำ

ข้อมูลทางเทคนิคหลัก:

- ความยาว … 10500mm

- ความกว้าง … 8000mm

- ความสูงเหนือหน้าแปลนปล่องไฟ … 4500mm

- ความสูงของแท่น … 2700mm

- ความสูงของห้องขั้นต่ำ … 5500mm

- ความสูงของห้องที่แนะนำ … 6000mm

การขนส่ง

อุปกรณ์นี้มักจะจัดส่งในสภาพที่ประกอบแล้ว ยกเว้นฝาครอบสแตนเลส เครื่องนึ่งสำหรับการควบแน่นด้วยไอน้ำ ขั้นบันไดของสะพานบริการ และแผงสวิตช์ไฟฟ้า

การรับประกัน:

- อุปกรณ์ต้ม OPPIDUM 36 เดือน

- ปั๊ม 24 เดือน

- ส่วนประกอบไฟฟ้า 24 เดือน

ระบบควบคุมอัตโนมัติสำหรับ OPPIDUM – คำอธิบายทางเทคนิค

ระบบการผลิตเบียร์อัตโนมัติช่วยให้คุณทำงานในโหมดต่างๆ ได้

1. โหมดแมนนวล

2. โหมดกึ่งอัตโนมัติ

3. โหมดอัตโนมัติ

สามารถควบคุมโหมดทั้งหมดได้จากแผงสัมผัส ซึ่งอยู่ในตู้บนแท่นควบคุม หรือด้วยรีโมทคอนโทรลจากห้องควบคุม

ในแต่ละโหมด คุณสามารถกลับไปกลับมาระหว่างกระบวนการไปยังโหมดอื่นได้

ในโหมดอัตโนมัติ คุณสามารถหยุดกระบวนการและปรับโหมดระหว่างกระบวนการ หรือโดยการเข้าถึงกระบวนการด้วยตนเอง ขึ้นอยู่กับระดับการเข้าถึง

ข้อมูลจำเพาะของ MITSUBISHI PLC:

- แหล่งจ่ายไฟ L61P

- การ์ด L6ADP-R4 สำหรับการสื่อสารแบบอนุกรม RS 485

- โปรเซสเซอร์ L02CPU-P

- การ์ดแสดงผล LY42PT1P

- การ์ด L60RD8 สำหรับเชื่อมต่อเซ็นเซอร์อุณหภูมิ PT100

- การ์ดเอาท์พุตแบบอะนาล็อก L60DA4

- แผงควบคุม: WEINTEK MT8150XE

- รีโมทคอนโทรล: เราเตอร์ VIPA TM-C VPN WAN / LAN 900-2C510

แผงควบคุม :

แผงควบคุมอัตโนมัติมีลักษณะอย่างไร นี่คือเมนูหลัก เลือกเบียร์จากหลายประเภทหรือฟังก์ชั่นอื่นๆ เติมกองด้วยวัตถุดิบที่จำเป็นทั้งหมด จากนั้นคลิกและปล่อยให้คอมพิวเตอร์ทำการต้มเบียร์ของคุณ :

ฟังก์ชั่นพิเศษ :

- ฟังก์ชัน CIP – โหมดพิเศษช่วยให้มั่นใจถึงการทำความสะอาด การฆ่าเชื้อ และการฆ่าเชื้อของโรงเบียร์ ท่อสาโท และอุปกรณ์อื่นๆ ในโรงเบียร์

ข้อกำหนดทางเทคนิคและฟังก์ชัน

หน่วยควบคุมได้รับการพัฒนาบนแพลตฟอร์มพีซีพร้อมระบบปฏิบัติการและโปรแกรมควบคุม

ในราคาของการทำให้เป็นอัตโนมัติของอุปกรณ์เดือดนั้นประกอบด้วยฮาร์ดแวร์ที่สมบูรณ์รวมถึงแอคทูเอเตอร์แบบนิวเมติกและองค์ประกอบการติดตั้งของอุปกรณ์เดือด ระบบอัตโนมัติยังมีระบบปฏิบัติการรวมถึงใบอนุญาตและซอฟต์แวร์สำหรับการผลิตสาโทอัตโนมัติโดยใช้เครื่องนี้

ซอฟต์แวร์นี้ช่วยให้สามารถเปลี่ยนสูตรการต้มเบียร์ประเภทต่างๆ ได้โดยตรงผ่านแผงควบคุมหรือโดยการติดตั้งผ่านพอร์ต USB ซอฟต์แวร์และอุปกรณ์ต้มได้รับการออกแบบมาเพื่อต้มเบียร์ที่รู้จักกันทั่วโลกทั้งในรูปแบบยาต้มหรือแบบชง ด้วยวิธีต้ม คุณสามารถต้มหนึ่งหรือสองรอบการบด

ลำดับกระบวนการตามเวลา ความเร็วของปั๊ม เวลาของทุกขั้นตอน การวัดอุณหภูมิและการควบคุมอุณหภูมิ เป็นต้น

ปริมาณการเติมน้ำส่วนบุคคลหรือปริมาณน้ำล้น อุณหภูมิ และอัตราการไหลของแต่ละสื่อสามารถตั้งค่าได้เองหลังจากป้อนรหัสผ่านผู้ใช้ในระดับที่สาม

ควบคุมเครื่องผลิตสาโทอัตโนมัติด้วยการควบคุมขั้นตอนและการทำงานส่วนใหญ่ด้วยคอมพิวเตอร์ ตามโปรแกรมที่ระบุจากแผงควบคุมส่วนกลาง (หน้าจอสัมผัส) ผู้ปฏิบัติงานที่เป็นมนุษย์จะเลือกสูตรและเริ่มโปรแกรมที่ควบคุมกระบวนการผลิตทั้งหมด ผู้ปฏิบัติงานตรวจสอบความคืบหน้าของขั้นตอนทั้งหมดและทำการทดสอบในห้องปฏิบัติการ แก้ไขสภาวะที่ไม่ได้มาตรฐาน และตรวจสอบให้แน่ใจว่ามีการเตรียมวัตถุดิบสำหรับกระบวนการผลิตสาโท

การดำเนินการด้วยตนเองก่อนเริ่มการต้มเบียร์ :

- การเตรียมมอลต์โดยใช้เครื่องโม่ (milled malt grist)

- การผสมมอลต์ – โรยมอลต์กริสต์ลงในน้ำอุ่น (กระบวนการบด)

การทำงานอัตโนมัติ :

- การทำความร้อนของถังและเวลา (การไล่ระดับอุณหภูมิที่แม่นยำและการควบคุมเวลาทุกขั้นตอนตามสูตรที่เลือก)

- กระบวนการต้มหรือชงแบบแช่รวมทั้งการควบคุมเครื่องสูบน้ำทั้งหมด

- การกรองสาโท (Lautering wort process)

- การต้มสาโทด้วยฮ็อพ + การเติมฮ็อพ (การเติมฮ็อพลงในสาโทโดยอัตโนมัติระหว่างการต้ม)

- วังวน (การแยกสาโทออกจากฮ็อพโดยใช้การหมุนแบบแรงเหวี่ยง)

- ความเย็นของเบียร์หนุ่มและความอิ่มตัวของสาโทกับอากาศ

- การทิ้งมอลต์ออกจากถังกรอง

- การฆ่าเชื้อท่อทั้งหมด (กระบวนการ CIP)

โปรแกรมควบคุมทำงานในภาษาเช็ก รัสเซีย และอังกฤษ เราสามารถปรับแต่งโปรแกรมสำหรับภาษาอื่นๆ ได้เช่นกัน

คำอธิบายฮาร์ดแวร์และซอฟต์แวร์

กระบวนการกลั่นเบียร์แบบอัตโนมัตินั้นสร้างขึ้นเองเพื่อให้ตรงกับความต้องการของอุปกรณ์เดือดบางประเภทและความต้องการของผู้ใช้

อัตโนมัติรวมถึงรายการต่อไปนี้:

1st ฮาร์ดแวร์

-

- วาล์วนิวแมติกและปีกนกรวมถึงแอคทูเอเตอร์

- โฟลว์มิเตอร์พร้อมเอาต์พุตดิจิตอล

- ระบบควบคุม PLC

- แผงสัมผัสสำหรับการควบคุมผู้ปฏิบัติงาน

- การติดตั้งและการเชื่อมต่อของส่วนประกอบระบบอัตโนมัติ

2nd ซอฟต์แวร์

- ระบบปฏิบัติการเดิม

- รองรับการตั้งค่าความยาวและลำดับการทำงานที่กำหนดเอง

- สูตรล่วงหน้าสำหรับเบียร์หลายประเภท

10° light beer (เบียร์เช็กไลท์ลาเกอร์)

11° dark beer (เบียร์เช็กแบล็กลาเกอร์)

12° light beer (เบียร์เช็กดั้งเดิมประเภท Pilsen)

13° weissenbeer (เบียร์ที่ทำจากข้าวสาลีมอลต์)

14° special beer (เบียร์ลาเกอร์เข้มข้นกว่า)

คำอธิบายฮาร์ดแวร์ :

ระบบควบคุมอัตโนมัติ

– 1pc PLC Tecomat Foxtrot CP 10006 13x AI/DI, 10x RO, 2x AO, 2x SSR, ช่องเสียบ SD/MMC, อีเธอร์เน็ต, เว็บเซิร์ฟเวอร์

– 1pc IB 1301 12x DI 24V DC (4 x DI ความเร็วสูง)

– 5pc IR 1401 12x DO 24V DC (เอาต์พุตทรานซิสเตอร์ 0,5A)

– แผงแสดงผลการทำงาน 3 ชิ้น ไวน์เทค CMT-IV5

- ความละเอียดหน้าจอ 1024×768

- จอภาพแบบทแยงมุม 9,7" capacit TFT

- ความสว่าง 350 cd/m²

- ปันส่วนความคมชัด 500:1

- รองรับมัลติทัช

- โปรเซสเซอร์ RISC Cortex A1 9 Ghz

- แฟลช 512 MB, RAM 1GB

- พอร์ตสื่อสารอีเทอร์เน็ต

- แหล่งจ่ายไฟ 24 VDC

- ระดับการป้องกัน IP65

- ขนาดภายนอก 257,2×199,7×32,7mm (LxWxH)

- น้ำหนัก 760g

- อุณหภูมิในการทำงาน 0 ~ +50 °C

-

- โปรเซสเซอร์ ARTEX A8 RISC

- หน่วยความจำแฟลช 256 MB, RAM 256 MB

- อินพุต/เอาต์พุต – USB2.0- พอร์ตอนุกรม- การ์ด SD- อีเธอร์เน็ต

- แหล่งจ่ายไฟ 24 VDC

- ระดับการป้องกัน IP65

- ขนาดภายนอก 130x115x24mm (LxWxH)

- 180g น้ำหนัก

- อุณหภูมิในการทำงาน -20 ~ +55 °C

วาล์วนิวเมติก

– ขนาดเกลียวสกรู

- G 1/2" (DN15)

- G3/4" (DN20)

- G 1 1/4" (DN32)

-

– อุณหภูมิในการทำงาน -30 ~ +180°C

– นาที และสูงสุด แรงดัน 0 ~ 16 บาร์

– นาที และสูงสุด แรงดันใช้งาน 6 ~ 8 บาร์

– น้ำหนักและขนาดแปรผันตามชนิดของวาล์ว/แผ่นปิด

– วัสดุ – ตัวเครื่อง – สแตนเลส No. 1.4408

– ตัวกระตุ้นแบบนิวแมติก – ตัวอลูมิเนียม

– วาล์วนิวแมติก 14 ชิ้น

อวัยวะเพศหญิงลม

– ขนาดเกลียว 2” – แผ่นปิดความสว่าง DN50

– การปิดผนึก VMQ – ซิลิโคน

- สูงสุด อุณหภูมิในการทำงาน 100 °C

- สุขาภิบาลไอน้ำสูงสุด อุณหภูมิ 130°C

- แรงดันใช้งานสูงสุด 10 บาร์

– วาล์วและแอคทูเอเตอร์ทำจากสแตนเลส 1.4301

– แผ่นปิดลม 24 ชิ้น

วาล์วแม่เหล็กไฟฟ้า

– ขนาดเกลียว – G 1/2” (DN15)

– G 3/4" (DN20)

- สูงสุด แรงดัน 16 บาร์

– อุณหภูมิแวดล้อม -20 ~ +65°C

– อุณหภูมิปานกลาง -20 ~ +120

– วัสดุ: สแตนเลส AISI304

อบไอน้ำ

– ขนาดเกลียวสกรู G 1/2” (DN15)

- สูงสุด แรงดัน 25 บาร์

– อุณหภูมิแวดล้อม -20 ~ +65°C

– อุณหภูมิของตัวกลาง +5 ~ +185 °C

– วัสดุ: สแตนเลส AISI304

ในโรงเบียร์ Oppidum มีวาล์วแม่เหล็กไฟฟ้าแบบน้ำและไอน้ำจำนวน 16 ชิ้น

การติดตั้งระบบไฟฟ้าดำเนินการตามมาตรฐาน ČSN EN 60204-1 ระดับการป้องกัน IP 65

ซอฟต์แวร์และคำอธิบายของโหมดโปรแกรมที่มีอยู่

การดำเนินงานที่มีอยู่

– โปรแกรม PLC แบ่งออกเป็นกระบวนการต่างๆ

– กระบวนการวัดคือ: – การวัดอุณหภูมิ – การนับแรงกระตุ้นของข้อมูลจากมิเตอร์วัดการไหล ( การเหนี่ยวนำ , แรงกระตุ้น)

– กระบวนการอื่นรับผิดชอบบนพื้นฐานของข้อมูลที่ได้รับจากแผงควบคุมเพื่อเรียกใช้กระบวนการต่าง ๆ ตามสูตรที่เลือก

– ยาฉีด

– วิธีการต้มมอลต์บด XNUMX รอบต่อแบตช์

– วิธีการต้มมอลต์บดสองรอบต่อแบทช์

– กระบวนการอื่น ๆ ที่เป็นไปได้และวิธีการต้มเบียร์

– ฟลัชกลับของท่อ, ปั๊มและถัง

– การสุขาภิบาลชิ้นส่วนที่สำคัญทั้งหมดของเครื่อง

โหมดการเข้าถึง

– สำหรับ vizualization จะใช้แผงตัวดำเนินการพร้อมแผงสัมผัส

– ผู้ใช้สามารถทำงานในสี่โหมดที่มีให้พร้อมสิทธิ์การเข้าถึงที่แตกต่างกัน

โหมดผู้ใช้

– อนุญาตเฉพาะตรวจสอบความคืบหน้าของกระบวนการผลิตเบียร์

ขยายโหมดผู้ใช้

– โหมดผู้ใช้ + ความเป็นไปได้ของการเปลี่ยนวาล์ว มอเตอร์ ปั๊ม และหยุดกระบวนการอัตโนมัติชั่วคราว

โหมดผู้ดูแลระบบ

– ขยายสิทธิ์ผู้ใช้ + ความเป็นไปได้ในการเริ่มการต้มเบียร์อัตโนมัติและเปลี่ยนพารามิเตอร์ขั้นตอน

โหมดการเขียนโปรแกรม

– การตั้งค่าพารามิเตอร์โปรแกรมและค่าคงที่ทั้งหมด

โหมดควบคุมด้วยตนเอง

– แผงตัวดำเนินการใช้สำหรับการควบคุมระยะไกลของวาล์ว แดมเปอร์ เครื่องผสม และปั๊ม

โหมดควบคุมอัตโนมัติ

– ความเป็นไปได้ของการตั้งค่าพารามิเตอร์ของสูตรของแต่ละบุคคลและเริ่มกระบวนการอัตโนมัติ

– แผงควบคุมแสดงชื่อเบียร์ ประเภทของการทำอาหาร การตรวจสอบขั้นตอนจริงด้วยนาฬิกาจับเวลาถอยหลังหรือลิตรที่หักหรืออุณหภูมิถึง

– บนแผงควบคุม แสดงสถานะปัจจุบันขององค์ประกอบสำคัญทั้งหมดในแต่ละขั้นตอน – วาล์ว มอเตอร์ ปั๊ม เซ็นเซอร์

– กระบวนการสามารถระงับหรือขัดจังหวะทุกครั้งโดยผู้ปฏิบัติงานที่เป็นมนุษย์

ขยายความเป็นไปได้

– การปรับแต่งอุปกรณ์ฮาร์ดแวร์และซอฟต์แวร์ทั้งหมดตามคำขอของลูกค้าแต่ละรายและเทคโนโลยีที่มีให้

ราคา ระบบชงสาโท Oppidum 6000 ประกอบด้วย :

1. โรงเบียร์ Oppidum 6000

– เครื่องชงสาโทหลักที่อธิบายไว้ในเว็บไซต์นี้ ในชุดประกอบด้วยถังทั้งหมด ปั๊ม ระบบท่อ ระบบไฟฟ้า การก่อสร้างส่วนรองรับ แท่นบริการและบันได

2. ระบบควบคุมอัตโนมัติ

– ฮาร์ดแวร์ อุปกรณ์ทางเทคนิค และซอฟต์แวร์ทั้งหมดที่ออกแบบมาเพื่อการทำงานของโรงเบียร์ในทั้งสามโหมดที่มี: แบบแมนนวล / กึ่งอัตโนมัติ / อัตโนมัติเต็มรูปแบบ

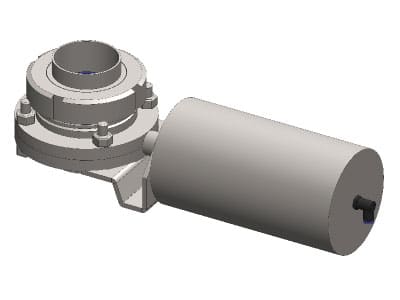

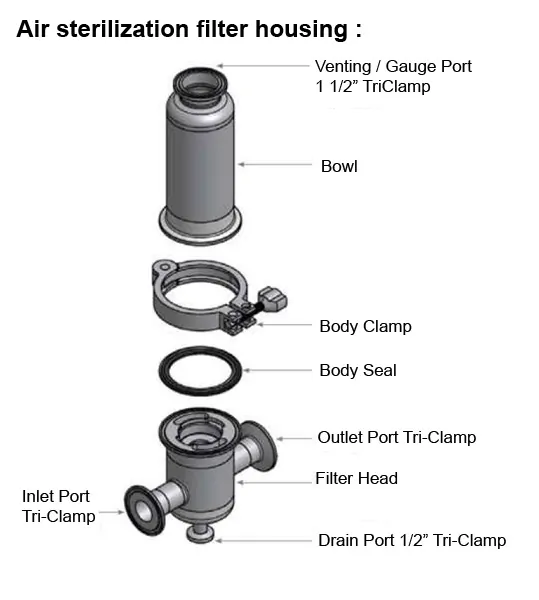

3. สถานีฆ่าเชื้อด้วยอากาศ

DEMI HBA 5 ” – เครื่องกรองอากาศฆ่าเชื้อสำหรับเทคโนโลยีการแปรรูปอาหาร

- อุณหภูมิในการทำงาน: สูงสุด 150 ° C

- แรงดันใช้งาน: สูงสุด 10 บาร์ (ก.)

- ก๊าซ/ไอระเหยที่เป็นอันตรายสูงสุด 10/5 บาร์ (ก.)

- วัสดุก่อสร้างเป็นสแตนเลสคุณภาพสูง AISI 316L รอยเชื่อมทั้งหมดเชื่อมอย่างสมบูรณ์ ปราศจากรอยร้าวและการอักเสบ

- ตัวกรองมาพร้อมกับข้อต่อเกลียว, กาวซิลิโคนของ FDA, ช่องระบายอากาศปิดผนึกของ FDA และการระบายน้ำและการเคลือบฐาน:

– พื้นผิวด้านใน: รอย, ย้อมสีและทู่

– พื้นผิวด้านนอก: ขัดเงา 0.8 µm Ra (32 µln Ra)

– เอาต์พุตสูงถึง 100 M3 / ชม.

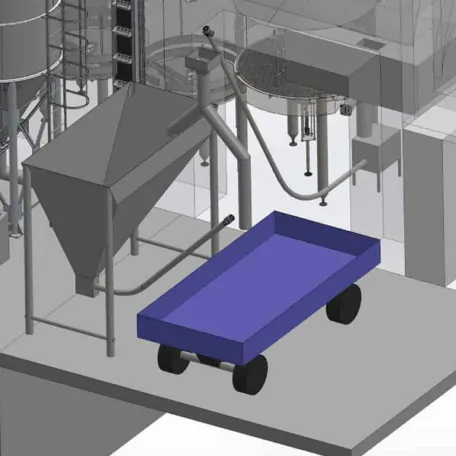

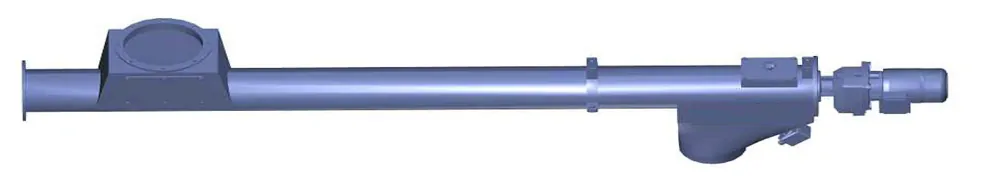

4. สายพานลำเลียงมอลต์เมล็ดพืชของบริวเวอร์

การขนส่งเมล็ดพืชที่ใช้แล้วแบบเปียกจากถังกรองออกจากอาคารไปยังรถบรรทุก

สายพานลำเลียงสแตนเลสแบบเกลียวใช้ในการขนส่งเมล็ดมอลต์เปียกจากถังกรองไปยังภาชนะหรือรถบรรทุกที่เตรียมไว้ ซึ่งจัดเตรียมไว้นอกอาคารโรงเบียร์

สายพานลำเลียงทำจาก AISI 302 และ AISI 304 และติดตั้งเครื่องยนต์ Nord ที่ทางออกของสายพานลำเลียงมีเซ็นเซอร์ระดับ

คอเกลียว DN32 เพื่อการระบายน้ำส่วนเกินได้ง่ายขึ้นอยู่ที่จุดต่ำสุดของสายพานลำเลียง

พารามิเตอร์:

- ความยาวโดยรวม 7,900 mm

- ความยาวในการขนส่ง 7000 mm

- เส้นผ่านศูนย์กลางขาเข้า 300 mm

- เส้นผ่านศูนย์กลางเอาต์พุต 249 mm

- กำลังไฟฟ้า 8,6 ลบ.ม. / ชม.

- Gearbox Nord พร้อมเครื่องยนต์ 400V

- เส้นผ่านศูนย์กลางท่อสแตนเลส 7 900 มม. 219.1 * 2.0 มม. (AISI 304)

- 7 900 มม. เกลียวสแตนเลสแข็งแรง RLN 200 * 200 * 61 * 10 มม. (AISI 304)

- ถังป้อนสแตนเลส 1 ชิ้นพร้อมรูตรวจสอบและข้อต่อพร้อมหน้าแปลนขนาดเส้นผ่านศูนย์กลาง 300 มม. (AISI 304)

- เต้ารับสแตนเลส 1 ชิ้น ขนาดเส้นผ่านศูนย์กลาง 249 มม. (AISI 304)

- เซ็นเซอร์วัดการไหล 1 โวลต์ 24 ชิ้นที่ทางออกของสายพานลำเลียง – การออกแบบด้านความปลอดภัย

- กระปุกเกียร์ Nord 1 ชิ้นพร้อมเครื่องยนต์ Nord อยู่ที่จุดเติมน้ำมันอาหาร

- ปลอกสแตนเลสสำหรับแขวนสายพานลำเลียง (AISI 1) 304 ชิ้น

- สีของไดรฟ์ RAL 1015 (เปลี่ยนแปลงได้ตามคำขอ)

อุปกรณ์เสริมและการอัพเกรดต่างๆ

| ตัวเลือกที่แนะนำและอุปกรณ์เพิ่มเติมสำหรับการปรับปรุงเครื่องชงสาโท Breworx Oppidum 6000 | ราคา (EUR) |

|---|---|

| ELS : การยกมีดกวนในถังกรองด้วยไฟฟ้า (ยกสูงสุด 200 มม.)การปรับแต่งเครื่องชงสาโทนี้ทำให้คุณสามารถตั้งค่าตำแหน่งการกวนมีดภายในถังกรองได้หลากหลาย สิ่งนี้มีประโยชน์ในระหว่างการกรองสาโทผ่านตะกอนมอลต์เกรนเมื่อมีการผลิตเบียร์บางประเภทที่แรงกว่า การยกเครื่องกวนด้วยมีดช่วยให้คุณเร่งกระบวนการหมักสาโทได้ นี่เป็นสิ่งสำคัญเพื่อหลีกเลี่ยงการเกิดออกซิเดชันของสาโทมากเกินไปในระหว่างกระบวนการกรอง | ELS : การยกมีดกวนในถังกรองด้วยไฟฟ้า (ยกสูงสุด 200 มม.)การปรับแต่งเครื่องชงสาโทนี้ทำให้คุณสามารถตั้งค่าตำแหน่งการกวนมีดภายในถังกรองได้หลากหลาย สิ่งนี้มีประโยชน์ในระหว่างการกรองสาโทผ่านตะกอนมอลต์เกรนเมื่อมีการผลิตเบียร์บางประเภทที่แรงกว่า การยกเครื่องกวนด้วยมีดช่วยให้คุณเร่งกระบวนการหมักสาโทได้ นี่เป็นสิ่งสำคัญเพื่อหลีกเลี่ยงการเกิดออกซิเดชันของสาโทมากเกินไปในระหว่างกระบวนการกรอง |

11458 |

| EFT : ขยายถังกรองเพื่อผลิตเบียร์ที่แข็งแรงกว่าด้วย EPM (เพลโต) ที่สูงกว่า 15°การปรับแต่งพิเศษ – ถังกรองที่มีเส้นผ่านศูนย์กลางใหญ่กว่ารุ่นมาตรฐาน 20% (wort filtration tank). การปรับแต่งเครื่องชงสาโทนี้ช่วยให้สามารถผลิตเบียร์ประเภทที่มี EPM (เพลโต) ตั้งแต่ 12 ถึง 17 (เครื่องชงของเราที่มีถังกรองมาตรฐานได้รับการปรับให้เหมาะสมที่สุดสำหรับประเภทเบียร์ที่ใช้ในการผลิตด้วย EPM (เพลโต) ตั้งแต่ 10 ถึง 15) ตามความต้องการของลูกค้า เราสามารถผลิตเครื่องต้มสาโทที่มีเส้นผ่านศูนย์กลางใหญ่กว่าได้เช่นกัน (ราคาจะคำนวณเป็นรายบุคคล) | EFT : ขยายถังกรองเพื่อผลิตเบียร์ที่แข็งแรงกว่าด้วย EPM (เพลโต) ที่สูงกว่า 15°การปรับแต่งพิเศษ – ถังกรองที่มีเส้นผ่านศูนย์กลางใหญ่กว่ารุ่นมาตรฐาน 20% (wort filtration tank). การปรับแต่งเครื่องชงสาโทนี้ช่วยให้สามารถผลิตเบียร์ประเภทที่มี EPM (เพลโต) ตั้งแต่ 12 ถึง 17 (เครื่องชงของเราที่มีถังกรองมาตรฐานได้รับการปรับให้เหมาะสมที่สุดสำหรับประเภทเบียร์ที่ใช้ในการผลิตด้วย EPM (เพลโต) ตั้งแต่ 10 ถึง 15) ตามความต้องการของลูกค้า เราสามารถผลิตเครื่องต้มสาโทที่มีเส้นผ่านศูนย์กลางใหญ่กว่าได้เช่นกัน (ราคาจะคำนวณเป็นรายบุคคล) |

7596 |

| WSF : ตะแกรงลวดเพื่อเร่งการกรองสาโทตะแกรงลวดแบบพิเศษเพื่อกรองสาโทในระหว่างกระบวนการชงสาโทมีพื้นที่การกรองที่ใหญ่ขึ้น 30% เมื่อเปรียบเทียบกับตะแกรงกรองแบบคลาสสิกที่รูถูกตัดโดยใช้มีดทำโปรไฟล์ ประโยชน์หลักคือการกรองสาโทได้เร็วขึ้นผ่านชั้นตะกอนมอลต์ สิ่งนี้มีประโยชน์ในระหว่างการกรองสาโทผ่านตะกอนเมล็ดมอลต์เมื่อมีการผลิตเบียร์บางชนิดที่แรงกว่า สิ่งสำคัญคือต้องหลีกเลี่ยงการออกซิเดชันของสาโทมากเกินไปในระหว่างกระบวนการกรอง | WSF : ตะแกรงลวดเพื่อเร่งการกรองสาโทตะแกรงลวดแบบพิเศษเพื่อกรองสาโทในระหว่างกระบวนการชงสาโทมีพื้นที่การกรองที่ใหญ่ขึ้น 30% เมื่อเปรียบเทียบกับตะแกรงกรองแบบคลาสสิกที่รูถูกตัดโดยใช้มีดทำโปรไฟล์ ประโยชน์หลักคือการกรองสาโทได้เร็วขึ้นผ่านชั้นตะกอนมอลต์ สิ่งนี้มีประโยชน์ในระหว่างการกรองสาโทผ่านตะกอนเมล็ดมอลต์เมื่อมีการผลิตเบียร์บางชนิดที่แรงกว่า สิ่งสำคัญคือต้องหลีกเลี่ยงการออกซิเดชันของสาโทมากเกินไปในระหว่างกระบวนการกรอง |

2500 |

| WMP-100 : ระบบแปรรูปของเสียสำหรับมอลต์สกัดใช้แล้ว 100hlระบบสำหรับการประมวลผลมอลต์และฮ็อพที่สกัดแล้วที่ใช้แล้ว และการเตรียมการสำหรับการขนส่งออกจากโรงเบียร์ ระบบประมวลผลของเสีย WMP-100 สำหรับมอลต์ที่ใช้แล้วประกอบด้วย: 1. สกรูลำเลียงหลักพร้อมถังพัก – สายพานลำเลียงสแตนเลสสำหรับขนส่งมอลต์ที่ใช้แล้วจากถังกรองของเครื่องต้มสาโทออกจากอาคาร / 2. ถังเก็บมอลต์และของเสียหลัก – ภาชนะสเตนเลสทรงกรวยสำหรับเก็บมอลต์ที่ใช้แล้วชั่วคราวก่อนขนส่งไปยังเกษตรกร / 3. สกรูลำเลียงรองพร้อมถังพัก – สายพานลำเลียงสแตนเลสที่มีความจุ 100 hl สำหรับการขนส่งมอลต์ที่ใช้แล้วที่เก็บไว้จากฮอปเปอร์หลักไปยังรถบรรทุกหรือรถพ่วงที่เตรียมไว้ / 4. ระบบไฟฟ้าและท่อพร้อมแผงควบคุมกลางและตู้สวิตช์ / 5. โครงสร้างรองรับ – โครงสร้างท่อสแตนเลสสำหรับติดตั้งทุกส่วนของระบบ พร้อมบันได หัวฉีดน้ำสำหรับทำความสะอาดถังพักและส่วนต่อเชื่อม | WMP-100 : ระบบแปรรูปของเสียสำหรับมอลต์สกัดใช้แล้ว 100hlระบบสำหรับการประมวลผลมอลต์และฮ็อพที่สกัดแล้วที่ใช้แล้ว และการเตรียมการสำหรับการขนส่งออกจากโรงเบียร์ ระบบประมวลผลของเสีย WMP-100 สำหรับมอลต์ที่ใช้แล้วประกอบด้วย: 1. สกรูลำเลียงหลักพร้อมถังพัก – สายพานลำเลียงสแตนเลสสำหรับขนส่งมอลต์ที่ใช้แล้วจากถังกรองของเครื่องต้มสาโทออกจากอาคาร / 2. ถังเก็บมอลต์และของเสียหลัก – ภาชนะสเตนเลสทรงกรวยสำหรับเก็บมอลต์ที่ใช้แล้วชั่วคราวก่อนขนส่งไปยังเกษตรกร / 3. สกรูลำเลียงรองพร้อมถังพัก – สายพานลำเลียงสแตนเลสที่มีความจุ 100 hl สำหรับการขนส่งมอลต์ที่ใช้แล้วที่เก็บไว้จากฮอปเปอร์หลักไปยังรถบรรทุกหรือรถพ่วงที่เตรียมไว้ / 4. ระบบไฟฟ้าและท่อพร้อมแผงควบคุมกลางและตู้สวิตช์ / 5. โครงสร้างรองรับ – โครงสร้างท่อสแตนเลสสำหรับติดตั้งทุกส่วนของระบบ พร้อมบันได หัวฉีดน้ำสำหรับทำความสะอาดถังพักและส่วนต่อเชื่อม |

59850 |

| แจ็กเก็ตสเตนเลสสตีลตัวนอกเชื่อมเต็มตัว ไม่มีหมุดย้ำ และพื้นผิวด้านนอกมันวาว | 49800 |

| การควบคุม PID ของการทำความร้อนด้วยไอน้ำร้อนของกาต้มน้ำ + การทำความร้อนด้วยไอน้ำแบบสามเฟส (สำหรับการเร่งรอบการต้มสาโท) | 5460 |

| GSG : BR-GSG-1500 Boiler room with the Gas steam-generator 1500kg/hr – ความร้อนของเครื่องต้มสาโทห้องหม้อไอน้ำที่มีอุปกรณ์ครบครันพร้อมเครื่องกำเนิดไอน้ำก๊าซอัตโนมัติ กำลังไฟ 1048 กิโลวัตต์ การจ่ายน้ำสามารถเชื่อมต่อโดยตรงกับท่อจ่ายน้ำหรือถังคอนเดนเสท การควบคุมแรงดันไอน้ำทำงานสามารถปรับได้ตั้งแต่ 1 ถึง 16 บาร์ เครื่องเป็นไปตามข้อกำหนด EU 97/23 EC (PED) และโมดูล H1, CE | GSG : BR-GSG-1500 Boiler room with the Gas steam-generator 1500kg/hr – ความร้อนของเครื่องต้มสาโทห้องหม้อไอน้ำที่มีอุปกรณ์ครบครันพร้อมเครื่องกำเนิดไอน้ำก๊าซอัตโนมัติ กำลังไฟ 1048 กิโลวัตต์ การจ่ายน้ำสามารถเชื่อมต่อโดยตรงกับท่อจ่ายน้ำหรือถังคอนเดนเสท การควบคุมแรงดันไอน้ำทำงานสามารถปรับได้ตั้งแต่ 1 ถึง 16 บาร์ เครื่องเป็นไปตามข้อกำหนด EU 97/23 EC (PED) และโมดูล H1, CE |

80352 |

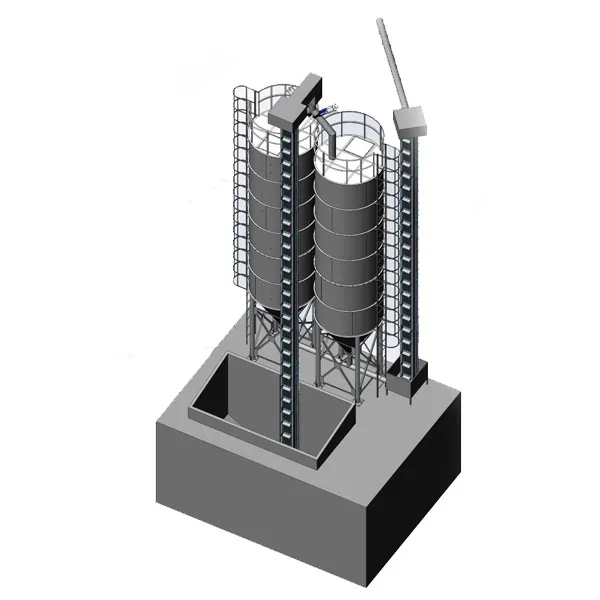

| MSS : MSS-2×40 ไซโลจัดเก็บมอลต์ 2x40m3ไซโลจัดเก็บมอลต์ MSS-40 เป็นระบบที่มีอุปกรณ์ครบครันสำหรับการจัดเก็บและเติมปริมาณมอลต์สำหรับโรงเบียร์ขนาดกลางถึงขนาดใหญ่ ระบบประกอบด้วยระบบย่อยเหล่านี้: | MSS : MSS-2×40 ไซโลจัดเก็บมอลต์ 2x40m3ไซโลจัดเก็บมอลต์ MSS-40 เป็นระบบที่มีอุปกรณ์ครบครันสำหรับการจัดเก็บและเติมปริมาณมอลต์สำหรับโรงเบียร์ขนาดกลางถึงขนาดใหญ่ ระบบประกอบด้วยระบบย่อยเหล่านี้:ตะกร้าสำหรับมอลต์ที่เข้ามา, สายพานลำเลียงสำหรับมอลต์ที่อยู่เหนือไซโลทั้งสอง, ท่อร่วมจ่ายที่มีฝาปิดเหนือไซโลมอลต์ทั้งสอง, ไซโลสำหรับเก็บมอลต์ … 2x 40 m3, ระบบควบคุมอัตโนมัติ, โครงสร้างเหล็ก, องค์ประกอบเชื่อมต่อ, ท่อและระบบไฟฟ้า |

151570 |

ครั้งที่สอง ระบบกลั่นเบียร์

เราผลิตโรงเบียร์ขนาดเล็ก เบียร์ OPPIDUM ในรูปแบบที่ทันสมัยของการหมักหลักและการจัดวางถังเก็บ

โรงเบียร์ขนาดเล็ก BREWORX OPPIDUM CF

โรงเบียร์ขนาดเล็ก BREWORX OPPIDUM CF

การหมักและการสุกในถังทรงกระบอกทรงกรวยปิดผนึกเป็นวิธีที่มีประสิทธิภาพและทันสมัยในการผลิตเบียร์ ซึ่งมีความทนทานสูงต่อการปนเปื้อนของเครื่องดื่มหมักที่มีสิ่งมีชีวิตที่ไม่พึงประสงค์ การควบคุมที่แม่นยำของการหมักและการสุกจะนำไปสู่ผลลัพธ์ที่ถาวรของคุณภาพที่คงที่และลักษณะทางประสาทสัมผัสของเบียร์ โรงเบียร์รูปแบบนี้เหมาะอย่างยิ่งสำหรับเบียร์ประเภทการผลิตโดยใช้ยีสต์บน แต่สามารถผลิตเบียร์หมักล่างได้ทุกประเภทเช่นกัน

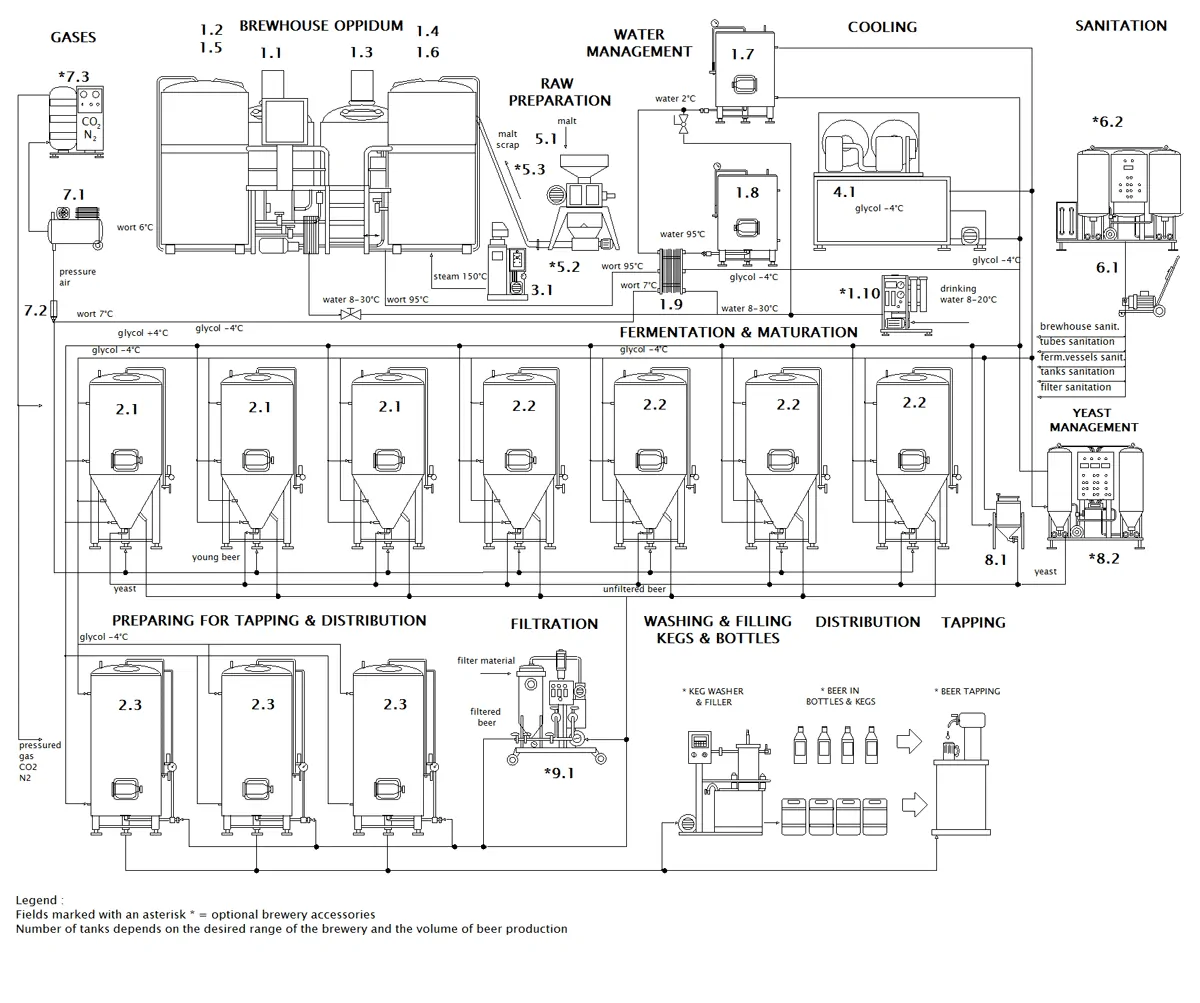

รูปวาดของโรงเบียร์ BREWORX OPPIDUM CF (การหมักแบบปิด):

1. โรงเบียร์: 1.1 โรงเบียร์: กาต้มน้ำบดหลัก, 1.2 โรงเบียร์: กาต้มน้ำบดรอง, 1.3 โรงเบียร์: เลาเตอร์ตัน, 1.4 โรงเบียร์: ถังเก็บสาโท, 1.5 โรงเบียร์: กาต้มน้ำสาโท, 1.6 โรงเบียร์: วังวน, 1.7 ถังน้ำร้อน (หม้อต้ม), 1.8 ถังน้ำบำบัดน้ำแข็ง 1.9 Wort เครื่องแลกเปลี่ยนความร้อน 1.10 การบำบัดน้ำ 2. การหมัก: 2.1 การหมัก , 2.2 ถังสุก 2.3 ถังเสิร์ฟ 3. เครื่องกำเนิดไอน้ำร้อน 4. การทำความเย็น: 4.1 Glycol Cooling Unit + ถังน้ำเย็นน้ำแข็ง , 4.2 แผ่นแลกเปลี่ยนความร้อนแผ่นสำหรับทำความเย็นสาโท/การผลิตน้ำร้อน, 4.3 แผ่นแลกเปลี่ยนความร้อนสำหรับน้ำเย็นด้วยน้ำแข็ง, 6. สุขาภิบาล: 6.1 ปั๊ม CIP เคลื่อนที่, 6.2 * สถานี CIP, 7. การผลิตก๊าซอุตสาหกรรม: 7.1 คอมเพรสเซอร์, 7.2 การเติมอากาศสาโท หิน 7.3 เบียร์ดันก๊าซเฉื่อย 8. การจัดการยีสต์: 8.1 ถังยีสต์ 8.2 * สถานีการขยายพันธุ์สำหรับยีสต์สายพันธุ์ 9. การกรองเบียร์: 9.1 * กรองหลักและรอง 10. บรรจุขวดและ salling เบียร์: 10.1 * KEG ซัก และเครื่องบรรจุ 10.2 * จำหน่ายและขาย o f เบียร์ * 10.3 การกรีดเบียร์

ความจุที่ใช้งานได้ 8 000 ลิตร

ความจุที่ใช้งานได้ 8 000 ลิตร

ระบบท่อ

ระบบท่อ

โรงเบียร์ขนาดเล็ก BREWORX OPPIDUM CF

โรงเบียร์ขนาดเล็ก BREWORX OPPIDUM CF

รีวิว

ไม่มีความคิดเห็น