Beskrivning

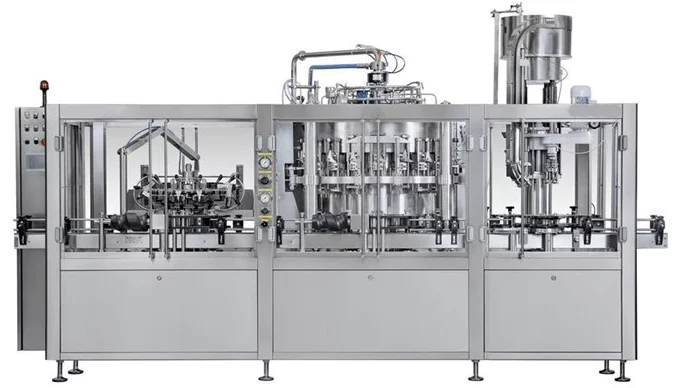

Den automatiska flaskfyllningslinjen BFL-MB2000TP är fullt utrustad påfyllningsteknik med en produktionskapacitet på upp till 2000 flaskor (0,33L) per timme, med en tunnelpastöriserare. Den består av dessa komponenter och block:

- Automatisk monoblockmaskin för att skölja, fylla och försluta glasflaskorna.

- Uppsättning av delar för sköljning, påfyllning och täckning av glasflaskorna i det automatiska huvudblocket - satsen ändrar en funktion hos huvudmonoblockmaskinen för att använda den för operationer med glasflaskor.

- Special CIP-flaska för full rengöring och sanering av maskinen i stängd krets.

- Tvättutrustning för hög temperatur för varm rengöring av maskinen vid 85 ° C med en frätande lösning.

- Linjär märkningsenhet för applicering av pappersetiketter på flaskorna.

- Fotocell för att undvika flaskstopp i etiketten.

- Koder integrerad i märkningsenheten för att skriva ut fyllnadsdatumet.

- Tunnelpasteurisator

- Torkningstunnel

- Kartongförseglingsmaskin med PVC-tejp

- Halvautomatisk pallomslag

- CIP-systemet

- Roterande bord för att sätta in flaskorna.

- Vridbord till full flaskans ansamling innan lossning (Ø800mm).

- Transportörssystem till anslutning av alla enheter varandra.

Flaskens påfyllningslinje är utformad för att endast användas med en arbetare.

Tekniska parametrar

- Dryckeprodukt: kolsyrade drycker som öl, cider, mousserande vin etc.

- Typ av flaska: Glasflaskor

- Typ av förslutning flaskorna: Kronkapslar Ø 26 mm

- Antal flasksköljningspositioner: 16

- Antal flaskventiler: 16

- Antal flasklockshuvuden: 1

- Sköljningssystem: med vatten - med enstegs vattenbehandling

- Påfyllningssystem: elektropneumatiska, isobara påfyllningsventiler

- Fyllningstemperatur: 0-2 ° C

- CO2-innehåll: Max 5,5 g / lt.

- Tryck: Max: 2.0 bar - 2.5 bar

- Flaskans standardmått: Diameter min. 50 mm / max 100mm, höjd min. 180 mm / max. 340mm

- Maskinrotation: Medurs

- Hastighetsjustering: elektronisk, med frekvensomformare

- Fotoceller med automatiskt start / stopp-system: placerat vid inlopp och utgång

- Rekommenderat minimalt golvyta: L x B: 8000 mm x 6000 mm

- Utmatningskapacitet: upp till 2000 bph (flaskor 330 ml) / upp till 1600 bph (flaskor 500 ml)

Flaskfyllningslinjen består av dessa huvudenheter:

I. Automatisk monoblockenhet för sköljning, fyllning och förslutning av flaskorna

Modell DPS 16-16-1

Modell DPS 16-16-1

En högkvalitativ monoblockmaskin designad för att skölja och isobarisk fylla glasflaskorna. Lång livslängd tack vare vår speciella dubbelavgasning av syre, med 16 elektropneumatiska påfyllningsventiler för sköljnings- och påfyllningsprocesserna.

Huvudegenskaper och tekniska parametrar:

- Driftkapacitet: 2800 b/hx 330ml (beroende på dryckens temperatur)

- Flaskdiameter: 55-100 mm

- Flaskhöjd: 220-360 mm

- Innerflaskhålets diameter: min. 17 mm – PÅFYLLNINGSVENTIL «DPS»

- Rotationsriktning: medurs

Utrustning för en flaskdiameter inklusive in- och utgångsstjärna, flasksköljning, flaskfyllning, flasklockanordningar och flaskguider.

Skåp i rostfritt stål med elektrisk styrtavla.

Motorisering med asynkron trefasmotor med växelriktare.

Elektrisk höjdjustering på sköljenheten, manuell höjdjustering på påfyllnings- och lockenheten.

PLC-system med 7” pekskärm för kontroll av alla standardfunktioner.

Fyllningsnivån kan regleras genom att byta nivårör.

Stödkonstruktion i rostfritt stål. Kompletta stödskyddshöljen i rostfritt stål med bultlåsning.

Tankar, ventiler och alla delar i kontakt med produkten är helt tillverkade i rostfritt stål AISI 304.

Stjärnstöd av flaskorna i rostfritt stål. Stjärnor, guider och flaskhållarskenor på stjärnor är gjorda i polyeten.

Skydd med öppningar av fönstertyp, uppbyggd av en förpackad stödram i rostfritt stål och transparent polykarbonat.

Alla tätningar och delar är gjorda i plast, alla delar som berör dryckesprodukten är gjorda av material i enlighet med befintliga EU-direktiv för livsmedelsförädling.

Stödet vilar på fötter som kan regleras med högresistans stålskruvar.

Transportband för flaskor i rostfritt stål med stålkedja med in- och utgång i motsatta ändar av maskinen.

Rekommenderad driftkapacitet i denna flaskfyllningslinje:

- Upp till 2000-enheter av 0.3 lt-flaskorna i timmen

- Upp till 1600-enheter av 0.5 lt-flaskorna i timmen

Maskinen inkluderar:

- Sköljaggregat med 6 ventiler för flaskorna

- 6-ventils påfyllningsenhet för flaskorna

- Enhårig kapselenhet för kronkapslar Ø 26 mm

Sköljenhet

Sköljenhet

- Sköljenhet, levereras med 16 gripdon med fasta standardmunstycken.

- Flaskens gripperplattor kan vara lätta extra snabbmonterade och demonterade.

- Flaskens sköljmodul levereras med en sköljvattenbehandling med enstegs skikt

- Elektrisk ventil för automatisk styrning av sköljvätskan. Ventilen stannar flödesflödet i reaktionsvätskan varje gång maskinen stannar och startar den vid maskinen igen.

- Manuell tornhöjdinställning

Spolartornet är utrustat med följande funktioner:

Tornet är helt byggt i antioxidant och självsmörjande material och stål.

Distributionsstationen är försedd med en blockeringsanordning ifall flaskor eller behållare inte finns.

Behandlingstiderna kan justeras.

Gripbackarna är gjorda med flaskhållarkuddar formade enligt flaskprofilen eller den för behållaren som ska sköljas.

Påfyllningsenhet

- Mottryckspåfyllningsenhet, försedd med 16 elektropneumatiska ventiler lämpliga för att fylla öl i glasflaskor

- Fyllningstornet har en tank med en spegelpolerad inre yta och en nivåkontrollsond

- Fyllnadsnivå noggrannhet +/- 2mm

Så fungerar påfyllningsenheten med DPS påfyllningsventiler:

- Dubbel förevakuering, kompensation och slutlig utjämning med inert gas.

- När flaskan automatiskt placeras direkt under påfyllningsmunstycket, öppnas vakuumventilen av en kam.

- All luft i den tomma flaskan sugs helt ut av en pump som är ansluten till påfyllningens centrala distributionssystem, och flaskan är mättad med inert gas som kommer från en separat krets (ren inert gas). Operationen upprepas två gånger för att avlägsna allt syre från flaskorna innan fyllningsprocessen påbörjas.

- Efter kompensering av trycket mellan flaskan och fyllningen, öppnas munstycket automatiskt för att starta påfyllningscykeln.

- Vätskan som går in i flaskan sprids längs dess vägg med en gummideflektor installerad på luftröret.

- Så snart flaskan är full når vätskan och stänger hålet i luftröret, flödet av produkten stoppas omedelbart, påfyllningsmunstycket stängs av mekaniskt med en kontrollkam för att isolera flaskan från trycket i tanken.

- Den slutliga utjämningen uppnås genom att tryckventilen öppnar (inuti påfyllningsmunstycket) för att införa ytterligare inert gas i flaskan som trycker tillbaka en del av vätskan till tanken för att få en exakt nivå.

- När vätskan i flaskan har jämnats ut öppnar en kam ventilen för att minska trycket inuti flaskan.

- Slutligen förs flaskan, nu fylld med vätska, till utloppsstjärnan.

Enhet för kronkapsling:

- Denna mekanism är helt konstruerad i rostfritt stål och utrustad med säkerhetsanordningar. Den är designad för automatisk insättning av kronkapsyler Ø 26 på glasflaskor.

- Locken matas genom ett vibrationssystem från brickan.

- Kapslarna färdas nedför en nedåtgående glidbana av rostfritt stål till fördelningshuvudet som placerar dem på flasköppningen.

- Tryckhuvudet sätter in locken på flaskorna och stänger dem.

- Säkerhetsautomatisk stopp av maskinanordningen med lockhuvud i toppläge.

Kronlocken (eller eventuellt andra typer av locken) doseras via automatisk vibrationsmatare direkt på flaskorna.

Kapphuvudet manövreras av en elmotor monterad på ett skjutreglage med expansionsskiva som gör det möjligt att öka eller minska rotationshastigheten hos gänghuvudet som sjunker på kåporna för att stängas genom en speciell plastkam som arbetar i centrum. Därför är fördelningen av lasterna på ett balanserat sätt och garanterar en lång livslängd.

Byte av delar och höjdjustering är snabb och enkel, huvudlyftningen är mekanisk och sker manuellt genom ett handhjul som arbetar på den ändlösa skruvreduceraren; särskilda säkerhetsanordningar stoppar omedelbart maskinen vid problem för att undvika att flaskorna och andra avvikelser går sönder.

- Kapslar flaskorna med kronkorkar på det pneumatiska locket som är utrustat med kronkapselmataren med stor kapacitet

- Automatisk vibrerande sorter, tillverkad av AISI 304 rostfritt stål; utrustad med en anordning för övervakning av kepsnivå i stapeln

- Chute utrustad med keps närvaroövervakningsanordning, tillverkad av AISI 304 rostfritt stål

- Kapphuvud med tryckluckningskon för permanent deformation av kronhuvudet.

- Enhet för att avlägsna ölskum före täckning - det tar bort syre från flaskhalsen.

Caps transportör

Den lutande kronkorstransportören kan arbeta med kapslar i alla format till flaskförslutningsenheten. Utloppshöjden är 3.000 mm, struktur i AISI304 stål, 200L behållare, vibrator på botten av behållaren för att underlätta uppsamling av lock från tejpen, blå tejp med matcertifikat, bredd 150 mm, vit vinge h 30 mm. Elpanel i rostfritt stål komplett med mini-PLC.

Öppningsdörr för manuell trattfyllning gjord av AISI 304 rostfritt stål. Handtag i rostfritt stål på dörren, inspektionsfönster i livsmedelsgodkänd plast med FDA-certifikat och gaskolvar installerade externt för att minska stängningshastigheten och eventuella fall från dörren. Utloppsnos med transparent töjbar bälg Ø180 mm enligt FDA-standarder L = 1000 mm.

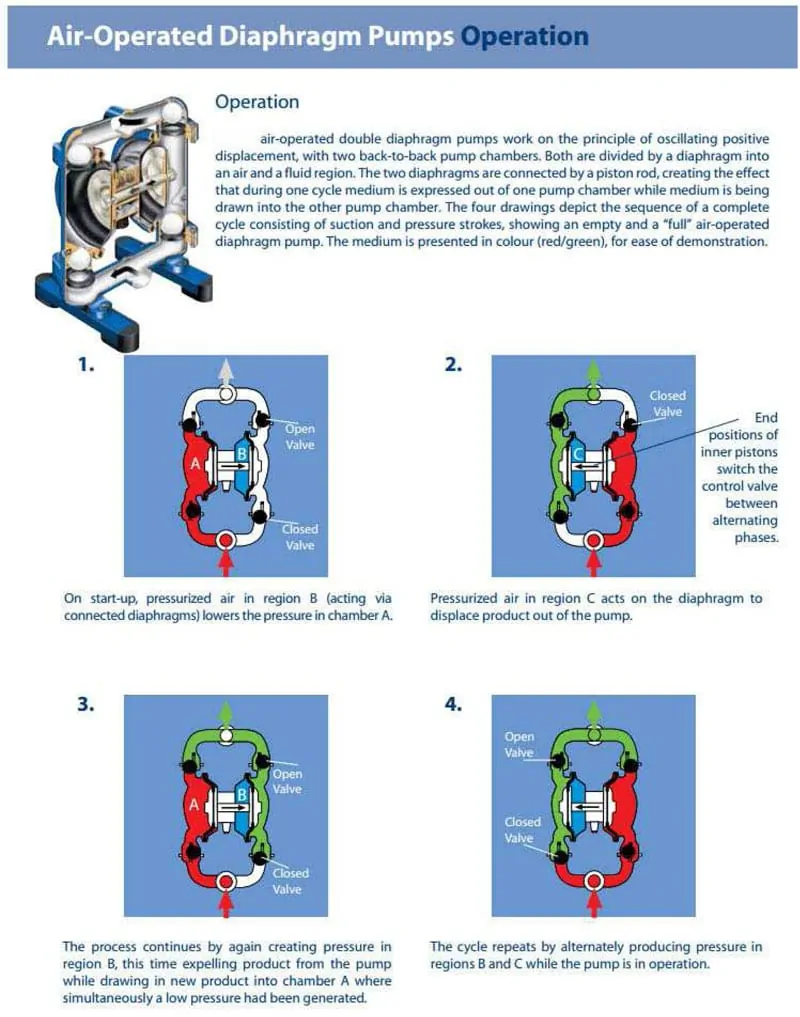

II. Pneumatisk membranpump i rostfritt stål

Speciell pneumatisk membranpump tillverkad av rostfritt stål AISI 316, för matning av dryckesprodukten från tanken till påfyllningsenheten.

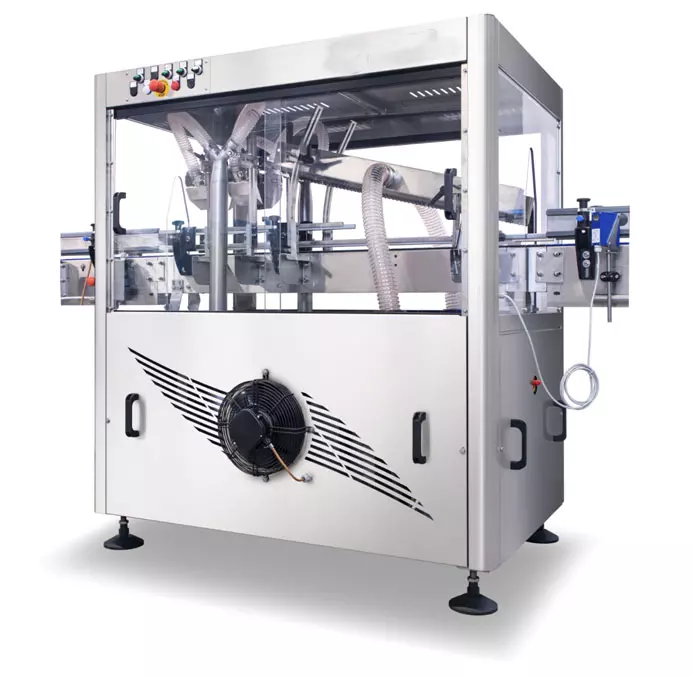

III. Tunnel för torkning av flaskor

Maskin för att torka flaskans ytor för att förbereda dem för märkning.

Turbiner för produktion av komprimerad/uppvärmd luft vid 45°/50°C.

Två luftdispensrar i rostfritt stål AISI 304 för att torka flaskkroppen som är justerbara i höjd, djup och lutning på ett tvärgående sätt.

Dubbel transportör som körs med olika hastighet för flaskorrotation under hela torkningsprocessen.

Chassi i rostfritt stål AISI 304 för inneslutning av motorer.

Säkerhetsvakt som överensstämmer med CE-regler.

Elektrisk panel med kontrollknappar.

Strömbrytare för att slå på och av turbiner.

IV. Automatisk maskin för märkning av flaskorna

Automatisk märkningsenhet för applicering av självhäftande etiketter. Automatisk linjär etiketteringsmaskin utrustad för att applicera en självhäftande etikett på cylindriska glasflaskor med maximal diameter 300 mm.

Kapacitet upp till 3000 flaskor per timme.

- Etikett minsta längd: 10 mm

- Etikettens maximala längd: 130 mm

- Etikett minsta höjd: 10 mm

- Etikett maxhöjd: 140 mm

- Behållarens minsta diameter: 40 mm

- Behållarens maximala diameter: 130 mm

- Behållarens minsta höjd: 150 mm

- Behållarens maximala höjd: 350 mm

Basram och generell struktur

- Stödramen är gjord av svetsade stålprofiler och är utrustad med höjdjusterbara fötter.

- Den övre ytan är en kolstålplatta, täckt med AISI 304 rostfritt stålplåt.

- Inspektion är möjlig genom sidodörrar och ram sidoklädsel klädd med AISI 304 rostfritt stålplåt.

- Maskin har förutbeställts för att installera en andra märkningsstation i framtiden.

Självhäftande märkningsstation

Maskin utrustad med en självhäftande märkningsstation installerad på vertikala glider som är lätt att justera och består av:

- Stegmotor

- Driv- och styrmikroprocessor fördisponerad för att använda utskriftsenheten (tillval)

- Dragande gummirulle med kontrastrulle monterad på fjädrar

- Märkningstunna för etiketter med höjden 80/120/140 mm

- Stödrulleplatta Ø 350 mm utrustad med avlindningsaxel

- Motoriserad etikettpapperupprullare

- Fotocell för upptäckt av flaskor

- Fotocell för etikettdetektering

- Drivknappar ingår i gruppen

- Låda innehållande drivenheter och elektriska delar i rostfritt stål, med öppen åtkomstpanel komplett med låsgenomkopplare

- Manuellt justerbart stödsystem i rostfritt stål, komplett med digital indikator för enkel justering

- Underhåll och smörjning som kräver enkel och kort tid på grund av den höga kvaliteten på komponenter och material som används

- Maskinen har konstruerats för att ha maximal tillgänglighet för rengöring och avlägsnande av skräp

Säkerhetsvakter

- Säkerhetsskydd finns längs hela basramens omkrets.

- Skydden är gjorda i AISI 304 rostfritt stål med genomskinliga materialfönster. Öppningsbara dörrar är försedda med mikrobrytare av spärrtyp.

- Huvudväxellådan är av kronskruvsmask och oljebadssmord.

- Matningsskruvöverföringssystem är kompletta med säkerhetsmekaniska kopplingsanordningar för att stoppa maskinen vid flaskstopp.

Torkningssystem

- Etiketter som torkas av svamprullar.

Maskinstyrningssystem

- Elektronisk växelriktare med variabel hastighet för maskinhastighetsvariation från 2.000 3.500 bph upp till XNUMX XNUMX bph

- Pneumatisk anläggning är komplett med tryckregleringsenhet, luftfilter och luftsmörjare.

- Huvudelektrisk panel, vattentät typ, är integrerad i maskinstrukturen.

- Alla maskinstyrningar och status- / signallampor är centrerade på en enda manöverpanel, komplett med avtagbar tryckknappsstation (nödstopp + pulsrörelseknappar).

- Maskintillförsel stängs automatiskt om flaskor byggs tillbaka på urladdningssidan.

- Alla elektriska och pneumatiska kraft- och styrkretsar är byggda i enlighet med de senaste tillämpliga internationella standarderna.

Anticorrosionsbehandling

- Användning av material som inte utsätts för korrosion som rostfritt stål, icke-järnlegeringar och plastmaterial.

- Kolstålsdelar genomgår en antikorrosionsbehandling genom flerbeläggning av epoximålning.

Datumkodare

- Display: 2,8 "fullfärg LCD

- Plug'n Play-design: Hewlett Packard TIJ 2.5-tryckteknik

- Utskriftsbara bilder: Alfanumerisk, logotyp, datum / tid, utgångsdatum

- Skrivbara rader: 1,2,3,4-linjer. Total linjehöjd är begränsad till 12.7 mm

- Transporthastighet: 76 meter per minut

Kontrollpanel (pekskärm):

Fjärrhjälp via internettjänst

Interaktivt HMI-gränssnitt på OMRON PLC för produktionsövervakning på plats, produktionshantering &-kontroll och fjärrhjälp.

Systemet gör det möjligt för vår tekniker att ha direktkontakt med våra kunder vid problem.

Den dubbelriktade kommunikationen mellan maskinen och fjärrsystemet gör det möjligt att se i realtid om operatören arbetar på rätt sätt på pekskärmen och kan användas för att styra maskinen från vår sida för realtidsintervention (vid behov, för kundens efterfrågan).

Valfri utrustning:

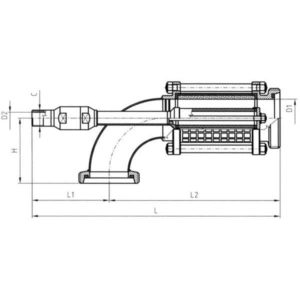

I. Tunnelpastöriserare (2000 flaskor per timme)

Vi rekommenderar att du beställer påfyllningslinjen med en tunnelpastörisator med huvudmålet att pastörisera produkten inuti flaskorna till önskad temperatur, vilket bör säkerställa korrekt mikrobiologisk stabilitet för den producerade drycken (värmebehandlingsprocessen).

Beskrivning av konstruktionen:

Konstruktionen av maskinen är helt gjord av rostfritt stål AISI 304. Det betyder att det inte finns några delar från gjut- eller järn eller kolstål. Resultatet av detta viktiga faktum är konstruktion, som möjliggör lång livslängd för maskinen och motsvarar standarder inom livsmedelsindustrin. Maskinen är designad som monolit.

MÅTT

- Bruttobredd: 2.200 mm

- Längd: 7.000 mm

- Höjd: upp till 2.300 mm

- Behandlingsyta: 7 m2

** Bilden är symbolisk (en faktisk pastöriserare kan ha olika design)

Viktig konstruktionsfunktion är också helt sanitärt utförande. Konstruktionen är helsvetsad. Detta innebär att praktiskt taget alla delar som kommer i kontakt med sprutvatten är vattentäta (det finns ingen idé att endast punktsvetsa). Dessutom är majoriteten av svetsarna kontinuerligt svetsade från utsidan, vilket ger lägre risk för belastning av föroreningar.

Konstruktionen är utformad (särskilt på insidan men även på utsidan) så att alla ytor där det är möjligt är lutande, så det finns ingen möjlighet att vatten skulle hållas kvar och mikroorganismer skulle ha chans att utvecklas. På så sätt ser vi till att maskinens inre utrymme förblir intakt längre och kommer att stå stilla utan dålig inverkan av lukt, mögel etc. På utsidan lutar även pastörisatorns tak, liksom toppen av vattentankarna. Detta säkerställer att efter extern rengöring av maskinen alla potentiella vattenrester droppar till golvet.

Nästa viktiga konstruktionsfunktion är minimerade vattentankar under varje zon, vilket möjliggör att minsta mängd vatten alltid finns i pastörisatorn. Följaktligen töms minsta mängd vatten varje gång vattnet inuti pastörisatorn behöver bytas ut.

I konkreta fall planeras endäckspastöriserare för projektuppgiften. Konstruktionen av pastörisatorn är utformad på ett sätt som gör att flera övre och sidobrunnar är tillgängliga för enkel närmande till insidan för övervakning och underhåll.

Toppen av pastörisatorn är täckt med avtagbara lock av inspektions- och underhållsskäl.

** Bilden är symbolisk (en faktisk pastöriserare kan ha olika design)

Varje pool har sin egen dörr för rengöring av tunneln och ett centralt utlopp för vatten. Alla pooler är utrustade med dubbla mekaniska filtersilar för att förhindra att smutspartiklar i vattnet kommer till munstyckena och blockerar dem.

På inloppet och utloppet av pastöriseraren är inspektionsdörrar av rostfritt stål installerade.

Pasteörisatorns transportsystem:

Tunnelpastörisatorn är utrustad med 1 oberoende huvudtransportband. Transportbandets bredd är ca 1180 mm.

Sammansatta delar av pastörisatorn är även inmatnings- och utmatningstransportör (ca 1.500 XNUMX mm från inmatning eller utmatning av pastörisator), med elektromotordrift tillsammans med frekvensregulator.

Huvudbältet löper på stödjande styrningar (slitränder). Konstruktionen visas på bilden nedan – parallellt per modul har ytterligare olika moduler förskjutna slitband (sett från "grannmodulernas" perspektiv) för att förhindra att flaskorna faller. Med detta säkerställs att plattformen är tillräcklig och att flaskorna står stabilt i alla lägen och att det inte finns någon möjlighet att falla in i pastörisatorn.

Pumpar och munstyckssystem:

Tunnelpastörisatorn är utrustad med lämpligt antal pooler (10) och centrifugalpumpar som transporterar vatten till munstycken. Pumpar (delar som kommer i kontakt med vatten är av rostfritt stål) skyddas från torrt arbete med nivåsonder i pooler.

Huvudpumpar är konstruerade för att säkerställa ett flöde på ca. 6,5 m3/h. Stödpumpar kan ha olika flöde beroende på syftet.

Sprayning med processvatten inuti pastörisatorn är förformad genom register av munstycken som placeras på toppen av maskinen. Munstycken producerar fin dimma av vatten som säkerställer tillräcklig överföring av värmeenergi. Munstycken är av plastmaterial.

Använd typ av munstycken är mycket enkla att underhålla på grund av det lätta systemet för fixering på distributionsrören.

Munstycken är sidomonterade (tangentiella) på varje sprutstång. Detta minskar risken för blockering.

Standardavstånd från munstycksregister och huvudband är 400 mm.

Instrumentering, styrning och automation:

Tunnelpastörisatorn är utrustad med flera säkerhetselement samt kvalitet och uppdaterad mjukvara som möjliggör enkel kontroll av pastörisatorns alla funktioner.

Erbjuden maskin har installerat följande mät- och reglerutrustning:

- Automatisk vattennivåkorrigering (vattentankar har installerade nivåsonder och vid för låg vattennivå doseras vattnet automatiskt)

- Automatisk temperaturreglering (systemet är utrustat med reglersystem vid ånga/varmvatteninlopp som matar pastörisatorn med ånga/varmvatten enligt faktiska behov)

- Automatisk kontroll av burköverbelastning på huvudbandet (induktiv sensor installerad på externa transportörer stänger av matningstransportören vid för högt tryck)

- Styrning och hantering av tunnelpastöriserare utförs genom PLC-dator och en pekpanel. Elskåp levereras i rostfritt stål och är av IP 65-klass.

Kontrollpanelen är installerad på elskåpet och är baserad på Siemens industriella datorsystem.

Pasteörisatorn är utrustad med vår egenutvecklade mjukvara. Mjukvaran är designad på ett sätt som möjliggör automatisk kontroll och överblick över hela pastöriseringsprocessen. Processparametrar visualiseras och visas på ett användarvänligt gränssnitt. Programvara loggar och visualiserar också alla processlarm.

Programvaran är lösenordsskyddad för olika nivåer (administratör, operatör och underhåll).

Standarddelen av vår mjukvara är också så kallat "koka ut"-programmet, vilket möjliggör periodisk fullständig maskinsanering. Detta program möjliggör termisk sterilisering av hela systemet. Detaljer om temperaturer och varaktigheter ska överenskommas med en kund.

Under uppstart förväntas två recept tas i bruk. Eventuella ytterligare recept är föremål för extra kostnad.

Material som används, kvalitet och standarder komponenterna:

- Tunnelkonstruktion och konstruktionsrör är gjorda av AISI 304-material.

- Rörledningstätningarna är av EPDM-material

- Styrprofilen är polyeten UHMWPE placerad på rostfria styrningar.

- Alla packningar (som inte definieras annorlunda) är EPDM-material, på ånggrafit.

Använda komponenter:

- Pumpar: LOWARA

- Elektrokomponenter: SCHNEIDER ELECTRICS

- PLC-dator: SIEMENS

- Pekkontrollpanel: SIEMENS

- Mät- och reglerutrustning: E&H

- Kabelrännor av rostfritt stål form G och U, nät utan topplock

- Allt rostfritt stål är inköpt i Europa med certifikat enligt EN 10204

OBS:

Att tillsätta kemikalier i tunnelpastörisatorns vatten måste överensstämma med dessa materials motståndskraft och måste garanteras från den lokala kemikaliedistributören!

Dynamisk aktiv PU-kontroll

Dynamisk PU-kontroll (antal pasteriseringsenheter) gör att produkten inte i något fall överpastöriseras. Systems plattform är virtuell avvikelse av pastöriserare till flera rader vilket gör att vi alltid kan övervaka i vilken position det finns botter inuti pastörisatorn. Vid stopp reagerar systemet på ett sätt att huvudremmen inuti pastörisatorn stoppas och kylning av flaskor i överhettnings- och uppehållszoner startar med avsikt att sänka produkttemperaturen under PU-gränspunkten (för öl beräknas till 70ׄ°C). Vår mjukvara övervakar avbrottets varaktighet under hela tiden och på grundval av ett brett spektrum av värmeöverföringskoefficienter vet vi exakt hur mycket tid vi behöver kyla för att kyla ner produkten under PU-avstängningstemperaturen och efter avbrottet avbryts, vi vet exakt hur mycket tid vi behöver för att återupprätta temperaturregim som var i funktion innan avbrottet och för att starta huvudremmen igen.

Viktigt är att dynamisk aktiv PU-kontroll inte slutar här. För varje stopp är det normalt att produkten får mer PU än planerat under balanserade förhållanden. Detta innebär att för ytterligare processtemperatur sänks börvärdena för nästa temperaturzoner för att nå definierad PU (inom överenskomna toleranser). Detta händer även vid flera stopp som följer efter varandra och i inget fall kan produkten gå ut över pastöriserad (naturligtvis är även underpastörisering inte möjlig).

Med teknologi för dynamisk aktiv PU-kontroll kan vi tillhandahålla perfekt pastöriseringsprocess med minimal påverkan på produktens organoleptiska egenskaper.

Standardprocess:

• Automatisk styrning och reglering av PU är baserad på exakt mjukvara som beräknar (och övervakar den exakta positionen för flaskorna inuti pastöriseraren) aktuell mängd mottagna pasteriseringsenheter.

• I händelse av stopp på linjen, börjar pastöriseraren kyla i erforderliga zoner (överhettnings- och hållzoner) med målet att sänka produkttemperaturen under PU-börvärdet. Detta erhålls för att förhindra överdosering med PU.

• När stopp på linjen avbryts, beräknar programvaran återigen nödvändig temperatur för sprutvatten för att nå regimen innan stopp inträffade.

• Nödvändig temperaturregim projiceras på basis av mottagna prover, fyllda med en individuell dryckesprodukt. I vår laboratoriepastöriserare kommer all övervakning att göras innan tillverkning av lämpligt system påbörjas.

E&H-registrator

E&H registrator RSG-serien RSH erbjuder papperslös inspelning, visualisering och övervakning av alla avgörande processvärden samtidigt.

Det är förutsett att modulen är monterad på pastörisatorns elskåp. All data som registreras, arkiveras på SD-kort och kan användas vidare.

Ecograph erbjuder en möjlighet till Ethernet-anslutning till lokal dator, vilket möjliggör överföring av inspelad data för övervakning av begränsningsparametrarna i realtid.

Lokal dator och Ethernet-anslutning omfattas inte av leveransen och de garanterar är en kunds skyldighet.

Dosering av kemikalier

För att bevara processvattnet som lagras inne i tunneln så länge som möjligt och under tiden minska risken för korrosion, erbjuder vi ett förinstallerat system för dosering av kemikalier – biocid & rostskyddande kemikalielösningar.

Doseringen av de två kemikalierna görs av två separata pumpar och görs direkt i linje med stöd av en flödesmätare. Den exakta mängden kemikalier som doseras i vattnet kan ställas in på pumparna, medan doseringen sedan utförs automatiskt. Tillsammans med pumparna levereras även en flytande nivåvakt (om kemikalienivån i dunkarna blir låg, larmar maskinen).

Systemet är avsett för dosering av biocidlösning vid 80 ppm och antikorrosiv lösning vid 25 ppm. Om olika koncentrationer av kemikalier krävs bör detta avtalas i början av projektet.

Obs: om kunden bestämmer sig för att installera sin egen hårdvara för dosering av kemikalier är det nödvändigt att följa instruktioner från en tillverkare angående typ av kemikalier och deras koncentrationer. I motsatt fall kan maskinelement skadas.

POSTEN

POSTEN

UPS förser en maskin med nödström när strömkällan eller nätströmmen går sönder eller avbryts. Det säkerställer att CPU och HMI förblir strömförande, så att alla viktiga parametrar inte går förlorade. Detta är särskilt fördelaktigt vid pastörisatorer med aktiv PU-kontroll, där produktionen kan startas om mycket mer exakt med exakta PU-värden.

Ankare för borttagning av kondens

I basutrustningens omfattning levereras maskinen med manuell avstängningsventil, ångrengöringsbit och tryckmätare på ångledning. Som en valfri uppgradering erbjuder vi dig ytterligare armatur på kondensatrörledningen, som erbjuder enkel och enkel anslutning i en enda punkt, samtidigt som det erbjuder praktiskt underhåll.

Leveransens omfattning inkluderar:

- Ball float ångfälla (1 st)

- Termostatisk ångfälla (1 st)

- Backventil (2 st)

- Manuella kulventiler (4 st)

- Ytterligare rörmaterial

Ångtrycksreducerande utrustning

Om ångtrycket på plats är högre än 3,0 barg, krävs ångtrycksreduceringsutrustning. I utbudet erbjuder vi dig:

• Ångtrycksreduceringsventil (1 st)

• Säkerhetsventil (1 st)

• Ytterligare rörmaterial.

II. Kartongförseglingsmaskin med PVC-tejpen

Halvautomatisk manuell justering av kartongförsegling enligt de olika kartongstorlekarna som applicerar två "U" självhäftande tejprender på den övre och nedre lådans mittlinje.

Justering och användning av SK1 är intuitivt, enkelt och snabbt.

Maskinen är byggd i enlighet med de CE-säkerhetslagar som faktiskt gäller.

2000 meter rullbandshållare.

Flikkompressionsrullar (tillval).

Justerbara sidoguider i kartonglådor.

Låst nödstoppsknapp.

Genomsnittlig produktion: 700/900 kartonger per timme.

| Boxdimensioner som ska användas med maskinen | minimum | maximal |

| längd | 150 mm | 150 mm |

| bredd | 140 mm | 500 mm |

| höjd | 110 mm | 500 mm |

III. Semi-automatisk pallomslag

Halvautomatisk stretchomslag

- Skivbordsdiameter 1650 mm

- Belastning max 200 kg

- Pall hög sensor fotocell

- Mekanisk broms

- Avlastningsramp för pallar

IV. CIP-systemet

Halvautomatiskt CIP-system med två tankar för kemikalier

CIP-maskinen består av:

1:a tanken:

Rostfritt stål AISI 304 L, kapacitet 150 Lt, rostfritt stålspiral för elvärme, rostfria stödfötter för varmvatten + tvättmedel.

2:a tanken:

Rostfritt stål AISI 304 L, kapacitet 150 Lt, stödfötter i rostfritt stål för kallt sköljvatten.

Set med manuella fjärilsventiler – rostfritt stål, sanitetstyp.

Centrifugalpump för rengöring, rostfritt stål, kapacitet

Stomme i rostfritt stål, med justerbara stödfötter, på vilka ovan nämnda utrustning monteras och kopplas ihop.

Prislista :

GRUNDLÄGGANDE KONFIGURATION

|

|

| BESKRIVNING |

PRIS I EURO |

| GRUNDUTRUSTNING: | |

| Huvudmonoblock: Flaskskölj-/påfyllnings-/förslutningsmaskin – Modell ISO DPS C 16/16/1, inklusive delar för ett format av flaskorna 330 ml + delar för ett format av kronkapslar Ø26mm | På begäran |

| Dubbelt förevakueringssystem & CO² spolning | På begäran |

| CO²-insprutningsanordning före kapsling | På begäran |

| Manuell tvätt av flaskexplosionszon | På begäran |

| Dummyflaskor / koppar för CIP-processen - för rengöring av flaskans påfyllningsventiler | På begäran |

| In-/utgångsfotoceller för avkänning av flaskans närvaro | På begäran |

| Caps hiss – doseringsenhet | På begäran |

| Linjär självhäftande etikett för applicering av etiketter på flaskorna | På begäran |

| Fotocell och larm för ände av etikettrulle | På begäran |

| Trafikljussignal för arbete i samband med larm | På begäran |

| Bläckstråle-datumkodare integrerad i etikettskrivaren | På begäran |

| Avrivningssystem för stödpapper | På begäran |

| Totalt EXW-pris för grundkonfigurationen | På begäran |

| VALFRI UTRUSTNING : | |

| Tunnelpastör 2000 flaskor i timmen | På begäran |

| Torkningstunnel | På begäran |

| Blåsare för torkning av toppen av flaskorna | På begäran |

| Blåsare för torkning av botten av flaskorna | På begäran |

| Rotation av flaskorna under torkningsfasen med hjälp av en dubbelkedja vid olika hastigheter | På begäran |

| Kartongförseglingsmaskin med PVC-tejp | På begäran |

| 2000 mm tomgångsrullar för kartong för kartongförpackning | På begäran |

| Idle utdragbara rullar för slutpackning ackumulering från 1500mm till 4500mm | På begäran |

| Halvautomatisk pallomslag | På begäran |

| CIP-systemet | På begäran |

| Transportörsystem | På begäran |

| Droppbrickor | På begäran |

| Dubbelriktad burkackumuleringsbord 2000x1055mm (utan automation) bakom tunnelpastörstunneln | På begäran |

| Automatisering av dubbelriktat bord med kontrollpanel &-sensorer för automatisk lastning/lossning av flaskorna | På begäran |

| Totalt EXW-pris för den rekommenderade konfigurationen | På begäran |

| ALTERNATIV FÖR HUVUDMONOBLOCK (SKÖLLENHET, FYLLNINGSENHET, CAPPINGENHET) | |

| BESKRIVNING | PRIS I EURO |

| Spolaråtervinningssystem med bufferttank, filter och pump | På begäran |

| Delar för hantering med Ø29mm kronkapslar | På begäran |

| ALTERNATIV FÖR TUNNELPASTEÖRSÖKARE | |

| BESKRIVNING | PRIS I EURO |

| Dynamisk PU-kontroll | På begäran |

| E&H-registrator | På begäran |

| POSTEN | På begäran |

| Dosering av kemikalier | På begäran |

| Ankare för borttagning av kondens | På begäran |

| Reduktion av ångtryck | På begäran |

| Fjärrunderhåll | På begäran |

Valfria tjänster:

I. Installationsarbete på platsen …. På begäran

Priset gäller för alla länder i Europeiska unionen. I priset ingår sju dagars arbete (+ två dagars resor) av två specialister på plats – montering och uppstart av utrustningen.

Priset inkluderar inte: transportkostnader och boende av arbetarna. Kommer beräknas individualitet.

II. Installationsarbete säkerställs av kunden (med vår fjärrassistans) …. På begäran

Vill du spara dina pengar? Är du tekniskt skicklig och inte rädd för utmaningar? Tillåter inte ditt lands hygieniska restriktiva regler besök av en specialiserad tekniker från ett främmande land? Var inte rädd för att använda fjärrhjälpstjänsten.

Hur installerar påfyllningslinjen av vår kund med hjälp av vår fjärrhjälp?

1.) Kunden placerar alla maskiner och ansluter dem till ström som styrs av vår checklista.

2.) När bilder har skickats från avslutandet av den inledande fasen fortsätter vi med uppstart och idrifttagning.

3.) Först ansluter vi maskinens PLC via internet till vår servicekonsol i vår fabrik - detta gör att vår servicechef kan se och styra din PLC på en fjärrskärm, som om han befann sig framför maskinen personligen.

4.) Vi organiserar sedan ett konferenssamtal från Microsoft Teams, med en som din arbetare håller i kameran och de andra som arbetar kring vår teknikers instruktioner.

5.) Efter bara 3-5 dagars inställning och konfigurering lämnar de första fulla glasflaskorna din fyllningslinje.

Modell DPS 16-16-1

Modell DPS 16-16-1 Sköljenhet

Sköljenhet

POSTEN

POSTEN

Omdömen

Det finns inga recensioner ännu.