Opis

Аутоматска линија за пуњење боца БФЛ-МБ2000ТП је потпуно опремљена технологија пуњења са производним капацитетом до 2000 боца (0,33Л) на сат, са тунелским пастеризатором. Састоји се од ових компоненти и блокова:

- Аутоматска моноблок машина за испирање, пуњење и затварање стаклених флаша.

- Комплет делова за испирање, пуњење и затварање стаклених боца у главном аутоматском моноблоку - сет мења функционалност главне машине за моноблок да би га користио за операције са стакленим боцама.

- Специјална ЦИП боца за потпуно чишћење и дезинфекцију машине у затвореном кругу.

- Комплет за прање на високој температури за топло унутрашње чишћење машине на 85 ° Ц употребом каустичног раствора.

- Линеарна јединица за етикетирање за наношење папирних етикета на боце.

- Фотоцелу да бисте избегли застој боца у јединици за етикетирање.

- Кодер интегрисан у јединицу за етикетирање за штампање датума пуњења.

- Пастеризатор тунела

- Тунел за сушење

- Машина за заптивање картона са ПВЦ траком

- Полуаутоматски омотач палета

- ЦИП систем

- Ротацијски сто за уметање боца.

- Ротацијски сто до пуног накупљања боца пре истовара (Ø800 мм).

- Транспортни систем за спајање свих јединица.

Линија за пуњење боца дизајнирана је да ради само са једним радником.

Технички параметри

- Производ од пића: Газирана пића попут пива, јабуковаче, пенећег вина итд.

- Тип флаше: Стаклене флаше

- Тип затварања боца: Крунски чепови Ø 26 мм

- Број места за испирање боца: 16

- Број вентила за пуњење боца: 16

- Број глава за затварање боца: 1

- Систем за испирање: водом - са једностепеним третманом воде

- Систем пуњења: електропнеуматски, изобарски вентили за пуњење

- Температура пуњења: 0-2°Ц

- Садржај ЦО2: Мак 5,5 г/лт.

- Притисак: Мак: 2.0бар – 2.5бар

- Стандардне димензије боце: Пречник мин. 50 мм / макс. 100мм, висина мин. 180мм / макс. 340мм

- Ротација машине: у смеру казаљке на сату

- Подешавање брзине: електронско, помоћу претварача фреквенције

- Фотоћелије са аутоматским системом за покретање / заустављање: позициониране на улазу и излазу

- Препоручена минимална површина пода: Д к Ш: 8000 мм к 6000 мм

- Излазни капацитет: до 2000 бпх (боце 330мл) / до 1600 бпх (боце 500мл)

Линија за пуњење боца састоји се од ових главних јединица:

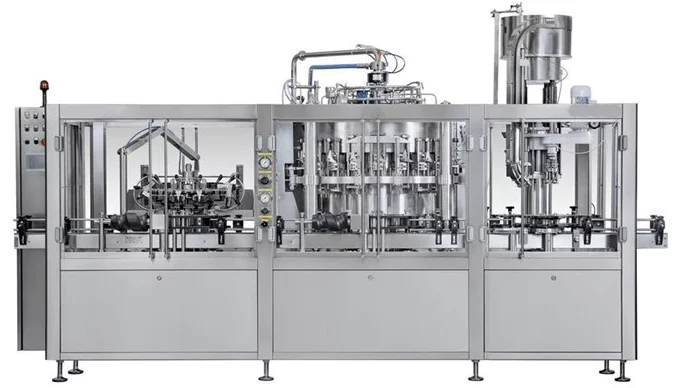

И. Аутоматска моноблок јединица за испирање, пуњење и затварање боца

Модел ДПС 16-16-1

Модел ДПС 16-16-1

Висококвалитетна моноблок машина дизајнирана за испирање и изобарично пуњење стаклених боца. Дуг животни век захваљујући нашем специјалном двоструком отпуштању кисеоника, са 16 електропнеуматских вентила за пуњење за процесе испирања и пуњења.

Главна својства и технички параметри:

- Радни капацитет: 2800 б/хк 330 мл (у зависности од температуре напитка)

- Пречник боце: 55-100 мм

- Висина боце: 220-360 мм

- Унутрашњи пречник рупе за боцу: мин. 17 мм – ВЕНТИЛ ЗА ПУЊЕЊЕ «ДПС»

- Смер ротације: у смеру казаљке на сату

Опрема за један пречник боце укључујући улазну и излазну звезду, испирање боца, пуњење боца, уређаје за затварање боца и вођице за боце.

Ормар од нерђајућег челика са електричном контролном плочом.

Моторизација асинхроним трофазним мотором са инвертером.

Електрично подешавање висине на јединици за испирање, ручно подешавање висине на јединици за пуњење и затварање.

ПЛЦ систем са 7” екраном осетљивим на додир за контролу свих стандардних операција..

Ниво пуњења се може регулисати променом нивоа цеви.

Носива конструкција од нерђајућег челика. Комплетна потпорна заштитна кућишта од нерђајућег челика са закључавањем.

Резервоари, вентили и сви делови који су у контакту са производом су у потпуности израђени од нерђајућег челика АИСИ 304.

Звездасти носач боца од нерђајућег челика. Звездице, вођице и шине за флаше на звездама су направљене од полиетилена.

Заштита са отворима типа прозора, сачињена од упакованог носећег оквира од нерђајућег челика и провидног поликарбоната.

Све заптивке и делови су израђени од пластике, сви делови који додирују производ пића су направљени од материјала у складу са постојећим директивама ЕУ за прераду хране.

Ослонац се ослања на ноге које се могу регулисати челичним завртњима високе отпорности.

Трака за транспорт боце од нерђајућег челика са челичним ланцем са улазом и излазом на супротним крајевима машине.

Препоручени радни капацитет у овој линији за пуњење боца:

– До 2000 комада флаша од 0.3 л на сат

– До 1600 комада флаша од 0.5 л на сат

Машина укључује:

- Јединица за испирање боца са 6 вентила

- Јединица за пуњење са 6 вентила за боце

- Јединица за затварање са једном главом за крунске капице Ø 26 мм

Јединица за испирање

Јединица за испирање

- Јединица за испирање, опремљена са 16 хватаљки са стандардним фиксним млазницама.

- Јастучићи за хватање бочица могу бити лако и брзо монтирани и растављени.

- Модул за испирање боца се испоручује са једном фазом третмана воде за испирање

- Електро-вентил за аутоматску контролу текућине за испирање. Вентил зауставља проток флуида при поновном покретању сваки пут када се машина заустави и покреће га код поновног покретања машине.

- Ручно подешавање висине куполе

Купола за испирање је опремљена следећим карактеристикама:

Торањ је у потпуности изграђен од антиоксидативних и самоподмазујућих материјала и челика.

Дистрибутивна станица је опремљена уређајем за блокирање у случају да флаше или контејнери нису присутни.

Време третмана се може подесити.

Чељусти за хватање су направљене од јастучића за држање флаша који су обликовани према профилу боце или према профилу посуде која се испира.

Јединица за пуњење

- Јединица за пуњење против притиска, опремљена са 16 електропнеуматских вентила погодних за пуњење пива у стаклене боце

- Торањ за пуњење има резервоар са зрцално полираном унутрашњом површином и сонду за контролу нивоа

- Прецизност нивоа пуњења +/- 2мм

Како функционише јединица за пуњење са ДПС вентилима за пуњење:

- Двострука предевакуација, компензација и коначно нивелисање инертним гасом.

- Једном када се боца аутоматски постави директно испод млазнице за пуњење, вакуумски вентил се отвара помоћу брега.

- Сав ваздух у празној боци се потпуно усисава пумпом која је повезана са централним дистрибутивним системом пунила, а боца је засићена инертним гасом који долази из посебног кола (чисти инертни гас). Операција се понавља два пута како би се уклонио сав кисеоник из боца пре почетка процеса пуњења.

- Након компензације притиска између боце и пуњења захваљујући, млазница се аутоматски отвара да започне циклус пуњења.

- Течност која улази у боцу шири се дуж њеног зида помоћу гуменог дефлектора постављеног на ваздушну цев.

- Чим се боца напуни, течност доспе и затвори отвор цеви за ваздух, проток производа се одмах зауставља, млазница за пуњење се механички искључује помоћу контролног брега како би се боца изоловала од притиска резервоара.

- Коначно нивелисање се постиже отварањем вентила за притисак (унутар млазнице за пуњење) како би се у боцу увео додатни инертни гас који гура део течности назад у резервоар да би се добио прецизан ниво.

- Када се течност у боци изједначи, гребен отвара вентил за смањење притиска унутар боце.

- Коначно се боца, сада напуњена течношћу, доводи до излазне звезде.

Јединица за затварање круне са једном главом:

- Овај механизам је у потпуности израђен од нерђајућег челика и опремљен сигурносним уређајима. Дизајниран је за аутоматско уметање крунских чепова Ø 26 на стаклене боце.

- Поклопци се напајају кроз вибрациони систем из тацне.

- Поклопци се спуштају низ клизач од нерђајућег челика до главе за дистрибуцију која их поставља на отвор боце.

- Глава за притискање убацује чепове на боце и затвара их.

- Сигурносно аутоматско заустављање уређаја машине са главом за затварање у горњем положају.

Крунски поклопци (или опционо друге врсте поклопаца) дозирају се кроз аутоматски додавач вибрација директно на боце.

Главом за затварање управља електрични мотор монтиран на клизач са експанзионом ременицом што омогућава повећање или смањење брзине ротације главе за навоје која тоне на поклопцима да би се затворила кроз специјалну пластичну гредицу која ради у средини. Због тога је расподела оптерећења на уравнотежен начин и гарантује дуг животни век.

Промена делова и подешавање висине су брзи и једноставни, подизање главе је механичко и дешава се ручно преко ручног точка који ради на бесконачном вијчаном редуктору; специјални сигурносни уређаји одмах заустављају машину у случају проблема како би се избегли ломови боца и било које друге аномалије.

- Затварање боца крунским чеповима на пнеуматску куполу за затварање опремљену додавачем крунских поклопаца великог капацитета

- Аутоматски вибрирајући раздјељивач, израђен од нехрђајућег челика АИСИ КСНУМКС; опремљен уређајем за надзор нивоа капица у стог

- Шахт опремљен уређајем за праћење присутности капица, израђен од нехрђајућег челика АИСИ КСНУМКС

- Глава за затварање са конусом за затварање притиска за трајну деформацију поклопца круне.

- Уређај за уклањање пивске пене пре затварања - уклања кисеоник из грла боце.

Цапс транспортер

Нагнути транспортер са крунским затварачима може да ради са капсулама свих формата до јединице за затварање боца. Висина пражњења је 3.000мм, конструкција од челика АИСИ304, резервоар од 200Л, вибратор на дну резервоара за лакше скупљање чепова са траке, плава трака са сертификатом о храни, ширина 150мм, бела лопатица х 30мм. Електрична плоча од нерђајућег челика у комплету са мини ПЛЦ-ом.

Отварајућа врата за ручно пуњење резервоара од нерђајућег челика АИСИ 304. Ручка од нерђајућег челика на вратима, прозор за инспекцију од пластике за храну са ФДА сертификатом и гасни клипови постављени споља да би се смањила брзина затварања и било који пад са врата. Испусни нос са провидним растезљивим мехом Ø180 мм према ФДА стандардима Л = 1000 мм.

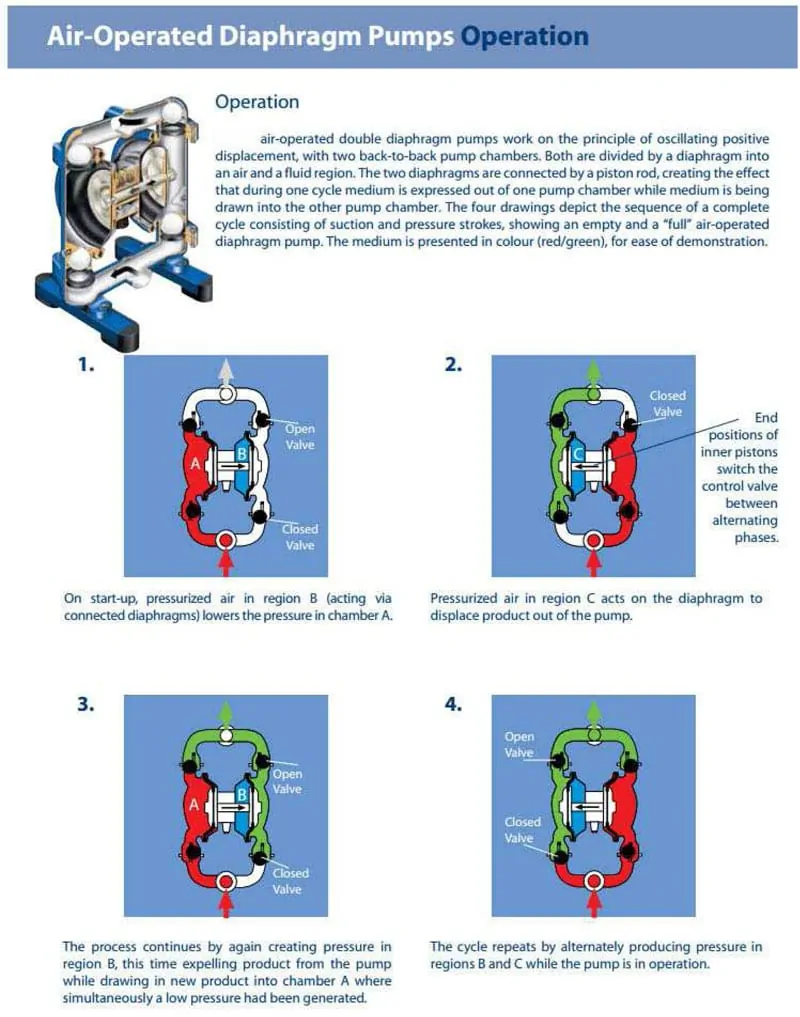

ИИ. Пнеуматска мембранска пумпа од нерђајућег челика

Специјална пнеуматска мембранска пумпа од нерђајућег челика АИСИ 316, за довод производа из резервоара до јединице за пуњење.

ИИИ. Тунел за сушење боца

Машина за сушење површина боца како би се припремиле за етикетирање.

Турбине за производњу компримованог/загрејаног ваздуха на 45°/ 50°Ц.

Два диспензера ваздуха од нерђајућег челика АИСИ 304 за сушење тела боца који се могу подесити по висини, дубини и нагибу на попречни начин.

Двоструки транспортер ради различитом брзином за ротацију боца током процеса сушења.

Шасија од нерђајућег челика АИСИ 304 за затварање мотора.

Сигурносна заштита у складу са ЦЕ правилима.

Електрична табла са контролним тастерима.

Прекидач за укључивање и искључивање турбина.

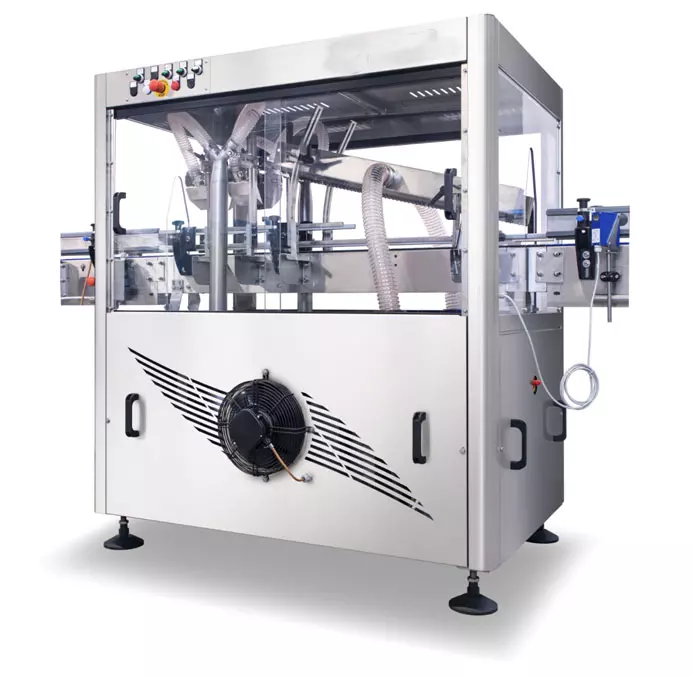

ИВ. Аутоматска машина за етикетирање боца

Аутоматска јединица за етикетирање за наношење самолепљивих етикета. Аутоматска машина за линеарно етикетирање опремљена за наношење једне самолепљиве етикете на цилиндричне стаклене боце максималног пречника 300мм.

Капацитет до 3000 боца на сат.

- Минимална дужина етикете: 10 мм

- Максимална дужина етикете: 130 мм

- Минимална висина етикете: 10 мм

- Максимална висина етикете: 140 мм

- Минимални пречник контејнера: 40 мм

- Максимални пречник контејнера: 130 мм

- Минимална висина контејнера: 150 мм

- Максимална висина контејнера: 350 мм

Основни оквир и општа структура

- Носећи оквир израђен је од заварених челичних профила и опремљен је ножицама подесивим по висини.

- Горња површина је плоча од угљеничног челика, прекривена лимом од нерђајућег челика АИСИ 304.

- Преглед је могућ кроз бочна врата и бочне лајсне оквира обложене плочом од нерђајућег челика АИСИ 304.

- Машина је унапред договорена за инсталирање друге станице за етикетирање у будућности.

Станица за самолепљивање етикета

Машина опремљена једном самолепљивом станицом за етикетирање инсталираном на вертикалним клизачима, лако подесивим, састоји се од:

- Корачни мотор

- Погон и управљачки микропроцесор који су предодређени за рад јединице за штампу (опционално)

- Вучена гумена рола са контрастном ролом постављеном на опруге

- Језик за етикетирање за етикете висине 80/120/140 мм

- Носећа плоча колута Ø 350 мм опремљена осовином за одвијање

- Моторизовани намотач папира за налепнице

- Фотоћелија за детекцију флаша

- Фотоћелија за откривање налепница

- Дугмад за погон укључена у групу

- Кутија са погоном и електричним деловима од нерђајућег челика, са отвореном приступном плочом у комплету са генералним прекидачем за закључавање

- Ручно подесиви систем носача од нерђајућег челика, комплетан дигитални индикатор за лако подешавање

- Једноставно и краткотрајно одржавање и подмазивање због високог квалитета употребљених компонената и материјала

- Машина је дизајнирана да има максималну доступност за чишћење и уклањање остатака

Заштитници

- Заштитници су присутни дуж цијелог периметра основног оквира.

- Штитници су израђени од нерђајућег челика АИСИ 304 са прозорима од прозирног материјала. Врата која се могу отворити опремљена су микро прекидачима типа интерлоцк.

- Главни преносник је пужног круна и подмазан у уљном купатилу.

- Системи за пренос напојних вијака су у комплету са сигурносним електромеханичким уређајима квачила који заустављају машину у случају заглављивања боца.

Систем за брисање

- Брисање налепница сунђерастим ваљцима.

Систем управљања машином

- Електронски инвертер са променљивом брзином за варијацију брзине машине од 2.000 бпх до 3.500 бпх

- Пнеуматско постројење је у комплету са јединицом за регулацију притиска, ваздушним филтером и подмазивачем ваздуха.

- Главни електрични панел, водонепропусног типа, интегрисан је у структуру машине.

- Све команде машине и лампице статуса / сигнала централизоване су на једној управљачкој плочи, у комплету са уклоњивом станицом са дугметом (хитно заустављање + пулсни тастери за кретање).

- Аутоматско затварање довода машине у случају нагомилавања боца на страни испуштања.

- Сви електрични и пнеуматски кругови за напајање и управљање направљени су у складу са најновијим међународним стандардима.

Антикорозивни третман

- Употреба материјала који нису изложени корозији као нерђајући челик, легуре не обојених метала и пластични материјали.

- Делови од угљеничног челика пролазе антикорозивну обраду вишеслојним епоксидним бојањем.

Дате цодер

- Екран: 2,8″ ЛЦД у боји

- Плуг'н Плаи дизајн: Хевлетт Пацкард ТИЈ КСНУМКС технологија штампе

- Слике за штампање: алфанумерички, лого, датум / време, датум истека

- Линије за штампање: линије КСНУМКС. Укупна висина линије је ограничена на КСНУМКС мм

- Брзина транспортера: КСНУМКС метара у минути

Контролна табла (додирни екран):

Даљинска помоћ путем Интернет услуге

Интерактивни ХМИ интерфејс на ОМРОН ПЛЦ-у за праћење напретка на локацији, управљање производњом ГТ-АМП и даљинску помоћ.

Систем омогућава нашем техничару да буде у директном контакту са нашим купцима у случају проблема.

Двосмерна комуникација између машине и удаљеног система омогућава да се у реалном времену види да ли оператер ради на исправан начин на екрану осетљивом на додир, и може се користити за контролу машине са наше стране ради интервенције у реалном времену (ако је потребно, по захтеву купаца).

Опциона опрема:

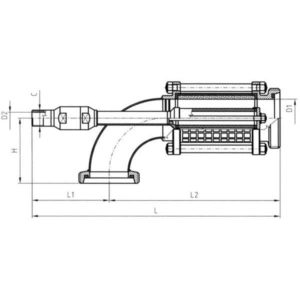

И. Тунелски пастеризатор (2000 боца на сат)

Препоручујемо вам да наручите линију за пуњење са тунелским пастеризатором са главним циљем да пастеризујете производ унутар боца на жељену температуру, која треба да обезбеди одговарајућу микробиолошку стабилност произведеног напитка (процес топлотне обраде).

Опис конструкције:

Конструкција машине је у потпуности израђена од нерђајућег челика АИСИ 304. То значи да нема делова од ливеног или гвожђа или угљеничног челика. Резултат ове важне чињенице је конструкција која омогућава дуг животни век машине и одговара стандардима у прехрамбеној индустрији. Машина је дизајнирана као монолит.

ДИМЕНЗИЈЕ

- Бруто ширина: 2.200 мм

- Дужина: 7.000 мм

- Висина: до 2.300 мм

- Површина третмана: 7 м2

** Слика је симболична (стварни пастеризатор може бити различитог дизајна)

Важна карактеристика конструкције је и потпуна санитарна изведба. Конструкција је комплетно заварена. То значи да су практично сви делови који су у контакту са водом за прскање водоотпорни (нема тачке која би била само тачкасто заварена). Такође, са спољашњих површина већина заварених шавова је континуално заварена што обезбеђује мању могућност оптерећења нечистоћама.

Конструкција је пројектована (посебно изнутра али и споља) на начин да где је то могуће, све површине буду нагнуте, тако да нема могућности да се задржи вода и да се микроорганизми развију. На овај начин обезбеђујемо да машина у унутрашњем простору дуже остане нетакнута и да буде мирна без лошег утицаја мириса, буђи и сл. Споља је и кров пастеризатора нагнут, као и врх резервоара за воду. Ово осигурава да након спољашњег чишћења машине сви потенцијални остаци воде капну на под.

Следећа важна карактеристика конструкције су минимизирани резервоари за воду испод сваке зоне што омогућава да минимална количина воде увек буде унутар пастеризатора. Сходно томе, минимална количина воде одлази на одвод сваки пут када је потребно заменити воду у пастеризатору.

У конкретном случају за пројектни задатак је предвиђен једноспратни пастеризатор. Конструкција пастеризатора је пројектована на начин да је на располагању више горњих и бочних шахтова за лак приступ унутрашњој страни ради надзора и одржавања.

Горњи део пастеризатора је прекривен поклопцима који се могу уклонити ради провере и одржавања.

** Слика је симболична (стварни пастеризатор може бити различитог дизајна)

Сваки базен има своја врата за чишћење тунела и један централни излаз за воду. Сви базени су опремљени двоструким механичким филтерским ситом како би се спречило да честице прљавштине у води путују до млазница и блокирају их.

На улазу и излазу пастеризатора постављена су ревизиона врата од нерђајућег челика.

Транспортни систем пастеризатора:

Тунелски пастеризатор је опремљен са 1 независном главном транспортном траком. Ширина транспортне траке је око 1180 мм.

Саставни делови пастеризатора су и доводни и одводни транспортер (око 1.500 мм од улаза или испуста пастеризатора), са електромоторним погоном заједно са фреквентним регулатором.

Главни каиш се креће на потпорним вођицама (траке за хабање). Конструкција је приказана на доњој фотографији – паралелно по модулу даљи различити модули имају померене хабајуће траке (гледајући из перспективе „суседних” модула) како би се спречило да флаше падају. Овим се обезбеђује да је платформа адекватна и да у сваком положају боце стоје стабилно и да нема могућности да упадну у пастеризатор.

Пумпе и систем млазница:

Тунелски пастеризатор је опремљен одговарајућим бројем базена (10) и центрифугалним пумпама које транспортују воду до млазница. Пумпе (делови у контакту са водом су од нерђајућег челика) заштићене су од сувог рада сондама за ниво у базенима.

Главне пумпе су дизајниране да обезбеде проток од прибл. 6,5 м3/х. Потпорне пумпе могу имати различит проток у зависности од намене.

Прскање процесном водом унутар пастеризатора врши се преко регистра млазница који се поставља на врх машине. Млазнице производе фину маглу воде која обезбеђује адекватан пренос топлотне енергије. Млазнице су од пластичног материјала.

Коришћени тип млазница је веома једноставан за одржавање због лаког система причвршћивања на разводне цеви.

Млазнице су бочно (тангенцијално) постављене на сваку шипку за прскање. Ово смањује могућност блокирања.

Стандардно растојање од регистара млазница и главног појаса је 400 мм.

Инструментација, управљање и аутоматизација:

Тунелски пастеризатор је опремљен са више елемената који обезбеђују сигурност, као и квалитетним и савременим софтвером који омогућава једноставну контролу свих функција пастеризатора.

Понуђена машина има уграђену следећу мерну и регулациону опрему:

- Аутоматска корекција нивоа воде (резервоари имају уграђене сонде за ниво и у случају прениског нивоа воде се аутоматски дозира)

- Аутоматска регулација температуре (систем је опремљен регулационим системом на улазу паре/топле воде који напаја пастеризатор паром/топлом водом у складу са стварним потребама)

- Аутоматска контрола преоптерећења лименке на главној траци (индуктивни сензор инсталиран на спољним транспортерима искључује доводни транспортер у случају превеликог притиска)

- Контрола и управљање тунелским пастеризатором се врши преко ПЛЦ рачунара и тоуцх панела. Електрични командни орман се испоручује у изведби од нерђајућег челика и степена је ИП 65.

Контролна табла је инсталирана на главном електро орману и базирана је на Сиеменс индустријском рачунарском систему.

Пастеризатор је опремљен сопственим развијеним софтвером. Софтвер је дизајниран на начин који омогућава аутоматску контролу и преглед комплетног процеса пастеризације. Параметри процеса су визуелизовани и приказани на корисничком интерфејсу. Софтвер такође бележи и визуелизује све процесне аларме.

Софтвер је заштићен лозинком за различите нивое (администратор, оператер и одржавање).

Стандардни део нашег софтвера је и такозвани програм „искључивања” који омогућава периодично комплетно чишћење машине. Овај програм омогућава термичку стерилизацију комплетног система. Детаљи о температурама и трајању се договарају са купцем.

Приликом пуштања у рад предвиђено је пуштање у рад два рецепта. Сви додатни рецепти су предмет додатних трошкова.

Коришћени материјали, квалитет и стандарди компоненти:

- Конструкција тунела и грађевинске цеви су израђене од АИСИ 304 материјала.

- Заптивке цевовода су од ЕПДМ материјала

- Профил вођица је полиетиленски УХМВПЕ постављен на водилице од нерђајућег челика.

- Све заптивке (које нису другачије дефинисане) су ЕПДМ материјал, на парном графиту.

Коришћене компоненте:

- Пумпе: ЛОВАРА

- Електро компоненте: СЦХНЕИДЕР ЕЛЕЦТРИЦС

- ПЛЦ рачунар: СИЕМЕНС

- Контролна табла на додир: СИЕМЕНС

- Мерна и регулациона опрема: ЕГТ-АМПХ

- Носачи каблова од нерђајућег челика облика Г и У, мрежа без горњег поклопца

- Сав нерђајући челик се купује у Европи са сертификатима према ЕН 10204

НАПОМЕНА:

Додавање било каквих хемикалија у воду тунелског пастеризатора мора бити у складу са отпорношћу ових материјала и мора бити загарантовано од стране локалног дистрибутера хемикалија!

Динамичка активна ПУ контрола

Динамичка контрола ПУ (број јединица пастеризације) омогућава да ни у ком случају производ не буде превише пастеризован. Платформа система је виртуелно одступање пастеризатора на више редова што нам омогућава да увек пратимо у којој позицији се налазе бочице унутар пастеризатора. У случају застоја систем реагује тако што се главни каиш унутар пастеризатора зауставља и почиње хлађење боца у зонама прегревања и задржавања са намером да се температура производа смањи испод ПУ граничне тачке (за пиво се рачуна на 70°Ц). Наш софтвер прати трајање застоја током целог времена и на основу широког спектра коефицијената преноса топлоте знамо тачно колико времена нам је потребно да се охлади да бисмо охладили производ испод ПУ граничне температуре и након што се прекид одбаци, тачно знамо колико нам је времена потребно да поново успоставимо температурни режим који је био у функцији пре застоја и да се поново покрене главни појас.

Важно је да се динамичка активна контрола ПУ не завршава овде. За сваки застој је нормално да производ добије више ПУ него што је планирано у уравнотеженим условима. То значи да се за даљу температуру процеса СЕТ тачке следећих температурних зона спуштају како би се постигла дефинисана ПУ (унутар договорених толеранција). Ово се дешава иу случају вишеструких застоја који следе једно за другим и ни у ком случају производ не може изаћи преко пастеризованог (наравно, ни недовољно пастеризовање није могуће).

Са технологијом динамичке активне контроле ПУ можемо обезбедити савршен процес пастеризације са минималним утицајем на органолептичке карактеристике производа.

Стандардни процес:

• Аутоматска контрола и регулација ПУ је заснована на прецизном софтверу који израчунава (и прати тачан положај боца унутар пастеризатора) тренутну количину примљених јединица пастеризације.

• У случају застоја на линији, пастеризатор почиње да се хлади у потребним зонама (зоне прегревања и задржавања) у циљу смањења температуре производа испод ПУ задате тачке. Ово се добија како би се спречило предозирање ПУ.

• Када се прекид на линији одбаци, софтвер поново израчунава потребну температуру воде за прскање како би се постигао режим пре него што је дошло до застоја.

• Неопходан температурни режим се пројектује на основу примљених узорака, пуњених појединачним производом пића. У нашем лабораторијском пастеризатору ће се вршити сви надзори пре почетка производње одговарајућег система.

ЕГТ-АМПХ регистратор

ЕГТ-АМПХ регистратор РСГ серије РСХ нуди снимање без папира, визуализацију и праћење свих кључних вредности процеса у исто време.

Предвиђено је да се модул монтира на електро орман пастеризатора. Сви подаци који се снимају, архивирају се на СД картици и могу се даље користити.

Ецограпх нуди могућност етернет везе са локалним рачунаром, омогућавајући пренос снимљених података за потребе праћења параметара скраћивања у реалном времену.

Локални рачунар и етернет веза нису у обиму испоруке и њихово обезбеђење је обавеза купца.

Дозирање хемикалија

Како бисмо што дуже очували процесну воду која се налази унутра у тунелу и у међувремену смањила могућност корозије, нудимо опцију унапред инсталираног система за дозирање хемикалија – биоцид ГТ-АМП антикорозивних хемијских раствора.

Дозирање две хемикалије се врши помоћу две одвојене пумпе и врши се директно у линији уз подршку мерача протока. На пумпама се може подесити тачна количина хемикалија које се дозирају у воду, а дозирање се тада извршава аутоматски. Уз пумпе се испоручује и пливајући прекидач нивоа (ако ниво хемикалија у канистерима падне, машина сигнализира аларм).

Систем је предвиђен за дозирање раствора биоцида на 80 ппм и антикорозивног раствора на 25 ппм. Ако су потребне различите концентрације хемикалија, то треба договорити на почетку пројекта.

Напомена: уколико се купац одлучи да угради сопствени хардвер за дозирање хемикалија потребно је да се придржава упутстава произвођача у погледу врсте хемикалија и њихове концентрације. У супротном случају, елементи машине могу бити оштећени.

УПС

УПС

УПС обезбеђује напајање машине у случају нужде када дође до прекида или прекида улазног извора напајања или струје. Осигурава да ЦПУ и ХМИ остану напајани, тако да се сви кључни параметри не изгубе. Ово је посебно корисно у случају пастеризатора са активном ПУ контролом, где се производња може поново покренути много прецизније са тачним вредностима ПУ.

Арматура за уклањање кондензата

У оквиру основне опреме, машина се испоручује са ручним запорним вентилом, комадом за чишћење паром и манометром на пароводу. Као опциону надоградњу нудимо вам додатну арматуру на цевоводу за кондензат, која нуди лако и једноставно повезивање у једној тачки, а истовремено нуди практично одржавање.

Обим испоруке укључује:

- Лоптасти сифон за пару (1 ком)

- Термостатски сифон за пару (1 ком)

- Неповратни вентил (2 ком)

- Ручни куглични вентили (4 ком)

- Додатни материјал за цеви

Опрема за смањење притиска паре

Ако је притисак паре на лицу места већи од 3,0 бара, потребна је опрема за смањење притиска паре. У оквиру понуде нудимо вам:

• Вентил за смањење притиска паре (1 ком)

• Сигурносни вентил (1 ком)

• Додатни материјал за цеви.

ИИ. Машина за заптивање картона са ПВЦ траком

Полуаутоматско ручно подешавање заптивача картонских кутија према различитим величинама картонских кутија које поставља две „У“ траке самолепљиве траке на горњу и доњу средњу линију кутија.

Подешавање и коришћење СК1 су интуитивни, једноставни и брзи.

Машина је направљена у складу са ЦЕ законима о безбедности који су стварно на снази.

Држач траке за колут од 2000 метара.

Ваљци за компресију преклопа (опционо).

Подесиви бочни водичи за картонске кутије.

Закључано дугме за заустављање у нужди.

Просечна производња: 700/900 картонских кутија на сат.

| Димензије кутије које се користе са машином | минималан | максимум |

| дужина | КСНУМКС мм, | КСНУМКС мм, |

| ширина | КСНУМКС мм, | КСНУМКС мм, |

| висина | КСНУМКС мм, | КСНУМКС мм, |

ИИИ. Полуаутоматски омотач палета

Полуаутоматски растезљиви омотач

- Пречник грамофона 1650 мм

- Носивост 200 кг мак

- Палетна фотоћелија са високим сензором

- Механичка кочница

- Рампа за истовар палета

ИВ. ЦИП систем

Полуаутоматски ЦИП систем са два резервоара за хемикалије

ЦИП машина се састоји од:

1. тенк:

Нерђајући челик АИСИ 304 Л, капацитет 150 Лт, калем од нерђајућег челика за електрично грејање, носеће ноге од нерђајућег челика за топлу воду + детерџент.

2. тенк:

Нерђајући челик АИСИ 304 Л, капацитет 150 Лт, носеће ноге од нерђајућег челика за хладну воду за испирање.

Сет ручних лептир вентила – нерђајући челик, санитарног типа.

Центрифугална пумпа за чишћење, нерђајући челик, капацитета

Оквир од нерђајућег челика, са подесивим носећим ногама, на који је монтирана и повезана горе наведена опрема.

Ценовник :

ОСНОВНА КОНФИГУРАЦИЈА

|

|

| ОПИС |

ЦЕНА У ЕВРО |

| ОСНОВНА ОПРЕМА: | |

| Главни моноблок: Машина за испирање/пуњење/зачепљивање флаша – Модел ИСО ДПС Ц 16/16/1, укључујући делове за један формат боца 330 мл + делове за један формат крунских чепова Ø26мм | На захтев |

| Двоструки систем предевакуације ГТ-АМП ЦО² испирање | На захтев |

| Уређај за убризгавање ЦО² пре затварања | На захтев |

| Ручно прање зоне експлозије флаше | На захтев |

| Лажне боце / шоље за ЦИП поступак - за чишћење вентила за пуњење боца | На захтев |

| Улазне/излазне фотоћелије за детекцију присуства боца | На захтев |

| Елеватор капа – јединица за дозирање | На захтев |

| Линеарни самолепљиви етикетир за наношење етикета на боце | На захтев |

| Фотоћелија и аларм за крај котура са етикетом | На захтев |

| Семафор за рад у спрези са алармом | На захтев |

| Инкјет кодер датума интегрисан у етикетирку | На захтев |

| Систем за откидање папира за подлогу | На захтев |

| Укупна ЕКСВ цена основне конфигурације | На захтев |

| ДОДАТНА ОПРЕМА: | |

| Тунелски пастеризатор 2000 боца на сат | На захтев |

| Тунел за сушење | На захтев |

| Дуваљка за сушење врха боца | На захтев |

| Дуваљка за сушење дна боца | На захтев |

| Ротација боца током фазе сушења помоћу двоструког ланца при различитим брзинама | На захтев |

| Машина за заптивање картона са ПВЦ траком | На захтев |

| 2000 мм картонски празни ваљци за увлачење за картонско паковање | На захтев |

| Протегнути ваљци у празном ходу за акумулацију завршног паковања од 1500мм до 4500мм | На захтев |

| Полуаутоматски омотач палета | На захтев |

| ЦИП систем | На захтев |

| Транспортни систем | На захтев |

| Посуде за капање | На захтев |

| Двосмерни сто за акумулацију лименки 2000к1055мм (без аутоматизације) иза тунела за пастеризацију тунела | На захтев |

| Аутоматизација двосмерног стола са контролном таблом ГТ-АМП сензора за аутоматско пуњење/истовар боца | На захтев |

| Укупна ЕКСВ цена препоручене конфигурације | На захтев |

| ОПЦИЈЕ ЗА ГЛАВНИ МОНОБЛОК (ЈЕДИНИЦА ЗА ИСПИРАЊЕ, ПУЊЕЊЕ, КАПИРАЊЕ) | |

| ОПИС | ЦЕНА У ЕВРО |

| Систем за рециклажу испирача са пуфер резервоаром, филтером и пумпом | На захтев |

| Делови за руковање са крунским капама Ø29мм | На захтев |

| ОПЦИЈЕ ЗА ТУНЕЛСКИ ПАСТЕРИЗАТОР | |

| ОПИС | ЦЕНА У ЕВРО |

| Динамичка ПУ контрола | На захтев |

| ЕГТ-АМПХ регистратор | На захтев |

| УПС | На захтев |

| Дозирање хемикалија | На захтев |

| Арматура за уклањање кондензата | На захтев |

| Смањење притиска паре | На захтев |

| Даљинско одржавање | На захтев |

Опционалне услуге:

И. Инсталатерски радови на лицу места…. На захтев

Цена важи за све земље Европске уније. У цену је укључен рад од седам дана (+ два дана путовања) два стручњака на лицу места – монтажа и пуштање у рад опреме.

У цену није урачунато: трошкови превоза и смештај радника. Биће израчунат индивидуално.

ИИ. Радове на монтажи обезбеђује купац (уз нашу даљинску помоћ)…. На захтев

Да ли желите да уштедите свој новац? Да ли сте технички вешти и не плашите се изазова? Да ли хигијенски рестриктивни прописи ваше земље не дозвољавају посету специјализованог техничара из стране земље? Немојте се плашити да користите услугу даљинске помоћи.

Како је купац инсталирао линију за пуњење користећи нашу даљинску помоћ?

1.) Купац позиционира све машине и повезује их на струју вођени нашом контролном листом.

2.) Када су послате фотографије завршетка прелиминарне фазе, настављамо са покретањем и пуштањем у рад.

3.) Прво повежемо ПЛЦ машине путем Интернета са нашом сервисном конзолом у нашој фабрици - ово омогућава нашем менаџеру сервиса да прегледа и контролише ваш ПЛЦ на удаљеном екрану, као да је лично испред машине.

4.) Затим организујемо конференцијски позив Мицрософт Теамс, при чему један ваш радник држи камеру, а други раде по упутствима нашег техничара.

5.) Након само 3-5 дана од постављања и конфигурисања, прве пуне стаклене боце напустиће вашу линију за пуњење.

Модел ДПС 16-16-1

Модел ДПС 16-16-1 Јединица за испирање

Јединица за испирање

УПС

УПС

Recenzije

Још нема коментара.