Opis

Avtomatska linija za polnjenje steklenic BFL-MB2000TP je popolnoma opremljena tehnologija polnjenja s proizvodno zmogljivostjo do 2000 steklenic (0,33L) na uro, s pasterizatorjem predora. Sestavljen je iz teh komponent in blokov:

- Avtomatski monoblok stroj za izpiranje, polnjenje in zapiranje steklenic.

- Komplet delov za izpiranje, polnjenje in zapiranje steklenic v glavnem avtomatskem monobloku - komplet spreminja funkcionalnost glavnega stroja za monobloke, da ga lahko uporablja za operacije s steklenicami.

- Posebna steklenica CIP za popolno čiščenje in čiščenje stroja v zaprtem krogu.

- Visokotemperaturni pralni komplet za vroče notranje čiščenje stroja pri 85 ⁰C s kavstično raztopino.

- Enota za linearno označevanje za nanašanje papirnih etiket na steklenicah.

- Fotocelica, da se izognete zagozditvi steklenic v enoti za označevanje.

- Koder vgrajen v enoto za označevanje za tiskanje datuma polnjenja.

- Pasterizator za tunel

- Sušilni tunel

- Stroj za tesnjenje kartona s PVC trakom

- Polavtomatski zavijalnik palet

- Sistem CIP

- Vrtljiva miza za vstavljanje steklenic.

- Vrtljiva miza do kopičenja polnih steklenic pred razkladanjem (Ø800 mm).

- Transportni sistem za povezavo vseh enot med seboj.

Linija za polnjenje steklenic je zasnovana tako, da jo lahko uporablja samo en delavec.

Tehnični parametri

- Izdelek za pijačo: gazirane pijače, kot so pivo, jabolčnik, penina itd.

- Vrsta steklenice: Steklenice

- Vrsta zapiranja steklenic: Kronski pokrovčki Ø 26 mm

- Število mest za izpiranje steklenic: 16

- Število ventilov za polnjenje steklenic: 16

- Število glav za zapiranje steklenic: 1

- Sistem za izpiranje: z vodo - z enostopenjsko obdelavo vode

- Sistem polnjenja: elektropnevmatski, izobarični polnilni ventili

- Temperatura polnjenja: 0-2 ° C

- Vsebnost CO2: največ 5,5 g / lt

- Tlak: največ: 2.0 bara - 2.5 bara

- Standardne mere steklenice: Premer min. 50 mm / maks. 100mm, višina min. 180 mm / maks. 340 mm

- Vrtenje stroja: v smeri urnega kazalca

- Nastavitev hitrosti: elektronska, s frekvenčnim pretvornikom

- Fotocelice s sistemom za samodejni zagon / zaustavitev: nameščene na vstopu in izstopu

- Priporočena minimalna površina: D x Š: 8000 mm x 6000 mm

- Izhodna zmogljivost: do 2000 bph (steklenice 330 ml) / do 1600 bph (steklenice 500 ml)

Linija za polnjenje steklenic je sestavljena iz teh glavnih enot:

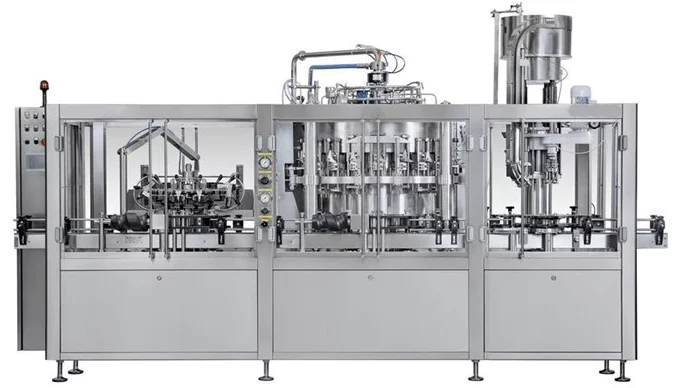

I. Avtomatska monoblok enota za izpiranje, polnjenje in zapiranje steklenic

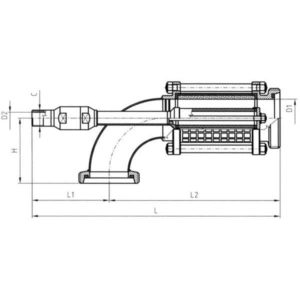

Model DPS 16-16-1

Model DPS 16-16-1

Visokokakovosten monoblok stroj, zasnovan za izpiranje in izobarično polnjenje steklenic. Dolga življenjska doba zahvaljujoč našemu posebnemu dvojnemu razplinjevanju kisika s 16 elektropnevmatskimi ventili za polnjenje za postopke izpiranja in polnjenja.

Glavne lastnosti in tehnični parametri:

- Delovna zmogljivost: 2800 b/hx 330 ml (odvisno od temperature pijače)

- Premer steklenice: 55-100 mm

- Višina steklenice: 220-360 mm

- Notranji premer luknje za steklenico: min. 17 mm – POLNILNI VENTIL «DPS»

- Smer vrtenja: v smeri urinega kazalca

Oprema za en premer steklenice, vključno z vstopno in izstopno zvezdo, izpiranjem steklenic, polnjenjem plastenk, napravami za zapiranje steklenic in vodili za steklenice.

Omara iz nerjavečega jekla z električno krmilno ploščo.

Motorizacija z asinhronim trifaznim motorjem z inverterjem.

Električna nastavitev višine na enoti za izpiranje, ročna nastavitev višine na enoti za polnjenje in zapiranje.

PLC sistem s 7-palčnim zaslonom na dotik za nadzor vseh standardnih operacij.

Nivo polnjenja je mogoče regulirati s spremembo nivojske cevi.

Nosilna konstrukcija iz nerjavečega jekla. Popolna podporna zaščitna ohišja iz nerjavečega jekla z zaklepanjem.

Rezervoarji, ventili in vsi deli, ki so v stiku z izdelkom, so v celoti izdelani iz nerjavečega jekla AISI 304.

Zvezdasta podpora steklenic iz nerjavečega jekla. Zvezdice, vodila in vodila za steklenice na zvezdah so izdelani iz polietilena.

Zaščita z okenskimi odprtinami, sestavljenimi iz okvirja podpornega okvirja iz nerjavečega jekla in prozornega polikarbonata.

Vsa tesnila in deli so izdelani iz plastike, vsi deli, ki se dotikajo izdelka pijače, so izdelani iz materialov v skladu z obstoječimi direktivami EU za predelavo hrane.

Podpora stoji na nogah, ki jih je mogoče regulirati z visokoodpornimi jeklenimi vijaki.

Trak za transport steklenice iz nerjavečega jekla z jekleno verigo z vstopom in izstopom na nasprotnih koncih stroja.

Priporočena delovna zmogljivost v tej polnilni liniji steklenic:

- Do 2000 kosov steklenic 0.3 lt na uro

- Do 1600 kosov steklenic 0.5 lt na uro

Stroj vključuje:

- 6-ventilska enota za izpiranje steklenic

- 6-ventilska polnilna enota za steklenice

- Enoglavi pokrov za krone Ø 26 mm

Enota za izpiranje

Enota za izpiranje

- Enota za izpiranje, opremljena s 16 prijemali s standardnimi fiksnimi šobami.

- Naprave za prijemanje steklenic so lahko enostavne za hitro montažo in razstavljanje.

- Modul za izpiranje steklenic je opremljen z enostopenjsko obdelavo vode za izpiranje

- Elektroventil za avtomatsko kontrolo tekočine za izpiranje. Ventil vsakokrat, ko se stroj ustavi in ga zažene pri ponovnem zagonu stroja, ustavi pretok tekočine.

- Ročna nastavitev višine kupole

Izpiralnik je opremljen z naslednjimi funkcijami:

Stolp je v celoti zgrajen iz antioksidantnih in samomazalnih materialov ter jekla.

Distribucijska postaja je opremljena z blokirno napravo, če plastenk ali posod ni.

Čas zdravljenja je mogoče prilagoditi.

Prijemalne čeljusti so izdelane z blazinicami za držanje steklenic, oblikovanimi v skladu s profilom steklenice ali posode, ki jo je treba izpirati.

Polnilna enota

- Protitlačna polnilna enota, opremljena s 16 elektropnevmatskimi ventili, primernimi za polnjenje piva v steklenice

- Rezervoar za polnjenje ima rezervoar z zrcalno polirano notranjo površino in sondo za uravnavanje nivoja

- Natančnost stopnje polnjenja +/- 2mm

Kako deluje polnilna enota s polnilnimi ventili DPS:

- Dvojna predevakuacija, kompenzacija in končna izravnava z inertnim plinom.

- Ko je steklenica samodejno nameščena neposredno pod polnilno šobo, se vakuumski ventil odpre z odmikačem.

- Ves zrak v prazni steklenici se popolnoma izsesa s črpalko, ki je priključena na centralni distribucijski sistem polnila, steklenica pa je nasičena z inertnim plinom, ki prihaja iz ločenega kroga (čisti inertni plin). Postopek se ponovi dvakrat, da se pred začetkom postopka polnjenja odstrani ves kisik iz steklenic.

- Po izravnavi tlaka med steklenico in polnilom se šoba samodejno odpre, da začne cikel polnjenja.

- Tekočina, ki gre v steklenico, se razprši po njeni steni z gumijastim deflektorjem, nameščenim na zračni cevi.

- Takoj, ko je steklenica polna, tekočina doseže in zapre luknjo zračne cevi, se tok izdelka takoj ustavi, polnilna šoba se mehansko izklopi s krmilnim odmikačem, da se steklenica izolira od tlaka rezervoarja.

- Končno izravnavo dosežemo z odprtjem tlačnega ventila (v notranjosti polnilne šobe), da se v steklenico vnese dodatni inertni plin, ki potisne del tekočine nazaj v rezervoar, da se doseže natančen nivo.

- Ko je tekočina v steklenici izravnana, odmik odpre ventil za zmanjšanje tlaka v steklenici.

- Končno steklenico, ki je zdaj napolnjena s tekočino, pripeljemo do izstopne zvezde.

Enotna enota za pokrivanje krone:

- Ta mehanizem je v celoti izdelan iz nerjavečega jekla in opremljen z varnostnimi napravami. Zasnovan je za avtomatsko vstavljanje kronskih pokrovčkov Ø 26 na steklenice.

- Pokrovke se napajajo preko vibracijskega sistema iz pladnja.

- Pokrovčki potujejo navzdol po drsniku iz nerjavnega jekla do razdelilne glave, ki jih namesti na odprtino steklenice.

- Stiskalna glava vstavi pokrovčke na steklenice in jih zapre.

- Varnostna avtomatska zaustavitev strojne naprave z zaporno glavo v zgornjem položaju.

Pokrovi krone (ali po želji druge vrste pokrovčkov) se dozirajo s samodejnim podajalnikom vibracij neposredno na steklenice.

Zaporno glavo upravlja električni motor, nameščen na drsniku z ekspanzijskim jermenico, ki omogoča povečanje ali zmanjšanje hitrosti vrtenja navojne glave, ki tone na pokrovih, da se zapre skozi poseben plastični odmikač, ki deluje na sredini. Zato je razporeditev tovora uravnotežena in zagotavlja dolgo življenjsko dobo.

Menjava delov in nastavitev višine sta hitra in enostavna, dviganje glave je mehansko in poteka ročno z ročnim kolesom, ki deluje na neskončni vijačni reduktor; posebne varnostne naprave v primeru težav takoj ustavijo stroj, da se izognejo poškodbam steklenic in drugim nepravilnostim.

- Zapiranje steklenic s kronskimi zamaški na pnevmatski pokrovni pokrov, opremljen z podajalnikom kronskih pokrovčkov velike prostornine

- Avtomatsko vibrirajoči razdelilnik, izdelan iz nerjavečega jekla AISI 304; opremljena z napravo za spremljanje nivojev v skladovnici

- Žleb opremljen z napravo za nadzor prisotnosti pokrovčka iz nerjavečega jekla AISI 304

- Pokrivna glava s konusom za zapiranje tlaka za trajno deformacijo pokrova krone.

- Naprava za odstranjevanje pivske pene pred zapiranjem - odstranjuje kisik iz vratu steklenice.

Transporter s kapami

Poševni transporter s kronskimi pokrovčki je sposoben delati s kapsulami vseh formatov do enote za zapiranje steklenic. Višina izpusta je 3.000 mm, konstrukcija iz jekla AISI304, zalogovnik 200L, vibrator na dnu zalogovnika za lažje zbiranje pokrovčkov iz traku, modri trak s potrdilom o živilih, širina 150 mm, bela lopatica h 30 mm. Električna plošča iz nerjavečega jekla skupaj z mini PLC.

Odpiralna vrata za ročno polnjenje lijaka iz nerjavečega jekla AISI 304. Ročaj iz nerjavečega jekla na vratih, kontrolno okno iz plastike za živila s certifikatom FDA in plinski bati, nameščeni zunaj, za zmanjšanje hitrosti zapiranja in morebitnih padcev z vrat. Izpustni nos s prozornim raztegljivim mehom Ø180 mm po standardih FDA L = 1000 mm.

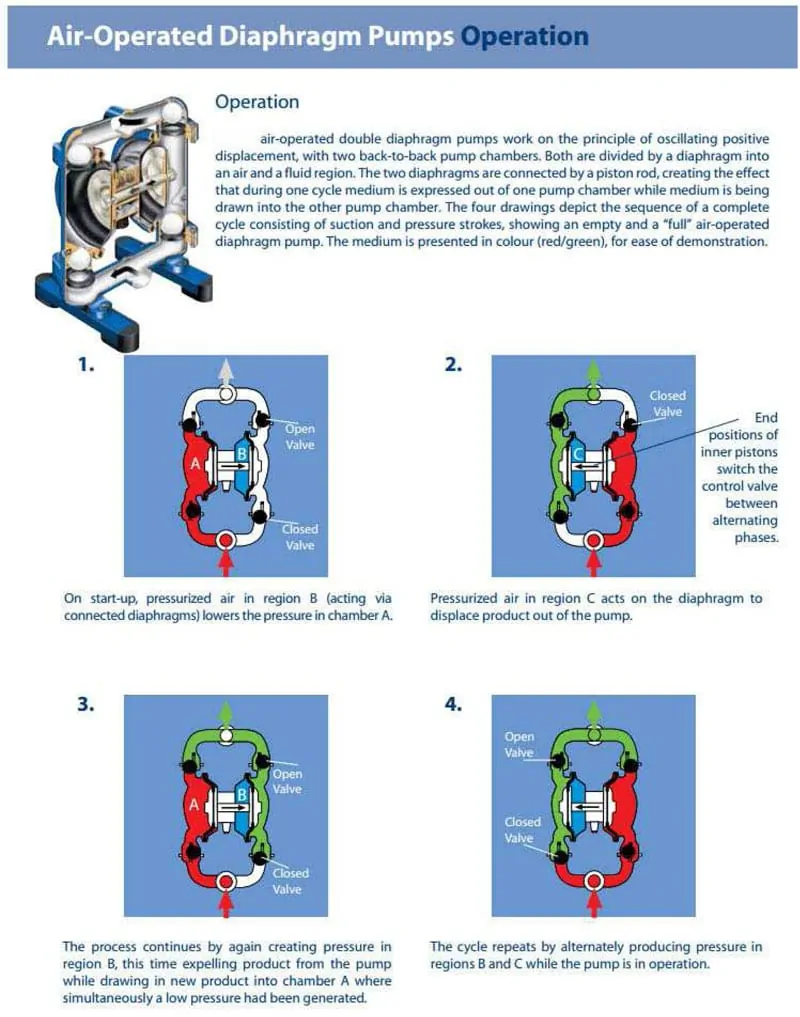

II. Pnevmatska membranska črpalka iz nerjavečega jekla

Posebna pnevmatska membranska črpalka iz nerjavnega jekla AISI 316 za dovajanje pijače iz rezervoarja v polnilno enoto.

III. Tunel za sušenje steklenic

Strojno posušite površine steklenic, da jih pripravite za označevanje.

Turbine za proizvodnjo stisnjenega/ogretega zraka pri 45°/50°C.

Dva razpršilnika zraka iz nerjavečega jekla AISI 304 za sušenje telesa steklenic, ki sta prečno nastavljiva po višini, globini in naklonu.

Dvojni transporter teče z različno hitrostjo za vrtenje steklenic med postopkom sušenja.

Podvozje iz nerjavečega jekla AISI 304 za zadrževanje motorjev.

Varnostna zaščita v skladu s pravili CE.

Električna plošča z gumbi za upravljanje.

Stikalo za vklop in izklop turbin.

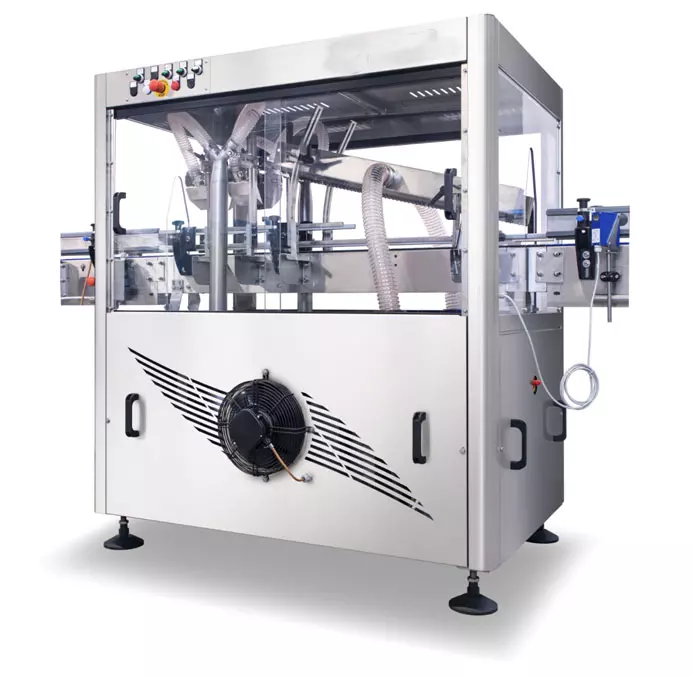

IV. Avtomatski stroj za označevanje steklenic

Samodejna etiketirna enota za nanašanje samolepilnih etiket. Avtomatski linearni etiketirni stroj, opremljen za nanašanje ene samolepilne etikete na cilindrične steklenice z največjim premerom 300 mm.

Kapaciteta do 3000 steklenic na uro.

- Najmanjša dolžina etikete: 10 mm

- Največja dolžina etikete: 130 mm

- Najmanjša višina etikete: 10 mm

- Največja višina etikete: 140 mm

- Najmanjši premer posode: 40 mm

- Največji premer posode: 130 mm

- Najmanjša višina posode: 150 mm

- Največja višina posode: 350 mm

Osnovni okvir in splošna struktura

- Nosilni okvir je izdelan iz varjenih jeklenih profilov in je opremljen z nastavljivimi višinami.

- Zgornja površina je plošča iz ogljikovega jekla, prekrita s pločevino iz nerjavečega jekla AISI 304.

- Pregled je mogoč skozi stranska vrata in stranske obrobe okvirja, prevlečene s ploščo iz nerjavečega jekla AISI 304.

- Stroj vnaprej pripravljen za namestitev druge postaje za označevanje v prihodnosti.

Samolepilna postaja za etiketiranje

Stroj, opremljen z eno samolepilno postajo za etiketiranje, nameščeno na navpičnih diapozitivih, enostavno nastavljiv, sestavljen iz:

- Koračni motor

- Pogon in krmilni mikroprocesor, ki je vnaprej pripravljen za upravljanje tiskalne enote (neobvezno)

- Vlečni gumijasti zvitek s kontrastnim zvitkom, nameščenim na vzmeti

- Etiketni jezik za etikete višine 80/120/140 mm

- Nosilna plošča koluta Ø 350 mm, opremljena z odvijalno gredjo

- Motorizirano navijalo papirja za nalepke

- Fotocelica za zaznavanje steklenic

- Fotocelica za zaznavanje nalepk

- Gumbi za pogon, vključeni v skupino

- Škatla, ki vsebuje pogonske in električne dele iz nerjavečega jekla, z odprto dostopno ploščo v kompletu s splošnim stikalom za zaklepanje

- Ročno nastavljiv podporni sistem iz nerjavečega jekla, skupaj z digitalnim indikatorjem za enostavno nastavitev

- Vzdrževanje in mazanje je enostavno in kratkotrajno zaradi visoke kakovosti uporabljenih komponent in materialov

- Stroj je zasnovan tako, da ima največjo dostopnost za čiščenje in odstranjevanje umazanije

Varnostniki

- Varnostni pasovi so prisotni po celotnem obodu osnovnega okvirja.

- Ščitniki so izdelani iz nerjavečega jekla AISI 304 s prozornimi okni iz materiala. Vrata, ki jih je mogoče odpreti, so opremljena z mikro stikali za zaklepanje.

- Glavni menjalnik je polžastega polža in podmazan z oljno kopeljo.

- Napajalni vijačni sistemi so opremljeni z varnostnimi elektromehanskimi napravami sklopke, ki ustavijo stroj v primeru zagozdenja steklenic.

Sistem brisanja

- Nalepke, ki se brišejo z gobami.

Strojni nadzorni sistem

- Elektronski pretvornik s spremenljivo hitrostjo za spreminjanje hitrosti stroja od 2.000 bph do 3.500 bph

- Pnevmatska naprava je opremljena z regulatorjem tlaka, zračnim filtrom in mazalcem zraka.

- Glavna električna plošča, nepremočljiva, je vgrajena v strukturo stroja.

- Vsi krmilni stroji in lučke stanja / signala so centralizirani na eni sami upravljalni plošči, skupaj z odstranljivo tipkovnico (zasilni izklop + gumbi za impulzno gibanje).

- Samodejno zapiranje dovoda stroja v primeru kopičenja steklenic na strani praznjenja.

- Vsa električna in pnevmatska napajalna in krmilna vezja so zgrajena v skladu z najnovejšimi veljavnimi mednarodnimi standardi.

Antikorozijsko zdravljenje

- Uporaba materialov, ki niso korozijski, kot nerjaveče jeklo, neželezne zlitine in plastični materiali.

- Deli iz ogljikovega jekla so antikorozijsko obdelani z večbarvnim epoksidnim barvanjem.

Datum koderja

- Zaslon: 2,8 "barvni LCD

- Plug'n design: Hewlett Packard TIJ 2.5 tehnologija tiskanja

- Fotografije, ki jih je mogoče natisniti: alfanumerična, logotip, datum / čas, rok veljavnosti

- Linije za tiskanje: linije 1,2,3,4. Celotna višina linije je omejena na 12.7 mm

- Hitrost transportne naprave: 76 metrov na minuto

Nadzorna plošča (zaslon na dotik):

Pomoč na daljavo prek internetne storitve

Interaktivni vmesnik HMI na PLC OMRON za spremljanje napredka na kraju samem, nadzor proizvodnje & in upravljanje na daljavo.

Sistem omogoča, da je naš tehnik v primeru težav v neposrednem stiku z našimi strankami.

Dvosmerna komunikacija med strojem in oddaljenim sistemom omogoča, da v realnem času vidite, ali upravljavec pravilno deluje na zaslonu na dotik, in se lahko uporablja za nadzor stroja z naše strani za sprotno posredovanje (če je potrebno, po naročilu).

Dodatna oprema:

I. Tunelski pasterizator (2000 steklenic na uro)

Priporočamo, da naročite polnilno linijo s tunelskim pasterizatorjem, katerega glavni cilj je pasterizacija izdelka v steklenicah na želeno temperaturo, ki mora zagotavljati ustrezno mikrobiološko stabilnost proizvedene pijače (postopek toplotne obdelave).

Opis konstrukcije:

Konstrukcija stroja je v celoti izdelana iz nerjavnega jekla AISI 304. To pomeni, da ni delov iz litine ali železa ali ogljikovega jekla. Rezultat tega pomembnega dejstva je konstrukcija, ki omogoča dolgo življenjsko dobo stroja in ustreza standardom v živilski industriji. Stroj je zasnovan kot monolit.

MERE

- Bruto širina: 2.200 mm

- Dolžina: 7.000 mm

- Višina: do 2.300 mm

- Površina obdelave: 7 m2

**Fotografija je simbolična (dejanski pasterizator je lahko v drugačnem dizajnu)

Pomembna konstrukcijska lastnost je tudi v celoti sanitarna izvedba. Konstrukcija je v celoti varjena. To pomeni, da so tako rekoč vsi deli, ki so v stiku s škropivo vodoodporni (ni točke, ki bi bila samo točkovno varjena). Prav tako je z zunanjih površin večina zvarov neprekinjeno varjena, kar zagotavlja manjšo možnost obremenitve z nečistočami.

Konstrukcija je zasnovana (predvsem znotraj, pa tudi zunaj) tako, da so, kjer je le mogoče, vse površine nagnjene, tako da ni možnosti, da bi se zadrževala voda in bi se lahko razvili mikroorganizmi. Na ta način zagotovimo, da stroj v notranjosti prostora ostane dlje časa nepoškodovan in brez slabega vpliva vonja, plesni ipd. Tudi na zunanji strani je nagnjena streha pasterizatorja, kot tudi vrh rezervoarjev za vodo. To zagotavlja, da po zunanjem čiščenju stroja vsi morebitni ostanki vode kapljajo na tla.

Naslednja pomembna konstrukcijska značilnost je minimaliziran rezervoar za vodo pod vsako cono, ki omogoča, da je minimalna količina vode ves čas v pasterizatorju. Posledično se minimalna količina vode odteče vsakič, ko je treba zamenjati vodo v pasterizatorju.

V konkretnem primeru je za projektno nalogo predviden enoslojni pasterizator. Konstrukcija pasterizatorja je zasnovana tako, da je na voljo več zgornjih in stranskih jaškov za enostaven dostop v notranjost za nadzor in vzdrževanje.

Zgornji del pasterizatorja je zaradi pregleda in vzdrževanja pokrit z odstranljivimi pokrovi.

**Fotografija je simbolična (dejanski pasterizator je lahko v drugačnem dizajnu)

Vsak bazen ima svoja vrata za čiščenje tunela in en centralni izpust za vodo. Vsi bazeni so opremljeni z dvojnimi mehanskimi filtrirnimi siti, ki preprečujejo, da bi delci umazanije v vodi potovali do šob in jih blokirali.

Na vhodu in izstopu pasterizatorja so nameščena revizijska vrata iz nerjavnega jekla.

Transportni sistem pasterizatorja:

Tunelski pasterizator je opremljen z 1 neodvisnim glavnim transportnim trakom. Širina transportnega traku je cca 1180 mm.

Sestavni deli pasterizatorja so tudi dovodni in izpustni transporter (cca 1.500 mm od dovoda oz. izpusta pasterizatorja), z elektromotornim pogonom skupaj s frekvenčnim regulatorjem.

Glavni jermen teče na podpornih vodilih (obrabne trakove). Konstrukcija je prikazana na spodnji fotografiji – vzporedno na modul so nadaljnji različni moduli premaknili obrabne trakove (gledano z vidika »sosednjih« modulov), da bi preprečili padce plastenk. S tem je zagotovljeno, da je platforma ustrezna in da v vsakem položaju steklenice stojijo stabilno in ni možnosti padca v pasterizator.

Črpalke in sistem šob:

Tunelski pasterizator je opremljen z ustreznim številom bazenov (10) in centrifugalnimi črpalkami, ki dovajajo vodo do šob. Črpalke (deli v stiku z vodo so iz nerjavnega jekla) so zaščiteni pred suhim delom z nivojskimi sondami v bazenih.

Glavne črpalke so zasnovane tako, da zagotavljajo pretok pribl. 6,5 m3/h. Podporne črpalke imajo lahko različen pretok, odvisno od namena.

Škropljenje s procesno vodo v notranjosti pasterizatorja se izvede preko registra šob, ki je nameščen na vrhu stroja. Šobe proizvajajo fino vodno meglo, ki zagotavlja ustrezen prenos toplotne energije. Šobe so iz plastičnega materiala.

Rabljeni tip šob je zelo enostaven za vzdrževanje zaradi enostavnega sistema pritrditve na razdelilne cevi.

Šobe so stransko (tangencialno) nameščene na vsako škropilno palico. To zmanjša možnost blokade.

Standardna razdalja od registrov šob in glavnega pasu je 400 mm.

Instrumentacija, krmiljenje in avtomatizacija:

Tunelski pasterizator je opremljen z več varnostnimi elementi ter kakovostno in posodobljeno programsko opremo, ki omogoča enostavno upravljanje vseh funkcij pasterizatorja.

Ponujeni stroj ima vgrajeno naslednjo merilno regulacijsko opremo:

- Samodejna korekcija nivoja vode (cisterne za vodo imajo nameščene nivojske sonde in v primeru prenizkega nivoja vode se voda samodejno dozira)

- Samodejna regulacija temperature (sistem je opremljen z regulacijskim sistemom na dovodu pare/tople vode, ki pasterizator napaja s paro/vrelo vodo glede na dejanske potrebe)

- Samodejni nadzor nad obremenitvijo pločevinke na glavnem traku (induktivni senzor, nameščen na zunanjih transporterjih, izklopi dovodni transporter v primeru prevelikega tlaka)

- Krmiljenje in upravljanje tunelskega pasterizatorja se izvaja preko PLC računalnika in panel na dotik. Električna krmilna omarica je dobavljena v izvedbi iz nerjavnega jekla in je stopnje IP 65.

Nadzorna plošča je nameščena na glavni električni omari in temelji na industrijskem računalniškem sistemu Siemens.

Pasterizator je opremljen z lastno razvito programsko opremo. Programska oprema je zasnovana na način, ki omogoča avtomatski nadzor in pregled celotnega procesa pasterizacije. Parametri procesa so vizualizirani in prikazani na uporabniku prijaznem vmesniku. Programska oprema tudi beleži in vizualizira vse procesne alarme.

Programska oprema je zaščitena z geslom za različne ravni (skrbnik, operater in vzdrževanje).

Standardni del naše programske opreme je tudi tako imenovani program »izkuhavanje«, ki omogoča občasno popolno sanacijo stroja. Ta program omogoča termično sterilizacijo celotnega sistema. Podrobnosti o temperaturah in trajanju se dogovorimo s stranko.

Med zagonom je predvidena uporaba dveh receptov. Morebitni dodatni recepti so predmet dodatnih stroškov.

Uporabljeni materiali, kakovost in standardi komponent:

- Predorska konstrukcija in konstrukcijske cevi so izdelane iz materiala AISI 304.

- Tesnila cevovodov so iz EPDM materiala

- Vodilni profil je polietilenski UHMWPE nameščen na vodilih iz nerjavnega jekla.

- Vsa tesnila (ki niso opredeljena drugače) so EPDM material, na parnem grafitu.

Uporabljene komponente:

- Črpalke: LOWARA

- Elektro komponente: SCHNEIDER ELECTRICS

- PLC računalnik: SIEMENS

- Nadzorna plošča na dotik: SIEMENS

- Merilna in regulacijska oprema: E&H

- Kabelski nosilci iz nerjavnega jekla oblike G in U, mreža brez zgornjega pokrova

- Vsa nerjavna jekla so kupljena v Evropi s certifikati po EN 10204

OPOMBA:

Dodajanje kakršnih koli kemikalij v vodo tunelskega pasterizatorja mora biti v skladu z odpornostjo teh materialov in mora biti zagotovljeno s strani lokalnega distributerja kemikalij!

Dinamično aktivno krmiljenje PU

Dinamični nadzor PU (števila pasterizacijskih enot) omogoča, da izdelek v nobenem primeru ni preveč pasteriziran. Platforma sistema je virtualni odmik pasterizatorja v več vrsticah, kar nam omogoča, da vedno spremljamo, v katerem položaju so boce znotraj pasterizatorja. V primeru zaustavitve se sistem odzove tako, da se glavni trak v notranjosti pasterizatorja ustavi in se začne hlajenje steklenic v conah pregrevanja in zadrževanja z namenom znižanja temperature izdelka pod PU mejo (za pivo se izračuna pri 70°C). Naša programska oprema ves čas spremlja trajanje zaustavitve in na podlagi širokega razpona koeficientov prenosa toplote natančno vemo, koliko časa potrebujemo za hlajenje, da se izdelek ohladi pod temperaturo PU izklopa in po prenehanju zaustavitve, natančno vemo, koliko časa potrebujemo, da ponovno vzpostavimo temperaturni režim, ki je bil v funkciji pred zaustavitvijo in za ponovni zagon glavnega pasu.

Pomembno je, da se dinamično aktivno krmiljenje PU tukaj ne konča. Za vsako zaustavitev je normalno, da izdelek prejme več PU, kot je načrtovano v uravnoteženih pogojih. To pomeni, da se za nadaljnjo temperaturo procesa SET točke naslednjih temperaturnih območij znižajo, da se doseže določen PU (znotraj dogovorjenih toleranc). To se dogaja tudi v primeru večkratnih zaustavitev, ki sledijo ena za drugo in v nobenem primeru ne more izstopiti izdelek preko pasteriziranega (seveda tudi premajhna pasterizacija ni možna).

S tehnologijo dinamičnega aktivnega nadzora PU lahko zagotovimo popoln proces pasterizacije z minimalnim vplivom na organoleptične lastnosti izdelka.

Standardni postopek:

• Samodejni nadzor in regulacija PU temelji na natančni programski opremi, ki izračuna (in spremlja natančen položaj plastenk v pasterizatorju) trenutno količino prejetih pasterizacijskih enot.

• V primeru zastoja na liniji se pasterizator začne ohlajati v zahtevanih območjih (območja pregrevanja in zadrževanja) s ciljem znižanja temperature izdelka pod nastavljeno vrednost PU. To dosežemo, da preprečimo preveliko odmerjanje s PU.

• Ko je zaustavitev na liniji opuščena, programska oprema ponovno preračuna potrebno temperaturo vode za škropljenje, da doseže režim, preden je prišlo do zaustavitve.

• Na podlagi prejetih vzorcev, napolnjenih s posameznim pijačnim izdelkom, se projektira potreben temperaturni režim. V našem laboratorijskem pasterizatorju bomo vse spremljanje opravili pred začetkom izdelave ustreznega sistema.

Registrator E&H

Registrator E&H RSG serije RSH ponuja brezpapirno beleženje, vizualizacijo in spremljanje vseh ključnih procesnih vrednosti hkrati.

Predvideno je, da se modul montira na elektro omaro pasterizatorja. Vsi podatki, ki so posneti, so arhivirani na SD kartici in jih je mogoče uporabljati naprej.

Ecograph ponuja možnost ethernet povezave z lokalnim računalnikom, ki omogoča prenos posnetih podatkov za namene spremljanja parametrov zmanjševanja v realnem času.

Lokalni računalnik in ethernetna povezava nista v obsegu dobave in je njuno zagotavljanje dolžnost kupca.

Doziranje kemikalij

Da bi čim dlje ohranili procesno vodo, ki je shranjena v tunelu, in hkrati zmanjšali možnost korozije, ponujamo možnost vnaprej nameščenega sistema za doziranje kemikalij – biocidne antikorozijske kemične raztopine &.

Doziranje dveh kemikalij se izvaja z dvema ločenima črpalkama in se izvaja neposredno v liniji s podporo merilnika pretoka. Na črpalkah je mogoče nastaviti natančno količino kemikalij, ki se dozirajo v vodo, medtem ko se doziranje izvede samodejno. Skupaj s črpalkami je priloženo tudi plavajoče nivojsko stikalo (če se raven kemikalij v posodah zniža, stroj signalizira alarm).

Sistem je predviden za doziranje biocidne raztopine pri 80 ppm in protikorozijske raztopine pri 25 ppm. Če so potrebne različne koncentracije kemikalij, se o tem dogovorimo na začetku projekta.

Opomba: če se kupec odloči za vgradnjo lastne strojne opreme za doziranje kemikalij, je treba upoštevati navodila proizvajalca glede vrste kemikalij in njihovih koncentracij. V nasprotnem primeru se lahko poškodujejo strojni elementi.

UPS

UPS

UPS zagotavlja zasilno napajanje stroju, ko vhodni vir napajanja ali omrežno napajanje izpade ali je moteno. Zagotavlja, da CPU in HMI ostaneta napajana, tako da se vsi ključni parametri ne izgubijo. To je še posebej koristno pri pasterizatorjih z aktivnim nadzorom PU, kjer je mogoče proizvodnjo ponovno zagnati veliko natančneje z natančnimi vrednostmi PU.

Armatura za odstranjevanje kondenzata

V okviru osnovne opreme je stroj opremljen z ročnim zapornim ventilom, parnim čistilnim kosom in manometrom na parovodu. Kot opcijsko nadgradnjo vam ponujamo dodatno armaturo na cevovodu kondenzata, ki omogoča enostavno in preprosto povezavo v eni točki, hkrati pa nudi praktično vzdrževanje.

Obseg dobave vključuje:

- Kroglični parni lovilec (1 kos)

- Termostatski lovilec pare (1 kos)

- Nepovratni ventil (2 kos)

- Ročni krogelni ventili (4 kos)

- Dodatni material za cevi

Oprema za zmanjšanje tlaka pare

Če je tlak pare na mestu višji od 3,0 barg, je potrebna oprema za zmanjšanje tlaka pare. V okviru ponudbe vam ponujamo:

• Parni reducirni ventil (1 kos)

• Varnostni ventil (1 kos)

• Dodatni material za cevi.

II. Stroj za tesnjenje kartonov s PVC trakom

Polavtomatsko ročno nastavljivo tesnilo za kartonske škatle glede na različne velikosti kartonske škatle, ki na zgornji in spodnji srednji črti škatle nanese dva "U" samolepilna traka.

Prilagoditev in uporaba SK1 sta intuitivna, enostavna in hitra.

Stroj je izdelan v skladu z veljavnimi varnostnimi zakoni CE.

2000 metrov držalo traku za kolut.

Valji za stiskanje loput (opcijsko).

Nastavljiva stranska vodila za kartonske škatle.

Zaklenjen gumb za zaustavitev v sili.

Povprečna proizvodnja: 700/900 kartonskih škatel na uro.

| Dimenzije škatle za uporabo s strojem | minimalna | največja |

| dolžina | 150 mm | 150 mm |

| širina | 140 mm | 500 mm |

| višina | 110 mm | 500 mm |

III. Polavtomatski zavijalnik palet

Polavtomatski raztegljivi ovoj

- Premer vrtljive mize 1650 mm

- Nosilnost 200 kg max

- Paletna fotocelica z visokim senzorjem

- Mehanska zavora

- Rampa za razkladanje palet

IV. Sistem CIP

Polavtomatski CIP sistem z dvema rezervoarjema za kemikalije

CIP stroj je sestavljen iz:

1. tank:

Nerjaveče jeklo AISI 304 L, prostornina 150 Lt, tuljava iz nerjavnega jekla za električno ogrevanje, podporne noge iz nerjavnega jekla za toplo vodo + detergent.

2. rezervoar:

Nerjaveče jeklo AISI 304 L, prostornina 150 Lt, podporne noge iz nerjavnega jekla za hladno vodo za izpiranje.

Set ročnih loput - nerjaveče jeklo, sanitarni tip.

Centrifugalna črpalka za čiščenje, nerjaveče jeklo, kapacitet

Okvir iz nerjavečega jekla, z nastavljivimi podpornimi nogami, na katere je sestavljena in povezana zgoraj omenjena oprema.

Cenik :

OSNOVNA KONFIGURACIJA

|

|

| OPIS |

CENA V EUR |

| OSNOVNA OPREMA: | |

| Glavni monoblok : Stroj za izpiranje / polnjenje / zapiranje steklenic – Model ISO DPS C 16/16/1, vključno z deli za en format plastenk 330 ml + deli za en format kronskih pokrovčkov Ø26 mm | Na zahtevo |

| Dvojni predevakuacijski sistem & CO² izpiranje | Na zahtevo |

| Naprava za vbrizgavanje CO² pred zapiranjem | Na zahtevo |

| Ročno pranje eksplozijskega območja plastenk | Na zahtevo |

| Lažne steklenice / skodelice za postopek CIP - za čiščenje ventilov za polnjenje steklenic | Na zahtevo |

| Vstopne/izstopne fotocelice za zaznavanje prisotnosti steklenice | Na zahtevo |

| Dvigalo pokrovčkov – dozirna enota | Na zahtevo |

| Linearni samolepilni nalepkalnik za ovijanje etiket na steklenice | Na zahtevo |

| Fotocelica in alarm za konec koluta z etiketo | Na zahtevo |

| Semafor za delo v povezavi z alarmom | Na zahtevo |

| Inkjet kodirnik datuma, integriran v nalepkalnik | Na zahtevo |

| Sistem za odtrganje podpornega papirja | Na zahtevo |

| Skupna cena EXW osnovne konfiguracije | Na zahtevo |

| DODATNA OPREMA: | |

| Tunelski pasterizator 2000 steklenic na uro | Na zahtevo |

| Sušilni tunel | Na zahtevo |

| Puhalo za sušenje vrha steklenic | Na zahtevo |

| Puhalo za sušenje dna steklenic | Na zahtevo |

| Vrtenje steklenic med fazo sušenja z uporabo dvojne verige pri različnih hitrostih | Na zahtevo |

| Stroj za tesnjenje kartona s PVC trakom | Na zahtevo |

| 2000 mm dovodni valji v prostem teku za kartonsko pakiranje | Na zahtevo |

| Raztegljivi valji v prostem teku za kopičenje zaključnega pakiranja od 1500 mm do 4500 mm | Na zahtevo |

| Polavtomatski zavijalnik palet | Na zahtevo |

| Sistem CIP | Na zahtevo |

| Transportni sistem | Na zahtevo |

| Pladnji za kapljanje | Na zahtevo |

| Dvosmerna nabiralna miza pločevink 2000x1055 mm (brez avtomatizacije) za tunelom za pasterizacijo | Na zahtevo |

| Avtomatizacija dvosmerne mize z nadzorno ploščo & senzorji za avtomatsko polnjenje/razkladanje steklenic | Na zahtevo |

| Skupna cena EXW priporočene konfiguracije | Na zahtevo |

| MOŽNOSTI ZA GLAVNI MONOBLOK (ENOTA ZA IZPIRANJE, NADALJIVNA ENOTA, ZAPORNA ENOTA) | |

| OPIS | CENA V EUR |

| Sistem za recikliranje splakovalnika z vmesnim rezervoarjem, filtrom in črpalko | Na zahtevo |

| Deli za rokovanje s kronskimi pokrovi Ø29 mm | Na zahtevo |

| MOŽNOSTI ZA PASTERIZATOR TUNELA | |

| OPIS | CENA V EUR |

| Dinamično krmiljenje PU | Na zahtevo |

| Registrator E&H | Na zahtevo |

| UPS | Na zahtevo |

| Doziranje kemikalij | Na zahtevo |

| Armatura za odstranjevanje kondenzata | Na zahtevo |

| Zmanjšanje tlaka pare | Na zahtevo |

| Vzdrževanje na daljavo | Na zahtevo |

Neobvezne storitve:

I. Inštalacijska dela na mestu …. Na zahtevo

Cena velja za vse države Evropske unije. Cena vključuje sedemdnevno delo (+ dva dni potovanja) dveh strokovnjakov na kraju samem – montaža in zagon opreme.

Cena ne vključuje: stroškov prevoza in nastanitve delavcev. Izračunal se bo individualno.

II. Inštalacijska dela zagotovi stranka (z našo pomoč na daljavo) …. Na zahtevo

Ali želite prihraniti svoj denar? Ste tehnično podkovani in se ne bojite izzivov? Ali higienski restriktivni predpisi vaše države ne dovoljujejo obiska specializiranega tehnika iz tuje države? Ne bojte se uporabe storitve oddaljene pomoči.

Kakšna je namestitev polnilne linije s strani naše stranke s pomočjo naše oddaljene pomoči?

1.) Kupec postavi vse stroje in jih priključi na napajanje, ki ga vodi naš kontrolni seznam.

2.) Ko so bile poslane fotografije zaključka predhodne faze, nadaljujemo z zagonom in zagonom.

3.) Najprej PLC naprave prek interneta povežemo z našo servisno konzolo v naši tovarni - to omogoča našemu upravitelju storitev, da si vaš PLC ogleda in nadzoruje na oddaljenem zaslonu, kot da bi bil osebno pred računalnikom.

4.) Nato organiziramo konferenčni klic Microsoft Teams, pri čemer eden od vaših delavcev drži kamero, drugi pa se ravnajo po navodilih našega tehnika.

5.) Po samo 3-5 dneh namestitve in konfiguracije bodo prve polne steklenice zapustile polnilno linijo.

Model DPS 16-16-1

Model DPS 16-16-1 Enota za izpiranje

Enota za izpiranje

UPS

UPS

Mnenja

Obstaja še ni komentarja.