Popis

Automatická linka na plnenie fliaš BFL-MB2000TP je plne vybavená plniaca technológia s výrobnou kapacitou až 2000 fliaš (0,33L) za hodinu, s tunelovým pasterizátorom. Pozostáva z týchto komponentov a blokov:

- Automatický monoblokový stroj na oplachovanie, plnenie a uzatváranie sklenených fliaš.

- Sada dielov na vyplachovanie, plnenie a uzatváranie sklenených fliaš v hlavnom automatickom monobloku - sada mení funkčnosť hlavného monoblokového stroja tak, aby sa používal na operácie so sklenenými fľašami.

- Špeciálna fľaša CIP na úplné čistenie a dezinfekciu stroja v uzavretom okruhu.

- Vysokoteplotná umývacia súprava na vnútorné čistenie prístroja za horúca pri 85 ° C za použitia žieravého roztoku.

- Lineárna etiketovacia jednotka na nanášanie papierových etikiet na fľaše.

- Fotobunka, aby sa zabránilo zaseknutiu fľaše v označovacej jednotke.

- Kodér integrovaný do označovacej jednotky na tlač dátumu vyplnenia dátumu.

- Tunelový pasterizátor

- Sušiaci tunel

- Stroj na uzatváranie kartónov s PVC páskou

- Poloautomatický ovinovač paliet

- Systém CIP

- Otočný stôl na vkladanie fliaš.

- Otočný stôl na akumuláciu plných fliaš pred vyložením (Ø 800 mm).

- Dopravníkový systém na vzájomné prepojenie všetkých jednotiek.

Linka na plnenie fliaš je navrhnutá tak, aby sa mohla prevádzkovať iba s jedným pracovníkom.

Technické parametre

- Nápojový produkt: Sýtené nápoje ako pivo, jablčný cider, šumivé víno atď.

- Typ fľaše: Sklenené fľaše

- Typ uzáveru fliaš: Korunkové uzávery Ø 26 mm

- Počet pozícií na oplachovanie fliaš: 16

- Počet ventilov na plnenie fliaš: 16

- Počet uzáverov na fľaše: 1

- Systém oplachovania: vodou - s jednostupňovou úpravou vody

- Plniaci systém: elektropneumatický, izobarické plniace ventily

- Teplota plnenia: 0-2 ° C

- Obsah CO2: Max. 5,5 g / lt.

- Tlak: Max: 2.0 bar - 2.5 bar

- Štandardné rozmery fľaše: Priemer min. 50 mm / max. 100mm, výška min. 180 mm / max. 340 mm

- Rotácia stroja: v smere hodinových ručičiek

- Nastavenie rýchlosti: elektronické, pomocou frekvenčného meniča

- Fotobunky s automatickým systémom štart / stop: umiestnené na vstupe a výstupe

- Odporúčaná minimálna podlahová plocha: D x Š: 8000 mm x 6000 mm

- Výstupná kapacita: až 2000 bph (fľaše 330 ml) / až 1600 bph (fľaše 500 ml)

Linka na plnenie fliaš pozostáva z týchto hlavných jednotiek:

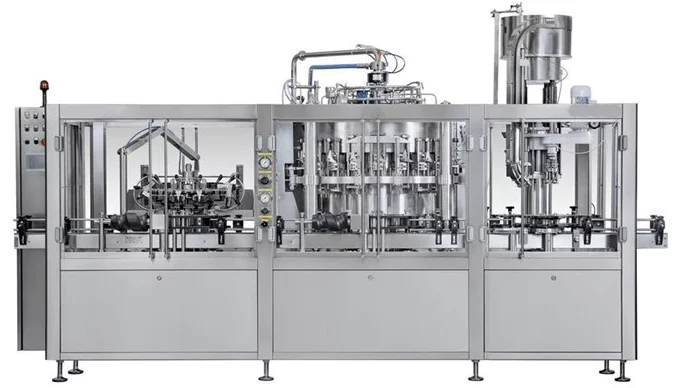

I. Automatická monobloková jednotka na oplachovanie, plnenie a uzatváranie fliaš

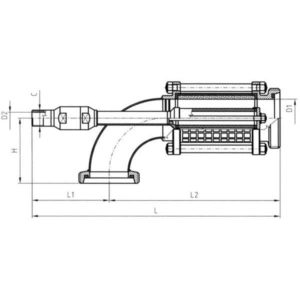

Model DPS 16-16-1

Model DPS 16-16-1

Vysoko kvalitný monoblokový stroj určený na oplachovanie a izobarické plnenie sklenených fliaš. Dlhá životnosť vďaka nášmu špeciálnemu dvojitému odplyňovaniu kyslíka, so 16 elektropneumatickými plniacimi ventilmi pre procesy oplachovania a plnenia.

Hlavné vlastnosti a technické parametre:

- Prevádzková kapacita: 2800 b/hx 330 ml (v závislosti od teploty nápoja)

- Priemer fľaše: 55-100 mm

- Výška fľaše: 220-360 mm

- Vnútorný priemer otvoru fľaše: min. 17 mm – PLNIACI VENTIL « DPS»

- Smer otáčania: v smere hodinových ručičiek

Vybavenie pre jeden priemer fľaše vrátane vstupnej a výstupnej hviezdy, oplachovania fliaš, plnenia fliaš, zariadení na uzatváranie fliaš a vodidiel fliaš.

Nerezová skriňa s elektrickým ovládacím panelom.

Motorizácia asynchrónnym trojfázovým motorom s meničom.

Elektrické nastavenie výšky na oplachovacej jednotke, manuálne nastavenie výšky na plniacej a uzatváracej jednotke.

PLC systém so 7” dotykovým displejom pre ovládanie všetkých štandardných operácií.

Hladinu naplnenia je možné regulovať výmenou hladinového potrubia.

Nosná konštrukcia z nehrdzavejúcej ocele. Kompletné podporné ochranné kryty z nehrdzavejúcej ocele so skrutkovým uzáverom.

Nádrže, ventily a všetky časti, ktoré sú v kontakte s produktom, sú kompletne vyrobené z nehrdzavejúcej ocele AISI 304.

Hviezdicová podpera fliaš z nehrdzavejúcej ocele. Hviezdy, vodidlá a koľajničky na hviezdach sú vyrobené z polyetylénu.

Ochrana s okennými otvormi, zložená z krabicového nosného rámu z nehrdzavejúcej ocele a priehľadného polykarbonátu.

Všetky tesnenia a časti sú vyrobené z plastu, všetky časti, ktoré sa dotýkajú nápoja, sú vyrobené z materiálov v súlade s existujúcimi smernicami EÚ pre spracovanie potravín.

Podpera spočíva na nožičkách, ktoré je možné regulovať skrutkami z vysokoodolnej ocele.

Pás na prepravu fliaš z nehrdzavejúcej ocele s oceľovou reťazou so vstupom a výstupom na opačných koncoch stroja.

Odporúčaná prevádzková kapacita v tejto linke na plnenie fliaš:

- Až 2000 ks fliaš 0.3 lt za hodinu

- Až 1600 ks fliaš 0.5 lt za hodinu

Súčasťou stroja je:

- 6-ventilová preplachovacia jednotka pre fľaše

- 6-ventilová plniaca jednotka pre fľaše

- Jednohlavová uzatváracia jednotka pre korunkové uzávery Ø 26 mm

Preplachovacia jednotka

Preplachovacia jednotka

- Preplachovacia jednotka dodávaná so 16 chápadlami so štandardnými pevnými tryskami.

- Vankúšiky na uchytenie fliaš sa dajú ľahko a rýchlo montovať a demontovať.

- Modul na oplachovanie fľaše sa dodáva s jednostupňovou úpravou oplachovou vodou

- Elektro-ventil na automatické ovládanie oplachovacej kvapaliny. Pri každom zastavení stroja a spustení stroja pri opätovnom spustení stroja ventil zastaví prietok kvapaliny znovunadobudnutia.

- Manuálne nastavenie výšky revolverovej hlavice

Oplachovacia veža je vybavená nasledujúcimi funkciami:

Veža je celá postavená z antioxidačných a samomazných materiálov a ocele.

Distribučná stanica je vybavená blokovacím zariadením pre prípad, že nie sú prítomné fľaše alebo nádoby.

Časy ošetrenia je možné upraviť.

Čeľuste chápadla sú vyrobené s podložkami na držanie fliaš tvarovanými podľa profilu fľaše alebo podľa profilu nádoby, ktorá sa má oplachovať.

Plniaca jednotka

- Protitlaková plniaca jednotka, dodávaná so 16 elektropneumatickými ventilmi vhodnými na plnenie piva do sklenených fliaš

- Plniaca hlavica má nádrž so zrkadlovo lešteným vnútorným povrchom a sondou na kontrolu hladiny

- Presnosť úrovne naplnenia +/- 2mm

Ako funguje plniaca jednotka s plniacimi ventilmi DPS:

- Dvojité predevakuovanie, kompenzácia a konečné vyrovnanie inertným plynom.

- Akonáhle je fľaša automaticky umiestnená priamo pod plniacu trysku, vákuový ventil sa otvorí vačkou.

- Všetok vzduch z prázdnej fľaše je úplne odsatý čerpadlom napojeným na centrálny rozvod plničky a fľaša je nasýtená inertným plynom pochádzajúcim zo samostatného okruhu (čistý inertný plyn ). Operácia sa opakuje dvakrát, aby sa odstránil všetok kyslík z fliaš pred začatím procesu plnenia.

- Po vyrovnaní tlaku medzi fľašou a plniacou vakou sa dýza automaticky otvorí, aby sa spustil cyklus plnenia.

- Kvapalina, ktorá sa dostane do fľaše, sa rozptýli pozdĺž jej steny pomocou gumeného deflektora inštalovaného na vzduchovom potrubí.

- Akonáhle je fľaša plná, kvapalina dosiahne a uzavrie otvor vzduchového potrubia, prietok produktu sa okamžite zastaví, plniaca dýza sa mechanicky vypne ovládacou vačkou, aby sa fľaša izolovala od tlaku v nádrži.

- Konečné vyrovnanie sa dosiahne otvorením tlakového ventilu (vnútri plniacej trysky), aby sa do fľaše zaviedol ďalší inertný plyn, ktorý vytlačí časť kvapaliny späť do nádrže, aby sa dosiahla presná hladina.

- Keď je kvapalina vo fľaši vyrovnaná, vačka otvorí ventil na zníženie tlaku vo fľaši.

- Nakoniec sa fľaša, teraz naplnená kvapalinou, privedie k výstupnej hviezde.

Jednotka uzatvárania korunky s jednou hlavou:

- Tento mechanizmus je kompletne vyrobený z nehrdzavejúcej ocele a vybavený bezpečnostnými zariadeniami. Je určený na automatické nasadzovanie korunkových uzáverov Ø 26 na sklenené fľaše.

- Uzávery sú podávané cez vibračný systém zo zásobníka.

- Uzávery sa pohybujú po nerezovom klesajúcom posúvači do distribučnej hlavy, ktorá ich umiestni na otvor fľaše.

- Nasadzovacia hlava nasunie uzávery na fľaše a uzavrie ich.

- Bezpečnostné automatické zastavenie strojového zariadenia s uzatváracou hlavou v hornej polohe.

Korunkové uzávery (alebo voliteľne iné typy uzáverov) sa dávkujú pomocou automatického vibračného podávača priamo na fľaše.

Uzáverová hlava je ovládaná elektromotorom namontovaným na posúvači s rozpínacou kladkou, ktorá umožňuje zvýšenie alebo zníženie rýchlosti otáčania závitovacej hlavy klesajúcej o uzávery, ktoré sa majú uzavrieť, pomocou špeciálnej vačky pracujúcej v strede. Rozloženie zaťaženia je preto vyvážené a zaručuje dlhú životnosť.

Výmena častí a nastavenie výšky sú rýchle a jednoduché, zdvíhanie hlavy je mechanické a deje sa ručne pomocou ručného kolesa pracujúceho na nekonečnom skrutkovom reduktore; špeciálne bezpečnostné zariadenia okamžite zastavia stroj v prípade problémov, aby nedošlo k rozbitiu fliaš a iným anomáliám.

- Uzávery fliaš korunkovými zátkami na pneumatickej uzatváracej veži vybavenej veľkokapacitným podávačom korunkových uzáverov

- Automatický vibračný triedič, vyrobený z nerezovej ocele AISI 304; vybavené zariadením na monitorovanie úrovne uzáverov v zásobníku

- Žľab vybavený zariadením na monitorovanie prítomnosti čiapky, vyrobené z nehrdzavejúcej ocele AISI 304

- Uzatváracia hlava s kužeľom na uzavretie uzáveru.

- Zariadenie na odstraňovanie pivnej peny pred uzavretím uzáveru - odstraňuje kyslík z hrdla fľaše.

Dopravník uzáverov

Šikmý dopravník korunkových uzáverov je schopný pracovať s kapsulami všetkých formátov k jednotke uzatvárania fliaš. Výška výsypu je 3.000 mm, konštrukcia z ocele AISI304, zásobník 200L, vibrátor na dne zásobníka pre uľahčenie zberu uzáverov z pásky, páska modrá s potravinárskym atestom, šírka 150 mm, výška bieleho krídla 30 mm. Elektrický panel z nehrdzavejúcej ocele s mini PLC.

Otváracie dvierka pre ručné plnenie násypky vyrobené z nehrdzavejúcej ocele AISI 304. Nerezová rukoväť na dvierkach, kontrolné okienko z potravinárskeho plastu s certifikátom FDA a plynové piesty inštalované zvonka na zníženie rýchlosti zatvárania a prípadného pádu z dvierok. Vyhadzovací nos s priehľadným vysúvacím vlnovcom Ø180 mm podľa noriem FDA L = 1000 mm.

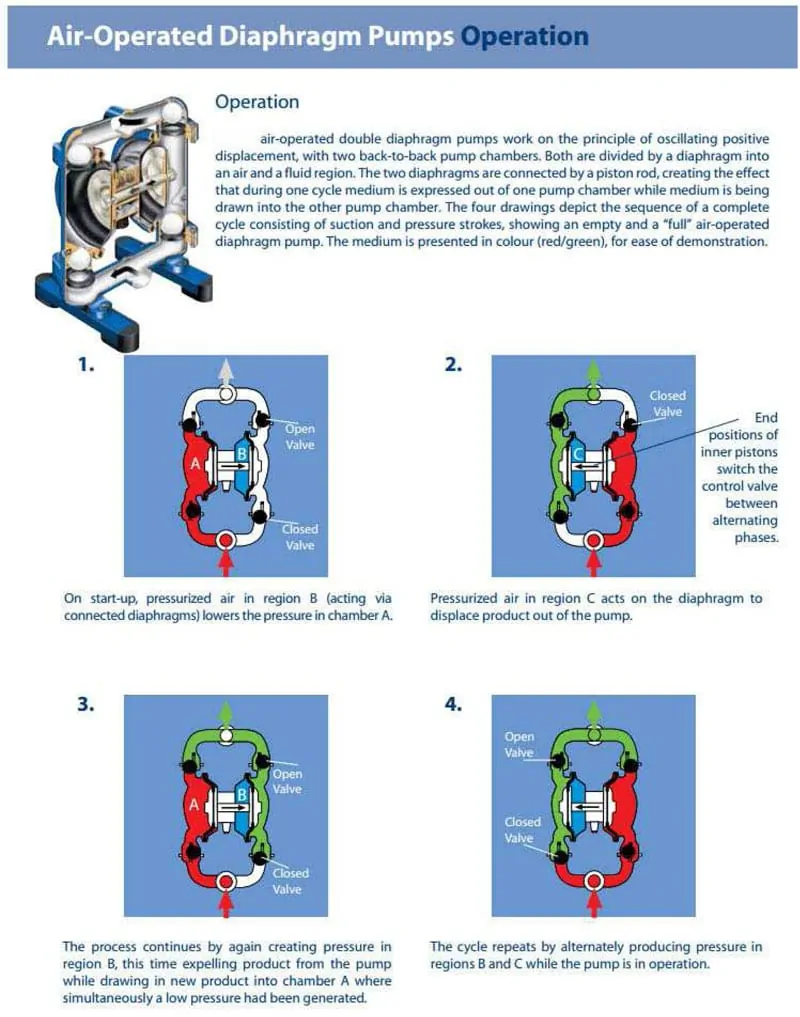

II. Pneumatické membránové čerpadlo z nehrdzavejúcej ocele

Špeciálne pneumatické membránové čerpadlo vyrobené z nehrdzavejúcej ocele AISI 316 na plnenie nápoja z nádrže do plniacej jednotky.

III. Tunel na sušenie fliaš

Stroj na sušenie povrchov fliaš na ich prípravu na označovanie.

Turbíny na výrobu stlačeného/ohriateho vzduchu pri 45°/ 50°C.

Dva dávkovače vzduchu z nehrdzavejúcej ocele AISI 304 na sušenie tela fliaš, ktoré sú nastaviteľné vo výške, hĺbke a sklone v priečnom smere.

Dvojitý dopravník beží rôznou rýchlosťou pre rotáciu fliaš počas procesu sušenia.

Podvozok z nehrdzavejúcej ocele AISI 304 pre uzavretie motora.

Bezpečnostné kryty v súlade s predpismi CE.

Elektrický panel s ovládacími tlačidlami.

Spínač pre zapínanie a vypínanie turbín.

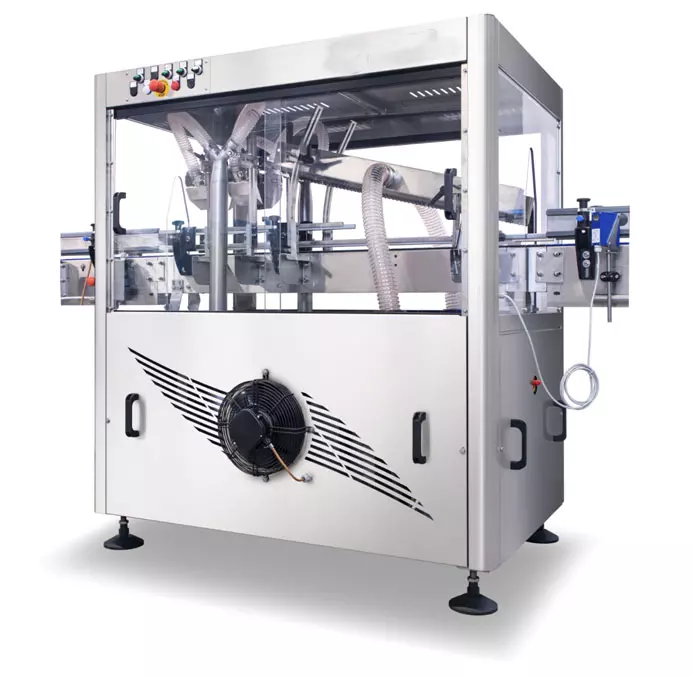

IV. Automatický stroj na označovanie fliaš

Automatická etiketovacia jednotka na aplikáciu samolepiacich etikiet. Automatický lineárny etiketovací stroj vybavený na aplikáciu jednej samolepiacej etikety na valcové sklenené fľaše s maximálnym priemerom 300 mm.

Kapacita až 3000 XNUMX fliaš za hodinu.

- Minimálna dĺžka štítku: 10 mm

- Maximálna dĺžka štítku: 130 mm

- Minimálna výška štítku: 10 mm

- Maximálna výška štítku: 140 mm

- Minimálny priemer nádoby: 40 mm

- Maximálny priemer nádoby: 130 mm

- Minimálna výška nádoby: 150 mm

- Maximálna výška kontajnera: 350 mm

Základný rám a všeobecná štruktúra

- Nosný rám je vyrobený zo zváraných oceľových profilov a je vybavený výškovo nastaviteľnými nožičkami.

- Horný povrch je doska z uhlíkovej ocele pokrytá plechom z nehrdzavejúcej ocele AISI 304.

- Kontrola je možná pomocou bočných dverí a bočnej lišty rámu s plechom z nehrdzavejúcej ocele AISI 304.

- Stroj je vopred pripravený na inštaláciu druhej etiketovacej stanice v budúcnosti.

Samolepiaca etiketovacia stanica

Stroj vybavený jednou samolepiacou etiketovacou stanicou nainštalovanou na zvislých saniach, ktoré sú ľahko nastaviteľné, zložené z:

- Krokový motor

- Pohon a riadiaci mikroprocesor vopred pripravený na prevádzku tlačovej jednotky (voliteľné)

- Ťahací gumený valec s kontrastným valcom pripevneným na pružinách

- Etiketovací jazyk pre etikety s výškou 80/120/140 mm

- Nosná doska navijaka Ø 350 mm vybavená odvíjacím hriadeľom

- Motorový navíjač etiketovacieho papiera

- Fotočlánok na detekciu fliaš

- Fotobunka na detekciu štítkov

- Tlačidlá pohonu zahrnuté v skupine

- Krabica obsahujúca pohon a elektrické časti z nehrdzavejúcej ocele, s otvoreným prístupovým panelom kompletným so všeobecným spínačom zámku

- Ručne nastaviteľný nosný systém z nehrdzavejúcej ocele, kompletný digitálny indikátor pre ľahké nastavenie

- Ľahká údržba a mazanie a krátka doba vyžadovaná vďaka vysokej kvalite použitých komponentov a materiálov

- Stroj bol navrhnutý tak, aby mal maximálny prístup na účely čistenia a odstraňovania zvyškov

Ochranné kryty

- Po celom obvode základného rámu sú umiestnené ochranné kryty.

- Ochranné kryty sú vyrobené z nehrdzavejúcej ocele AISI 304 s priehľadnými okienkami. Otvárateľné dvere sú vybavené mikrospínačmi blokovaného typu.

- Hlavná prevodovka je závitovkového typu s korunkovým závitom a mazaná olejovým kúpeľom.

- Prevodové systémy s posuvnou skrutkou sú vybavené bezpečnostnými elektromechanickými spojkovými zariadeniami, ktoré zastavia stroj v prípade zaseknutia fľaše.

Systém stierania

- Utieranie štítkov pomocou špongiových valčekov.

Systém riadenia strojov

- Elektronický menič s premenlivou rýchlosťou pre zmenu rýchlosti stroja od 2.000 3.500 b/h do XNUMX XNUMX b/h

- Pneumatické zariadenie je vybavené jednotkou regulácie tlaku, vzduchovým filtrom a vzduchovou mazačkou.

- Hlavný elektrický panel, vodotesný, je zabudovaný do konštrukcie stroja.

- Všetky ovládacie prvky stroja a stavové / signálne svetlá sú sústredené na jednom ovládacom paneli spolu s odnímateľnou tlačidlovou stanicou (núdzové zastavenie + impulzné pohybové tlačidlá).

- V prípade nahromadenia fliaš na výtlačnej strane sa stroj zavádza automaticky.

- Všetky elektrické a pneumatické silové a riadiace obvody sú zostavené v súlade s najnovšími platnými medzinárodnými normami.

Antikorózna úprava

- Použitie materiálov, ktoré nepodliehajú korózii, ako nehrdzavejúca oceľ, farebné zliatiny a plastové materiály.

- Diely z uhlíkovej ocele prechádzajú antikoróznou úpravou viacvrstvovým epoxidovým lakovaním.

Kodér dátumu

- Displej: 2,8 "plnofarebný LCD

- Návrh dizajnu Plug'n Play: Technológia tlače Hewlett Packard TIJ 2.5

- Obrázky, ktoré je možné tlačiť: Alfanumerické, logo, dátum / čas, dátum exspirácie

- Linky, ktoré možno vytlačiť: Linky 1,2,3,4. Celková výška línií je obmedzená na 12.7 mm

- Rýchlosť dopravníka: 76 metre za minútu

Ovládací panel (dotykový displej):

Vzdialená pomoc prostredníctvom internetovej služby

Interaktívne rozhranie HMI na PLC OMRON na monitorovanie pokroku výroby na mieste, riadenie výroby & a vzdialenú pomoc.

Systém umožňuje nášmu technikovi byť v prípade problémov priamo v kontakte s našimi zákazníkmi.

Obojsmerná komunikácia medzi strojom a vzdialeným systémom umožňuje v reálnom čase zistiť, či operátor pracuje správne na dotykovej obrazovke, a dá sa pomocou neho ovládať stroj z našej strany kvôli zásahu v reálnom čase (ak je to potrebné, pre dopyt zákazníka).

Voliteľné príslušenstvo:

I. Tunelový pasterizátor (2000 fliaš za hodinu)

Plniacu linku odporúčame objednať s tunelovým pasterizátorom s hlavným cieľom pasterizovať produkt vo fľašiach na požadovanú teplotu, ktorá by mala zabezpečiť správnu mikrobiologickú stabilitu vyrábaného nápoja (proces tepelného spracovania).

Popis konštrukcie:

Konštrukcia stroja je kompletne vyrobená z nerezovej ocele AISI 304. To znamená, že neobsahuje žiadne diely z liatiny, železa alebo uhlíkovej ocele. Výsledkom tejto dôležitej skutočnosti je konštrukcia, ktorá umožňuje dlhú životnosť stroja a zodpovedá štandardom v potravinárskom priemysle. Stroj je navrhnutý ako monolit.

ROZMERY

- Hrubá šírka: 2.200 mm

- Dĺžka: 7.000 mm

- Výška: do 2.300 mm

- Plocha úpravy: 7 m2

** Fotografia je symbolická (skutočný pasterizátor môže mať iný dizajn)

Dôležitým konštrukčným prvkom je aj plne sanitárne prevedenie. Konštrukcia je kompletne zváraná. To znamená, že prakticky všetky časti prichádzajúce do styku s striekajúcou vodou sú vodotesné (neexistuje bod, ktorý by bol iba bodovo zvarený). Taktiež z vonkajších plôch je väčšina zvarov priebežne zvarená, čo poskytuje nižšiu možnosť zaťaženia nečistotami.

Konštrukcia je navrhnutá (najmä zvnútra, ale aj zvonku) tak, že pokiaľ je to možné, sú všetky plochy naklonené, takže nie je možné, že by sa tam zadržiavala voda a mohli by sa množiť mikroorganizmy. Týmto spôsobom zabezpečíme, že vnútorný priestor stroja zostane dlhšie neporušený a bude stále bez nepriaznivého vplyvu zápachu, plesní atď. To zaisťuje, že po vonkajšom čistení stroja všetky prípadné zvyšky vody kvapkajú na podlahu.

Ďalším dôležitým konštrukčným prvkom sú minimalizované vodné nádrže pod každou zónou, čo umožňuje, aby bolo v pasterizátore vždy minimálne množstvo vody. V dôsledku toho odtečie minimálne množstvo vody vždy, keď je potrebné vymeniť vodu vo vnútri pasterizátora.

V konkrétnom prípade sa pre projektovú úlohu počíta s jednopodlažným pasterizátorom. Konštrukcia pasterizátora je navrhnutá tak, že je k dispozícii viacero horných a bočných prielezov pre ľahký prístup dnu za účelom dohľadu a údržby.

Horná časť pasterizátora je pokrytá odnímateľnými krytmi z dôvodu kontroly a údržby.

** Fotografia je symbolická (skutočný pasterizátor môže mať iný dizajn)

Každý bazén má vlastné dvierka na čistenie tunela a jeden centrálny vývod vody. Všetky bazény sú vybavené dvojitými mechanickými filtračnými sitami, aby sa častice nečistôt vo vode nedostali k tryskám a nezablokovali ich.

Na vstupe a výstupe pasterizátora sú inštalované revízne dvierka vyrobené z nehrdzavejúcej ocele.

Dopravný systém pasterizátora:

Tunelový pastér je vybavený 1 nezávislým hlavným transportným pásom. Šírka transportného pásu je cca 1180 mm.

Súčasťou pastéra je aj podávací a vynášací dopravník (cca 1.500 mm od prívodu alebo výtlaku pastéra), s elektromotorickým pohonom spolu s frekvenčným regulátorom.

Hlavný pás beží na podporných vodidlách (opotrebovacie pruhy). Konštrukcia je naznačená na fotke nižšie – paralelne s modulom majú ďalšie rôzne moduly posunuté opotrebované pruhy (pri pohľade z pohľadu „susedných“ modulov), aby sa zabránilo pádu fliaš. Vďaka tomu je zaistená primeraná platforma a že fľaše v každej polohe stoja stabilne a nie je možné, aby spadli do pasterizátora.

Systém čerpadiel a trysiek:

Tunelový pastér je vybavený vhodným počtom bazénov (10) a odstredivými čerpadlami, ktoré dopravujú vodu do trysiek. Čerpadlá (časti prichádzajúce do styku s vodou sú z nerezovej ocele) sú v bazénoch chránené pred suchou prácou hladinovými sondami.

Hlavné čerpadlá sú navrhnuté tak, aby zabezpečili prietok cca. 6,5 m3/h. Podporné čerpadlá môžu mať odlišný prietok v závislosti od účelu.

Postrek procesnou vodou vo vnútri pasterizátora je predtvarovaný cez register trysiek, ktorý je umiestnený na hornej strane stroja. Trysky vytvárajú jemnú vodnú hmlu, ktorá zabezpečuje dostatočný prenos tepelnej energie. Trysky sú z plastu.

Použitý typ trysiek je veľmi jednoduchý na údržbu vďaka jednoduchému systému uchytenia na rozvody.

Trysky sú bočne (tangenciálne) namontované na každej striekacej lište. Tým sa znižuje možnosť zablokovania.

Štandardná vzdialenosť od registrov trysiek a hlavného pásu je 400 mm.

Prístrojové vybavenie, riadenie a automatizácia:

Tunelový pastér je vybavený viacerými bezpečnostnými prvkami ako aj kvalitným a aktuálnym softvérom, ktorý umožňuje jednoduché ovládanie všetkých funkcií pasterizátora.

Ponúkaný stroj má nainštalované nasledovné meracie a regulačné zariadenia:

- Automatická korekcia hladiny vody (vodné nádrže majú nainštalované hladinové sondy a v prípade príliš nízkej hladiny vody sa voda dávkuje automaticky)

- Automatická regulácia teploty (systém je vybavený regulačným systémom na vstupe pary / horúcej vody, ktorý zásobuje pasterizátor parou / horúcou vodou podľa aktuálnych potrieb)

- Automatické riadenie preťaženia plechovky na hlavnom páse (indukčný snímač inštalovaný na vonkajších dopravníkoch vypne podávací dopravník v prípade príliš veľkého tlaku)

- Ovládanie a správa tunelového pasterizátora sa vykonáva pomocou PLC počítača a dotykového panela. Elektrorozvádzač je dodávaný v nerezovom prevedení a má stupeň krytia IP 65.

Ovládací panel je inštalovaný na hlavnej elektrickej skrini a je založený na priemyselnom výpočtovom systéme Siemens.

Pasterizátor je vybavený vlastným vyvinutým softvérom. Softvér je navrhnutý tak, aby umožňoval automatické riadenie a prehľad o celom procese pasterizácie. Parametre procesu sú vizualizované a zobrazené na užívateľsky príjemnom rozhraní. Softvér tiež zaznamenáva a vizualizuje všetky procesné alarmy.

Softvér je chránený heslom pre rôzne úrovne (administrátor, operátor, údržba).

Štandardnou súčasťou nášho softvéru je aj tzv. „vyvárací“ program, umožňujúci periodickú kompletnú sanitáciu strojov. Tento program umožňuje tepelnú sterilizáciu celého systému. Podrobnosti o teplotách a trvaní je potrebné dohodnúť so zákazníkom.

Počas spúšťania sa počíta s uvedením dvoch receptúr do prevádzky. Akékoľvek ďalšie recepty sú spoplatnené.

Použité materiály, kvalita a normy komponentov:

- Tunelová konštrukcia a stavebné rúry sú vyrobené z materiálu AISI 304.

- Tesnenia potrubia sú z materiálu EPDM

- Vodiaci profil je polyetylénový UHMWPE umiestnený na nerezových vodidlách.

- Všetky tesnenia (ktoré nie sú definované inak) sú z materiálu EPDM na parnom grafite.

Použité komponenty:

- Čerpadlá: LOWARA

- Elektro komponenty: SCHNEIDER ELECTRICS

- Počítač PLC: SIEMENS

- Dotykový ovládací panel: SIEMENS

- Meracie a regulačné zariadenie: E&H

- Káblové žľaby z nerezovej ocele tvaru G a U, sieťka bez vrchného krytu

- Všetka nehrdzavejúca oceľ je zakúpená v Európe s certifikátmi podľa EN 10204

POZNÁMKA:

Pridávanie akýchkoľvek chemikálií do vody tunelového pasterizátora musí zodpovedať odolnosti týchto materiálov a musí byť zaručené miestnym distribútorom chemikálií!

Dynamické aktívne PU ovládanie

Dynamická kontrola PU (počet pasterizačných jednotiek) umožňuje, aby v žiadnom prípade nedošlo k nadmernej pasterizácii produktu. Platformou systému je virtuálna odchýlka pasterizátora do viacerých radov, čo nám umožňuje vždy sledovať, v akej pozícii sú roboty v pasterizéri. V prípade zastavenia systém zareaguje tak, že sa zastaví hlavný pás vo vnútri pasterizátora a spustí sa chladenie fliaš v prehrievacej a zádržnej zóne s úmyslom znížiť teplotu produktu pod hraničný bod PU (pre pivo sa počíta na 70°C). Náš softvér monitoruje dobu odstávky po celú dobu a na základe širokého rozsahu koeficientov prestupu tepla vieme presne, koľko času potrebujeme na ochladenie, aby sa produkt ochladil pod hraničnú teplotu PU a po ukončení odstávky, presne vieme, koľko času potrebujeme na obnovenie teplotného režimu, ktorý fungoval pred zastavením a na opätovné spustenie hlavného pásu.

Dôležité je, že dynamické aktívne riadenie PU tu nekončí. Pri každej odstávke je normálne, že produkt dostane viac PU, ako je plánované vo vyvážených podmienkach. To znamená, že pre ďalšiu procesnú teplotu sa hodnoty SET ďalších teplotných zón znížia, aby sa dosiahla definovaná PU (v rámci dohodnutých tolerancií). Stáva sa to aj v prípade viacnásobných odstávok po sebe nasledujúcich a v žiadnom prípade nemôže produkt vyjsť prepasterizovaný (samozrejme nie je možná ani nedostatočná pasterizácia).

Pomocou technológie dynamickej aktívnej PU kontroly vieme zabezpečiť dokonalý proces pasterizácie s minimálnym dopadom na organoleptické vlastnosti produktu.

Štandardný proces:

• Automatické riadenie a regulácia PU je založená na precíznom softvéri, ktorý vypočítava (a sleduje presnú polohu fliaš vo vnútri pasterizátora) aktuálne množstvo prijatých pasterizačných jednotiek.

• V prípade odstávky na linke pasterizátor spustí chladenie v požadovaných zónach (zóna prehriatia a zdržania) s cieľom znížiť teplotu produktu pod nastavenú hodnotu PU. Toto sa získava, aby sa zabránilo predávkovaniu PU.

• Po zrušení odstávky na linke softvér opäť prepočíta potrebnú teplotu postrekovacej vody, aby sa dosiahol režim pred odstavením.

• Potrebný teplotný režim je projektovaný na základe prijatých vzoriek, naplnených individuálnym nápojovým produktom. V našom laboratórnom pasterizéri budú všetky kontroly vykonané pred začatím výroby vhodného systému.

Registrátor E&H

Registrátor E&H RSG série RSH ponúka bezpapierové zaznamenávanie, vizualizáciu a monitorovanie všetkých rozhodujúcich procesných hodnôt súčasne.

Predpokladá sa, že modul je namontovaný na elektroskrini pasterizátora. Všetky dáta, ktoré sú zaznamenané, sú archivované na SD karte a môžu byť ďalej použité.

Ecograph ponúka možnosť ethernetového pripojenia k lokálnemu počítaču, čo umožňuje prenos zaznamenaných údajov pre účely sledovania parametrov obmedzovania v reálnom čase.

Lokálny počítač a ethernetové pripojenie nie je súčasťou dodávky a ich zabezpečenie je povinnosťou odberateľa.

Dávkovanie chemikálií

Aby sa čo najdlhšie uchovala technologická voda, ktorá je uložená vo vnútri tunela a zároveň sa znížila možnosť korózie, ponúkame možnosť predinštalovaného systému dávkovania chemikálií – biocídnych antikoróznych chemických roztokov &.

Dávkovanie dvoch chemikálií sa vykonáva pomocou dvoch samostatných čerpadiel a uskutočňuje sa priamo v rade s podporou prietokomeru. Presné množstvo chemikálií dávkovaných do vody je možné nastaviť na čerpadlách, pričom dávkovanie potom prebieha automaticky. Spolu s čerpadlami je dodávaný aj plávajúci hladinový spínač (ak hladina chemikálií v nádobách klesne, stroj signalizuje alarm).

Systém je určený na dávkovanie biocídneho roztoku 80 ppm a antikorózneho roztoku 25 ppm. Ak sú potrebné rôzne koncentrácie chemikálií, malo by sa to dohodnúť na začiatku projektu.

Poznámka: ak sa zákazník rozhodne pre inštaláciu vlastného hardvéru na dávkovanie chemikálií, je potrebné riadiť sa pokynmi výrobcu ohľadom druhu chemikálií a ich koncentrácií. V opačnom prípade môže dôjsť k poškodeniu prvkov stroja.

UPS

UPS

UPS poskytuje núdzové napájanie stroja, keď vstupný zdroj napájania alebo sieťové napájanie zlyhá alebo je prerušené. Zabezpečuje, že CPU a HMI zostanú napájané, takže sa nestratia všetky dôležité parametre. To je výhodné najmä v prípade pasterizérov s aktívnou kontrolou PU, kde je možné výrobu reštartovať oveľa presnejšie s presnými hodnotami PU.

Armatúra na odvod kondenzátu

V základnej výbave je stroj dodávaný s ručným uzatváracím ventilom, parným čističom a tlakomerom na parnom potrubí. Ako voliteľný upgrade vám ponúkame prídavnú armatúru na potrubí kondenzátu, ktorá ponúka jednoduché a jednoduché pripojenie v jednom bode a zároveň ponúka praktickú údržbu.

Rozsah dodávky zahŕňa:

- Guľový plavákový odvádzač pary (1 ks)

- Termostatický odvádzač kondenzátu (1 ks)

- Spätný ventil (2 ks)

- Ručné guľové ventily (4 ks)

- Dodatočný potrubný materiál

Zariadenie na zníženie tlaku pary

Ak je tlak pary na mieste vyšší ako 3,0 barg, je potrebné zariadenie na zníženie tlaku pary. V rámci dodávky Vám ponúkame:

• Parný redukčný ventil (1 ks)

• Poistný ventil (1 ks)

• Dodatočný materiál potrubia.

II. Stroj na uzatváranie kartónov s PVC páskou

Poloautomatický ručný nastavovač kartónových krabíc podľa rôznych veľkostí kartónových krabíc, ktorý aplikuje dva pásiky samolepiacej pásky „U“ na strednú čiaru hornej a dolnej krabice.

Nastavenie a používanie SK1 sú intuitívne, jednoduché a rýchle.

Stroj je vyrobený v súlade so skutočne platnými bezpečnostnými predpismi CE.

Držiak kotúča na 2000 metrov.

Kompresné valčeky klapiek (voliteľné).

Nastaviteľné bočné vodidlá kartónových krabíc.

Uzamknuté núdzové tlačidlo zastavenia.

Priemerný výkon: 700/900 kartónových krabíc za hodinu.

| Rozmery krabice na použitie so strojom | minimum | maximum |

| dĺžka | 150 mm | 150 mm |

| šírka | 140 mm | 500 mm |

| výška | 110 mm | 500 mm |

III. Poloautomatický ovíjač paliet

Poloautomatická stretch zavinovačka

- Priemer otočného taniera 1650 mm

- Nosnosť 200 kg max

- Senzorová fotobunka s vysokou paletou

- Mechanická brzda

- Rampa na vykladanie paliet

IV. Systém CIP

Poloautomatický CIP systém s dvoma nádržami na chemikálie

Zariadenie CIP pozostáva z:

1. tank:

Nerezová oceľ AISI 304 L, objem 150 l, nerezová špirála na elektrický ohrev, nerezové nosné nožičky na teplú vodu + čistiaci prostriedok.

2. tank:

Nerezová oceľ AISI 304 L, objem 150 l, nerezové podporné nožičky pre studenú oplachovú vodu.

Sada ručných klapiek – nerezová, sanitárneho typu.

Odstredivé čerpadlo na čistenie, nehrdzavejúca oceľ, kapacita

Nerezový rám s nastaviteľnými nosnými nožičkami, na ktoré sa montujú a pripájajú vyššie uvedené zariadenia.

Cenník :

ZÁKLADNÁ KONFIGURÁCIA

|

|

| POPIS |

CENA V EURO |

| ZÁKLADNÉ VYBAVENIE: | |

| Hlavný monoblok : Stroj na oplachovanie / plnenie / uzatváranie fliaš - Model ISO DPS C 16/16/1, vrátane dielov na jeden formát fliaš 330 ml + diely na jeden formát korunkových uzáverov Ø26 mm | Na požiadanie |

| Dvojitý predevakuačný systém & CO² splachovanie | Na požiadanie |

| CO² vstrekovacie zariadenie pred uzáverom | Na požiadanie |

| Ručné umývanie zóny výbuchu fľaše | Na požiadanie |

| Falošné fľaše / poháre pre proces CIP - na čistenie plniacich ventilov fliaš | Na požiadanie |

| Vstupné/výstupné fotobunky pre snímanie prítomnosti fľaše | Na požiadanie |

| Zdvihák uzáverov – dávkovacia jednotka | Na požiadanie |

| Lineárny samolepiaci štítkovač na nalepenie obalových etikiet na fľaše | Na požiadanie |

| Fotobunka a alarm pre koniec kotúča etikety | Na požiadanie |

| Svetelná signalizácia pre prácu v spojení s alarmom | Na požiadanie |

| Atramentový dátumový kódovač integrovaný do štítkovača | Na požiadanie |

| Systém odtrhnutia podkladového papiera | Na požiadanie |

| Celková EXW cena základnej konfigurácie | Na požiadanie |

| VOLITEĽNÁ VÝBAVA: | |

| Tunelový pasterizátor 2000 fliaš za hodinu | Na požiadanie |

| Sušiaci tunel | Na požiadanie |

| Ventilátor na sušenie vrchnej časti fliaš | Na požiadanie |

| Dúchadlo na sušenie dna fliaš | Na požiadanie |

| Rotácia fliaš počas fázy sušenia pomocou dvojitej reťaze pri rôznych rýchlostiach | Na požiadanie |

| Stroj na uzatváranie kartónov s PVC páskou | Na požiadanie |

| 2000 mm kartónové voľnobežné valčeky pre kartónové balenie | Na požiadanie |

| Voľnobežné výsuvné valce pre akumuláciu konečného balenia od 1500 mm do 4500 mm | Na požiadanie |

| Poloautomatický ovinovač paliet | Na požiadanie |

| Systém CIP | Na požiadanie |

| Dopravný systém | Na požiadanie |

| Odkvapkávacie misky | Na požiadanie |

| Obojsmerný akumulačný stôl plechoviek 2000 x 1055 mm (bez automatizácie) za tunelovým pasterizačným tunelom | Na požiadanie |

| Automatizácia obojsmerného stola s ovládacím panelom & senzory pre automatické nakladanie/vykladanie fliaš | Na požiadanie |

| Celková cena EXW odporúčanej konfigurácie | Na požiadanie |

| MOŽNOSTI HLAVNÉHO MONOBLOKU (OPLACHOVACIA JEDNOTKA, PLNIACA JEDNOTKA, CAPPING JEDNOTKA) | |

| POPIS | CENA V EURO |

| Systém recyklácie preplachovača s vyrovnávacou nádržou, filtrom a čerpadlom | Na požiadanie |

| Diely na manipuláciu s korunkovými uzávermi Ø29 mm | Na požiadanie |

| MOŽNOSTI TUNELOVÉHO PASTERIZÁTORA | |

| POPIS | CENA V EURO |

| Dynamické PU ovládanie | Na požiadanie |

| Registrátor E&H | Na požiadanie |

| UPS | Na požiadanie |

| Dávkovanie chemikálií | Na požiadanie |

| Armatúra na odvod kondenzátu | Na požiadanie |

| Zníženie tlaku pary | Na požiadanie |

| Diaľková údržba | Na požiadanie |

Voliteľné služby:

I. Inštalačné práce na mieste …. Na požiadanie

Cena platí pre všetky krajiny Európskej únie. V cene je sedemdňová práca (+ dva dni cestovania) dvoch odborníkov na mieste – montáž a spustenie zariadenia.

Cena nezahŕňa: náklady na dopravu a ubytovanie pracovníkov. Vypočíta sa individuálne.

II. Inštalačné práce zabezpečené zákazníkom (s našou vzdialenou asistenciou) …. Na požiadanie

Chcete ušetriť peniaze? Ste technicky zruční a nebojíte sa výziev? Nepovoľujú hygienické obmedzujúce predpisy vašej krajiny návštevu špecializovaného technika z cudziny? Nebojte sa využiť službu vzdialenej pomoci.

Aká je inštalácia plniacej linky našim zákazníkom pomocou našej vzdialenej pomoci?

1.) Zákazník umiestni všetky stroje a pripojí ich k napájaniu podľa nášho kontrolného zoznamu.

2.) Po odoslaní fotografií ukončenia predbežnej fázy pokračujeme spustením a uvedením do prevádzky.

3.) Najskôr pripojíme PLC stroja cez internet k našej servisnej konzole v našej továrni - nášmu servisnému manažérovi to umožní prezerať a ovládať váš PLC na vzdialenej obrazovke, akoby bol osobne pred strojom.

4.) Potom zorganizujeme konferenčný hovor spoločnosti Microsoft Teams, pričom jeden váš pracovník drží fotoaparát a ďalší pracujú podľa pokynov nášho technika.

5.) Už po 3 - 5 dňoch nastavovania a konfigurácie opustia vaše plné linky prvé plné sklenené fľaše.

Model DPS 16-16-1

Model DPS 16-16-1 Preplachovacia jednotka

Preplachovacia jednotka

UPS

UPS

Recenzia

Zatiaľ, ešte tu nie je žiadne hodnotenie.