Opis

Automatyczna maszyna do napełniania i zamykania puszek izobarycznych 6-1 (napełnianie przeciwciśnieniowe, zamykanie na zamykarce do puszek). Cena dotyczy maszyny z podstawową konfiguracją bez dodatkowego wyposażenia.

- W pełni automatyczne izobaryczne napełnianie puszek – 6 zaworów elektronicznych

- W pełni automatyczne zamykanie puszek – 1 zamykacz do puszek

Szybkość napełniania dla puszek 0.50L przy samym napełnieniu i odgazowaniu … 744 puszek na godzinę.

Szybkość napełniania dla puszek 0.50 l z podwójną wstępną ewakuacją tlenu… 594 puszek na godzinę.

Szybkość napełniania dla puszek 0.33L przy samym napełnieniu i odgazowaniu … 840 puszek na godzinę.

Szybkość napełniania dla puszek 0.33 l z podwójną wstępną ewakuacją tlenu… 648 puszek na godzinę.

Rzeczywista prędkość napełniania zależy od operatora, rodzaju napoju, temperatury, pienienia i ciśnienia napoju.

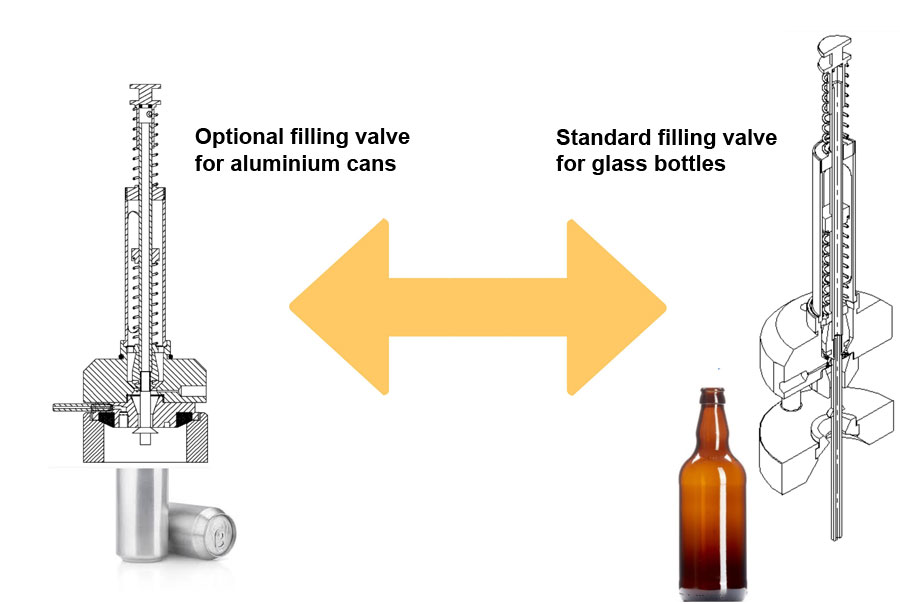

Specjalne wyposażenie opcjonalne umożliwia napełnianie napojów szklanymi butelkami.

Parametry techniczne

| Maksymalna pojemność operacyjna: puszki 330 ml | do 840 puszek na godzinę tylko przy napełnianiu i odgazowaniu, do 648 puszek na godzinę z podwójnym wstępnym opróżnieniem tlenu (w zależności od operatora, produktu, temperatury, pienności, ciśnienia) |

| Maksymalna pojemność operacyjna: puszki 500 ml | do 744 puszek na godzinę tylko przy napełnianiu i odgazowaniu, do 594 puszek na godzinę z podwójnym wstępnym opróżnieniem tlenu (w zależności od operatora, produktu, temperatury, pienności, ciśnienia) |

| Maksymalna pojemność operacyjna: puszki 750 ml | do 648 puszek na godzinę tylko przy napełnianiu i odgazowaniu, do 540 puszek na godzinę z podwójnym wstępnym opróżnieniem tlenu (w zależności od operatora, produktu, temperatury, pienności, ciśnienia) |

| Liczba: zaworów napełniających/głowic zamykających | 6/1 |

| Wysokość stołu roboczego | 1150mm +/- 50mm |

| Min. puszka rozmiar: średnica/wysokość | 55mm / 110mm |

| Maks. rozmiar puszek: średnica / wysokość | 70mm / 180mm |

| Podłączenie zasilania | 380-420V 50/60 Hz trzy fazy |

| Zużycie energii elektrycznej | 3.0 kW / h 7 Amp |

| Maksymalne ciśnienie w zbiorniku napełniania | 5 bar/72 psi (testowane na 9 bar/130 psi) |

| Zużycie sprężonego powietrza | 120 l / min 7 barów |

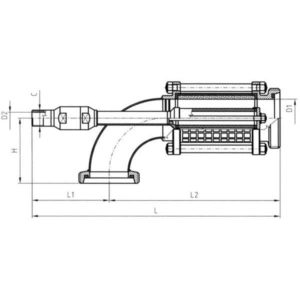

| Przyłącze rurowe produktu napojowego | DIN 32676 TRICLAMP D = 51mm (inne typy na zamówienie) |

| Połączenie CO2 / N2 | John Guest 8mm lub Female G 3/8 ” |

| Połączenie sprężonego powietrza | John Guest 8mm lub Female G 3/8 ” |

| Sterylne przyłącze wody | Żeńskie G 1/2 ”/ 3.5 bar |

| Maksymalna temperatura czyszczenia | 60 ° C / 140 ° F (na życzenie 85 ° C / 185 ° F) |

| Materiał zbiornika do napełniania | AISI 304 (zawory napełniające AISI 316) |

| Produkty do napojów | Piwo, woda gazowana, wino musujące, gazowane napoje bezalkoholowe |

| Typ puszek | Wszystkie popularne typy zdefiniowane przez klienta |

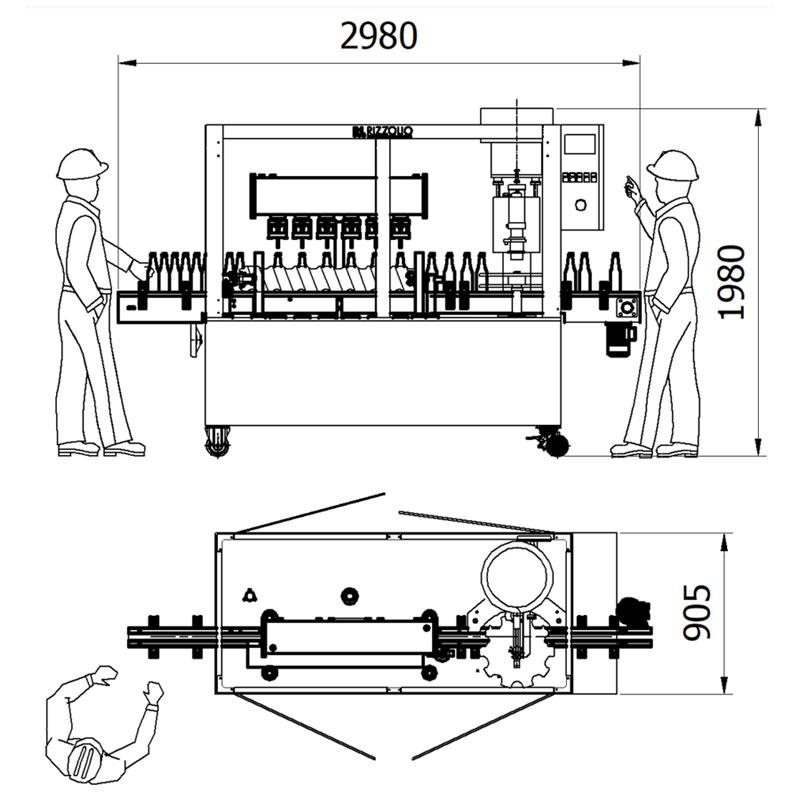

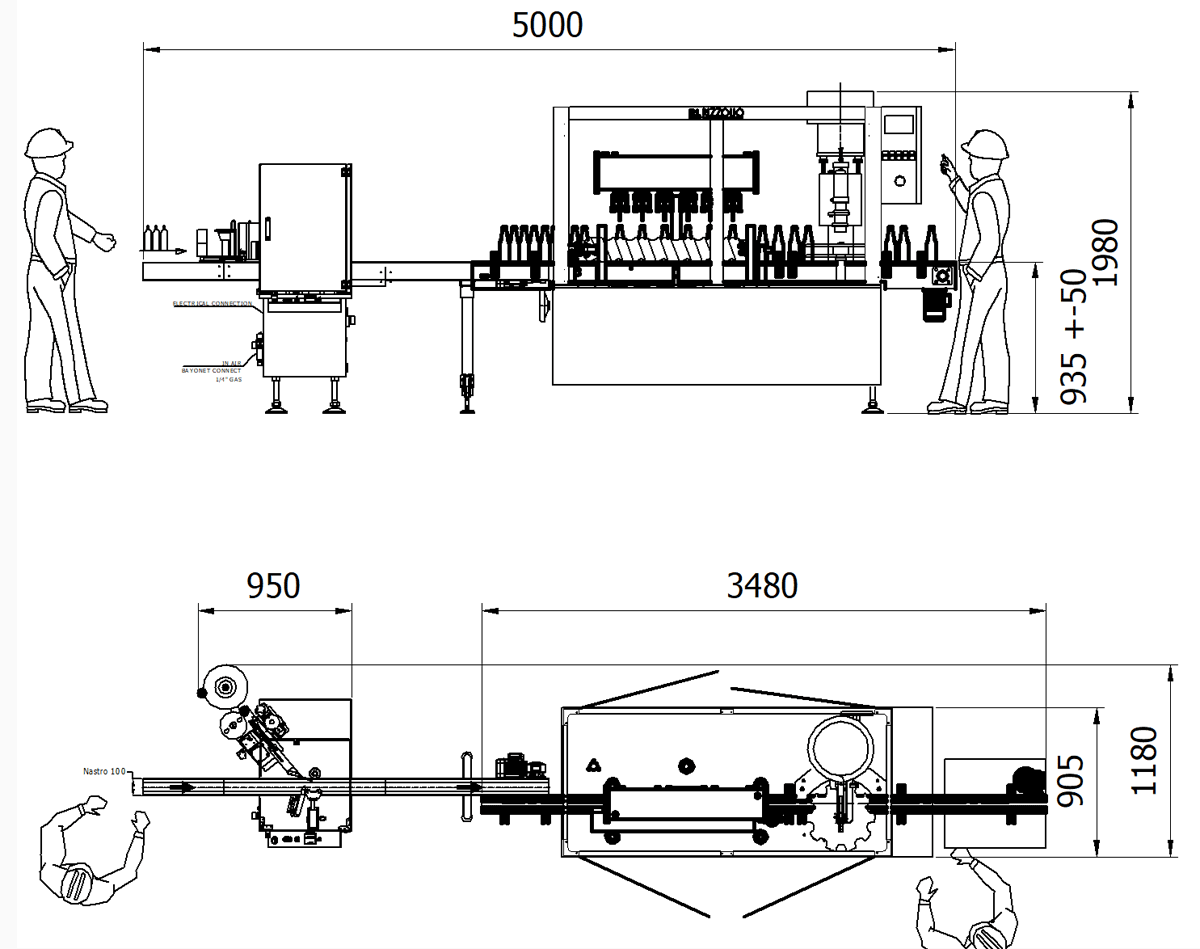

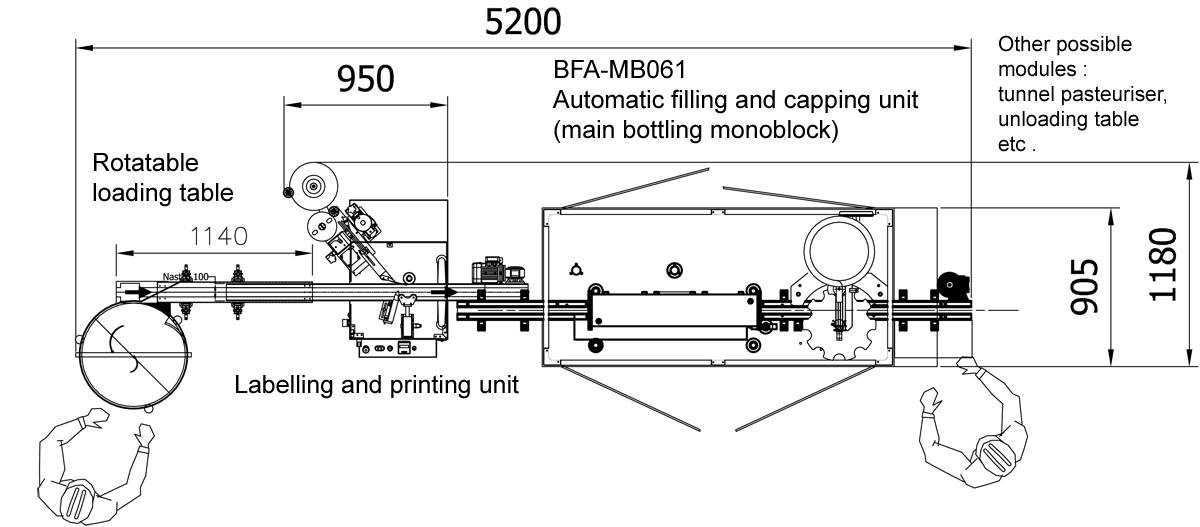

| Wymiary | Szer. X głęb. X wys.: 2980 x 905 x 1980 mm |

| Waga netto | 950 kg |

Opis:

Maszyna wykonana jest ze stali nierdzewnej oraz tworzyw sztucznych o różnej grubości, dopuszczonych do kontaktu z żywnością.

Konstrukcja jest na czterech blokowanych kółkach dla łatwego transportu maszyny.

Ta dwublokowa maszyna została zaprojektowana, aby pomóc w napełnianiu napojów gazowanych lub niegazowanych w puszkach aluminiowych lub ze stali nierdzewnej. Dwie jednostki w jednym kompaktowym bloku ze stalową podstawą na kółkach. Napełnianie puszek + zamykanie puszek.

Specjalne wyposażenie opcjonalne do napełniania napojów szklanymi butelkami:

I sekcja: napełnianie puszek

Najpierw jedno lub dwukrotne opróżnianie wstępne tlenu z pustych puszek za pomocą zewnętrznej pompy wysokopróżniowej.

Przedmuch CO2 szybko wydmuchuje tlen z puszek. Proces napełniania rozpoczyna się automatycznie poprzez stopniowe równoważenie ciśnienia od zbiornika do puszek.

Druga wstępna ewakuacja tlenu poprzedzona jest wtryskiem CO2 w celu przemieszczenia reszty tlenu do górnej części puszki.

System ten gwarantuje doskonały wynik pod względem zawartości rozpuszczonego tlenu w napoju: <50ppb

Pod koniec procesu wstępnego napełniania następuje wyrównanie ciśnienia między puszką a zbiornikiem izobarycznym.

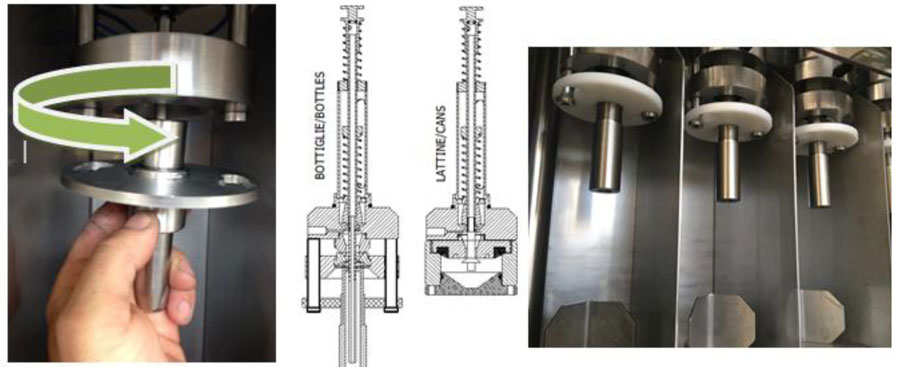

Rodzaj zamontowanego deflektora warunkuje prawidłowy przepływ produktu po wewnętrznej powierzchni puszek.

Ostateczny poziom produktu wewnątrz puszek jest określany przez wymienne urządzenia w zależności od pojemności puszki i wymaganego poziomu napełnienia.

W ostatniej fazie puszki zostaną rozhermetyzowane, kontrolowane przez zegar otwierania i zamykania w celu delikatnego uwolnienia ciśnienia w puszkach z wytworzeniem piany w gardzieli puszki.

Wytworzenie piany zapewnia, że tlen nie przedostanie się do puszek przed ich zamknięciem.

Zmieniając czasy rozprężania, operator może ustawić mniej lub więcej piany przed zamknięciem puszek.

- Sześć stanowisk do napełniania

- Izobaryczne napełnianie napoju gazowanego do sześciu puszek jednocześnie (w standardzie)

- Nalewanie napojów do puszek aluminiowych (w standardzie)

- Nalewanie napojów do szklanych butelek (tylko z wyposażeniem opcjonalnym)

- Proces napełniania odbywa się automatycznie, operator musi jedynie umieścić wszystkie puszki na taśmie wejściowej i usunąć je na koniec procesu z taśmociągu wyjściowego.

- Wstępna ewakuacja (tylko z wyposażeniem opcjonalnym): Najpierw pojedyncza lub podwójna wstępna ewakuacja tlenu jest przeprowadzana wewnątrz pustych puszek za pomocą zewnętrznej pompy próżniowej

- Druga wstępna ewakuacja tlenu poprzedzona jest wtryskiem CO2 w celu podniesienia reszty tlenu do górnej części puszki.

- System ten gwarantuje doskonały wynik pod względem rozpuszczonego tlenu – w napojach w puszkach osiąga się mniej niż 28 ppb.

- Pod koniec procesu napełniania puszki następuje wyrównanie ciśnienia między puszką a zbiornikiem izobarycznym, a napój przepływa do poziomu urządzeń poziomujących.

- Rodzaj zainstalowanego deflektora określa prawidłowy przepływ podczas pomiaru poziomu przez ścianki puszki.

- Poziom produktu wewnątrz puszek jest określany przez wymienne urządzenia w zależności od objętości puszki i wymaganej wysokości poziomu.

- W ostatniej fazie puszki są rozprężane, kontrolowane przez zegar otwierania i zamykania w celu delikatnego uwolnienia ciśnienia i uniknięcia nadmiernego pienienia.

- Kontrolowane tworzenie piany pozwala uniknąć przedostawania się tlenu do puszek przed ich zamknięciem.

- Modyfikując czasy dekompresji, operator może ustawić mniej lub więcej piany.

Napełnianie puszek

II sekcja : zamykanie puszek (na zgrzewarce do puszek)

Zadaniem automatu zamykającego jest zamykanie puszek stalowymi wieczkami.

System zamykania nadaje się tylko do puszek o standardowej średnicy.

Jednostka zamykająca wykonana jest z hartowanej stali i nie traci z upływem czasu swojej wytrzymałości.

Jednostka zamykająca posiada również podajnik na nasadki. Wykonany jest ze stali nierdzewnej INOX 304. Zakrętki są orientowane automatycznie przed zamknięciem puszki.

Jednostka zamykająca chwyta nasadkę z podajnika i wkłada ją do głowicy zamykającej.

- Pojedyncza automatyczna głowica zakręcająca z sorterem zakrętek & z automatycznym podawaniem zakrętek do głowicy zamykającej

- Zamykanie puszek stalowymi nakrętkami

Cykl pracy:

- Ręczny załadunek puszek na taśmę wejściową – wejściową taśmę konwekcyjną można podłączyć do taśmociągu wyjściowego innej maszyny (np. płuczki do puszek, etykieciarki do puszek itp.)

- Automatyczne przesuwanie puszek do pozycji napełniania.

- Puszki są podnoszone pneumatycznie pod zawór napełniający.

- System próżniowy wysysa powietrze z puszki.

- Maszyna napełnia puszki dwutlenkiem węgla z zewnętrznej butli ciśnieniowej CO2 (nie ze zbiornika do napełniania).

- System próżniowy wysysa powietrze z puszek.

- Maszyna napełnia puszki dwutlenkiem węgla z zewnętrznej butli ciśnieniowej CO2 (nie ze zbiornika do napełniania)

- System próżniowy wysysa powietrze z puszek.

- Maszyna osiąga stabilność ciśnienia i rozpoczyna napełnianie napoju puszkami.

- Maszyna obniża poziom ciśnienia.

- Puszki są opuszczane z zaworów napełniających.

- Puszki są automatycznie przesuwane do zespołu zamykania puszek

- Puszki są automatycznie zamykane wieczkami za pomocą zgrzewarki do puszek.

- Ręczny rozładunek puszek z taśmociągu wyjściowego – taśmociąg wyjściowy może być połączony z taśmociągiem wejściowym innej maszyny (np. maszyna do płukania zewnętrznego puszek, etykieciarka do puszek itp.)

Maszyna BFA-MB061-CAN składa się z:

| KOD | OPIS | CENA |

|---|---|---|

| Główne wyposażenie |

||

| ISO-A61 | BFA-MB061-CAN Automatyczna maszyna do napełniania i zamykania puszek izobarycznych 6-1-1 (napełnianie przeciwciśnieniowe, zamykanie puszek na zgrzewarce puszek) | Na żądanie |

| Wyposażenie dodatkowe |

||

| I. Wyposażenie dodatkowe wlewu paliwa |

||

| 0973 | Pojedyncze opróżnianie wstępne powietrza z puszek za pomocą zewnętrznej pompy próżniowej | Na żądanie |

| 0974 | Podwójne odprowadzenie powietrza z puszek za pomocą zewnętrznej pompy próżniowej | Na żądanie |

| XXX | Zestaw części ze stali nierdzewnej AISI 316 do czyszczenia w temperaturze do 85 ° C | Na żądanie |

| 0912 | Atrapy puszki z ciągłym przepływem – Specjalny system CIP do procesu czyszczenia wysokiego poziomu i powrotu roztworu chemicznego do urządzenia CIP | Na żądanie |

| 0882 | Zawór zwrotny z przyłączami TriClamp 1 cal | Na żądanie |

| 38750 | Kolektor CIP na chemikalia – rozdzielacz węża (patrz schemat poniżej) | Na żądanie |

| CF080 | Zmiana formatu puszki dla jednostki napełniającej (zestaw wyposażenia dla każdego innego typu puszek) | Na żądanie |

| XXX | Zestaw akcesoriów do napełniania również butelek – nalewak | Na żądanie |

| 0884 | Kompletny zestaw wymiennych uszczelek do wszystkich sześciu zaworów napełniających | Na żądanie |

| 0856 | Dodatkowe dysze napełniające, do różnych typów puszek | Na żądanie |

| 0974 | Zestaw do załadunku produktu AISI 304 - Pneumatyczna pompa membranowa AISI 304 z przyłączami TriClamp 1 cal | Na żądanie |

| 974-B | Zestaw do załadunku produktu AISI 316 - Pneumatyczna pompa membranowa AISI 316 z przyłączami TriClamp 1 cal | Na żądanie |

| XXX | Dodatkowa ręczna śruba dozująca do nalewki do butelek (dla różnych rozmiarów puszek) – cena za jeden rodzaj puszek | Na żądanie |

| 38749 | Automatyczne ustawianie wysokości głowic napełniających (dla różnych rozmiarów butelek) – cena za jeden rodzaj puszek | Na żądanie |

| 0843 | Wąż do napojów można sterylizować gorącą parą (złącza TriClamp) | Na żądanie |

| 316LP | Części konstrukcyjne stykające się z produktem napojowym wykonanym z AISI 316 (niezbędny do cydru) | Na żądanie |

| XXX | 50 litrowy zbiornik buforowy AISI 304 ze wszystkimi połączeniami rur i węży do maszyny do napełniania | Na żądanie |

| 882G | Automatyczny zawór motylkowy na wlocie produktu napoju (TriClamp 1″) | Na żądanie |

| 387F4 | Urządzenie do zgniatania – specjalny system do wtryskiwania napoju o wysokiej temperaturze do wnętrza puszek w celu wywołania erupcji pienienia i wypchnięcia pozostałego powietrza bezpośrednio przed zamknięciem. | Na żądanie |

| 387F5 | Predyspozycje do zakręcania butelek | Na żądanie |

| IV. Moduły rozszerzeń |

||

| Jednostka do etykietowania puszek | Na żądanie | |

| Drukarka termiczna (data, numer partii, data ważności…) | Na żądanie | |

| Stół do załadunku puszek przychodzących (obrotowy) | Na żądanie | |

| 387F5 | Stół do rozładunku puszek wychodzących (nieobrotowy) | Na żądanie |

| 387 lata | Stół do rozładunku puszek wychodzących (obrotowy) – średnica 1000 mm | Na żądanie |

| V. Wyposażenie i usługi opcjonalne - inne |

||

| Dodatek do maszyny wyposażonej w usługę zdalnego wsparcia (za godziny obsługi zdalnej zapłacisz 55 € / godzinę) | Na żądanie | |

| Koszt wysyłki, w tym pakowanie | nie wliczone | |

| 0962 | Napięcie specjalne, w tym części elektroniczne zgodne z UL (rynek amerykański) | Na żądanie |

| Prace instalacyjne wykonywane przez naszego specjalistę - każdego dnia (nie obejmuje hotelu / obiadu / obiadu i kosztów podróży) | Na żądanie | |

| 0868 | Koszty pakowania - skrzynia drewniana z zabezpieczeniem chemicznym do transportu drogą morską | Na żądanie |

| 0890 | Koszty pakowania - skrzynia drewniana (normalna, transport na teren UE) | Na żądanie |

| Koszty pakowania - drewniana skrzynia przy zapakowaniu większej ilości urządzeń | cena na żądanie | |

| Dostawa Ubezpieczenie & (tylko Europa) | cena na żądanie | |

| RAZEM - (dla Europy) | cena na żądanie |

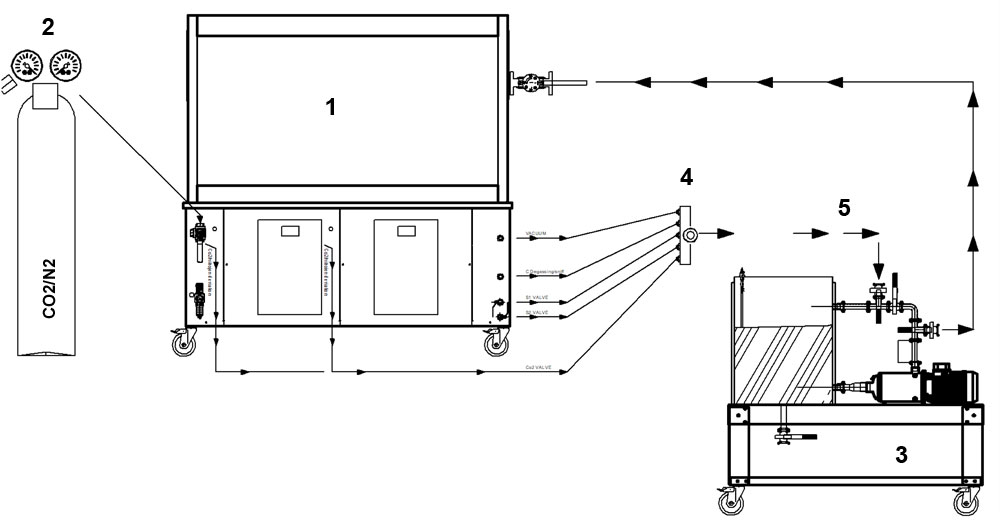

I. Konfiguracja CIP - czyszczenie i odkażanie kompaktowej maszyny do butelkowania

Opis:

- Kompaktowa maszyna do napełniania puszek

- Butelka z ciśnieniowym dwutlenkiem węgla i zaworem redukcyjnym

- Stacja CIP - zalecamy skorzystanie z maszyny CIP-52 or CIP-53

- Kolektor CIP na chemikalia (patrz tabela wyposażenia opcjonalnego)

- Węże do połączenia między stacją CIP a kompaktową maszyną do napełniania puszek

II. Atrapy puszek – przygotowanie do procesu CIP (w ruchu)

III. Atrapy puszki – zestaw do wysokociśnieniowej pracy CIP (w ruchu)

Połączenia:

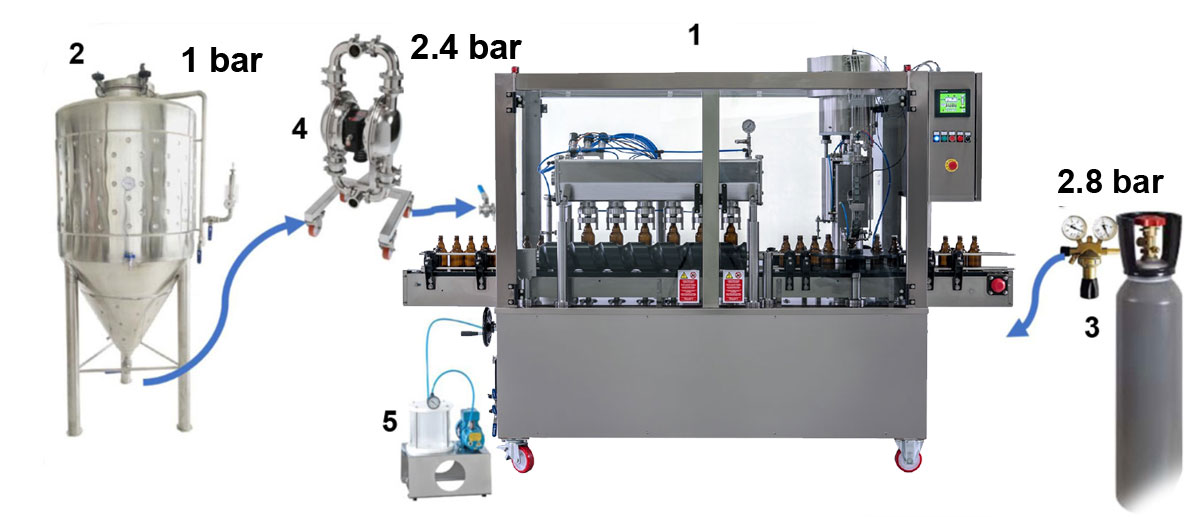

I. Napełnianie napojów gazowanych ze zbiornika ciśnieniowego

Opis:

- Maszyna do napełniania puszek BFA-MB

- Zbiornik ciśnieniowy z napojem gazowanym

- Puszka ciśnieniowa z dwutlenkiem węgla i zaworem redukcyjnym

- Zawór zwrotny

- Pompa próżniowa

- Niebieskie linie - węże ciśnieniowe

II. Napełnianie napojów niegazowanych ze zbiornika bezciśnieniowego

Opis:

- Maszyna do napełniania puszek BFA-MB

- Zbiornik ciśnieniowy z niegazowanym napojem

- Butla ciśnieniowa z dwutlenkiem węgla i zaworem redukcyjnym

- Pneumatyczna pompa membranowa

- Pompa próżniowa

- Niebieskie linie - węże ciśnieniowe

Automatyczny system sterowania:

Z ekranu dotykowego można łatwo monitorować, kontrolować i regulować wszystkie operacje procesu napełniania i zamykania puszki:

Dostępne tryby i ich ustawienia

I. Tryb płukania puszek:

- Timer wtrysku - edytowalny czas działania automatycznych zaworów

II. Tryb napełniania puszek:

- Standard

- Pojedyncze opróżnianie wstępne z regulowanym zegarem wtrysku CO2

- Podwójne opróżnianie wstępne z regulowanym zegarem podwójnego wtrysku CO2

- Przedmuch CO2 w celu usunięcia tlenu z puszek przed cyklem zamykania

- Istnieje możliwość zmiany czasu ewakuacji wstępnej, czasu wtrysku CO2, czasu odgazowania

III. Tryb zamknięcia puszki:

- Czas zamykania puszki jest regulowany

IV. Tryb CIP:

- Otwarcie wszystkich zaworów do czyszczenia i odkażania maszyny za pomocą stacji CIP

V. Tryb odgazowywania:

- Otwieranie i zamykanie zaworów podczas dekompresji zgodnie z ustawieniem timera w dwóch lub więcej krokach.

VI. Strona schematu:

Na stronie synoptycznej możesz zobaczyć wszystkie etapy procesu napełniania i zamykania puszki na prostym ekranie graficznym.

Opcjonalne moduły rozszerzające:

Jednostka do etykietowania puszek

Etykietowanie puszek samoprzylepnymi etykietami papierowymi

Drukarka termiczna (data, numer partii, data ważności…)

Znakowanie puszek zmiennymi informacjami

Obrotowy stół załadowczy

Ręczne ładowanie puszek na stół obrotowy, który służy jako stos wejściowy dla pustych puszek.

Obrotowy stół wyładowczy

Ręczny rozładunek puszek ze stołu obrotowego, który służy jako stos wyjściowy dla pełnych puszek.

Usługi dodatkowe:

Usługi na miejscu (instalacja / uruchomienie / testy / szkolenie operatorów ) …. Na żądanie

Cena nie obejmuje: kosztów transportu i zakwaterowania pracowników. Will zostanie obliczony indywidualnie.

Zwykle potrzebne są 2 dni podróży i 2-5 dni naszej pracy.

Wideo 1:

Wideo 2:

Ogólne warunki sprzedaży

| Czas dostawy | Zwykle 60-90 dni (do ustalenia przy potwierdzeniu zamówienia) |

| Warunki dostawy | Formuły handlowe ExWork (Artykuł nr 6) |

| Uszczelka | Do ustalenia (artykuł nr 7) |

| Instalacja na miejscu | Nie wliczone w cenę (artykuł nr 8) |

| Testowanie produktów na miejscu | Nie wliczone w cenę (artykuł nr 9) |

| Zasady płatności | Artykuł nr 9 |

| Ważność oferty | 30 dni od daty oferty |

| Język instrukcji obsługi | Instrukcje obsługi są dostępne w języku angielskim. Inne języki na zamówienie, w opcji. |

| Warunki wykluczone | Wszystko to nie jest zapisane w ofercie |

Ważność oferty: 30 dni od daty złożenia oferty

Producent zastrzega sobie prawo do dokonywania zmian w swoich produktach, bez wcześniejszego powiadomienia, w dowolnym czasie, także w przesyłanych ofertach, jeśli zmiany te są konieczne lub przydatne do prawidłowego użytkowania i funkcjonowania maszyn.

Sprzedawca (reprezentujący Producenta) i Kupujący (zwany dalej „Klientem”) zgadzają się, że sprzedaż maszyn i / lub każdego innego produktu (zwanego dalej „Produktem”), wyprodukowanych i / lub odsprzedanych od Producenta, będzie podlegać następującym warunkom :

Artykuł nr 1 (OBSZAR ZASTOSOWANIA)

1.1. Warunki sprzedaży stanowią integralną część każdej oferty, zamówienia i potwierdzenia zamówienia Sprzedającego dla wszystkich produktów objętych zamówieniem.

Artykuł nr 2 (GWARANCJA)

2.1. Producent gwarantuje funkcjonalność dostarczonej maszyny, konstrukcję z materiałów najwyższej jakości oraz zgodność wyrobów z obowiązującymi dyspozycjami.

2.2. Okres gwarancji na części mechaniczne wynosi 12 miesięcy (lub 4000 godzin pracy); ponadto z gwarancji wyłączone są części mechaniczne, które ulegają zwykłemu zużyciu, takie jak: gąbki, łańcuch, szczypce do etykiet, gumowe uszczelki osłon itp.

Okres gwarancji na części elektroniczne i elektryczne wynosi 12 miesięcy (lub 2000 godzin pracy); ponadto z gwarancji wyłączone są części, które mogą ulec uszkodzeniu na skutek: dużych różnic napięcia, złego podłączenia, silnych strumieni wody itp.

2.3. Okres gwarancji zaczyna obowiązywać od dziesiątego dnia od dnia powiadomienia, że towar jest gotowy do dostawy na naszym magazynie (jeśli transport jest zapewniony przez klienta) lub od daty dostawy (jeśli transport zapewnia Sprzedawca)

2.4. Gwarancja wygasa natychmiast, gdy maszyna zostanie uszkodzona w wyniku ingerencji nieautoryzowanych pracowników.

2.5. Oferta nie obejmuje kosztów wysyłki produktów, części zamiennych objętych gwarancją oraz serwisu technicznego.

2.6. Gwarancja zostanie w całości zawieszona automatycznie lub zostanie chwilowo zawieszona, jeśli maszyna nie została jeszcze w pełni opłacona lub wystąpią opóźnienia w płatności.

2.7 W przypadku reklamacji Klient zobowiązany jest zidentyfikować i zdemontować wadliwą część przy pomocy zdalnej pomocy technicznej Sprzedawcy. Następnie odeśle wadliwą część lub do wymiany lub usługi. Lub Klient może wysłać cały produkt (tylko w przypadku, gdy wadliwej części nie można zdemontować lub zidentyfikować).

2.8 Sprzedawca jest zobowiązany do zapewnienia Klientowi odpowiedniej współpracy, tak aby Klient mógł zdiagnozować wadliwą część produktu. Sprzedawca może poprosić Klienta o wykonanie czynności niezbędnych do diagnostyki i demontażu wadliwej części. A Klient zobowiązany jest wykonać wymagane czynności zgodnie z zaleceniami Sprzedawcy.

2.9 Klient odsyła uszkodzoną część do wymiany lub naprawy na własny koszt Sprzedawcy. Sprzedawca przekazuje uszkodzoną część do specjalisty diagnosty, a Sprzedawca ocenia, czy reklamacja jest uzasadniona. W przypadku uznania przez Sprzedawcę reklamacji za uzasadnioną Sprzedawca dokonuje naprawy lub wymiany na własny koszt.

2.10 Jeżeli Sprzedawca nie uzna reklamacji przedmiotu za uzasadnioną, przesyła Klientowi na piśmie powód tej decyzji. Sprzedawca przesyła również Klientowi ofertę naprawy pogwarancyjnej lub wymiany przedmiotu. Klient przyjmie lub nie przyjmie oferty bezgwarancyjnego rozwiązania reklamacji. W przypadku przyjęcia przez Klienta oferty reklamacji pogwarancyjnej Sprzedawca przesyła Klientowi część zamienną na koszt Klienta.

2.11 W przypadku reklamacji z tytułu rękojmi Sprzedawca dokona naprawy lub wymiany tylko tych części produktu, które są wadliwe, o ile będzie to technicznie możliwe.

2.12 Sprzedawca nie ponosi odpowiedzialności, poza własnym produktem, za jakiekolwiek straty i koszty po stronie Klienta, które mogłyby wystąpić w związku z wadą produktu, zarówno bezpośrednią jak i pośrednią.

2.13 Od Klienta oczekuje się, że będzie używał produktu zgodnie z instrukcją i instrukcją obsługi, będzie przestrzegał instrukcji bezpieczeństwa i będzie przeprowadzał regularną konserwację urządzenia zgodnie z załączonymi dokumentami. Niestosowanie się do tych zasad przez Klienta jest powodem do odrzucenia reklamacji przez Sprzedawcę.

Artykuł nr 3 (PRÓBKI MATERIAŁÓW)

3.1. Oferta jest w pełni ważna tylko wtedy, gdy wszystkie próbki materiałów planowanych do użycia przez Klienta (puszki, wieczka…) zostaną dostarczone przez Klienta do Producenta.

3.2. Próbki zostaną dostarczone na czas na żądanie, a wszelkie koszty pokryje Klient.

3.3. Wymagana ilość to co najmniej 8 butelek na każdy rodzaj puszek, 100 nakrętek na każdy rodzaj nakrętek.

Artykuł nr 4 (WYMAGANIA DOTYCZĄCE PRÓBEK)

4.1. Dostarczone próbki będą wolne od wad i wszystkiego, co mogłoby utrudniać pracę maszyny. Będą musiały być zgodne z rysunkami i próbkami, które Klient dostarczy Producentowi.

Artykuł nr 5 (TERMIN DOSTAWY)

5.1. Standardowy termin dostawy to 60 dni (z wyłączeniem sierpnia i grudnia) od daty zamówienia i otrzymania przedpłaty.

5.2. Próbki, w ilości wskazanej w pkt. 3.3., muszą dotrzeć do fabryki Producenta w ciągu 15 dni od otrzymania zamówienia i wpłaty zaliczki. Jeżeli w tym okresie Producent nie otrzyma próbek, Klient zostanie poproszony o dokonanie wyboru wstrzymania budowy maszyny (z przesunięciem terminu dostawy) lub upoważnienia Producenta do rozpoczęcia budowy maszyny w zakresie termin dostawy zamówienia. W takim przypadku maszyna będzie gotowa bez sprzętu do pracy z poszczególnymi rodzajami puszek i etykiet, a Producent wystawi Fakturę potrącając cenę netto sprzętu nieprzygotowanego.

5.3. Maszyna może być przechowywana na magazynie Producenta do momentu przybycia próbek. Od tego dnia Producent przygotuje specjalne wyposażenie. W takim przypadku Klient podpisze dokument w celu zwolnienia Producenta od odpowiedzialności za kradzież, pożar, wszelkiego rodzaju szkody. Jeśli maszyna pozostanie w magazynie producenta, zostanie przetestowana z wyposażeniem. W przeciwnym razie cena wyposażenia wzrośnie o 10%, a instalacja na maszynie w Fabryce Klienta zostanie przeprowadzona zgodnie z poniższym stanem „TESTOWANIE MASZYNY” (Artykuł nr 9).

5.4. Każda modyfikacja zamówienia może spowodować opóźnienie dostawy. Inne warunki dostawy należy określić i uzgodnić.

5.5. Termin dostawy może ulec przesunięciu ze względu na opóźnienia na skutek okoliczności niezależnych od Producenta.

5.6. Jeżeli Producent nie otrzyma płatności w żądanym terminie zastrzega sobie prawo do wyznaczenia nowego terminu dostawy oraz poinformowania Klienta o ewentualnym podwyższeniu ceny.

5.7. Warunki dostawy nie są wiążące, ale przybliżone.

5.8. Opóźnienie w dostawie nie daje prawa do anulowania zamówienia, obniżenia ceny lub zwrotu płatności.

Artykuł nr 6 (MIEJSCE I WARUNKI DOSTAWY, ZAWIESZENIE DOSTAWY)

6.1. Typowy warunek Incoterms to EX-WORK.

6.2. Miejscem dostawy jest fabryka Producenta w UE.

6.3. Dostawa realizowana jest bezpośrednio do Klienta, kuriera lub spedytora. Produkty są zawsze transportowane z ryzykiem i niebezpieczeństwem na koszt Klienta, również w przypadku zorganizowania C&F (z odstępstwem od postanowień art. 6.1.). Obowiązuje to w każdym przypadku, niezależnie od rodzaju transportu i / lub od tego, kto zdecydował i zamówił dostawę. Ewentualne ubezpieczenia zostaną zawarte tylko na życzenie Klienta, a koszty pokrywa Klient.

6.4. Brak płatności, również częściowej, jakiejkolwiek dostawy daje prawo do art. 6 (MIEJSCE I WARUNKI DOSTAWY, ZAWIESZENIE DOSTAWY)

Artykuł nr 7 (PAKOWANIE)

7.1 Ta oferta nie obejmuje materiałów opakowaniowych.

7.2. Na życzenie prześlemy ofertę dotyczącą kosztów pakowania.

Artykuł nr 8 (INTEGRACJA MASZYNY Z ISTNIEJĄCĄ LINIĄ)

8.1. Instalacja maszyn w fabryce Klienta, a także integracja naszej maszyny z istniejącą linią rozlewniczą zawsze odbywa się na koszt Klienta i są wyłączone z ceny EX-WORK.

8.2. Instalacja i montaż maszyn w fabryce Klienta są wyłączone z ceny EX-WORK, nawet jeśli test maszyn zostanie przeprowadzony przez techników Producenta (art. 9).

8.3. Pomieszczenia, w których zostanie zainstalowana maszyna, muszą być wyposażone w wymagane przyłącza elektryczne, pneumatyczne i hydrauliczne.

Artykuł nr 9 (TESTOWANIE MASZYNY)

9.1. Wszystkie maszyny są wstępnie testowane w naszej fabryce.

9.2. Na żądanie nasz serwis techniczny będzie do dyspozycji w fabryce Klienta za opłatą 500,00 € za każdy dzień (dotyczy dni podróży, pracy i nieaktywnego oczekiwania). Wszystkie koszty podróży, wyżywienia i zakwaterowania pokrywa Klient. Koszty te obejmują również transport technika z portu, lotniska, dworca kolejowego, z hotelu (nie mniej niż trzy gwiazdki) i miejsca pracy. W przypadku, gdy technik lub Producent będzie musiał pokryć te wydatki w całości lub w części, zostaną one pokryte przez Klienta w saldzie końcowym.

9.3. Jeśli badanie na miejscu w fabryce klienta zostanie zamówione i opłacone, usługa ta będzie świadczona w obecności osób wyznaczonych przez klienta jako przyszli operatorzy maszyny. Jeśli test nie zostanie zamówiony i opłacony, maszyna zostanie uznana za zatwierdzoną bez testów na miejscu.

9.4. Gdy badanie jest ustalane w fabryce Klienta, przed przybyciem technika Producenta wszystkie maszyny muszą być zainstalowane i podłączone do linii butelkowania oraz wyposażone w niezbędne przyłącza elektryczne i pneumatyczne. Ponadto technik musi mieć do dyspozycji odpowiednią ilość próbek (butelki, puszki i etykiety) do przeprowadzenia testu.

Artykuł nr 10 (SZKOLENIE OPERATORÓW)

10.1. Zdecydowanie zaleca się szkolenie operatora przed użyciem maszyn.

10.2. Szkolenie operatorów jest bezpłatne, jeśli odbywa się w fabryce Producenta. W przypadku szkolenia w fabryce Klienta obowiązują specjalne warunki testowania maszyn (artykuł nr 9).

Artykuł nr 11 (ODBIÓR ZAMÓWIONYCH PRODUKTÓW)

11.1. Odbiór towaru możliwy jest po wykonaniu ustaleń umownych oraz w ciągu 10 dni od daty awizacji gotowych produktów.

11.2. W każdym przypadku, gdy nie ma możliwości odbioru towaru w wymaganym terminie, Klient zobowiązany jest dotrzymać terminu płatności. W takim przypadku produkty będą magazynowane w fabryce Producenta maksymalnie przez 30 dni od zawiadomienia o gotowości do wyprawy, po otrzymaniu od Klienta pisma zwalniającego Producenta z odpowiedzialności w przypadku kradzieży, pożaru lub inne szkody.

Po 31 dniach od zawiadomienia o gotowości do wyprawy Producent obciąży Klienta kosztami magazynowania, które zostaną uiszczone przed odebraniem produktów w wysokości 50,00 € co miesiąc lub część miesiąca za każde opakowanie .

11.3. Uzgadnia się, że termin sprzedaży zaczyna obowiązywać od zawiadomienia o gotowości do wyprawy. W związku z tym Producent zapewni wystawienie faktury wraz z kontekstowym początkiem ustalonego terminu płatności.

11.4. Ewentualne opóźnienia w płatności będą wiązały się z podwyższeniem odsetek moralnych, obliczonych według stawki ustawowej.

Artykuł nr 12 (WARUNKI PŁATNOŚCI)

12.1. Do ustalenia dla każdego zamówienia indywidualnie.

Artykuł nr 13 (ROSZCZENIA I WADY)

13.1. Reklamacje dotyczące jakości, wad lub innych kwestii związanych z produktami nie będą uwzględniane, jeśli nie zostaną zgłoszone bezpośrednio do Producenta, na piśmie do Kierownika ds. Jakości, w formie pisemnej, w ciągu 20 dni od otrzymania Produktów.

13.2. W każdym przypadku każde roszczenie, protest i zgłoszenie problemów lub okoliczności, które mogą mieć wpływ na rozstrzygnięcie umowy, nie dają Klientowi prawa do wstrzymania lub opóźnienia płatności.

Artykuł nr 14 (PRAWO ODSTĄPIENIA OD ZAMÓWIENIA)

14.1. Klient może zwrócić się do Producenta o anulowanie istniejącego zamówienia. W każdym przypadku Producentowi przysługuje zwrot wszystkich wydatków poniesionych do dnia anulowania zamówienia Klienta.

Artykuł nr 15 (ZAKAZ POSTĘPOWANIA Z PRODUKTAMI)

15.1. Własność produktów przechodzi na klienta dopiero po uiszczeniu całkowitej uzgodnionej ceny.

15.2. Produkty, które nie zostały w pełni opłacone, pozostaną wyłączną własnością Producenta i nie mogą być uruchamiane, włączane, przenoszone z firmy klienta, sprzedawane ani odbierane z zakładu Klienta, który przyjmuje na siebie zobowiązania depozytariusz. Klient nie może zezwolić na konfiskatę produktów przez osobę trzecią bez oficjalnego oświadczenia, że produkty nadal są własnością Producenta. Do pełnej zapłaty ceny, Klient umożliwia na żądanie Producenta dostęp do budynku, w którym maszyna jest zainstalowana lub przechowywana w celu przeprowadzenia odpowiednich weryfikacji.

15.3. W przypadku naruszenia umowy przez Klienta, zapłacone raty pozostaną Producentowi tytułem odszkodowania, co pozostawia Producentowi możliwość zajęcia się dalszą szkodą.

Artykuł nr 16 (ZMIANA UMOWY)

16.1. Zmiana umowy jest ważna tylko wtedy, gdy została uzgodniona w formie pisemnej i podpisana przez obie strony.

Artykuł nr 17 (POSTĘPOWANIE SĄDOWE)

17.1. W przypadku postępowania sądowego o prawach, obowiązkach i roszczeniach obu stron rozstrzyga sąd w wybranym przez producenta kraju i mieście europejskim.

Artykuł nr 18 (PRIVACY)

18.1. Klient wyraża zgodę Producentowi na przetwarzanie jego własnych danych.