Omschrijving

De automatische blikvullijn CFL-3000IC is volledig uitgeruste vultechnologie met een werkingscapaciteit tot 3000 blikjes per uur

(de capaciteit is geldig voor blikken van 0.33L)

Onze innovatieve afvullijn CFL-3000IC voor drank-tegendrukblikjes omvat de monoblock-eenheid CANLINE 12-1 EPV: dit is de eerste lineaire afvulmachine met twee rijstroken die op de markt verkrijgbaar is.

Deze automatische monoblock tegendrukvulmachine met bliksluiter is in staat om tot 3,000 stuks van de 330ml blikken per uur te vullen en te sluiten.

Met deze lijn kunt u verschillende formaten blikken aan. Het is een uiterst flexibele & veelzijdige machine. Het is heel eenvoudig om de machine aan te passen voor gebruik met blikken met verschillende diameters in het geval van aankoop van extra onderdelen voor het hanteren van blikken (zie de optionele uitrusting).

De CFL-3000IC-vullijn biedt, dankzij de elektropneumatische besturing van de vulkleppen, een zeer nauwkeurig afvullen met hoge snelheid en, in het geval van bier- en cidervulling, een minimaal gehalte aan opgeloste zuurstof.

Hoofdverrichtingsstappen van de machine:

- Het vullen van de blikken met kooldioxide uit de externe CO²-voorraadtanks onder druk

- Er ontstaat dan een hermetische afdichting tussen de bus en het tegendrukvulventiel

- Spoelen van de binnenkant van de blikken door een stroom van maagdelijke CO² te creëren om de zuurstof in de blikken te verwijderen, en tegelijkertijd door de zuurstof te onttrekken via de ontgassingsklep

- Een tweede keer de blikken onder druk zetten met CO² uit de verzameltank aan boord van de unit en de druk balanceren tussen de bus en de verzameltank

- Vervolgens wordt er tegendruk gevuld

- Zodra het vullen is voltooid, is er een stabiliserende pauze om het product in de blikken te laten bezinken, wat helpt om schuimvorming te voorkomen

- Ontgassen brengt het blik terug op atmosferische druk

Kenmerken van de vulmachine:

■ Betrouwbare berekening van het vulniveau aan de hand van de lengte van de ontluchtingsbuis

■ Zuurstofarm vullen dankzij CO²-spoeling

■ Gesloten CIP-circuit

■ Hygiënisch ontwerp

■ Elektropneumatisch gestuurde vulventielfuncties voor maximale flexibiliteit, die wordt beheerd door de operator op het hoofdcontrolepaneel.

■ In staat om blikken van verschillende afmetingen te verwerken, variërend van 150 ml tot 1000 ml met behulp van de uitwisselbare onderdelen (optionele uitrusting)

■ Kan verschillende formaten blikuiteinden hanteren (bovenste en onderste deksels) 200, 202, 300 met behulp van de verwisselbare onderdelen (optionele uitrusting)

■ Tweebaans voorzettanks die onafhankelijk van elkaar werken, zorgen ervoor dat de ene vulbaan kan werken terwijl de andere wordt gestopt voor onderhoud. Dit is een perfecte functie voor onvoorziene situaties in het geval van een storing in de vulklep, zodat de productie in beweging kan blijven.

De blikkenvullijn bestaat uit deze componenten en blokken:

- Depalletiseerder - Apparatuur voor het automatisch laden van lege aluminium blikken direct vanaf pallets in de vullijn.

- Blikdroogtransportband met gedraaide kooi - apparatuur voor het drogen van de uitgepakte lege blikken met lucht voor het vullen

- CANLINE 12-1 EPV (vuller/seamer) - Automatische monoblokmachine voor het vullen en sluiten van de aluminium blikken

- Blikje etiketteereenheid – Lineaire zelfklevende labelapplicator

- transportinrichting – Gemotoriseerd transportsysteem voor blikken met eindelijn voor blikverpakking/accumulatie

De lijn voor het vullen van blikken is ontworpen om eenvoudig te kunnen worden bediend en gecontroleerd door slechts één werknemer.

De blikvullijn bestaat uit deze hoofdeenheden:

De-palletiseermachine

Apparatuur voor het automatisch laden van lege aluminium blikken direct vanaf pallets in de vullijn.

• Volledig geautomatiseerd veegsysteem.

• Geschikt voor alle palletformaten.

• SEW drijft &-motoren aan.

• SMC pneumatische bedieningen.

• Volledige CE-certificering.

• Geautomatiseerde verwijdering van lagen.

• Gebruiksvriendelijke bediening via het 4.3 ”touchscreen.

• Geschikt voor alle formaten blikjes met eenvoudige sensoraanpassing.

• Compleet veiligheids- en vergrendelingssysteem.

• Integratie van datacoders.

• Laagopvangmodule met bak.

Blikdroogtransportband met gedraaide kooi

Apparatuur voor het drogen van de uitgepakte lege blikken met lucht voor het vullen

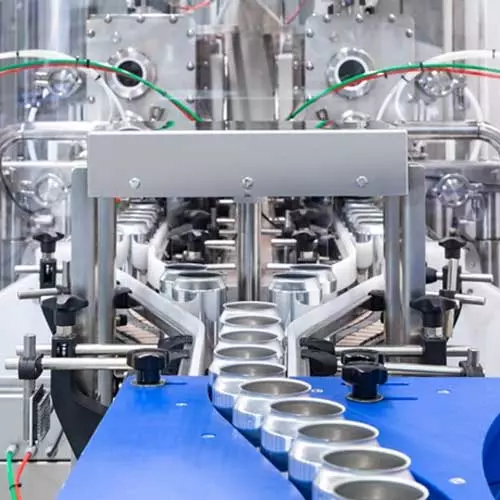

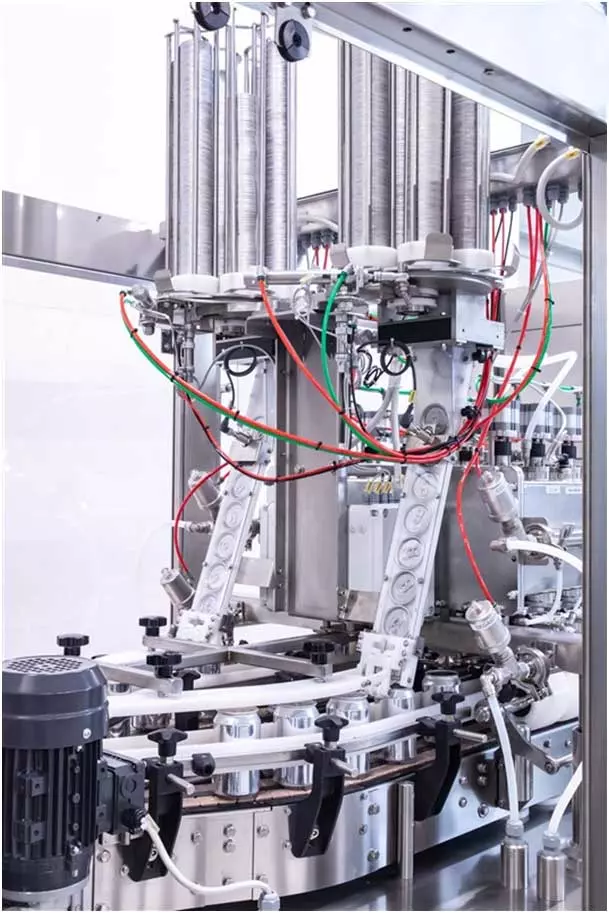

CANLINE 12-1 EPV (vuller/seamer)

- Isobaar (tegendruk) vulsysteem met 12 automatische elektropneumatische vulventielen

- Te vullen product: bier, koolzuurhoudende cider, wijn, mousserende wijn, koolzuurhoudende limonades, koolzuurhoudend water, kombucha enz.

- Type blikken: gewone aluminium blikken - verschillende maten van 150 ml tot 1000 ml met behulp van de uitwisselbare onderdelen

- Vulcapaciteit: Tot 3,000 blikken/uur (berekend voor blikken van 330 ml)

- Vultemperatuur: aanbevolen 0°C – 2°C voor bier, cider

- Sluiteenheid: 1-kops bliknaadmachine

- Alle machineonderdelen die in contact komen met het product zijn van AISI 304 roestvrij staal of voedselvriendelijke kunststof materialen.

Beschrijving vuleenheid:

- 12 vulkoppen (elektropneumatische isobare vulkleppen)

- Automatische hoogteverstelling van de vultoren

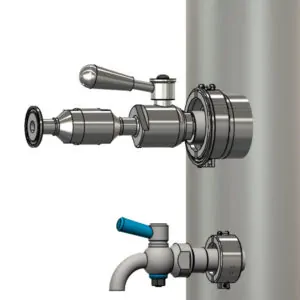

- Drankinlaat compleet met pneumatische vlinderklep.

- Bovenste tank voorzien van RVS manometer en thermometer.

- Gebruiksvriendelijk 7” kleuren HMI touchscreen bedieningspaneel & PLC

- 3 kleuren licht voor statusindicatie.

- Blikken invoeren met behulp van een vijzel

- Blikjes hanteren met behulp van een sterrenschijf en externe geleiders

- Tandwielen van gehard staal en speciaal plastic materiaal dat de behoefte aan smering minimaliseert

- Het drankproduct wordt van bovenaf aangevoerd via centrale distributie, gemaakt van AISI 304 roestvrij staal

- Kogellager met grote diameter voor rotatie van de vulkern

- Vulkleppen met automatische opening en de krik voor het optillen van de blikken

- Vulkleppen van roestvrij staal AISI 304

- Verstelbaar niveau zonder de onderdelen te vervangen

- CO2-injectie voor het vullen van de blikken en daaropvolgende verdere injectie van CO2 tijdens de hef- en verzegelingsfase van de vulklep, en automatisch onder druk zetten van het blik

- Krikken voor blikken, pneumatisch aangedreven. De drukregeling bevindt zich in het elektrische paneel.

- Niveauregelaars van roestvrij staal.

- Aanleg voor de normale sanitaire cyclus.

Verbeterd ontwerp met veel nieuwe en verbeterde functies, waaronder:

- Snellere vulcyclus

- Geïntegreerde borstelloze elektronische bediening, voor nauwkeurigere positionering van blikken en sneller onderhoud Gebruiksvriendelijk 7” kleuren HMI touchscreen bedieningspaneel & PLC

- Volledige controle over machinecycli via een interactief touchscreen

- Volledige internetverbinding voor technische diagnose en assistentie van software op afstand

- Gemakkelijk zicht en toegang van alle kanten via transparant openende deur voor eenvoudig onderhoud

- Flexibiliteit om elk formaat aluminium blikje te vullen

- Eenvoudige en snelle omschakeling van blikken

- Materiaal: Machineframe is gemaakt van roestvrij staal AISI 304 en machinesteunplaat is gemaakt van geverfd ijzer bedekt met roestvrij staal AISI 304

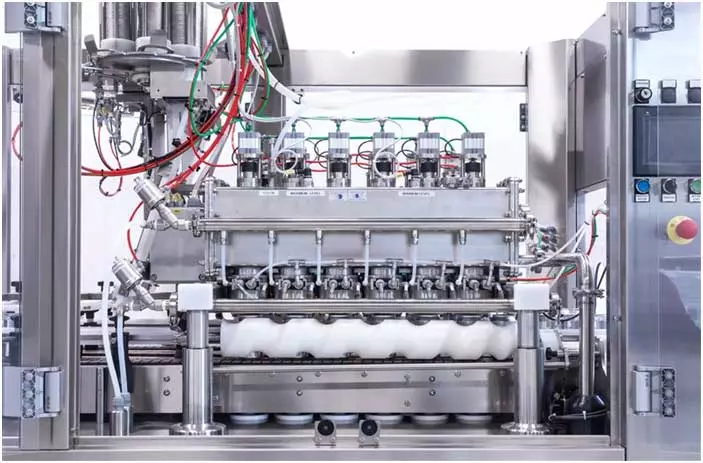

Belangrijkste onderdelen van de CANLINE 12-1 EPV monoblock blikvul- en sluitmachine

Vultoren met elektropneumatische tegendrukventielen

Tegendrukvulturret, geleverd met 12 elektropneumatische ventielen, geschikt voor het vullen van koolzuurhoudende producten in aluminium blikken.

- Automatische hoogteverstelling van de vultoren.

- De vultoren heeft een lineair vulsysteem met dubbele tanks met een spiegelgepolijst binnenoppervlak en een automatische niveauregelingssonde.

- Nauwkeurigheid vulniveau: +/- 2 mm

Tegendrukvulling met CO²-spoeling

De vuller is geschikt voor tegendrukvulling met CO²-spoeling voor een werkelijke tegendruk van 3 bar.

Het invoermechanisme werkt in een lineaire stapsgewijze modus en beweegt met 6 blikken achter elkaar in de vuller in elke baan. Tijdens één vulpartij worden zes blikken onder 6 vulkleppen geplaatst.

Twee parallelle vulsystemen zorgen voor in totaal 12 vulkleppen en een output van 3,000 blikken per uur op een gecontroleerde nauwkeurige manier van vullen.

Wanneer alle blikken hun juiste vulpositie hebben bereikt, dalen de kleppen naar beneden op de blikken, waardoor een hermetische afsluiting ontstaat en ze in direct contact komen met de vulkleppen, waardoor de hals wordt afgesloten. Op dit punt begint de vulcyclus en doet het volgende:

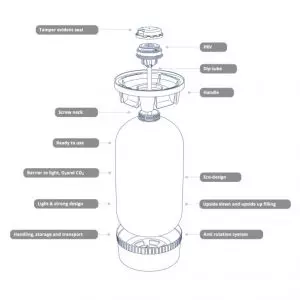

• Het onder druk brengen van de blikken met CO² uit de externe CO²-voorraadtanks onder druk.

• Spoelen van de binnenkant van de blikken door het creëren van een stroom van maagdelijke CO² om de zuurstof in de blikken te verwijderen, en tegelijkertijd door de lucht af te zuigen via de snuifklep.

• Een tweede keer de blikken onder druk zetten met CO² uit de vultank

• Er wordt een tegendrukvulling met het drankproduct uitgevoerd

• Stabiliserende pauze om het drankproduct in de blikken te laten bezinken en schuimvorming te voorkomen

• Ontgassen en snuiven van de blikken

Het systeem omvat een zeer veelzijdig snuifproces om de CO²-druk in de blikken geleidelijk te verminderen voordat de blikken volledig worden vrijgegeven en naar de bliksluiteenheid worden gestuurd. Met de CO²-spoelset kan onze klant betere TPO-niveaus (Total Packaged Oxygen) bereiken.

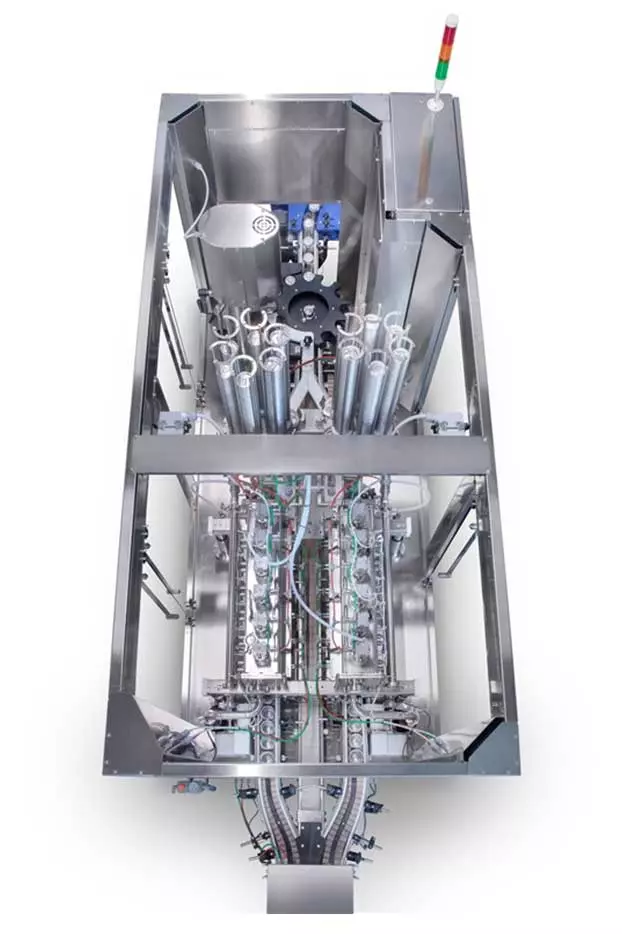

Bovenaanzicht op het CANLINE 12-1 EPV monoblock:

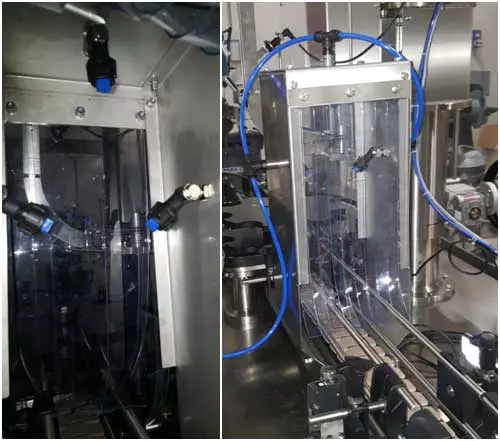

Kan deksel distributiesysteem:

- Aantal distributielijnen voor blikdeksels: twee

Eenmaal gevuld worden de blikken van de vuller naar de bliklasmachine verplaatst.

Tijdens deze reis plaatst een dekseldispenser een deksel op elk blikje dat eronder passeert.

Vlak voor het oppakken van het deksel is het mogelijk om onder de afdekking een CO² toe te voegen met behulp van de spoelinrichting om eventuele lucht in de hals van het blikje te verwijderen.

In het bovenste deel van de dekseldistributie-eenheden bevindt zich een draaiende toren met 6 cilindrische containers om de deksels te voeden. De cilindrische voorraadcontainers kunnen worden verwijderd en opnieuw worden gevuld als de deksels op zijn. De cilinders worden off-line gevuld, klaar om met tussenpozen snel te worden geïnstalleerd. Elke cilinder kan elk tot 200 deksels bevatten.

Extra kits van de cilindrische containers voor deksels zijn als optie verkrijgbaar om de wachttijd tussen het bijvullen te verkorten.

Bliksluiteenheid (de bliklasmachine)

Wanneer het blik met het deksel (nu correct op zijn plaats) net onder de naadkop is geplaatst, tilt een pneumatische zuiger het blik op, terwijl de twee naadrollen naar binnen bewegen om het blikuiteinde aan het bliklichaam af te dichten.

Nu is het blik klaar om in te pakken.

Waterdouche in uitgang van het monoblock:

Algemene karakteristieken :

Structuur:

- Materiaal AISI 304 roestvrij staal

- Grote deuren voor inspectie en binnenverlichting voor routineonderhoud.

- De frameconstructie is zo ontworpen dat de erin gegoten vloeistoffen gemakkelijk kunnen worden afgevoerd.

- De basisstructuur biedt plaats aan: invoervijzel, transferster, transportband

- Steunen, in Aisi 304 roestvrij staal, met aanpassing voor machinale nivellering

Mechanische eigenschappen :

- De transmissie-eenheid bevindt zich in de basisstructuur en wordt gevormd door een hoofdtandwiel van hoogwaardig staal, dat zorgt voor een efficiënte en stille beweging van de blikken; verdeelt beweging over het hele systeem.

- De belangrijkste voorschakelapparatuur verdeelt de beweging over het hele systeem.

- Het tandwiel van de ster voor het overbrengen van blikken aan de ingang is gebouwd met een speciaal plastic materiaal om lawaai en smering te voorkomen. Alle andere tandwielen zijn van staal.

smeersysteem

- De machine is voornamelijk zelfsmerend. De weinige interne / externe en bovenste punten van de machine kunnen worden ingevet zonder enig contact met het drankproduct.

Pneumatisch systeem

- Het gecentraliseerde pneumatische systeem regelt het heffen van de blikken met behulp van de pneumatische krikken en is uitgerust met drukregeling, filter, smering met perslucht en luchttoevoer naar de capping unit.

Beveiligingsfuncties

- De machine is voorzien van beveiligingen volgens CE-normen

- De frames van de panelen zijn gemaakt van AISI 304 roestvrij staal, de ramen zijn gemaakt van een speciaal transparant kunststof materiaal.

- Bij de in- en uitgang van de transportbanden zitten kleine openingen voor het hanteren van blikken.

- Tijdens het gebruik stopt elke opening van een deur de machine.

Hulp op afstand via internet

Interactieve HMI-interface in PLC voor controle van de productievoortgang op locatie, productiebeheer &-besturing en hulp op afstand.

Het systeem stelt onze technicus in staat om in geval van problemen rechtstreeks in contact te staan met onze klanten.

De bidirectionele communicatie tussen de machine en het externe systeem maakt het mogelijk om in realtime te zien of de operator op de juiste manier op het aanraakscherm werkt, en kan worden gebruikt om de machine van onze kant te bedienen voor realtime interventie (indien nodig, voor de vraag van de klant).

Optionele apparaten:

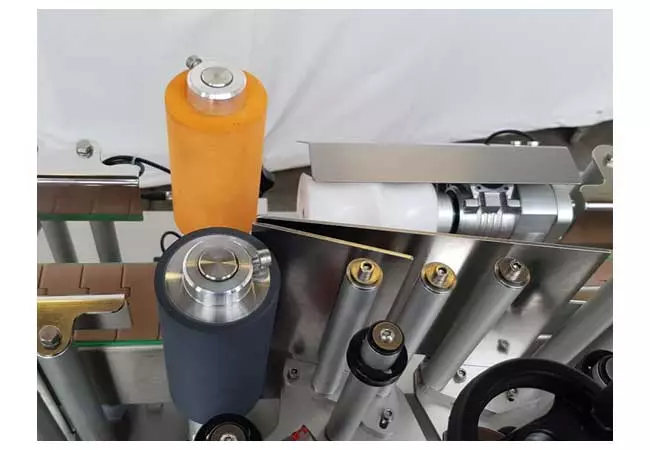

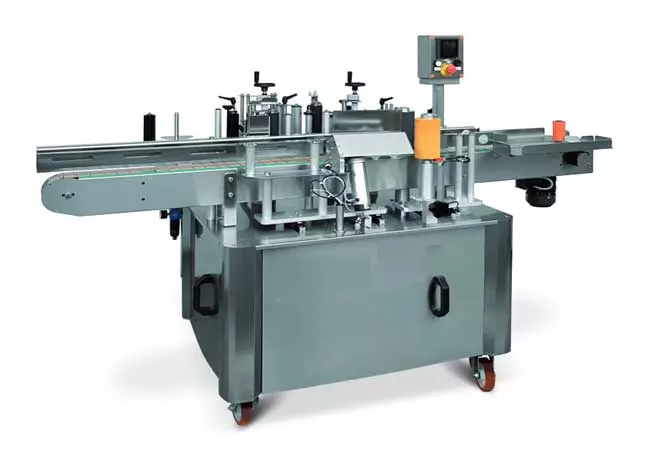

Blikje etiketteereenheid

Automatische lineaire etiketteermachine met één enkel etiketteerstation om zelfklevende etiketten op cilindrische containers aan te brengen door middel van een nieuw gepatenteerd etiketteersysteem met tegenoverliggende rollen. Speciaal ontworpen voor containers met een lage fysieke weerstand tegen druk, zoals aluminium blikjes.

Technische specificaties:

| Ontworpen om mee te gebruiken | cilindrische blikken of flessen |

| Diameter van de container | van 55 tot 120 mm |

| Hoogte van de container | max. 350 mm |

| Productiecapaciteit per uur | maximaal 4000 stuks per uur (geldig voor diameter 55 mm) |

| Etiketteringstolerantie: | max. 1.5 mm |

| Aantal labelstations | standaard = 1, maximaal = 2 |

| Papieren passage | 170 mm |

| Maximaal diameter van de labelrol | 280 mm |

| Min. breedte van het label | 20 mm |

| Markeer eenheid | naar keuze |

| Foliedispenser | geen |

| Afvlakkingseenheid | geen |

| motorisering | Driefasige motoren |

| Pneumatische toevoer | 4-6 bar, verbruik 50 liter/min |

| Stroomvoorziening | 3-fase 380-420V/ 50/60 Hz + nul |

| Stroomverbruik | 0.8 kW |

| Verpakking | Houten krat (niet inbegrepen in de prijs) |

| Afmetingen | 225 x 85 x 190 cm |

| Gewicht netto | 200 kg |

| Machine is op wielen gemonteerd |

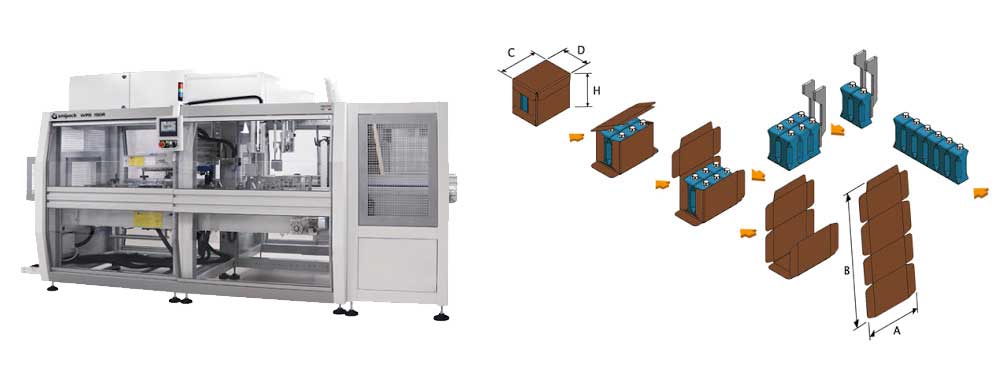

Verpakkingseenheid (Wraparound kartonverpakker)

machine voor het verpakken van de volle blikken in kartonnen verpakkingen

Technische specificaties:

- Automatische wrap-around dozenverpakker met lijninvoer

- Beschermende schuifdeuren met vertragingsmechanisme.

- Blanco magazijn op vaste hoogte, voorzien van gemotoriseerde transportband.

- Fotocel voor voorraad karton.

- Lege magazijncapaciteit: 300-400 stuks.

- Afmetingen open karton: min 300 × 500 mm max 750 × 1300 mm - min 11.81 ″ x 19.69 ″ mm max 29.53 ″ x 51.18 ″ mm.

- Kartonnen dikte: 3 mm.

- Automatisch sorteren van pakketten

- In-line toevoerband met instelbare snelheid geregeld door omvormer.

- Eenrijige of meerrijige invoer.

- Fotocel voor snelheidsverandering van de invoerband.

- Fotocellen productaanwezigheid.

- Accumulatie / controle rijen fotocellen.

- Kartonnen pick-up door middel van een oscillerende arm met zuignappen, aangedreven door een motorreductor en aangestuurd door een inverter.

- Automatische positionering van het ophaal- en vrijgavepunt van karton, aangedreven door een motorreductor en bestuurd door encoder en omvormer.

- Kartonnen positionering op de polizene geleiders, zonder contact met de transmissiekettingen.

- Elektronische vormeenheid aangedreven door 4 motorreductoren, aangestuurd door omvormer en encoder, met automatische aanpassing van de doosdiepte.

- Pneumatische zijschoepen om de kartonnen flappen te geleiden.

- Laad het product in de open U-vormige doos met dubbele 2 cartesische as gemotoriseerde duwer bestuurd door 4 servomotoren.

- Poort met pneumatische beweging met openingsfunctie en geleiding van de producten.

- Sluiting van de binnenste zijkleppen door pneumatische aandrijvingen.

- Vouwen van het bovenste deel van het karton door middel van vast contrast.

- Gemotoriseerde transversale smeltlijmapplicator, aangestuurd door omvormer en encoder.

- 4 vaste lijmpunten in de lengterichting.

- Sluiten van de externe flappen en vierkant maken van de afgewerkte koffer door pneumatische actuatoren.

Flxmod® besturingssysteem uitgerust met:

- Operatorinterface 7 ″ kleurenaanraakscherm dat over de hele lengte van de machine verschuift

- PLC controlesysteem

- Omvormer met geïntegreerde encoderuitlezing

- IN / OUT-besturingsmodules

- 50 verschillende werkcycli die kunnen worden onthouden

- 4.0 voldoet aan de industrie

- Ontworpen en vervaardigd volgens CE-richtlijnen.

Accessoires:

Optioneel :

- Gids voor systemen met meerdere rijstroken 2/3 rijstroken.

- Formaat wijzigen.

- Verdeler.

- Gids voor systeem met meerdere rijstroken, voor scheidingslijn, 3/4 rijstroken.

Technische specificaties:

- Voeding: 400V 3 PH + N + PE; 50 Hz.

- Max. Hoogte opgenomen vermogen: 9900 W.

- Persluchtdruk: 6 bar - 87 psi

- Benodigde lucht: 17 nl / pak.

- Maximale pakhoogte: 350 mm - 13.78 ″

- Minimale hoogte van de verpakking: 75 mm - 2.95 ″

- Productie: tot 25 ppm

- Machine afmetingen: mm 4720 x 2290 x 2150-2310h -185.83 ″ x 90.16 ″ x 84.65 ″ -90.94 ″

- Werkhoogte: 945-1105 mm - 37.20 ″ -43.50 ″

Kenmerken van de invoerproducten:

Eén invoerbaan, voor ronde, vierkante en onregelmatige producten

- max breedte 280 mm - 11.02 ″

- max lengte 350 mm - 13.78 ″

- maximale diameter 280 mm - 11.02 ″

- min. doorsnede 40 mm - 1.57 ″

2 invoerbanen, alleen voor ronde producten:

- maximale diameter 140 mm - 5.51 ″

- min. doorsnede 40 mm - 1.57 ″

3 invoerbanen, alleen voor ronde producten:

- maximale diameter 90 mm - 3.54 ″

- min. doorsnede 40 mm - 1.57 ″

Aanbevolen werktemperatuur: VAN +10 C ° TOT +35 C °; drankproduct> +10 ° C - VAN +50 ° F TOT +95 ° F, PRODUCT> +50 ° F omgevingsvochtigheid: MAX 70%

Aanbevolen kartonkwaliteit

- Golfkarton: dikte 3 mm

- Buitenomslag van testpapier van 150 tot 180 g / m²

- Binnenzijde omslag van testpapier van 120 tot 140 g / m²

- Centrale golving in medium papier van 130 tot 150 g / m²

Lijmspecificaties:

- Lijmtype: hotmelt.

- Viscositeit bij 170 ° C: 900-1100 mPas.

- Lijmplaktijd: kort.

- Open tijd: gemiddeld.

- Werktemperatuur: 150-190 ° C.

Prijslijst:

BASISCONFIGURATIE

|

|

| PRODUCTBESCHRIJVING |

PRIJS IN EURO |

| Automatische depalletiser | Op aanvraag |

| Transportband voor het drogen van blikjes met gedraaide kooi - voor één type blikken | Op aanvraag |

| CANLINE 12-1 EPV – de tegendrukmachine voor het vullen en afdekken van blikken (monoblock) | Op aanvraag |

| Dummy-flessen/bekers voor CIP-reiniging - voor het vullen van kleppen &-retour naar CIP-tank | Op aanvraag |

| Wasset op hoge temperatuur bij 85 ⁰C voor gebruik van de hete bijtende chemische oplossing in het CIP-proces | Op aanvraag |

| Fotocel signaleert de blikophoping bij de uitlaat en activeert de blikinvoerstop | Op aanvraag |

| Gemotoriseerd transportsysteem voor blikken met einde van de lijn van de blikverpakking/accumulatietafel | Op aanvraag |

Optionele uitrusting |

|

| Lineaire etiketteereenheid voor blikken | Op aanvraag |

| Verpakkingseenheid – met onderdelen voor één kartonverpakking | Op aanvraag |

| Transportbandsysteem voor blikjes - de werkelijke prijs wordt berekend nadat de definitieve lay-out met de klant is bevestigd | Op aanvraag |

| Bedieningspaneel voor het transportbandsysteem van de blikken - de werkelijke prijs wordt berekend nadat de definitieve lay-out met de klant is bevestigd | Op aanvraag |

| Kabels en kabelgoten - de werkelijke prijs wordt berekend nadat de definitieve lay-out met de klant is bevestigd | Op aanvraag |

| Totale prijs van de afvullijn zonder de etiketteereenheid en zonder de verpakkingseenheid |

Op aanvraag |

| Totale prijs van de afvullijn met de etiketteereenheid en zonder de verpakkingseenheid |

Op aanvraag |

| Totale prijs van de afvullijn zonder de etiketteereenheid en met de verpakkingseenheid |

Op aanvraag |

| Totale prijs van de afvullijn met de etiketteereenheid en met de verpakkingseenheid |

Op aanvraag |

| OPTIES VOOR DE CANLINE 12-1 EPV MONOBLOCK |

|

| PRODUCTBESCHRIJVING | PRIJS IN EURO |

| Doseersysteem voor vloeibare stikstof (aanbevolen bij het afvullen van niet-koolzuurhoudende producten) | Op aanvraag |

| Product terugslagklep | Op aanvraag |

| Reserve pakkingen voor de 12 vulventielen | Op aanvraag |

| Fobbing-apparaat voorafgaand aan het aanbrengen van het deksel - warm water te leveren door de klant (x2) | Op aanvraag |

| Spuitapparaat na uitvoer van de bliklasmachine om het buitenoppervlak van de blikken te wassen van overtollig schuim | Op aanvraag |

| Modem met Ethernet-verbinding voor softwarehulp op afstand | Op aanvraag |

| Onderdelen voor het hanteren van extra formaten blikken met hetzelfde deksel | Op aanvraag |

| 12 extra vulniveaubuizen – vereist voor elk extra vereist vulniveau | Op aanvraag |

| Onderdelen in contact met het drankproduct in roestvrij staal AISI 316 | Op aanvraag |

| 2x vervangingsonderdelen voor de bliknaadeenheid voor het sluiten van extra dekselformaten (inclusief bliknaadgereedschap, trechter en volledig automatisch draaiende blikdeksellader met 6 stations - elk voor voorverpakte patronen met deksels) | Op aanvraag |

| Sanitaire schroef voor de producttoevoerpomp met alle leidingaansluitingen | Op aanvraag |

Verkoopvoorwaarden :

Betaling : Aanbetaling van 50% bij ondertekende bestelling, saldo voorafgaand aan verzending van goederen.

Levertijd : Gewoonlijk 5 kalendermaanden EXW - sinds ontvangst van de bestelling & betaling van 50% aanbetaling en levering van alle stalen en technische details en berekeningen (met uitzondering van augustus & december).

Verpakking : Niet inbegrepen

Bezorgkosten : Niet inbegrepen

Installatie : Niet inbegrepen

Garantie : 12 maanden. Het is uitgesloten van de garantie de materialen van normale slijtage, schade als gevolg van onjuist gebruik, onzorgvuldigheid of gebrekkig onderhoud en schade veroorzaakt door wijzigingen die niet zijn aangebracht door onze technici. Zijn ook uitgesloten van de elektrische materialen, onderhevig aan de garantie van hun eigen fabrikant (zie de volledige handelsvoorwaarden bijgesloten voor details over de garantie).

Uitgesloten:

- Verbinding met andere apparaten

- Aanvullende uitrusting en optionals indien niet inbegrepen in de prijs

- Positionering van de machine

- Bouwconstructies en hun aanpassingen

- Inspectiecertificaten afgegeven door erkende controlebureaus

- Alles wat niet duidelijk wordt vermeld in de aanbieding

Optionele diensten:

I. Installatiewerkzaamheden op de plaats …. Op aanvraag

De prijs is geldig voor alle landen van de Europese Unie. De prijs is inclusief tien dagen werk (+ twee dagen reizen) van twee specialisten ter plaatse - montage en opstarten van de apparatuur.

De prijs is exclusief: transportkosten en accommodatie van de werknemers. Zal individualiteit hebben beraamd.

II. Installatiewerk verzekerd door klant (met onze hulp op afstand) …. Op aanvraag

Wilt u uw geld besparen? Ben je technisch vaardig en niet bang voor uitdagingen? Staat de hygiënische restrictieve regelgeving in uw land het bezoek van een gespecialiseerde technicus uit het buitenland niet toe? Wees niet bang om de hulp op afstand te gebruiken.

Hoe is de installatie van de afvullijn door onze klant, met behulp van onze hulp op afstand?

1.) De klant positioneert alle machines en sluit ze aan op stroom volgens onze checklist.

2.) Na het insturen van foto's van de afronding van het voortraject gaan we verder met het opstarten en inbedrijfstellen.

3.) Eerst verbinden we de PLC van de machine via internet met onze serviceconsole in onze fabriek - hierdoor kan onze servicemanager uw PLC op een extern scherm bekijken en besturen, alsof hij persoonlijk voor de machine staat.

4.) We organiseren vervolgens een Microsoft Teams-teleconferentie, waarbij een van uw medewerkers de camera vasthoudt en de anderen werken volgens de instructies van onze technicus.

5.) Na slechts 3-5 dagen opzetten en configureren verlaten de eerste volle glazen flessen of blikjes uw vullijn.

Recensies

Er zijn nog geen Beoordelingen.