Omschrijving

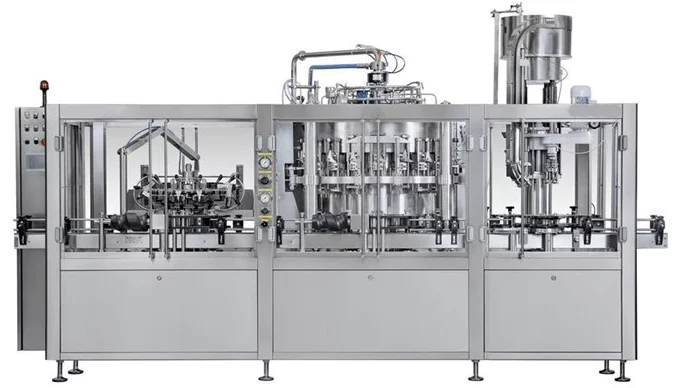

De automatische flessenvullijn BFL-MB2000TP is volledig uitgeruste afvultechnologie met een productiecapaciteit tot 2000 flessen (0,33L) per uur, met een tunnelpasteur. Het bestaat uit deze componenten en blokken:

- Automatische monoblock-machine voor het spoelen, vullen en afsluiten van glazen flessen.

- Set onderdelen voor het spoelen, vullen en afdekken van de glazen flessen in het automatische monoblok - de set verandert een functionaliteit van de hoofdmonoblokmachine om deze te gebruiken voor bewerkingen met glazen flessen.

- Speciale CIP-fles voor volledige reiniging en desinfectie van de machine in gesloten circuit.

- Waskit voor hoge temperaturen voor het warm reinigen van de binnenkant van de machine op 85 ⁰C met een bijtende oplossing.

- Lineaire etiketteereenheid voor het aanbrengen van papieren etiketten op de flessen.

- Fotocel om te voorkomen dat de fles in de labeleenheid vastloopt.

- Coder geïntegreerd in de etiketteringseenheid voor het afdrukken van de vuldagdatum.

- Tunnel pasteurisator

- Droogtunnel

- Kartonnen sluitmachine met de PVC-tape

- Halfautomatische palletwikkelaar

- Het CIP-systeem

- Draaitafel voor het plaatsen van de flessen.

- Draaitafel tot volledige flessenophoping vóór lossen (Ø800mm).

- Transportsysteem om alle units met elkaar te verbinden.

De flesvullijn is ontworpen om slechts met één werknemer te worden bediend.

Technische parameters

- Drankproduct: koolzuurhoudende dranken zoals bier, cider, mousserende wijn enz.

- Type fles: Glazen flessen

- Type sluiting van de flessen: Kroonkurken Ø 26 mm

- Aantal spoelplaatsen voor flessen: 16

- Aantal flesvulventielen: 16

- Aantal flessendoppen: 1

- Spoelsysteem: via water - met waterbehandeling in één fase

- Vulsysteem: elektropneumatische, isobare vulkleppen

- Vultemperatuur: 0-2 ° C

- CO2-gehalte: max. 5,5 g / lt.

- Druk: Max: 2.0 bar - 2.5 bar

- Standaardafmetingen fles: Diameter min. 50 mm / max. 100 mm, hoogte min. 180 mm / max. 340 mm

- Machine rotatie: met de klok mee

- Snelheidsregeling: elektronisch, via frequentieomvormer

- Fotocellen met automatisch start / stop-systeem: gepositioneerd bij inlaat en uitgang

- Aanbevolen minimaal vloeroppervlak: L x B: 8000 mm x 6000 mm

- Uitvoercapaciteit: tot 2000 bph (flessen 330 ml) / tot 1600 bph (flessen 500 ml)

De flessenvullijn bestaat uit deze hoofdunits:

I. Automatische monoblokeenheid voor het spoelen, vullen en afsluiten van de flessen

ModelDPS 16-16-1

ModelDPS 16-16-1

Een hoogwaardige monoblock-machine ontworpen voor het spoelen en isobaar vullen van glazen flessen. Lange levensduur dankzij onze speciale dubbele ontgassing van zuurstof, met 16 elektropneumatische vulventielen voor de spoel- en vulprocessen.

Belangrijkste eigenschappen en technische parameters:

- Werkcapaciteit: 2800 b/hx 330 ml (afhankelijk van de dranktemperatuur)

- Flesdiameter: 55-100 mm

- Fleshoogte: 220-360 mm

- Binnendiameter flesopening: min. 17 mm – VULKLEP « DPS»

- Draairichting: met de klok mee

Uitrusting voor één flesdiameter inclusief in- en uitgangsster, flesspoeling, flesvulling, flesafsluitinrichtingen en flesgeleiders.

RVS kast met elektrisch bedieningspaneel.

Motorisering door asynchrone draaistroommotor met omvormer.

Elektrische hoogteverstelling op de spoelunit, handmatige hoogteverstelling op de vul- en afsluitunit.

PLC-systeem met het 7”-aanraakscherm voor controle van alle standaardbewerkingen.

Het vulniveau kan worden geregeld door de niveauleiding te wijzigen.

RVS draagconstructie. Complete steunbeschermingsbehuizingen in roestvrij staal met boutvergrendeling.

Tanks, kleppen en alle onderdelen die in contact komen met het product zijn volledig gemaakt van roestvrij staal AISI 304.

Stersteun van de flessen in roestvrij staal. Sterren, geleiders en rails voor het vasthouden van flessen op sterren zijn gemaakt van polyethyleen.

Bescherming met raamopeningen, bestaande uit een draagframe in roestvrij staal en transparant polycarbonaat.

Alle afdichtingen en onderdelen zijn gemaakt van plastic, alle onderdelen die het drankproduct raken, zijn gemaakt van materialen in overeenstemming met bestaande EU-richtlijnen voor voedselverwerking.

De steun rust op voeten die kunnen worden afgesteld met stalen schroeven met hoge weerstand.

Roestvrijstalen transportband voor flessen met stalen ketting met in- en uitgang aan tegenovergestelde uiteinden van de machine.

Aanbevolen werkingscapaciteit in deze flesvullijn:

- Tot 2000-stuks van de 0.3 lt-flessen per uur

- Tot 1600-stuks van de 0.5 lt-flessen per uur

De machine bevat:

- 6-kleps spoelunit voor de flessen

- 6-kleppen vulunit voor de flessen

- Afdekeenheid met één kop voor kroonkurken Ø 26 mm

Spoelunit

Spoelunit

- Spoelunit, geleverd met 16 grijpers met standaard vaste nozzles.

- De flessentrekpads kunnen eenvoudig extra snel worden gemonteerd en gedemonteerd.

- De flessenspoelmodule wordt geleverd met een eentraps spoelwaterbehandeling

- Electro-klep om de spoelvloeistof automatisch te regelen. De klep stopt de doorstromingsvloeistofstroom telkens wanneer de machine stopt en start deze bij het opnieuw starten van de machine.

- Handmatige revolverhoogte-instelling

De spoeltoren is uitgerust met de volgende kenmerken:

De toren is volledig gebouwd in antioxiderende en zelfsmerende materialen en staal.

Het verdeelstation is voorzien van een blokkeerinrichting voor het geval de flessen of containers niet aanwezig zijn.

De behandeltijden kunnen worden aangepast.

De grijperbekken zijn gemaakt met kussentjes voor het vasthouden van flessen die gevormd zijn volgens het flesprofiel of dat van de te spoelen container.

Vuleenheid

- Tegendrukvuleenheid, geleverd met 16 elektropneumatische ventielen geschikt voor het vullen van bier in glazen flessen

- De vulschacht heeft een tank met een spiegelend gepolijst binnenoppervlak en een niveaubesturingssonde

- Nivelleringsnauwkeurigheid +/- 2mm

Hoe de vulunit met de DPS vulventielen werkt:

- Dubbele voorevacuatie, compensatie en eindnivellering met inert gas.

- Zodra de fles automatisch direct onder het vulmondstuk wordt geplaatst, wordt de vacuümklep geopend door een nok.

- Alle lucht in de lege fles wordt volledig weggezogen door een pomp die is aangesloten op het centrale distributiesysteem van de vuller, en de fles wordt verzadigd met inert gas dat uit een apart circuit komt (schoon inert gas). De handeling wordt twee keer herhaald om alle zuurstof uit de flessen te verwijderen voordat het vulproces wordt gestart.

- Na compensatie van de druk tussen de fles en de vulling, wordt het mondstuk automatisch geopend om de vulcyclus te starten.

- De vloeistof die in de fles gaat, wordt langs de wand verspreid door een rubberen deflector die op de luchtpijp is geïnstalleerd.

- Zodra de fles vol is, bereikt de vloeistof het gat van de luchtleiding en sluit deze, de productstroom stopt onmiddellijk, het vulmondstuk wordt mechanisch afgesloten door een stuurnok om de fles te isoleren van de druk van de tank.

- De uiteindelijke nivellering wordt bereikt door de opening van de drukklep (in het vulmondstuk) om extra inert gas in de fles te brengen dat een deel van de vloeistof terug naar de tank duwt om een nauwkeurig niveau te verkrijgen.

- Zodra de vloeistof in de fles is geëgaliseerd, opent een nok de klep om de druk in de fles te verminderen.

- Ten slotte wordt de fles, nu gevuld met vloeistof, naar de uitlaatster gebracht.

Enkele kop kroonkurkeenheid:

- Dit machanisme is volledig uitgevoerd in RVS en voorzien van veiligheidsvoorzieningen. Het is ontworpen voor het automatisch plaatsen van kroonkurken Ø 26 op glazen flessen.

- De doppen worden via een trilsysteem vanuit de tray aangevoerd.

- De doppen gaan via een roestvrijstalen aflopende glijbaan naar de verdeelkop die ze op de flesopening plaatst.

- De aandrukkop plaatst de doppen op de flessen en sluit ze.

- Veiligheids automatisch stoppen van het machineapparaat met capperkop in hoogste positie.

De kroonkurken (of eventueel andere soorten doppen) worden via een automatische trilvoeder direct op de flessen gedoseerd.

De kapkop wordt bediend door een elektrische motor die is gemonteerd op een schuif met expansiekatrol, waardoor de rotatiesnelheid van de draadsnijkop die op de kappen zakt, kan worden verhoogd of verlaagd door middel van een speciale plastic nok die in het midden werkt. Hierdoor is de lasten op een evenwichtige manier verdeeld en is een lange levensduur gegarandeerd.

Het wisselen van de onderdelen en de hoogteverstelling zijn snel en eenvoudig, het heffen van de kop is mechanisch en gebeurt handmatig via een handwiel dat op het eindloze schroefverloopstuk werkt; speciale veiligheidsvoorzieningen stoppen de machine onmiddellijk in geval van problemen om breuk van de flessen en andere anomalieën te voorkomen.

- Het afdekken van de flessen met kroonkurken op de pneumatische afsluitkoepel die is uitgerust met de toevoereenheid voor kroonkurken met grote capaciteit

- Automatische trillende sorteerder, gemaakt van AISI 304 roestvrij staal; uitgerust met een apparaat voor het bewaken van de caps level in de stapel

- Goot uitgerust met een dop aanwezigheidsmonitoring, gemaakt van AISI 304 roestvrij staal

- Afdekkop met drukafsluitende kegel voor permanente vervorming van de kroonkurk.

- Apparaat om bierschuim te verwijderen voordat het wordt afgedekt - het verwijdert zuurstof uit de flessenhals.

Caps transportband

Hellende kroonkurkentransporteur kan met capsules van alle formaten naar de flesafdekeenheid werken. Afvoerhoogte is 3.000 mm, structuur in AISI304 staal, 200Lt trechter, vibrator op de bodem van de trechter om het verzamelen van doppen van de tape te vergemakkelijken, blauwe tape met voedselcertificaat, breedte 150 mm, witte schoep h 30 mm. RVS elektrisch paneel compleet met mini PLC.

Openslaande deur voor handmatige belading van de trechter gemaakt van AISI 304 roestvrij staal. Roestvrijstalen handgreep op de deur, inspectievenster van plastic van voedingskwaliteit met FDA-certificaat en extern geïnstalleerde gaszuigers om de sluitsnelheid en eventuele vallen van de deur te verminderen. Uitblaasneus met transparante uitschuifbare balg Ø180 mm volgens FDA-normen L = 1000 mm.

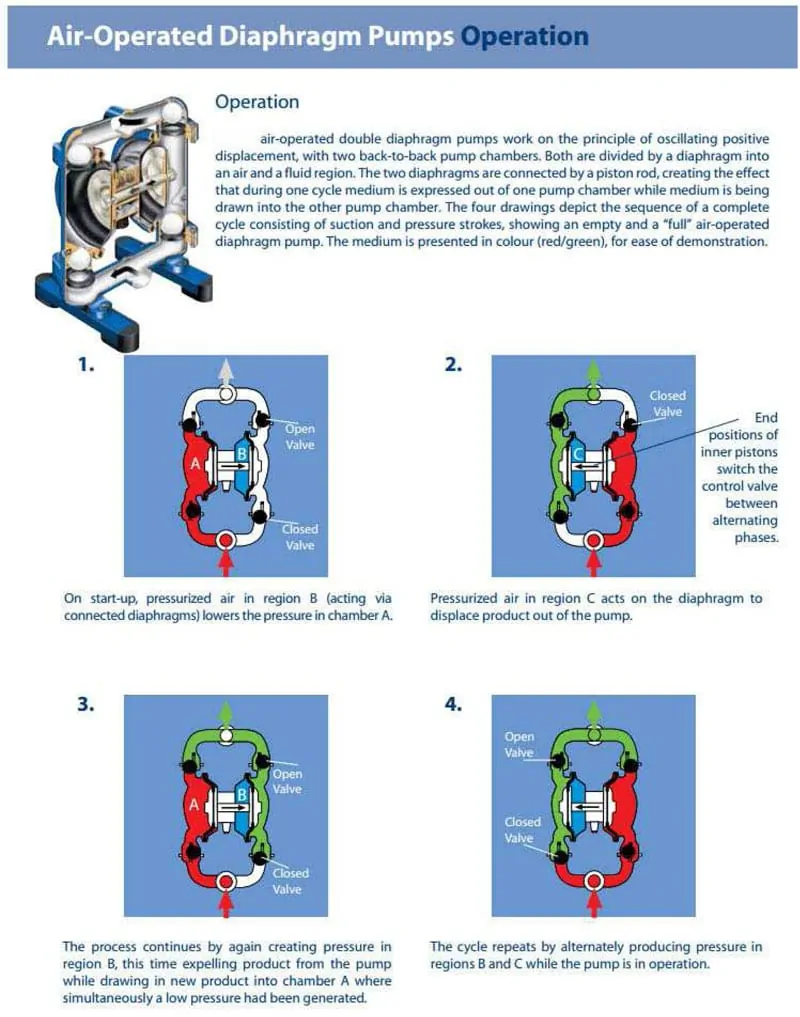

II. Pneumatische roestvrijstalen membraanpomp

Speciale pneumatische membraanpomp gemaakt van RVS AISI 316, voor het toevoeren van het drankproduct vanuit de tank naar de vulunit.

III. Flessendroogtunnel

Machine om flesoppervlakken te drogen om ze voor te bereiden voor etikettering.

Turbines voor de productie van perslucht/verwarmde lucht bij 45°/ 50°C.

Twee luchtdispensers in roestvrij staal AISI 304 om het lichaam van de flessen te drogen die in hoogte, diepte en helling verstelbaar zijn op een transversale manier.

Dubbele transportband met verschillende snelheden voor rotatie van flessen tijdens het droogproces.

Chassis in roestvrij staal AISI 304 voor insluiting van motoren.

Veiligheidsafscherming die voldoet aan de CE-regels.

Elektrisch paneel met bedieningsknoppen.

Schakelaar voor in- en uitschakelen van turbines.

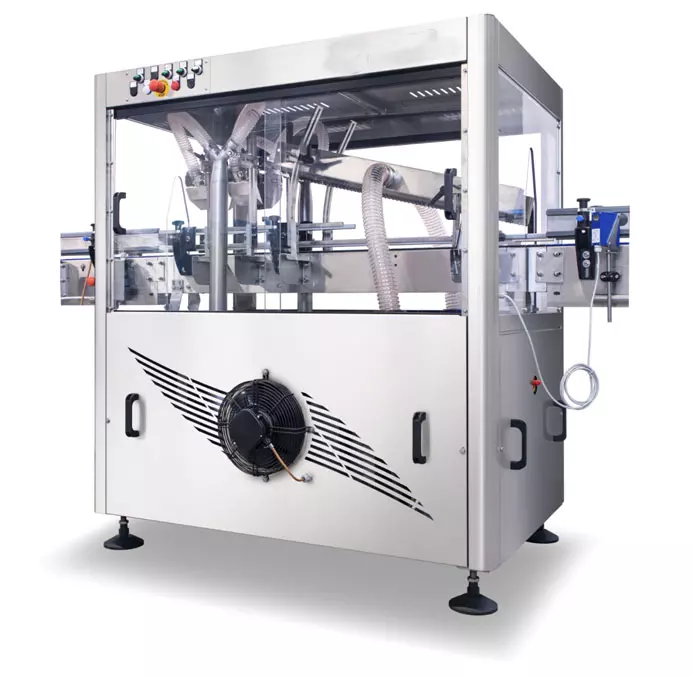

IV. Automatische machine voor het etiketteren van de flessen

Automatische etiketteereenheid voor het aanbrengen van zelfklevende etiketten. Automatische lineaire etiketteermachine uitgerust om één zelfklevend etiket aan te brengen op cilindrische glazen flessen met een maximale diameter van 300 mm.

Capaciteit tot 3000 flessen per uur.

- Label minimum lengte: 10 mm

- Maximale lengte label: 130 mm

- Minimale hoogte label: 10 mm

- Maximale hoogte label: 140 mm

- Minimale diameter container: 40 mm

- Maximale diameter container: 130 mm

- Minimale hoogte container: 150 mm

- Maximale hoogte container: 350 mm

Basisframe en algemene structuur

- Het onderstel is gemaakt van gelaste stalen profielen en is voorzien van in hoogte verstelbare voeten.

- Het bovenoppervlak is een plaat van koolstofstaal, bedekt met plaat van roestvrij staal AISI 304.

- Inspectie is mogelijk via zijdeuren en zijplinten van het frame bekleed met AISI 304 roestvrijstalen plaat.

- Machine was voorbereid om in de toekomst een tweede labelstation te installeren.

Zelfklevend labelstation

Machine uitgerust met een zelfklevend labelstation geïnstalleerd op verticale dia's, eenvoudig instelbaar, bestaande uit:

- Stappenmotor

- Aandrijf- en besturingsmicroprocessor voorbereid om de afdrukeenheid te bedienen (optioneel)

- Slepende rubberen rol met contrastrol gemonteerd op veren

- Labeltong voor labels met een hoogte van 80/120/140 mm

- Dragende haspelplaat Ø 350 mm voorzien van afrolas

- Gemotoriseerde papieroproller voor etiketteren

- Fotocel voor detectie van flessen

- Fotocel voor labeldetectie

- Drive-knoppen in de groep

- Doos met aandrijving en elektrische onderdelen in roestvrij staal, met toegangspaneel dat kan worden geopend, compleet met algemene vergrendelingsschakelaar

- Handmatig verstelbaar roestvrijstalen ondersteuningssysteem, compleet met digitale indicator voor een eenvoudige aanpassing

- Onderhoud en smering gemakkelijk en snel vereist vanwege de hoge kwaliteit van de gebruikte componenten en materialen

- De machine is ontworpen voor maximale toegankelijkheid voor reiniging en verwijdering van vuil

Veiligheidsschermen

- Veiligheidsschermen zijn aanwezig langs de hele omtrek van het basisframe.

- De afschermingen zijn gemaakt van AISI 304 roestvrij staal met vensters van transparant materiaal. Te openen deuren zijn voorzien van microschakelaars van het type vergrendeling.

- De hoofdtandwielkast is van het type met kroonschroefworm en is in oliebad gesmeerd.

- De transmissiesystemen van de voedingsschroef zijn compleet met elektromechanische veiligheidskoppelingsinrichtingen om de machine te stoppen in geval van vastlopen van de fles.

Afveersysteem

- Etiketten afvegen door sponsrollen.

Machine controle systeem

- Elektronische frequentieregelaar voor machinetoerentalvariatie van 2.000 bph tot 3.500 bph

- De pneumatische installatie is compleet met drukregeleenheid, luchtfilter en luchtsmeerinrichting.

- Het belangrijkste elektrische paneel, waterdicht type, is geïntegreerd in de machinestructuur.

- Alle machinebesturingen en status- / signaallampen zijn gecentraliseerd op een enkel bedieningspaneel, compleet met verwijderbaar drukknopstation (noodstop + pulsbewegingsknoppen).

- Automatische sluiting van de machine-invoer in het geval van teruggebouwde flessen aan de afvoerzijde.

- Alle elektrische en pneumatische stroom- en regelcircuits zijn gebouwd in overeenstemming met de laatste toepasselijke internationale normen.

Anticorrosie behandeling

- Gebruik van materialen die niet onderhevig zijn aan corrosie zoals roestvrij staal, non-ferro legeringen en kunststoffen.

- Koolstofstalen onderdelen ondergaan een anticorrosiebehandeling door meerlaagse epoxyverf.

Datum coder

- Display: 2,8 "full color LCD

- Plug'n Play ontwerp: Hewlett Packard TIJ 2.5 printtechnologie

- Afdrukbare afbeeldingen: Alfanumerisch, logo, datum / tijd, vervaldatum

- Printbare lijnen: 1,2,3,4 lijnen. Totale lijnhoogte is beperkt tot 12.7 mm

- Transportsnelheid: 76 meter per minuut

Bedieningspaneel (aanraakscherm):

Hulp op afstand via internetdienst

Interactieve HMI-interface op OMRON PLC voor bewaking van de voortgang van de productie op locatie, &-besturing voor productiebeheer en hulp op afstand.

Het systeem stelt onze technicus in staat om in geval van problemen rechtstreeks in contact te staan met onze klanten.

De bidirectionele communicatie tussen de machine en het systeem op afstand maakt het mogelijk om in realtime te zien of de operator op de juiste manier werkt op het touchscreen, en kan worden gebruikt om de machine van onze kant te bedienen voor realtime interventie (indien nodig, voor de vraag van de klant).

Optionele uitrusting :

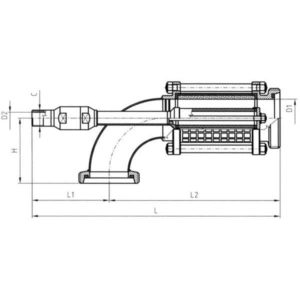

I. Tunnelpasteur (2000 flessen per uur)

We raden u aan om de vullijn te bestellen met een tunnelpasteur met als hoofddoel het pasteuriseren van het product in flessen tot de gewenste temperatuur, die een goede microbiologische stabiliteit van de geproduceerde drank moet garanderen (warmtebehandelingsproces).

Beschrijving van de constructie:

Constructie van de machine is volledig gemaakt van RVS AISI 304. Dit betekent dat er geen onderdelen van gietijzer of ijzer of koolstofstaal zijn. Het resultaat van dit belangrijke feit is een constructie die een lange levensduur van de machine mogelijk maakt en overeenkomt met de normen in de voedselproductie-industrie. De machine is uitgevoerd als monoliet.

AFMETINGEN

- Bruto breedte: 2.200 mm

- Lengte: 7.000 mm

- Hoogte: tot 2.300 mm

- Behandeloppervlak: 7 m2

** De foto is symbolisch (een echte pasteur kan een ander ontwerp hebben)

Belangrijk constructiekenmerk is ook de volledig sanitaire uitvoering. De constructie is volledig gelast. Dit betekent dat vrijwel alle onderdelen die in contact komen met opspattend water waterdicht zijn (het heeft geen zin om alleen puntgelast te worden). Ook worden vanaf de buitenoppervlakken de meeste lassen continu gelast, wat een lagere kans op belasting van onzuiverheden biedt.

De constructie is zo ontworpen (vooral aan de binnenkant maar ook aan de buitenkant) dat waar mogelijk alle oppervlakken hellend zijn, zodat er geen mogelijkheid is dat water wordt vastgehouden en micro-organismen de kans krijgen zich te ontwikkelen. Op deze manier zorgen we ervoor dat de binnenruimte van de machine langer intact blijft en stilstaat zonder slechte invloed van geur, schimmels etc. Aan de buitenkant is ook het dak van de pasteur gekanteld, evenals de bovenkant van de watertanks. Dit zorgt ervoor dat na uitwendige reiniging van de machine alle mogelijke waterresten op de vloer druppelen.

Het volgende belangrijke constructiekenmerk zijn de geminimaliseerde watertanks onder elke zone, waardoor er altijd een minimale hoeveelheid water in de pasteur is. Bijgevolg gaat er een minimale hoeveelheid water weg elke keer dat het water in de pasteur moet worden vervangen.

In het concrete geval is een enkeldeks pasteur voorzien voor de projecttaak. De constructie van de pasteur is zo ontworpen dat er meerdere mangaten aan de boven- en zijkant beschikbaar zijn voor gemakkelijke toegang tot de binnenkant voor toezicht en onderhoud.

De bovenkant van de pasteur is om redenen van inspectie en onderhoud bedekt met afneembare deksels.

** De foto is symbolisch (een echte pasteur kan een ander ontwerp hebben)

Elk zwembad heeft een eigen deur voor het reinigen van de tunnel en een centrale afvoer voor water. Alle zwembaden zijn uitgerust met dubbele mechanische filterzeven om te voorkomen dat eventuele vuildeeltjes in het water naar de sproeiers gaan en deze te verstoppen.

Op de in- en uitlaat van pasteurisatie-inspectiedeuren van roestvrij staal zijn geïnstalleerd.

Transportsysteem van de pasteur:

De tunnelpasteur is uitgerust met 1 onafhankelijke hoofdtransportband. Breedte transportband is circa 1180 mm.

Samenstellende onderdelen pasteur zijn tevens aan- en afvoerband (ca. 1.500 mm vanaf aan- of afvoer pasteur), met elektromotorische aandrijving samen met frequentieregelaar.

Hoofdband loopt op ondersteunende geleidingen (slijtagestrepen). Constructie is aangegeven op onderstaande foto - parallel per module hebben verschillende modules slijtagestrepen verplaatst (gezien vanuit het perspectief van "buur"-modules) om te voorkomen dat de flessen vallen. Hiermee is verzekerd dat het platform voldoende is en dat flessen in elke positie stabiel staan en er geen mogelijkheid is om in de pasteur te vallen.

Pompen en verstuiversysteem:

De tunnelpasteur is uitgerust met een geschikt aantal bassins (10) en centrifugaalpompen die water naar mondstukken transporteren. Pompen (delen die in contact komen met water zijn van roestvrij staal) zijn beschermd tegen droog werken met niveausondes in zwembaden.

Hoofdpompen zijn ontworpen om een doorstroming van ca. 6,5 m3/u. Ondersteunende pompen kunnen een ander debiet hebben, afhankelijk van het doel.

Spuiten met proceswater in de pasteur is voorgevormd via een register van sproeiers dat op de bovenkant van de machine is geplaatst. Sproeiers produceren een fijne waternevel die zorgt voor een adequate overdracht van warmte-energie. Nozzles zijn van plastic materiaal.

Het gebruikte type sproeiers is zeer eenvoudig te onderhouden dankzij het eenvoudige systeem van bevestiging op de distributieleidingen.

Sproeiers zijn zijdelings (tangentieel) gemonteerd op elke spuitbalk. Dit verkleint de kans op blokkering.

Standaard afstand van mondstukregisters en hoofdband is 400 mm.

Instrumentatie, besturing en automatisering:

De tunnelpasteur is uitgerust met meerdere veiligheidsvoorzieningen en met hoogwaardige en up-to-date software waarmee alle functies van de pasteur eenvoudig kunnen worden gecontroleerd.

Aangeboden machine heeft volgende meet- en regelapparatuur geïnstalleerd:

- Automatische waterpeilcorrectie (watertanks zijn voorzien van niveausondes en bij te laag waterpeil wordt automatisch water gedoseerd)

- Automatische temperatuurregeling (systeem is uitgerust met regelsysteem bij stoom-/heetwaterinlaat die pasteur voedt met stoom/heet water volgens de werkelijke behoeften)

- Automatische controle van overbelasting van de bus op de hoofdband (inductieve sensor geïnstalleerd op buitenbanden schakelt de invoerband uit in geval van te grote druk)

- De besturing en het beheer van de tunnelpasteur wordt uitgevoerd via een PLC-computer en een aanraakpaneel. Elektrische schakelkast wordt geleverd in RVS uitvoering en heeft een IP 65 classificatie.

Het bedieningspaneel is geïnstalleerd op de hoofdstroomkast en is gebaseerd op het industriële computersysteem van Siemens.

De pasteur is uitgerust met onze eigen ontwikkelde software. Software is zo ontworpen dat automatische controle en overzicht van het volledige pasteurisatieproces mogelijk is. Procesparameters worden gevisualiseerd en weergegeven op een gebruiksvriendelijke interface. Software registreert en visualiseert ook alle procesalarmen.

Software is beveiligd met een wachtwoord voor verschillende niveaus (beheerder, operator en onderhoud).

Standaard onderdeel van onze software is ook het zogenaamde “uitkook” programma, waarmee periodieke complete machinesanering mogelijk is. Dit programma maakt thermische sterilisatie van het complete systeem mogelijk. Details over temperaturen en tijdsduren zijn in overleg met de klant.

Tijdens het opstarten zijn er twee recepten voorzien om in bedrijf te worden genomen. Voor eventuele extra recepten geldt een toeslag.

Gebruikte materialen, kwaliteit en normen de componenten:

- Tunnelconstructie en constructiebuizen zijn gemaakt van AISI 304 materiaal.

- Pijpleidingafdichtingen zijn van EPDM-materiaal

- Geleiders profiel is polyethyleen UHMWPE geplaatst op RVS geleiders.

- Alle pakkingen (die niet anders zijn gedefinieerd) zijn van EPDM-materiaal, op stoomgrafiet.

Gebruikte componenten:

- Pompen: LOWARA

- Elektrocomponenten: SCHNEIDER ELECTRICS

- PLC-computer: SIEMENS

- Touch-bedieningspaneel: SIEMENS

- Meet- en regelapparatuur: E&H

- Kabelgoten van RVS vorm G en U, net zonder bovendeksel

- Al het roestvast staal wordt in Europa ingekocht met certificaten volgens EN 10204

NOTITIE:

Het toevoegen van chemicaliën aan het water van de tunnelpasteur moet voldoen aan de weerstand van deze materialen en gegarandeerd worden door de plaatselijke chemicaliëndistributeur!

Dynamische actieve PU-besturing

Dynamische PU (aantal pasterisatie-eenheden) controle zorgt ervoor dat het product in geen geval overgepasteuriseerd wordt. Het platform van het systeem is een virtuele afwijking van de pasteur naar meerdere rijen, waardoor we altijd kunnen controleren in welke positie de flessen in de pasteur zijn. In geval van stilstand reageert het systeem zodanig dat de hoofdband in de pasteur wordt gestopt en het koelen van flessen in oververhittings- en bewaarzones begint met de bedoeling om de producttemperatuur te verlagen tot onder het PU-grenspunt (voor bier wordt berekend op 70ׄ°C). Onze software bewaakt de duur van de stilstand gedurende de hele tijd en op basis van een breed scala aan warmteoverdrachtscoëfficiënten weten we precies hoeveel tijd we nodig hebben om af te koelen om het product af te koelen tot onder de PU-grenstemperatuur en nadat de stopzetting is opgeheven, we weten precies hoeveel tijd we nodig hebben om het temperatuurregime dat voor de stopzetting functioneerde, opnieuw in te stellen en om de hoofdband opnieuw te starten.

Belangrijk is dat dynamisch actieve PU-regeling hier niet ophoudt. Voor elke stilstand is het normaal dat het product meer PU ontvangt dan gepland in evenwichtige omstandigheden. Dit betekent dat voor verdere procestemperatuur SET-punten van volgende temperatuurzones worden verlaagd om gedefinieerde PU te bereiken (binnen overeengekomen toleranties). Dit gebeurt ook in het geval van meerdere stopzettingen die na elkaar volgen en in geen geval kan het product overgepasteuriseerd naar buiten komen (uiteraard is ook onderpasteurisatie niet mogelijk).

Met technologie van dynamische actieve PU-controle kunnen we een perfect pasteurisatieproces bieden met een minimale impact op de organoleptische kenmerken van het product.

Standaard proces:

• Automatische besturing en regeling van PU is gebaseerd op nauwkeurige software die de huidige hoeveelheid ontvangen pasterisatie-eenheden berekent (en de exacte positie van flessen in de pasteur controleert).

• In geval van stilstand op de lijn, begint de pasteur de koeling in de vereiste zones (oververhittings- en vasthoudzones) met als doel de producttemperatuur te verlagen tot onder het PU-instelpunt. Dit wordt verkregen om overdosering met PU's te voorkomen.

• Wanneer de onderbreking van de lijn wordt opgeheven, herberekent de software opnieuw de benodigde temperatuur van het sproeiwater om het regime te bereiken voordat de onderbreking optrad.

• Noodzakelijk temperatuurregime wordt geprojecteerd op basis van ontvangen monsters, gevuld met een individueel drankproduct. In onze laboratoriumpasteuriseermachine wordt alle controle uitgevoerd voordat met de fabricage van een geschikt systeem wordt begonnen.

E&H-registrator

E&H-registrator RSG-serie RSH biedt papierloze registratie, visualisatie en bewaking van alle cruciale proceswaarden tegelijkertijd.

Het is voorzien dat de module op de elektrokast van de pasteur wordt gemonteerd. Alle gegevens die worden vastgelegd, worden op SD-kaart gearchiveerd en kunnen later worden gebruikt.

Ecograph biedt de mogelijkheid van een ethernetverbinding met de lokale computer, waardoor de overdracht van geregistreerde gegevens voor het bewaken van de beperkingsparameters in realtime mogelijk is.

Lokale computer en Ethernet-verbinding zijn niet in de leveringsomvang en hun garantie is een verplichting van de klant.

Doseren van chemicaliën

Om het proceswater dat in de tunnel wordt opgeslagen zo lang mogelijk te behouden en tegelijkertijd de kans op corrosie te verminderen, bieden we een optie van een vooraf geïnstalleerd systeem voor het doseren van chemicaliën - biocide & corrosiewerende chemische oplossingen.

De dosering van de twee chemicaliën wordt gedaan door twee afzonderlijke pompen en wordt direct in-line gedaan met ondersteuning van een flowmeter. De exacte hoeveelheid chemicaliën die in het water wordt gedoseerd, kan op de pompen worden ingesteld, terwijl de dosering automatisch wordt uitgevoerd. Samen met de pompen wordt ook een vlotterniveauschakelaar geleverd (als het chemicaliënniveau in de jerrycans laag wordt, geeft de machine een alarm).

Het systeem is voorzien voor het doseren van een biocide-oplossing van 80 ppm en een anticorrosieve oplossing van 25 ppm. Als er verschillende concentraties chemicaliën nodig zijn, dient dit bij aanvang van het project te worden afgesproken.

Opmerking: als de klant besluit zijn eigen hardware te installeren voor het doseren van chemicaliën, is het noodzakelijk om de instructies van een producent op te volgen met betrekking tot het type chemicaliën en hun concentraties. In het tegenovergestelde geval kunnen machine-elementen worden beschadigd.

UPS

UPS

UPS levert noodstroom aan een machine wanneer de ingangsstroombron of de netstroom uitvalt of wordt onderbroken. Het zorgt ervoor dat CPU en HMI gevoed blijven, zodat alle cruciale parameters niet verloren gaan. Dit is vooral gunstig bij pasteurisatieapparaten met actieve PU-controle, waar de productie veel nauwkeuriger kan worden herstart met exacte PU-waarden.

Armatuur voor condensaatverwijdering

In het kader van de basisuitrusting wordt de machine geleverd met handmatige afsluitklep, stoomreinigingsstuk en manometer op stoomleiding. Als optionele upgrade bieden we u een extra anker op de condensaatleiding, die een gemakkelijke en eenvoudige aansluiting op één punt biedt en tegelijkertijd praktisch onderhoud biedt.

Leveringsomvang omvat:

- Ball float condenspot (1 st)

- Thermostatische condenspot (1 st)

- Terugslagklep (2 stuks)

- Handmatige kogelkranen (4 stuks)

- Extra leidingmateriaal

Apparatuur voor stoomdrukvermindering

Als de stoomdruk ter plaatse hoger is dan 3,0 barg, is stoomdrukreductieapparatuur vereist. Als leveringsomvang bieden wij u:

• Stoom reduceerventiel (1 st)

• Veiligheidsklep (1 st)

• Extra leidingmateriaal.

II. Kartonnen sluitmachine met de PVC-tape

Halfautomatische handmatige afstelling van kartonnen dozensluiter volgens de verschillende kartonnen doosformaten die twee "U" zelfklevende tapestrepen op de middelste lijn van de bovenste en onderste dozen aanbrengt.

Aanpassing en gebruik van SK1 zijn intuïtief, eenvoudig en snel.

De machine is gebouwd in overeenstemming met de geldende CE-veiligheidswetten.

2000 meter haspelbandhouder.

Flap compressierollen (optioneel).

Verstelbare bcarton dozen zijgeleiders.

Vergrendelde stop noodknop.

Gemiddelde output: 700/900 kartonnen dozen per uur.

| Afmetingen van de doos voor gebruik met de machine | minimaal | maximaal |

| lengte | 150 mm | 150 mm |

| Breedte | 140 mm | 500 mm |

| Hoogte | 110 mm | 500 mm |

III. Halfautomatische palletwikkelaar

Halfautomatische rekwikkelaar

- Draaitafel diameter 1650 mm

- Belasting 200 kg max

- Pallet hoge sensor fotocel

- Mechanische rem

- Oprijhelling voor pallets

IV. Het CIP-systeem

Halfautomatisch CIP-systeem met twee tanks voor chemicaliën

De CIP-machine bestaat uit:

1e tank :

RVS AISI 304 L, capaciteit 150 Lt, RVS spoel voor elektrische verwarming, RVS steunvoeten voor warm water + afwasmiddel.

2e tank:

RVS AISI 304 L, inhoud 150 Lt, RVS steunvoeten voor koud spoelwater.

Set handmatige vlinderkleppen - roestvrij staal, sanitair type.

Centrifugaalpomp voor de reiniging, RVS, capaciteit

Roestvrijstalen frame, met verstelbare steunpoten, waarop de bovengenoemde apparatuur wordt gemonteerd en aangesloten.

Prijslijst:

BASISCONFIGURATIE

|

|

| PRODUCTBESCHRIJVING |

PRIJS IN EURO |

| BASIS UITRUSTING : | |

| Hoofdmonoblock: Flessenspoel- / vul- / sluitmachine - Model ISO DPS C 16/16/1, inclusief onderdelen voor één formaat van de flessen 330 ml + onderdelen voor één formaat kroonkurken Ø26mm | Op aanvraag |

| Dubbel voorevacuatiesysteem & CO²-spoeling | Op aanvraag |

| CO²-injectieapparaat vóór het afdekken | Op aanvraag |

| Handmatig wassen van de explosiezone van de fles | Op aanvraag |

| Dummy-flessen / -bekers voor het CIP-proces - voor het reinigen van de flesvulventielen | Op aanvraag |

| In-/uitgangsfotocellen voor detectie van flesaanwezigheid | Op aanvraag |

| Doppenlift – doseerunit | Op aanvraag |

| Lineair zelfklevend etiket voor het aanbrengen van etiketten op de flessen | Op aanvraag |

| Fotocel en alarm voor einde van labelrol | Op aanvraag |

| Verkeerslichtsignaal voor werk in combinatie met alarm | Op aanvraag |

| Inkjet datumcoder geïntegreerd in labeller | Op aanvraag |

| Afscheursysteem voor rugpapier | Op aanvraag |

| Totale EXW-prijs van de basisconfiguratie | Op aanvraag |

| OPTIONELE UITRUSTING : | |

| Tunnelpasteur 2000 flessen per uur | Op aanvraag |

| Droogtunnel | Op aanvraag |

| Blower voor het drogen van de bovenkant van de flessen | Op aanvraag |

| Blower voor het drogen van de bodem van de flessen | Op aanvraag |

| Rotatie van de flessen tijdens de droogfase met behulp van een dubbele ketting op verschillende snelheden | Op aanvraag |

| Kartonnen sluitmachine met de PVC-tape | Op aanvraag |

| Invoerrollen van 2000 mm voor kartonnen verpakkingen; | Op aanvraag |

| Inactieve uitschuifbare rollen voor accumulatie van eindverpakkingen van 1500 mm tot 4500 mm | Op aanvraag |

| Halfautomatische palletwikkelaar | Op aanvraag |

| Het CIP-systeem | Op aanvraag |

| transportinrichting | Op aanvraag |

| Afdruiprekken | Op aanvraag |

| Bidirectionele blikaccumulatietafel 2000x1055mm (zonder automatisering) achter de tunnel pasteurisatietunnel | Op aanvraag |

| Automatisering van bidirectionele tafel met bedieningspaneel &-sensoren voor automatisch laden/lossen van de flessen | Op aanvraag |

| Totale EXW-prijs van de aanbevolen configuratie | Op aanvraag |

| OPTIES VOOR DE HOOFD MONOBLOCK (SPOELUNIT, VULUNIT, CAPPING UNIT) | |

| PRODUCTBESCHRIJVING | PRIJS IN EURO |

| Spoelsysteem voor recycling met buffertank, filter en pomp | Op aanvraag |

| Onderdelen voor handling met Ø29mm kroonkurken | Op aanvraag |

| OPTIES VOOR DE TUNNEL PASTEURISATOR | |

| PRODUCTBESCHRIJVING | PRIJS IN EURO |

| Dynamische PU-besturing | Op aanvraag |

| E&H-registrator | Op aanvraag |

| UPS | Op aanvraag |

| Doseren van chemicaliën | Op aanvraag |

| Armatuur voor condensaatverwijdering | Op aanvraag |

| Stoomdrukverlaging | Op aanvraag |

| Onderhoud op afstand | Op aanvraag |

Optionele diensten:

I. Installatiewerkzaamheden op de plaats …. Op aanvraag

De prijs is geldig voor alle landen van de Europese Unie. De prijs is inclusief zeven dagen werk (+ twee dagen reizen) van twee specialisten ter plaatse – montage en opstarten van de apparatuur.

De prijs is exclusief: transportkosten en accommodatie van de werknemers. Zal individualiteit hebben beraamd.

II. Installatiewerk verzekerd door klant (met onze hulp op afstand) …. Op aanvraag

Wilt u uw geld besparen? Ben je technisch vaardig en niet bang voor uitdagingen? Staat de hygiënische restrictieve regelgeving in uw land het bezoek van een gespecialiseerde technicus uit het buitenland niet toe? Wees niet bang om de hulp op afstand te gebruiken.

Hoe is de installatie van de afvullijn door onze klant, met behulp van onze hulp op afstand?

1.) De klant positioneert alle machines en sluit ze aan op stroom volgens onze checklist.

2.) Na het insturen van foto's van de afronding van het voortraject gaan we verder met het opstarten en inbedrijfstellen.

3.) Eerst verbinden we de PLC van de machine via internet met onze serviceconsole in onze fabriek - hierdoor kan onze servicemanager uw PLC op een extern scherm bekijken en besturen, alsof hij persoonlijk voor de machine staat.

4.) We organiseren vervolgens een Microsoft Teams-teleconferentie, waarbij een van uw medewerkers de camera vasthoudt en de anderen werken volgens de instructies van onze technicus.

5.) Na slechts 3-5 dagen opzetten en configureren verlaten de eerste volle glazen flessen uw vullijn.

ModelDPS 16-16-1

ModelDPS 16-16-1 Spoelunit

Spoelunit

UPS

UPS

Recensies

Er zijn nog geen Beoordelingen.