Aprašymas

Automatinė butelių pildymo linija BFL-MB2000TP yra pilnai įrengta pildymo technologija, kurios gamybos pajėgumas iki 2000 butelių (0,33L) per valandą, su tuneliniu pasterizatoriumi. Jį sudaro šie komponentai ir blokai:

- Automatinis monoblokinis aparatas stikliniams buteliams skalauti, užpildyti ir užkimšti.

- Stiklo butelių skalavimo, užpildymo ir uždarymo dalių rinkinys pagrindiniame automatiniame monobloke - rinkinys pakeičia pagrindinio monobloko aparato funkcionalumą, kad jį būtų galima naudoti operacijoms su stikliniais buteliais.

- Specialus CIP buteliukas, skirtas visiškai valyti ir valyti mašiną uždaroje grandinėje.

- Aukštos temperatūros skalbimo rinkinys karštam vidiniam mašinos valymui esant 85 ⁰C temperatūrai, naudojant šarminį tirpalą.

- Linijinis etikečių klijavimo popierius etikečių klijavimui ant butelių.

- Fotoelementas, kad buteliai neužstrigtų etiketėse.

- Į etikečių rinkinį integruotas kodas, skirtas spausdinti užpildymo dienos datą.

- Tunelio pasterizatorius

- Džiovinimo tunelis

- Kartono sandarinimo mašina su PVC juosta

- Pusiau automatinis padėklų vyniotuvas

- CIP sistema

- Rotacinis stalas buteliams įstatyti.

- Rotacinis stalas iki pilnų butelių kaupimosi prieš iškraunant (Ø800mm).

- Konvejerių sistema, jungianti visus blokus.

Butelių pildymo linija skirta naudoti tik su vienu darbuotoju.

techniniai parametrai

- Gėrimų produktas: gazuoti gėrimai, tokie kaip alus, sidras, putojantis vynas ir kt.

- Butelio tipas: Stikliniai buteliai

- Buteliukų uždarymo tipas: Karūniniai dangteliai Ø 26 mm

- Butelių skalavimo vietų skaičius: 16

- Butelių užpildymo vožtuvų skaičius: 16

- Butelių uždengimo galvučių skaičius: 1

- Skalavimo sistema: vandeniu - su vienpakopiu vandens valymu

- Pildymo sistema: elektropneumatiniai, izobariniai užpildymo vožtuvai

- Užpildymo temperatūra: 0–2 ° C

- CO2 kiekis: daugiausia 5,5 g / l.

- Slėgis: maks .: 2.0 bar - 2.5 bar

- Butelio standartiniai matmenys: skersmuo min. 50mm / maks. 100mm, aukštis min. 180mm / maks. 340mm

- Mašinos sukimas: pagal laikrodžio rodyklę

- Greičio reguliavimas: elektroninis, naudojant dažnio keitiklį

- Fotoelementai su automatine paleidimo / sustabdymo sistema: dedami įleidimo ir išėjimo angoje

- Rekomenduojamas minimalus plotas: I x P: 8000 mm x 6000 mm

- Išvesties talpa: iki 2000 bph (330ml buteliai) / iki 1600 bph (500ml buteliai)

Butelių pildymo linija susideda iš šių pagrindinių vienetų:

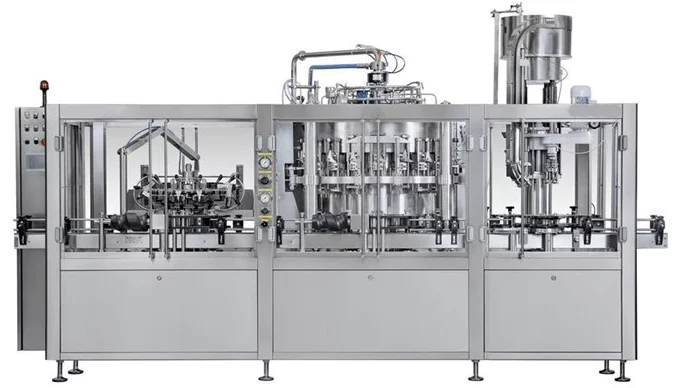

I. Automatinis monoblokinis blokas buteliams išplauti, pripildyti ir užkimšti

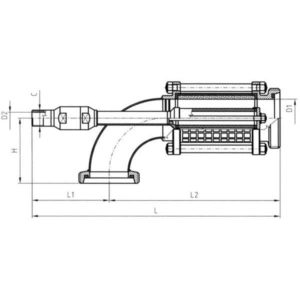

Modelis DPS 16-16-1

Modelis DPS 16-16-1

Aukštos kokybės monoblokinė mašina, skirta stikliniams buteliams skalauti ir izobariniu būdu užpildyti. Ilgas tarnavimo laikas dėl specialaus dvigubo deguonies pašalinimo su 16 elektropneumatinių užpildymo vožtuvų, skirtų skalavimo ir užpildymo procesams.

Pagrindinės savybės ir techniniai parametrai:

- Veikimo pajėgumas: 2800 b/hx 330 ml (priklausomai nuo gėrimo temperatūros)

- Butelio skersmuo: 55-100 mm

- Butelio aukštis: 220-360 mm

- Vidinės butelio angos skersmuo: min. 17 mm – PILDYMO VOŽTUVAS « DPS»

- Sukimosi kryptis: pagal laikrodžio rodyklę

Įranga vienam butelio skersmeniui, įskaitant įleidimo ir išleidimo žvaigždutę, butelių skalavimą, butelių užpildymą, butelių kamštelius ir butelių kreipiklius.

Nerūdijančio plieno spinta su elektrine valdymo plokšte.

Motorizavimas asinchroniniu trifaziu varikliu su keitikliu.

Elektrinis skalavimo įrenginio aukščio reguliavimas, rankinis užpildymo ir dangtelio aukščio reguliavimas.

PLC sistema su 7 colių jutikliniu ekranu, leidžiančiu valdyti visas standartines operacijas.

Pripildymo lygį galima reguliuoti keičiant lygio vamzdį.

Nerūdijančio plieno atraminė konstrukcija. Sukomplektuoti atramos apsauginiai korpusai iš nerūdijančio plieno su užraktu.

Cisternos, vožtuvai ir visos su gaminiu besiliečiančios dalys yra visiškai pagamintos iš nerūdijančio plieno AISI 304.

Nerūdijančio plieno butelių žvaigždutė. Žvaigždės, kreiptuvai ir butelių laikymo bėgeliai ant žvaigždžių yra pagaminti iš polietileno.

Apsauga su lango tipo angomis, sudaryta iš nerūdijančio plieno ir skaidraus polikarbonato atraminio rėmo.

Visi sandarikliai ir dalys yra pagaminti iš plastiko, visos dalys, kurios liečiasi su gėrimo gaminiu, pagamintos iš medžiagų, atitinkančių galiojančias ES maisto perdirbimo direktyvas.

Atrama remiasi į kojas, kurias galima reguliuoti didelio atsparumo plieniniais varžtais.

Nerūdijančio plieno butelių transportavimo diržas su plienine grandine su įėjimu ir išėjimu priešinguose mašinos galuose.

Rekomenduojamas veikimo pajėgumas šioje butelių pildymo linijoje:

- Iki 2000 0.3 lt butelių per valandą

- Iki 1600 0.5 lt butelių per valandą

Į mašiną įeina:

- 6 vožtuvų butelių skalavimo blokas

- 6 vožtuvų butelių užpildymo blokas

- Vienos galvutės dangtelis vainikiniams dangteliams Ø 26 mm

Skalavimo įrenginys

Skalavimo įrenginys

- Skalavimo įrenginys, tiekiamas su 16 griebtuvų su standartiniais fiksuotais purkštukais.

- Butelių griebtuvai gali būti lengvai išardomi ir išardomi.

- Butelių plovimo modulis tiekiamas su vieno etapo skalavimo vandeniu

- Elektrinis vožtuvas, skirtas automatiniam skalavimo skysčio valdymui. Vožtuvas sustabdo sklendės skysčio srautą kiekvieną kartą, kai mašina sustoja ir paleidžia jį įjungus mašiną.

- Rankinis bokštelio aukščio reguliavimas

Skalavimo bokštelis turi šias funkcijas:

Bokštas yra visiškai pagamintas iš antioksidacinių ir savaime tepančių medžiagų bei plieno.

Paskirstymo stotis turi blokavimo įtaisą, jei butelių ar taros nėra.

Gydymo laikas gali būti koreguojamas.

Griebtuvo nasrai yra pagaminti su buteliuko laikymo pagalvėlėmis, suformuotomis pagal butelio profilį arba pagal skalaujamos talpos profilį.

Pripildymo įrenginys

- Priešslėgio pildymo blokas, tiekiamas su 16 elektropneumatinių vožtuvų, tinkamų alaus pilstymui į stiklinius butelius

- Užpildymo bokštelis turi baką su veidrodiniu poliruotu vidiniu paviršiumi ir lygiu valdymo zondu

- Pripildymo lygio tikslumas +/- 2mm

Kaip veikia užpildymo įrenginys su DPS užpildymo vožtuvais:

- Dvigubas išankstinis evakuavimas, kompensavimas ir galutinis išlyginimas inertinėmis dujomis.

- Buteliui automatiškai padėjus tiesiai po užpildymo antgaliu, vakuuminis vožtuvas atidaromas kumšteliu.

- Visas tuščiame butelyje esantis oras visiškai išsiurbiamas siurbliu, prijungtu prie centrinės užpildo paskirstymo sistemos, o butelis prisotinamas inertinėmis dujomis, patenkančiomis iš atskiros grandinės (švarios inertinės dujos). Operacija kartojama du kartus, kad iš butelių būtų pašalintas visas deguonis prieš pradedant pildymo procesą.

- Kompensavus slėgį tarp buteliuko ir užpildymo padėklo, antgalis automatiškai atidaromas, kad prasidėtų pildymo ciklas.

- Skystis, patenkantis į butelį, paskirstomas išilgai jo sienelės guminiu deflektoriumi, sumontuotu ant oro vamzdžio.

- Kai tik butelis prisipildo, skystis pasiekia ir uždaro oro vamzdžio angą, produkto tekėjimas iš karto sustoja, pildymo antgalis mechaniškai uždaromas valdymo kumšteliu, kad butelis būtų izoliuotas nuo bako slėgio.

- Galutinis išlyginimas pasiekiamas slėgio vožtuvo anga (pripildymo antgalio viduje), kad į butelį patektų papildomų inertinių dujų, kurios stumia dalį skysčio atgal į baką, kad būtų pasiektas tikslus lygis.

- Kai skystis butelyje yra išlygintas, kumštelis atidaro vožtuvą, kad sumažintų slėgį butelio viduje.

- Galiausiai butelis, dabar užpildytas skysčiu, nukreipiamas į išleidimo angos žvaigždutę.

Vienos galvos karūnėlės dangtelio blokas:

- Šis mechanizmas yra visiškai pagamintas iš nerūdijančio plieno ir aprūpintas saugos įtaisais. Jis skirtas automatiškai uždėti Ø 26 vainiko dangtelius ant stiklinių butelių.

- Dangteliai tiekiami per vibracijos sistemą iš dėklo.

- Dangteliai nukeliauja žemyn nerūdijančio plieno slydimu iki paskirstymo galvutės, kuri padeda juos ant butelio angos.

- Užspaudžiama galvutė uždeda dangtelius ant butelių ir juos uždaro.

- Saugus automatinis mašinos įtaiso stabdymas, kai dangtelis yra viršutinėje padėtyje.

Karūnos dangteliai (arba pasirinktinai kitokio tipo dangteliai) dozuojami per automatinį vibracijos tiektuvą tiesiai ant butelių.

Dangtelio galvutę valdo elektrinis variklis, sumontuotas ant slankiklio su išsiplėtimo skriemuliu, leidžiančiu padidinti arba sumažinti ant dangtelių nusileidžiančios srieginės galvutės sukimosi greitį, kad būtų galima uždaryti per specialų plastikinį kumštelį, dirbantį centre. Todėl apkrovos paskirstomos subalansuotai ir garantuoja ilgą tarnavimo laiką.

Dalių keitimas ir aukščio reguliavimas yra greitas ir paprastas, galvos pakėlimas yra mechaninis ir atliekamas rankiniu būdu per rankinį ratą, veikiantį begaliniu sraigtų reduktoriumi; specialūs saugos įtaisai nedelsdami sustabdo mašiną, jei kyla problemų, kad būtų išvengta butelių sulaužymo ir kitų anomalijų.

- Butelių dangteliai su vainiko kamščiais ant pneumatinio dangtelio bokštelio su didelės talpos karūninių dangtelių tiektuvu

- Automatinis vibruojantis sorteris, pagamintas iš nerūdijančio plieno AISI 304; įrengtas įrenginys, skirtas stebėti gaubtelių lygį

- Vamzdis su dangtelio buvimo stebėjimo įtaisu, pagamintas iš nerūdijančio plieno AISI 304

- Dengimo galvutė su slėgio uždarymo kūgiu, kad būtų galima nuolat nuvalyti vainiko dangtelį.

- Prietaisas alaus putoms pašalinti prieš dangtelį - jis pašalina deguonį iš butelio kaklelio.

Dangtelių konvejeris

Nuožulnus karūnėlių dangtelių konvejeris gali dirbti su visų formatų kapsulėmis iki butelio kamštelio bloko. Išmetimo aukštis 3.000mm, konstrukcija iš AISI304 plieno, 200Lt bunkeris, bunkerio apačioje vibratorius, palengvinantis dangtelių surinkimą nuo juostos, mėlyna juosta su maisto sertifikatu, plotis 150mm, balta mentelė h 30mm. Nerūdijančio plieno elektros skydelis su mini PLC.

Atidaromos durelės rankiniam bunkerio pakrovimui iš AISI 304 nerūdijančio plieno. Nerūdijančio plieno rankena ant durų, apžiūros langas iš maistinio plastiko su FDA sertifikatu ir dujų stūmokliai, sumontuoti išorėje, kad sumažintų uždarymo greitį ir bet kokį kritimą nuo durų. Išmetimo antgalis su skaidriais besitęsiančiais silfonais Ø180 mm pagal FDA standartus L = 1000 mm.

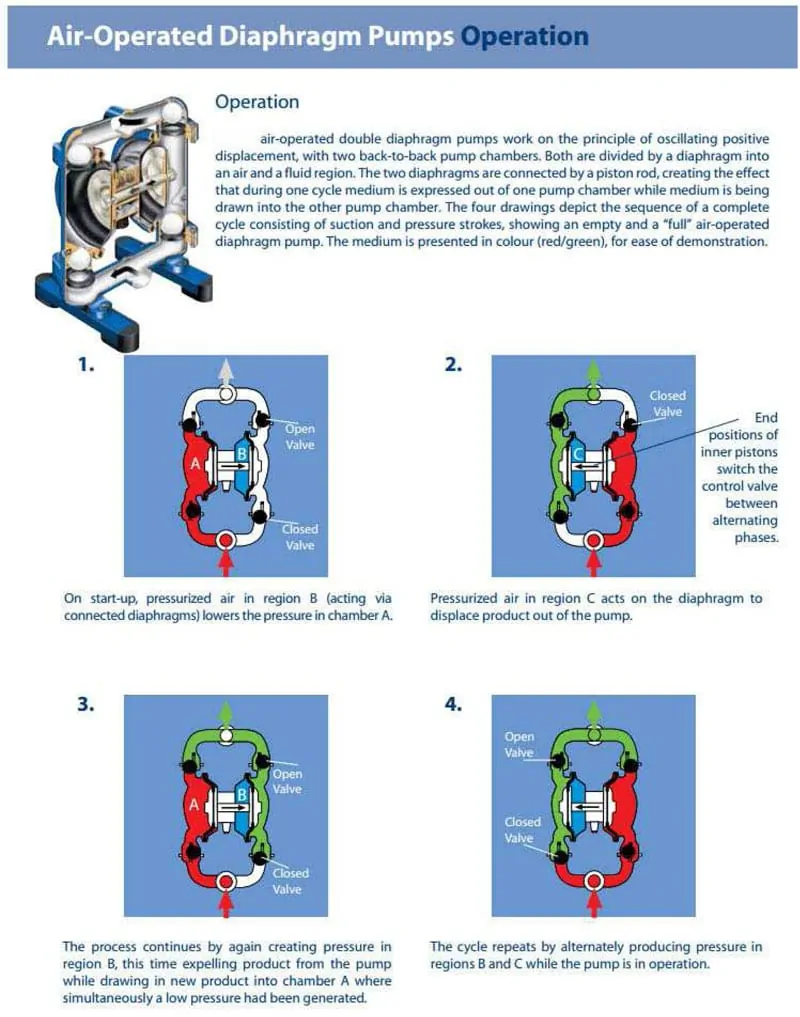

II. Pneumatinis nerūdijančio plieno diafragminis siurblys

Specialus pneumatinis membraninis siurblys, pagamintas iš nerūdijančio plieno AISI 316, skirtas tiekti gėrimo produktą iš bako į pildymo įrenginį.

III. Butelių džiovinimo tunelis

Išdžiovinkite butelių paviršius, kad paruoštumėte juos ženklinimui.

Turbinos, skirtos suslėgtam/šildomam orui 45°/50°C temperatūroje gaminti.

Du oro balionėliai iš nerūdijančio plieno AISI 304, skirti džiovinti butelių korpusą, kurių aukštis, gylis ir pasvirimas reguliuojamas skersai.

Dvigubas konvejeris, veikiantis skirtingu greičiu, skirtas butelių sukimuisi viso džiovinimo proceso metu.

Nerūdijančio plieno AISI 304 važiuoklė, skirta variklių izoliavimui.

Apsauga, atitinkanti CE taisykles.

Elektrinis skydelis su valdymo mygtukais.

Turbinų įjungimo ir išjungimo jungiklis.

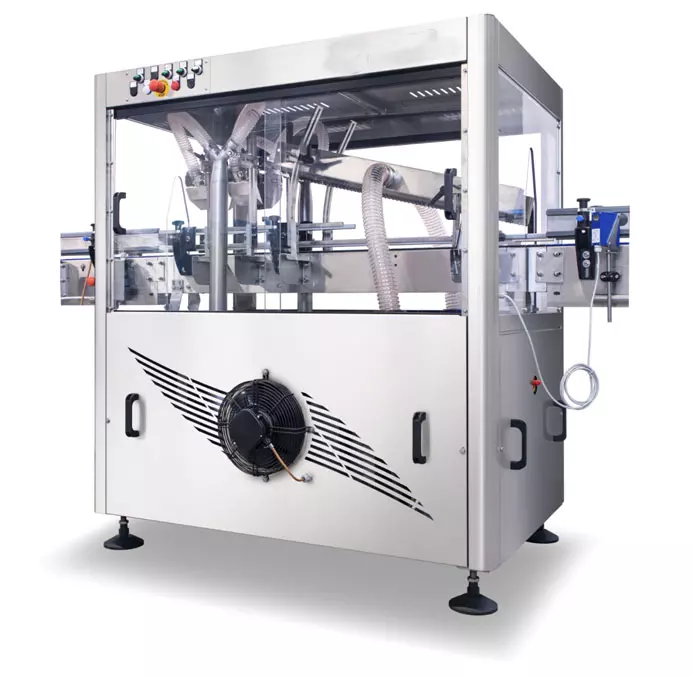

IV. Automatinė butelių ženklinimo mašina

Automatinis etikečių klijavimo įrenginys, skirtas klijuoti lipnias etiketes. Automatinė linijinio etikečių klijavimo mašina, pritaikyta klijuoti vieną lipnią etiketę ant cilindrinių stiklinių butelių, kurių maksimalus skersmuo 300 mm.

Talpa iki 3000 butelių per valandą.

- Mažiausias etiketės ilgis: 10 mm

- Maksimalus etiketės ilgis: 130 mm

- Mažiausias etiketės aukštis: 10 mm

- Maksimalus etiketės aukštis: 140 mm

- Konteinerio mažiausias skersmuo: 40 mm

- Maksimalus konteinerio skersmuo: 130 mm

- Mažiausias konteinerio aukštis: 150 mm

- Maksimalus konteinerio aukštis: 350 mm

Pagrindo rėmas ir bendra struktūra

- Atraminis rėmas pagamintas iš suvirintų plieninių profilių ir aprūpintas reguliuojamo aukščio kojomis.

- Viršutinis paviršius yra anglinio plieno plokštė, padengta nerūdijančio plieno AISI 304 metalo lakštu.

- Patikrinti galima per šonines duris ir rėmo šonines grindjuostes, apklijuotas nerūdijančio plieno AISI 304 plokštele.

- Mašina iš anksto numatė įdiegti antrą etikečių stotį ateityje.

Lipni etikečių stotis

Mašinoje įrengta viena lipni etikečių stotis, sumontuota ant vertikalių stiklelių, lengvai reguliuojama:

- Žingsnis variklis

- Pavaros ir valdymo mikroprocesorius, parengtas naudoti spausdinimo įrenginį (pasirinktinai)

- Vilkiantis guminis ritinys su kontrastiniu ritiniu, pritvirtintu ant spyruoklių

- Etikečių liežuvėlis 80/120/140 mm aukščio etiketėms

- Atraminė ritės plokštė Ø 350mm su atsukamu velenu

- Variklinis etikečių popieriaus vyniotuvas

- Butelių aptikimo fotoelementas

- Etiketės aptikimo fotoelementas

- Pavaros mygtukai įtraukti į grupę

- Dėžutė su pavara ir elektrinėmis dalimis iš nerūdijančio plieno, su atvira prieigos skydeliu su užrakto bendruoju jungikliu

- Rankiniu būdu reguliuojama nerūdijančio plieno atramos sistema, sukomplektuota su skaitmeniniu indikatoriumi, kad būtų lengva reguliuoti

- Dėl aukštos kokybės naudojamų komponentų ir medžiagų lengva prižiūrėti ir tepti trumpą laiką

- Mašina suprojektuota taip, kad ją būtų galima kuo geriau valyti ir pašalinti šiukšles

Apsauginiai drabužiai

- Apsaugos priemonės yra visame pagrindo rėmo perimetre.

- Apsaugos yra pagamintos iš nerūdijančio plieno AISI 304 su skaidrių medžiagų langais. Atidaromos durys yra su blokavimo tipo mikrojungikliais.

- Pagrindinė pavarų dėžė yra karūninio sraigto tipo ir sutepta alyvos vonia.

- Tiekimo sraigtų perdavimo sistemos komplektuojamos su saugiais elektromechaniniais sankabos įtaisais, kad sustabdytų mašiną, jei butelis užstrigtų.

Valymo sistema

- Etiketės valomos kempinės ritinėliais.

Mašinos valdymo sistema

- Elektroninis kintamo greičio pavaros keitiklis, skirtas mašinos greičiui keisti nuo 2.000 3.500 bph iki XNUMX XNUMX bph

- Pneumatinė gamykla komplektuojama su slėgio reguliavimo įtaisu, oro filtru ir oro tepalu.

- Pagrindinis elektros skydelis, atsparus vandeniui, yra integruotas į mašinos konstrukciją.

- Visi mašinos valdikliai ir būsenos / signaliniai žibintai yra centralizuoti viename operatoriaus skydelyje su nuimama mygtuko stotele (avarinis sustabdymas + impulsiniai judesio mygtukai).

- Mašina automatiškai uždaroma tuo atveju, jei buteliai yra atgal į išleidimo pusę.

- Visos elektros ir pneumatinės galios ir valdymo grandinės yra pastatytos pagal naujausius galiojančius tarptautinius standartus.

Antikorozinis valymas

- Nerūdijančio plieno, spalvotųjų metalų lydinių ir plastiko medžiagų, kurios nėra korozijos, naudojimas.

- Anglies plieno dalys yra apdorojamos antikoroziniu būdu daugiasluoksniu epoksidiniu dažymu.

Data kodavimo data

- Ekranas: "2,8" spalvotas LCD ekranas

- "Plug'n Play" dizainas: "Hewlett Packard TIJ 2.5" spausdinimo technologija

- Spausdinami vaizdai: raidinis skaitmeninis, logotipas, data / laikas, galiojimo laikas

- Spausdintinės eilutės: 1,2,3,4 eilutės. Bendras aukščio skaičius ribojamas iki 12.7 mm

- Konvejerio greitis: 76 metrai per minutę

Valdymo skydelis (jutiklinis ekranas):

Nuotolinė pagalba per interneto paslaugą

Interaktyvi HMI sąsaja OMRON PLC, skirta gamybos pažangos stebėjimui vietoje, gamybos valdymo & valdymui ir nuotolinei pagalbai.

Sistema leidžia mūsų technikui tiesiogiai susisiekti su klientais iškilus problemoms.

Dvikryptis ryšys tarp mašinos ir nuotolinės sistemos leidžia realiuoju laiku pamatyti, ar operatorius veikia taisyklingai jutikliniame ekrane, ir gali būti naudojamas mašinai valdyti iš mūsų pusės, kad būtų galima įsikišti realiu laiku (jei reikia, kliento poreikiams).

Neprivaloma įranga:

I. Tunelinis pasterizatorius (2000 butelių per valandą)

Rekomenduojame užsisakyti pildymo liniją su tuneliniu pasterizatoriumi, kurio pagrindinis tikslas – pasterizuoti produktą buteliuose iki norimos temperatūros, kuri turėtų užtikrinti tinkamą gaminamo gėrimo mikrobiologinį stabilumą (terminio apdorojimo procesas).

Konstrukcijos aprašymas:

Mašinos konstrukcija visiškai pagaminta iš nerūdijančio plieno AISI 304. Tai reiškia, kad nėra ketaus, geležies ar anglinio plieno dalių. Šio svarbaus fakto rezultatas – konstrukcija, užtikrinanti ilgą mašinos tarnavimo laiką ir atitinkanti maisto pramonės standartus. Mašina suprojektuota kaip monolitinė.

MATMENYS

- Bendras plotis: 2.200 mm

- Ilgis: 7.000 mm

- Aukštis: iki 2.300 mm

- Apdorojamas paviršius: 7 m2

** Nuotrauka simbolinė (tikrasis pasterizatorius gali būti skirtingo dizaino)

Svarbi konstrukcijos ypatybė taip pat yra visiškai sanitarinis vykdymas. Konstrukcija pilnai suvirinta. Tai reiškia, kad praktiškai visos su purškiančiu vandeniu besiliečiančios dalys yra atsparios vandeniui (nėra taško, kuris būtų suvirintas tik taškiniu būdu). Be to, iš išorinių paviršių didžioji dalis suvirinimo siūlių yra suvirinama nuolat, o tai sumažina priemaišų apkrovos galimybę.

Konstrukcija suprojektuota (ypač viduje, bet ir išorėje) taip, kad esant galimybei visi paviršiai būtų pasvirę, todėl nėra galimybės, kad susilaikytų vanduo ir vystytųsi mikroorganizmai. Taip užtikriname, kad mašina viduje ilgiau išliks nepažeista ir išliks be blogos kvapo, pelėsių ir pan. įtakos. Išorėje taip pat pasviręs pasterizatoriaus stogas, vandens rezervuarų viršus. Tai užtikrina, kad po išorinio mašinos valymo visi galimi vandens likučiai nuvarvėtų ant grindų.

Kitas svarbus konstrukcijos bruožas yra minimalūs vandens rezervuarai po kiekviena zona, todėl pasterizatoriuje visą laiką būtų minimalus vandens kiekis. Todėl kiekvieną kartą, kai reikia pakeisti pasterizatoriaus viduje esantį vandenį, nuteka minimalus vandens kiekis.

Konkrečiu atveju projekto užduočiai atlikti yra numatytas vieno aukšto pasterizatorius. Pasterizatoriaus konstrukcija suprojektuota taip, kad būtų galima lengvai patekti į vidų priežiūros ir priežiūros tikslais.

Pasterizatoriaus viršus yra uždengtas nuimamais dangteliais tikrinimo ir priežiūros tikslais.

** Nuotrauka simbolinė (tikrasis pasterizatorius gali būti skirtingo dizaino)

Kiekvienas baseinas turi atskiras dureles tuneliui valyti ir vieną centrinę vandens išleidimo angą. Visuose baseinuose įrengti dvigubi mechaniniai filtrų sietai, kad bet kokios vandenyje esančios nešvarumų dalelės nepatektų į purkštukus ir neužsikimštų.

Ant pasterizatoriaus įleidimo ir išleidimo angos sumontuotos nerūdijančio plieno apžiūros durys.

Pasterizatoriaus transportavimo sistema:

Tunelinis pasterizatorius turi 1 nepriklausomą pagrindinį transportavimo diržą. Transportavimo juostos plotis apie 1180 mm.

Pasterizatoriaus sudėtinės dalys taip pat yra tiekimo ir išleidimo konvejeris (apie 1.500 mm nuo pasterizatoriaus padavimo ar išleidimo), su elektros variklio pavara kartu su dažnio reguliatoriumi.

Pagrindinis diržas eina ant atraminių kreiptuvų (dėvėjimo juostelių). Konstrukcija parodyta žemiau esančioje nuotraukoje – lygiagrečiai kiekvienam moduliui, kiti skirtingi moduliai turi išstumti nusidėvėjimo juosteles (žiūrint iš „kaimynų“ modulių perspektyvos), kad buteliai nenukristų. Taip užtikrinama, kad platforma yra tinkama ir buteliai kiekvienoje padėtyje stovi stabiliai ir nėra galimybės įkristi į pasterizatoriaus vidų.

Siurbliai ir purkštukų sistema:

Tuneliniame pasterizatoriuje yra tinkamas baseinų skaičius (10) ir išcentriniai siurbliai, kurie transportuoja vandenį į purkštukus. Siurbliai (su vandeniu besiliečiančios dalys yra iš nerūdijančio plieno) apsaugomi nuo sauso darbo su lygio zondais baseinuose.

Pagrindiniai siurbliai suprojektuoti taip, kad būtų užtikrintas apytikslis debitas. 6,5 m3/val. Pagalbiniai siurbliai gali turėti skirtingą srautą, priklausomai nuo paskirties.

Purškimas technologiniu vandeniu pasterizatoriaus viduje yra iš anksto suformuotas purkštukų registras, kuris yra ant mašinos viršaus. Purkštukai gamina smulkų vandens rūką, kuris užtikrina tinkamą šilumos energijos perdavimą. Purkštukai pagaminti iš plastiko.

Naudoto tipo purkštukus labai paprasta prižiūrėti dėl lengvos tvirtinimo sistemos ant skirstomųjų vamzdžių.

Ant kiekvienos purškimo juostos yra šoniniai (tangentiniai) purkštukai. Tai sumažina blokavimo galimybę.

Standartinis atstumas nuo purkštukų registrų ir pagrindinio diržo yra 400 mm.

Prietaisai, valdymas ir automatika:

Tunelinis pasterizatorius aprūpintas keliais saugos elementais, taip pat kokybiška ir naujausia programine įranga, kuri leidžia paprastai valdyti visas pasterizatoriaus funkcijas.

Siūlomoje mašinoje sumontuota ši matavimo ir reguliavimo įranga:

- Automatinė vandens lygio korekcija (vandens rezervuaruose sumontuoti lygio zondai ir esant per žemam vandens lygiui, vanduo dozuojamas automatiškai)

- Automatinis temperatūros reguliavimas (sistema turi reguliavimo sistemą garo / karšto vandens įleidimo angoje, kuri tiekia pasterizatorių garu / karštu vandeniu pagal faktinius poreikius)

- Automatinis skardinės perkrovos valdymas ant pagrindinio diržo (indukcinis jutiklis, sumontuotas ant išorinių konvejerių, išjungia padavimo konvejerį esant per dideliam slėgiui)

- Tunelinio pasterizatoriaus valdymas ir valdymas vykdomas per PLC kompiuterį ir jutiklinį skydelį. Elektros valdymo spinta tiekiama iš nerūdijančio plieno ir yra IP 65 klasės.

Valdymo pultas yra sumontuotas ant pagrindinės elektros spintos ir yra pagrįstas Siemens pramonine skaičiavimo sistema.

Pasterizatorius aprūpintas mūsų pačių sukurta programine įranga. Programinė įranga sukurta taip, kad būtų galima automatiškai valdyti ir peržiūrėti visą pasterizavimo procesą. Proceso parametrai vizualizuojami ir rodomi patogioje vartotojo sąsajoje. Programinė įranga taip pat registruoja ir vizualizuoja visus proceso pavojaus signalus.

Programinė įranga yra apsaugota slaptažodžiu įvairiems lygiams (administratoriaus, operatoriaus ir priežiūros).

Standartinė mūsų programinės įrangos dalis taip pat yra vadinamoji „išvirimo“ programa, leidžianti periodiškai atlikti pilną mašinos valymą. Ši programa leidžia termiškai sterilizuoti visą sistemą. Detalesnė informacija apie temperatūrą ir trukmę derinama su klientu.

Paleidimo metu numatoma paleisti du receptus. Bet kokie papildomi receptai kainuoja papildomai.

Naudojamos medžiagos, komponentų kokybė ir standartai:

- Tunelio statybos ir statybiniai vamzdžiai pagaminti iš AISI 304 medžiagos.

- Vamzdynų sandarikliai pagaminti iš EPDM medžiagos

- Kreipiklių profilis yra polietilenas UHMWPE, dedamas ant nerūdijančio plieno kreiptuvų.

- Visos tarpinės (kurios nėra apibrėžtos kitaip) yra iš EPDM medžiagos, ant garo grafito.

Naudojami komponentai:

- Siurbliai: LOWARA

- Elektros komponentai: SCHNEIDER ELECTRICS

- PLC kompiuteris: SIEMENS

- Jutiklinis valdymo skydelis: SIEMENS

- Matavimo ir reguliavimo įranga: E&H

- Kabelių loveliai iš nerūdijančio plieno G ir U formos, tinklelis be viršutinio dangčio

- Visas nerūdijantis plienas perkamas Europoje su sertifikatais pagal EN 10204

PASTABA:

Bet kokių cheminių medžiagų įpylimas į tunelinio pasterizatoriaus vandenį turi atitikti šių medžiagų atsparumą ir turi būti garantuotas iš vietinio cheminių medžiagų platintojo!

Dinaminis aktyvus PU valdymas

Dinaminis PU (pasterizacijos vienetų skaičiaus) valdymas leidžia jokiu būdu nepasterizuoti gaminio. Sistemos platforma yra virtualus pasterizatoriaus nukrypimas į kelias eilutes, leidžiantis visada stebėti, kurioje pasterizatoriaus padėtyje yra buteliai. Sustojimo atveju sistema reaguoja taip, kad sustabdomas pagrindinis pasterizatoriaus viduje esantis diržas ir pradedamas butelių aušinimas perkaitimo ir laikymo zonose, siekiant sumažinti produkto temperatūrą žemiau PU ribinės ribos (alui skaičiuojama esant 70ºC). Mūsų programinė įranga visą laiką stebi sustabdymo trukmę ir, remdamiesi plačiu šilumos perdavimo koeficientų diapazonu, tiksliai žinome, kiek laiko reikia atvėsti, kad produktas atvėstų žemiau PU ribinės temperatūros ir po sustabdymo atšaukiamas, Mes tiksliai žinome, kiek laiko mums reikia, kad atkurtume temperatūros režimą, kuris veikė prieš sustabdymą, ir vėl paleistume pagrindinį diržą.

Svarbu tai, kad dinamiškas aktyvus PU valdymas čia nesibaigia. Normalu, kad per kiekvieną sustabdymą produktas gauna daugiau PU nei planuota esant subalansuotoms sąlygoms. Tai reiškia, kad tolimesnei proceso temperatūrai kitų temperatūros zonų SET taškai yra žeminami, kad būtų pasiektas nustatytas PU (sutartų leistinų nuokrypių viduje). Taip atsitinka ir tuo atveju, kai vienas po kito įvyksta keli sustojimai ir jokiu būdu produktas negali išeiti per pasterizuotą (žinoma, taip pat negalima pasterizuoti).

Naudodami dinaminio aktyvaus PU valdymo technologiją galime užtikrinti tobulą pasterizavimo procesą su minimaliu poveikiu produkto organoleptinėms savybėms.

Standartinis procesas:

• Automatinis PU valdymas ir reguliavimas pagrįstas tikslia programine įranga, kuri apskaičiuoja (ir stebi tikslią butelių padėtį pasterizatoriaus viduje) esamą gautų pasterizavimo vienetų kiekį.

• Jei linija sustoja, pasterizatorius pradeda vėsinti reikiamose zonose (perkaitimo ir sulaikymo zonose), siekdamas sumažinti produkto temperatūrą žemiau PU nustatytos vertės. Tai gaunama siekiant išvengti PU perdozavimo.

• Kai nutraukiamas linijos sustabdymas, programinė įranga vėl perskaičiuoja reikiamą purškiamo vandens temperatūrą, kad pasiektų režimą prieš įvykstant sustojimui.

• Reikalingas temperatūros režimas projektuojamas pagal gautus pavyzdžius, užpildytus individualiu gėrimo gaminiu. Mūsų laboratoriniame pasterizuotoje visi stebėjimai bus atliekami prieš pradedant gaminti tinkamą sistemą.

E&H registratorius

E&H registratorius RSG serijos RSH siūlo nepopierinį visų svarbiausių proceso verčių įrašymą, vizualizavimą ir stebėjimą vienu metu.

Numatyta, kad modulis bus montuojamas ant pasterizatoriaus elektros spintos. Visi įrašyti duomenys yra archyvuojami SD kortelėje ir gali būti naudojami toliau.

„Ecograph“ siūlo galimybę prisijungti prie eterneto prie vietinio kompiuterio, leidžiantį perduoti įrašytus duomenis, kad būtų galima stebėti ribojimo parametrus realiu laiku.

Vietinis kompiuteris ir Ethernet jungtis į tiekimo komplektaciją neįeina ir jų užtikrinimas yra kliento pareiga.

Cheminių medžiagų dozavimas

Siekdami kuo ilgiau išsaugoti tunelio viduje esantį technologinį vandenį ir tuo tarpu sumažinti korozijos tikimybę, siūlome iš anksto įdiegtą cheminių medžiagų dozavimo sistemą – biocidinius & antikorozinius cheminius tirpalus.

Dviejų cheminių medžiagų dozavimas atliekamas dviem atskirais siurbliais ir yra atliekamas tiesiogiai linijoje, naudojant srauto matuoklį. Tikslų į vandenį dozuojamų cheminių medžiagų kiekį galima nustatyti ant siurblių, o tada dozavimas vykdomas automatiškai. Kartu su siurbliais tiekiamas ir slankusis lygio jungiklis (jei chemikalų lygis balionuose sumažėja, aparatas praneša apie aliarmą).

Sistema numatyta dozuoti 80 ppm biocido tirpalą ir 25 ppm antikorozinį tirpalą. Jei reikalingos skirtingos koncentracijos cheminės medžiagos, dėl to reikėtų susitarti projekto pradžioje.

Pastaba: jei klientas nusprendžia montuoti savo aparatūrą chemikalų dozavimui, būtina laikytis gamintojo nurodymų dėl cheminių medžiagų rūšies ir jų koncentracijų. Priešingu atveju mašinos elementai gali būti pažeisti.

UPS

UPS

UPS tiekia avarinį maitinimą mašinai, kai sugenda arba nutrūksta įvesties maitinimo šaltinis arba maitinimo šaltinis. Tai užtikrina, kad CPU ir HMI išliktų maitinami, todėl visi svarbiausi parametrai neprarandami. Tai ypač naudinga pasterizatoriams su aktyvia PU kontrole, kur gamybą galima daug tiksliau pradėti iš naujo, naudojant tikslias PU vertes.

Kondensato šalinimo armatūra

Pagal bazinę įrangą mašina tiekiama su rankiniu uždarymo vožtuvu, garų valymo įtaisu ir manometru ant garo vamzdyno. Kaip pasirenkamą atnaujinimą, mes siūlome jums papildomą kondensato vamzdyno armatūrą, kuri suteikia lengvą ir paprastą prijungimą viename taške, o kartu siūlo praktinę priežiūrą.

Į tiekimo sritį įeina:

- Rutulinis plūduriuojantis garų gaudyklė (1 vnt)

- Termostatinis garų gaudyklė (1 vnt.)

- Atbulinis vožtuvas (2 vnt.)

- Rankiniai rutuliniai vožtuvai (4 vnt.)

- Papildoma vamzdyno medžiaga

Garų slėgio mažinimo įranga

Jei garų slėgis vietoje yra didesnis nei 3,0 barg, reikalinga garų slėgio mažinimo įranga. Pagal tiekimo apimtis mes Jums siūlome:

• Garų slėgio mažinimo vožtuvas (1 vnt)

• Apsauginis vožtuvas (1 vnt)

• Papildoma vamzdyno medžiaga.

II. Kartono sandarinimo mašina su PVC juosta

Pusiau automatinis rankinio reguliavimo kartono dėžės sandariklis pagal skirtingus kartoninių dėžių dydžius, ant kurių viršutinėje ir apatinėje dėžutės vidurinėje linijoje yra dvi „U“ lipnios juostos.

SK1 reguliavimas ir naudojimas yra intuityvus, paprastas ir greitas.

Mašina pagaminta pagal faktiškai galiojančius CE saugos įstatymus.

2000 metrų ritės juostos laikiklis.

Atvartų suspaudimo ritinėliai (pasirinktinai).

Reguliuojami bkartoninių dėžių šoniniai kreiptuvai.

Užrakintas avarinio sustabdymo mygtukas.

Vidutinė produkcija: 700/900 kartoninių dėžių per valandą.

| Dėžutės matmenys, naudojami su mašina | minimalus | maksimalus |

| ilgis | 150 mm | 150 mm |

| plotis | 140 mm | 500 mm |

| aukštis | 110 mm | 500 mm |

III. Pusiau automatinis padėklų vyniotuvas

Pusiau automatinis tamprus įvyniojimas

- Patefono skersmuo 1650 mm

- Maksimali apkrova 200 kg

- Padėklų aukščio jutiklio fotoelementas

- Mechaninis stabdys

- Padėklų iškrovimo rampa

IV. CIP sistema

Pusiau automatinė CIP sistema su dviem rezervuarais chemikalams

CIP mašiną sudaro:

1 tankas:

Nerūdijančio plieno AISI 304 L, talpa 150 Lt, nerūdijančio plieno gyvatukas elektriniam šildymui, nerūdijančio plieno atraminės kojelės karštam vandeniui + ploviklis.

2 tankas:

Nerūdijančio plieno AISI 304 L, talpa 150 Lt, nerūdijančio plieno atraminės kojelės šaltam skalavimo vandeniui.

Rankinių peteliškinių vožtuvų komplektas – nerūdijančio plieno, sanitarinio tipo.

Išcentrinis siurblys valymui, nerūdijančio plieno, talpa

Nerūdijančio plieno rėmas, su reguliuojamomis atraminėmis kojelėmis, ant kurių surenkama ir prijungiama aukščiau minėta įranga.

Kainoraštis :

PAGRINDINĖ KONFIGURAVIMAS

|

|

| APRAŠYMAS |

KAINA EURO |

| PAGRINDINĖ ĮRANGA: | |

| Pagrindinis monoblokas: Butelių skalavimo/užpildymo/užkimšimo mašina – ISO DPS C 16/16/1 modelis, įskaitant dalis vienam buteliuko formatui 330 ml + vieno formato vainikinių dangtelių Ø26 mm dalys | Pagal pareikalavimą |

| Dviguba išankstinio evakuacijos sistema & CO² praplovimas | Pagal pareikalavimą |

| CO² įpurškimo įtaisą prieš uždengdami | Pagal pareikalavimą |

| Butelio sprogimo zonos plovimas rankiniu būdu | Pagal pareikalavimą |

| Manekeno buteliai / puodeliai CIP procesui - butelių užpildymo vožtuvams valyti | Pagal pareikalavimą |

| Įėjimo / išėjimo fotoelementai buteliuko buvimo aptikimui | Pagal pareikalavimą |

| Caps elevator – dozatorius | Pagal pareikalavimą |

| Linijinis lipnus etikečių žymeklis, skirtas apvynioti etiketę ant butelių | Pagal pareikalavimą |

| Fotoelementas ir signalizacija etiketės ritės pabaigai | Pagal pareikalavimą |

| Šviesoforo signalas darbui kartu su signalizacija | Pagal pareikalavimą |

| Rašalinis datos kodavimo įrenginys, integruotas į etikečių įrenginį | Pagal pareikalavimą |

| Atraminio popieriaus nuplėšimo sistema | Pagal pareikalavimą |

| Bendra pagrindinės konfigūracijos EXW kaina | Pagal pareikalavimą |

| PASIRENKAMA ĮRANGA: | |

| Tunelinis pasterizatorius 2000 butelių per valandą | Pagal pareikalavimą |

| Džiovinimo tunelis | Pagal pareikalavimą |

| Pūstuvas butelių viršaus džiovinimui | Pagal pareikalavimą |

| Pūstuvas butelių dugno džiovinimui | Pagal pareikalavimą |

| Butelių sukimasis džiovinimo fazės metu naudojant dvigubą grandinę skirtingu greičiu | Pagal pareikalavimą |

| Kartono sandarinimo mašina su PVC juosta | Pagal pareikalavimą |

| 2000 mm tuščiosios eigos ritinėliai kartoninėms dėžutėms pakuoti | Pagal pareikalavimą |

| Tuščiosios eigos ištraukiami ritinėliai, skirti užbaigti sandarinimo kaupimąsi nuo 1500 mm iki 4500 mm | Pagal pareikalavimą |

| Pusiau automatinis padėklų vyniotuvas | Pagal pareikalavimą |

| CIP sistema | Pagal pareikalavimą |

| Konvejerių sistema | Pagal pareikalavimą |

| Lašėjimo padėklai | Pagal pareikalavimą |

| Dviejų krypčių skardinių kaupimo stalas 2000x1055 mm (be automatikos) už tunelio pasterizavimo tunelio | Pagal pareikalavimą |

| Dviejų krypčių stalo automatika su valdymo pulto & jutikliais, skirta automatiniam butelių pakrovimui / iškrovimui | Pagal pareikalavimą |

| Bendra rekomenduojamos konfigūracijos EXW kaina | Pagal pareikalavimą |

| PAGRINDINIO MONOBLOKO RINKINYS (SKALBIMO VIENETAS, PILDYMO VIENETAS, GAMINIMO VIENETAS) | |

| APRAŠYMAS | KAINA EURO |

| Skalavimo priemonės perdirbimo sistema su buferio baku, filtru ir siurbliu | Pagal pareikalavimą |

| Dalys, skirtos tvarkyti su Ø29 mm vainikiniais dangteliais | Pagal pareikalavimą |

| TUNELINIO PASTURIZAVIMO PARINKTYS | |

| APRAŠYMAS | KAINA EURO |

| Dinaminis PU valdymas | Pagal pareikalavimą |

| E&H registratorius | Pagal pareikalavimą |

| UPS | Pagal pareikalavimą |

| Cheminių medžiagų dozavimas | Pagal pareikalavimą |

| Kondensato šalinimo armatūra | Pagal pareikalavimą |

| Garų slėgio mažinimas | Pagal pareikalavimą |

| Nuotolinė priežiūra | Pagal pareikalavimą |

Neprivalomosios paslaugos:

I. Montavimo darbai vietoje …. Pagal poreikį

Kaina galioja visose Europos Sąjungos šalyse. Į kainą įskaičiuotas dviejų specialistų septynių dienų darbas (+ dvi kelionės) vietoje – įrangos surinkimas ir paleidimas.

Į kainą neįskaičiuota: gabenamos darbuotojų išlaidos ir apgyvendinimas. Apskaičiuota individuali.

II. Montavimo darbus užtikrina klientas (su mūsų nuotoline pagalba) …. Pagal poreikį

Ar norite sutaupyti pinigų? Ar esate techniškai kvalifikuotas ir nebijate iššūkių? Ar jūsų šalies higienos apribojimai neleidžia apsilankyti specializuotam technikui iš užsienio? Nebijokite naudotis nuotolinės pagalbos paslauga.

Kaip klientas, naudodamas mūsų nuotolinę pagalbą, montuoja pildymo liniją?

1.) Klientas nustato visas mašinas ir prijungia jas prie maitinimo, vadovaudamasis mūsų kontroliniu sąrašu.

2.) Išsiuntus parengiamojo etapo nuotraukas, mes pradedame ir paleidžiame.

3.) Pirmiausia mes prijungiame mašinos PLC per internetą prie mūsų gamykloje esančios serviso pulto - tai leidžia mūsų paslaugų vadybininkui matyti ir valdyti jūsų PLC nuotoliniame ekrane, tarsi jis būtų asmeniškai priešais mašiną.

4.) Tada mes organizuojame „Microsoft Teams“ konferencinį pokalbį, kai vienas jūsų darbuotojas laiko fotoaparatą, o kiti dirba pagal mūsų techniko nurodymus.

5.) Vos po 3–5 dienų nustatymo ir konfigūravimo, pirmieji pilni stikliniai buteliai paliks jūsų pildymo liniją.

Modelis DPS 16-16-1

Modelis DPS 16-16-1 Skalavimo įrenginys

Skalavimo įrenginys

UPS

UPS

Atsiliepimai

Nėra albumų dar.