상품 설명

자동 병 충전 라인 BFL-MB2000TP는 터널 저온 살균기를 사용하여 시간당 최대 2000병(0,33L)의 생산 능력을 갖춘 충전 기술을 완벽하게 갖추고 있습니다. 다음 구성 요소와 블록으로 구성됩니다.

- 유리병을 헹구고 채우고 캡을 씌우는 자동 모노블록 기계.

- 메인 자동 모노 블록의 유리 병 헹굼, 채우기 및 캡핑을위한 부품 세트 –이 세트는 유리 병 작업에 사용하기 위해 메인 모노 블록 기계의 기능을 변경합니다.

- 폐쇄 회로에서 기계를 완전히 청소하고 소독하기위한 특수 CIP 병.

- 부식성 용액을 사용하여 85 ⁰C에서 기계의 뜨거운 내부 청소를위한 고온 세척 키트.

- 병에 종이 라벨을 부착하기위한 선형 라벨링 장치.

- 라벨링 장치에 병이 걸리지 않도록하는 광전지.

- 충전 날짜를 인쇄하기 위해 라벨링 장치에 통합 된 코더.

- 터널 살균기

- 건조 터널

- PVC 테이프가 있는 카톤 씰링 기계

- 반자동 팔레트 래퍼

- CIP 시스템

- 병을 삽입하는 회전 테이블.

- 하역 전에 로터리 테이블과 병이 모두 쌓입니다 (Ø800mm).

- 모든 장치를 서로 연결하는 컨베이어 시스템.

병 충전 라인은 한 명의 작업자 만 작동하도록 설계되었습니다.

기술 매개 변수

- 음료 제품 : 맥주, 사이다, 스파클링 와인 등 탄산 음료

- 병 유형: 유리병

- 병 마개 유형: 크라운 캡 Ø 26 mm

- 병 헹굼 위치 수 : 16

- 병 충전 밸브 수 : 16

- 병뚜껑 헤드 수: 1

- 헹굼 시스템 : 물로 - 단수 처리

- 충진 시스템 : 전기 공압식, 등압 충진 밸브

- 채우는 온도 : 0-2 ° C

- CO2 함량 : 최대 5,5 g / lt.

- 압력 : 최대 : 2.0bar – 2.5bar

- 병 표준 치수 : 최소 직경. 50mm / 최대. 100mm, 최소 높이 180mm / 최대. 340mm

- 기계 회전 : 시계 방향

- 속도 조정 : 전자, 주파수 인버터

- 자동 시작 / 정지 시스템이있는 광전지 : 입구 및 출구에 위치

- 권장 최소 바닥 공간 : L x W : 8000mm x 6000mm

- 출력 용량 : 최대 2000bph (병 330ml) / 최대 1600bph (병 500ml)

병 충전 라인은 다음과 같은 주요 장치로 구성됩니다.

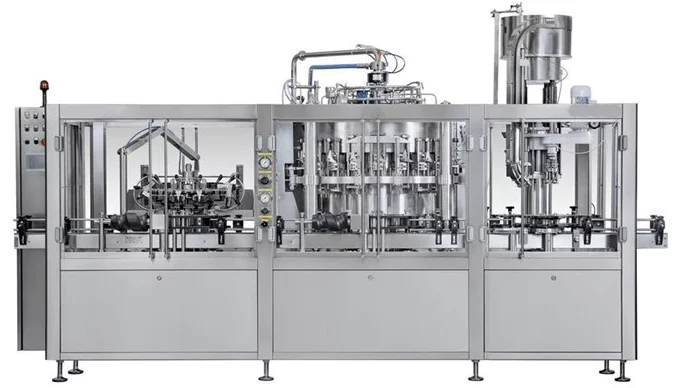

I. 병을 헹구고 채우고 캡을 씌우는 자동 모노블록 장치

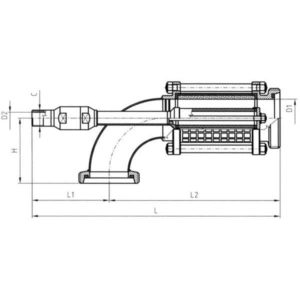

모델 DPS 16-16-1

모델 DPS 16-16-1

유리병을 헹구고 등압 충전하도록 설계된 고품질 모노블록 기계. 헹굼 및 충진 공정을 위한 16개의 전기 공압식 충진 밸브가 있는 당사의 특수 이중 산소 탈기 덕분에 긴 수명.

주요 속성 및 기술 매개변수:

- 작동 용량: 2800b/hx 330ml(음료 온도에 따라 다름)

- 병 직경: 55-100mm

- 병 높이: 220-360mm

- 내부 병 구멍 직경: min. 17 mm – 충전 밸브 « DPS»

- 회전 방향 : 시계 방향

입구 및 출구 별, 병 헹굼, 병 채우기, 병 마개 장치 및 병 가이드를 포함한 병 직경 XNUMX개용 장비.

전기 제어반이 있는 스테인리스 스틸 찬장.

인버터가 있는 비동기식 XNUMX상 모터에 의한 전동.

헹굼 장치의 전기 높이 조정, 필러 및 캡핑 장치의 수동 높이 조정.

모든 표준 작동을 제어하기 위한 7인치 디스플레이 터치 스크린이 있는 PLC 시스템..

레벨 파이프를 변경하여 충전 레벨을 조절할 수 있습니다.

스테인레스 스틸 지지 구조. 볼트 잠금 장치가 있는 스테인리스 스틸로 된 완전한 지지 보호 케이스.

탱크, 밸브 및 제품과 접촉하는 모든 부품은 완전히 스테인리스 스틸 AISI 304로 제작됩니다.

스테인리스 스틸 병의 별 지지대. 별, 가이드 및 별의 병 고정 레일은 폴리에틸렌으로 만들어집니다.

스테인리스 스틸과 투명 폴리카보네이트로 된 박스형 지지 프레임으로 구성된 창형 개구부로 보호합니다.

모든 밀봉 및 부품은 플라스틱으로 만들어지며 음료 제품과 접촉하는 모든 부품은 식품 가공에 대한 기존 EU 지침에 따라 재료로 만들어집니다.

지지대는 고저항 강철 나사로 조절할 수 있는 발에 달려 있습니다.

기계의 반대쪽 끝에 입구와 출구가 있는 스틸 체인이 있는 스테인리스 스틸 병 운반 벨트.

이 병 채우기 라인의 권장 작업 용량:

- 시간 당 2000 lt 병 최대 0.3 개

- 시간 당 1600 lt 병 최대 0.5 개

기계에는 다음이 포함됩니다.

- 병용 6 밸브 헹굼 장치

- 병용 6 밸브 충전 장치

- 크라운 캡 Ø 26 mm용 단일 헤드 캡핑 장치

헹굼 장치

헹굼 장치

- 표준 고정 노즐이 있는 16개의 그리퍼와 함께 제공되는 헹굼 장치.

- 병 그리퍼 패드는 매우 신속한 조립 및 분해가 가능합니다.

- 병 린서 모듈은 단일 단계 헹굼 수처리와 함께 공급됩니다

- 린스 액을 자동 제어하기위한 전자 밸브. 밸브는 기계가 정지 할 때마다 유체의 흐름을 멈추고 기계를 다시 시동 할 때 밸브를 시동합니다.

- 수동 터렛 높이 조정

린서 터렛에는 다음과 같은 기능이 있습니다.

타워는 산화 방지제 및 자체 윤활 재료와 강철로 완전히 지어졌습니다.

분배 스테이션에는 병이나 용기가 없는 경우를 대비하여 차단 장치가 장착되어 있습니다.

치료 시간을 조정할 수 있습니다.

그리퍼 조는 병 프로파일 또는 헹굴 용기의 프로파일에 따라 형성된 병 고정 패드로 만들어집니다.

채우는 단위

- 유리병에 맥주를 채우는 데 적합한 16개의 전기 공압 밸브와 함께 제공되는 역압 충전 장치

- 충전 터렛에는 내부 표면이 연마 된 탱크와 레벨 컨트롤 프로브가 있습니다

- 충전 레벨 정확도 +/- 2mm

DPS 충전 밸브가 있는 충전 장치의 작동 방식:

- 이중 사전 대피, 보상 및 불활성 가스로 최종 레벨링.

- 병이 자동으로 충전 노즐 바로 아래에 놓이면 캠에 의해 진공 밸브가 열립니다.

- 빈 병의 모든 공기는 필러의 중앙 분배 시스템에 연결된 펌프에 의해 완전히 흡입되고 병은 별도의 회로에서 나오는 불활성 가스(깨끗한 불활성 가스)로 포화됩니다. 충전 과정을 시작하기 전에 병에서 모든 산소를 제거하기 위해 작업을 두 번 반복합니다.

- 병과 충진 덕분에 압력이 보상된 후 노즐이 자동으로 열리고 충진 주기가 시작됩니다.

- 병으로 들어가는 액체는 공기 파이프에 설치된 고무 디플렉터에 의해 벽을 따라 퍼집니다.

- 병이 가득 차면 액체가 공기 파이프의 구멍에 도달하여 닫히고 제품의 흐름이 즉시 멈추고 충전 노즐은 제어 캠에 의해 기계적으로 차단되어 탱크의 압력에서 병을 분리합니다.

- 최종 레벨링은 압력 밸브 개방(충전 노즐 내부)에 의해 달성되어 추가 불활성 가스를 병에 도입하여 액체의 일부를 탱크로 다시 밀어 정확한 레벨을 얻습니다.

- 병의 액체가 수평을 이루고 나면 캠이 병 내부의 압력을 줄이기 위해 밸브를 엽니다.

- 마지막으로 이제 액체로 채워진 병을 콘센트 스타로 가져옵니다.

싱글 헤드 크라운 캡핑 유닛:

- 이 기계장치는 완전히 스테인리스 스틸로 제작되었으며 안전 장치가 장착되어 있습니다. 유리병에 크라운 캡 Ø 26을 자동으로 삽입하도록 설계되었습니다.

- 캡은 트레이의 진동 시스템을 통해 공급됩니다.

- 캡은 스테인리스 스틸 하강 슬라이드를 따라 병 입구에 배치되는 분배 헤드로 이동합니다.

- 프레스 온 헤드는 병에 캡을 삽입하고 닫습니다.

- 캐퍼 헤드가 상단 위치에 있는 기계 장치의 안전 자동 정지.

크라운 캡 (또는 선택적으로 다른 유형의 캡)은 자동 진동 공급기를 통해 병에 직접 주입됩니다.

캡핑 헤드는 확장 풀리가있는 슬라이더에 장착 된 전기 모터에 의해 작동되어 중앙에서 작동하는 특수 플라스틱 캠을 통해 닫히는 캡에 가라 앉는 나사산 헤드의 회전 속도를 높이거나 낮 춥니 다. 따라서 부하를 균형있게 분배하고 긴 수명을 보장합니다.

부품의 변경과 높이 조정은 빠르고 간단하며, 헤드 리프팅은 기계식이며 무한 스크류 감속기에서 작동하는 핸드 휠을 통해 수동으로 발생합니다. 특수 안전 장치는 병 파손 및 기타 이상 현상을 방지하기 위해 문제 발생시 즉시 기계를 정지합니다.

- 대용량 크라운 캡 피더가 장착 된 공압 캡핑 터렛의 크라운 코르크로 병 캡핑

- 자동 진동 분류기, AISI 304 스테인리스 제; 스택의 캡 레벨을 모니터링하는 장치가 장착되어있다.

- AISI 304 스테인레스 스틸로 제작 된 캡 존재 모니터링 장치가 장착 된 슈트

- 영구적 인 크라운 캡 변형을위한 압력 폐쇄 원추형 캡핑 헤드.

- 캡핑 전에 맥주 거품을 제거하는 장치 – 병 목에서 산소를 제거합니다.

캡 컨베이어

경사 크라운 캡 컨베이어는 병 마개 장치에 대한 모든 형식의 캡슐과 함께 작동할 수 있습니다. 배출 높이는 3.000mm, AISI304 강철 구조, 200Lt 호퍼, 테이프에서 캡 수집을 용이하게 하는 호퍼 바닥의 진동기, 식품 인증서가 있는 파란색 테이프, 너비 150mm, 흰색 베인 h 30mm입니다. 미니 PLC가 완비된 스테인리스 스틸 전기 패널.

AISI 304 스테인리스 스틸로 만든 수동 호퍼 로딩을 위한 여는 도어. 도어의 스테인리스 스틸 핸들, FDA 인증을 받은 식품 등급 플라스틱의 검사 창 및 외부에 설치된 가스 피스톤으로 닫힘 속도 및 도어 낙하를 줄입니다. FDA 표준 L = 180mm에 따른 투명 확장형 벨로우즈 Ø1000mm가 있는 배출 노즈.

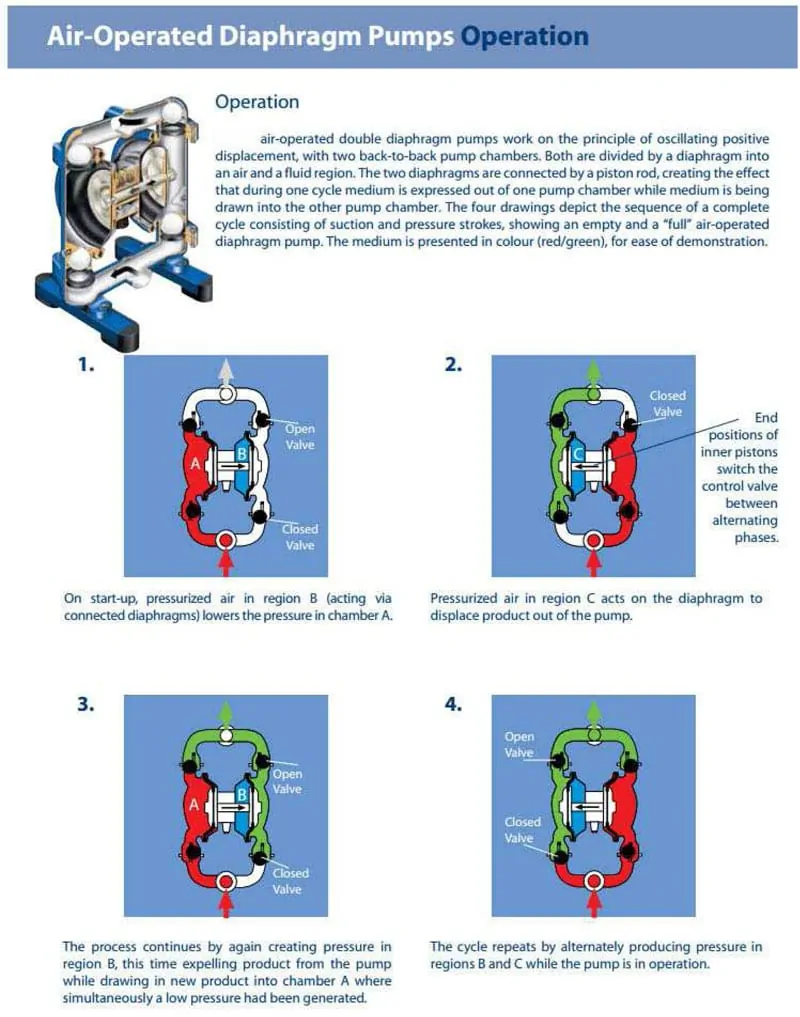

Ⅱ. 공압 스테인리스 스틸 다이어프램 펌프

스테인리스 스틸 AISI 316으로 만든 특수 공압 멤브레인 펌프로 음료 제품을 탱크에서 충전 장치로 공급합니다.

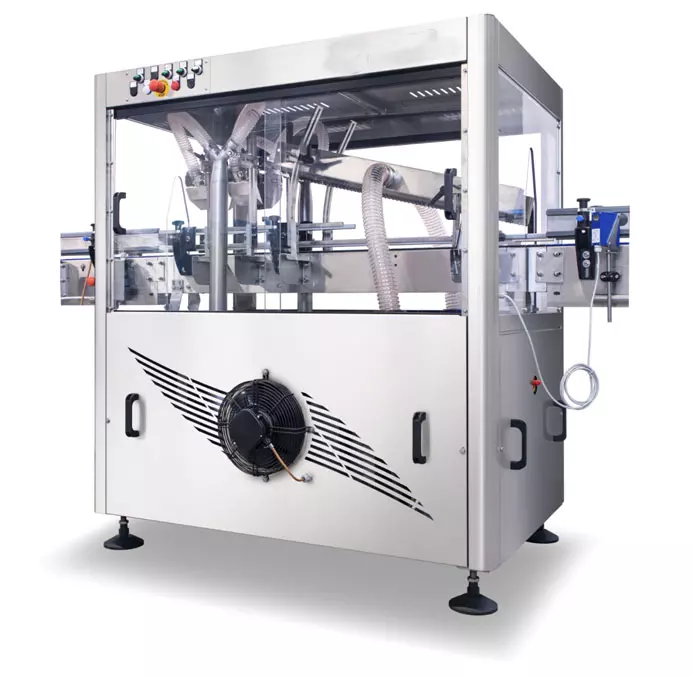

III. 병 건조 터널

라벨링 준비를 위해 병 표면을 건조시키는 기계.

45°/ 50°C에서 압축/가열된 공기 생산용 터빈.

304개의 스테인리스 스틸 AISI XNUMX 에어 디스펜서가 횡 방향으로 높이, 깊이 및 기울기를 조절할 수 있는 병 본체를 건조시킵니다.

건조 과정 전반에 걸쳐 병 회전을 위해 다른 속도로 작동하는 이중 컨베이어.

엔진 격납용 스테인리스 스틸 AISI 304 섀시.

CE 규칙을 준수하는 안전 장치.

제어 버튼이 있는 전기 패널.

터빈 스위치를 켜고 끕니다.

IV. 병에 라벨을 부착하는 자동 기계

접착식 라벨을 부착하기 위한 자동 라벨링 장치. 최대 직경 300mm의 원통형 유리병에 하나의 자체 접착 라벨을 부착하는 자동 선형 라벨링 기계.

시간당 최대 3000 병 용량.

- 라벨 최소 길이 : 10mm

- 라벨 최대 길이 : 130mm

- 라벨 최소 높이 : 10mm

- 라벨 최대 높이: 140mm

- 컨테이너 최소 직경 : 40mm

- 컨테이너 최대 직경 : 130mm

- 컨테이너 최소 높이 : 150mm

- 컨테이너 최대 높이 : 350 mm

기본 프레임 및 일반 구조

- 지지 프레임은 용접 된 강철 프로파일로 만들어지며 높이 조절 식 다리가 장착되어 있습니다.

- 상단 표면은 AISI 304 스테인리스 강판으로 덮인 탄소 강판입니다.

- AISI 304 스테인리스 강판을 입힌 측면 도어와 프레임 측면 스커트를 통해 검사가 가능합니다.

- 미래에 두 번째 라벨링 스테이션을 설치하도록 미리 준비된 기계.

접착식 라벨링 스테이션

다음과 같이 쉽게 조정 가능한 수직 슬라이드에 자체 접착식 라벨링 스테이션이 설치된 기계 :

- 스테핑 모터

- 인쇄 장치를 작동하도록 미리 배치 된 마이크로 프로세서 구동 및 제어 (옵션)

- 스프링에 콘트라스트 롤이 장착 된 드래그 고무 롤

- 80/120/140mm 높이의 라벨용 라벨링 텅

- 풀림 샤프트가 장착 된지지 릴 플레이트 Ø 350mm

- 전동 라벨러 용지 감기 장치

- 병 감지 광전지

- 라벨 감지 광전지

- 그룹에 포함 된 드라이브 버튼

- 스테인리스 스틸로 된 드라이브 및 전기 부품이 들어있는 상자, 잠금 일반 스위치가있는 개방형 액세스 패널

- 손쉬운 조정을위한 디지털 표시기로 완성 된 수동 조정 가능한 스테인리스 스틸지지 시스템

- 사용되는 부품 및 재료의 품질이 우수하여 유지 보수 및 윤활이 쉽고 짧은 시간에 필요

- 이 기계는 청소 및 이물질 제거 목적으로 최대한의 접근성을 갖도록 설계되었습니다.

안전 가드

- 안전 가드는 전체베이스 프레임 둘레를 따라 있습니다.

- 가드는 AISI 304 스테인리스 스틸로 만들어졌으며 투명한 재질의 창이 있습니다. 개방형 도어에는 인터록 형 마이크로 스위치가 장착되어 있습니다.

- 메인 기어 박스는 크라운 스크류 웜 유형이며 오일 배스는 윤활 처리됩니다.

- 피드 스크류 전송 시스템은 병이 막힐 경우 기계를 정지시키기위한 안전 전기 기계식 클러치 장치로 완성됩니다.

닦는 시스템

- 스폰지 롤러로 라벨을 닦습니다.

기계 제어 시스템

- 2.000bph에서 최대 3.500bph의 기계 속도 변화를 위한 전자식 가변 속도 드라이브 인버터

- 공압 플랜트에는 압력 조절 장치, 공기 필터 및 공기 윤활기가 완비되어 있습니다.

- 주요 전기 패널, 방수 유형은 기계 구조에 통합됩니다.

- 모든 기계 제어 및 상태 / 신호등은 탈착식 푸시 버튼 스테이션 (비상 정지 + 펄스 모션 버튼)을 갖춘 단일 운영자 패널에 집중됩니다.

- 배출 측에 병이 쌓이는 경우 기계 인피 드 자동 폐쇄.

- 모든 전기 및 공압 전력 및 제어 회로는 최신 적용 가능한 국제 표준에 따라 제작됩니다.

방부 처리

- 스테인리스 강, 비철 합금 및 플라스틱 재료로 부식되지 않는 재료 사용.

- 탄소강 부품은 다중 코팅 에폭시 도장으로 부식 방지 처리를 거칩니다.

날짜 코더

- 디스플레이 : 2,8 "풀 컬러 LCD

- Plug'n Play 디자인 : Hewlett Packard TIJ 2.5 인쇄 기술

- 인쇄 가능한 이미지 : 영숫자, 로고, 날짜 / 시간, 만료일

- 인쇄 가능 라인 : 1,2,3,4 라인. 총 라인 높이는 12.7 mm로 제한됩니다.

- 컨베이어 속도 : 분당 76 미터

제어판 (터치 디스플레이) :

인터넷 서비스를 통한 원격 지원

현장 생산 진행 모니터링, 생산 관리 & 제어 및 원격 지원을위한 OMRON PLC의 대화 형 HMI 인터페이스.

이 시스템을 통해 기술자는 문제 발생시 고객과 직접 연락 할 수 있습니다.

기계와 원격 시스템 간의 양방향 통신을 통해 작업자가 터치 스크린에서 올바른 방식으로 작업하고 있는지 실시간으로 확인할 수 있으며 실시간 개입을 위해 우리 쪽에서 기계를 제어하는 데 사용할 수 있습니다 (필요한 경우, 고객의 요구를 위해).

옵션 장비 :

I. 터널형 저온 살균기(시간당 2000병)

병 내부의 제품을 원하는 온도로 저온살균하여 생산된 음료(열처리 공정)의 적절한 미생물학적 안정성을 보장하는 것을 주요 목적으로 터널 저온살균기가 있는 충전 라인을 주문하는 것이 좋습니다.

건설에 대한 설명:

기계의 구조는 완전히 스테인리스 스틸 AISI 304로 이루어집니다. 이는 주철, 철 또는 탄소강으로 된 부품이 없음을 의미합니다. 이 중요한 사실의 결과로 기계의 긴 수명을 가능하게 하고 식품 생산 산업의 표준에 부합하는 건설이 이루어집니다. 기계는 단일체로 설계되었습니다.

치수

- 총 너비: 2.200mm

- 길이: 7.000mm

- 높이: 최대 2.300mm

- 처리 표면: 7m2

** 사진은 상징적입니다(실제 저온 살균기는 디자인이 다를 수 있음)

중요한 건설 기능은 또한 완전히 위생적인 실행입니다. 건설은 완전히 용접됩니다. 이것은 물을 뿌리는 것과 접촉하는 거의 모든 부품이 방수가 된다는 것을 의미합니다(점용접만 되는 부분은 없습니다). 또한 외부 표면에서 대부분의 용접이 연속적으로 용접되어 불순물 부하 가능성이 낮습니다.

가능한 모든 표면이 기울어져 물이 고이고 미생물이 번식할 가능성이 없도록 구조가 설계되었습니다(특히 내부뿐 아니라 외부에서도). 이렇게 하면 기계 내부 공간이 더 오래 손상되지 않고 냄새, 곰팡이 등의 나쁜 영향 없이 여전히 유지됩니다. 외부에서 저온 살균기의 지붕과 물 탱크의 상단도 기울어집니다. 이렇게 하면 장비를 외부 청소한 후 모든 잠재적인 물 잔여물이 바닥으로 떨어지게 됩니다.

다음으로 중요한 건설 특징은 각 구역 아래에 물 탱크를 최소화하여 저온 살균기 내부에 항상 최소한의 물이 들어갈 수 있도록 하는 것입니다. 결과적으로 저온 살균기 내부의 물을 교체해야 할 때마다 최소한의 물이 배수됩니다.

콘크리트의 경우 프로젝트 작업을 위해 단일 데크 저온 살균기가 예상됩니다. 저온살균기의 구조는 상부 및 측면 맨홀이 여러 개 있어 내부로의 접근이 용이하도록 설계되어 감독 및 유지보수가 용이합니다.

저온 살균기의 상단은 검사 및 유지 보수를 위해 제거 가능한 덮개로 덮여 있습니다.

** 사진은 상징적입니다(실제 저온 살균기는 디자인이 다를 수 있음)

각 수영장에는 터널 청소를 위한 자체 문이 있고 물을 위한 중앙 배출구가 있습니다. 모든 수영장에는 물 속의 먼지 입자가 노즐로 이동하는 것을 방지하고 차단하기 위해 이중 기계식 필터 체가 장착되어 있습니다.

저온 살균기의 입구와 출구에는 스테인레스 스틸로 만든 검사 도어가 설치됩니다.

저온 살균기의 운반 체계:

터널 저온 살균기에는 1개의 독립적인 주요 운반 벨트가 장착되어 있습니다. 운반 벨트의 너비는 약 1180mm입니다.

저온 살균기의 구성 부품은 또한 주파수 컨트롤러와 함께 전기 모터 구동과 함께 공급 및 배출 컨베이어(살균기의 공급 또는 배출에서 약 1.500mm)입니다.

메인 벨트는 지지 가이드에서 작동합니다(마모 줄무늬). 구성은 아래 사진에 나와 있습니다. 모듈당 병렬로 병이 떨어지는 것을 방지하기 위해 다른 모듈에 마모 줄무늬가 있습니다("이웃" 모듈의 관점에서 볼 때). 이를 통해 플랫폼이 적절하고 모든 위치에서 병이 안정적으로 세워져 있고 저온 살균기 내부로 떨어질 가능성이 없습니다.

펌프 및 노즐 시스템:

터널 저온 살균기에는 적절한 수의 풀(10)과 물을 노즐로 운반하는 원심 펌프가 장착되어 있습니다. 펌프(물과 접촉하는 부품은 스테인리스 스틸로 구성됨)는 수영장의 레벨 프로브를 사용하여 건조한 작업으로부터 보호됩니다.

메인 펌프는 대략적인 유량을 보장하도록 설계되었습니다. 6,5m3/h. 지원하는 펌프는 목적에 따라 다른 흐름을 가질 수 있습니다.

저온 살균기 내부의 공정수 분무는 기계 상단에 배치된 노즐의 트로프 레지스터로 미리 형성됩니다. 노즐은 열 에너지의 적절한 전달을 보장하는 미세한 물안개를 생성합니다. 노즐은 플라스틱 재질입니다.

사용하는 노즐은 분배관에 고정하는 방식이 용이하여 유지보수가 매우 간편합니다.

노즐은 각 스프레이 바에 측면(접선 방향)으로 장착됩니다. 차단 가능성을 줄입니다.

노즐 레지스터와 메인 벨트로부터의 표준 거리는 400mm입니다.

계측, 제어 및 자동화:

터널형 저온살균기는 모든 저온살균기의 기능을 간단하게 제어할 수 있는 품질 및 최신 소프트웨어뿐만 아니라 여러 안전 제공 요소를 갖추고 있습니다.

제공된 기계에는 다음과 같은 측정 및 조절 장비가 설치되어 있습니다.

- 자동 수위 보정(수조에 수위 프로브가 설치되어 있으며 수위가 너무 낮을 경우 자동으로 물을 공급함)

- 자동 온도 조절(시스템은 실제 필요에 따라 스팀/온수를 저온 살균기에 공급하는 스팀/온수 입구에 조절 시스템이 장착되어 있음)

- 메인 벨트의 캔 과부하 자동 제어 (외부 컨베이어에 설치된 유도 센서가 너무 큰 압력의 경우 공급 컨베이어를 차단함)

- 터널 저온 살균기의 제어 및 관리는 PLC 컴퓨터와 터치 패널을 통해 실행됩니다. 전기 제어 캐비닛은 스테인리스 스틸 재질로 제공되며 IP 65 등급입니다.

제어 패널은 주 전기 캐비닛에 설치되며 Siemens 산업용 컴퓨팅 시스템을 기반으로 합니다.

저온 살균기에는 자체 개발 소프트웨어가 장착되어 있습니다. 소프트웨어는 완전한 저온 살균 프로세스의 자동 제어 및 개요를 가능하게 하는 방식으로 설계되었습니다. 프로세스 매개변수는 사용자 친화적인 인터페이스에 시각화되고 표시됩니다. 소프트웨어는 또한 모든 공정 경보를 기록하고 시각화합니다.

소프트웨어는 다양한 수준(관리자, 운영자 및 유지 보수)에 대한 암호로 보호됩니다.

당사 소프트웨어의 표준 부분은 "보일링 아웃(boiling out)" 프로그램이라고도 하며 주기적인 완전한 기계 위생을 가능하게 합니다. 이 프로그램은 전체 시스템의 열 살균을 가능하게 합니다. 온도 및 지속 시간에 대한 세부 사항은 고객과 합의해야 합니다.

시작하는 동안 두 가지 레시피가 시운전될 것으로 예상됩니다. 추가 레시피는 추가 비용이 발생합니다.

사용된 재료, 품질 및 표준 구성 요소:

- 터널 건설 및 건설 파이프는 AISI 304 재료로 만들어집니다.

- 파이프라인 씰은 EPDM 재질로 되어 있습니다.

- 가이드 프로파일은 스테인리스 스틸 가이드에 배치된 폴리에틸렌 UHMWPE입니다.

- 모든 개스킷(다르게 정의되지 않음)은 증기 흑연의 EPDM 재료입니다.

사용된 구성 요소:

- 펌프스: LOWARA

- 전기 부품: SCHNEIDER ELECTRICS

- PLC 컴퓨터: 지멘스

- 터치 컨트롤 패널: 지멘스

- 측정 및 조절 장비: E&H

- 스테인리스 스틸 모양 G 및 U의 케이블 트레이, 상단 덮개가 없는 망

- 모든 스테인리스 스틸은 EN 10204에 따른 인증서와 함께 유럽에서 구매됩니다.

알림:

터널 저온 살균기의 물에 화학 물질을 추가하는 것은 이러한 물질의 저항을 준수해야 하며 지역 화학 물질 유통업체의 보증을 받아야 합니다!

동적 활성 PU 제어

동적 PU(살균 장치의 수) 제어는 어떤 경우에도 제품이 과도하게 살균되지 않도록 합니다. 시스템의 플랫폼은 저온 살균기의 여러 행에 대한 가상 편차이므로 저온 살균기 내부의 병이 어느 위치에 있는지 항상 모니터링할 수 있습니다. 중단된 경우 시스템은 저온 살균기 내부의 메인 벨트가 멈추는 방식으로 반응하고 과열 및 유지 구역의 병 냉각은 제품 온도를 PU 컷오프 지점(맥주의 경우 70°C에서 계산) 이하로 낮추려는 의도로 시작됩니다. 당사 소프트웨어는 전체 시간 동안 중단 기간을 모니터링하고 광범위한 열 전달 계수를 기반으로 제품을 PU 차단 온도 이하로 냉각하기 위해 냉각해야 하는 시간을 정확히 알고 있으며 중단이 해제된 후, 우리는 정지 전에 작동했던 온도 체계를 재설정하고 메인 벨트를 다시 시작하는 데 얼마나 많은 시간이 필요한지 정확히 알고 있습니다.

중요한 것은 동적 활성 PU 제어가 여기서 끝나지 않는다는 것입니다. 모든 중단에 대해 제품이 균형 잡힌 조건에서 계획된 것보다 더 많은 PU를 받는 것이 정상입니다. 이는 정의된 PU(합의된 허용 오차 내)에 도달하기 위해 추가 공정 온도의 경우 다음 온도 영역의 SET 포인트가 낮아진다는 것을 의미합니다. 이는 여러 차례 중단된 경우에도 발생하며 어떠한 경우에도 저온살균을 초과하여 제품이 배출될 수 없습니다(물론 저온살균도 불가능함).

동적 활성 PU 제어 기술을 통해 제품 관능 특성에 미치는 영향을 최소화하면서 완벽한 저온 살균 공정을 제공할 수 있습니다.

표준 프로세스:

• PU의 자동 제어 및 조절은 수신된 저온 살균 장치의 현재 양을 계산(및 저온 살균기 내부 병의 정확한 위치 모니터링)하는 정밀 소프트웨어를 기반으로 합니다.

• 라인이 중단된 경우 저온살균기는 제품 온도를 PU 설정점 이하로 낮추기 위해 필요한 영역(과열 및 유지 영역)에서 냉각을 시작합니다. 이것은 PU의 과다복용을 방지하기 위해 얻어진다.

• 라인의 중단이 해제되면 소프트웨어는 중단이 발생하기 전에 일정 수준에 도달하기 위해 필요한 분무수 온도를 다시 계산합니다.

• 필요한 온도 체계는 개별 음료 제품으로 채워진 수신된 샘플을 기반으로 예측됩니다. 실험실 저온 살균기에서 모든 모니터링은 적절한 시스템의 제조를 시작하기 전에 수행됩니다.

E&H 등록자

E&H 등록기 RSG 시리즈 RSH는 동시에 모든 중요한 프로세스 값의 페이퍼리스 기록, 시각화 및 모니터링을 제공합니다.

모듈은 저온 살균기 전기 캐비닛에 장착됩니다. 기록된 모든 데이터는 SD 카드에 보관되어 계속 사용할 수 있습니다.

Ecograph는 로컬 컴퓨터에 이더넷 연결 가능성을 제공하여 실시간으로 축소 매개변수를 모니터링하기 위해 기록된 데이터를 전송할 수 있습니다.

로컬 컴퓨터 및 이더넷 연결은 공급 범위에 포함되지 않으며 이를 보장하는 것은 고객의 의무입니다.

화학 물질의 투여

터널 내부에 저장된 공정 용수를 최대한 오랫동안 보존하고 부식 가능성을 줄이기 위해 화학 물질 주입을 위해 사전 설치된 시스템 옵션인 살생물제 & 부식 방지 화학 용액을 제공합니다.

두 화학 물질의 투여는 두 개의 개별 펌프에 의해 수행되며 유량계의 지원으로 인라인으로 직접 수행됩니다. 물에 주입되는 화학 물질의 정확한 양은 펌프에서 설정할 수 있으며 주입은 자동으로 실행됩니다. 펌프와 함께 플로팅 레벨 스위치도 제공됩니다(캐니스터의 화학 물질 레벨이 낮아지면 기계가 경보를 보냅니다).

시스템은 80ppm의 살생물제 용액과 25ppm의 방식제 용액을 투여할 것으로 예상됩니다. 다른 농도의 화학 물질이 필요한 경우 프로젝트 시작 시 이에 동의해야 합니다.

참고: 고객이 화학 물질 투여를 위해 자신의 하드웨어를 설치하기로 결정한 경우 화학 물질 유형 및 농도에 관한 생산자의 지침을 따라야 합니다. 반대의 경우 기계 요소가 손상될 수 있습니다.

UPS

UPS

UPS는 입력 전원 또는 주 전원에 장애가 발생하거나 중단될 때 기계에 비상 전원을 제공합니다. CPU와 HMI에 전원이 공급되도록 보장하므로 모든 중요한 매개변수가 손실되지 않습니다. 이는 정확한 PU 값으로 훨씬 더 정확하게 생산을 재개할 수 있는 활성 PU 제어가 있는 저온 살균기의 경우에 특히 유용합니다.

응축수 제거 전기자

기본 장비의 범위에서 기계는 수동 차단 밸브, 스팀 클리닝 피스 및 스팀 파이프라인의 압력 게이지와 함께 제공됩니다. 선택적인 업그레이드로 응축수 파이프라인에 추가 전기자를 제공하여 단일 지점에서 쉽고 간단한 연결을 제공하는 동시에 실용적인 유지 관리를 제공합니다.

공급 범위에는 다음이 포함됩니다.

- 볼플로트 스팀트랩(1개)

- 온도 조절식 스팀 트랩(1개)

- 체크 밸브(2개)

- 수동 볼 밸브(4개)

- 추가 배관 재료

증기 감압 장치

현장의 증기 압력이 3,0 barg보다 높으면 증기 압력 감소 장비가 필요합니다. 공급 범위에서 다음을 제공합니다.

• 스팀 감압 밸브(1개)

• 안전 밸브(1개)

• 추가 배관 재료.

Ⅱ. PVC 테이프가 있는 카톤 씰링 기계

상단 및 하단 상자 중간 라인에 두 개의 "U"자가 접착 테이프 줄무늬를 적용하는 다양한 판지 상자 크기에 따른 반자동 수동 조정 판지 상자 실러.

SK1의 조정 및 활용은 직관적이고 간단하며 빠릅니다.

기계는 실제로 시행 중인 CE 안전법에 따라 제작되었습니다.

2000미터 릴 테이프 홀더.

플랩 압축 롤러(선택 사항).

조정 가능한 bcarton 상자 측면 가이드.

잠긴 정지 비상 버튼.

평균 생산량: 시간당 700/900 판지 상자.

| 기계와 함께 사용할 상자 치수 | 최소의 | 최대한의 |

| 길이 | 150 mm | 150 mm |

| 폭 | 140 mm | 500 mm |

| 신장 | 110 mm | 500 mm |

III. 반자동 팔레트 래퍼

반자동 스트레치 래퍼

- 턴테이블 직경 1650mm

- 최대 하중 200kg

- 팔레트 하이 센서 광전지

- 기계식 브레이크

- 팔레트 하역 램프

IV. CIP 시스템

약품용 탱크 XNUMX개가 있는 반자동 CIP 시스템

CIP 기계는 다음으로 구성됩니다.

첫 번째 탱크:

스테인리스 스틸 AISI 304 L, 용량 150 Lt, 전기 가열용 스테인리스 스틸 코일, 뜨거운 물 + 세제용 스테인리스 스틸 지지대.

두 번째 탱크:

스테인리스 스틸 AISI 304 L, 용량 150 Lt, 찬 헹굼 물을 위한 스테인리스 스틸 지지대.

수동 버터플라이 밸브 세트 – 스테인리스 스틸, 위생 유형.

청소용 원심 펌프, 스테인리스, 용량

위에서 언급한 장비가 조립 및 연결된 조정 가능한 지지 다리가 있는 스테인리스 스틸 프레임.

가격표 :

기본 구성

|

|

| 기술 |

유로화 가격 |

| 기본 장비: | |

| 주요 모노블럭 : 병 헹굼/충전/캡핑 기계 – 모델 ISO DPS C 16/16/1, 병 330ml의 한 형식용 부품 포함 + 크라운 캡 Ø26mm의 한 형식용 부품 포함 | 주문형 |

| 이중 사전 배기 시스템 & CO² 플러싱 | 주문형 |

| 캡핑 전 CO² 주입 장치 | 주문형 |

| 병 폭발 구역의 수동 세척 | 주문형 |

| CIP 공정 용 더미 병 / 컵 – 병 충전 밸브 청소용 | 주문형 |

| 병 존재 감지를 위한 입구/출구 광전지 | 주문형 |

| 캡 엘리베이터 - 도징 유닛 | 주문형 |

| 병에 랩어라운드 라벨 부착을 위한 선형 자체 접착 라벨러 | 주문형 |

| 라벨 릴의 끝을 위한 광전지 및 경보 | 주문형 |

| 알람 연동 작업용 신호등 | 주문형 |

| 라벨러에 통합된 잉크젯 날짜 코더 | 주문형 |

| 백킹 페이퍼 티어 오프 시스템 | 주문형 |

| 기본 구성의 총 EXW 가격 | 주문형 |

| 선택 장비: | |

| 터널 저온 살균기 시간당 2000병 | 주문형 |

| 건조 터널 | 주문형 |

| 병 상부 건조용 송풍기 | 주문형 |

| 병 바닥 건조용 송풍기 | 주문형 |

| 서로 다른 속도로 이중 체인을 사용하여 건조 단계에서 병 회전 | 주문형 |

| PVC 테이프가 있는 카톤 씰링 기계 | 주문형 |

| 카톤 포장용 2000mm 카톤 유휴 롤러 인피드 | 주문형 |

| 1500mm ~ 4500mm의 마감 패킹 축적을 위한 유휴 확장형 롤러 | 주문형 |

| 반자동 팔레트 래퍼 | 주문형 |

| CIP 시스템 | 주문형 |

| 컨베이어 시스템 | 주문형 |

| 드립 트레이 | 주문형 |

| 터널 저온 살균 터널 뒤에 양방향 캔 축적 테이블 2000x1055mm(자동화 없음) | 주문형 |

| 병의 자동 로딩/언로딩을 위한 제어판 & 센서가 있는 양방향 테이블 자동화 | 주문형 |

| 권장 구성의 총 EXW 가격 | 주문형 |

| 주요 모노 블록 옵션 (헹굼 장치, 충전 장치, 덮개 장치) | |

| 기술 | 유로화 가격 |

| 버퍼 탱크, 필터 및 펌프가 있는 린서 재활용 시스템 | 주문형 |

| Ø29mm 크라운 캡 처리용 부품 | 주문형 |

| 터널 저온 살균기를 위한 옵션 | |

| 기술 | 유로화 가격 |

| 동적 PU 제어 | 주문형 |

| E&H 등록자 | 주문형 |

| UPS | 주문형 |

| 화학 물질의 투여 | 주문형 |

| 응축수 제거 전기자 | 주문형 |

| 증기압 감소 | 주문형 |

| 원격 유지 보수 | 주문형 |

선택적 서비스 :

I. 장소에 설치 작업 .... 주문형

가격은 유럽 연합의 모든 국가에 유효합니다. 가격에는 현장에서 XNUMX명의 전문가가 XNUMX일의 작업(+XNUMX일 출장)을 포함하여 장비를 조립하고 시동합니다.

가격에는 운송 비용과 근로자의 편의가 포함되지 않습니다. 개인적으로 계산됩니다.

Ⅱ. 고객이 보장하는 설치 작업(원격 지원) .... 주문형

돈을 절약하고 싶습니까? 기술적으로 숙련되고 도전을 두려워하지 않습니까? 해당 국가의 위생 제한 규정에 따라 외국에서 전문 기술자의 방문이 허용되지 않습니까? 원격 지원 서비스를 사용하는 것을 두려워하지 마십시오.

원격 지원을 사용하여 고객이 충전 라인을 어떻게 설치합니까?

1.) 고객은 모든 기계를 배치하고 체크리스트에 따라 전원에 연결합니다.

2.) 예비 단계 완료 사진이 전송되면 시작 및 시운전을 진행합니다.

3.) 먼저 인터넷을 통해 기계의 PLC를 공장의 서비스 콘솔에 연결합니다.이를 통해 서비스 관리자가 마치 기계 앞에있는 것처럼 원격 화면에서 PLC를보고 제어 할 수 있습니다.

4.) 그런 다음 작업자 한 명은 카메라를 들고 다른 한 명은 기술자의 지시에 따라 작업하는 Microsoft Teams 전화 회의를 구성합니다.

5.) 설정 및 구성 후 3 ~ 5 일만 지나면 먼저 전체 유리 병이 충전 라인을 떠납니다.

모델 DPS 16-16-1

모델 DPS 16-16-1 헹굼 장치

헹굼 장치

UPS

UPS

리뷰

리뷰는 아직 없습니다.