説明

トンネル低温殺菌装置BTP-2000Pは、2000時間あたりXNUMXボトルまたは缶の容量で、缶またはボトル内の飲料製品を目的の温度に低温殺菌することを目的としています。これにより、製造される飲料の適切な微生物学的安定性が保証されます(熱処理プロセス)。

使用分野

- ビールおよび飲料業界

- 野菜と果物の加工

- ケチャップとソース

- ジャム

- 液体食品

構造の説明:

機械の構造は完全にステンレス鋼AISI304で作られています。これは、鋳鋼、鉄鋼、炭素鋼の部品がないことを意味します。 この重要な事実の結果は、機械の長寿命を可能にし、食品製造業界の標準に対応する建設です。 機械はモノリスとして設計されています。

**写真は象徴的です(実際の低温殺菌装置は異なるデザインにすることができます)

重要な建設の特徴は、完全に衛生的な実行でもあります。 構造は完全に溶接されています。 これは、噴霧水と接触する実質的にすべての部品が防水であることを意味します(点溶接のみの点はありません)。 また、外面からの溶接の大部分は連続的に溶接されているため、不純物が負荷される可能性が低くなります。

構造は(特に内側だけでなく外側も)可能な限りすべての表面が傾斜するように設計されているため、水が保持されて微生物が発生する可能性はありません。 このようにして、空間内の機械がより長く無傷であり、臭いやカビなどの悪影響を受けないようにします。外側では、低温殺菌装置の屋根と水タンクの上部も傾斜しています。 これにより、機械の外部洗浄後に、すべての潜在的な残留水分が床に滴り落ちることが保証されます。

次の重要な構造上の特徴は、各ゾーンの下の最小化された水タンクであり、最小量の水が常に低温殺菌装置内にあることを可能にします。 その結果、低温殺菌装置内の水を交換する必要があるたびに、最小限の水が排出されます。

具体的には、プロジェクトタスクではシングルデッキ低温殺菌装置が想定されています。 低温殺菌装置の構造は、監視と保守のために内部に簡単に近づくことができるように、複数の上部と側面のマンホールが利用できるように設計されています。

低温殺菌装置の上部は、検査とメンテナンスの理由から取り外し可能なカバーで覆われています。

**写真は象徴的です(実際の低温殺菌装置は異なるデザインにすることができます)

各プールには、トンネルを掃除するための独自のドアと、水のためのXNUMXつの中央出口があります。 すべてのプールには、水中の汚れ粒子がノズルに移動してそれらをブロックするのを防ぐために、二重の機械式フィルターふるいが装備されています。

低温殺菌装置の入口と出口には、ステンレス鋼製の検査ドアが設置されています。

低温殺菌装置の搬送システム:

トンネル低温殺菌装置には、1本の独立した主輸送ベルトが装備されています。 搬送ベルトの幅は約1180mmです。

低温殺菌装置の構成部品は、周波数制御器と一緒に電気モーター駆動を備えた、供給および排出コンベヤー(低温殺菌装置の供給または排出から約1.500mm)でもあります。

メインベルトはサポートガイド(ウェアストライプ)で動作しています。 下の写真に構造が示されています。モジュールごとに平行になっているため、缶やボトルの落下を防ぐために、さらに異なるモジュールが摩耗ストライプを置き換えています(「隣接する」モジュールの観点から見た場合)。 これにより、プラットフォームが適切であり、すべての位置で缶またはボトルが安定しており、低温殺菌装置内に落下する可能性がないことが保証されます。

ポンプとノズルシステム:

トンネル低温殺菌装置には、適切な数のプール(10)と、水をノズルに輸送する遠心ポンプが装備されています。 ポンプ(水と接触する部分はステンレス鋼製)は、プール内のレベルプローブを使用して乾式作業から保護されています。

メインポンプは、約の流れを保証するように設計されています。 6,5 m3 / h。 支持ポンプは、目的に応じて異なる流れを持つ可能性があります。

低温殺菌装置内にプロセス水を噴霧することは、機械の上部に配置されたノズルの事前に形成されたトラフレジスターです。 ノズルは、熱エネルギーの適切な伝達を保証する水の細かい霧を生成しています。 ノズルはプラスチック素材です。

使用済みタイプのノズルは、配水管への固定が容易なため、メンテナンスが非常に簡単です。

ノズルは、各スプレーバーに側面(接線)で取り付けられています。 これにより、ブロッキングの可能性が減少します。

ノズルレジスタとメインベルトからの標準距離は400mmです。

計装、制御、自動化:

トンネル低温殺菌装置は、複数の安全提供要素に加えて、すべての低温殺菌装置の機能の簡単な制御を可能にする品質と最新のソフトウェアを備えています。

提供された機械は、以下の測定および調整装置を設置しています。

- 自動水位補正(水タンクにはレベルプローブが設置されており、水位が低すぎる場合は自動的に水が投入されます)

- 自動温度調節(システムには、実際のニーズに応じて低温殺菌装置に蒸気/温水を供給する蒸気/温水入口に調節システムが装備されています)

- メインベルトにかかる缶の過負荷の自動制御(外部コンベヤーに取り付けられた誘導センサーは、圧力が大きすぎる場合に供給コンベヤーをオフにします)

- トンネル低温殺菌装置の制御と管理は、PLCコンピューターとタッチパネルを介して実行されます。 電気制御キャビネットはステンレス鋼で供給され、IP65レートです。

コントロールパネルはメインの電気キャビネットに設置されており、シーメンスの産業用コンピューティングシステムに基づいています。

低温殺菌装置には、独自に開発したソフトウェアが装備されています。 ソフトウェアは、完全な低温殺菌プロセスの自動制御と概要を可能にする方法で設計されています。 プロセスパラメータは視覚化され、ユーザーフレンドリーなインターフェースに表示されます。 ソフトウェアはまた、すべてのプロセスアラームをログに記録して視覚化します。

ソフトウェアは、さまざまなレベル(管理者、オペレーター、および保守)のパスワードで保護されています。

当社のソフトウェアの標準部分は、いわゆる「ボイルアウト」プログラムとも呼ばれ、定期的な完全な機械の衛生状態を可能にします。 このプログラムは、システム全体の熱滅菌を可能にします。 温度と期間の詳細は、お客様と合意する必要があります。

起動時に、XNUMXつのレシピが試運転されることが予測されます。 追加のレシピは追加料金の対象となります。

使用される材料、コンポーネントの品質と標準:

- トンネル建設および建設パイプはAISI304材料で作られています。

- パイプラインシールはEPDM材料製です

- ガイドプロファイルは、ステンレス鋼ガイド上に配置されたポリエチレンUHMWPEです。

- すべてのガスケット(異なる方法で定義されていない)は、スチームグラファイト上のEPDM材料です。

使用されるコンポーネント:

- ポンプ:LOWARA

- 電気部品:シュナイダーエレクトリック

- PLCコンピュータ:SIEMENS

- タッチコントロールパネル:SIEMENS

- 測定および調整装置:E&H

- ステンレス鋼形状GおよびUのケーブルトレイ、トップカバーなしのネット

- すべてのステンレス鋼は、EN10204に準拠した証明書とともにヨーロッパで購入されています。

注意:

トンネル低温殺菌装置の水に化学物質を追加する場合は、これらの材料の耐性に準拠する必要があり、地元の化学薬品販売業者から保証を受ける必要があります。

動的アクティブPU制御

動的PU(低温殺菌ユニットの数)制御により、製品が過度に低温殺菌されることはありません。 システムのプラットフォームは、低温殺菌装置を複数の列に仮想的に偏差させることで、低温殺菌装置内の缶がどの位置にあるかを常に監視できるようにします。 停止した場合、システムは低温殺菌装置内のメインベルトが停止する方法で反応し、過熱および保持ゾーンでの缶の冷却は、製品の温度をPUカットオフポイント(ビールの場合は70°Cで計算)未満に下げることを目的として開始されます。 当社のソフトウェアは、停止期間を常に監視しており、広範囲の熱伝達係数に基づいて、製品をPUカットオフ温度未満に冷却し、停止を解除した後、冷却する必要がある時間を正確に把握しています。停止前に機能していた温度レジームを再確立し、メインベルトを再開するために必要な時間を正確に把握しています。

重要なのは、動的アクティブPU制御はここで終わらないということです。 停止するたびに、製品がバランスの取れた状態で計画よりも多くのPUを受け取るのは正常です。 これは、さらなるプロセス温度のために、次の温度ゾーンのSETポイントが、定義されたPU(合意された許容範囲内)に到達するために下げられることを意味します。 これは、次々と複数の停止が発生した場合にも発生し、いかなる場合でも、製品は低温殺菌されすぎて排出される可能性があります(もちろん、低温殺菌が不十分な場合もありません)。

ダイナミックアクティブPU制御の技術により、製品の官能特性への影響を最小限に抑えた完璧な低温殺菌プロセスを提供できます。

標準プロセス:

•PUの自動制御と調整は、受け取った低温殺菌ユニットの現在の量を計算(および低温殺菌装置内の缶の正確な位置を監視)する正確なソフトウェアに基づいています。

•ラインが停止した場合、低温殺菌装置は、製品の温度をPU設定値より低くすることを目的として、必要なゾーン(過熱ゾーンと保持ゾーン)で冷却を開始します。 これは、PUの過剰投与を防ぐために取得されます。

•ラインの停止が解除されると、ソフトウェアは、停止が発生する前のレジームに到達するために、スプレー水の必要な温度を再計算します。

•必要な温度レジームは、個々の飲料製品で満たされた受け取ったサンプルに基づいて予測されます。 私たちの実験室用低温殺菌装置では、適切なシステムの製造を開始する前にすべての監視が行われます。

E&H登録者

E&HレジストラRSGシリーズRSHは、すべての重要なプロセス値のペーパーレス記録、視覚化、および監視を同時に提供します。

モジュールは低温殺菌装置の電気キャビネットに取り付けられていることが予測されます。 記録され、SDカードにアーカイブされ、さらに使用できるすべてのデータ。

エコグラフは、ローカルコンピュータへのイーサネット接続の可能性を提供し、削減パラメータをリアルタイムで監視する目的で記録されたデータの転送を可能にします。

ローカルコンピュータとイーサネット接続は供給の範囲外であり、それらの保証は顧客の義務です。

化学物質の投与

内部に貯蔵されているプロセス水をトンネルにできるだけ長く保存し、その間に缶の腐食の可能性を減らすために、化学薬品を投与するためのプレインストールシステムのオプションを提供します-殺生物剤&防食化学溶液。

投与はXNUMXつの化学物質で行われ、XNUMXつの別々のポンプによって行われ、流量計のサポートと直接インラインで行われます。 水に投入される化学物質の正確な量はポンプで設定でき、投与は自動的に実行されます。 ポンプに加えて、フローティングレベルスイッチも供給されます(キャニスター内の化学物質レベルが低くなると、機械はアラームを通知します)。

システムは、80ppmの殺生物剤溶液と25ppmの防食溶液を投与するために予測されています。 異なる濃度の化学物質が必要な場合は、プロジェクトの開始時にこれに同意する必要があります。

注:顧客が化学物質の投与のために独自のハードウェアを設置することを決定した場合、化学物質の種類とその濃度に関して生産者の指示に従う必要があります。 反対の場合、機械要素が損傷する可能性があります。

UPS

UPS

UPSは、入力電源または主電源に障害が発生したり、障害が発生したりしたときに、マシンに緊急電力を供給します。 これにより、CPUとHMIの電源が供給されたままになるため、すべての重要なパラメーターが失われることはありません。 これは、正確なPU値を使用して生産をより正確に再開できる、アクティブなPU制御を備えた低温殺菌装置の場合に特に有益です。

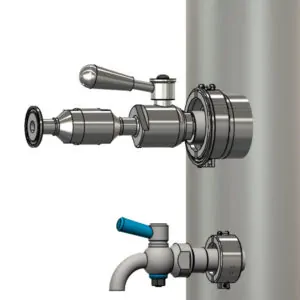

復水除去アーマチュア

基本的な設備の範囲では、機械には手動遮断弁、蒸気洗浄片、および蒸気パイプラインの圧力計が付属しています。 オプションのアップグレードとして、コンデンセートパイプラインに追加のアーマチュアを提供します。これにより、単一ポイントでの簡単でシンプルな接続が可能になると同時に、実用的なメンテナンスが可能になります。

供給範囲は次のとおりです。

- ボールフロートスチームトラップ(1個)

- サーモスタットスチームトラップ(1個)

- 逆止弁(2個)

- 手動ボールバルブ(4個)

- 追加の配管材料

蒸気減圧装置

現場の蒸気圧が3,0bargを超える場合は、蒸気減圧装置が必要です。 供給の範囲で、私たちはあなたに提供しています:

•蒸気減圧弁(1個)

•安全弁(1個)

•追加の配管材料。

外形寸法図

- 総幅:2.776 mm

- 長さ:7.170 mm

- 高さ:最大2.300 mm

- 処理面:8m2

技術パラメーター

| 製品: | 炭酸飲料(ビール、サイダー、スパークリングビール、炭酸水など) |

| 目的: | ガラス瓶内の製品を低温殺菌し、微生物学的に安定した製品を保証するため。 |

| 定員: | 2.000時間あたり最大330本のボトル(直径55mmのXNUMXmlの円筒形ボトルに有効) |

| 充填温度: | 製品は約2℃の温度で低温殺菌装置に入ると考えられます。 XNUMX°C。 |

| 予測される温度レジーム: | –入口温度:T1 =2ºC –低温殺菌温度Tp =70.6ºC* –出口温度:T2 =20-30ºC上記の温度は、製品が混合された後、温度プローブがコンテナの中央に挿入される前に、トンネルの入口と出口で直接測定された平均温度を表します。 * PUレベル= 4で PUの計算に使用される式= tx 1,259 Tp-80 t =低温殺菌温度での保持時間 Tp =低温殺菌の温度 Tカットオフ= 70°C |

| 処理時間: |

–低温殺菌温度を保持する:アプリ。 25,3分 –合計サイクル:アプリ。 128.0分 |

| 設置電力: |

P =アプリ。 12 kW 電圧供給:3Ph、400V±5%/ 50Hz±2% ネットシステム:TN-S |

| 必要な熱エネルギー | 温度レジームの確認後に提供されます。 |

| 圧縮空気 : | 消費と条件:

約300-500l / h 空気高固形物の品質管理の要件 |

| 軟水: | 通常の生産 (蒸発して低温殺菌装置から熱を奪われる水をシステムに補充する場合のみ):消費と条件: p = 2〜3バール Q =約900 l / h必要な水質は次のとおりです。 •軟水–総水の硬度4-6°dH •pH> 7 •粒子なし •導電率≥50mS/ cm •温度約。 15°C •二酸化塩素の最大量0,2ppm停止中と生産終了時の消費量は異なります。 |

| サイズ: | –総幅:2.200 mm –ベルト幅:1.180 mm –長さ:7.170 mm –高さ:最大2.300 mm –処理面:7m2低温殺菌装置はモノリス構造です。上記の寸法は一般的な寸法です。 正確な寸法は、機械の提供されたレイアウトに応じて異なります。 |

| コンベヤー/ベルト: | 1.メインベルト シングルレーンベルト–幅1.180mm2。 供給ベルトコンベヤー:多列コンベヤー(長さ:1,5 m); プラスチックベルト、高さ1.100±50mm 3.ベルトコンベヤーを終了します。 多列コンベヤ(長さ:1,5 m); |

価格表 :

| DESCRIPTION | ユーロでの価格 |

| トンネル低温殺菌装置1200時間あたりXNUMX本 | オンデマンド |

| OPTIONS |

|

| 動的PU制御 | オンデマンド |

| E&H登録者 | オンデマンド |

| UPS | オンデマンド |

| 化学物質の投与 | オンデマンド |

| 復水除去アーマチュア | オンデマンド |

| 蒸気圧力低下 | オンデマンド |

| リモートメンテナンス | オンデマンド |

オプションのサービス:

I.その場所での設置作業…。 オンデマンド

価格は欧州連合のすべての国で有効です。 料金には、その場所でのXNUMX人のスペシャリストによるXNUMX日間の作業(+ XNUMX日間の移動)が含まれています。機器の組み立てと起動です。

料金に含まれていないもの:輸送費と労働者の宿泊費。 個性的に計算されます。

II。 お客様が確実に設置作業を行う(リモートアシスタンスを使用)…。 オンデマンド

あなたはあなたのお金を節約したいですか? あなたは技術的に熟練していて、挑戦を恐れていませんか? あなたの国の衛生制限規則は、外国からの専門技術者の訪問を許可していませんか? リモートアシスタンスサービスを使用することを恐れないでください。

リモートアシスタンスを使用した、お客様による充填ラインの設置はどうですか?

1.)お客様はすべてのマシンを配置し、チェックリストに基づいて電源に接続します。

2.)予備段階の完了の写真が送信されたら、起動と試運転に進みます。

3.)まず、インターネットを介してマシンのPLCを工場のサービスコンソールに接続します。これにより、サービスマネージャーは、まるでマシンの前にいるかのように、リモート画面でPLCを表示および制御できます。

4.)次に、Microsoft Teamsの電話会議を開催します。XNUMX人はカメラを持っており、他の人は技術者の指示に従って作業します。

5.)セットアップと構成を行ったわずか3〜5日後、最初の完全なガラス瓶または缶が充填ラインから出ます。

テナンスマニュアルは英語のみで提供されます。

UPS

UPS

レビュー

口コミはまだありません。