Description

La ligne de remplissage automatique de bouteilles et de canettes BCFL-3000IC est une technologie de remplissage entièrement équipée avec une capacité de fonctionnement allant jusqu'à 3000 bouteilles en verre ou canettes en aluminium par heure

(… cette capacité est valable pour des bouteilles en verre de 0.33L ou des canettes en aluminium)

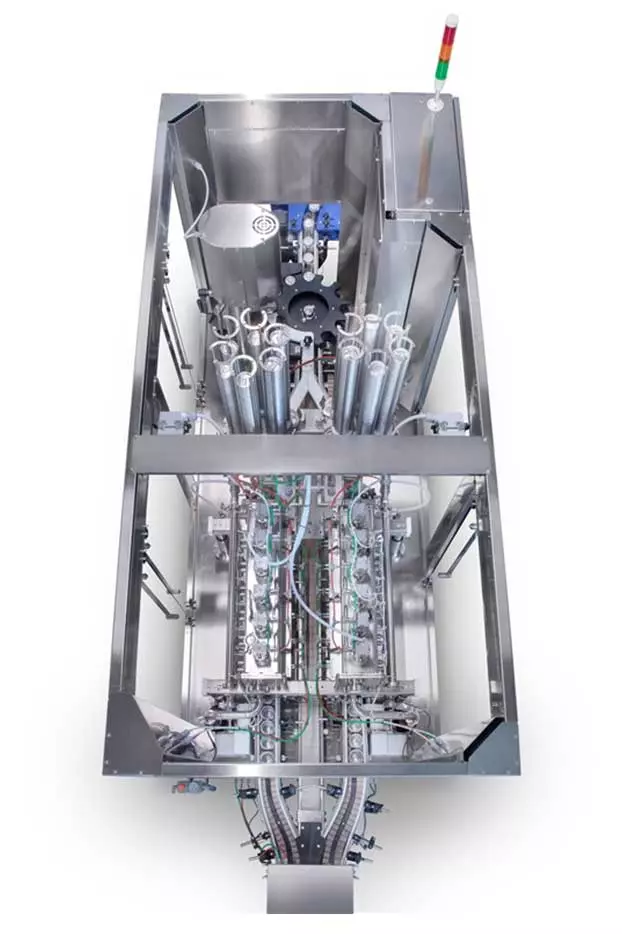

Notre ligne innovante de remplissage de bouteilles/canettes à contre-pression pour boissons BCFL-3000IC comprend l'unité monobloc HYBRID 12-12-1SC EPV (Monobloc qui comprend l'unité de rinçage, l'unité de remplissage à contre-pression, l'unité de bouchage couronne et l'unité de fermeture des canettes). Il s'agit de la première remplisseuse linéaire hybride à contre-pression à double ligne disponible sur le marché.

Capacité d'opération:

– Jusqu'à 2400 bouteilles ou canettes de 0.5 litre par heure

– Jusqu'à 3000 bouteilles ou canettes de 0.3 litre par heure

Vous pouvez gérer plus de tailles différentes de bouteilles ou de canettes avec cette ligne. C'est une machine polyvalente & extrêmement flexible. Il est très simple d'adapter la machine à chaque diamètre différent de bouteilles ou de canettes en cas d'achat de pièces supplémentaires de manutention de bouteilles/canettes (voir les équipements en option).

La ligne de remplissage BCFL-3000IC, grâce au contrôle électropneumatique des vannes de remplissage, offre un remplissage de précision à grande vitesse et, dans le cas du remplissage de bière et de cidre, un niveau d'oxygène dissous minimal possible.

Principales étapes de fonctionnement de la machine :

- Remplissage des bouteilles ou des canettes avec du dioxyde de carbone provenant des réservoirs externes d'alimentation en CO² sous pression

- Un joint hermétique est alors créé entre les bouteilles/canettes et la valve de remplissage à contre-pression

- Rinçage de l'intérieur des bouteilles/canettes en créant un flux de CO² vierge pour éliminer l'oxygène à l'intérieur des bouteilles/canettes, et en même temps en extrayant l'oxygène via la vanne de dégazage

- Pressurisation une deuxième fois des bouteilles/canettes avec le CO² du réservoir collecteur à bord de l'unité et équilibrage des pressions entre les bouteilles/canettes et le réservoir collecteur

- Un remplissage à contre-pression est ensuite effectué

- Une fois le remplissage terminé, il y a une pause de stabilisation pour laisser le produit se déposer à l'intérieur des bouteilles/canettes, ce qui aide à prévenir la formation de mousse.

- Le dégazage ramène les bouteilles/canettes à la pression atmosphérique

Caractéristiques de la remplisseuse :

■ Calcul fiable du niveau de remplissage en utilisant la longueur du tube d'évent

■ Remplissage pauvre en oxygène grâce au rinçage au CO²

■ Circuit CIP fermé

■ Conception hygiénique

■ Fonctions de la vanne de remplissage à commande électropneumatique pour une flexibilité maximale, qui est gérée par l'opérateur sur le panneau de commande principal.

■ Capable de gérer différentes tailles de bouteilles/canettes allant de 150 ml à 1000 ml en utilisant les pièces d'échange (équipement en option)

■ Capable de gérer différentes tailles de fond de boîte (couvercles supérieur et inférieur) 200, 202, 300 en utilisant les pièces d'échange (équipement en option)

■ Les réservoirs collecteurs à deux voies fonctionnant indépendamment permettent à une voie de remplissage de fonctionner tandis que l'autre est arrêtée pour maintenance. Il s'agit d'une fonction parfaite de contingence en cas de défaillance de la vanne de remplissage pour permettre à la production de continuer à avancer.

La ligne de remplissage de bouteilles/canettes se compose de ces composants et blocs :

- Dépalettiseur - Équipement pour le chargement automatique de bouteilles/canettes en aluminium vides directement des palettes dans la ligne de remplissage.

- HYBRID 12-12-1SC EPV (Groupe de rinçage/ Groupe de remplissage/ Groupe de fermeture des bouteilles/ Groupe de fermeture des bidons) – Machine monobloc automatique pour rincer, remplir et fermer les bouteilles en verre ou les canettes en aluminium

- Unité d'étiquetage de bouteilles/canettes – Applicateur linéaire d'étiquettes autocollantes

- Système de convoyage – Système motorisé de convoyage bouteilles/canettes avec emballage bouteilles/canettes/table d’accumulation en fin de ligne

La ligne de remplissage de bouteilles/canettes est conçue pour être facilement exploitée et contrôlée par un seul opérateur.

La ligne de remplissage hybride bouteilles/canettes se compose de ces unités principales :

Dépalettiseur

Équipement pour le chargement automatique de bouteilles en verre vides ou de canettes en aluminium directement des palettes dans la ligne de remplissage.

Le dépalettiseur de bouteilles/canettes autonome est conçu pour utiliser un faible encombrement tout en offrant la capacité d'une capacité allant jusqu'à 10000 XNUMX bouteilles ou canettes par heure. Notre dépalettiseur offre la flexibilité de changer facilement et rapidement entre les tailles de boîtes sans causer de longs retards de production.

• Système de déchargement bouteilles/canettes entièrement automatisé.

• Convient à toutes les tailles de palettes.

• Entraînements et moteurs SEW.

• Commandes pneumatiques SMC.

• Certification CE complète.

• Élimination automatisée des couches de palettes.

• Commande conviviale à l'aide de l'écran tactile de 4.3 ”.

• Peut s'adapter à toutes les tailles de bouteilles/canettes avec un réglage simple du capteur.

• Système complet de sécurité et de verrouillage.

• Intégration du codeur de date.

• Module de captage des couches de palettes avec panier de protection.

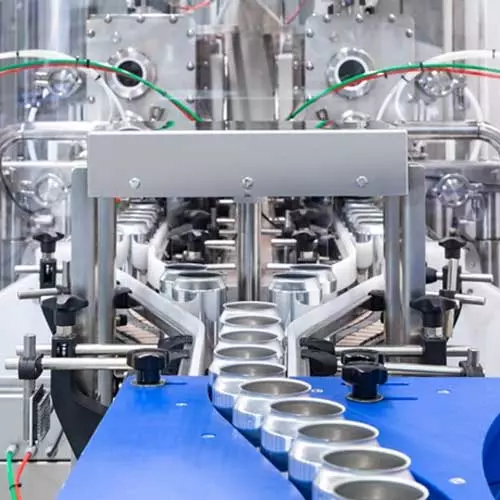

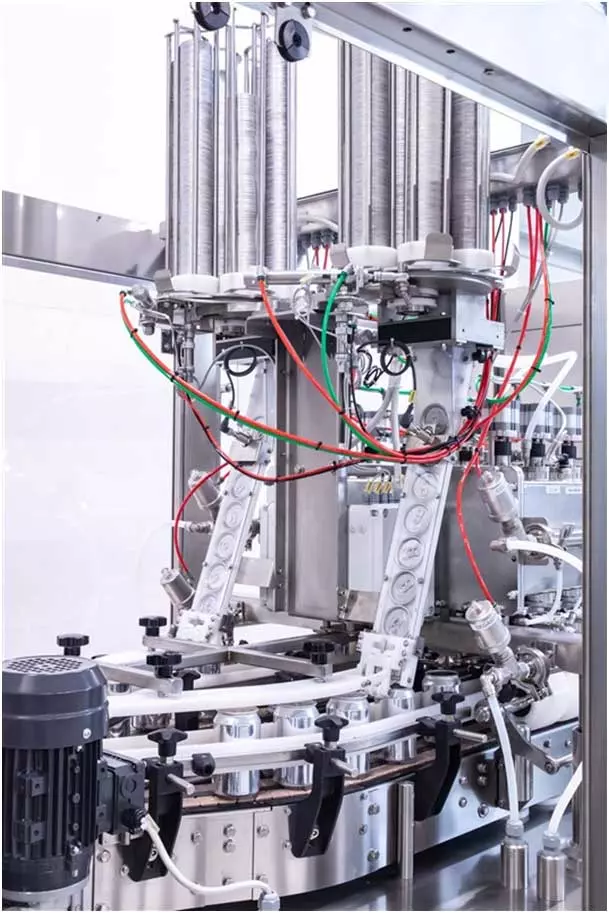

HYBRIDE 12-12-1SC EPV (Groupe de rinçage/ Groupe de remplissage/ Groupe de fermeture des bouteilles/ Groupe de fermeture des canettes)

- Unité de rinçage avec 12 positions de rinçage automatique pour laver les bouteilles et les canettes avant le processus de remplissage

- Système de remplissage isobare (contre-pression) avec 12 vannes de remplissage électropneumatiques automatiques

- Produit à remplir : bière, cidre gazéifié, vin, vin mousseux, limonades gazeuses, eau gazeuse, kombucha etc. La machine peut également être utilisée pour le remplissage de boissons non gazeuses.

- Types de bouteilles : bouteilles en verre courantes - différentes tailles de 150 ml à 1000 ml en utilisant les pièces d'échange

- Types de canettes : canettes en aluminium courantes - différentes tailles de 150 ml à 1000 ml en utilisant les pièces d'échange

- Capacité de remplissage : Jusqu'à 3,000 330 bouteilles ou canettes / heure (bouteilles/canettes de XNUMX ml)

- Capacité de remplissage : Jusqu'à 2,400 500 bouteilles ou canettes / heure (bouteilles/canettes de XNUMX ml)

- Température de remplissage : recommandée 0°C – 2°C pour bière, cidre

- Groupe de bouchage de flacons : capsuleuse 1 tête pour capsules couronnes 26mm

- Unité de fermeture de canettes : capsuleuse 1 tête pour couvercles de canettes en aluminium

- Tous les composants de la machine en contact avec le produit sont en acier inoxydable AISI 304 ou en matière plastique alimentaire.

Description de l'unité de rinçage :

- 12 têtes de rinçage (vannes de remplissage isobare électro-pneumatiques)

- Le rinceur de bouteilles/canettes est fourni avec un traitement de rinçage en une seule étape.

- Electrovanne pour contrôler le liquide de rinçage. La vanne arrête le débit du liquide de rinçage à chaque arrêt de la machine et le redémarre au redémarrage de la machine.

- Les bidons/bouteilles sont espacés par une vis d'alimentation pour permettre aux pinces de la rinceuse de les saisir.

- Une fois dans la bonne position, les bouteilles/canettes sont saisies par les pinces et retournées dans la partie arrière de la rinceuse, où les jets de la rinceuse aspergent d'eau l'intérieur des bouteilles et des canettes.

- L'eau de vidange est collectée via un bac sous les jets, et le liquide peut être évacué ou recyclé, filtré et réutilisé selon les besoins (kit en option en supplément)

- Une fois le cycle de rinçage terminé, les bouteilles/boîtes sont repositionnées sur le tapis roulant et la vis d'alimentation les déplace vers la remplisseuse et d'autres bouteilles/boîtes sont amenées entre-temps dans la rinceuse pour être nettoyées.

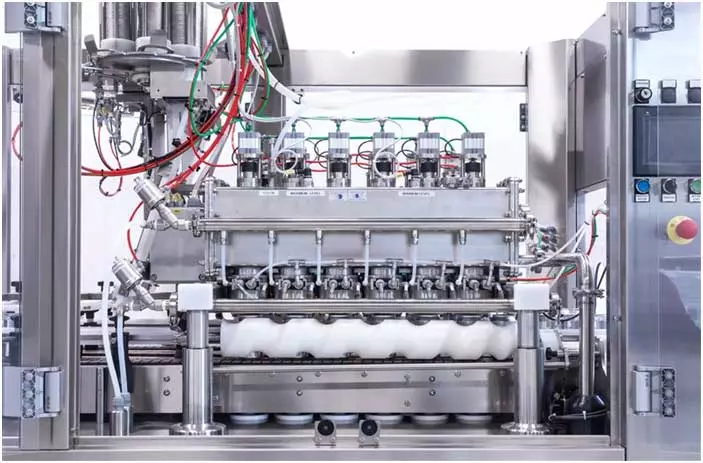

Description de l'unité de remplissage:

- 12 têtes de remplissage (vannes de remplissage électro-pneumatiques isobares)

- Réglage automatique de la hauteur de la tourelle de remplissage

- Entrée de produit de boisson complète avec vanne papillon pneumatique.

- Cuve supérieure munie d'un manomètre et d'un thermomètre en acier inoxydable.

- Panneau de commande à écran tactile IHM couleur convivial de 7 pouces API &

- Lumière 3 couleurs pour l'indication d'état.

- Entrée bouteilles/canettes à l'aide d'une vis sans fin

- Manipulation bouteilles/canettes à l'aide d'un disque en étoile et de guides externes

- Engrenages en acier trempé et matière plastique spéciale qui minimise les besoins de lubrification

- Le produit de boisson est alimenté par le haut via une distribution centrale, en acier inoxydable AISI 304

- Roulement à billes de grand diamètre pour la rotation du noyau de remplissage

- Vannes de remplissage à ouverture automatique et vérin de levage bouteilles/canettes

- Vannes de remplissage en acier inoxydable AISI 304

- Niveau réglable sans remplacer les pièces

- Injection de CO2 avant le remplissage des canettes et injection ultérieure de CO2 pendant la phase de levage et de scellement de la vanne de remplissage, et mise sous pression automatique de la bouteille/canette

- Vérins de levage pour bidons, à alimentation pneumatique. La régulation de pression est située dans le panneau électrique.

- Sondes de contrôle de niveau en acier inoxydable.

- Prédisposition pour le cycle d'assainissement normal.

Conception améliorée avec de nombreuses fonctionnalités nouvelles et améliorées, notamment :

- Cycle de remplissage plus rapide

- Fonctionnement électronique intégré sans balais, pour un positionnement plus précis des bouteilles/canettes et un entretien plus rapidePanneau de commande à écran tactile IHM couleur convivial de 7 pouces API &

- Contrôle total des cycles de la machine via un écran tactile interactif

- Connexion Internet complète pour le diagnostic et l'assistance technique du logiciel à distance

- Visibilité et accès faciles de tous les côtés grâce à une porte à ouverture transparente pour un entretien facile

- Flexibilité pour remplir n'importe quelle taille de bouteilles en verre ou de canettes en aluminium

- Changement de format bouteilles/canettes facile et rapide

- Matériau : Le châssis de la machine est en acier inoxydable AISI 304 et la plaque de support de la machine est en fer peint recouvert d'acier inoxydable AISI 304

Tourelle de remplissage avec soupapes de contre-pression électropneumatiques

Tourelle de remplissage à contre-pression, fournie avec 12 vannes électropneumatiques, adaptée au remplissage de produits carbonatés dans des bouteilles en verre ou des canettes en aluminium.

- Réglage automatique de la hauteur de la tourelle de remplissage.

- La tourelle de remplissage dispose d'un système de remplissage linéaire à deux réservoirs avec une surface interne polie miroir et une sonde de contrôle de niveau automatique.

- Précision du niveau de remplissage : +/- 2mm

Remplissage à contre-pression avec rinçage au CO²

La remplisseuse est adaptée au remplissage en contre-pression avec rinçage au CO² pour une vraie contre-pression de 3 bars.

Le mécanisme d'alimentation fonctionne en mode linéaire pas à pas et se déplace avec 6 bouteilles/canettes l'une après l'autre à l'intérieur de la remplisseuse dans chaque voie. Six bouteilles/canettes sont placées sous 6 vannes de remplissage au cours d'un lot de remplissage.

Deux systèmes de remplissage parallèles assurent un total de 12 vannes de remplissage et un débit de 3000 bouteilles/canettes par heure avec une précision de remplissage contrôlée.

Lorsque toutes les bouteilles/canettes ont atteint leur position de remplissage correcte, les vannes descendent sur les bouteilles/canettes créent un joint hermétique et les mettent en contact direct avec les vannes de remplissage, scellant le goulot. À ce stade, les cycles de remplissage démarrent et effectuent les opérations suivantes :

• Mise sous pression des bidons avec du CO² provenant des réservoirs externes d'alimentation en CO² sous pression.

• Rinçage de l'intérieur des bouteilles/canettes en créant un flux de CO² vierge pour éliminer l'oxygène à l'intérieur des bouteilles/canettes, et en même temps en aspirant l'air par le reniflard.

• Pressurisation une seconde fois des bouteilles/canettes avec le CO² du réservoir de remplissage

• Le remplissage à contre-pression avec le produit de boisson est effectué

• Pause de stabilisation pour laisser la boisson se déposer à l'intérieur des bouteilles/canettes et éviter la formation de mousse

• Dégazage et reniflage des bouteilles/canettes

Le système comprend un processus de reniflage très polyvalent pour libérer progressivement la pression de CO² à l'intérieur des bouteilles/canettes avant que les canettes ne soient complètement libérées et envoyées à l'unité de fermeture des bouteilles/canettes. Le kit de rinçage au CO² permet à notre client d'atteindre de meilleurs niveaux de TPO (Total Packaged Oxygen).

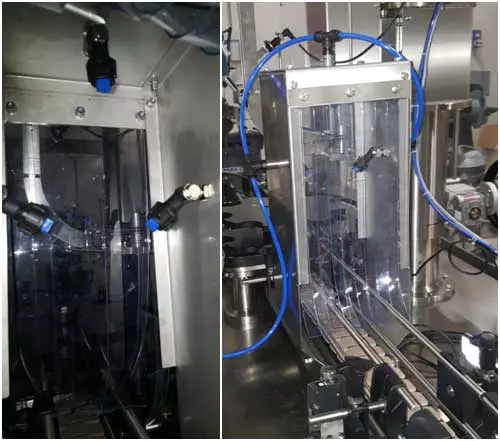

Description de l'unité de fermeture des boîtes :

Système de distribution de couvercles de canette :

- Nombre de lignes de distribution de couvercles de canettes : deux

Une fois remplies, les boîtes sont éloignées de la remplisseuse vers la sertisseuse.

Au cours de ce trajet, un distributeur de couvercles place un couvercle sur chaque boîte qui passe en dessous.

Juste avant de soulever le couvercle, il est possible d'ajouter un CO² sous couvercle à l'aide du dispositif de rinçage pour éliminer tout air à l'intérieur du col de la boîte.

Dans la partie supérieure des unités de distribution de couvercles, il y a une tourelle rotative avec 6 conteneurs cylindriques pour l'alimentation des couvercles. Les conteneurs de stock cylindriques peuvent être retirés et remplis à mesure que les couvercles sont utilisés. Les bouteilles sont remplies hors ligne prêtes à être installées rapidement à intervalles réguliers. Chaque cylindre peut contenir jusqu'à 200 couvercles chacun.

Des kits supplémentaires de conteneurs cylindriques pour couvercles sont disponibles à la vente en option pour réduire le temps d'arrêt entre les remplissages.

Unité de fermeture de boîte (la sertisseuse de boîte)

Lorsque la boîte avec le couvercle (maintenant correctement en place) est positionnée juste sous la tête de sertissage, un piston pneumatique soulève la boîte, tandis que les deux rouleaux de sertissage se déplacent pour sceller l'extrémité de la boîte au corps de la boîte.

La canette est maintenant prête à être emballée.

Description de l'unité de bouchage automatique mono-tête :

- L'unité de bouchage automatique des bouteilles en acier inoxydable avec une capacité maximale de 3000 bouteilles par heure est adaptée à l'application de capsules couronnes de diamètre Ø 26 mm sur les bouteilles en verre.

- La machine est adaptée au fonctionnement avec des bouteilles en verre cylindriques d'un diamètre de Ø 55 mm à Ø115 mm et d'une hauteur maximale de 370 mm.

- La tête de bouchage est soulevée mécaniquement, est réglable manuellement à l'aide d'un volant et permet de travailler avec différents formats de bouteilles

- Les bouchons couronnes sont alimentés par un alimentateur automatique à vibration, une cellule photoélectrique sur la goulotte à liège et le dispositif d'arrêt/démarrage pour éviter d'endommager les fermetures.

- La compensation des chocs de fermeture est obtenue grâce à un amortisseur réglable.

- Ce groupe de bouchage de bouteilles est entièrement fabriqué en acier inoxydable, matières plastiques agréées pour usage alimentaire et alliages d'acier, ce qui facilite son nettoyage, son entretien et sa stérilisation et lui assure une longue durée de vie.

- Toutes les pièces de la machine sont fabriquées avec des machines-outils à commande numérique.

La machine est équipée de :

• 1 ensemble étoile mobile pour bouteilles et convoyeur pour bouteilles en verre cylindriques

• Dispositif de fermeture pour bouchons couronne Ø26 mm

• Bol orienteur de bouchons – type vibrant

• 1 manuel d'entretien et d'utilisation et liste des pièces de rechange

• Gardes de sécurité conformes aux normes CE dans un nouveau design

Douchette d'eau en sortie du monobloc :

Caractéristiques générales :

Structure :

- Matériau acier inoxydable AISI 304

- Grandes portes d'inspection et éclairage interne pour l'entretien courant.

- La structure du cadre a été conçue pour permettre une élimination facile des liquides qui y sont versés.

- La structure de base accueille: tarière d'entrée, étoile de transfert, convoyeur

- Supports, en acier inoxydable Aisi 304, avec réglage pour le nivellement de la machine

Charactéristiques mécaniques :

- L'unité de transmission est située à l'intérieur de la structure de base et est formée par un engrenage principal en acier à haute résistance, qui assure un mouvement efficace et silencieux des bouteilles/canettes ; distribue le mouvement à l'ensemble du système.

- Le boîtier de commande principal distribue le mouvement à l'ensemble du système.

- L'engrenage de l'étoile pour le transfert des bidons à l'entrée est construit avec une matière plastique spéciale pour éviter le bruit et les besoins de lubrification. Tous les autres engrenages sont en acier.

Système de lubrification :

- La machine est principalement autolubrifiée. Les quelques points internes / externes et supérieurs de la machine peuvent être graissés sans aucun contact avec le produit de boisson.

Système pneumatique :

- Le système pneumatique centralisé contrôle le levage des bouteilles/canettes à l'aide de vérins de levage pneumatiques et est équipé d'un régulateur de pression, d'un filtre, d'une lubrification à l'air comprimé et d'une alimentation en air de l'unité de bouchage des bouteilles/canettes.

Fonctions de sécurité :

- La machine est équipée de protections de sécurité selon les normes CE

- Les cadres des panneaux sont en acier inoxydable AISI 304, les fenêtres sont en matière plastique transparente spéciale.

- Il y a de petites ouvertures à l'entrée et à la sortie des bandes transporteuses pour la manutention des bidons.

- Pendant le fonctionnement, toute ouverture de porte arrête la machine.

Assistance à distance via internet

Interface IHM interactive dans l'automate pour le suivi de l'avancement de la production sur site, la gestion de la production, le contrôle & et l'assistance à distance.

Le système permet à notre technicien d'être directement en contact avec nos clients en cas de problème.

La communication bidirectionnelle entre la machine et le système à distance permet de voir en temps réel si l'opérateur travaille correctement sur l'écran tactile, et peut être utilisée pour contrôler la machine de notre côté pour une intervention en temps réel (si nécessaire, à la demande du client).

Appareils en option :

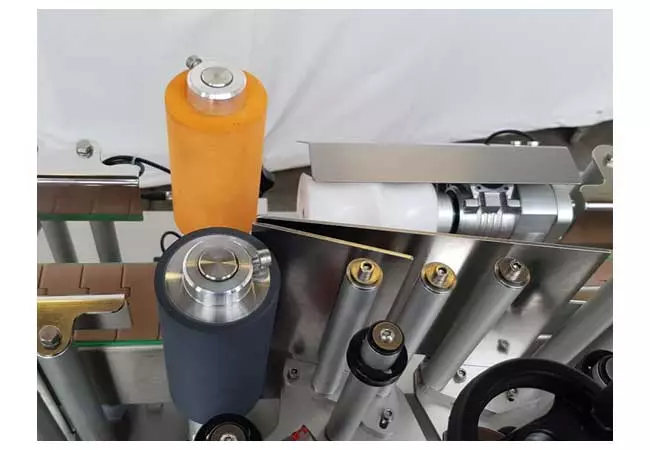

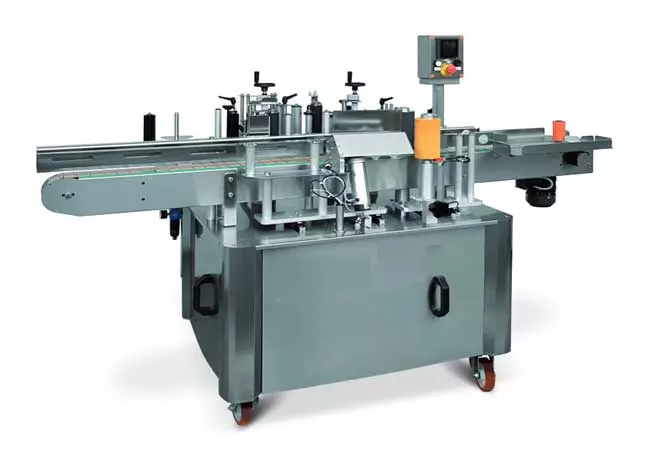

Unité d'étiquetage de bouteilles/canettes

Étiqueteuse linéaire automatique avec une seule station d'étiquetage pour appliquer des étiquettes auto-adhésives sur des bouteilles/canettes cylindriques au moyen d'un nouveau système d'étiquetage breveté à rouleaux opposés. Conçu spécialement pour les récipients à faible résistance physique à la pression, tels que les canettes en aluminium.

Caractéristiques techniques:

| Conçu pour être utilisé avec | canettes cylindriques ou bouteilles en verre |

| Diamètre du conteneur | de 55 à 120 mm |

| Hauteur du conteneur | max. 350 mm |

| Capacité de production horaire | max. 4000 pcs par heure (valable pour diamètre 55 mm) |

| Tolérance d'étiquetage | max. 1.5 mm |

| Nombre de stations d'étiquettes | standard = 1, maximal = 2 |

| Passe papier | 170 mm |

| Max. diamètre de la bobine de l'étiquette | 280 mm |

| Min. largeur de l'étiquette | 20 mm |

| Unité de marquage | facultativement |

| Distributeur de film | aucune |

| Unité de lissage | aucune |

| Motorisation | Moteurs triphasés |

| Alimentation pneumatique | 4-6 bars, consommation 50 litres/min |

| Source d'alimentation | Triphasé 3-380V/ 420/50 Hz + nul |

| Consommation d'énergie | 0.8kW |

| Emballage | Caisse en bois (non incluse dans le prix) |

| Dimensions | 225 x 85 x 190 cm |

| Poids net | 200 kg |

| La machine est montée sur roues |

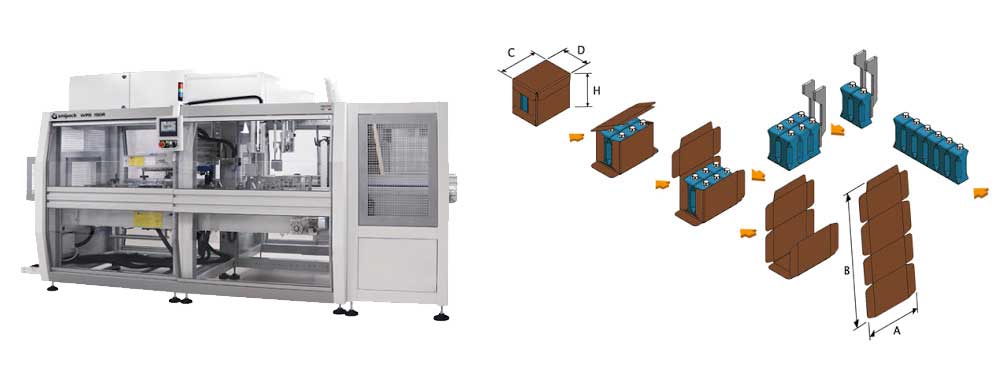

Unité d'emballage (machine d'emballage en carton enveloppant)

machine pour emballer les bouteilles/canettes pleines dans des emballages en carton

Spécification technique:

- Conditionneuse automatique enveloppante avec alimentation en ligne

- Portes de protection coulissantes avec dispositif de décélération.

- Magasin à blanc à hauteur fixe, équipé d'un convoyeur motorisé.

- Photocellule pour stock de cartons.

- Capacité du magasin vierge: 300-400 pièces.

- Dimensions du carton ouvert: min 300 × 500 mm max 750 × 1300 mm - min 11.81 ″ x19.69 ″ mm max 29.53 ″ x51.18 ″ mm.

- Épaisseur du carton: 3 mm.

- Collation automatique des packs

- Convoyeur d'alimentation en ligne à vitesse réglable contrôlée par Inverter.

- Alimentation à une ou plusieurs rangées.

- Photocellule pour le changement de vitesse du convoyeur d'alimentation.

- Photocellules de présence de produit.

- Photocellules de rangées d'accumulation / contrôle.

- Ramassage des cartons au moyen d'un bras oscillant à ventouses, entraîné par un motoréducteur et commandé par inverseur.

- Positionnement automatique du point de prise et de sortie des cartons, entraîné par motoréducteur et contrôlé par encodeur et inverseur.

- Positionnement du carton sur les guides en polizène, sans contact avec les chaînes de transmission.

- Unité de formage électronique entraînée par 4 motoréducteurs commandés par inverseur et encodeur, avec réglage automatique de la profondeur du carton.

- Ailettes latérales pneumatiques pour guider les volets en carton.

- Chargement du produit dans le carton ouvert en forme de U avec double poussoir motorisé à 2 axes cartésiens commandé par 4 servomoteurs.

- Portail à mouvement pneumatique avec fonction d'ouverture et guide des produits.

- Fermeture des volets latéraux intérieurs par des actionneurs pneumatiques.

- Pliage de la partie supérieure du carton par contraste fixe.

- Applicateur de colle thermofusible transversal motorisé, contrôlé par inverseur et encodeur.

- 4 points de collage fixes longitudinaux.

- Fermeture des volets externes et équarrissage du boîtier fini par des actionneurs pneumatiques.

Système de contrôle Flxmod® équipé de:

- Interface opérateur Écran tactile couleur de 7 pouces coulissant sur toute la longueur de la machine

- Système de contrôle PLC

- Onduleur avec lecture codeur intégrée

- Modules de contrôle IN / OUT

- 50 cycles de travail mémorisables différents

- 4.0 conforme à l'industrie

- Conçu et fabriqué selon les réglementations CE.

Accessoires :

Optionnel :

- Guide pour système à plusieurs voies 2/3 voies.

- Changement de format.

- Diviseur.

- Guide pour système à plusieurs voies, pour diviseur, 3/4 voies.

Caractéristiques techniques:

- Alimentation: 400V 3 PH + N + PE; 50 Hz.

- Max. puissance absorbée: 9900 W.

- Pression d'air comprimé: 6 bar - 87 psi

- Air requis: 17 nl / pack.

- Hauteur maximale de l'emballage: 350 mm - 13.78 ″

- Hauteur minimale de l'emballage: 75 mm - 2.95 ″

- Production: jusqu'à 25 ppm

- Dimensions de la machine: mm 4720 x 2290 x 2150-2310h -185.83 ″ x 90.16 ″ x 84.65 ″ -90.94 ″

- Hauteur de travail: 945-1105 mm - 37.20 ″ -43.50 ″

Caractéristiques des produits d'alimentation:

Une voie d'entrée, pour les produits ronds, carrés et irréguliers

- largeur maximale 280 mm - 11.02 ″

- longueur max 350 mm - 13.78 ″

- diamètre max 280 mm - 11.02 ″

- diamètre min 40 mm - 1.57 ″

2 voies d'entrée, pour produits ronds uniquement:

- diamètre max 140 mm - 5.51 ″

- diamètre min 40 mm - 1.57 ″

3 voies d'entrée, pour produits ronds uniquement:

- diamètre max 90 mm - 3.54 ″

- diamètre min 40 mm - 1.57 ″

Température de travail recommandée: DE +10 C ° À +35 C °; boisson> +10 C ° - DE +50 ° F À +95 ° F, PRODUIT> +50 ° F humidité ambiante: MAX 70%

Qualité de carton recommandée :

- Carton ondulé: 3 mm d'épaisseur

- Couverture extérieure en papier test de 150 à 180 g / m²

- Couverture intérieure en papier test de 120 à 140 g / m²

- Ondulation centrale sur papier moyen de 130 à 150 g / m²

Spécificatons de la colle:

- Type d'adhésif: hotmelt.

- Viscosité à 170 ° C: 900 - 1100 mPas.

- Temps de collage de la colle: court.

- Temps ouvert: moyen.

- Température de fonctionnement: 150-190 ° C.

Liste de prix

CONFIGURATION DE BASE

|

|

| DESCRIPTION |

PRIX EN EURO |

| Dépalettiseur automatique (bouteilles / canettes) | Sur demande |

| HYBRIDE 12-12-1SC EPV (Groupe de rinçage/ Groupe de remplissage/ Groupe de fermeture des bouteilles/ Groupe de fermeture des canettes) | Sur demande |

| Pièces pour un format de bouteille en verre | inclus |

| Pièces pour un format de canette en aluminium | inclus |

| Pièces pour un format de bouchon couronne 26mm | inclus |

| Pièces pour un format de couvercle de boîte | inclus |

| Bouteilles/gobelets factices pour le nettoyage CIP - pour les vannes de remplissage & retour au réservoir CIP | Sur demande |

| Kit de lavage haute température à 85 ⁰C pour l'utilisation de la solution chimique caustique chaude dans le processus CIP | inclus |

| Cellule photoélectrique signalant l'accumulation de canettes à la sortie et activant l'arrêt d'entrée de bouteilles/canettes | Sur demande |

| Système motorisé de convoyage bouteilles/canettes avec fin de ligne de conditionnement bouteilles/canettes/table d'accumulation | Sur demande |

Équipement optionel |

|

| Unité linéaire d'étiquetage de bouteilles/canettes | Sur demande |

| Unité d'emballage - avec des pièces pour un format de carton | Sur demande |

| Système de convoyeur de bouteilles/canettes - le prix réel sera calculé après confirmation de la disposition finale avec le client | Sur demande |

| Panneau de commande pour le système de convoyage de bouteilles/canettes - le prix réel sera calculé après que la disposition finale aura été confirmée avec le client | Sur demande |

| Câbles et chemins de câbles - le prix réel sera calculé après confirmation de la disposition finale avec le client | Sur demande |

| Prix total de la ligne de remplissage sans l'unité d'étiquetage et sans l'unité de conditionnement |

Sur demande |

| Prix total de la ligne de remplissage avec l'unité d'étiquetage et sans l'unité d'emballage |

Sur demande |

| Prix total de la ligne de remplissage sans l'unité d'étiquetage et avec l'unité de conditionnement |

Sur demande |

| Prix total de la ligne de remplissage avec l'unité d'étiquetage et avec l'unité d'emballage |

Sur demande |

| OPTIONS POUR LE MONOBLOC EPV HYBRIDE 12-12-1SC |

|

| DESCRIPTION | PRIX EN EURO |

| Système de dosage d'azote liquide (recommandé lors du remplissage de produits non gazeux) | Sur demande |

| Clapet anti-retour produit | Sur demande |

| Joints de rechange pour les 12 vannes de remplissage | Sur demande |

| Dispositif de gommage avant pose du couvercle – eau chaude à fournir par le client (x2) | Sur demande |

| Dispositif de pulvérisation après sortie de la sertisseuse pour laver la surface externe des boîtes d'un excès de mousse | Sur demande |

| Modem avec connexion Ethernet pour l'assistance logicielle à distance | Sur demande |

| Pièces pour gérer un format supplémentaire de bouteilles/canettes avec le même couvercle | Sur demande |

| 12 tubes de niveau de remplissage supplémentaires - requis pour chaque niveau de remplissage supplémentaire requis | Sur demande |

| Pièces en contact avec le produit de boisson en acier inoxydable AISI 316 | Sur demande |

| 2x pièces de rechange pour l'unité de sertissage de boîtes pour la fermeture de formats de couvercles supplémentaires (comprend des outils de sertissage de boîtes, une goulotte et un chargeur de couvercles de boîtes rotatif automatique complet avec 6 stations - chacune pour les cartouches préemballées avec couvercles) | Sur demande |

| Vis sanitaire pour la pompe d'alimentation en produit avec tous les raccords de tuyauterie | Sur demande |

Conditions de vente:

Paiement : Acompte de 50% avec commande signée, solde avant expédition des marchandises.

Temps de livraison : Habituellement 5 mois calendaires EXW - depuis réception de la commande & paiement de l'acompte de 50% et livraison de tous les échantillons et détails techniques a calculs (hors août & décembre).

Emballage : Non inclus

Coûts de livraison : Non inclus

Installation : Non inclus

Garantie : 12 mois. Il est exclu de la garantie les matériaux d'usure normale, les dommages dus à une mauvaise utilisation, dus à une négligence ou à un entretien manquant et les dommages causés par des modifications non effectuées par nos techniciens. Sont également exclus les matériels électriques, sous réserve de la garantie de leur propre fabricant (voir les conditions commerciales complètes ci-jointes pour plus de détails sur la garantie).

Exclus:

- Connexion à d'autres appareils

- Équipement supplémentaire et options si non inclus dans le prix

- Positionnement de la machine

- Construire les structures et leurs modifications

- Certificats d'inspection délivrés par des organismes de contrôle agréés

- Tout ce qui n'est pas clairement mentionné dans l'offre

Services optionnels:

I. Travaux d'installation sur place …. Sur demande

Le prix est valable pour tous les pays de l'Union européenne. Le prix comprend dix jours de travail (+ deux jours de déplacement) de deux spécialistes sur place - montage et mise en service du matériel.

Le prix ne comprend pas: les frais de transport et d'hébergement des travailleurs. Sera calculé individuellement.

II. Travaux d'installation assurés par le client (avec notre assistance à distance) …. Sur demande

Voulez-vous économiser votre argent? Êtes-vous techniquement compétent et n'avez pas peur des défis? Les réglementations strictes en matière d'hygiène de votre pays n'autorisent-elles pas la visite d'un technicien spécialisé d'un pays étranger? N'ayez pas peur d'utiliser le service d'assistance à distance.

Comment se déroule l'installation de la ligne de remplissage par notre client, à l'aide de notre assistance à distance?

1.) Le client positionne toutes les machines et les connecte à l'alimentation guidée par notre liste de contrôle.

2.) Une fois que les photos ont été envoyées de l'achèvement de la phase préliminaire, nous procédons au démarrage et à la mise en service.

3.) Tout d'abord, nous connectons l'API de la machine via Internet à notre console de service dans notre usine - cela permet à notre gestionnaire de service de visualiser et de contrôler votre API sur un écran distant, comme s'il était devant la machine en personne.

4.) Nous organisons ensuite une conférence téléphonique Microsoft Teams, l'un de vos employés tenant la caméra et les autres travaillant selon les instructions de notre technicien.

5.) Après seulement 3 à 5 jours d'installation et de configuration, les premières bouteilles ou canettes en verre pleines quitteront votre ligne de remplissage.

Avis

Il n'y a pas encore d'avis.