توضیحات:

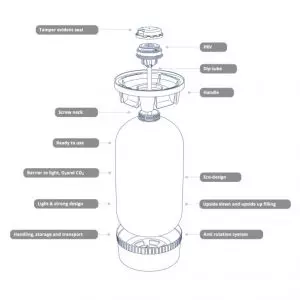

خط پرکن اتوماتیک بطری و قوطی BCFL-MB1500TP دارای فناوری پر کردن کامل با ظرفیت تولید تا 1500 بطری یا قوطی (0,33 لیتر) در ساعت با پاستوریزه تونلی است. از این اجزا و بلوک ها تشکیل شده است:

- دستگاه مونو بلاک اتوماتیک برای شستشو ، پر کردن و بسته شدن قوطی های آلومینیومی

- مجموعه ای از قطعات برای شستشو ، پر کردن و درب بندی بطری های شیشه ای در مونوبلاک اصلی اتوماتیک - مجموعه عملکرد دستگاه اصلی مونوبلاک را تغییر می دهد تا از آن برای کار با بطری های شیشه ای استفاده شود.

- بطری ویژه CIP برای تمیز کردن کامل و تمیز کردن دستگاه در مدار بسته.

- کیت شستشو در دمای بالا برای تمیز کردن داخلی داغ دستگاه در دمای 85 درجه سانتیگراد با استفاده از محلول سوزاننده.

- واحد برچسب گذاری خطی برای استفاده از برچسب های کاغذی روی قوطی ها و بطری ها.

- برای جلوگیری از بهم ریختن بطری / قوطی در واحد برچسب ، سلول سلولی را لخته کنید.

- رمزگذار برای چاپ تاریخ پر شدن در واحد برچسب گذاری ادغام شده است.

- پاستوریزه کننده تونل

- خشک کردن تونل

- دستگاه آب بندی کارتن با نوار پی وی سی

- بسته بندی پالت نیمه اتوماتیک

- سیستم CIP

- میز روتاری برای قرار دادن قوطی ها یا بطری ها.

- قبل از تخلیه (روبرو 800 میلی متر) ، میز چرخان به سمت کابین ها / بطری های کامل است.

- سیستم نوار نقاله برای اتصال همه واحدها به یکدیگر.

خط پر کردن بطری و قوطی ها طوری طراحی شده است که فقط با یک کارگر کار می کند.

ظرفیت عملیاتی:

- تا 1200 عدد بطری یا قوطی 0.5 لیتری در ساعت

- تا 1500 عدد بطری یا قوطی 0.3 لیتری در ساعت

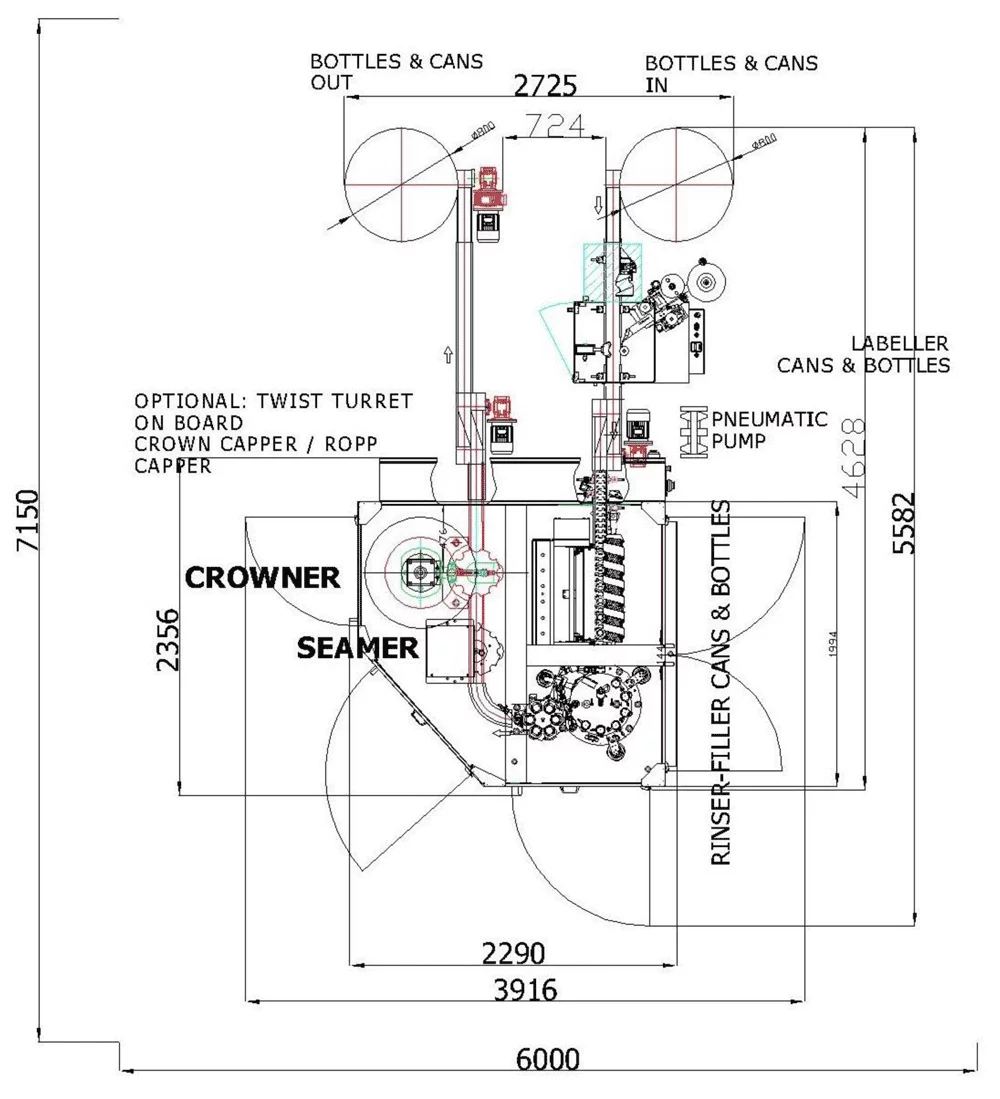

طرح و ابعاد سیستم کاملاً مجهز برای قوطی و پر کردن بطری:

طرح و ابعاد سیستم کاملا مجهز برای پر کردن قوطی و بطری از جمله پاستوریزه تونل:

پارامترهای فنی

- محصول نوشیدنی: نوشیدنی های گازدار مانند آبجو ، شربت آب میوه ، شراب گازدار و غیره

- نوع بطری: بطری های شیشه ای و قوطی های آلومینیومی

- نوع بسته شدن بطری ها: کلاه تاج caps 26 میلی متر یا کلاهک ROPP (طبق انتخاب مشتری - به صورت اختیاری از هر دو نوع درپوش)

- نوع بسته شدن قوطی ها: قوطی درزدار

- تعداد موقعیت های شستشوی بطری: 6

- تعداد شیرهای پر کننده بطری: 6

- تعداد سرهای درب بطری: 1 + سر درب کنسرو (درز کنسرو قوطی)

- سیستم شستشو: توسط آب - با تصفیه آب یک مرحله ای

- سیستم پر کردن: دریچه های پر کننده الکتروپنوماتیک ، ایزوباریک

- دمای پر کردن: 0-2 درجه سانتی گراد

- محتوای CO2: حداکثر 5,5،XNUMX گرم در لیتر.

- فشار: حداکثر: 2.0bar - 2.5bar

- ابعاد استاندارد بطری: حداقل قطر 50 میلی متر / حداکثر 100 میلی متر ، حداقل ارتفاع 180 میلی متر / حداکثر 340 میلی متر

- چرخش ماشین: در جهت عقربه های ساعت

- تنظیم سرعت: الکترونیکی ، توسط اینورتر فرکانس

- فوتوسل های دارای سیستم شروع / توقف خودکار: در ورودی و خروجی قرار گرفته اند

- حداقل فضای کف پیشنهادی: L x W: 8000 mm x 6000 mm

- ظرفیت خروجی: حداکثر 1500 bph (بطری 330 میلی لیتر) / حداکثر 1200 bph (بطری 500 ml)

خط پر کردن بطری / قوطی از این واحدهای اصلی تشکیل شده است:

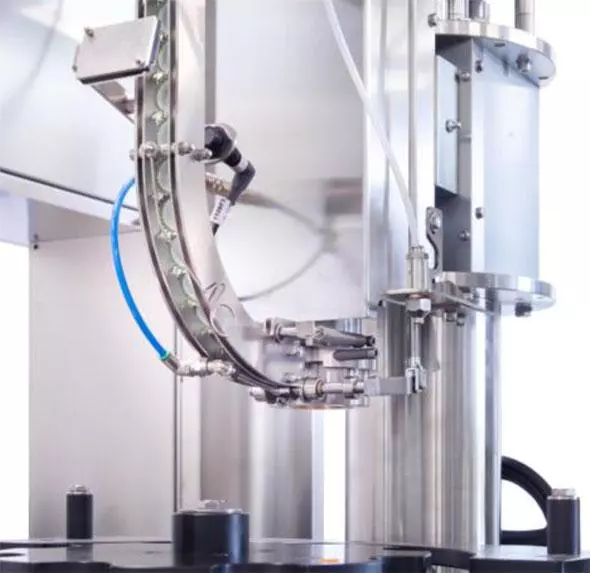

I. تک بلوک اتوماتیک برای شستشو و پر کردن بطری ها / قوطی ها

دستگاه مونو بلاک با کیفیت بالا که برای شستشو و پر کردن ایزوباریک قوطی های آلومینیومی یا بطری های شیشه / آلومینیوم طراحی شده است. طول عمر طولانی به لطف دو گاززدایی ویژه اکسیژن ، با شش دریچه پر کردن الکتروپنوماتیک برای فرایندهای شستشو و پر کردن.

ظرفیت عملیاتی:

- تا 1200 عدد بطری یا قوطی 0.5 لیتری در ساعت

- تا 1500 عدد بطری یا قوطی 0.3 لیتری در ساعت

این دستگاه شامل موارد زیر است:

- واحد شستشوی 6 سوپاپ برای بطری ها و قوطی ها

- واحد پر کردن 6 سوپاپ برای بطری ها و قوطی ها

- اپلیکیشن درپوش برای قوطی ها

- سیمر برای بستن قوطی ها

ویژگی های اصلی:

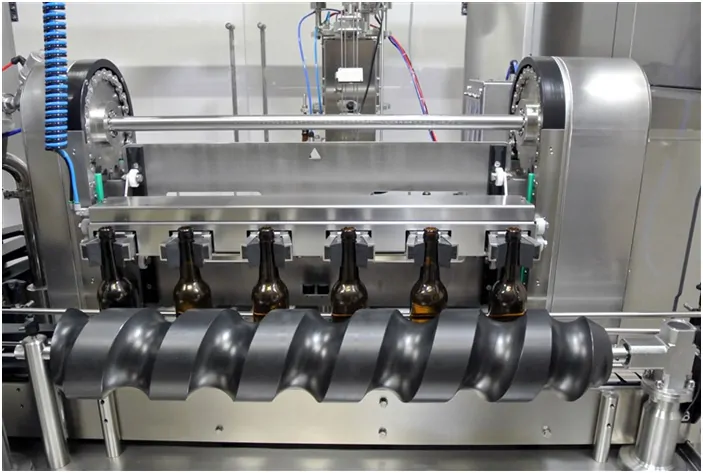

واحد شستشو:

- واحد شستشو ، همراه با شش گیر با نازل های ثابت استاندارد.

- قوطی های نگهدارنده قوطی / بطری می توانند به راحتی جمع شوند و از هم جدا شوند.

- مدول آبکشی قوطی / بطری با یک مرحله تصفیه آب شستشو ارائه می شود

- شیر الکتریکی برای کنترل خودکار مایع شستشو. شیر هر بار که دستگاه متوقف شود جریان سیال مجدد را متوقف کرده و آن را در هنگام راه اندازی مجدد دستگاه شروع می کند.

- تنظیم دستی برجک

واحد پر کردن:

- واحد پر فشار ضد فشار ، همراه با شش سوپاپ الکتروپنوماتیک مناسب برای پر کردن آبجو در بطری های شیشه ای و در قوطی های آلومینیومی

- تنظیم ارتفاع برجک دستی پر کردن برای استفاده از برجک چرخشی قوطی های درز دار

- برجک پر کننده دارای مخزنی با سطح داخلی آینه و یک پروب کنترل سطح است

- دقت سطح پر شدن +/- 2 میلی متر

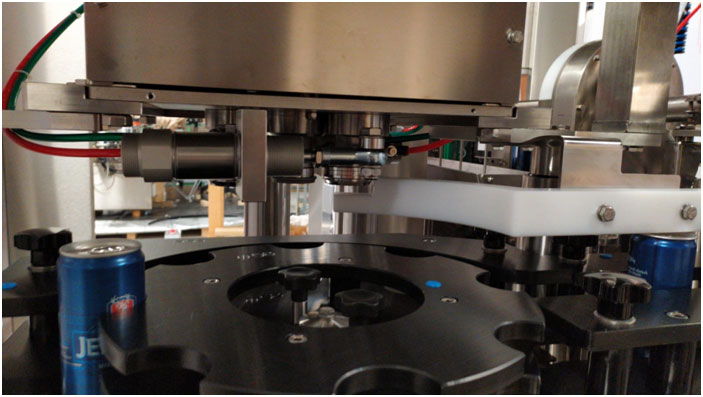

قوطی دریایی:

- ورودی شستشوی آب و COXNUMX ارائه شده با دریچه های کره ای ساخته شده از فولاد ضد زنگ.

- ورودی محصول کامل با شیر پروانه پنوماتیک.

- صفحه ای با فشار سنج s / استیل و تنظیم فشار برای بلند کردن جک ها و فشار متقابل در مخزن بالایی.

- مخزن فوقانی همراه با فشار سنج و دماسنج استیل.

- دستگاه سنجش خلاuum روی مخزن خلاuum.

- کاربرپسند صفحه کنترل صفحه نمایش لمسی HMI 7 اینچ رنگی Omron & PLC

- 3 چراغ LED روشن برای نشان دادن وضعیت

- طراحی بسیار پیشرفته با بسیاری از ویژگی های جدید و پیشرفته از جمله:

- چرخه پر کردن سریعتر

- عملکرد الکترونیکی بدون برس ، برای موقعیت دقیق تر قوطی ها و سرویس سریعتر

- کاربرپسند صفحه کنترل صفحه نمایش لمسی HMI 7 اینچ رنگی Omron & PLC

- کنترل کامل چرخه های ماشین از طریق صفحه لمسی تعاملی

- IoT Smart Device: اتصال کامل اینترنت برای تشخیص فنی و کمک از راه دور

- دید آسان و دسترسی از همه طرف از طریق درهای باز شونده برای نگهداری آسان

- انعطاف پذیری برای پر کردن هر اندازه قوطی آلومینیومی

- تغییر قالب قوطی های آسان و سریع

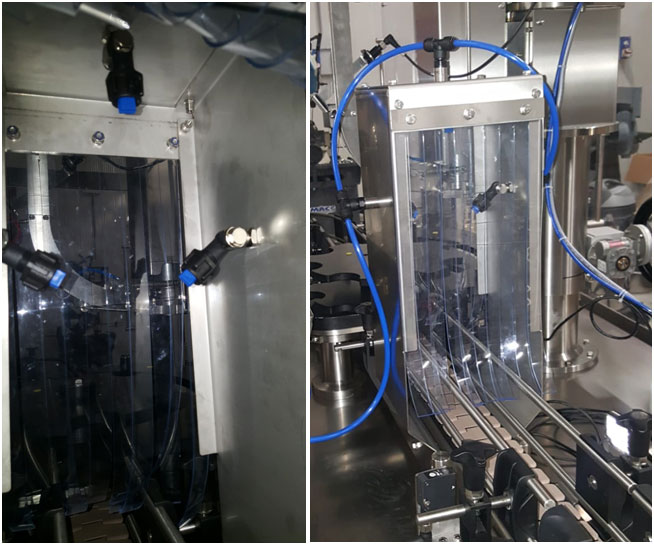

دوم دستگاه خودکار برای برچسب زدن بطری ها / قوطی ها

واحد برچسب زدن بطری / قوطی خودکار برای استفاده از برچسب های خود چسبنده. دستگاه برچسب گذاری خطی خودکار مجهز به استفاده از یک برچسب خود چسب بر روی بطری ها یا قوطی های شیشه ای. برای بطری هایی با حداکثر قطر 300 میلی متر.

ظرفیت تا 1500 بطری یا قوطی در ساعت.

- حداقل طول برچسب: 10 میلی متر

- حداکثر طول برچسب: 130 میلی متر

- حداقل ارتفاع برچسب: 10 میلی متر

- حداکثر ارتفاع برچسب: 80/120/160/240 میلی متر

- حداقل قطر ظرف: 40 میلی متر

- حداکثر قطر ظرف: 130 میلی متر

- حداقل ارتفاع ظرف: 150 میلی متر

- حداکثر ارتفاع ظرف: 370 میلی متر

قاب پایه و ساختار کلی

- قاب پشتیبانی از پروفیل های فولادی جوش داده شده ساخته شده و مجهز به پایه های قابل تنظیم ارتفاع است.

- سطح بالا یک صفحه فولاد کربنی است که با ورق فلز ضد زنگ AISI 304 پوشانده شده است.

- بازرسی از طریق درب های جانبی و دامن فرعی قاب پوشیده شده با صفحه فولاد ضد زنگ AISI 304 امکان پذیر است.

- رنگ استاندارد دستگاه: RAL 7038.

- دستگاه از قبل آماده شده است تا یک ایستگاه برچسب گذاری دوم در آینده نصب کند.

ایستگاه برچسب زدن خود چسب

دستگاه مجهز به یک ایستگاه برچسب زدن چسب نصب شده بر روی اسلایدهای عمودی قابل تنظیم آسان متشکل از:

- موتور پله ای

- ریز پردازنده را از قبل درایو و کنترل کنید تا واحد چاپ کار کند (اختیاری)

- کشیدن رول لاستیکی با رول کنتراست نصب شده بر روی فنرها

- زبان برچسب زدن برای برچسب هایی با ارتفاع 80/120/160/240 میلی متر

- صفحه حلقه پشتیبانی Ø 320 میلی متر مجهز به شافت باز کننده

- کاغذ برچسب زن موتوری

- فوتوسل تشخیص بطری

- فوتوسل تشخیص برچسب

- دکمه های درایو موجود در گروه

- جعبه حاوی درایو و قطعات الکتریکی در فولاد ضد زنگ ، دارای صفحه دسترسی آزاد باز و کامل سوئیچ قفل عمومی

- سیستم پشتیبانی از فولاد ضد زنگ دستی قابل تنظیم ، کامل از نشانگر دیجیتال برای تنظیم آسان

- تعمیر و نگهداری و روغن کاری آسان و زمان کوتاه به دلیل کیفیت بالای اجزا و مواد استفاده شده نیاز دارد

- این دستگاه به گونه ای طراحی شده است که حداکثر دسترسی را برای اهداف نظافت و آواربرداری داشته باشد

یگان حفاظت

- محافظ های ایمنی در کل محیط قاب پایه وجود دارد.

- محافظ ها در فولاد ضد زنگ AISI 304 با پنجره های مواد شفاف ساخته می شوند. درهای باز شو مجهز به میکرو سوئیچ های نوع اینترلوک هستند.

- جعبه دنده اصلی از نوع کرم پیچ تاج دار و روغن حمام روغن است.

- سیستم های انتقال پیچ خوراک با دستگاه های کلاچ الکترو مکانیکی ایمنی کامل هستند تا در صورت گرفتگی بطری دستگاه را متوقف کنند.

سیستم پاک کردن

- پاک کردن برچسب ها توسط غلطک های اسفنجی.

سیستم کنترل ماشین

- کارخانه پنوماتیک با واحد تنظیم فشار ، فیلتر هوا و روان کننده هوا کامل است.

- صفحه اصلی برق ، از نوع ضد آب ، در ساختار دستگاه ادغام شده است.

- تمام کنترل های دستگاه و چراغ های وضعیت / سیگنال بر روی یک پانل اپراتور متمرکز شده اند ، با ایستگاه دکمه قابل جابجایی (توقف اضطراری + دکمه های حرکت نبض).

- در صورت جمع شدن بطری ها در سمت تخلیه ، بسته شدن اتوماتیک دستگاه را تأمین کنید.

- تمام مدارهای کنترل و کنترل برق و پنوماتیک مطابق با آخرین استانداردهای بین المللی قابل اجرا ساخته شده اند.

درمان ضد خوردگی

- استفاده از موادی که در معرض خوردگی نیستند به عنوان فولاد ضد زنگ ، آلیاژهای آهنی و مواد پلاستیکی.

- قطعات فولاد کربن با رنگ آمیزی اپوکسی تحت درمان ضد خوردگی قرار می گیرند.

کد تاریخ

- صفحه نمایش: 2,8،XNUMX ″ LCD تمام رنگی

- طراحی Plug´n Play: فناوری چاپ Hewlett Packard TIJ 2.5

- تصاویر قابل چاپ: الفبایی ، آرم ، تاریخ / زمان ، تاریخ انقضا

- خطوط قابل چاپ: 1,2,3,4،12.7،XNUMX،XNUMX خط. ارتفاع کل خط به XNUMX میلی متر محدود می شود

- سرعت نوار نقاله: 76 متر در دقیقه

III دستگاه اتوماتیک برای درب بطری ها

واحد درب اتوماتیک یک سر با حداکثر توان مصرفی 2.700 بطری در ساعت ، برای استفاده از کلاه های آلومینیومی روی بطری های شیشه ای استوانه ای با قطر 30 تا 115 میلی متر و ارتفاع از 160 تا 355 میلی متر مناسب است.

کلاهک های تاج (یا در صورت تمایل انواع دیگر کلاهک ها) از طریق فیدر ارتعاش اتوماتیک روی بطری ها اندازه گیری می شوند.

سر درپوش توسط یک موتور الکتریکی نصب شده بر روی کشویی با قرقره انبساط امکان افزایش یا کاهش سرعت چرخش غرق شدن نخ نخ روی کلاهک ها را از طریق یک بادامک پلاستیکی مخصوصی که در مرکز کار بسته می شود ، دارد. بنابراین توزیع بارها به روشی متعادل و تضمین کننده عمر طولانی است.

تغییر قطعات و تنظیم ارتفاع سریع و ساده است ، بالابر سر مکانیکی است و به صورت دستی از طریق چرخ دستی کار می کند که بر روی کاهنده پیچ بی پایان کار می کند. دستگاههای ایمنی ویژه بلافاصله دستگاه را در صورت بروز مشکل متوقف می کنند تا از شکستگی بطری ها و هرگونه ناهنجاری دیگر جلوگیری شود

- درب بطری ها با چوب پنبه تاج بر روی برجک درب دار پنوماتیک مجهز به فیدر درپوش تاج با ظرفیت بزرگ

- درپوش قوطی ها را با درپوش های آلومینیومی روی درز دوار قرار دهید

- مرتب سازی خودکار ارتعاشی ، ساخته شده از فولاد ضد زنگ AISI 304 ؛ مجهز به دستگاهی برای نظارت بر سطح کلاهک در پشته

- ناودان مجهز به دستگاه نظارت بر حضور درپوش ، ساخته شده از فولاد ضد زنگ AISI 304

- سر درپوش با مخروط بسته کننده فشار برای تغییر شکل دائمی درپوش تاج.

- دستگاهی برای از بین بردن کف آبجو قبل از درب - اکسیژن را از گردن بطری خارج می کند.

تجهیزات اختیاری (قیمت در صورت درخواست):

- واحد گردان با دو نوع سر نصب شده بر روی همان برجک.

- سر مخصوص برای: چوب پنبه پیچ ، چوب پنبه قارچ ، چوب پنبه شراب ، کلاه پلاستیکی.

چهارم میزهای دوار برای بارگیری و تخلیه دستی بطری ها / قوطی ها

V. نوار نقاله برای حمل بطری ها / قوطی ها بین همه واحدها

- مجموعه نقاله کامل ساخته شده از فولاد ضد زنگ AISI 304 ، با غلتک های پلاستیکی ضد سایش و پروفیل های کشویی.

- نوار نقاله نوع رومیزی ، فولاد ضد زنگ AISI 304 (یا Delrin) ساخته شده است.

- بطری ها توسط فولاد ضد زنگ به علاوه پروفیل های پلاستیکی تماس با ریل های محافظ ، قابل تنظیم در عرض هدایت می شوند.

- دستگاه را برای فاصله گرفتن از بطری ها / قوطی ها توسط اهرم پنوماتیک تغذیه کنید.

- دستگاه را برای تنظیم بطری ها / قوطی ها قبل از هر عمل با تنظیم میکرومتری در عرض چرخ دستی تغذیه کنید.

- دستگاهی برای تثبیت بطری ها / قوطی ها در حین برچسب زدن و پاک کردن با تنظیم میکرومتر در ارتفاع توسط چرخ دستی با سرعت هماهنگ شده با یکی از نوار نقاله ها.

- دستگاه قفل گیت ورودی می تواند به صورت دستی یا خودکار کار کند.

عملیات اول: بارگذاری بطری ها یا قوطی ها روی میز چرخشی ورودی (ممکن است با یک نوار نقاله تغذیه جایگزین شود)

قوطی ها و بطری ها به صورت دستی روی میز ورودی دوار بارگیری می شوند ، سپس آنها را به طور خودکار با یک نوار نقاله به مونوبلاک اصلی منتقل می کنند تا برای شستشو ، پر کردن و درب بندی آماده شوند.

میز چرخشی ورودی ممکن است به صورت اختیاری با نوار نقاله ای که بطری ها و قوطی ها را از دستگاه دیگر حمل می کند جایگزین شود.

- میز دوار را برای بارگیری دستی بطری ها و قوطی ها - به قطر 800 میلی متر - تغذیه کنید

عملیات دوم: برچسب زدن بطری ها (و در صورت نیاز قوطی ها)

قوطی ها و بطری ها با استفاده از نوار نقاله به واحد برچسب گذاری برای استفاده از برچسب های خود چسبنده منتقل می شوند.

عملیات سوم: شستشوی بطری ها یا قوطی های برجک شستشو مجهز به شش چنگال

فاصله قوطی ها و بطری ها توسط یک حلزون تغذیه ای وجود دارد تا اجازه دهد انبرهای آب شستشو آنها را بردارند.

هنگامی که قوطی ها یا بطری ها در موقعیت صحیحی قرار گرفتند ، توسط انبر جمع شده و به قسمت عقب دستگاه شستشو برگردانده می شوند و در آنجا با جت های آب شستشو می شوند.

آب تخلیه از طریق کلکتور زیر جت جمع می شود و ممکن است پس از تخلیه یا بازیافت ، فیلتر شود و مجدداً در صورت لزوم استفاده شود (به کیت اختیاری اضافی نیاز است).

بعد از اتمام چرخه شستشو ، بطری ها و قوطی ها دوباره روی تسمه نقاله قرار می گیرند و حلزون تغذیه شده آنها را به سمت واحد پر کردن حرکت می دهد.

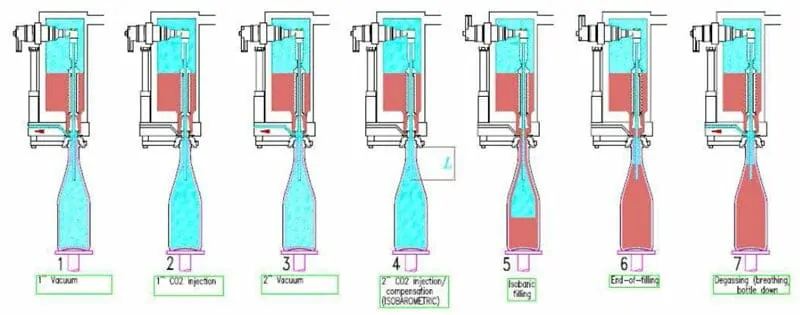

عملیات چهارم: پر کردن قوطی ها و بطری ها در واحد پرکن مجهز به دریچه های ضد فشار الکتروپنوماتیک

واحد پرکن مناسب برای پر کردن فشار ضدعفونی بطری ها و قوطی ها با نوشابه های گازدار ، با برافروختگی CO3 ، با فشار فشار تا XNUMX بار است.

مکانیسم تغذیه در حالت خطی مرحله به مرحله کار می کند و شش بطری یا قوطی را یکی پس از دیگری درون واحد پر می کند تا یک بطری / قوطی به هر دریچه پر قرار گیرد.

وقتی هر شش بطری / قوطی به موقعیت پر شدن صحیح خود رسیدند ، سیلندرهای پنوماتیک زیر هر دریچه بطری ها / قوطی ها را بلند کرده و در تماس مستقیم با دریچه های پر کننده قرار می دهند و گردن را مهر و موم می کنند.

مراحل فرآیند پر کردن بطری (برای قوطی ها نیز معتبر است)

| مرحله 1 | ابتدا قبل از خلاuum | پس از بلند شدن بطری ، پمپ خلا starts شروع به کار می کند - هوای خسته کننده بطری |

| مرحله 2 | اولین تزریق CO2 | لوله جاروبرقی بسته شده و تزریق CO2 شروع می شود - پر کردن بطری با CO2 |

| مرحله 3 | دومین پیش خلا | شیر CO2 بسته می شود و پمپ جاروبرقی شروع می شود - CO2 خسته کننده از بطری |

| فاز 4 | تزریق دوم CO2 | هنگام باز شدن CO2 ، لوله خلاuum برای مدت کوتاهی باز می ماند و سپس بسته می شود |

| فاز 5 | پر کردن نوشیدنی | هنگامی که فشار داخل بطری همان فشار موجود در مخزن پرکننده بالایی است دریچه های پر کننده باز است و روند پر کردن بطری شروع می شود |

| فاز 6 | پایان پر کردن | پس از اتمام پر کردن بطری ، پس از مکثی کوتاه ، بخور برای گاززدایی بطری باز است |

| فاز 7 | خلع ید | سوپاپ الکترو مکانیکی بطری را باز کرده و از آن خارج می شود |

تمام چرخه های ذکر شده در PLC قابل تنظیم و ضبط هستند تا بتوانند در آینده تأیید و استفاده شوند.

عملیات پنجم: درب بطری ها و قوطی ها

- درب بطری ها با چوب پنبه تاج بر روی برجک درب دار پنوماتیک مجهز به فیدر درپوش تاج با ظرفیت بزرگ

- درپوش قوطی ها را با درپوش های آلومینیومی روی درز دوار قرار دهید

پس از پر شدن قوطی ها از چرخ پر کننده دور شده و توسط نوار نقاله بطری به درز قوطی منتقل می شوند.

در طول این سفر یک توزیع کننده درب یک درب را روی هر قوطی قرار می دهد که از زیر آن عبور می کند.

درست قبل از برداشتن درب ، می توان یک وسیله محرک را برای از بین بردن هوای داخل گردن قوطی اضافه کرد (اختیاری).

در قسمت فوقانی توزیع کننده درب ، یک برجک گردان با 6 سیلندر تغذیه درپوش وجود دارد. با استفاده از درب سیلندرها می توان سیلندرها را برداشته و دوباره پر کرد. سیلندرها از خط خارج از خط پر شده و آماده می شوند تا در فواصل سریع نصب شوند. هر سیلندر می تواند تا 300 درب را در خود جای دهد ، تقریباً یک ساعت استقلال کامل تولید با هر 6 سیلندر کامل.

کیت های اضافی سیلندرهای فولادی ضد زنگ به عنوان تجهیزات اختیاری برای کاهش زمان توقف بین شارژ مجدد در دسترس هستند.

هنگامی که قوطی درب دار (اکنون در موقعیت صحیحی قرار دارد) ، در زیر سر درز قوطی ها قرار دارد ، یک پیستون پنوماتیک قوطی را به سمت بالا بلند می کند ، در حالی که دو غلتک درزگیر برای مهر و موم کردن قوطی به بدنه قوطی ، حرکت می کنند.

اکنون قوطی آماده بسته بندی است.

واحد درب بطری:

واحد درب بطری (درپوش ROPP) - اختیاری:

قوطی دریایی:

عملیات ششم: شستن بطری ها / قوطی های کامل

بطری ها / قوطی های کامل شسته می شوند تا کف باقیمانده از خارج بطری ها / قوطی ها پاک شود.

عملیات هفتم: تخلیه بطری ها یا قوطی های کامل از میز چرخشی تغذیه (ممکن است با یک نوار نقاله تغذیه جایگزین شود)

قوطی ها و بطری ها به صورت دستی از جدول خروجی چرخشی تخلیه می شوند.

میز چرخشی خروجی ممکن است به صورت اختیاری با یک نوار نقاله جایگزین شود که بطری ها و قوطی های کامل را به دستگاه دیگری منتقل کند.

صفحه کنترل (صفحه لمسی):

کمک از راه دور از طریق سرویس اینترنت

رابط HMI تعاملی در OMRON PLC برای نظارت بر پیشرفت تولید در داخل ، کنترل تولید & کنترل و کمک از راه دور.

این سیستم به تکنسین ما این امکان را می دهد تا در صورت بروز مشکل مستقیماً با مشتریان ما در تماس باشد.

ارتباط دو طرفه بین دستگاه و سیستم از راه دور اجازه می دهد تا ببینید که آیا اپراتور به روش صحیح روی صفحه لمسی کار می کند یا خیر ، و می تواند برای کنترل ماشین از طرف ما برای مداخله در زمان واقعی استفاده شود (در صورت لزوم ، برای تقاضای مشتری).

تجهیزات اختیاری :

I. پاستوریزه تونلی (1500 بطری در ساعت)

توصیه می کنیم خط پرکننده را با پاستوریزه تونلی سفارش دهید که هدف اصلی آن پاستوریزه کردن محصول در داخل قوطی ها یا بطری ها تا دمای دلخواه است که باید پایداری میکروبیولوژیکی مناسب نوشیدنی تولید شده (فرایند عملیات حرارتی) را تضمین کند.

شرح ساخت و ساز:

ساختار دستگاه کاملاً از فولاد ضد زنگ AISI 304 ساخته شده است. این بدان معنی است که هیچ قطعه ای از چدن یا آهن یا فولاد کربنی وجود ندارد. نتیجه این مهم ساخت و ساز است که عمر طولانی ماشین را میسر می کند و مطابق با استانداردهای صنعت تولید مواد غذایی است. دستگاه به صورت یکپارچه طراحی شده است.

** عکس نمادین است (پاستوریزر واقعی می تواند در طرح های مختلف باشد)

ویژگی مهم ساخت و ساز نیز اجرای کاملا بهداشتی است. ساخت و ساز کاملاً جوش داده شده است. این بدان معنی است که عملاً تمام قسمت هایی که در تماس با آب پاشش هستند ضد آب هستند (هیچ نقطه ای وجود ندارد که فقط نقطه جوش باشد). همچنین از سطوح بیرونی اکثر جوش ها به طور پیوسته جوش داده می شود که امکان بارگذاری ناخالصی ها را کمتر می کند.

ساخت و ساز (به خصوص در داخل و همچنین در خارج) به گونه ای طراحی شده است که در صورت امکان، تمام سطوح شیب دار باشند، بنابراین امکان نگهداری آب وجود ندارد و میکروارگانیسم ها فرصتی برای توسعه پیدا می کنند. به این ترتیب ما این امکان را فراهم می کنیم که دستگاه داخل فضای بیشتری دست نخورده باقی بماند و بدون تاثیر بد بو، کپک و غیره باقی بماند. این تضمین می کند که پس از تمیز کردن خارجی دستگاه، تمام آب باقیمانده احتمالی به کف می چکد.

ویژگی مهم بعدی ساخت، مخازن آب به حداقل می رسد که در زیر هر منطقه امکان پذیر است که حداقل مقدار آب همیشه در داخل پاستوریزه باشد. در نتیجه، هر بار که آب داخل پاستوریزه نیاز به تعویض دارد، حداقل مقدار آب تخلیه می شود.

در موارد بتن، پاستوریزه تک عرشه ای برای کار پروژه پیش بینی شده است. ساخت پاستوریزه به گونه ای طراحی شده است که چندین منهول بالا و کناری برای دسترسی آسان به داخل برای نظارت و نگهداری در دسترس باشد.

بالای پاستوریزه به دلیل بازرسی و نگهداری با روکش های قابل جابجایی پوشانده شده است.

** عکس نمادین است (پاستوریزر واقعی می تواند در طرح های مختلف باشد)

هر استخر دارای در مخصوص به خود برای تمیز کردن تونل و یک خروجی مرکزی برای آب است. تمامی استخرها به منظور جلوگیری از انتقال ذرات کثیفی آب به سمت نازل ها و مسدود شدن آنها، مجهز به صافی مکانیکی دوتایی هستند.

در ورودی و خروجی پاستوریزه درب های بازرسی از جنس استنلس استیل تعبیه شده است.

سیستم انتقال پاستوریزه:

پاستوریزه تونلی مجهز به 1 تسمه حمل و نقل اصلی مستقل است. عرض تسمه حمل و نقل تقریباً 1180 میلی متر است.

قطعات تشکیل دهنده پاستوریزه نیز نوار نقاله ورودی و تخلیه (حدود 1.500 میلی متر از ورودی یا تخلیه پاستوریزه)، با درایو الکتروموتور همراه با کنترل کننده فرکانس می باشد.

کمربند اصلی روی راهنماهای نگهدارنده (راه راه های سایش) کار می کند. ساخت و ساز در عکس زیر نشان داده شده است - به موازات هر ماژول، ماژول های مختلف دیگر نوارهای سایش را جابجا کرده اند (از دید ماژول های "همسایه") به منظور جلوگیری از افتادن قوطی ها یا بطری ها. با این کار اطمینان حاصل می شود که پلت فرم مناسب است و در هر موقعیتی قوطی ها یا بطری ها ثابت می مانند و امکان افتادن در داخل پاستوریزه وجود ندارد.

پمپ ها و سیستم نازل:

پاستوریزه تونلی مجهز به تعداد مناسب استخر (10) و پمپ های گریز از مرکز است که آب را به نازل ها منتقل می کند. پمپ ها (قطعات در تماس با آب از فولاد ضد زنگ هستند) با پروب های سطح در استخرها در برابر کار خشک محافظت می شوند.

پمپ های اصلی برای اطمینان از جریان تقریباً 6,5 متر مکعب در ساعت. پمپ های پشتیبان بسته به هدف می توانند جریان متفاوتی داشته باشند.

پاشش با آب فرآیند در داخل پاستوریزه از پیش ساخته شده از نازل هایی است که در بالای دستگاه قرار می گیرد. نازل ها مه ریز آب تولید می کنند که انتقال کافی انرژی گرمایی را تضمین می کند. نازل ها از مواد پلاستیکی هستند.

نوع نازل های مورد استفاده به دلیل سیستم تثبیت آسان بر روی لوله های توزیع، نگهداری بسیار ساده است.

نازل ها به صورت جانبی (مماسی) روی هر نوار پاشش نصب می شوند. این امر احتمال مسدود شدن را کاهش می دهد.

فاصله استاندارد از رجیستر نازل و تسمه اصلی 400 میلی متر است.

ابزار دقیق، کنترل و اتوماسیون:

پاستوریزه تونلی مجهز به چندین عنصر تامین کننده ایمنی و همچنین نرم افزار با کیفیت و به روز است که امکان کنترل ساده کلیه عملکردهای پاستوریزه را فراهم می کند.

دستگاه ارائه شده تجهیزات اندازه گیری و تنظیم زیر را نصب کرده است:

- تصحیح خودکار سطح آب (مخازن آب دارای پروب های سطح نصب شده اند و در صورت کم بودن سطح آب، آب به صورت خودکار دوز می شود)

- تنظیم خودکار دما (سیستم مجهز به سیستم تنظیم کننده در ورودی بخار / آب گرم است که پاستوریزه را با بخار / آب گرم مطابق با نیاز واقعی تغذیه می کند)

- کنترل خودکار بار بالای قوطی بر روی تسمه اصلی (سنسور القایی نصب شده بر روی نوار نقاله های بیرونی در صورت فشار زیاد، نوار نقاله تغذیه را خاموش می کند)

- کنترل و مدیریت پاستوریزه تونلی از طریق کامپیوتر PLC و پنل لمسی انجام می شود. کابینت کنترل برقی از جنس استنلس استیل و دارای استاندارد IP 65 می باشد.

تابلوی کنترل بر روی کابینت برق اصلی نصب شده و بر اساس سیستم محاسبات صنعتی زیمنس می باشد.

پاستوریزه به نرم افزار توسعه یافته خودمان مجهز شده است. نرم افزار به گونه ای طراحی شده است که کنترل خودکار و مرور کلی فرآیند پاستوریزاسیون کامل را امکان پذیر می سازد. پارامترهای فرآیند تجسم شده و در رابط کاربر پسند نمایش داده می شوند. نرم افزار همچنین تمام آلارم های فرآیند را ثبت و تجسم می کند.

نرم افزار با رمز عبور برای سطوح مختلف (مدیر، اپراتور و نگهداری) محافظت می شود.

بخش استاندارد نرمافزار ما نیز به نام برنامه «جوشآور» نامیده میشود که سرویس بهداشتی کامل دستگاه را به صورت دورهای ممکن میسازد. این برنامه عقیم سازی حرارتی سیستم کامل را امکان پذیر می کند. جزئیات در مورد دما و مدت زمان باید با مشتری توافق شود.

در طول راه اندازی دو دستور غذا پیش بینی می شود که راه اندازی شود. هر دستور غذای اضافی مشمول هزینه اضافی است.

مواد مورد استفاده، کیفیت و استانداردهای اجزای سازنده:

- لوله های ساخت و ساز تونل از مواد AISI 304 ساخته شده اند.

- آب بندی خطوط لوله از مواد EPDM است

- مشخصات راهنماها پلی اتیلن UHMWPE است که روی راهنماهای فولادی ضد زنگ قرار می گیرد.

- تمام واشرها (که تعریف متفاوتی ندارند) از مواد EPDM روی گرافیت بخار هستند.

اجزای مورد استفاده:

- پمپ: LOWARA

- اجزای الکتریکی: SCHNEIDER ELECTRICS

- کامپیوتر PLC: SIEMENS

- کنترل پنل لمسی: SIEMENS

- تجهیزات اندازه گیری و تنظیم: E&H

- سینی کابل از فولاد ضد زنگ به شکل G و U، توری بدون پوشش بالایی

- تمام فولاد ضد زنگ در اروپا با گواهینامه مطابق با EN 10204 خریداری می شود

توجه:

افزودن هر گونه مواد شیمیایی به آب پاستوریزه تونلی باید با مقاومت این مواد مطابقت داشته باشد و باید توسط توزیع کننده مواد شیمیایی محلی تضمین شود!

کنترل پویا فعال PU

کنترل پویا PU (تعداد واحدهای پاستریزاسیون) این امکان را فراهم می کند که در هیچ موردی محصول بیش از حد پاستوریزه نشود. پلت فرم سیستم انحراف مجازی پاستوریزه به ردیف های متعدد است که ما را قادر می سازد همیشه نظارت کنیم که قوطی های داخل پاستوریزه در کدام موقعیت قرار دارند. در صورت توقف، سیستم به گونهای واکنش نشان میدهد که تسمه اصلی داخل پاستوریزه متوقف میشود و خنکسازی قوطیها در مناطق گرمایش بیش از حد و نگهداری شروع میشود تا دمای محصول به زیر نقطه قطع PU کاهش یابد (برای آبجو در دمای 70 درجه سانتیگراد محاسبه میشود). نرم افزار ما مدت زمان توقف را برای تمام مدت نظارت می کند و بر اساس طیف گسترده ای از ضرایب انتقال حرارت، دقیقاً می دانیم که برای خنک کردن محصول زیر دمای قطع PU و پس از حذف توقف، چقدر زمان برای خنک کردن نیاز داریم. ما دقیقا می دانیم که برای برقراری مجدد رژیم دمایی که قبل از توقف کار می کرد و شروع مجدد تسمه اصلی به چه مدت زمان نیاز داریم.

نکته مهم این است که کنترل پویا فعال PU به اینجا ختم نمی شود. برای هر توقف، طبیعی است که محصول در شرایط متعادل، PU بیش از برنامه ریزی شده دریافت کند. این بدان معنی است که برای دمای فرآیند بیشتر، نقاط تنظیم مناطق دمای بعدی به منظور رسیدن به PU تعریف شده (داخل تلورانس های توافق شده) کاهش می یابد. همچنین در صورت توقف های متعدد پشت سر هم و به هیچ وجه امکان خروج محصول از حالت پاستوریزه وجود ندارد (البته زیر پاستوریزاسیون نیز امکان پذیر نیست).

با فناوری کنترل پویای فعال پویا میتوانیم فرآیند پاستوریزاسیون کامل را با حداقل تأثیر بر ویژگیهای ارگانولپتیک محصول ارائه دهیم.

فرآیند استاندارد:

• کنترل و تنظیم خودکار PU بر اساس نرم افزار دقیقی می باشد که میزان فعلی واحدهای پاستریزه دریافتی را محاسبه می کند (و موقعیت دقیق قوطی ها را در داخل پاستوریزه نظارت می کند).

• در صورت توقف در خط، پاستوریزه خنک شدن را در مناطق مورد نیاز (مناطق گرمایش بیش از حد و نگهدارنده) با هدف کاهش دمای محصول به زیر نقطه تنظیم PU شروع می کند. این به منظور جلوگیری از مصرف بیش از حد با PU به دست می آید.

• هنگامی که توقف در خط حذف شد، نرم افزار مجدداً دمای لازم آب پاشش را برای رسیدن به رژیم قبل از وقوع توقف مجدد محاسبه می کند.

• رژیم دمایی لازم بر اساس نمونه های دریافتی، پر شده با یک محصول نوشیدنی جداگانه، پیش بینی می شود. در پاستوریزه آزمایشگاهی ما کلیه نظارت ها قبل از شروع ساخت سیستم مناسب انجام می شود.

ثبت کننده E&H

ثبت کننده E&H سری RSG RSH ضبط بدون کاغذ، تجسم و نظارت بر تمام مقادیر فرآیند حیاتی را به طور همزمان ارائه می دهد.

پیش بینی می شود که ماژول بر روی کابینت الکترو پاستوریزه نصب شود. تمام داده هایی که ثبت می شوند، روی کارت SD بایگانی می شوند و می توانند در ادامه استفاده شوند.

Ecograph امکان اتصال اترنت به رایانه محلی را ارائه می دهد که امکان انتقال داده های ضبط شده را به منظور نظارت بر پارامترهای محدود در زمان واقعی فراهم می کند.

كامپيوتر محلي و اتصال اترنت در محدوده عرضه نيستند و اطمينان از آنها تعهد مشتري است.

دوز مواد شیمیایی

به منظور حفظ آب فرآیندی که در داخل تونل ذخیره می شود تا زمانی که ممکن است و در عین حال احتمال خوردگی قوطی ها را کاهش می دهد، ما گزینه ای از سیستم از پیش نصب شده برای دوز مواد شیمیایی - محلول های شیمیایی ضد خوردگی بیوساید & را ارائه می دهیم.

دوز از دو ماده شیمیایی توسط دو پمپ مجزا انجام می شود و مستقیماً در خط با پشتیبانی از یک فلومتر انجام می شود. مقدار دقیق مواد شیمیایی وارد شده به آب را می توان روی پمپ ها تنظیم کرد، در حالی که دوز به طور خودکار انجام می شود. به همراه پمپ ها یک سوئیچ سطح شناور نیز عرضه می شود (اگر سطح مواد شیمیایی در قوطی ها پایین بیاید، دستگاه زنگ هشدار می دهد).

سیستم برای دوز کردن محلول بیوسید با ppm 80 و محلول ضد خوردگی با ppm 25 پیشبینی شده است. اگر غلظت های مختلف مواد شیمیایی مورد نیاز است، باید در ابتدای پروژه با آن موافقت شود.

توجه: در صورتی که مشتری تصمیم به نصب سخت افزار خود برای دوز مواد شیمیایی داشته باشد، لازم است دستورالعمل های تولید کننده در مورد نوع مواد شیمیایی و غلظت آنها را رعایت کند. در صورت مخالف، عناصر ماشین ممکن است آسیب ببینند.

یو پی اس

یو پی اس

هنگامی که منبع تغذیه ورودی یا برق اصلی از کار بیفتد یا قطع شود، یو پی اس برق اضطراری دستگاه را تامین می کند. این تضمین می کند که CPU و HMI روشن می مانند، بنابراین تمام پارامترهای مهم از بین نمی روند. این امر به ویژه در مورد پاستوریزه هایی با کنترل فعال PU مفید است، جایی که تولید را می توان با دقت بسیار بیشتری با مقادیر دقیق PU دوباره شروع کرد.

آرمیچر حذف میعانات

در محدوده تجهیزات اولیه، دستگاه با شیر قطع کن دستی، قطعه تمیز کننده بخار و گیج فشار روی خط لوله بخار عرضه می شود. به عنوان یک ارتقاء اختیاری، آرمیچر اضافی روی خط لوله میعانات گازی را به شما پیشنهاد می کنیم که اتصال آسان و ساده را در یک نقطه ارائه می دهد، در حالی که به طور همزمان تعمیر و نگهداری عملی را ارائه می دهد.

محدوده عرضه شامل:

- تله بخار شناور توپ (1 عدد)

- تله بخار ترموستاتیک (1 عدد)

- شیر بدون برگشت (2 عدد)

- شیرهای توپی دستی (4 عدد)

- مواد لوله کشی اضافی

تجهیزات کاهش فشار بخار

اگر فشار بخار در محل بالاتر از 3,0،XNUMX بارگ باشد، تجهیزات کاهش فشار بخار مورد نیاز است. در محدوده عرضه، ما به شما پیشنهاد می کنیم:

• شیر کاهش فشار بخار (1 عدد)

• شیر اطمینان (1 عدد)

• مواد لوله کشی اضافی.

II. چرخ کن قوطی 180 درجه

تجهیزات چرخاندن قوطی ها به مدت 180 درجه. ساخته شده از پلی اتیلن آسیاب شده - در نظر گرفته شده برای نصب بر روی نوار نقاله.

III. تونل خشک کردن

ماشین برای خشک کردن سطوح بطری / قوطی، قبل از کدگذاری دسته ای و بسته بندی.

- توربین هایی برای تولید هوای فشرده/گرم شده در دمای 45 درجه سانتیگراد / 50 درجه سانتیگراد

- دو دستگاه پخش هوا از فولاد ضد زنگ A304 برای خشک کردن بدنه بطری ها و قوطی ها با قابلیت تنظیم ارتفاع، عمق و شیب به صورت عرضی

- نوار نقاله دوگانه با سرعت های مختلف برای چرخش بطری ها در طول فرآیند خشک کردن کار می کند

- شاسی از جنس استنلس استیل A304 برای مهار موتور

- حفاظت ایمنی مطابق با قوانین CE

- تابلو برق با دکمه های کنترل

- سوئیچ برای روشن و خاموش شدن توربین ها

IV. دستگاه آب بندی کارتن با نوار پی وی سی

مهر و موم جعبه کارتن با تنظیم دستی نیمه اتوماتیک با توجه به اندازه های مختلف جعبه کارتن که دو نوار نوار چسب "U" را در خط میانی جعبه های بالایی و پایینی اعمال می کند.

تنظیم و استفاده از SK1 بصری، ساده و سریع است.

این دستگاه مطابق با قوانین ایمنی CE در حال اجرا ساخته شده است.

نگهدارنده نوار قرقره 2000 متری.

غلتک های فشرده سازی فلپ (اختیاری).

راهنمای جانبی جعبه های کارتن قابل تنظیم.

دکمه توقف اضطراری قفل شده است.

میانگین خروجی: 700/900 جعبه کارتن در ساعت.

| ابعاد جعبه برای استفاده با دستگاه | حداقل | بیشترین |

| طول | ۶۰ میلیمتر | ۶۰ میلیمتر |

| عرض | ۶۰ میلیمتر | ۶۰ میلیمتر |

| ارتفاع | ۶۰ میلیمتر | ۶۰ میلیمتر |

V. بسته بندی پالت نیمه اتوماتیک

لفاف کششی نیمه اتوماتیک

- قطر میز گردان 1650 میلی متر

- حداکثر بار 200 کیلوگرم

- فتوسل با سنسور بالای پالت

- ترمز مکانیکی

- رمپ تخلیه پالت

VI. سیستم CIP

سیستم CIP نیمه اتوماتیک با دو مخزن برای مواد شیمیایی

دستگاه CIP شامل موارد زیر است:

تانک اول:

فولاد ضد زنگ AISI 304 L، ظرفیت 150 لیتر، کویل فولادی ضد زنگ برای گرمایش الکتریکی، پایه های نگهدارنده فولاد ضد زنگ برای آب گرم + مواد شوینده.

تانک دوم:

فولاد ضد زنگ AISI 304 L، ظرفیت 150 لیتر، پایه های نگهدارنده فولاد ضد زنگ برای آب سرد شستشو.

ست شیر پروانه ای دستی – استیل ضد زنگ، نوع بهداشتی.

پمپ گریز از مرکز برای تمیز کردن، فولاد ضد زنگ، ظرفیت

قاب فولادی ضد زنگ با پایه های نگهدارنده قابل تنظیم که تجهیزات فوق الذکر روی آن مونتاژ و متصل می شوند.

لیست قیمت :

پیکربندی اساسی

|

|

| شرح |

قیمت در یورو |

| مونوبلاک اتوماتیک HYBRID EPV 6611 با واحد آبکشی، واحد پر کردن، واحد بسته شدن قوطی، شامل قطعات برای یک فرمت قوطی + قطعات برای بطری یک فرمت و درپوش تاج Ø26 میلی متر | بر اساس تقاضا |

| واحد درب بطری اکنون در مونوبلاک با قطعاتی برای یک فرمت بطری و درپوش تاج Ø26 میلی متری گنجانده شده است. | بر اساس تقاضا |

| بطری ها / فنجان های ساختگی برای فرآیند CIP - برای تمیز کردن دریچه های پر کردن بطری | بر اساس تقاضا |

| بطری ها / فنجان های ساختگی برای فرآیند CIP - برای تمیز کردن دریچه های پر کردن قوطی | بر اساس تقاضا |

| کیت شستشو در دمای بالا در دمای 85 درجه سانتیگراد - برای محلول داغ CIP برای تمیز کردن داخلی | بر اساس تقاضا |

| مجموعه ای از قطعات قابل تعویض جهت سازگاری واحد شستشو جهت استفاده با بطری ها - گیر بطری | بر اساس تقاضا |

| مجموعه ای از قطعات قابل تعویض برای سازگاری واحد شستشو برای استفاده با بطری ها - غلطک کرم infeed | بر اساس تقاضا |

| مجموعه ای از قطعات قابل تعویض جهت سازگاری واحد پرکننده جهت استفاده با بطری ها - شیرهای پر کننده | بر اساس تقاضا |

| مجموعه ای از قطعات قابل تعویض برای انطباق واحد پرکننده برای استفاده با بطری ها - چرخ ستاره | بر اساس تقاضا |

| مجموعه لوله های پر کننده برای یک قالب بطری های شیشه ای | بر اساس تقاضا |

| 2 عدد از قوطی تراش کن (قطوها را 180 درجه بچرخانید) | بر اساس تقاضا |

| برچسب خطی خود چسب برای استفاده از برچسب بسته بندی شده روی قوطی ها یا بطری ها | بر اساس تقاضا |

| زنگ هشدار برای پایان حلقه برچسب | بر اساس تقاضا |

| سیگنال چراغ راهنمایی برای کار در ارتباط با زنگ هشدار | بر اساس تقاضا |

| رمزگذار تاریخ جوهر افشان در برچسب ادغام شده است | بر اساس تقاضا |

| پاستوریزه تونلی 1200 بطری در ساعت | بر اساس تقاضا |

| خشک کردن تونل | بر اساس تقاضا |

| دمنده برای خشک کردن بالای قوطی ها و بطری ها | بر اساس تقاضا |

| دمنده برای خشک کردن ته قوطی ها و بطری ها | بر اساس تقاضا |

| چرخش قوطی ها و بطری ها در مرحله خشک شدن با استفاده از زنجیر دوگانه با سرعت های مختلف | بر اساس تقاضا |

| دستگاه آب بندی کارتن با نوار پی وی سی | بر اساس تقاضا |

| غلتک های بیکار کارتن 2000 میلی متری برای بسته بندی کارتن | بر اساس تقاضا |

| غلتک های قابل گسترش بیکار برای جمع آوری بسته بندی نهایی از 1500 میلی متر تا 4500 میلی متر | بر اساس تقاضا |

| بسته بندی پالت نیمه اتوماتیک | بر اساس تقاضا |

| سیستم CIP | بر اساس تقاضا |

| سیستم نوار نقاله | بر اساس تقاضا |

| سینی های قطره ای | بر اساس تقاضا |

| میز انباشت قوطی دو طرفه 2000x1055mm (بدون اتوماسیون) پشت تونل پاستوریزه تونل | بر اساس تقاضا |

| اتوماسیون میز دو طرفه با پنل کنترل سنسورهای & برای بارگیری/تخلیه خودکار بطری ها و قوطی ها | بر اساس تقاضا |

| قیمت کل EXW پیکربندی توصیه شده | بر اساس تقاضا |

| گزینه های اصلی MONOBLOCK (واحد شستشو ، واحد پرکن ، می توانید Seamer) | |

| شرح | قیمت در یورو |

| واحد دربندی ROPP - یک فرمت ROPP 28×15 (به جای واحد درپوش تاج) | بر اساس تقاضا |

| شیر برگشتی برای خط ورودی نوشیدنی | بر اساس تقاضا |

| مهر و موم یدکی شش سوپاپ پر کننده | بر اساس تقاضا |

| دستگاه فوبینگ قبل از استفاده از درب - آب گرم که توسط مشتری تأمین می شود | بر اساس تقاضا |

| دستگاه سمپاشی پس از عملیات قوطی / درب بطری برای شستشوی سطح خارجی قوطی / بطری بدون کف اضافی | بر اساس تقاضا |

| مودم با اتصال اترنت برای کمک به نرم افزار از راه دور | بر اساس تقاضا |

| مجموعه ای از قطعات برای کار با قالب های اضافی قوطی (قطر متفاوت) | بر اساس تقاضا |

| شش لوله اضافی سطح پر کردن - برای هر سطح پر کردن قوطی / بطری اضافی لازم است | بر اساس تقاضا |

| قطعات در تماس با محصول در فولاد ضد زنگ AISI 316 برای کار با سایدر | بر اساس تقاضا |

| خود تسطیح خودکار | بر اساس تقاضا |

| قطعات قابل تعویض برای کار با قوطی های مختلف: قوطی انتهای مجله ، واحد توزیع ، قوطی سر درز | بر اساس تقاضا |

| پمپ دیافراگم فولاد ضد زنگ پنوماتیک با اتصالات لوله ورودی | بر اساس تقاضا |

| دوزر نیتروژن مایع قبل از توزیع درب ظرف (لازم برای پر کردن محصولات غیر گازدار) | بر اساس تقاضا |

| شستشوی مدار بسته با مخزن بافر، سیستم فیلتراسیون پمپ راه اندازی مجدد محصول & (برای شستشو با اسید پراستیک) مشخصات سطح ورودی مخزن 20 لیتری | بر اساس تقاضا |

| گزینه های واحد بستن بطری | |

| شرح | قیمت در یورو |

| قطعات قابل استفاده با بطری های قطر قالب اضافی | بر اساس تقاضا |

| دستگاه کنترل سطح کلاهک ها در کاسه تغذیه کلاهک ها | بر اساس تقاضا |

| دستگاهی برای تشخیص وجود درپوش روی بطری در خروجی دستگاه | بر اساس تقاضا |

| تزریق COXNUMX به گردن بطری قبل از بسته شدن با تاج | بر اساس تقاضا |

| قطعات قابل حمل با چوب پنبه ای تاج دار به قطر 29 میلی متر | بر اساس تقاضا |

| گزینه هایی برای پاستوریزه تونل | |

| شرح | قیمت در یورو |

| کنترل پویا PU | بر اساس تقاضا |

| ثبت کننده E&H | بر اساس تقاضا |

| یو پی اس | بر اساس تقاضا |

| دوز مواد شیمیایی | بر اساس تقاضا |

| آرمیچر حذف میعانات | بر اساس تقاضا |

| کاهش فشار بخار | بر اساس تقاضا |

| نگهداری از راه دور | بر اساس تقاضا |

خدمات اختیاری:

I. کار نصب در محل …. بر اساس تقاضا

قیمت برای تمام کشورهای اتحادیه اروپا معتبر است. قیمت شامل هفت روز کار (+ دو روز سفر) دو متخصص در محل – مونتاژ و راه اندازی تجهیزات می باشد.

قیمت شامل: هزینه های حمل و نقل و اسکان کارگران نمی شود. فرد را محاسبه خواهد کرد.

II. کار نصب توسط مشتری تضمین شده است (با کمک از راه دور ما) …. بر اساس تقاضا

آیا می خواهید پس انداز کنید؟ آیا شما از نظر فنی مهارت دارید و از چالش ها نمی ترسید؟ آیا مقررات محدودکننده بهداشت کشور شما اجازه بازدید از یک تکنسین متخصص از یک کشور خارجی را نمی دهد؟ از استفاده از سرویس کمک از راه دور نترسید.

چگونه با استفاده از کمک از راه دور خط پر کردن توسط مشتری ما نصب می شود؟

1.) مشتری تمام ماشین آلات را قرار می دهد و آنها را به برق متصل می کند که توسط چک لیست ما هدایت می شود.

2.) پس از ارسال عکس ها از اتمام مرحله مقدماتی ، ما با شروع و راه اندازی ادامه می دهیم.

3.) ابتدا ما PLC دستگاه را از طریق اینترنت به کنسول سرویس خود در کارخانه خود متصل می کنیم - این به مدیر خدمات ما امکان می دهد PLC شما را بر روی یک صفحه از راه دور مشاهده و کنترل کند ، مثل اینکه شخصاً جلوی دستگاه باشد.

4-) سپس ما یک کنفرانس مایکروسافت تیمز را سازماندهی می کنیم ، یکی از کارگران شما دوربین را در دست دارد و دیگران با دستورالعمل تکنسین ما کار می کنند.

5.) فقط پس از 3-5 روز تنظیم و پیکربندی ، ابتدا بطری ها یا قوطی های شیشه ای کامل از خط پر کردن شما خارج می شوند.

ویدئو:

یو پی اس

یو پی اس

بررسی

هیچ دیدگاهی نوشته نشده است.