Descripción

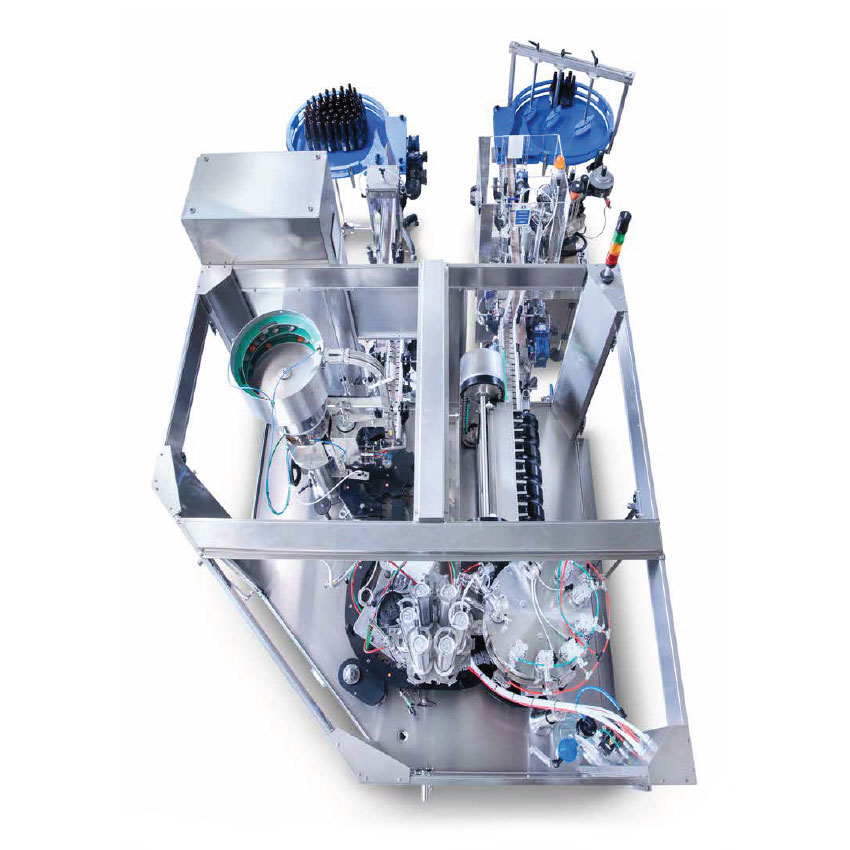

La línea automática de llenado de botellas BFL-MB1200 es una tecnología de llenado totalmente equipada con una capacidad de producción de hasta 1200 botellas (0,33L) por hora. Consta de estos componentes y bloques:

- Máquina automática monobloque para enjuague, llenado y cierre de botellas de vidrio.

- Botella especial CIP para limpieza completa y desinfección de la máquina en circuito cerrado.

- Kit de lavado a alta temperatura para la limpieza interna de la máquina en caliente a 85 ⁰C mediante una solución cáustica.

- Unidad de etiquetado lineal para la aplicación de etiquetas de papel en las botellas.

- Fotocélula para evitar atascos de botellas en la unidad de etiquetado.

- Codificador integrado en la unidad de etiquetado para imprimir la fecha del día de llenado.

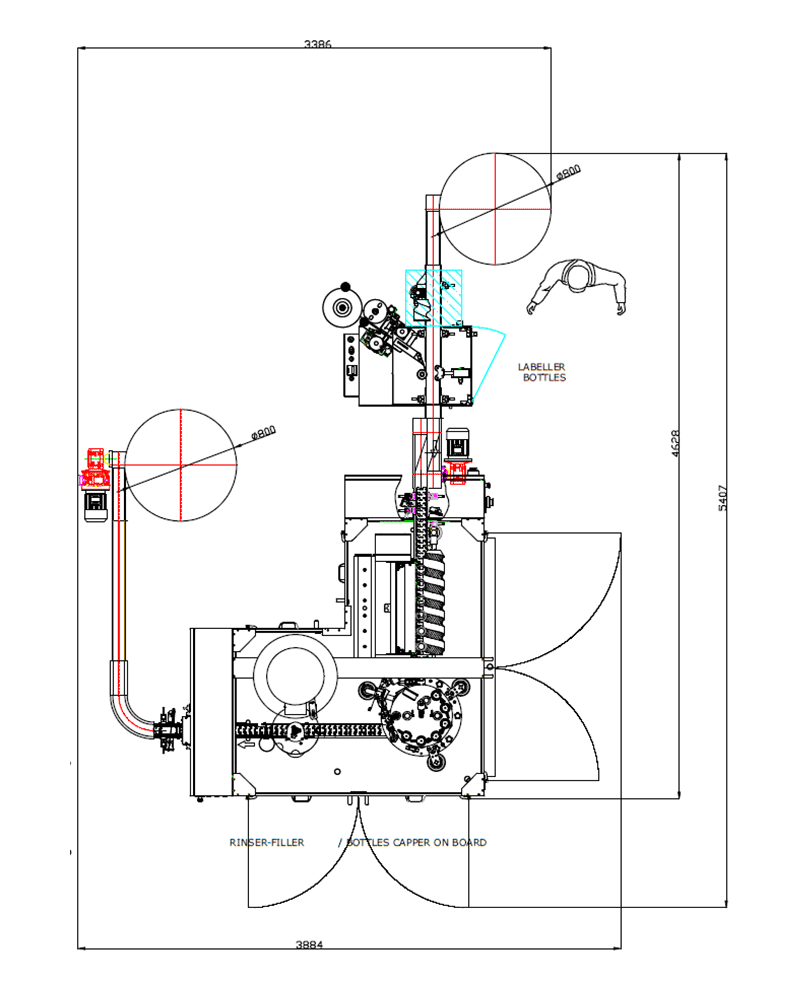

- Mesa giratoria para insertar las botellas.

- Mesa giratoria para la acumulación de botellas llenas antes de la descarga (Ø800mm).

- Sistema transportador para la conexión de todas las unidades entre sí.

La línea de llenado de botellas está diseñada para funcionar solo con un trabajador.

Principales beneficios de esta línea de llenado de botellas

…. en comparación con máquinas similares de otros productores

Toda esta línea de embotellado en un sistema de transporte en "forma de U" se puede ejecutar con un solo operador.

A diferencia de otros sistemas de llenado disponibles en el mercado, puede llenar fácilmente botellas de diferentes tamaños con esta línea. Es una máquina versátil & extremadamente flexible.

Es una solución simple cuando compra piezas de manipulación de botellas adicionales para diferentes diámetros de botella.

El tiempo de cambio es de solo 10/15 minutos de un formato de botella a otro.

Este sistema también es completamente automático y no tiene la operación de enjuague "manual" como lo hacen algunos sistemas en el mercado, por lo que requiere mucha menos mano de obra y, por lo tanto, es extremadamente eficiente.

Nuestros bloques de llenado, gracias al control electroneumático de las válvulas de llenado, ofrecen un llenado de precisión de alta velocidad y, en el caso de llenado de cerveza y sidra, niveles mínimos de captación de OD.

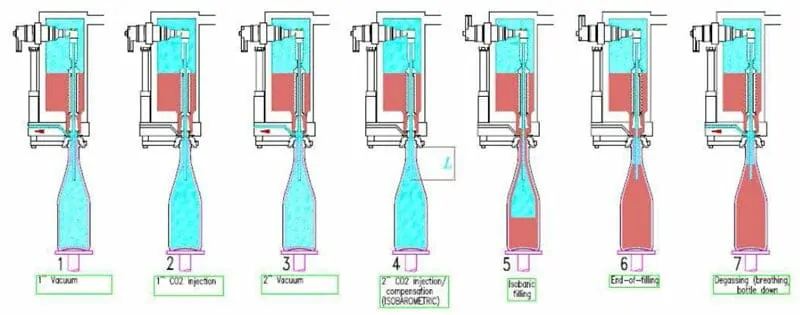

Método de operación:

La botella de vidrio se presiona primero y luego se somete a una doble evacuación previa.

Una vez que la presión es la misma en el tanque de llenado y en la botella, se inicia el proceso de llenado.

Una vez que el nivel del líquido llega al final del tubo de ventilación, no puede escapar más gas de la botella y la válvula de llenado está cerrada.

Después de una fase de sedimentación, la válvula de sorbete reduce la presión en el espacio de cabeza de la botella y la botella llena sale de la máquina.

Características:

■ Cálculo confiable del nivel de llenado utilizando la longitud del tubo de ventilación

■ Proceso de llenado con poco oxígeno gracias a la doble evacuación previa con lavado intermedio de CO²

■ Circuito CIP cerrado

■ Diseño higiénico

■ La válvula de llenado controlada electroneumáticamente funciona para una máxima flexibilidad, que es administrada por el operador en el panel de control principal.

Esquema y dimensiones del sistema totalmente equipado para el enjuague, llenado, taponado y etiquetado de botellas:

Parámetros técnicos

| Producto a llenar | Bebidas carbonatadas como cerveza, sidra, vino espumoso, etc. |

| Tipo de contenedores | Botellas de vidrio |

| Tipo de cierre | Tapones corona Ø 26 mm |

| Número de posiciones de enjuague de botellas | 6 |

| Número de válvulas de llenado de botellas | 6 |

| Número de cabezales taponadores de botellas | 1 |

| Sistema de aclarado | con agua |

| Sistema de llenado | válvulas de llenado isobáricas electroneumáticas |

| Temperatura de llenado | 0 2-° C |

| Rotación de la máquina | En sentido horario, con salida a 90 ° a la derecha |

| Presión | Máx .: 2.0 bar - 2.5 bar |

| Dimensiones estándar de la botella | Diámetro min. 50 mm / máx. 100 mm, altura min. 180 mm / máx. 340 mm |

| ajuste de la velocidad | electrónico, por convertidor de frecuencia |

| Espacio de piso mínimo recomendado | Largo x ancho: 6000 mm x 4000 mm |

| Capacidad de salida | 1,200 bph en botellas de vidrio de 330 ml |

La línea de llenado de botellas / latas consta de estas unidades principales:

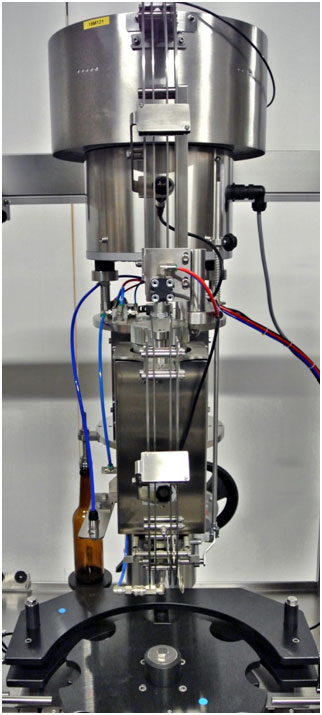

I. Monobloque automático para el enjuague y llenado de botellas

Una máquina monobloque de alta calidad diseñada para el enjuague y llenado isobárico de las botellas de vidrio. Larga vida útil gracias a nuestra especial doble desgasificación de oxígeno, con seis válvulas de llenado electroneumáticas para los procesos de enjuague y llenado.

Capacidad de operación:

- Hasta 960 piezas de las botellas de 0.5 lt por hora

- Hasta 1200 piezas de las botellas de 0.3 lt por hora

La maquina incluye:

- Unidad de enjuague de 6 válvulas para las botellas

- Unidad de llenado de 6 válvulas para las botellas

- Aplicador de tapones corona

Unidad de enjuague:

Unidad de enjuague:

- Unidad de enjuague, suministrada con seis pinzas con boquillas fijas estándar.

- Las almohadillas de agarre de la botella pueden ser fácilmente ensambladas y desmontadas de forma rápida.

- El módulo de enjuague de botellas se suministra con un tratamiento de agua de enjuague de una sola etapa.

- Electroválvula para control automático del fluido de enjuague. La válvula detiene el flujo de fluido de desinfección cada vez que la máquina se detiene y lo inicia al reiniciar la máquina.

- Ajuste manual de la altura de la torreta

Unidad de llenado:

- Unidad de llenado a contrapresión, suministrada con seis válvulas electroneumáticas adecuadas para llenar cerveza en botellas de vidrio

- Ajuste manual de la altura de la torreta de llenado para usar la torreta giratoria con diferentes botellas

- La torreta de llenado tiene un tanque con una superficie interna pulida espejo y una sonda de control de nivel

- Nivel de llenado de precisión +/- 2mm

Unidad de tapado:

Los tapones de corona (u opcionalmente otros tipos de tapones) se dosifican mediante alimentador de vibración automático directamente en las botellas.

El cabezal de taponado es accionado por un motor eléctrico montado en un deslizador con polea de expansión que permite aumentar o reducir la velocidad de rotación del cabezal de enhebrado que se hunde en los tapones para cerrar mediante una leva de plástico especial que trabaja en el centro. Por tanto, la distribución de las cargas es equilibrada y garantiza una larga vida útil.

El cambio de piezas y el ajuste de altura son rápidos y sencillos, la elevación del cabezal es mecánica y se realiza manualmente a través de un volante que opera sobre el reductor de tornillo sin fin; Dispositivos especiales de seguridad detienen inmediatamente la máquina en caso de problemas para evitar roturas de botellas y cualquier otra anomalía.

- Taponado de botellas con tapones de corona en la torreta de taponado neumática equipada con el alimentador de tapones de corona de gran capacidad

- Clasificador automático de vibración, hecho de acero inoxidable AISI 304; Equipado con dispositivo para monitoreo de nivel de tapas en la pila.

- Canaleta equipada con dispositivo de monitoreo de presencia de tapa, hecho de acero inoxidable AISI 304

- Cabezal taponado con cono de cierre de presión para deformación permanente de la tapa de corona

- Dispositivo para eliminar la espuma de la cerveza antes de tapar: elimina el oxígeno del cuello de la botella.

Equipamiento opcional (precios bajo petición):

- Unidad giratoria con dos tipos de cabezales montados en la misma torreta.

- Cabezales especiales para: corchos de rosca, corchos de setas, corchos de vino, tapones de plástico.

II. Máquina automática para etiquetar las botellas

Unidad de etiquetado automático de botellas para la aplicación de etiquetas autoadhesivas. Etiquetadora lineal automática equipada para aplicar una etiqueta autoadhesiva en botellas de vidrio. Para botellas con un diámetro máximo de 300 mm.

Capacidad hasta 1500 botellas por hora.

- Longitud mínima de etiqueta: 10 mm

- Longitud máxima de etiqueta: 130 mm

- Altura mínima etiqueta: 10 mm

- Altura máxima de etiqueta: 80/120/160/240 mm

- Diámetro mínimo del contenedor: 40 mm

- Diámetro máximo del contenedor: 130 mm

- Altura mínima del contenedor: 150 mm

- Altura máxima del contenedor: 370 mm

Bastidor base y estructura general

- El marco de soporte está hecho de perfiles de acero soldados y está equipado con pies de altura regulable.

- La superficie superior es una placa de acero al carbono, recubierta con chapa de acero inoxidable AISI 304.

- La inspección es posible a través de puertas laterales y zócalos laterales del marco revestidos con placa de acero inoxidable AISI 304.

- Color estándar de la máquina: RAL 7038.

- Máquina preparada para instalar una segunda estación de etiquetado en el futuro.

Estación de etiquetado autoadhesivo

Máquina equipada con una estación de etiquetado autoadhesiva instalada sobre guías verticales de fácil regulación compuesta por:

- Motor paso a paso

- Microprocesador de accionamiento y control predispuesto para operar la unidad de impresión (opcional)

- Rollo de goma de arrastre con rollo de contraste montado sobre resortes

- Lengüeta de etiquetado para etiquetas de 80/120/160/240 mm de altura

- Portacarrete portabobinas Ø 320mm equipado con eje desenrollador

- Rebobinadora de papel etiquetadora motorizada

- Fotocélula de detección de botellas

- Fotocélula de detección de etiquetas

- Botones de conducción incluidos en el grupo

- Caja que contiene el accionamiento y las partes eléctricas en acero inoxidable, con panel de acceso abierto completo con cerradura interruptor general

- Sistema de soporte de acero inoxidable ajustable manualmente, completo de indicador digital para un fácil ajuste

- Mantenimiento y lubricación fáciles y de corto tiempo que requieren debido a la alta calidad de los componentes y materiales utilizados.

- La máquina ha sido diseñada para tener la máxima accesibilidad para fines de limpieza y eliminación de escombros.

Guardas de seguridad

- Los protectores de seguridad están presentes a lo largo de todo el perímetro del marco de la base.

- Los resguardos están fabricados en acero inoxidable AISI 304 con ventanas de material transparente. Las puertas que se pueden abrir están equipadas con microinterruptores tipo enclavamiento.

- La caja de engranajes principal es de tipo tornillo sin fin y está lubricada con baño de aceite.

- Los sistemas de transmisión de tornillo de alimentación están equipados con dispositivos de embrague electromecánico de seguridad para detener la máquina en caso de atasco de la botella.

Sistema de limpieza

- Etiquetas que se limpian con rodillos de esponja.

Sistema de control de la máquina

- La planta neumática se completa con unidad de regulación de presión, filtro de aire y lubricador de aire.

- El panel eléctrico principal, tipo impermeable, está integrado en la estructura de la máquina.

- Todos los controles de la máquina y las luces de estado / señalización están centralizados en un solo panel del operador, completo con una estación de pulsadores extraíble (parada de emergencia + pulsadores de movimiento).

- Cierre automático de entrada de máquina en caso de acumulación de botellas en el lado de descarga.

- Todos los circuitos eléctricos y neumáticos de potencia y control están construidos de acuerdo con las últimas normas internacionales aplicables.

Tratamiento anticorrosión

- Uso de materiales no sujetos a corrosión como acero inoxidable, aleaciones no ferrosas y materiales plásticos.

- Las piezas de acero al carbono se someten a un tratamiento anticorrosivo mediante pintura epoxi multicapa.

CODIFICADOR DE FECHA

- Pantalla: LCD a todo color 2,8

- Diseño Plug'n Play: Tecnología de impresión Hewlett Packard TIJ 2.5

- Imágenes imprimibles: Alfanumérico, logotipo, fecha / hora, fecha de caducidad

- Líneas imprimibles: Líneas 1,2,3,4. La altura total de la línea está limitada a 12.7 mm

- Velocidad del transportador: 76 metros por minuto

IV. Mesas giratorias para la carga y descarga manual de botellas

V. Transportadores para el transporte de botellas entre todas las unidades

- Conjunto completo de transportadores fabricado en acero inoxidable AISI 304, con rodillos de plástico antidesgaste y perfiles deslizantes.

- Cinta transportadora tipo mesa, fabricada en acero inoxidable AISI 304 (o Delrin).

- Las botellas son guiadas por barandillas laterales de acero inoxidable más perfiles de contacto de plástico, regulables en ancho.

- Dispositivo de alimentación para espaciar las botellas mediante palanca neumática.

- Dispositivo de alimentación para centrar las botellas antes de cada operación con ajuste micrométrico de ancho mediante volante.

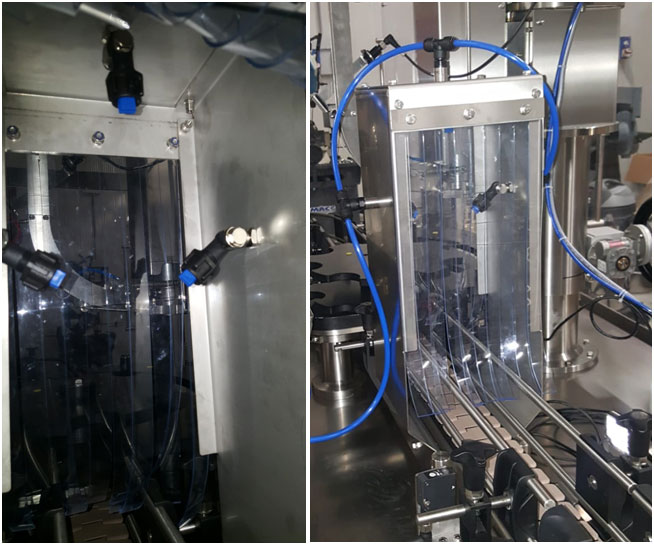

- Dispositivo para estabilizar las botellas durante el etiquetado y frotado con ajuste micrométrico en altura mediante volante con velocidad sincronizada a la de los transportadores.

- El dispositivo de bloqueo de la puerta de entrada se puede operar manual o automáticamente.

1a operación: Carga de las botellas en la mesa giratoria de entrada (puede ser reemplazada por un transportador de entrada)

Las botellas se cargan manualmente en la mesa giratoria de entrada, luego se transportan automáticamente con un transportador al monobloque principal para estar listas para el enjuague, llenado y taponado.

La mesa giratoria de entrada se puede sustituir opcionalmente por un transportador que transporta las botellas de otra máquina.

- Mesa giratoria de alimentación para carga manual de botellas - diámetro 800 mm

2a operación: Etiquetado de las botellas

Las botellas se transportan con el transportador hasta la unidad de etiquetado para aplicar etiquetas autoadhesivas.

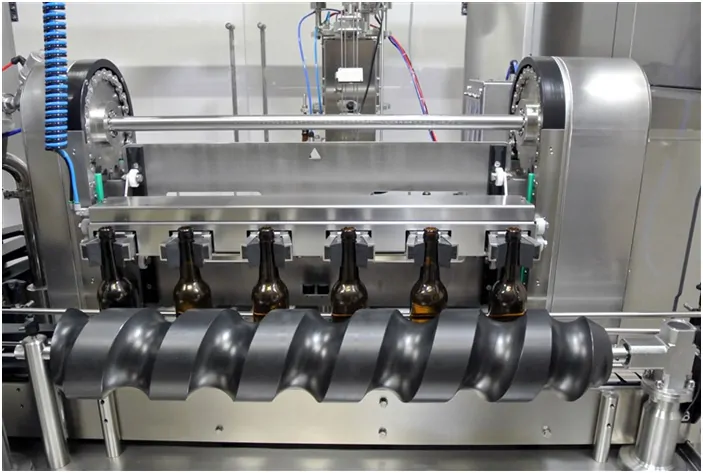

3a operación: Enjuague de las botellas en la torreta de enjuague equipada con seis pinzas

Las botellas están separadas por un caracol de entrada para permitir que las pinzas de la enjuagadora las recojan.

Una vez que las botellas están en la posición correcta, se recogen con las pinzas y se vuelven hacia la parte posterior de la enjuagadora, donde se enjuagan con los chorros de agua.

El agua de drenaje se recolecta a través de un colector debajo de los chorros, y luego se puede drenar o reciclar, filtrar y reutilizar según sea necesario (se necesita un kit opcional adicional).

Una vez finalizado el ciclo de enjuague, las botellas se vuelven a colocar en la cinta transportadora y el caracol de entrada las mueve hacia la unidad de llenado.

4a operación: Llenado de botellas en la unidad de llenado equipada con válvulas de contrapresión electroneumáticas

La unidad de llenado es apta para el llenado a contrapresión de las botellas con bebidas carbonatadas, con lavado con CO², con una contrapresión de hasta 3 bares.

El mecanismo de alimentación funciona en un modo lineal paso a paso y mueve seis botellas una tras otra dentro de la unidad de llenado para colocar una botella en cada válvula de llenado.

Cuando las seis botellas han alcanzado su posición de llenado correcta, los cilindros neumáticos debajo de cada válvula levantan las botellas y las ponen en contacto directo con las válvulas de llenado, sellando el cuello.

Fases del proceso de llenado de la botella.

| Primera fase | Primera pre-aspiración | Después de levantar la botella, la bomba de vacío arranca - expulsa el aire de la botella |

| 2da fase | Primera inyección de CO2 | La tubería de aspiración se cierra y comienza la inyección de CO2 - llenando la botella con CO2 |

| 3ra fase | Segunda pre-aspiración | La válvula para el CO2 se cierra y la bomba de aspiración arranca, agotando el CO2 de la botella. |

| 4ta fase | Segunda inyección de CO2 | El tubo de vacío permanece abierto durante un tiempo muy corto mientras se abre el CO2 y luego se cierra. |

| 5ta fase | Llenando la bebida | Cuando la presión dentro de la botella es la misma que la presión en el tanque de llenado superior, las válvulas de llenado están abiertas y comienza el proceso de llenado de la botella. |

| 6ta fase | Fin del relleno | Cuando finaliza el llenado de la botella, después de una breve pausa, se abre el snift para la desgasificación de la botella. |

| 7ta fase | Desgasificación | La válvula electromecánica se abre y desgasifica la botella. |

Todos los ciclos mencionados anteriormente son ajustables y registrables en el PLC para que puedan verificarse y utilizarse en el futuro.

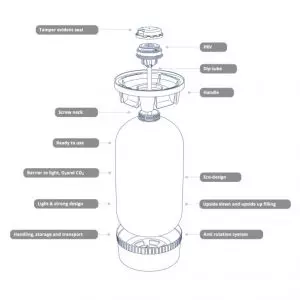

5a operación: tapar las botellas

- Taponado de botellas con tapones de corona en la torreta de taponado neumática equipada con el alimentador de tapones de corona de gran capacidad

En la parte superior del distribuidor de tapa hay una torreta giratoria con 6 cilindros de alimentación de tapa. Los cilindros se pueden quitar y volver a llenar a medida que se agotan las tapas. Los cilindros se llenan fuera de línea y están listos para ser instalados rápidamente a intervalos. Cada cilindro puede contener hasta 300 tapas cada uno, ofreciendo aproximadamente una hora de autonomía total de producción con los 6 cilindros llenos.

Hay disponibles kits adicionales de cilindros de acero inoxidable como equipo opcional para reducir el tiempo de parada entre recargas.

6a operación: Lavado de botellas llenas

Las botellas llenas se lavan para eliminar la espuma residual del exterior de las botellas.

7a operación: Descarga de las botellas llenas de la mesa giratoria de salida (se puede reemplazar con un transportador de salida)

Las botellas se descargan manualmente de la mesa giratoria de salida.

La mesa giratoria de salida se puede reemplazar opcionalmente con un transportador que transporta las botellas llenas a otra máquina.

Panel de control (pantalla táctil):

Asistencia remota a través del servicio de Internet

Interfaz HMI interactiva en OMRON PLC para monitoreo del progreso de la producción in situ, control & de gestión de producción y asistencia remota.

El sistema permite a nuestro técnico estar en contacto directo con nuestros clientes en caso de problemas.

La comunicación bidireccional entre la máquina y el sistema remoto permite ver en tiempo real si el operador está trabajando de la forma correcta en la pantalla táctil, y puede utilizarse para controlar la máquina desde nuestro lado para una intervención en tiempo real (si es necesario, por demanda del cliente).

Lista de precios:

CONFIGURACION BASICA

|

|

| DESCRIPCIÓN |

PRECIO EN EURO |

| Monobloque automático con unidad de enjuague de botella, unidad de llenado de botella, unidad de cierre de botella + piezas para botella de un formato y tapones corona Ø26mm | BAJO DEMANDA |

| Unidad de taponado de botellas ahora incluida en el monobloque con piezas para un formato de botella y tapón de corona de Ø26 mm | BAJO DEMANDA |

| Botellas / vasos falsos para el proceso CIP: para limpiar las válvulas de llenado de botellas | BAJO DEMANDA |

| Kit de lavado a alta temperatura a 85 ⁰C - para solución cáustica caliente CIP para la limpieza interna | BAJO DEMANDA |

| Inyección de CO² en el cuello de la botella antes del taponado con corona | BAJO DEMANDA |

| Dispositivo de pulverización después de la operación de tapado de botellas para lavar la superficie exterior de las botellas sin exceso de espuma | BAJO DEMANDA |

| Partes en contacto con el producto en acero inoxidable AISI 316 (necesario para manipulación con sidra) | BAJO DEMANDA |

| Unidad de etiquetado lineal autoadhesiva para la aplicación de etiquetas envolventes en botellas | BAJO DEMANDA |

| Etiqueta de fin de carrete - alarma | BAJO DEMANDA |

| Señal luminosa de atasco de botella: cooperación con la alarma | BAJO DEMANDA |

| Codificador de fecha de inyección de tinta integrado en la unidad de etiquetado | BAJO DEMANDA |

| PRECIO TOTAL |

BAJO DEMANDA |

| OPCIONES PARA EL MONOBLOQUE PRINCIPAL (UNIDAD DE ENJUAGUE, UNIDAD DE LLENADO, UNIDAD DE TAPADO) | |

| DESCRIPCIÓN | PRECIO EN EURO |

| Unidad de tapado ROPP: un formato 28×15 ROPP (en lugar de la unidad de tapado de corona) | BAJO DEMANDA |

| Bomba de diafragma neumática de acero inoxidable con conexiones de tubería de entrada | BAJO DEMANDA |

| Válvula antirretorno para línea de entrada de bebidas | BAJO DEMANDA |

| Juntas de repuesto para las seis válvulas de llenado | BAJO DEMANDA |

| Módem con conexión Ethernet para asistencia de software remota | BAJO DEMANDA |

| Conjunto de piezas para manipular con formato botella adicional (diferente diámetro) | BAJO DEMANDA |

| Seis tubos de nivel de llenado adicionales: necesarios para cada nivel de llenado de botellas adicionales | BAJO DEMANDA |

| Enjuague en circuito cerrado con tanque de compensación, sistema de filtración Bomba de relanzamiento de producto & (para enjuague con ácido peracético) | BAJO DEMANDA |

| Sistema de transporte para conectar la etiquetadora & Microblock junto con la mesa de alimentación de botellas rotatoria Mesa de acumulación de botellas de descarga rotativa & Ø800mm (para permitir la operación por un solo hombre) | BAJO DEMANDA |

| OPCIONES PARA LA UNIDAD DE TAPADO DE BOTELLAS | |

| DESCRIPCIÓN | PRECIO EN EURO |

| Piezas a manipular con frascos de diámetro de formato adicional | BAJO DEMANDA |

| Dispositivo de control del nivel de tapas en el tazón de alimentación de tapas | BAJO DEMANDA |

| Dispositivo para detectar la presencia del tapón en la botella a la salida de la máquina | BAJO DEMANDA |

| Inyección de CO² en el cuello de la botella antes del taponado con corona | BAJO DEMANDA |

Servicios opcionales:

I. Trabajos de instalación en el lugar…. Llamar para preguntar el precio

El precio es válido para todos los países de la Unión Europea. El precio incluye cinco días de trabajo (+ dos días de viaje) de dos especialistas en el lugar: montaje y puesta en marcha del equipo.

El precio no incluye: gastos de transporte y alojamiento de los trabajadores. Se calculará individualmente.

II. Trabajos de instalación asegurados por el cliente (con nuestra asistencia remota)…. Llamar para preguntar el precio

¿Quieres ahorrar tu dinero? ¿Tiene habilidades técnicas y no le temen a los desafíos? ¿Las normativas higiénicas restrictivas de su país no permiten la visita de un técnico especializado de un país extranjero? No tema utilizar el servicio de asistencia remota.

¿Cómo es la instalación de la línea de llenado por parte de nuestro cliente, utilizando nuestra asistencia remota?

1.) El cliente posiciona todas las máquinas y las conecta a la energía guiado por nuestra lista de verificación.

2.) Una vez enviadas las fotos de la finalización de la fase preliminar se procede a la puesta en marcha y puesta en servicio.

3.) Primero conectamos el PLC de la máquina a través de Internet a nuestra consola de servicio en nuestra fábrica; esto permite que nuestro gerente de servicio vea y controle su PLC en una pantalla remota, como si estuviera frente a la máquina en persona.

4.) Luego organizamos una conferencia telefónica de Microsoft Teams, en la que uno de sus trabajadores sostiene la cámara y los demás trabajan siguiendo las instrucciones de nuestro técnico.

5.) Después de solo 3-5 días de instalación y configuración, las primeras botellas de vidrio llenas saldrán de su línea de llenado.

Vídeo:

Unidad de enjuague:

Unidad de enjuague:

Reseñas

No hay comentarios aún.