Descripción

La línea automática de llenado de botellas y latas BCFL-MB1500TP es una tecnología de llenado totalmente equipada con una capacidad de producción de hasta 1500 botellas o latas (0,33 L) por hora, con un pasteurizador de túnel. Consta de estos componentes y bloques:

- Máquina automática monobloque para enjuagar, llenar y cerrar las latas de aluminio

- Conjunto de piezas para el enjuague, llenado y taponado de botellas de vidrio en el monobloque automático principal - el conjunto cambia una funcionalidad de la máquina monobloque principal para utilizarlo en operaciones con botellas de vidrio.

- Botella especial CIP para limpieza completa y desinfección de la máquina en circuito cerrado.

- Kit de lavado a alta temperatura para la limpieza interna de la máquina en caliente a 85 ⁰C mediante una solución cáustica.

- Unidad de etiquetado lineal para la aplicación de etiquetas de papel en las latas y botellas.

- Fotocélula para evitar que las botellas / latas se atasquen en la unidad de etiquetado.

- Codificador integrado en la unidad de etiquetado para imprimir la fecha del día de llenado.

- Pasteurizador de túnel

- Túnel de secado

- Máquina de sellado de cartón con cinta de PVC

- Envolvedora de palets semiautomática

- El sistema CIP

- Mesa giratoria para introducir las latas o botellas.

- Mesa giratoria para acumulación de cabinas / botellas llenas antes de la descarga (Ø800mm).

- Sistema transportador para la conexión de todas las unidades entre sí.

La línea de llenado de botellas y latas está diseñada para funcionar con un solo trabajador.

Capacidad de operación:

– Hasta 1200 piezas de botellas o latas de 0.5 lt por hora

– Hasta 1500 piezas de botellas o latas de 0.3 lt por hora

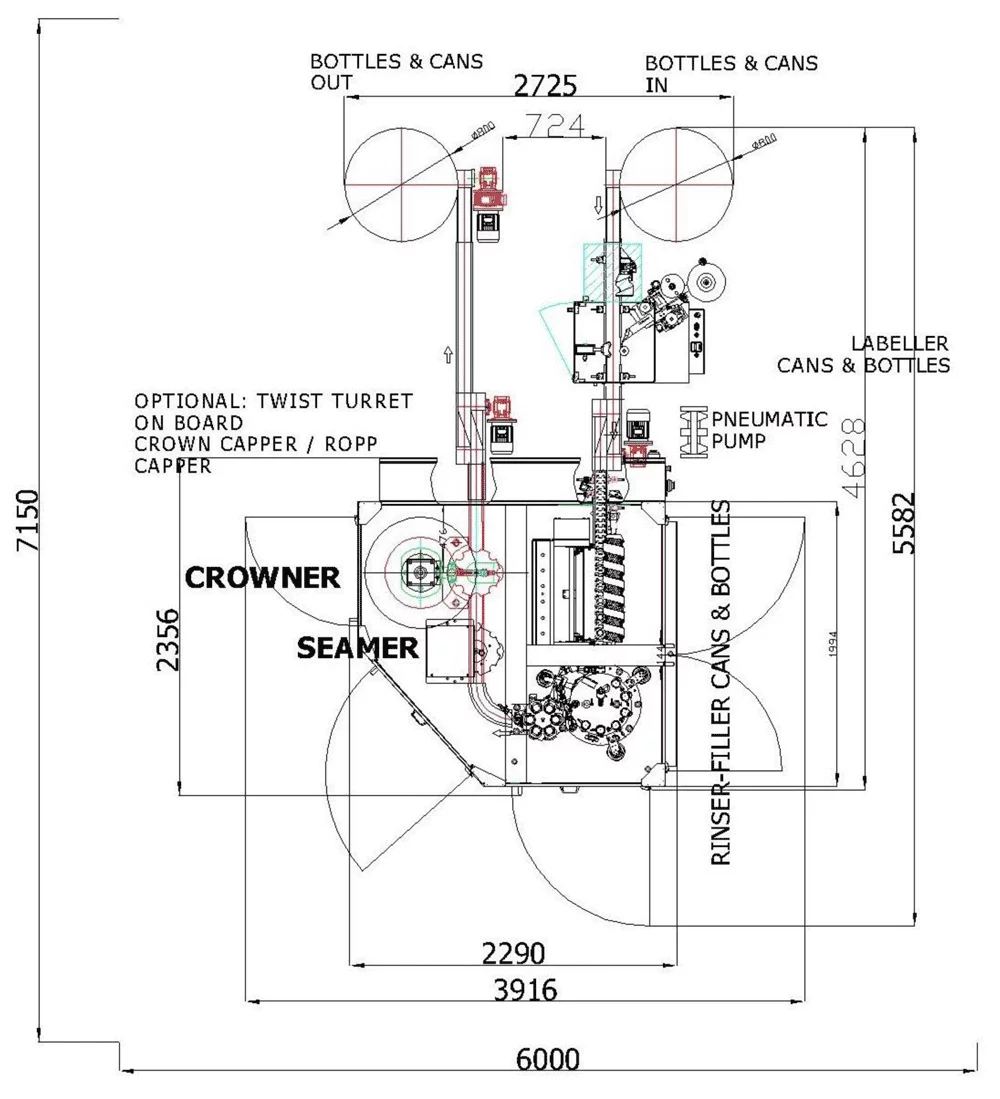

Esquema y dimensiones del sistema totalmente equipado para llenado de latas y botellas:

Esquema y dimensiones del sistema totalmente equipado para el llenado de latas y botellas, incluido el pasteurizador de túnel:

Parámetros técnicos

- Producto de bebida: bebidas carbonatadas como cerveza, sidra, vino espumoso, etc.

- Tipo de botella: Botellas de vidrio y latas de aluminio.

- Tipo de cierre de las botellas: Tapones corona Ø 26 mm o tapones ROPP (según elección del cliente - opcionalmente ambos tipos de tapones)

- Tipo de cierre las latas: Cerradora de latas

- Número de posiciones de enjuague de botellas: 6

- Número de válvulas de llenado de botellas: 6

- Número de cabezales de tapado de botellas: 1 + cabezal de tapado para latas (cerradora de latas)

- Sistema de enjuague: por agua - con tratamiento de agua de una sola etapa

- Sistema de llenado: válvulas de llenado isobáricas electroneumáticas

- Temperatura de llenado: 0-2 ° C

- Contenido de CO2: Max 5,5 g / lt.

- Presión: Máx .: 2.0 bar - 2.5 bar

- Dimensiones estándar de la botella: Diámetro min. 50 mm / máx. 100 mm, altura min. 180 mm / máx. 340 mm

- Rotación de la máquina: en sentido horario

- Regulación de velocidad: electrónica, por variador de frecuencia

- Fotocélulas con sistema automático de arranque / parada: colocado en la entrada y salida

- Espacio de piso mínimo recomendado: L x W: 8000 mm x 6000 mm

- Capacidad de salida: hasta 1500 bph (botellas de 330 ml) / hasta 1200 bph (botellas de 500 ml)

La línea de llenado de botellas / latas consta de estas unidades principales:

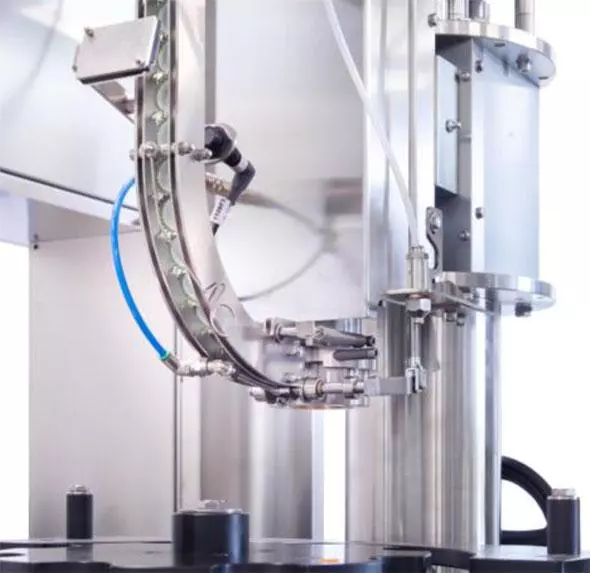

I. Monobloque automático para el enjuague y llenado de botellas / latas

Una máquina monobloque de alta calidad diseñada para el enjuague y llenado isobárico de latas de aluminio o botellas de vidrio / aluminio. Larga vida útil gracias a nuestra especial doble desgasificación de oxígeno, con seis válvulas de llenado electroneumáticas para los procesos de enjuague y llenado.

Capacidad de operación:

– Hasta 1200 piezas de botellas o latas de 0.5 lt por hora

– Hasta 1500 piezas de botellas o latas de 0.3 lt por hora

La maquina incluye:

- Unidad de enjuague de 6 válvulas para botellas y latas

- Unidad de llenado de 6 válvulas para botellas y latas

- Aplicador de tapas para las latas

- Cerradora para cerrar las latas

Principales características:

Unidad de enjuague:

- Unidad de enjuague, suministrada con seis pinzas con boquillas fijas estándar.

- Las almohadillas de agarre de latas / botellas pueden montarse y desmontarse de forma extrarrpida.

- El módulo de enjuagadora de latas / botellas se suministra con un tratamiento de agua de enjuague de una sola etapa

- Electroválvula para control automático del fluido de enjuague. La válvula detiene el flujo de fluido de desinfección cada vez que la máquina se detiene y lo inicia al reiniciar la máquina.

- Ajuste manual de la altura de la torreta

Unidad de llenado:

- Unidad de llenado de contrapresión, suministrada con seis válvulas electroneumáticas adecuadas para llenar cerveza en botellas de vidrio y en latas de aluminio

- Ajuste manual de la altura de la torreta de llenado para el uso de la torreta giratoria para la costura de latas

- La torreta de llenado tiene un tanque con una superficie interna pulida espejo y una sonda de control de nivel

- Nivel de llenado de precisión +/- 2mm

Cerradora de latas:

- Entrada para agua de enjuague y CO² provista de válvulas de globo fabricadas en acero inoxidable.

- Entrada de producto completa con válvula de mariposa neumática.

- Panel con manómetro de acero inoxidable y regulación de presión para elevación de gatos y contrapresión en el tanque superior.

- Tanque superior provisto de manómetro y termómetro de acero inoxidable.

- Vacuómetro en el tanque de vacío.

- Panel de control de pantalla táctil HMI a color Omron de 7 "fácil de usar PLC &

- 3 LED de luz de color para indicación de estado.

- Diseño enormemente mejorado con muchas características nuevas y mejoradas que incluyen:

- Ciclo de llenado más rápido

- Operación electrónica integral sin escobillas, para un posicionamiento más preciso de las latas y un servicio más rápido

- Panel de control de pantalla táctil HMI a color Omron de 7 "fácil de usar PLC &

- Control total de ciclos de máquina a través de pantalla táctil interactiva.

- Dispositivo inteligente IoT: conexión completa a Internet para diagnóstico y asistencia técnica remota

- Fácil visibilidad y acceso desde todos los lados a través de puertas de apertura transparente para un fácil mantenimiento

- Flexibilidad para llenar latas de aluminio de cualquier tamaño

- Cambio de formato de latas fácil y rápido

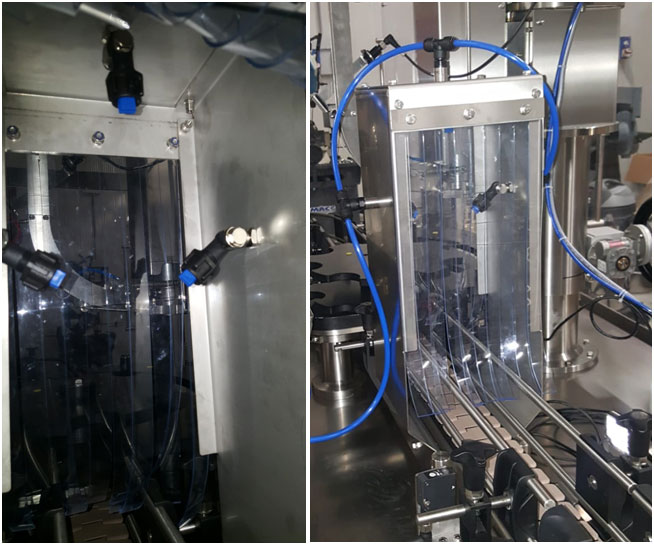

II. Máquina automática para el etiquetado de botellas / latas

Etiquetadora automática de botellas / latas para la aplicación de etiquetas autoadhesivas. Etiquetadora lineal automática equipada para aplicar una etiqueta autoadhesiva en botellas o latas de vidrio. Para botellas con un diámetro máximo de 300 mm.

Capacidad hasta 1500 botellas o latas por hora.

- Longitud mínima de etiqueta: 10 mm

- Longitud máxima de etiqueta: 130 mm

- Altura mínima etiqueta: 10 mm

- Altura máxima de etiqueta: 80/120/160/240 mm

- Diámetro mínimo del contenedor: 40 mm

- Diámetro máximo del contenedor: 130 mm

- Altura mínima del contenedor: 150 mm

- Altura máxima del contenedor: 370 mm

Bastidor base y estructura general

- El marco de soporte está hecho de perfiles de acero soldados y está equipado con pies de altura regulable.

- La superficie superior es una placa de acero al carbono, recubierta con chapa de acero inoxidable AISI 304.

- La inspección es posible a través de puertas laterales y zócalos laterales del marco revestidos con placa de acero inoxidable AISI 304.

- Color estándar de la máquina: RAL 7038.

- Máquina preparada para instalar una segunda estación de etiquetado en el futuro.

Estación de etiquetado autoadhesivo

Máquina equipada con una estación de etiquetado autoadhesiva instalada sobre guías verticales de fácil regulación compuesta por:

- Motor paso a paso

- Microprocesador de accionamiento y control predispuesto para operar la unidad de impresión (opcional)

- Rollo de goma de arrastre con rollo de contraste montado sobre resortes

- Lengüeta de etiquetado para etiquetas de 80/120/160/240 mm de altura

- Portacarrete portabobinas Ø 320mm equipado con eje desenrollador

- Rebobinadora de papel etiquetadora motorizada

- Fotocélula de detección de botellas

- Fotocélula de detección de etiquetas

- Botones de conducción incluidos en el grupo

- Caja que contiene el accionamiento y las partes eléctricas en acero inoxidable, con panel de acceso abierto completo con cerradura interruptor general

- Sistema de soporte de acero inoxidable ajustable manualmente, completo de indicador digital para un fácil ajuste

- Mantenimiento y lubricación fáciles y de corto tiempo que requieren debido a la alta calidad de los componentes y materiales utilizados.

- La máquina ha sido diseñada para tener la máxima accesibilidad para fines de limpieza y eliminación de escombros.

Guardas de seguridad

- Los protectores de seguridad están presentes a lo largo de todo el perímetro del marco de la base.

- Los resguardos están fabricados en acero inoxidable AISI 304 con ventanas de material transparente. Las puertas que se pueden abrir están equipadas con microinterruptores tipo enclavamiento.

- La caja de engranajes principal es de tipo tornillo sin fin y está lubricada con baño de aceite.

- Los sistemas de transmisión de tornillo de alimentación están equipados con dispositivos de embrague electromecánico de seguridad para detener la máquina en caso de atasco de la botella.

Sistema de limpieza

- Etiquetas que se limpian con rodillos de esponja.

Sistema de control de la máquina

- La planta neumática se completa con unidad de regulación de presión, filtro de aire y lubricador de aire.

- El panel eléctrico principal, tipo impermeable, está integrado en la estructura de la máquina.

- Todos los controles de la máquina y las luces de estado / señalización están centralizados en un solo panel del operador, completo con una estación de pulsadores extraíble (parada de emergencia + pulsadores de movimiento).

- Cierre automático de entrada de máquina en caso de acumulación de botellas en el lado de descarga.

- Todos los circuitos eléctricos y neumáticos de potencia y control están construidos de acuerdo con las últimas normas internacionales aplicables.

Tratamiento anticorrosión

- Uso de materiales no sujetos a corrosión como acero inoxidable, aleaciones no ferrosas y materiales plásticos.

- Las piezas de acero al carbono se someten a un tratamiento anticorrosivo mediante pintura epoxi multicapa.

CODIFICADOR DE FECHA

- Pantalla: LCD a todo color 2,8

- Diseño Plug'n Play: Tecnología de impresión Hewlett Packard TIJ 2.5

- Imágenes imprimibles: Alfanumérico, logotipo, fecha / hora, fecha de caducidad

- Líneas imprimibles: Líneas 1,2,3,4. La altura total de la línea está limitada a 12.7 mm

- Velocidad del transportador: 76 metros por minuto

III. Máquina automática para tapar las botellas

La unidad de tapado automático de un cabezal con un rendimiento máximo de 2.700 botellas por hora, es adecuada para la aplicación de tapones de aluminio en botellas de vidrio cilíndricas con un diámetro entre 30 mm y 115 mm y una altura de 160 a 355 mm.

Los tapones de corona (u opcionalmente otros tipos de tapones) se dosifican mediante alimentador de vibración automático directamente en las botellas.

El cabezal de taponado es accionado por un motor eléctrico montado en un deslizador con polea de expansión que permite aumentar o reducir la velocidad de rotación del cabezal de enhebrado que se hunde en los tapones para cerrar mediante una leva de plástico especial que trabaja en el centro. Por tanto, la distribución de las cargas es equilibrada y garantiza una larga vida útil.

El cambio de piezas y el ajuste de altura son rápidos y sencillos, la elevación del cabezal es mecánica y se realiza manualmente a través de un volante que opera sobre el reductor de tornillo sin fin; Dispositivos especiales de seguridad detienen inmediatamente la máquina en caso de problemas para evitar roturas de botellas y cualquier otra anomalía.

- Taponado de botellas con tapones de corona en la torreta de taponado neumática equipada con el alimentador de tapones de corona de gran capacidad

- Tapar las latas con tapas de aluminio en la cerradora rotativa

- Clasificador automático de vibración, hecho de acero inoxidable AISI 304; Equipado con dispositivo para monitoreo de nivel de tapas en la pila.

- Canaleta equipada con dispositivo de monitoreo de presencia de tapa, hecho de acero inoxidable AISI 304

- Cabezal taponado con cono de cierre de presión para deformación permanente de la tapa de corona

- Dispositivo para eliminar la espuma de la cerveza antes de tapar: elimina el oxígeno del cuello de la botella.

Equipamiento opcional (precios bajo petición):

- Unidad giratoria con dos tipos de cabezales montados en la misma torreta.

- Cabezales especiales para: corchos de rosca, corchos de setas, corchos de vino, tapones de plástico.

IV. Mesas giratorias para la carga y descarga manual de botellas / latas

V. Transportadores para el transporte de botellas / latas entre todas las unidades

- Conjunto completo de transportadores fabricado en acero inoxidable AISI 304, con rodillos de plástico antidesgaste y perfiles deslizantes.

- Cinta transportadora tipo mesa, fabricada en acero inoxidable AISI 304 (o Delrin).

- Las botellas son guiadas por barandillas laterales de acero inoxidable más perfiles de contacto de plástico, regulables en ancho.

- Dispositivo de alimentación para espaciar las botellas / latas mediante palanca neumática.

- Dispositivo de alimentación para centrar las botellas / latas antes de cada operación con ajuste micrométrico de ancho mediante volante.

- Dispositivo para estabilizar las botellas / latas durante el etiquetado y frotado con ajuste micrométrico en altura mediante volante con velocidad sincronizada a la de los transportadores.

- El dispositivo de bloqueo de la puerta de entrada se puede operar manual o automáticamente.

1a operación: Carga de las botellas o latas en la mesa giratoria de entrada (puede ser reemplazada por un transportador de entrada)

Las latas y botellas se cargan manualmente en la mesa giratoria de entrada, luego se transportan automáticamente con un transportador al monobloque principal para estar listas para el enjuague, llenado y taponado.

La mesa giratoria de entrada se puede reemplazar opcionalmente con un transportador que transporta las botellas y latas de otra máquina.

- Mesa giratoria de alimentación para la carga manual de botellas y latas - diámetro 800 mm

2a operación: Etiquetado de las botellas (y latas, si es necesario)

Las latas y las botellas se transportan con el transportador hasta la unidad de etiquetado para aplicar etiquetas autoadhesivas.

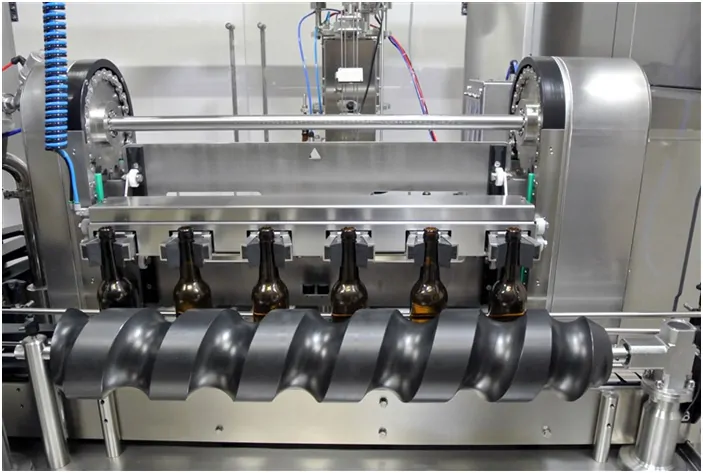

3a operación: Enjuague de las botellas o latas en la torreta de enjuague equipada con seis pinzas

Las latas y botellas están separadas por un caracol de entrada para permitir que las pinzas de la enjuagadora las recojan.

Una vez que las latas o botellas están en la posición correcta, se recogen con las pinzas y se vuelven hacia la parte trasera de la enjuagadora, donde se enjuagan con los chorros de agua.

El agua de drenaje se recolecta a través de un colector debajo de los chorros, y luego se puede drenar o reciclar, filtrar y reutilizar según sea necesario (se necesita un kit opcional adicional).

Después de que se completa el ciclo de enjuague, las botellas y latas se vuelven a colocar en la cinta transportadora y el caracol de entrada las mueve hacia la unidad de llenado.

4a operación: Llenado de latas y botellas en la unidad de llenado equipada con válvulas de contrapresión electroneumáticas

La unidad de llenado es apta para el llenado a contrapresión de botellas y latas con bebidas carbonatadas, con descarga de CO², con una contrapresión de hasta 3 bares.

El mecanismo de alimentación funciona en un modo lineal paso a paso y mueve seis botellas o latas una tras otra dentro de la unidad de llenado para colocar una botella / lata en cada válvula de llenado.

Cuando las seis botellas / latas han alcanzado su posición de llenado correcta, los cilindros neumáticos debajo de cada válvula levantan las botellas / latas y las ponen en contacto directo con las válvulas de llenado, sellando el cuello.

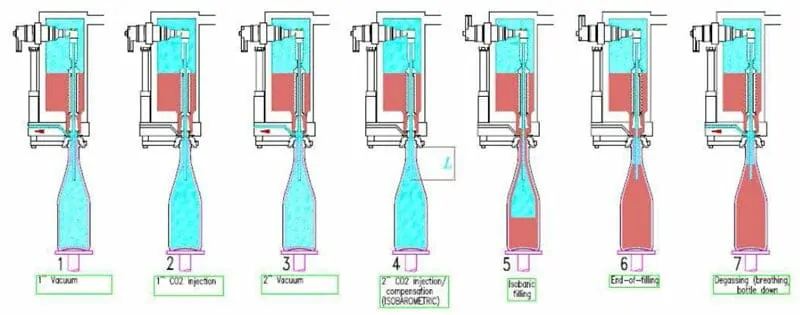

Fases del proceso de llenado de botellas (válido también para latas)

| Primera fase | Primera pre-aspiración | Después de levantar la botella, la bomba de vacío arranca - expulsa el aire de la botella |

| 2da fase | Primera inyección de CO2 | La tubería de aspiración se cierra y comienza la inyección de CO2 - llenando la botella con CO2 |

| 3ra fase | Segunda pre-aspiración | La válvula para el CO2 se cierra y la bomba de aspiración arranca, agotando el CO2 de la botella. |

| 4ta fase | Segunda inyección de CO2 | El tubo de vacío permanece abierto durante un tiempo muy corto mientras se abre el CO2 y luego se cierra. |

| 5ta fase | Llenando la bebida | Cuando la presión dentro de la botella es la misma que la presión en el tanque de llenado superior, las válvulas de llenado están abiertas y comienza el proceso de llenado de la botella. |

| 6ta fase | Fin del relleno | Cuando finaliza el llenado de la botella, después de una breve pausa, se abre el snift para la desgasificación de la botella. |

| 7ta fase | Desgasificación | La válvula electromecánica se abre y desgasifica la botella. |

Todos los ciclos mencionados anteriormente son ajustables y registrables en el PLC para que puedan verificarse y utilizarse en el futuro.

5a operación: Tapar las botellas y latas

- Taponado de botellas con tapones de corona en la torreta de taponado neumática equipada con el alimentador de tapones de corona de gran capacidad

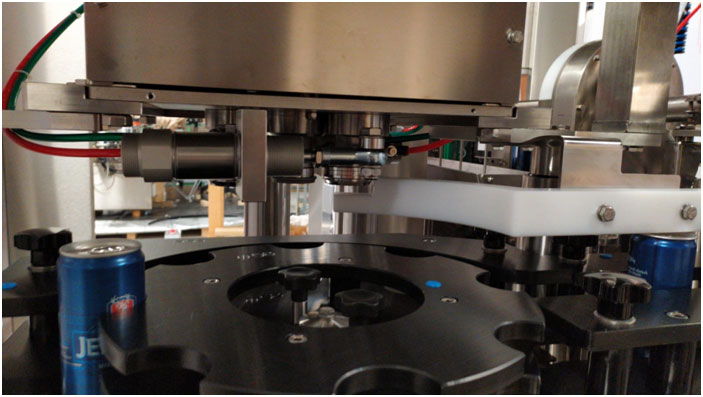

- Tapar las latas con tapas de aluminio en la cerradora rotativa

Una vez llenas, las latas se alejan de la rueda de estrella de llenado y son transportadas por el transportador de botellas a la cerradora de latas.

Durante este viaje, un dispensador de tapas coloca una tapa en cada lata que pasa por debajo.

Justo antes de levantar la tapa es posible agregar un dispositivo fobbing para eliminar el aire dentro del cuello de la lata (opcional).

En la parte superior del distribuidor de tapa hay una torreta giratoria con 6 cilindros de alimentación de tapa. Los cilindros se pueden quitar y volver a llenar a medida que se agotan las tapas. Los cilindros se llenan fuera de línea y están listos para ser instalados rápidamente a intervalos. Cada cilindro puede contener hasta 300 tapas cada uno, ofreciendo aproximadamente una hora de autonomía total de producción con los 6 cilindros llenos.

Hay disponibles kits adicionales de cilindros de acero inoxidable como equipo opcional para reducir el tiempo de parada entre recargas.

Cuando la lata con la tapa (ahora en la posición correcta), está debajo del cabezal de cierre de latas, un pistón neumático levanta la lata, mientras los dos rodillos de cierre se mueven para sellar el extremo de la lata al cuerpo de la lata.

Ahora la lata está lista para empacar.

Unidad de tapado de botellas (tapas corona):

Unidad de tapado de botellas (tapas ROPP) – opcional:

Cerradora de latas:

6a operación: Lavado de botellas / latas llenas

Las botellas / latas llenas se lavan para eliminar la espuma residual del exterior de las botellas / latas.

Séptima operación: Descarga de las botellas o latas llenas de la mesa giratoria de salida (se puede reemplazar con un transportador de salida)

Las latas y botellas se descargan manualmente de la mesa giratoria de salida.

La mesa giratoria de salida se puede reemplazar opcionalmente con un transportador que transporta las botellas y latas llenas a otra máquina.

Panel de control (pantalla táctil):

Asistencia remota a través del servicio de Internet

Interfaz HMI interactiva en OMRON PLC para monitoreo del progreso de la producción in situ, control & de gestión de producción y asistencia remota.

El sistema permite a nuestro técnico estar en contacto directo con nuestros clientes en caso de problemas.

La comunicación bidireccional entre la máquina y el sistema remoto permite ver en tiempo real si el operador está trabajando de la forma correcta en la pantalla táctil, y puede utilizarse para controlar la máquina desde nuestro lado para una intervención en tiempo real (si es necesario, por demanda del cliente).

Equipamiento opcional :

I. Pasteurizador de túnel (1500 botellas por hora)

Le recomendamos ordenar la línea de llenado con un pasteurizador de túnel con el objetivo principal de pasteurizar el producto dentro de las latas o botellas a la temperatura deseada, lo que debe asegurar una estabilidad microbiológica adecuada de la bebida producida (proceso de tratamiento térmico).

Descripción de la construcción:

La construcción de la máquina está hecha completamente de acero inoxidable AISI 304. Esto significa que no hay partes de fundición, hierro o acero al carbono. El resultado de este importante hecho es la construcción, que permite una larga vida útil de la máquina y corresponde a los estándares de la industria de producción de alimentos. La máquina está diseñada como monolito.

DIMENSIONES

- Ancho bruto: 2.200 mm

- Longitud: 7.000 mm

- Altura: hasta 2.300 mm

- Superficie de tratamiento: 7 m2

** La foto es simbólica (un pasteurizador real puede tener un diseño diferente)

La característica de construcción importante es también la ejecución totalmente sanitaria. La construcción está completamente soldada. Esto significa que prácticamente todas las partes en contacto con el agua de rociado son impermeables (no hay ningún punto que sea solo soldado por puntos). Además, desde las superficies exteriores, la mayoría de las soldaduras se sueldan continuamente, lo que proporciona una menor posibilidad de carga de impurezas.

La construcción está diseñada (especialmente en el interior pero también en el exterior) de manera que, en la medida de lo posible, todas las superficies estén inclinadas, por lo que no hay posibilidad de que se retenga agua y los microorganismos tengan la oportunidad de desarrollarse. De esta manera proporcionamos que el espacio interior de la máquina permanezca intacto por más tiempo y estará quieto sin malos efectos de olor, moho, etc. En el exterior, también el techo del pasteurizador está inclinado, así como la parte superior de los tanques de agua. Esto asegura que después de la limpieza externa de la máquina, todos los posibles residuos de agua gotean al suelo.

La siguiente característica de construcción importante son los tanques de agua minimizados debajo de cada zona, lo que permite que haya una cantidad mínima de agua en todo momento dentro del pasteurizador. En consecuencia, se drena una cantidad mínima de agua cada vez que es necesario reemplazar el agua del interior del pasteurizador.

En el caso concreto, se prevé un pasteurizador de una sola plataforma para la tarea del proyecto. La construcción del pasteurizador está diseñada de tal manera que múltiples bocas de inspección superiores y laterales están disponibles para facilitar el acceso al interior para la supervisión y el mantenimiento.

La parte superior del pasteurizador está cubierta con cubiertas removibles por motivos de inspección y mantenimiento.

** La foto es simbólica (un pasteurizador real puede tener un diseño diferente)

Cada piscina tiene su propia puerta para la limpieza del túnel y una salida central para el agua. Todas las piscinas están equipadas con doble filtro mecánico para evitar que las partículas de suciedad del agua lleguen a las boquillas y las bloqueen.

En la entrada y salida del pasteurizador se instalan puertas de inspección de acero inoxidable.

Sistema de transporte del pasteurizador:

El pasteurizador de túnel está equipado con 1 cinta transportadora principal independiente. El ancho de la cinta transportadora es de aproximadamente 1180 mm.

Las partes que componen el pasteurizador también son el transportador de entrada y descarga (aprox. 1.500 mm desde la entrada o descarga del pasteurizador), con accionamiento de motor eléctrico junto con un controlador de frecuencia.

La correa principal se desplaza sobre guías de apoyo (franjas de desgaste). La construcción se indica en la foto de abajo: paralelo por módulo, otros módulos diferentes tienen franjas de desgaste desplazadas (visto desde la perspectiva de los módulos "vecinos") para evitar que se caigan latas o botellas. Con esto se asegura que la plataforma sea adecuada y que en cada posición las latas o botellas se mantengan estables y no haya posibilidad de caída dentro del pasteurizador.

Bombas y sistema de boquillas:

El pasteurizador de túnel está equipado con un número adecuado de piscinas (10) y bombas centrífugas que transportan agua a las boquillas. Las bombas (las partes en contacto con el agua son de acero inoxidable) están protegidas del trabajo en seco con sondas de nivel en piscinas.

Las bombas principales están diseñadas para asegurar un caudal de aprox. 6,5 m3/h. Las bombas de apoyo pueden tener un flujo diferente dependiendo del propósito.

La pulverización con agua de proceso dentro del pasteurizador se realiza a través de un registro de boquillas que se coloca en la parte superior de la máquina. Las boquillas producen una fina niebla de agua que asegura una transferencia adecuada de energía térmica. Las boquillas son de material plástico.

El tipo de boquillas utilizado es muy simple de mantener debido al fácil sistema de fijación en las tuberías de distribución.

Las boquillas están montadas lateralmente (tangenciales) en cada barra de pulverización. Esto reduce la posibilidad de bloqueo.

La distancia estándar desde los registros de las boquillas y la correa principal es de 400 mm.

Instrumentación, control y automatización:

El pasteurizador de túnel está equipado con múltiples elementos que brindan seguridad, así como un software actualizado y de calidad que permite un control simple de todas las funciones del pasteurizador.

La máquina ofrecida ha instalado los siguientes equipos de medición y regulación:

- Corrección automática del nivel de agua (los tanques de agua tienen sondas de nivel instaladas y, en caso de que el nivel de agua sea demasiado bajo, el agua se dosifica automáticamente)

- Regulación automática de la temperatura (el sistema está equipado con un sistema de regulación en la entrada de vapor/agua caliente que alimenta el pasteurizador con vapor/agua caliente según las necesidades reales)

- Control automático de sobrecarga de latas en la cinta principal (sensor inductivo instalado en las cintas transportadoras exteriores apaga la cinta transportadora de alimentación en caso de presión demasiado grande)

- El control y la gestión del pasteurizador de túnel se ejecuta a través de una computadora PLC y un panel táctil. El gabinete de control eléctrico se suministra en ejecución de acero inoxidable y es de grado IP 65.

El panel de control está instalado en el gabinete eléctrico principal y se basa en el sistema informático industrial de Siemens.

El pasteurizador está equipado con nuestro propio software desarrollado. El software está diseñado de manera que permite el control automático y la visión general del proceso completo de pasteurización. Los parámetros del proceso se visualizan y muestran en una interfaz fácil de usar. El software también registra y visualiza todas las alarmas del proceso.

El software está protegido por contraseña para varios niveles (administrador, operador y mantenimiento).

La parte estándar de nuestro software también se denomina programa de "ebullición", lo que permite el saneamiento periódico completo de la máquina. Este programa permite la esterilización térmica del sistema completo. Los detalles sobre temperaturas y duraciones se deben acordar con el cliente.

Durante la puesta en marcha está prevista la puesta en servicio de dos recetas. Cualquier receta adicional está sujeta a un costo adicional.

Materiales utilizados, calidad y estándares los componentes :

- Las tuberías de construcción y construcción de túneles están hechas de material AISI 304.

- Los sellos de tubería son de material EPDM

- El perfil de las guías es de polietileno UHMWPE colocado sobre guías de acero inoxidable.

- Todas las juntas (que no se definen de forma diferente) son de material EPDM, sobre grafito al vapor.

Componentes utilizados:

- Bombas: LOWARA

- Electrocomponentes: SCHNEIDER ELECTRICS

- Ordenador PLC: SIEMENS

- Panel de control táctil: SIEMENS

- Equipos de medida y regulación: E&H

- Bandejas portacables de acero inoxidable forma G y U, red sin tapa superior

- Todo el acero inoxidable se compra en Europa con certificados según EN 10204

NOTA:

¡La adición de productos químicos al agua del pasteurizador de túnel debe cumplir con la resistencia de estos materiales y debe ser garantizado por el distribuidor local de productos químicos!

Control de PU activo dinámico

El control dinámico de PU (número de unidades de pasteurización) permite que en ningún caso el producto esté sobrepasteurizado. La plataforma del sistema es la desviación virtual del pasteurizador a varias filas, lo que nos permite monitorear siempre en qué posición se encuentran las latas dentro del pasteurizador. En caso de paro, el sistema reacciona de manera que la correa principal dentro del pasteurizador se detiene y el enfriamiento de las latas en las zonas de sobrecalentamiento y mantenimiento comienza con la intención de reducir la temperatura del producto por debajo del punto de corte de PU (para la cerveza se calcula a 70 °C). Nuestro software está monitoreando la duración de la parada durante todo el tiempo y, sobre la base de una amplia gama de coeficientes de transferencia de calor, sabemos exactamente cuánto tiempo necesitamos enfriar para enfriar el producto por debajo de la temperatura de corte de PU y después de que se descarta la parada. sabemos exactamente cuánto tiempo necesitamos para restablecer el régimen de temperatura que estaba en funcionamiento antes de la parada y volver a poner en marcha la correa principal.

Un asunto importante es que el control de PU activo dinámico no termina aquí. Por cada parada es normal que el producto reciba más PU de lo previsto en condiciones de equilibrio. Esto significa que, para procesos posteriores, los puntos de ajuste de temperatura de las siguientes zonas de temperatura se reducen para alcanzar el PU definido (dentro de las tolerancias acordadas). Esto sucede también en el caso de múltiples paradas que se suceden una tras otra y en ningún caso, el producto puede salir sobrepasteurizado (por supuesto, tampoco es posible la subpasteurización).

Con la tecnología de control dinámico de PU activo podemos proporcionar un proceso de pasteurización perfecto con un impacto mínimo en las características organolépticas del producto.

Proceso estándar:

• El control y la regulación automáticos de PU se basan en un software preciso que calcula (y monitorea la posición exacta de las latas dentro del pasteurizador) la cantidad actual de unidades de pasteurización recibidas.

• En caso de paro en la línea, el pasteurizador comienza a enfriar en las zonas requeridas (zonas de sobrecalentamiento y retención) con el objetivo de reducir la temperatura del producto por debajo del punto de ajuste de PU. Esto se obtiene para evitar una sobredosis de PU.

• Cuando se descarta la parada en la línea, el software vuelve a calcular la temperatura necesaria del agua de pulverización para alcanzar el régimen antes de que ocurriera la parada.

• El régimen de temperatura necesario se proyecta sobre la base de las muestras recibidas, llenas con un producto de bebida individual. En nuestro pasteurizador de laboratorio, todo el monitoreo se realizará antes del inicio de la fabricación del sistema adecuado.

Registrador E&H

El registrador E&H de la serie RSG RSH ofrece registro, visualización y monitoreo sin papel de todos los valores cruciales del proceso al mismo tiempo.

Está previsto que el módulo se monte en el armario eléctrico del pasteurizador. Todos los datos que se registran, se archivan en la tarjeta SD y se pueden utilizar más adelante.

Ecograph ofrece la posibilidad de conexión ethernet a la computadora local, lo que permite la transferencia de datos registrados con el fin de monitorear los parámetros de restricción en tiempo real.

El ordenador local y la conexión Ethernet no están incluidos en el suministro y su garantía es obligación del cliente.

dosificación de productos químicos

Con el fin de preservar el agua de proceso que se almacena dentro del túnel durante el mayor tiempo posible y, mientras tanto, reducir la posibilidad de corrosión de las latas, ofrecemos una opción de sistema preinstalado para la dosificación de productos químicos: soluciones químicas anticorrosivas biocidas &.

La dosificación de los dos productos químicos se realiza mediante dos bombas separadas y se realiza directamente en línea con el apoyo de un medidor de flujo. La cantidad exacta de productos químicos dosificados en el agua se puede configurar en las bombas, mientras que la dosificación se ejecuta automáticamente. Junto con las bombas, también se suministra un interruptor de nivel flotante (si el nivel de productos químicos en los recipientes es bajo, la máquina emite una alarma).

Se prevé un sistema para dosificar solución biocida a 80 ppm y solución anticorrosiva a 25 ppm. Si se requieren diferentes concentraciones de productos químicos, esto debe acordarse al comienzo del proyecto.

Nota: si el cliente decide instalar su propio hardware para la dosificación de productos químicos, es necesario seguir las instrucciones de un fabricante con respecto al tipo de productos químicos y sus concentraciones. En caso contrario, pueden dañarse elementos de la máquina.

UPS

UPS

UPS proporciona energía de emergencia a una máquina cuando la fuente de alimentación de entrada o la red eléctrica fallan o se interrumpen. Garantiza que la CPU y la HMI permanezcan encendidas, por lo que no se pierden todos los parámetros cruciales. Esto es especialmente beneficioso en el caso de pasteurizadores con control de PU activo, donde la producción puede reiniciarse de manera mucho más precisa con valores de PU exactos.

Armadura de eliminación de condensados

En el ámbito del equipamiento básico, la máquina se suministra con válvula de cierre manual, pieza de limpieza a vapor y manómetro en la tubería de vapor. Como actualización opcional, le ofrecemos armadura adicional en la tubería de condensado, que ofrece una conexión fácil y simple en un solo punto, al mismo tiempo que ofrece un mantenimiento práctico.

El alcance del suministro incluye:

- Trampa de vapor de flotador de bola (1 ud)

- Trampa de vapor termostática (1ud)

- Válvula antirretorno (2 piezas)

- Válvulas de bola manuales (4 piezas)

- Material de tubería adicional

Equipos de reducción de presión de vapor

Si la presión de vapor en el sitio es superior a 3,0 barg, se requiere un equipo de reducción de presión de vapor. En el alcance del suministro, le ofrecemos:

• Válvula reductora de presión de vapor (1 ud)

• Válvula de seguridad (1 ud)

• Material de tubería adicional.

II. Volteadores de latas 180°

Equipo para girar las latas 180°. Fabricado en PE fresado, destinado a ser instalado en el transportador.

tercero Túnel de secado

Máquina para secar superficies de botellas/latas, antes de la codificación de lotes y el envasado.

- Turbinas para la producción de aire comprimido/calentado a 45°/ 50°C

- Dos dispensadores de aire en acero inoxidable A304 para secar el cuerpo de las botellas y latas regulables en altura, profundidad e inclinación posicionados de forma transversal

- Transportador doble que funciona a diferentes velocidades para la rotación de botellas durante el proceso de secado

- Chasis en acero inoxidable A304 para contención de motores

- Protección de seguridad que cumple con las normas CE

- Cuadro eléctrico con botones de control

- Interruptor para encendido y apagado de turbinas

IV. Máquina de sellado de cartón con cinta de PVC

Selladora de cajas de cartón semiautomática de ajuste manual de acuerdo a los diferentes tamaños de cajas de cartón que aplica dos franjas de cinta autoadhesiva en forma de “U” en la línea media superior e inferior de las cajas.

El ajuste y la utilización de SK1 son intuitivos, simples y rápidos.

La máquina está construida de conformidad con las leyes de seguridad CE actualmente vigentes.

Porta cinta para bobina de 2000 metros.

Rodillos de compresión de aletas (opcional).

Guías laterales regulables para cajas de cartón.

Pulsador de parada de emergencia bloqueado.

Producción media: 700/900 cajas de cartón por hora.

| Dimensiones de la caja a utilizar con la máquina | mínimo | máximo |

| de largo | 150 mm | 150 mm |

| anchura | 140 mm | 500 mm |

| altura | 110 mm | 500 mm |

V. Envolvedora de palets semiautomática

Enfardadora semiautomática

- Diámetro del plato giratorio 1650 mm

- Carga 200 kg máx.

- Fotocélula sensor alto palet

- Freno mecánico

- Rampa de descarga de palets

VI. El sistema CIP

Sistema CIP semiautomático con dos tanques para productos químicos

La máquina CIP consta de:

1er tanque:

Acero inoxidable AISI 304 L, capacidad 150 Lt, batería de acero inoxidable para calefacción eléctrica, pies de apoyo de acero inoxidable para agua caliente + detergente.

2do tanque:

Acero inoxidable AISI 304 L, capacidad 150 Lt, pies de apoyo de acero inoxidable para agua fría de enjuague.

Conjunto de válvulas mariposa manuales – acero inoxidable, tipo sanitario.

Bomba centrífuga para la limpieza, acero inoxidable, capacidad

Estructura de acero inoxidable, con pies de apoyo regulables, sobre la que se montan y conectan los equipos mencionados.

Lista de precios:

CONFIGURACION BASICA

|

|

| DESCRIPCIÓN |

PRECIO EN EURO |

| HYBRID EPV 6611 Monobloque automático con unidad de enjuague, unidad de llenado, unidad de cierre de latas, incluye piezas para un formato de las latas + piezas para una botella de formato y tapones corona Ø26mm | 137 950, - |

| Unidad de taponado de botellas ahora incluida en el monobloque con piezas para un formato de botella y tapón de corona de Ø26 mm | incluido |

| Botellas / vasos falsos para el proceso CIP: para limpiar las válvulas de llenado de botellas | 1 760, - |

| Botellas / tazas falsas para el proceso CIP - para limpiar las válvulas de llenado de latas | 1 760, - |

| Kit de lavado a alta temperatura a 85 ⁰C - para solución cáustica caliente CIP para la limpieza interna | 3 400, - |

| Juego de piezas recambiables para la adaptación de la unidad de enjuague para su uso con las botellas - pinzas para botellas | 4 920, - |

| Piezas intercambiables para válvulas de llenado para manejar latas – adaptadores de válvula de llenado | 2 900, - |

| Juego de piezas recambiables para la adaptación de la unidad de enjuague para su uso con las botellas - rodillo sin fin de entrada | 1 520, - |

| Juego de piezas reemplazables para la adaptación de la unidad de llenado para usar con las botellas - válvulas de llenado | 5 200, - |

| Conjunto de piezas recambiables para la adaptación de la unidad de llenado a utilizar con las botellas - rueda de estrella | 1 495, - |

| Juego de tubos de llenado para un formato de botellas de vidrio | € 390, - |

| 2x retorcedores de latas para latas estándar de 500 ml | 10 000, - |

| Precio de la máquina HYBRID EPV 6611 en la configuración estándar sin unidad de etiquetado: (unidad de enjuague, unidad de llenado, unidad de tapado de latas, unidad de tapado de botellas + accesorios básicos) | 158 395, - |

| Etiquetadora lineal autoadhesiva para la aplicación de etiquetas envolventes en latas o botellas | 12 350, - |

| Alarma de fin de bobina de etiquetas | € 900, - |

| Señal de semáforo para trabajar junto con alarma. | € 590, - |

| Codificador de fecha de inyección de tinta integrado en la etiquetadora | 4 100, - |

| Precio de la máquina HYBRID EPV 6611 en la configuración estándar con la unidad de etiquetado: (unidad de enjuague, unidad de llenado, unidad de tapado de latas, unidad de tapado de botellas + unidad de etiquetado + accesorios básicos) | 176 335, - |

| Equipamiento recomendado para la ampliación de la línea de llenado de botellas | |

| Túnel de secado | 16 500, - |

| Soplador para el secado de la parte superior de las latas y botellas | 1 700, - |

| Soplador para el secado del fondo de las latas y botellas | 2 200, - |

| Rotación de las latas y botellas durante la fase de secado utilizando una doble cadena a diferentes velocidades | 2 200, - |

| Máquina de sellado de cartón con cinta de PVC | 4 550, - |

| Entrada de rodillos locos de cartón de 2000 mm para embalaje de cartón | 1 950, - |

| Rodillos extensibles inactivos para acumulación de embalaje de acabado de 1500 mm a 4500 mm | 1 320, - |

| Envolvedora de palets semiautomática | 6 500, - |

| El sistema CIP | 10 900, - |

| Sistema de transporte | 22 000, - |

| Bandejas de goteo | € 995, - |

| Mesa de acumulación de latas bidireccional 2000x1055mm (sin automatización) detrás del túnel túnel de pasteurización | 8 850, - |

| Automatización de mesa bidireccional con panel de control & sensores para carga/descarga automática de las botellas y latas | 7 385, - |

| Precio EXW total de la configuración recomendada sin el pasteurizador de túnel |

263 585, - |

| Pasteurizador tunel 1500 botellas por hora | 145 000, - |

| Precio EXW total de la configuración recomendada con el pasteurizador de túnel | 408 585, - |

| OPCIONES PARA EL MONOBLOQUE PRINCIPAL (UNIDAD DE ENJUAGUE, UNIDAD DE LLENADO, CERRADORA DE LATAS) | |

| DESCRIPCIÓN | PRECIO EN EURO |

| Unidad de tapado ROPP: un formato 28×15 ROPP (en lugar de la unidad de tapado de corona) | 3 400, - |

| Válvula antirretorno para línea de entrada de bebidas | € 220, - |

| Juntas de repuesto para las seis válvulas de llenado | € 516, - |

| Dispositivo de control antes de la aplicación de la tapa: el cliente debe suministrar agua caliente | 1 500, - |

| Dispositivo de pulverización después de la operación de taponado de latas / botellas para lavar la superficie exterior de las latas / botellas sin exceso de espuma | 1 350, - |

| Módem con conexión Ethernet para asistencia de software remota | 1 200, - |

| Conjunto de piezas para manipular con formato de latas adicionales (diferente diámetro) | 3 100, - |

| Seis tubos de nivel de llenado adicionales: necesarios para cada nivel de llenado de latas / botellas adicionales | € 390, - |

| Partes en contacto con el producto en acero inoxidable AISI 316 para manipulación con sidra | 2 800, - |

| Autonivelación automática | 1 490, - |

| Piezas reemplazables para el manejo con diferentes tapas de latas: cargador de tapas de latas, unidad de distribución, cabezal de cierre de latas | 7 000, - |

| Bomba de diafragma neumática de acero inoxidable con conexiones de tubería de entrada | 5 500, - |

| Dosificador de nitrógeno líquido antes de la distribución de la tapa de la lata (necesario para el llenado de productos no carbonatados) | 35 000, - |

| Circuito cerrado de enjuague con tanque de inercia, sistema de filtración Bomba de relanzamiento de producto & (para enjuague con ácido peracético) especificaciones de nivel de entrada para tanque de 20 litros | € 950, - |

| OPCIONES PARA LA UNIDAD DE TAPADO DE BOTELLAS | |

| DESCRIPCIÓN | PRECIO EN EURO |

| Piezas a manipular con frascos de diámetro de formato adicional | € 990, - |

| Dispositivo de control del nivel de tapas en el tazón de alimentación de tapas | € 850, - |

| Dispositivo para detectar la presencia del tapón en la botella a la salida de la máquina | 1 135, - |

| Inyección de CO² en el cuello de la botella antes del taponado con corona | 2 235, - |

| Piezas para manipular tapones de corcho de 29 mm de diámetro | 2 740, - |

| OPCIONES PARA EL PASTEURIZADOR DE TÚNEL | |

| DESCRIPCIÓN | PRECIO EN EURO |

| Control dinámico de PU | € 11000, - |

| Registrador E&H | € 2760, - |

| UPS | € 1200, - |

| dosificación de productos químicos | € 7475, - |

| Armadura de eliminación de condensados | € 3105, - |

| Reducción de la presión de vapor | € 4552, - |

| Mantenimiento remoto | € 1400, - |

Servicios opcionales:

I. Trabajos de instalación en el lugar…. 7200 € / 7 + 2 días

El precio es válido para todos los países de la Unión Europea. El precio incluye siete días de trabajo (+ dos días de viaje) de dos especialistas en el lugar – montaje y puesta en marcha del equipo.

El precio no incluye: gastos de transporte y alojamiento de los trabajadores. Se calculará individualmente.

II. Trabajos de instalación asegurados por el cliente (con nuestra asistencia remota)…. 850 € / día

¿Quieres ahorrar tu dinero? ¿Tiene habilidades técnicas y no le temen a los desafíos? ¿Las normativas higiénicas restrictivas de su país no permiten la visita de un técnico especializado de un país extranjero? No tema utilizar el servicio de asistencia remota.

¿Cómo es la instalación de la línea de llenado por parte de nuestro cliente, utilizando nuestra asistencia remota?

1.) El cliente posiciona todas las máquinas y las conecta a la energía guiado por nuestra lista de verificación.

2.) Una vez enviadas las fotos de la finalización de la fase preliminar se procede a la puesta en marcha y puesta en servicio.

3.) Primero conectamos el PLC de la máquina a través de Internet a nuestra consola de servicio en nuestra fábrica; esto permite que nuestro gerente de servicio vea y controle su PLC en una pantalla remota, como si estuviera frente a la máquina en persona.

4.) Luego organizamos una conferencia telefónica de Microsoft Teams, en la que uno de sus trabajadores sostiene la cámara y los demás trabajan siguiendo las instrucciones de nuestro técnico.

5.) Después de solo 3-5 días de instalación y configuración, las primeras botellas o latas de vidrio llenas saldrán de su línea de llenado.

Vídeo:

Condiciones generales de venta:

Este documento está sujeto a la confirmación final tras la recepción de muestras de las botellas, etiquetas, tapones, cápsulas e información sobre todas las materias primas a procesar. Las siguientes condiciones son aplicables a menos que se indique lo contrario en el documento anterior.

1. Principios generales

Estos términos y condiciones de venta se aplicarán a menos que se especifique lo contrario en un acuerdo escrito por el vendedor y el cliente (en adelante, el "Comprador"). Cuando un Comprador envía un pedido, implica la aceptación total de estas Condiciones de Venta y reemplaza cualquier oferta, correspondencia y cotización anteriores entre las Partes.

2. Contrato de venta

El Vendedor estará obligado a acatar únicamente los términos específicamente establecidos en el presente documento. Las Partes están obligadas a respetar los términos de las Condiciones de Venta solo después de que el Vendedor haya aceptado el pedido del Comprador por escrito, en forma de confirmación de recepción del pedido.

3. Precios

Los precios son “EX-WORKS”, el IVA no está incluido. Los precios cotizados no incluyen envío, seguro ni embalaje. Estos elementos se calcularán por separado.

Los precios se establecen en función de las condiciones económicas y financieras a la fecha de cotización.

Los precios se cotizan solo para Productos y no incluyen datos técnicos, patentes o derechos de propiedad.

4. Entrega

4.1. Los plazos de entrega se calcularán a partir de la fecha de la confirmación de recepción del pedido.

El tiempo de entrega está sujeto a la recepción del pago en cuenta de depósito, muestras necesarias para la construcción del equipo y detalles técnicos. En cualquier caso, si se suspende el pedido, después de esa fecha, por alguna de las siguientes causas como impago de facturas, falta de aprobación de planos, no recepción de muestras o prototipos, cesión de licencias de exportación o importación, facilidades crediticias , etc., la fecha de entrega se considerará a partir de la fecha en que se cumplan dichas condiciones.

4.2. La fecha de entrega indicada por el Vendedor se considerará una estimación. A menos que el Vendedor y el Comprador acuerden específicamente lo contrario, la falta de la fecha de entrega no será motivo de cancelación del pedido ni dará derecho al Comprador a ninguna indemnización.

5. Fuerza mayor

Cualquier condición de fuerza mayor será motivo para que el Vendedor suspenda sus compromisos hasta que dichas condiciones dejen de existir. Las siguientes condiciones se considerarán fuerza mayor a los términos y condiciones de venta: cualquier circunstancia imprevisible cuyos efectos no puedan ser razonablemente prevenidos por el Vendedor y que sean de tal naturaleza que impidan al Vendedor cumplir con sus obligaciones.

Constituyen Fuerza Mayor las siguientes condiciones: incendio, inundación, interrupción o demora en el transporte, deficiencias por parte de un proveedor o subcontratista, huelgas de cualquier tipo, averías de máquinas, epidemias, restricciones gubernamentales, etc.

6. Seguro y transporte

La mercancía se enviará por cuenta y riesgo del comprador. El comprador será responsable de inspeccionar las mercancías a su llegada y, si es necesario, avisar al remitente de cualquier daño. Al recibir instrucciones específicas del Comprador, los envíos pueden ser asegurados por el Vendedor, quien luego facturará al comprador los costos del seguro.

7. Instalación Configuración de &

En caso de que se soliciten operaciones de montaje y puesta en marcha, el Vendedor garantizará la ejecución del montaje y puesta en marcha de la planta en el menor tiempo posible, a los precios indicados en la tarifa estándar salvo que se especifique lo contrario en el presente documento. Los técnicos del Vendedor comenzarán los trabajos de montaje después de una comunicación con el Comprador que confirma que las máquinas llegaron al lugar en buenas condiciones, que las eventuales operaciones de preparación se han llevado a cabo y que todas las habitaciones y servicios relacionados en el lugar se han terminado de acuerdo con los requerimientos del Vendedor (obras de construcción, tuberías y redes eléctricas). Se entiende que a la llegada del técnico, se dispondrá de la mano de obra necesaria, todos los medios de elevación y movimiento, así como el equipo de taller y las herramientas necesarias.

El Comprador preparará y garantizará:

• el área prevista para la instalación y las rutas de acceso adecuadas libres de materiales o equipos almacenados;

• los requisitos de suministro de red necesarios, como agua, vapor, gas inerte, producto, conexiones eléctricas, aire comprimido, etc. disponibles en los puntos de usuario predeterminados especificados.

• El equipo de manipulación necesario (carretillas elevadoras, grúas, etc.) a descargar, para permitir el posicionamiento en obra y la manipulación de equipos y materiales en obra y el personal necesario dedicado a tales tareas.

• Colocar los productos y todas las materias primas necesarias en el lugar en cantidad suficiente para realizar las pruebas de equipos necesarias.

Si la instalación no se lleva a cabo o se prolongará, debido a retrasos imputables al Comprador, el Vendedor cargará al Comprador los costos relacionados con el tiempo de los técnicos a una tarifa horaria prescrita en nuestra tarifa de intervención, y también el costo de Gastos de viaje, alimentación y alojamiento.

Además, el personal del Comprador, designado para controlar y mantener el equipo, debe cooperar con los técnicos del Vendedor para las operaciones de ensamblaje y recibir capacitación.

La instalación, puesta en marcha y puesta en servicio del equipo corren a cargo del Comprador, a quien se le cobrará el costo de la asistencia técnica proporcionada según nuestras tarifas y términos y condiciones estándar (los detalles se proporcionan a pedido y pueden variar según el país de destino).

Durante la puesta en servicio del sistema, el personal técnico del Vendedor realizará varias pruebas de rutina en el equipo que pueden causar una cierta pérdida de producto. El Vendedor no será responsable de tales pérdidas y no será responsable de ningún reclamo de compensación.

8. Condiciones de aceptación por parte del Comprador

8.1. Las características del producto serán las publicadas en la edición más reciente de las especificaciones del fabricante, a menos que el vendedor y el comprador acuerden específicamente otras características.

8.2. La capacidad de producción de los Productos descritos en el presente documento resulta de un cálculo promedio realizado con características de producto similares o como resultado de un cálculo teórico, a menos que se especifique lo contrario. El Vendedor informará al Comprador sobre la capacidad efectiva real después de haber probado el Producto con los Productos de muestra suministrados por el Comprador. En el caso de que el Comprador no suministre muestras de productos, el Vendedor no será responsable por propiedades diferentes a los valores indicados en la oferta.

8.3. Los productos del Vendedor están sujetos a pruebas e inspecciones en la fábrica donde se fabrican. El Comprador tiene derecho a solicitar que la mercancía sea inspeccionada en su presencia. Si el Comprador no puede asistir a dichas inspecciones después de haber recibido el aviso previo acordado de la fecha por parte del Vendedor, el Vendedor podrá enviar el

Comprador el informe de inspección que el Comprador aceptará sin discusión.

8.4. Para ser aceptados a las disposiciones de este párrafo, todas las reclamaciones relativas a los suministros de bienes deberán prepararse de acuerdo con las instrucciones proporcionadas por el Vendedor y contenidas en los documentos enviados con los bienes.

8.5. No se pueden devolver productos sin la autorización previa del vendedor.

8.6. Cuando el Vendedor acepta una devolución de bienes, el Vendedor tendrá la opción de reparar o reemplazar el (los) artículo (s) o emitir una nota de crédito por los artículos que se reconozcan defectuosos. En cualquier caso, el Comprador no estará autorizado a considerar la devolución de bienes, a suspender ningún pago adeudado al Vendedor, ni a cancelar total o parcialmente cualquier pedido aún pendiente.

9. Términos de pago

Los pagos al Vendedor que cubran el precio de los bienes y servicios relacionados suministrados se efectuarán de acuerdo con las condiciones establecidas en la presente cotización o confirmación del pedido y la factura. En caso de que el comprador no pague una factura o parte de ella, el vendedor tendrá derecho, sin perjuicio de sus otros derechos, a suspender todas las entregas, independientemente de los términos del pedido (s) hasta que se reciba el pago completo.

10. Título

Sin perjuicio de la entrega efectuada al comprador, los bienes seguirán siendo propiedad del Vendedor hasta que se reciba el pago completo. En caso de que el comprador no efectúe el pago en la fecha establecida, el vendedor podrá recuperar la mercancía ya entregada. En cualquier caso, según se estipule específicamente, el comprador será responsable de todos los daños y pérdidas que puedan ocurrir después de la entrega.

11. Garantía

El Vendedor se compromete a intentar solucionar todos los eventuales defectos provenientes de defectos de diseño, producción y montaje, garantizando el funcionamiento regular de los equipos suministrados por un período de 12 meses a partir de la fecha de envío, si no se acuerda otro horario.

La garantía no incluye el desgaste normal y las averías debidas a un uso incorrecto o inadecuado, a la falta de un mantenimiento diligente y al incumplimiento de las descripciones técnicas así como de las instrucciones indicadas en los manuales que se entregarán al Comprador. . La garantía se limita a las piezas mecánicas que no están sujetas a desgaste y no incluye componentes eléctricos y electrónicos, según las normas internacionales de garantía. Las piezas defectuosas en garantía deben devolverse al Vendedor para su examen y evaluación del defecto, a cargo del Comprador.

El reemplazo de las partes dañadas ocurrirá después del examen y confirmación del fabricante del daño del componente defectuoso devuelto.

La sustitución de los componentes por piezas no originales por parte del Comprador o su cliente invalidará la garantía, a menos que el Vendedor haya autorizado específicamente dicho reemplazo por escrito. Las piezas de repuesto suministradas bajo garantía se entregan sin cargo EX-WORKS. Todos los gastos de envío de dichas piezas desde EX-WORKS hasta el destino, incluido el viaje, la comida y el alojamiento de nuestro técnico, corren a cargo del cliente. La mano de obra del propio técnico del vendedor para la instalación de las piezas de repuesto en garantía es gratuita. Cualquier intervención realizada en el equipo del Vendedor por parte del Comprador o por personal técnico de terceros es solo por cuenta y responsabilidad del cliente. Las modificaciones o intervenciones en el equipo pueden invalidar los términos de la garantía a menos que el vendedor lo autorice explícitamente.

12. transferencias

En virtud de este documento, cualquier transferencia por parte del comprador de cualquier contrato sin un acuerdo previo por parte del Vendedor anulará el contrato y liberará al Vendedor de cualquier obligación futura.

13. Tribunal de jurisdicción y leyes aplicables

En caso de procedimientos judiciales, los derechos, obligaciones y reclamaciones de ambas partes serán decididos por un tribunal en un país y ciudad europeos elegidos por el Vendedor, independientemente de las condiciones de venta y pago acordadas, así como problemas de garantía o en caso de múltiples imputados.

El acuerdo y cualquier diferencia o disputa que surja de él o esté relacionada con él se regirá, interpretará e interpretará de acuerdo con las leyes de la República Checa. Si surgiera alguna disputa, diferencia de opiniones o pregunta entre las Partes en relación con el Contrato o en relación con él, incluida cualquier disputa sobre la validez del Contrato, dicha disputa, diferencia o cuestión se resolverá finalmente mediante arbitraje de conformidad con las Reglas de Arbitraje de el Ministerio de Comercio de la República Checa en vigor y en vigor a la fecha del presente por uno o más árbitros designados de conformidad con dicho Reglamento. El idioma que se utilizará en los procedimientos de arbitraje será el inglés. La sede del arbitraje será Opava, República Checa. La decisión de los árbitros será final y concluyente y será vinculante para las Partes.

14. Cumplimiento de las normas de seguridad

El equipo está construido de acuerdo con las regulaciones europeas CE. Es deber del Comprador inspeccionar todos los Productos y proporcionar los dispositivos de seguridad adecuados para proteger a los operadores de daños y garantizar el cumplimiento de todas las Normas de seguridad. Al aceptar la "Confirmación de pedido", el Comprador reconoce y acepta que los productos pueden no incluir o requerir el equipo de seguridad necesario para permitir una operación segura o cumplir con los estándares o requisitos de seguridad locales, estatales, federales, industriales y / u otros aplicables que puedan ser diferente de la normativa CE. Antes de poner el equipo en funcionamiento, el Comprador acepta utilizar dicho equipo de seguridad y dará a los operadores las instrucciones y / o advertencias que sean necesarias para permitir una operación segura y cumplir con los estándares o requisitos de seguridad locales, estatales, federales, industriales y / u otros aplicables. . El Comprador acepta además indemnizar y eximir al Vendedor y a sus funcionarios, empleados de cualquier responsabilidad que pueda imponerse al Vendedor y de todos y cada uno de los costos, incluidos los honorarios de abogados, incurridos como resultado de cualquier reclamo realizado contra el Vendedor por lesiones surgidas con los Productos, que fue causado o contribuido a que el comprador o el usuario no proporcionaran el equipo de seguridad y / o las instrucciones y / o advertencias necesarias para operar estos Productos de manera segura.

15. Manuales de instrucciones:

Los manuales de instrucciones, manuales de montaje, manuales de operación, manuales de mantenimiento se suministran exclusivamente en idioma inglés.

UPS

UPS

Reseñas

No hay comentarios aún.