Beskrivelse

Den automatiske flaske- og dåsepåfyldningslinje BCFL-MB1500TP er fuldt udstyret påfyldningsteknologi med en produktionskapacitet på op til 1500 flasker eller dåser (0,33L) i timen med en tunnelpasteurizer. Den består af disse komponenter og blokke:

- Automatisk monoblokmaskine til skylning, påfyldning og lukning af aluminiumsdåser

- Sæt med dele til skylning, påfyldning og tildækning af glasflaskerne i den vigtigste automatiske monoblok - sættet ændrer en funktionalitet fra hovedmonoblockmaskinen for at bruge den til operationer med glasflasker.

- Speciel CIP-flaske til fuld rengøring og desinficering af maskinen i lukket kredsløb.

- Højtemperatur vaskesæt til varm intern rengøring af maskinen ved 85 ⁰C ved hjælp af en kaustisk opløsning.

- Lineær mærkningsenhed til påføring af papiretiketter på dåser og flasker.

- Fotocelle for at undgå, at flaske / dåser sidder fast i etiketteringsenheden.

- Koder integreret i mærkningsenheden til udskrivning af dato for udfyldning.

- Tunnelpasteurisator

- Tørringstunnel

- Kartonforseglingsmaskine med PVC-tape

- Halvautomatisk palleindpakning

- CIP-systemet

- Drejebord til indsættelse af dåser eller flasker.

- Drejebord til fuld ophobning af førerhuse / flasker inden aflæsning (Ø800mm).

- Transportør system til tilslutning af alle enheder hinanden.

Flasken og dåser påfyldningslinjen er designet til kun at blive betjent med en arbejdstager.

Betjeningskapacitet:

– Op til 1200 stk af 0.5 lt flasker eller dåser i timen

– Op til 1500 stk af 0.3 lt flasker eller dåser i timen

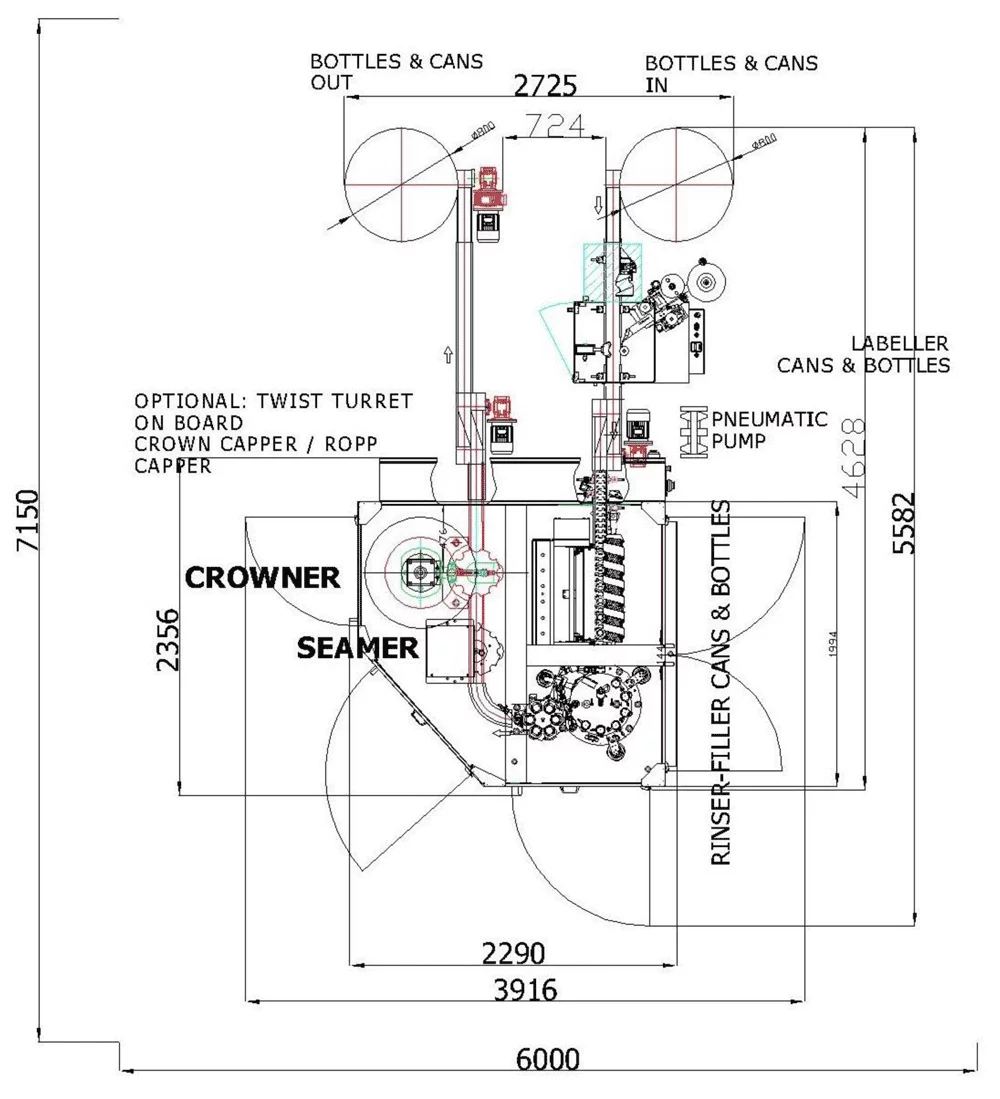

Skema og dimensioner for det fuldt udstyrede system til fyldning af dåser og flasker:

Skema og dimensioner af det fuldt udstyrede system til dåser og flaskepåfyldning, inklusive tunnelpasteurisatoren:

Tekniske parametre

- Drikkevarer: Kulsyreholdige drikkevarer som øl, cider, mousserende vin osv.

- Type af flaske: Glasflasker og aluminiumsdåser

- Lukningstype flaskerne: Crown hætter Ø 26 mm eller ROPP hætter (efter kundens valg - valgfrit begge typer hætter)

- Type af lukning af dåser: dåser søm

- Antal skyllepositioner for flasker: 6

- Antal påfyldningsventiler til flasker: 6

- Antal flaskehoved: 1 + låg til dåser (dåser)

- Skylesystem: ved vand - med enkeltstrin vandbehandling

- Påfyldningssystem: elektropneumatiske, isobariske påfyldningsventiler

- Påfyldningstemperatur: 0-2 ° C

- CO2-indhold: Maks. 5,5 g / lt.

- Tryk: Maks: 2.0 bar - 2.5 bar

- Flaske standardmål: Diameter min. 50 mm / maks. 100 mm, højde min. 180 mm / maks. 340 mm

- Maskinrotation: Med uret

- Hastighedsjustering: elektronisk, via frekvensomformer

- Fotoceller med automatisk start / stop-system: placeret ved indgang og udgang

- Anbefalet minimal gulvareal: L x B: 8000 mm x 6000 mm

- Output kapacitet: op til 1500 bph (flasker 330 ml) / op til 1200 bph (flasker 500 ml)

Flasken / dåsen påfyldningslinjen består af disse hovedenheder:

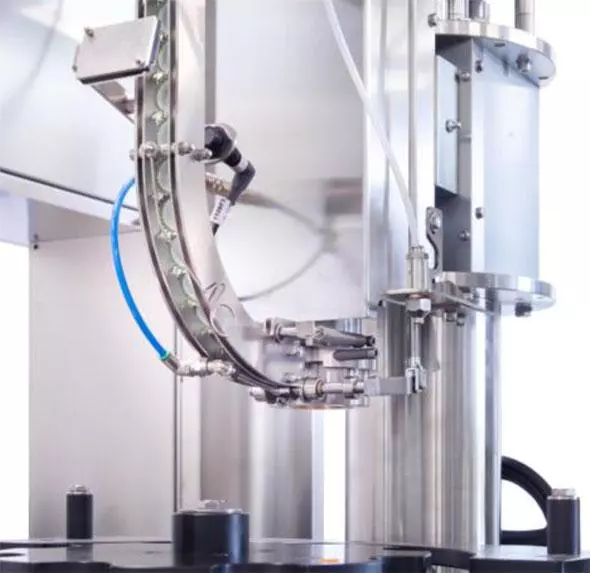

I. Automatisk monoblok til skylning og påfyldning af flasker / dåser

En monoblokmaskine af høj kvalitet designet til skylning og isobarisk fyldning af aluminiumsdåser eller glas / aluminiumsflasker. Lang levetid takket være vores specielle dobbeltafgasning af ilt med seks elektropneumatiske påfyldningsventiler til skylning og påfyldning.

Betjeningskapacitet:

– Op til 1200 stk af 0.5 lt flasker eller dåser i timen

– Op til 1500 stk af 0.3 lt flasker eller dåser i timen

Maskinen inkluderer:

- 6-ventils skylleenhed til flasker og dåser

- 6-ventils påfyldningsenhed til flasker og dåser

- Lågapplikator til dåser

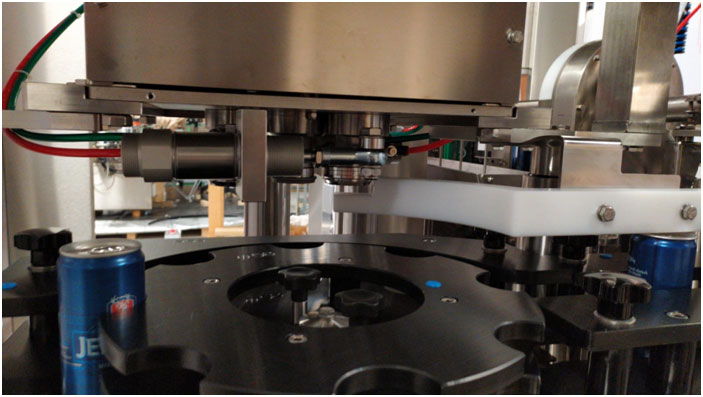

- Seamer til lukning af dåser

Hovedtræk:

Skylleenhed:

- Skylleenhed, leveret med seks gribere med faste faste dyser.

- Dåser / flaskegrebspuder kan være nemme ekstra hurtige samlinger og adskilles.

- Dåser / flaske skyllemodul leveres med et enkelt trin skyllevandsbehandling

- Elektrisk ventil til automatisk styring af skyllevæsken. Ventilen stopper reaktionsvæskestrømmen hver gang maskinen stopper og starter den ved maskinen igen.

- Indstilling af manuel tårnhøjde

Påfyldningsenhed:

- Modtrykspåfyldningsenhed, der leveres med seks elektropneumatiske ventiler, der er velegnet til at fylde øl i glasflasker og i aluminiumsdåser

- Manuel påfyldning af tårnhøjdejustering til brug af drejetårnet til sømningskasser

- Påfyldningstårnet har en tank med en spejlpoleret indvendig overflade og en niveau kontrol probe

- Fyldningsnøjagtighed +/- 2mm

Dåser sømmer:

- Indløb til skylning af vand og CO² forsynet med klapventiler i rustfrit stål.

- Produktindløb komplet med pneumatisk sommerfuglventil.

- Panel med s / stål manometer og trykregulering til løft af donkrafter og modtryk i den øverste tank.

- Øvre tank forsynet med rustfrit stål manometer og termometer.

- Vakuummåler på vakuumtanken.

- Brugervenlig Omron 7 ”farve HMI berøringsskærm kontrolpanel & PLC

- 3 farve-lysdioder til statusindikation.

- Stort forbedret design med mange nye og forbedrede funktioner, herunder:

- Hurtigere påfyldningscyklus

- Integreret børsteløs elektronisk betjening til mere nøjagtig placering af dåser og hurtigere service

- Brugervenlig Omron 7 ”farve HMI berøringsskærm kontrolpanel & PLC

- Total kontrol af maskincykler gennem interaktiv berøringsskærm

- IoT Smart Device: Fuld internetforbindelse til ekstern teknisk diagnose og assistance

- Nem synlighed og adgang fra alle sider via transparente åbningsdøre for nem vedligeholdelse

- Fleksibilitet til at fylde alle størrelser af aluminiumsdåser

- Nem og hurtig omskiftning af dåser

II. Automatisk maskine til mærkning af flasker / dåser

Automatisk mærkning af flaske / dåser til påføring af selvklæbende etiketter. Automatisk lineær mærkning maskine udstyret til at påføre en selvklæbende etiket på glasflasker eller dåser. Til flasker med maksimal diameter 300 mm.

Kapacitet op til 1500 flasker eller dåser i timen.

- Mærkets mindste længde: 10 mm

- Mærkets maksimale længde: 130 mm

- Mærkets mindste højde: 10 mm

- Mærkets maksimale højde: 80/120/160/240 mm

- Beholderens mindste diameter: 40 mm

- Beholderens maksimale diameter: 130 mm

- Beholderens minimumshøjde: 150 mm

- Beholderens maksimale højde: 370 mm

Basisramme og generel struktur

- Støtterammen er lavet af svejste stålprofiler og er udstyret med højdejusterbare fødder.

- Den øverste overflade er en plade af kulstofstål, dækket med AISI 304 rustfrit stålplade.

- Inspektion er mulig gennem sidedøre og rammesideskørt beklædt med AISI 304 rustfri stålplade.

- Standard maskinfarve: RAL 7038.

- Maskine er forudbestemt til at installere en anden mærkestation i fremtiden.

Selvklæbende mærkestation

Maskine udstyret med en selvklæbende mærkestation installeret på lodrette glider, der let kan justeres sammensat af:

- Trædemotor

- Drev- og kontrolmikroprocessor, der er disponeret for at betjene udskrivningsenheden (valgfri)

- Træk i gummirulle med kontrastrulle monteret på fjedre

- Mærkningstunge til etiketter med en højde på 80/120/160/240 mm

- Støtterulleplade Ø 320 mm udstyret med afviklingsaksel

- Papiropruller til motoriseret etiketter

- Flaske detektering fotocelle

- Fotocelle til registrering af etiketter

- Drevknapper inkluderet i gruppen

- Kasse indeholdende drev og elektriske dele i rustfrit stål med åbent adgangspanel komplet med lås generel kontakt

- Manuel justerbart rustfrit stål support system, komplet med digital indikator for nem justering

- Vedligeholdelse og smøring let og kort tid på grund af den høje kvalitet af anvendte komponenter og materialer

- Maskinen er designet til at have maksimal tilgængelighed til rengøring og fjernelse af snavs

Sikkerhedsvagter

- Sikkerhedsafskærmninger er til stede langs hele bundrammens omkreds.

- Afskærmninger er lavet i AISI 304 rustfrit stål med gennemsigtige materialevinduer. Døre, der kan åbnes, er udstyret med mikrokontakter af interlock-typen.

- Hovedgearkassen er af kromskrue-orm og smurt oliebad.

- Transmissionssystemer til foderskruer er komplette med sikkerhedsmekaniske koblingsanordninger, der stopper maskinen i tilfælde af fastklemning af flasker.

Tørringssystem

- Etiketter, der tørres af svampruller.

Maskinkontrolsystem

- Det pneumatiske anlæg er komplet med trykreguleringsenhed, luftfilter og luftsmøremaskine.

- Hovedelektrisk panel, vandtæt type, er integreret i maskinstrukturen.

- Alle maskinstyringer og status / signallys er centreret på et enkelt betjeningspanel komplet med aftagelig trykknapstation (nødstop + pulsbevægelsesknapper).

- Maskintilførsel lukkes automatisk i tilfælde af flasker, der er tilbagebetalt på afladningssiden.

- Alle elektriske og pneumatiske kraft- og kontrolkredsløb er bygget i overensstemmelse med de seneste gældende internationale standarder.

Anticorrosionsbehandling

- Brug af materialer, der ikke udsættes for korrosion som rustfrit stål, ikke-jernholdige legeringer og plastmaterialer.

- Dele af kulstofstål gennemgår en antikorrosionsbehandling ved flerbelægning af epoxymaling.

DATO KODER

- Display: 2,8 "fuldfarve LCD

- Plug'n Play design: Hewlett Packard TIJ 2.5 printteknologi

- Udskrivbare billeder: Alfanumerisk, logo, dato / klokkeslæt, udløbsdato

- Udskrivbare linjer: 1,2,3,4 linjer. Den samlede linjehøjhed er begrænset til 12.7 mm

- Transporthastighed: 76 meter per minut

III. Automatisk maskine til at dække flaskerne

Den automatiske kapseenhed med et hoved med maksimal kapacitet på 2.700 flasker i timen er velegnet til påføring af aluminiumshætter på cylindriske glasflasker med en diameter mellem 30 mm og 115 mm og højden fra 160 til 355 mm.

Kronehætterne (eller eventuelt andre typer hætter) doseres via automatisk vibrationsfremføring direkte på flaskerne.

Hættehovedet betjenes af en elektrisk motor monteret på en skyder med ekspansionsskive, der muliggør forøgelse eller reduktion af rotationshastigheden for gevindhovedet, der synker på hætterne, og som skal lukkes gennem en speciel plastkam, der arbejder i midten. Derfor er fordelingen af lasterne på en afbalanceret måde og garanterer en lang levetid.

Ændringen af delene og højdejusteringen er hurtig og enkel, hovedløftningen er mekanisk og sker manuelt gennem et håndhjul, der fungerer på den endeløse skruereducering; særlige sikkerhedsanordninger standser straks maskinen i tilfælde af problemer for at undgå flasker og andre uregelmæssigheder i stykker.

- Afdækning af flaskerne med kronkurker på det pneumatiske afdækningstårn udstyret med kronhætteføderen med stor kapacitet

- Capping dåser med aluminium hætter på den roterende seamer

- Automatisk vibrerende sorter, lavet af AISI 304 rustfrit stål; udstyret med en enhed til overvågning af caps niveau i stakken

- Chute udstyret med hætte tilstedeværelsesovervågningsenhed, fremstillet af AISI 304 rustfrit stål

- Capping hoved med tryklukningskegle til permanent krone cap deformation.

- Enhed til fjernelse af ølskum, før der tappes på - det fjerner ilt fra flaskehalsen.

Ekstraudstyr (priser på forespørgsel):

- Kreds med to typer hoveder monteret på samme tårn.

- Specielle hoveder til: skruekorre, svampekorre, vinkurve, plastikkapper.

IV. Drejeborde til manuel på- og aflæsning af flasker / dåser

V. Transportbånd til transport af flasker / dåser mellem alle enheder

- Det komplette transportbåndssæt fremstillet i AISI 304 rustfrit stål med slidstærke plastruller og glideprofiler.

- Transportbånd af bordtype, AISI 304 rustfrit stål (eller Delrin).

- Flasker styres af rustfrit stål samt plastkontaktprofiler, sideskinner, justerbare i bredden.

- Indfør enheden for at rumme flaskerne / dåserne ud med et pneumatisk håndtag.

- Indfør indretning for at centrere flaskerne / dåserne inden hver operation med mikrometrisk justering i bredden med håndhjulet.

- Enhed til at stabilisere flasker / dåser under mærkning og aftørring med mikrometrisk højdejustering med håndhjulet med synkroniseret hastighed til den ene af transportørerne.

- Indføringslåsenheden kan betjenes manuelt eller automatisk.

1. operation: Ilægning af flasker eller dåser på det indførte rotationsbord (kan udskiftes med en indføringstransportør)

Dåserne og flaskerne lægges manuelt på det roterende inputbord, derefter transporteres de automatisk med en transportør til hovedmonoblokken for at være klar til skylning, påfyldning og afdækning.

Indgangsrotationsbordet kan eventuelt udskiftes med en transportør, der transporterer flaskerne og dåser fra anden maskine.

- Indføringsdrejebord til manuel ilægning af flasker og dåser - diameter 800 mm

2. operation: Mærkning af flasker (og dåser, hvis det er nødvendigt)

Dåserne og flaskerne transporteres med transportøren til mærkningsenheden til påføring af selvklæbende etiketter.

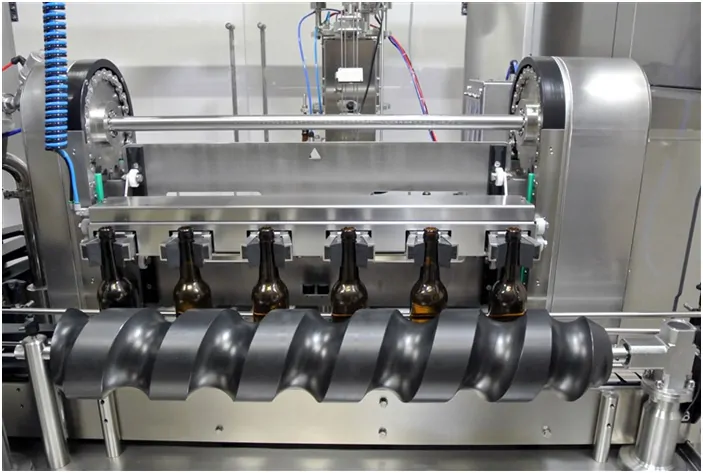

3. operation: Skylning af flasker eller dåser på skylletårnet udstyret med seks gribere

Dåserne og flaskerne er anbragt i en afstand af en indføringssnegl, så skyllevandens tange kan samle dem op.

Når dåser eller flasker er i den korrekte position, samles de op af tangen og vendes op til den bageste del af skylleren, hvor de skylles med vandstrålerne.

Afløbsvandet opsamles via en opsamler under dyserne, og det kan derefter drænes væk eller genbruges, filtreres og genbruges efter behov (ekstraudstyr er nødvendigt).

Efter skylningscyklus er afsluttet, placeres flaskerne og dåserne på transportbåndet, og indføringssneglen bevæger dem hen imod påfyldningsenheden.

4. operation: Påfyldning af dåser og flasker på påfyldningsenheden udstyret med elektropneumatiske modtryksventiler

Påfyldningsenheden er velegnet til modtryk påfyldning af flasker og dåser med kulsyreholdige drikkevarer med CO²-skylning med et modtryk op til 3 bar.

Fodermekanismen fungerer i en lineær trin-for-trin-tilstand og bevæger seks flasker eller dåser efter hinanden inde i påfyldningsenheden for at placere en flaske / dåse til hver påfyldningsventil.

Når alle seks flasker / dåser har nået deres korrekte påfyldningsposition, løfter de pneumatiske cylindre under hver ventil flaskerne / dåserne og sætter dem i direkte kontakt med påfyldningsventilerne og forsegler halsen.

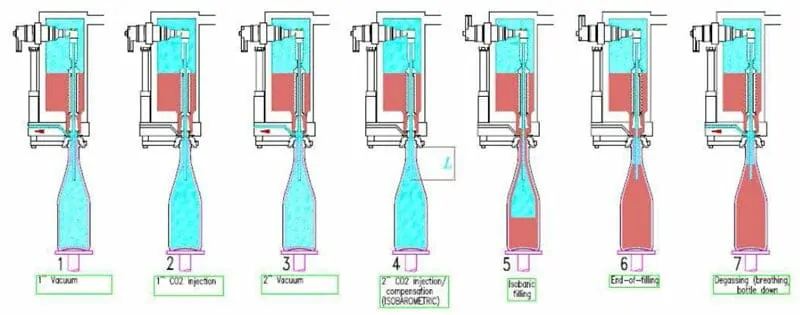

Faser af flaskefyldningsprocessen (gælder også for dåser)

| 1. fase | Første præ-vakuum | Efter løftning af flasken starter vakuumpumpen - udmattende luft fra flasken |

| 2. fase | Første CO2-injektion | Støvsugerøret lukkes, og injektionen af CO2 starter - påfyldning af flasken med CO2 |

| 3. fase | Anden præ-vakuum | Ventilen til CO2 lukkes, og støvsugerpumpen starter - udtømmende CO2 fra flasken |

| 4. fase | Anden CO2-injektion | Vakuumrøret forbliver åbent i meget kort tid, mens CO2 åbnes, og derefter lukkes det |

| 5. fase | Påfyldning af drikken | Når trykket inde i flasken er det samme som trykket i den øvre tank, er påfyldningsventilerne åbne, og flaskepåfyldningsprocessen starter |

| 6. fase | Afslutning af påfyldning | Når påfyldningen af flasken er færdig, efter en kort pause, er sniffen åben for afgassning af flasken |

| 7. fase | afgasning | Den elektriske mekaniske ventil åbner og afgasser flasken |

Alle ovennævnte omtalecykler er indstillelige og optagelige i PLC'en, så de kan verificeres og anvendes i fremtiden.

5. operation: Afdækning af flasker og dåser

- Afdækning af flaskerne med kronkurker på det pneumatiske afdækningstårn udstyret med kronhætteføderen med stor kapacitet

- Capping dåser med aluminium hætter på den roterende seamer

Når de er fyldt, flyttes dåserne væk fra det påfyldte stjernehjul og transporteres af flasketransportøren til dåsen.

Under denne rejse placerer en lågdispenser et låg på hver dåse, der passerer under den.

Lige før låget tages op, er det muligt at tilføje en fobbing-enhed for at fjerne luft inde i dåsen (valgfri).

I den øverste del af lågfordeleren er der et drejeligt tårn med 6 lågfødecylindre. Cylindrene kan fjernes og genopfyldes, når lågene er opbrugt. Cylindrene er fyldt op offline, klar til hurtig installation med mellemrum. Hver cylinder kan rumme op til 300 låg hver og tilbyder cirka en times total produktionsautonomi med alle 6 fulde cylindre.

Ekstra kits af rustfri stålcylindre fås som ekstraudstyr for at reducere stoptiden mellem genopfyldning.

Når dåsen med låget (nu i en korrekt position) er under dåsehovedet, løfter et pneumatisk stempel dåsen op, mens de to sømruller bevæger sig ind for at forsegle dåseenden til dåsen.

Nu er dåsen klar til pakning.

Flaskeafdækningsenhed:

Flaskeafdækningsenhed (ROPP-hætter) – valgfri:

Dåser sømmer:

6. operation: Vask af de fulde flasker / dåser

De fulde flasker / dåser vaskes for at fjerne resterende skum fra ydersiden af flaskerne / dåserne.

7. operation: Aflæsning af de fulde flasker eller dåser fra det udførte rotationsbord (kan udskiftes med en transportør)

Dåserne og flaskerne aflæses manuelt fra den roterende udgangstabel.

Det udgående rotationsbord kan eventuelt udskiftes med en transportør, der transporterer de fulde flasker og dåser til en anden maskine.

Kontrolpanel (berøringsskærm):

Fjernhjælp via internettjeneste

Interaktiv HMI-grænseflade på OMRON PLC til produktionsovervågning på stedet, produktionsstyring &-kontrol og fjernhjælp.

Systemet giver vores tekniker mulighed for at være direkte i kontakt med vores kunder i tilfælde af problemer.

Den tovejskommunikation mellem maskinen og det eksterne system gør det muligt at se i realtid, om operatøren arbejder korrekt på berøringsskærmen og kan bruges til at styre maskinen fra vores side til realtidsintervention (om nødvendigt, for kundens efterspørgsel).

Valgfrit udstyr:

I. Tunnel pasteurizer (1500 flasker i timen)

Vi anbefaler dig at bestille påfyldningslinjen med en tunnelpasteurizer med hovedformålet at pasteurisere produktet inde i dåser eller flasker til den ønskede temperatur, hvilket skal sikre korrekt mikrobiologisk stabilitet af den producerede drik (varmebehandlingsproces).

Beskrivelse af konstruktionen:

Konstruktionen af maskinen er lavet fuldstændig af rustfrit stål AISI 304. Det betyder, at der ikke er dele fra støbe- eller jern- eller kulstofstål. Resultatet af denne vigtige kendsgerning er konstruktion, som muliggør en lang levetid for maskinen og svarer til standarder i fødevareproduktionsindustrien. Maskinen er designet som monolit.

** Billedet er symbolsk (en faktisk pasteurisator kan være i et andet design)

Vigtig konstruktionsfunktion er også fuld sanitær udførelse. Konstruktionen er fuldstændig svejset. Dette betyder, at praktisk talt alle dele, der er i kontakt med sprøjtevand, er vandtætte (der er ingen mening, at kun punktsvejses). Også fra ydersiden er størstedelen af svejsninger kontinuerligt svejset, hvilket giver mindre mulighed for belastning af urenheder.

Konstruktionen er designet (især på indersiden, men også på ydersiden) på en måde, så alle overflader, hvor det er muligt, er skråtstillede, så der er ingen mulighed for, at vand vil blive holdt, og mikroorganismer vil have chance for at udvikle sig. På denne måde sørger vi for, at maskinen inde i rummet forbliver længere intakt og vil stå stille uden dårlig påvirkning af lugt, skimmelsvampe osv. Udvendigt skråner pasteurisatorens tag, samt toppen af vandtankene. Dette sikrer, at alle potentielle vandrester efter udvendig rengøring af maskinen drypper ned på gulvet.

Næste vigtige konstruktionsfunktion er minimerede vandtanke under hver zone, hvilket muliggør, at minimumsmængden af vand til enhver tid er inde i pasteurizeren. Som følge heraf løber minimumsmængden af vand til afløb, hver gang vandet inde i pasteurizeren skal udskiftes.

I konkrete tilfælde er der planlagt enkeltdæks pasteurizer til projektopgaven. Konstruktionen af pasteurisatoren er designet på en måde, så flere top- og sidebrønde er tilgængelige for nem tilgang til indersiden for overvågning og vedligeholdelse.

Toppen af pasteurisatoren er dækket af aftagelige låg af inspektions- og vedligeholdelsesgrunde.

** Billedet er symbolsk (en faktisk pasteurisator kan være i et andet design)

Hver pool har sin egen dør til rengøring af tunnelen og et centralt udløb for vand. Alle pools er udstyret med dobbelte mekaniske filtersigter for at forhindre, at snavspartikler i vandet kommer til dyserne og blokerer dem.

På pasteurisatorens ind- og udløb er der monteret inspektionsdøre af rustfrit stål.

Pasteurisatorens transportsystem:

Tunnelpasteurisatoren er udstyret med 1 uafhængigt hovedtransportbånd. Bredden på transportbåndet er ca. 1180 mm.

Sammensætningsdele af pasteurisator er også ind- og afgangstransportør (ca. 1.500 mm fra ind- eller udledning af pasteurisator), med elektromotordrev sammen med frekvensregulator.

Hovedremmen kører på understøttende styr (slidstriber). Konstruktionen er angivet på billedet nedenfor – parallelt pr. modul har yderligere forskellige moduler forskudt slidstriber (set fra perspektivet af "nabomoduler") for at forhindre dåser eller flasker i at falde. Hermed er det sikret, at platformen er tilstrækkelig, og at dåser eller flasker i enhver position står stabilt, og der er ingen mulighed for at falde ind i pasteurisatoren.

Pumper og dysesystem:

Tunnelpasteurisatoren er udstyret med passende antal bassiner (10) og centrifugalpumper, som transporterer vand til dyser. Pumper (dele i kontakt med vand er af rustfrit stål) er beskyttet mod tørt arbejde med niveausonder i bassiner.

Hovedpumper er designet til at sikre flow på ca. 6,5 m3/t. Understøttende pumper kan have forskelligt flow afhængigt af formålet.

Sprøjtning med procesvand inde i pasteurizer er præformet gennem register af dyser, som er placeret på toppen af maskinen. Dyser producerer fin tåge af vand, der sikrer tilstrækkelig overførsel af varmeenergi. Dyser er af plastmateriale.

Brugte type dyser er meget enkle at vedligeholde på grund af det nemme system til fastgørelse på fordelerrørene.

Dyser er sidemonteret (tangentielt) på hver sprøjtestang. Dette reducerer muligheden for blokering.

Standardafstand fra dyseregistre og hovedbånd er 400 mm.

Instrumentering, styring og automatisering:

Tunnelpasteurisatoren er udstyret med flere sikkerhedselementer samt kvalitets- og opdateret software, som muliggør enkel kontrol af alle pasteurisatorens funktioner.

Udbudt maskine har installeret følgende måle- og reguleringsudstyr:

- Automatisk vandstandskorrektion (vandbeholdere har installeret niveausonder, og i tilfælde af for lav vandstand doseres vandet automatisk)

- Automatisk temperaturregulering (systemet er udstyret med reguleringssystem ved damp-/varmtvandsindtag, som tilfører pasteurizer med damp/varmtvandsvand i overensstemmelse med det faktiske behov)

- Automatisk styring af dåseoverbelastning på hovedbåndet (induktiv sensor installeret på udvendige transportører slukker for fremføringstransportøren i tilfælde af for stort tryk)

- Kontrol og styring af tunnelpasteurisator udføres gennem PLC-computer og et berøringspanel. El-styreskab leveres i rustfri udførelse og er i IP 65-grad.

Kontrolpanelet er installeret på det elektriske hovedskab og er baseret på Siemens industrielle computersystem.

Pasteurisatoren er udstyret med vores egenudviklede software. Softwaren er designet på en måde, der muliggør automatisk kontrol og overblik over hele pasteuriseringsprocessen. Procesparametre visualiseres og vises på en brugervenlig grænseflade. Software logger og visualiserer også alle procesalarmer.

Software er beskyttet med adgangskode til forskellige niveauer (administrator, operatør og vedligeholdelse).

Standarddelen af vores software er også såkaldt "udkogning"-program, der muliggør periodisk fuldstændig maskinsanering. Dette program muliggør termisk sterilisering af hele systemet. Detaljer om temperaturer og varigheder aftales med en kunde.

Under opstart forventes to opskrifter at blive idriftsat. Eventuelle yderligere opskrifter er underlagt ekstra omkostninger.

Anvendte materialer, kvalitet og standarder komponenterne:

- Tunnelkonstruktion og konstruktionsrør er lavet af AISI 304-materiale.

- Rørledningstætninger er af EPDM-materiale

- Styreprofil er polyethylen UHMWPE placeret på rustfri stålstyr.

- Alle pakninger (der ikke er defineret forskelligt) er EPDM-materiale på dampgrafit.

Anvendte komponenter:

- Pumper: LOWARA

- Elektrokomponenter: SCHNEIDER ELECTRICS

- PLC computer: SIEMENS

- Berøringskontrolpanel: SIEMENS

- Måle- og reguleringsudstyr: E&H

- Kabelbakker af rustfrit stål form G og U, net uden topdæksel

- Alt rustfrit stål er købt i Europa med certifikater i henhold til EN 10204

BEMÆRK VENLIGST:

Tilsætning af kemikalier til vandet i tunnelpasteurisatoren skal overholde disse materialers modstandsdygtighed og skal garanteres fra den lokale kemikaliedistributør!

Dynamisk aktiv PU-styring

Dynamisk PU-kontrol (antal pasteriseringsenheder) muliggør, at produktet under ingen omstændigheder overpasteuriseres. Systemets platform er virtuel afvigelse af pasteurizer til flere rækker, hvilket gør det muligt for os altid at overvåge, i hvilken position der er dåser inde i pasteurizer. I tilfælde af standsning reagerer systemet på en måde, hvor hovedbåndet inde i pasteurisatoren stoppes, og afkøling af dåser i overophednings- og holdezoner starter med det formål at reducere produkttemperaturen til under PU-afskæringspunktet (for øl er beregnet til 70ׄ°C). Vores software overvåger varigheden af standsningen hele tiden, og på basis af en bred vifte af varmeoverførselskoefficienter ved vi præcis, hvor meget tid vi skal køle ned for at køle produktet ned under PU-afskæringstemperaturen, og efter stop er afbrudt, vi ved præcis, hvor meget tid vi skal bruge til at genetablere temperaturregimet, der var i funktion før standsning, og til at starte hovedbåndet igen.

Vigtigt er, at dynamisk aktiv PU-styring ikke slutter her. For hvert stop er det normalt, at produktet får mere PU end planlagt under afbalancerede forhold. Dette betyder, at for yderligere procestemperatur SET-punkter for næste temperaturzoner sænkes for at nå defineret PU (inden for aftalte tolerancer). Dette sker også i tilfælde af flere stop efter hinanden, og i intet tilfælde kan produktet komme ud over pasteuriseret (selvfølgelig er underpasteurisering ikke mulig).

Med teknologi med dynamisk aktiv PU-kontrol kan vi levere perfekt pasteuriseringsproces med minimal indvirkning på produktets organoleptiske egenskaber.

Standard proces:

• Automatisk kontrol og regulering af PU er baseret på præcis software, som beregner (og overvåger den nøjagtige position af dåser inde i pasteurizeren) den aktuelle mængde af modtagne pasteriseringsenheder.

• I tilfælde af stop på linjen, begynder pasteurisatoren at afkøle i nødvendige zoner (overophednings- og holdezoner) med det formål at reducere produkttemperaturen til under PU-indstillingspunktet. Dette opnås for at forhindre overdosering med PU'er.

• Når stop på linjen afbrydes, genberegner softwaren igen den nødvendige temperatur på sprøjtevandet for at nå regimet før stop opstod.

• Nødvendigt temperaturregime fremskrives på basis af modtagne prøver, fyldt med et individuelt drikprodukt. I vores laboratorie-pasteurisator vil al overvågning blive udført før påbegyndelse af fremstilling af passende system.

E&H registrator

E&H registrator RSG-serien RSH tilbyder papirløs optagelse, visualisering og overvågning af alle de afgørende procesværdier på samme tid.

Det er forudset, at modulet er monteret på pasteurisatorens elektroskab. Alle data, der optages, arkiveres på SD-kort og kan bruges videre.

Ecograph giver mulighed for ethernetforbindelse til lokal computer, hvilket muliggør overførsel af registrerede data med henblik på overvågning af begrænsningsparametrene i realtid.

Lokal computer og Ethernet-forbindelse er ikke i leveringsomfanget, og deres garanti er en kundes forpligtelse.

Dosering af kemikalier

For at bevare procesvandet, der opbevares inde i tunnelen så længe som muligt og i mellemtiden mindske risikoen for korrosion af dåser, tilbyder vi en mulighed for præinstalleret system til dosering af kemikalier – biocid & antikorrosive kemiske løsninger.

Doseringen af de to kemikalier udføres af to separate pumper og udføres direkte in-line med støtte fra en flowmåler. Den nøjagtige mængde af de kemikalier, der doseres i vandet, kan indstilles på pumperne, mens doseringen derefter udføres automatisk. Sammen med pumperne leveres også en flydende niveauafbryder (hvis kemikalieniveauet i dåserne bliver lavt, signalerer maskinen en alarm).

Systemet er beregnet til dosering af biocidopløsning ved 80 ppm og antikorrosiv opløsning ved 25 ppm. Hvis der kræves forskellige koncentrationer af kemikalier, skal dette aftales i starten af projektet.

Bemærk: Hvis kunden beslutter sig for at installere sin egen hardware til dosering af kemikalier, er det nødvendigt at følge instruktionerne fra en producent vedrørende typen af kemikalier og deres koncentrationer. I modsat tilfælde kan maskinelementer blive beskadiget.

UPS

UPS

UPS leverer nødstrøm til en maskine, når indgangsstrømkilden eller lysnettet svigter eller er afbrudt. Det sikrer, at CPU og HMI forbliver strømførende, så alle afgørende parametre ikke går tabt. Dette er især fordelagtigt i tilfælde af pasteurisatorer med aktiv PU-kontrol, hvor produktionen kan genstartes meget mere præcist med nøjagtige PU-værdier.

Anker til fjernelse af kondensvand

Som basisudstyr leveres maskinen med manuel afspærringsventil, damprensestykke og trykmåler på damprørledning. Som en valgfri opgradering tilbyder vi dig yderligere armatur på kondensatrørledningen, som giver nem og enkel tilslutning i et enkelt punkt, samtidig med at den tilbyder praktisk vedligeholdelse.

Leveringsomfang omfatter:

- Kugleflyderdampfælde (1 stk)

- Termostatisk dampfælde (1 stk)

- Kontraventil (2 stk)

- Manuelle kugleventiler (4 stk)

- Yderligere rørmateriale

Damptryksreduktionsudstyr

Hvis damptrykket på stedet er højere end 3,0 barg, er damptryksreduktionsudstyr påkrævet. Inden for forsyningsomfang tilbyder vi dig:

• Damptrykreduktionsventil (1 stk)

• Sikkerhedsventil (1 stk)

• Yderligere rørmateriale.

II. Dåsedrejere 180°

Udstyr til at dreje dåserne 180°. Fremstillet af fræset PE – beregnet til montering på transportøren.

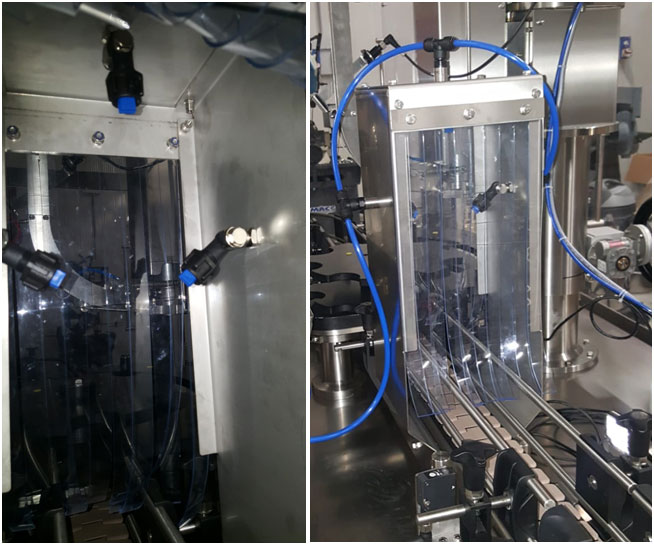

III. Tørringstunnel

Maskine til at tørre flaske-/dåseoverflader før batchkodning og emballering.

- Turbiner til produktion af komprimeret/opvarmet luft ved 45°/50°C

- To luftdispensere i rustfrit stål A304 til at tørre kroppen af flasker og dåser justerbar i højde, dybde og hældning placeret på tværs

- Dobbelt transportør, der kører med forskellig hastighed til flaskerotation under hele tørreprocessen

- Chassis i rustfrit stål A304 til indeslutning af motorer

- Sikkerhedsbeskyttelse i overensstemmelse med CE-reglerne

- El-panel med betjeningsknapper

- Kontakt til turbiner, der tænder og slukker

IV. Kartonforseglingsmaskine med PVC-tape

Halvautomatisk manuel justering af kartonboksforsegler i henhold til de forskellige kartonæskestørrelser, der påfører to "U" selvklæbende tapestriber på den øverste og nederste boks midterlinje.

Justering og brug af SK1 er intuitiv, enkel og hurtig.

Maskinen er bygget i overensstemmelse med de faktisk gældende CE-sikkerhedslove.

2000 meter spolebåndsholder.

Klapkompressionsruller (valgfrit).

Justerbare sidestyre i kartonkasser.

Låst stop nødknap.

Gennemsnitlig produktion: 700/900 kartonkasser i timen.

| Kassedimensioner, der skal bruges sammen med maskinen | mindste | maksimal |

| længde | 150 mm | 150 mm |

| bredde | 140 mm | 500 mm |

| højde | 110 mm | 500 mm |

V. Halvautomatisk palleindpakning

Halvautomatisk strækvikler

- Drejeskive diameter 1650 mm

- Belastning 200 kg max

- Palle høj sensor fotocelle

- Mekanisk bremse

- Palle aflæsningsrampe

VI. CIP-systemet

Halvautomatisk CIP-system med to tanke til kemikalier

CIP-maskinen består af:

1. tank:

Rustfrit stål AISI 304 L, kapacitet 150 Lt, rustfri stålspiral til el-opvarmning, rustfrit stål støttefødder til varmt vand + rengøringsmiddel.

2. tank:

Rustfrit stål AISI 304 L, kapacitet 150 Lt, rustfrit stål støttefødder til koldt skyllevand.

Sæt med manuelle sommerfugleventiler – rustfrit stål, sanitetstype.

Centrifugalpumpe til rengøring, rustfrit stål, kapacitet

Stel af rustfrit stål, med justerbare støttefødder, hvorpå ovennævnte udstyr er monteret og tilsluttet.

Prisliste :

GRUNDLÆGGENDE KONFIGURATION

|

|

| BESKRIVELSE |

PRIS I EURO |

| HYBRID EPV 6611 Automatisk monoblok med skylleenhed, påfyldningsenhed, dåselukkeenhed, inklusive dele til ét format af dåserne + dele til én format flaske og kronehætter Ø26mm | On demand |

| Flaskekapselenhed er nu inkluderet i monoblokken med dele til en flaske format og Ø26mm kronehætte | On demand |

| Dummy-flasker / kopper til CIP-processen - til rengøring af flaskepåfyldningsventilerne | On demand |

| Dummy flasker / kopper til CIP-processen - til rengøring af dåse påfyldningsventiler | On demand |

| Højtemperatur vaskesæt ved 85 ⁰C - til CIP varm kaustisk opløsning til intern rengøring | On demand |

| Sæt med udskiftelige dele til tilpasning af skylleenheden til brug sammen med flaskerne - flaskegribere | On demand |

| Sæt med udskiftelige dele til tilpasning af skylleenheden til brug sammen med flaskerne - indføringsormrulle | On demand |

| Sæt med udskiftelige dele til tilpasning af påfyldningsenheden til brug sammen med flaskerne - påfyldningsventiler | On demand |

| Sæt med udskiftelige dele til tilpasning af påfyldningsenheden til brug sammen med flaskerne - stjernehjul | On demand |

| Påfyldningsrørsæt til et format af glasflaskerne | On demand |

| 2 stk af dåsedrejere (vender dåserne 180°) | On demand |

| Lineær selvklæbende etikettemaskine til wrap-around etiketpåføring på dåser eller flasker | On demand |

| Alarm for ende af etiketrulle | On demand |

| Lyssignal til arbejde i forbindelse med alarm | On demand |

| Inkjet-datokoder integreret i etikettemaskine | On demand |

| Tunnel pasteurizer 1200 flasker i timen | On demand |

| Tørringstunnel | On demand |

| Blæser til tørring af toppen af dåser og flasker | On demand |

| Blæser til tørring af bunden af dåser og flasker | On demand |

| Rotation af dåser og flasker under tørrefasen ved hjælp af en dobbeltkæde ved forskellige hastigheder | On demand |

| Kartonforseglingsmaskine med PVC-tape | On demand |

| 2000 mm tomgangsruller til kartonindføring til kartonpakning | On demand |

| Udtrækkelige ruller i tomgang til færdigpakning fra 1500 mm til 4500 mm | On demand |

| Halvautomatisk palleindpakning | On demand |

| CIP-systemet | On demand |

| Transportbåndssystem | On demand |

| Drypbakker | On demand |

| Tovejs dåseakkumuleringsbord 2000x1055mm (uden automatisering) bag tunnelpasteuriseringstunnelen | On demand |

| Automatisering af tovejsbord med kontrolpanel & sensorer til automatisk læsning/aflæsning af flasker og dåser | On demand |

| Samlet EXW-pris for den anbefalede konfiguration | On demand |

| MULIGHEDER FOR HOVEDMONOBLOCK (SKYLLEENHED, FYLDNINGSENHED, DÅSESØMMER) | |

| BESKRIVELSE | PRIS I EURO |

| ROPP afdækningsenhed – ét format 28×15 ROPP (i stedet for kroneafdækningsenheden) | On demand |

| Kontraventil til en drikkevaretilførselsledning | On demand |

| Reservepakninger til de seks påfyldningsventiler | On demand |

| Fobbing-enhed inden påføring af låg - varmt vand skal leveres af klienten | On demand |

| Sprøjteindretning efter dåser / flaskehætte til vask af ydersiden af dåser / flasker uden overskydende skum | On demand |

| Modem med Ethernet-forbindelse til ekstern softwareassistance | On demand |

| Sæt med dele, der skal håndteres med ekstra dåseformat (forskellig diameter) | On demand |

| Seks ekstra fyldningsniveauerør - krævet for hver ekstra fyldningsniveau til dåser / flasker | On demand |

| Dele i kontakt med produktet i rustfrit stål AISI 316 til håndtering med cider | On demand |

| Automatisk selvnivellering | On demand |

| Udskiftelige dele til håndtering med forskellige dåser: dåse magasin, fordelingsenhed, dåse sømhoved | On demand |

| Pneumatisk rustfri stålmembranpumpe med indgangsrørforbindelser | On demand |

| Flydende kvælstofdosering før fordeling af låg (nødvendigt for ikke-kulsyreholdige produkter) | On demand |

| Lukket kredsløbsskylning med buffertank, filtreringssystem & produktgenstartspumpe (til skylning med pereddikesyre) indgangsniveauspecifikationer for 20 liters tank | On demand |

| MULIGHEDER TIL DEN FLAPTE CAPPING-ENHED | |

| BESKRIVELSE | PRIS I EURO |

| Dele, der skal håndteres med flasker med ekstra formatdiameter | On demand |

| Caps niveau overvågningsenhed i hætten fodring skål | On demand |

| Enhed til at registrere tilstedeværelsen af hætten på flasken ved udgangen af maskinen | On demand |

| Injektion af CO² i flaskehalsen inden dækslet med en krone | On demand |

| Dele til håndtering med kronkorker med en diameter på 29 mm | On demand |

| MULIGHEDER FOR TUNNEL PASTEURISEREN | |

| BESKRIVELSE | PRIS I EURO |

| Dynamisk PU kontrol | On demand |

| E&H registrator | On demand |

| UPS | On demand |

| Dosering af kemikalier | On demand |

| Anker til fjernelse af kondensvand | On demand |

| Reduktion af damptryk | On demand |

| Fjernvedligeholdelse | On demand |

Valgfrie tjenester:

I. Installationsarbejde på stedet …. På efterspørgsel

Prisen gælder for alle lande i EU. Prisen inkluderer syv dages arbejde (+ to dages rejse) af to specialister på stedet – montering og opstart af udstyret.

Prisen inkluderer ikke: transport omkostninger og indkvartering af arbejderne. Vil beregnes individualitet.

II. Installationsarbejde sikret af kunden (med vores fjernassistance) …. På efterspørgsel

Vil du spare dine penge? Er du teknisk dygtig og ikke bange for udfordringer? Tillader ikke dit lands hygiejniske restriktive regler et besøg af en specialiseret tekniker fra et fremmed land? Vær ikke bange for at bruge fjernhjælpstjenesten.

Hvordan er installationen af påfyldningslinjen af vores kunde ved hjælp af vores fjernhjælp?

1.) Kunden placerer alle maskiner og forbinder dem med strøm styret af vores tjekliste.

2.) Når der blev sendt billeder af afslutningen af den indledende fase, fortsætter vi med opstart og idriftsættelse.

3.) Først forbinder vi maskinens PLC via internet til vores servicekonsol på vores fabrik - dette giver vores servicechef mulighed for at se og styre din PLC på en fjernskærm, som om han var foran maskinen personligt.

4.) Vi organiserer derefter et Microsoft Teams konferenceopkald, hvor en medarbejder holder kameraet og de andre arbejder omkring vores teknikers instruktioner.

5.) Efter kun 3-5 dages opsætning og konfiguration forlader de første fulde glasflasker eller dåser din påfyldningslinje.

Video:

UPS

UPS

Anmeldelser

Der er endnu ingen anmeldelser.