Описание

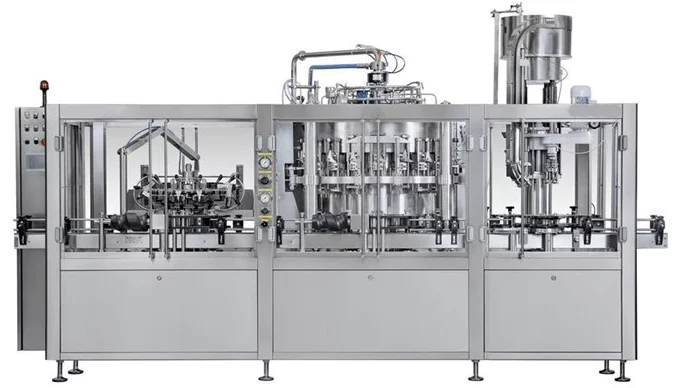

Автоматическая линия розлива в бутылки BFL-MB2000TP представляет собой полностью оборудованную технологию розлива с производительностью до 2000 бутылок (0,33 л) в час, с туннельным пастеризатором. Он состоит из следующих компонентов и блоков:

- Автоматическая моноблочная машина для ополаскивания, наполнения и укупорки стеклянных бутылок.

- Комплект деталей для ополаскивания, наполнения и укупорки стеклянных бутылок в основном автоматическом моноблоке - набор изменяет функциональность основного моноблока для использования его для работы со стеклянными бутылками.

- Специальная бутылка CIP для полной очистки и дезинфекции машины в замкнутом контуре.

- Набор для высокотемпературной мойки для горячей внутренней очистки машины при 85 ⁰C с использованием щелочного раствора.

- Линейная этикетировочная установка для нанесения бумажных этикеток на бутылки.

- Фотоэлемент, чтобы избежать застревания бутылки в маркировочном блоке.

- Кодер встроен в этикетировочный блок для печати даты наполнения.

- Туннельный пастеризатор

- Сушильный туннель

- Заклейщик картонных коробок лентой ПВХ

- Полуавтоматический паллетообмотчик

- CIP-система

- Поворотный стол для вставки бутылок.

- Поворотный стол для полного накопления бутылок перед разгрузкой (Ø800 мм).

- Конвейерная система для соединения всех узлов друг с другом.

Линия розлива в бутылки предназначена для работы только с одним рабочим.

Технические характеристики

- Напиток: газированные напитки, такие как пиво, сидр, игристое вино и т. Д.

- Тип бутылки: Стеклянные бутылки

- Тип укупорки бутылок: Корончатые пробки Ø 26 мм

- Количество позиций для ополаскивания бутылок: 16

- Количество клапанов наполнения бутылок: 16

- Количество головок для укупорки бутылок: 1

- Система полоскания: водой - с одноступенчатой водоподготовкой

- Система наполнения: электропневматическая, изобарные клапаны наполнения

- Температура наполнения: 0-2 ° C

- Содержание CO2: макс. 5,5 г / л.

- Давление: Макс: 2.0 бар - 2.5 бар

- Стандартные размеры бутылки: Диаметр мин. 50 мм / макс. 100 мм, высота мин. 180 мм / макс. 340мм

- Вращение машины: по часовой стрелке

- Регулировка скорости: электронная, преобразователем частоты

- Фотоэлементы с автоматической системой запуска / остановки: расположены на входе и выходе

- Рекомендуемая минимальная площадь пола: Д x Ш: 8000 мм x 6000 мм

- Производительность: до 2000 бутылок в час (бутылки 330 мл) / до 1600 бутылок в час (бутылки 500 мл)

Линия розлива в бутылки состоит из следующих основных узлов:

I. Автоматический моноблок для ополаскивания, наполнения и укупорки бутылок.

Модель ДПС 16-16-1

Модель ДПС 16-16-1

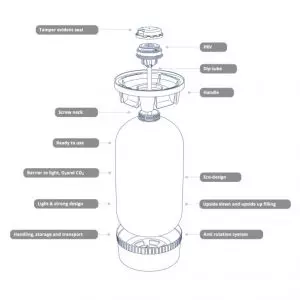

Высококачественная моноблочная машина, предназначенная для ополаскивания и изобарического наполнения стеклянных бутылок. Долгий срок службы благодаря нашей специальной двойной дегазации кислорода с 16 электропневматическими клапанами наполнения для процессов промывки и наполнения.

Основные свойства и технические параметры:

- Производительность: 2800 б/ч x 330 мл (в зависимости от температуры напитка)

- Диаметр бутылки: 55-100 мм

- Высота бутылки: 220-360 мм

- Диаметр внутреннего отверстия бутылки: мин. 17 мм – НАПОЛНИТЕЛЬНЫЙ КЛАПАН « DPS»

- Направление вращения: по часовой стрелке

Оборудование для бутылок одного диаметра, включая входную и выходную звездочку, ополаскиватель бутылок, наполнение бутылок, устройства для укупорки бутылок и направляющие для бутылок.

Шкаф из нержавеющей стали с электрической панелью управления.

Моторизация асинхронным трехфазным двигателем с инвертором.

Электрическая регулировка высоты блока ополаскивания, ручная регулировка высоты блока розлива и укупорки.

Система ПЛК с 7-дюймовым сенсорным экраном для управления всеми стандартными операциями.

Уровень наполнения можно регулировать, меняя трубку уровня.

Несущая конструкция из нержавеющей стали. Полные опорные защитные кожухи из нержавеющей стали с болтовым запиранием.

Резервуары, клапаны и все детали, контактирующие с продуктом, полностью изготовлены из нержавеющей стали AISI 304.

Звездообразная опора бутылок из нержавеющей стали. Звезды, направляющие и направляющие для бутылок на звездах выполнены из полиэтилена.

Защита с оконными проемами, состоящая из коробчатой несущей рамы из нержавеющей стали и прозрачного поликарбоната.

Все уплотнения и детали изготовлены из пластика, все детали, которые соприкасаются с напитком, изготовлены из материалов в соответствии с действующими директивами ЕС по пищевой промышленности.

Опора опирается на ножки, которые можно регулировать стальными винтами с высоким сопротивлением.

Лента для транспортировки бутылок из нержавеющей стали со стальной цепью с входом и выходом на противоположных концах машины.

Рекомендуемая производительность этой линии розлива в бутылки:

- до 2000 шт бутылок 0.3 в час

- до 1600 шт бутылок 0.5 в час

В состав машины входят:

- 6-ти клапанная установка для ополаскивания бутылок

- 6-клапанный блок розлива в бутылки

- Одноголовочный укупорочный узел для кроненпробок Ø 26 мм

Блок ополаскивания

Блок ополаскивания

- Ополаскиватель, оснащенный 16 захватами со стандартными фиксированными насадками.

- Захваты для бутылок можно легко и быстро собрать и разобрать.

- Модуль для ополаскивания бутылок поставляется с одностадийной промывочной водой

- Электроклапан для автоматического управления ополаскивающей жидкостью. Клапан останавливает поток рабочей жидкости каждый раз, когда машина останавливается, и запускает его при повторном запуске машины.

- Ручная регулировка высоты башни

Ополаскиватель оснащен следующими функциями:

Башня полностью построена из антиоксидантных и самосмазывающихся материалов и стали.

Раздаточная станция оснащена блокирующим устройством на случай отсутствия бутылок или контейнеров.

Время лечения можно корректировать.

Губки захвата изготовлены с упорами для бутылок, форма которых соответствует профилю бутылки или промываемой емкости.

Заправочный блок

- Блок розлива с противодавлением, оснащенный 16 электропневматическими клапанами, подходит для розлива пива в стеклянные бутылки.

- Заполнение башни имеет резервуар с зеркально отполированной внутренней поверхностью и зонд контроля уровня

- Точность уровня заполнения +/- 2mm

Как работает заправочная установка с заправочными клапанами DPS:

- Двойная предварительная откачка, компенсация и окончательное выравнивание инертным газом.

- После того, как бутылка автоматически помещается непосредственно под заправочное сопло, вакуумный клапан открывается кулачком.

- Весь воздух в пустой бутылке полностью отсасывается насосом, подключенным к центральной распределительной системе наполнителя, и бутылка насыщается инертным газом, поступающим из отдельного контура (чистый инертный газ). Операция повторяется два раза, чтобы удалить весь кислород из бутылок перед началом процесса наполнения.

- После выравнивания давления между бутылкой и наливным клапаном автоматически открывается носик для запуска цикла наполнения.

- Жидкость, поступающая в бутылку, распределяется по ее стенке резиновым дефлектором, установленным на воздуховоде.

- Как только бутылка наполняется, жидкость достигает и закрывает отверстие воздушной трубы, поток продукта немедленно прекращается, заправочное сопло механически перекрывается с помощью контрольного кулачка, чтобы изолировать бутылку от давления резервуара.

- Окончательное выравнивание достигается открытием клапана давления (внутри наливного патрубка) для подачи в бутыль дополнительного инертного газа, который выталкивает часть жидкости обратно в бак для достижения точного уровня.

- Как только жидкость в бутылке выравнивается, кулачок открывает клапан для снижения давления внутри бутылки.

- Наконец, бутылка, теперь наполненная жидкостью, подносится к выпускной звезде.

Блок укупорки коронкой с одной головкой:

- Этот механизм полностью изготовлен из нержавеющей стали и оснащен предохранительными устройствами. Предназначен для автоматической установки кронен-пробок Ø 26 на стеклянные бутылки.

- Крышки подаются через вибрационную систему из лотка.

- Крышки перемещаются по нисходящей направляющей из нержавеющей стали к распределительной головке, которая размещает их на отверстии бутылки.

- Прижимная головка вставляет крышки на бутылки и закрывает их.

- Безопасная автоматическая остановка устройства машины с укупорочной головкой в верхнем положении.

Корончатые крышки (или, возможно, другие типы крышек) дозируются через автоматический вибропитатель непосредственно на бутылки.

Укупорочная головка приводится в действие электродвигателем, установленным на ползуне с расширительным шкивом, позволяющим увеличивать или уменьшать скорость вращения резьбонарезной головки, опускающейся на крышки, закрываемые через специальный пластиковый кулачок, работающий в центре. Таким образом, нагрузка распределяется сбалансировано и гарантирует долгий срок службы.

Смена деталей и регулировка по высоте быстрая и простая, подъем головки - механический и происходит вручную с помощью маховичка на бесконечном винтовом редукторе; специальные устройства безопасности немедленно останавливают машину в случае проблем, чтобы избежать поломки бутылок и любых других аномалий.

- Укупорка бутылок коронными пробками на пневматической укупорочной головке, оснащенной устройством подачи коронных крышек большой емкости

- Автоматический вибрационный сортировщик из нержавеющей стали AISI 304; оснащен устройством для контроля уровня колпачков в стопке

- Желоб, оборудованный устройством контроля присутствия колпачка, изготовлен из нержавеющей стали AISI 304

- Укупорочная головка с герметичным конусом для постоянной деформации коронки.

- Устройство для удаления пивной пены перед укупоркой - удаляет кислород из горлышка бутылки.

Конвейер крышек

Наклонный транспортер кронен-пробок способен работать с капсулами всех форматов до узла укупорки бутылок. Высота разгрузки 3.000 мм, конструкция из стали AISI304, бункер на 200 л, вибратор на дне бункера для облегчения сбора крышек с ленты, синяя лента с пищевым сертификатом, ширина 150 мм, белая лопасть высотой 30 мм. Электрическая панель из нержавеющей стали с мини-ПЛК.

Открывающаяся дверь для ручной загрузки бункера из нержавеющей стали AISI 304. Ручка из нержавеющей стали на дверце, смотровое окошко из пищевого пластика с сертификатом FDA и газовые поршни, установленные снаружи для снижения скорости закрывания и предотвращения падения с дверцы. Напорный патрубок с прозрачным раздвижным сильфоном Ø180 мм по стандартам FDA L = 1000 мм.

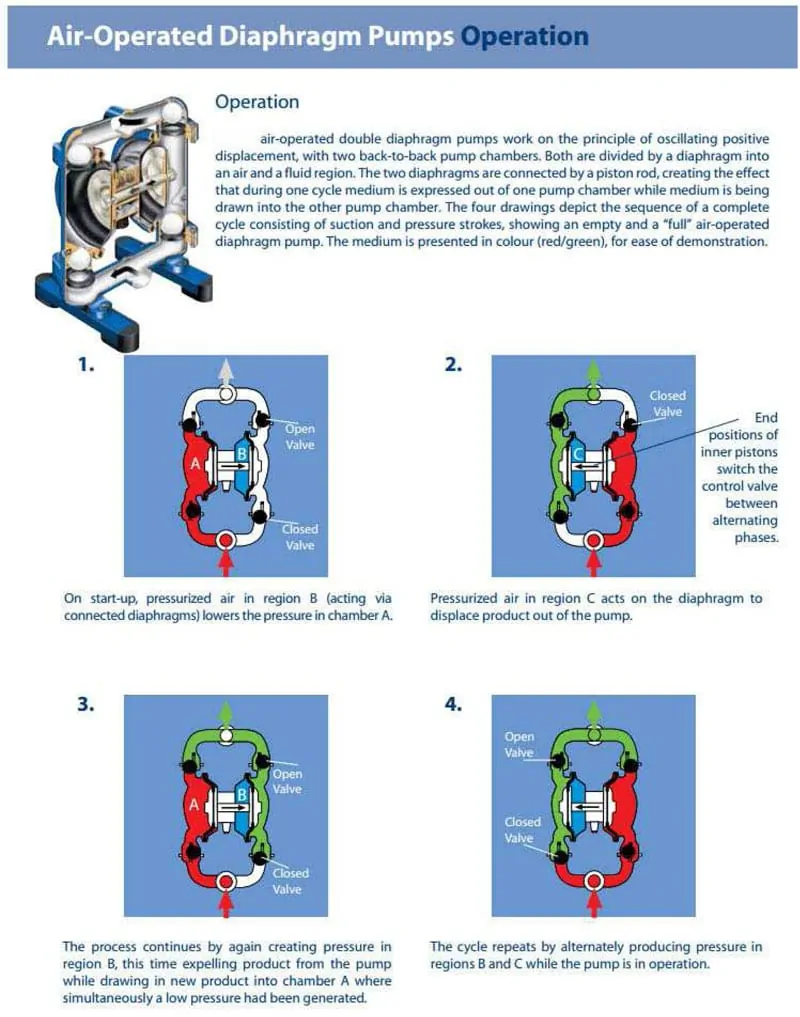

II. Пневматический мембранный насос из нержавеющей стали

Специальный пневматический мембранный насос из нержавеющей стали AISI 316 для подачи напитка из бака в блок розлива.

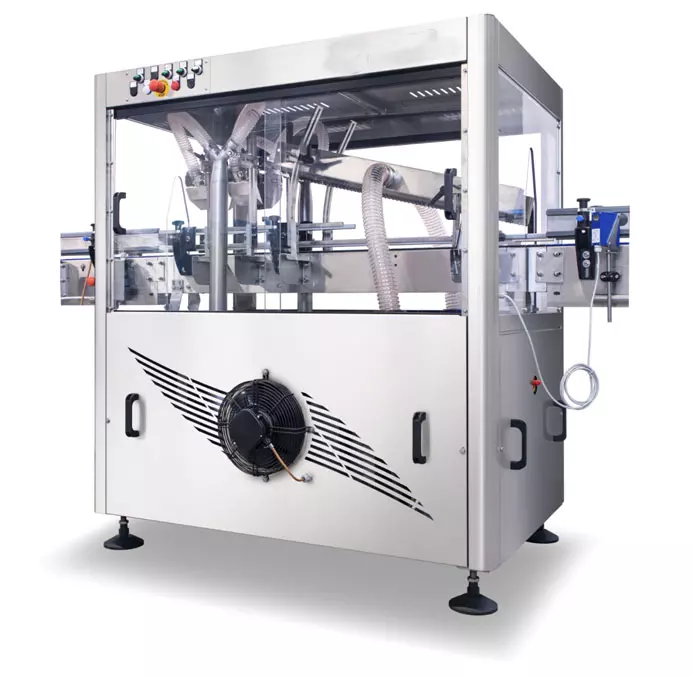

III. Туннель для сушки бутылок

Машина для сушки поверхностей бутылок для подготовки их к маркировке.

Турбины для производства сжатого/нагретого воздуха с температурой 45°/50°C.

Два воздухораспределителя из нержавеющей стали AISI 304 для сушки корпуса бутылок, которые регулируются по высоте, глубине и наклону в поперечном направлении.

Двойной конвейер, работающий с разной скоростью для вращения бутылок в процессе сушки.

Шасси из нержавеющей стали AISI 304 для локализации двигателей.

Защитное ограждение, соответствующее правилам CE.

Электрическая панель с кнопками управления.

Переключатель включения и выключения турбин.

IV. Автоматическая машина для маркировки бутылок

Автоматический этикетировочный блок для нанесения самоклеящихся этикеток. Автоматическая линейная этикетировочная машина, предназначенная для нанесения одной самоклеящейся этикетки на цилиндрические стеклянные бутылки с максимальным диаметром 300 мм.

Производительность до 3000 бутылок в час.

- Минимальная длина этикетки: 10 мм

- Максимальная длина этикетки: 130 мм

- Минимальная высота этикетки: 10 мм

- Максимальная высота этикетки: 140 мм

- Минимальный диаметр контейнера: 40 мм

- Максимальный диаметр контейнера: 130 мм

- Минимальная высота контейнера: 150 мм

- Максимальная высота контейнера: 350 мм

Базовая рама и общая структура

- Опорная рама изготовлена из сварных стальных профилей и оснащена регулируемыми по высоте ножками.

- Верхняя поверхность представляет собой пластину из углеродистой стали, покрытую металлическим листом из нержавеющей стали AISI 304.

- Осмотр возможен через боковые двери и боковой плинтус рамы, облицованный пластиной из нержавеющей стали AISI 304.

- Машина подготовлена для установки второй станции маркировки в будущем.

Станция самоклеящейся маркировки

Машина оснащена одной самоклеящейся этикетировочной станцией, установленной на вертикальных направляющих, легко регулируемых, состоит из:

- Шаговый двигатель

- Микропроцессор привода и управления, готовый к работе с печатающим устройством (опция)

- Тяговый резиновый валик с контрастным валиком на пружинах

- Этикетировочный язычок для этикеток высотой 80/120/140 мм

- Опорная тарелка барабана Ø 350 мм с разматывающим валом

- Моторизованный перемотчик этикеточной бумаги

- Фотоэлемент обнаружения бутылок

- Фотоэлемент обнаружения этикеток

- Кнопки привода включены в группу

- Коробка с приводом и электрическими деталями из нержавеющей стали, с открывающейся панелью доступа и общим выключателем с замком

- Регулируемая вручную опорная система из нержавеющей стали с цифровым индикатором для легкой регулировки

- Простота технического обслуживания и смазки, требующие короткого времени благодаря высокому качеству используемых компонентов и материалов.

- Машина была разработана таким образом, чтобы обеспечить максимальный доступ для очистки и удаления мусора.

Защитные ограждения

- Охранники безопасности присутствуют по всему периметру фрейма.

- Ограждения изготовлены из нержавеющей стали AISI 304 с окнами из прозрачного материала. Открывающиеся двери оснащены микровыключателями с блокировкой.

- Главный редуктор - червячно-корончатый, смазывается масляной ванной.

- Системы передачи подающего винта укомплектованы предохранительными электромеханическими устройствами сцепления для остановки машины в случае заклинивания бутылки.

Протирочная система

- Протирка этикеток губчатыми валиками.

Система управления машиной

- Электронный преобразователь частоты для изменения скорости машины от 2.000 до 3.500 бут/час

- Пневматическая установка укомплектована блоком регулирования давления, воздушным фильтром и лубрикатором.

- Главная электрическая панель водонепроницаемого типа интегрирована в конструкцию машины.

- Все органы управления машиной и индикаторы состояния / сигнальные лампы централизованы на единой панели оператора со съемной кнопочной станцией (аварийный останов + кнопки импульсного движения).

- Автоматическое закрытие на входе машины в случае нарастания бутылок на стороне разгрузки.

- Все электрические и пневматические цепи питания и управления построены в соответствии с последними международными стандартами.

Антикоррозионная обработка

- Использование материалов, не подверженных коррозии, таких как нержавеющая сталь, цветные сплавы и пластмассы.

- Детали из углеродистой стали проходят антикоррозионную обработку методом многослойной эпоксидной окраски.

Датчик даты

- Дисплей: полноцветный ЖК-дисплей 2,8

- Дизайн Plug'n Play: технология печати Hewlett Packard TIJ 2.5

- Версия для печати: буквенно-цифровая, логотип, дата / время, дата истечения срока годности

- Печатные строки: линии 1,2,3,4. Общий вес линии ограничен 12.7 мм

- Скорость конвейера: 76 метров в минуту

Панель управления (сенсорный дисплей):

Удаленная помощь через интернет-сервис

Интерактивный интерфейс HMI на ПЛК OMRON для мониторинга процесса производства на месте, управления производством, управления & и удаленной помощи.

Система позволяет нашему техническому специалисту напрямую связаться с нашими клиентами в случае возникновения проблем.

Двунаправленная связь между машиной и удаленной системой позволяет в реальном времени видеть, правильно ли работает оператор на сенсорном экране, и может использоваться для управления машиной с нашей стороны для вмешательства в режиме реального времени (при необходимости, по требованию заказчика).

Дополнительное оборудование :

I. Туннельный пастеризатор (2000 бут/час)

Мы рекомендуем вам заказать линию розлива с туннельным пастеризатором, основной задачей которой является пастеризация продукта внутри бутылок до заданной температуры, которая должна обеспечить надлежащую микробиологическую стабильность производимого напитка (процесс термообработки).

Описание конструкции:

Конструкция машины полностью изготовлена из нержавеющей стали AISI 304. Это означает, что в ней нет деталей из литого железа или углеродистой стали. Результатом этого важного факта является конструкция, обеспечивающая длительный срок службы машины и соответствующая стандартам пищевой промышленности. Машина спроектирована как монолит.

РАЗМЕРЫ

- Общая ширина: 2.200 мм

- Длина: 7.000 мм

- Высота: до 2.300 мм

- Площадь обработки: 7 м2

** Фото условное (реальный пастеризатор может быть в другом исполнении)

Важной конструктивной особенностью является также полностью санитарное исполнение. Конструкция полностью сварная. Это означает, что практически все детали, соприкасающиеся с распыляемой водой, водонепроницаемы (нет места, которое можно было бы приварить только точечной сваркой). Кроме того, с наружных поверхностей большинство швов заварено сплошным швом, что снижает вероятность попадания примесей.

Конструкция спроектирована (особенно внутри, но также и снаружи) таким образом, чтобы, по возможности, все поверхности были наклонными, чтобы не было возможности задерживания воды и развития микроорганизмов. Таким образом, мы обеспечиваем, чтобы внутреннее пространство машины дольше оставалось неповрежденным и не имело неприятного влияния запахов, плесени и т. д. Снаружи также наклонена крыша пастеризатора, как и верхняя часть резервуаров для воды. Это гарантирует, что после внешней очистки машины все возможные остатки воды стекают на пол.

Следующей важной конструктивной особенностью являются минимальные резервуары для воды под каждой зоной, благодаря чему минимальное количество воды всегда находится внутри пастеризатора. Следовательно, минимальное количество воды уходит в слив каждый раз, когда необходимо заменить воду внутри пастеризатора.

В конкретном случае под проектную задачу предусмотрен одноярусный пастеризатор. Конструкция пастеризатора спроектирована таким образом, что несколько верхних и боковых люков доступны для легкого доступа внутрь для наблюдения и обслуживания.

Верх пастеризатора закрыт съемными крышками для осмотра и технического обслуживания.

** Фото условное (реальный пастеризатор может быть в другом исполнении)

Каждый бассейн имеет свою дверь для очистки туннеля и один центральный выход для воды. Все бассейны оборудованы двойными механическими фильтрующими ситами, чтобы частицы грязи в воде не попали к форсункам и не заблокировали их.

На входе и выходе из пастеризатора установлены смотровые люки из нержавеющей стали.

Транспортная система пастеризатора:

Туннельный пастеризатор оснащен 1 независимым главным транспортным ремнем. Ширина транспортировочного ремня примерно 1180 мм.

Составными частями пастеризатора также являются подающий и разгрузочный транспортеры (около 1.500 мм от входа или выхода пастеризатора), с электродвигателем вместе с частотным регулятором.

Основной ремень движется по опорным направляющим (полосам износа). Конструкция показана на фото ниже – параллельно каждому модулю другие модули имеют смещенные полосы износа (если смотреть с точки зрения «соседних» модулей) для предотвращения падения бутылок. При этом гарантируется, что платформа адекватна и что в любом положении бутылки стоят устойчиво и нет возможности упасть внутрь пастеризатора.

Насосы и система форсунок:

Туннельный пастеризатор оснащен соответствующим количеством бассейнов (10) и центробежными насосами, которые подают воду к соплам. Насосы (соприкасающиеся с водой детали из нержавеющей стали) защищены от сухой работы с датчиками уровня в бассейнах.

Основные насосы рассчитаны на обеспечение расхода прибл. 6,5 м3/ч. Вспомогательные насосы могут иметь различную подачу в зависимости от назначения.

Разбрызгивание технической воды внутри пастеризатора осуществляется через ряд форсунок, который размещен на верхней части машины. Форсунки создают мелкодисперсный водяной туман, обеспечивающий адекватную передачу тепловой энергии. Форсунки из пластика.

Используемый тип форсунок очень прост в обслуживании благодаря удобной системе крепления на распределительных трубах.

Форсунки установлены сбоку (тангенциально) на каждую распыляющую штангу. Это снижает вероятность блокировки.

Стандартное расстояние от сопловых регистров и основной ленты 400 мм.

Контрольно-измерительные приборы, управление и автоматика:

Туннельный пастеризатор оснащен множеством элементов обеспечения безопасности, а также качественным и современным программным обеспечением, позволяющим легко управлять всеми функциями пастеризатора.

Предлагаемая машина имеет установленное следующее измерительное и регулирующее оборудование:

- Автоматическая коррекция уровня воды (в резервуарах для воды установлены датчики уровня, и в случае слишком низкого уровня воды вода дозируется автоматически)

- Автоматическая регулировка температуры (система оснащена системой регулирования на входе пара/горячей воды, которая питает пастеризатор паром/горячей водой в соответствии с фактическими потребностями)

- Автоматический контроль перегрузки банок на основной ленте (индуктивный датчик, установленный на внешних конвейерах, отключает подающий конвейер в случае слишком большого давления)

- Контроль и управление туннельным пастеризатором осуществляется с помощью компьютера с ПЛК и сенсорной панели. Электрический шкаф управления поставляется в исполнении из нержавеющей стали и имеет степень защиты IP 65.

Панель управления установлена на главном электрическом шкафу и основана на промышленной вычислительной системе Siemens.

Пастеризатор оснащен программным обеспечением собственной разработки. Программное обеспечение разработано таким образом, чтобы обеспечить автоматический контроль и обзор всего процесса пастеризации. Параметры процесса визуализируются и отображаются в удобном для пользователя интерфейсе. Программное обеспечение также регистрирует и визуализирует все аварийные сигналы процесса.

Программное обеспечение защищено паролем для различных уровней (администратор, оператор и техническое обслуживание).

Стандартной частью нашего программного обеспечения также является так называемая программа «вываривания», позволяющая проводить периодическую полную санацию машины. Эта программа позволяет проводить термическую стерилизацию всей системы. Детали по температуре и продолжительности согласовываются с заказчиком.

Во время запуска предполагается ввести два рецепта. Любые дополнительные рецепты оплачиваются дополнительно.

Используемые материалы, качество и стандарты компонентов:

- Строительство тоннелей и строительные трубы изготовлены из материала AISI 304.

- Уплотнения трубопроводов из материала EPDM.

- Профиль направляющих изготовлен из полиэтилена UHMWPE, размещенного на направляющих из нержавеющей стали.

- Все прокладки (для которых не указано иное) изготовлены из материала EPDM на основе парового графита.

Используемые компоненты:

- Насосы: LOWARA

- Электрокомпоненты: SCHNEIDER ELECTRICS

- Компьютер с ПЛК: SIEMENS

- Сенсорная панель управления: SIEMENS

- Измерительно-регулирующее оборудование: ЭГТ-АМФ

- Кабельные лотки из нержавеющей стали формы G и U, сетка без верхней крышки

- Вся нержавеющая сталь закупается в Европе с сертификатами согласно EN 10204.

ПРИМЕЧАНИЕ:

Добавление любых химикатов в воду туннельного пастеризатора должно соответствовать стойкости этих материалов и должно быть гарантировано местным дистрибьютором химикатов!

Динамическое активное управление PU

Динамический контроль PU (количества единиц пастеризации) позволяет исключить перепастеризацию продукта. Платформой системы является виртуальное отклонение пастеризатора на несколько рядов, что позволяет нам всегда контролировать, в каком положении находятся бутылки внутри пастеризатора. В случае остановки система реагирует так, что основная лента внутри пастеризатора останавливается и начинается охлаждение бутылок в зонах перегрева и выдержки с целью снижения температуры продукта ниже точки отсечки ПУ (для пива рассчитана на 70°С). Наше программное обеспечение отслеживает продолжительность остановки в течение всего времени, и на основе широкого диапазона коэффициентов теплопередачи мы точно знаем, сколько времени нам нужно для охлаждения, чтобы охладить продукт ниже температуры отключения ПУ и после прекращения остановки, мы точно знаем, сколько времени нам нужно, чтобы восстановить температурный режим, действовавший до остановки, и снова запустить основной ремень.

Важно то, что динамическое активное управление ПУ на этом не заканчивается. Для каждой остановки нормально, что продукт получает больше PU, чем запланировано в сбалансированных условиях. Это означает, что для дальнейшего технологического процесса заданные значения температуры следующих температурных зон снижаются для достижения заданного PU (в пределах согласованных допусков). Это происходит также в случае множественных остановок, следующих друг за другом, и ни в коем случае продукт не может выйти перепастеризованным (разумеется, недопастеризация также невозможна).

Благодаря технологии динамического активного контроля ПУ мы можем обеспечить идеальный процесс пастеризации с минимальным влиянием на органолептические показатели продукта.

Стандартный процесс:

• Автоматический контроль и регулирование ПУ основано на точном программном обеспечении, которое рассчитывает (и отслеживает точное положение бутылок внутри пастеризатора) текущее количество полученных единиц пастеризации.

• В случае остановки линии пастеризатор начинает охлаждение в необходимых зонах (зоны перегрева и выдержки) с целью снижения температуры продукта ниже заданного значения PU. Это делается для того, чтобы предотвратить передозировку PU.

• При устранении остановки на линии программа снова пересчитывает необходимую температуру распыляемой воды для выхода на режим до того, как произошла остановка.

• Необходимый температурный режим проектируется на основании полученных образцов, наполненных индивидуальным напитком. В нашем лабораторном пастеризаторе весь контроль будет проводиться до начала производства подходящей системы.

Регистратор ЭГТ-АМФ

Регистратор E&H RSG серии RSH предлагает безбумажный учет, визуализацию и мониторинг всех важнейших параметров процесса одновременно.

Предусмотрено, что модуль монтируется на электрошкафу пастеризатора. Все данные, которые записываются, архивируются на SD-карте и могут быть использованы в дальнейшем.

Ecograph предлагает возможность подключения Ethernet к локальному компьютеру, что позволяет передавать записанные данные для мониторинга параметров среза в режиме реального времени.

Локальный компьютер и соединение Ethernet не входят в объем поставки, и их обеспечение является обязанностью заказчика.

Дозирование химикатов

Чтобы как можно дольше сохранить технологическую воду, хранящуюся внутри туннеля, и при этом снизить вероятность коррозии, мы предлагаем вариант предустановленной системы дозирования химикатов – биоцидные антикоррозионные химические растворы &.

Дозирование двух химикатов осуществляется двумя отдельными насосами непосредственно в линию с помощью расходомера. Точное количество химикатов, дозируемых в воду, может быть установлено на насосах, при этом дозирование выполняется автоматически. Вместе с насосами поставляется также поплавковый сигнализатор уровня (при снижении уровня химреагентов в канистрах машина подает сигнал тревоги).

Предусмотрена система дозирования раствора биоцида 80 ppm и антикоррозийного раствора 25 ppm. Если требуются различные концентрации химикатов, это должно быть согласовано в начале проекта.

Примечание: если заказчик решит установить собственное оборудование для дозирования химикатов, необходимо следовать инструкциям производителя относительно типа химикатов и их концентраций. В противном случае элементы машины могут быть повреждены.

UPS

UPS

ИБП обеспечивает аварийное питание машины при отказе или нарушении входного источника питания или сетевого питания. Это гарантирует, что ЦП и ЧМИ останутся включенными, поэтому все важные параметры не будут потеряны. Это особенно полезно в случае пастеризаторов с активным контролем PU, где производство может быть перезапущено гораздо точнее с точными значениями PU.

Арматура для удаления конденсата

В базовом оснащении машина поставляется с ручным запорным клапаном, устройством для очистки пара и манометром на паропроводе. В качестве дополнительного обновления мы предлагаем вам дополнительную арматуру на трубопроводе конденсата, которая обеспечивает легкое и простое подключение в одной точке и одновременно предлагает практичное техническое обслуживание.

Комплект поставки включает:

- Поплавковый конденсатоотводчик (1 шт.)

- Термостатический конденсатоотводчик (1 шт.)

- Обратный клапан (2 шт.)

- Ручные шаровые краны (4 шт.)

- Дополнительный материал трубопровода

Оборудование для снижения давления пара

Если давление пара на объекте превышает 3,0 бар изб., требуется оборудование для снижения давления пара. В рамках поставки мы предлагаем вам:

• Редукционный клапан давления пара (1 шт.)

• Предохранительный клапан (1 шт.)

• Дополнительный материал трубопровода.

II. Заклейщик картонных коробок лентой ПВХ

Полуавтоматический заклейщик картонных коробок с ручной регулировкой в соответствии с различными размерами картонных коробок, который наносит две полосы самоклеящейся ленты в форме буквы «U» на верхней и нижней средней линии коробок.

Настройка и использование SK1 интуитивно понятны, просты и быстры.

Машина изготовлена в соответствии с действующими законами о безопасности ЕС.

Держатель ленты на 2000 метров.

Ролики сжатия лепестков (дополнительно).

Регулируемые боковые направляющие для картонных коробок.

Заблокирована аварийная кнопка остановки.

Средняя производительность: 700/900 картонных коробок в час.

| Размеры коробки для использования с машиной | минимальный | максимальный |

| 150 мм | 150 мм | |

| ширина | 140 мм | 500 мм |

| высота | 110 мм | 500 мм |

III. Полуавтоматический паллетообмотчик

Полуавтоматический обмотчик стретч-пленкой

- Диаметр поворотного стола 1650 мм

- Максимальная нагрузка 200 кг

- Паллетный фотоэлемент с высоким датчиком

- Механический тормоз

- Рампа для разгрузки поддонов

IV. CIP-система

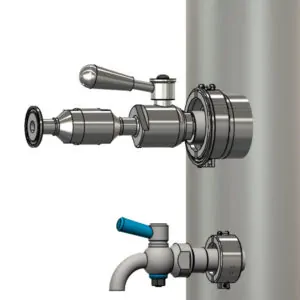

Полуавтоматическая система CIP с двумя баками для химикатов

CIP-машина состоит из:

1-й танк:

Нержавеющая сталь AISI 304 L, вместимость 150 л, змеевик из нержавеющей стали для электрического нагрева, опорные ножки из нержавеющей стали для горячей воды + моющее средство.

2-й танк:

Нержавеющая сталь AISI 304 L, вместимость 150 л, опорные ножки из нержавеющей стали для холодной воды для ополаскивания.

Комплект ручных поворотных затворов – нержавеющая сталь санитарного типа.

Центробежный насос для очистки, нержавеющая сталь, производительность

Рама из нержавеющей стали с регулируемыми опорными ножками, на которых монтируется и подключается вышеуказанное оборудование.

Прейскурант:

БАЗОВАЯ КОНФИГУРАЦИЯ

|

|

| ОПИСАНИЕ |

ЦЕНА В ЕВРО |

| ОСНОВНОЕ ОБОРУДОВАНИЕ: | |

| Основной моноблок: Машина для ополаскивания/наполнения/укупорки бутылок – Модель ISO DPS C 16/16/1, включая детали для одного формата бутылок 330 мл + детали для одного формата кронен-пробок Ø26мм | По требованию |

| Двойная система предварительной откачки & Промывка CO² | По требованию |

| Устройство для впрыска CO² перед укупоркой | По требованию |

| Ручная мойка зоны взрыва бутылок | По требованию |

| Пустые бутылки / чашки для процесса CIP - для очистки клапанов наполнения бутылок | По требованию |

| Входные/выходные фотоэлементы для определения наличия бутылок | По требованию |

| Элеватор крышек – дозатор | По требованию |

| Линейная самоклеящаяся этикетировочная машина для нанесения круговой этикетки на бутылки | По требованию |

| Фотоэлемент и сигнализация окончания рулона этикеток | По требованию |

| Сигнал светофора для работы совместно с сигнализацией | По требованию |

| Струйный кодировщик даты, интегрированный в этикетировочную машину | По требованию |

| Система отрыва бумажной подложки | По требованию |

| Общая цена EXW базовой комплектации | По требованию |

| ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ : | |

| Туннельный пастеризатор 2000 бут/час | По требованию |

| Сушильный туннель | По требованию |

| Вентилятор для сушки верха бутылок | По требованию |

| Воздуходувка для сушки дна бутылок | По требованию |

| Вращение бутылок на этапе сушки с помощью двойной цепи с разной скоростью | По требованию |

| Заклейщик картонных коробок лентой ПВХ | По требованию |

| Ролики холостого хода 2000 мм для картонной упаковки | По требованию |

| Холостые выдвижные ролики для накопления готовой упаковки от 1500 мм до 4500 мм | По требованию |

| Полуавтоматический паллетообмотчик | По требованию |

| CIP-система | По требованию |

| Конвейерная система | По требованию |

| Поддоны | По требованию |

| Двунаправленный стол для накопления банок 2000х1055мм (без автоматики) за туннелем пастеризации тоннеля | По требованию |

| Автоматизация двустороннего стола с панелью управления & Датчики для автоматической загрузки/выгрузки бутылок | По требованию |

| Общая цена EXW рекомендуемой конфигурации | По требованию |

| ОПЦИИ ДЛЯ ГЛАВНОГО МОНОБЛОКА (БЛОК ОПОЛАСКИВАНИЯ, БЛОК ЗАПОЛНЕНИЯ, БЛОК УПАКОВКИ) | |

| ОПИСАНИЕ | ЦЕНА В ЕВРО |

| Система рециркуляции ополаскивателя с буферным баком, фильтром и насосом | По требованию |

| Детали для обращения с кроненпробками Ø29 мм | По требованию |

| ВАРИАНТЫ ДЛЯ ТУННЕЛЬНОГО ПАСТЕРИЗАТОРА | |

| ОПИСАНИЕ | ЦЕНА В ЕВРО |

| Динамическое управление ПУ | По требованию |

| Регистратор ЭГТ-АМФ | По требованию |

| UPS | По требованию |

| Дозирование химикатов | По требованию |

| Арматура для удаления конденсата | По требованию |

| Снижение давления пара | По требованию |

| Удаленное обслуживание | По требованию |

Дополнительные услуги:

I. Монтажные работы на месте…. По требованию

Цена действительна для всех стран Евросоюза. В стоимость входит семидневная работа (+два дня в пути) двух специалистов на месте – сборка и запуск оборудования.

Цена не включает: транспортные расходы и проживание рабочих. Будет рассчитываться индивидуально.

II. Монтажные работы за счет заказчика (с нашей удаленной помощью) …. По требованию

Вы хотите сэкономить деньги? Вы технически квалифицированы и не боитесь проблем? Разве гигиенические ограничительные правила вашей страны не допускают посещения специализированного техника из-за границы? Не бойтесь использовать службу удаленной помощи.

Как проходит установка линии розлива нашим заказчиком с помощью нашей удаленной помощи?

1.) Заказчик размещает все машины и подключает их к источнику питания в соответствии с нашим контрольным списком.

2.) После отправки фотографий завершения предварительного этапа мы приступаем к запуску и вводу в эксплуатацию.

3.) Сначала мы подключаем ПЛК машины через Интернет к нашей сервисной консоли на нашем заводе - это позволяет нашему сервис-менеджеру просматривать и управлять вашим ПЛК на удаленном экране, как если бы он находился перед машиной лично.

4. Затем мы организуем конференц-связь Microsoft Teams, в которой один из ваших сотрудников держит камеру, а другие работают в соответствии с инструкциями нашего технического специалиста.

5.) Спустя всего 3-5 дней установки и настройки первые полные стеклянные бутылки покинут вашу линию розлива.

Модель ДПС 16-16-1

Модель ДПС 16-16-1 Блок ополаскивания

Блок ополаскивания

UPS

UPS

Отзывы

Пока еще нет отзывов.