Beskrivelse

Profesjonell, meget robust maltbehandlingsmaskin med produksjonskapasitet fra 6000 til 8000 kg per time, 37 kW. Formålet med den milde klemingen av maltkorn for ølproduksjon i bryggerier.

Vi anbefaler denne modellen av møllen til mikrobryggerier med et volum på brygghuset mer enn 2000 liter.

FORDELER:

- Spesiell teknisk løsning for mild klemming av maltkorn

- Strukturen til sluttproduktet kan endres, og maskinen oppfyller et bredt spekter av kornmaltbehov

- Produksjon av malt med en ytelse opp til 10 tonn per time

HVA ER MASKINENS FORMÅL?

Denne maskinen er flott for mellomstore og små bryggerier med den nødvendige kapasiteten. Det fungerer vanligvis i sykluser, men vi leverer også en liten teknologisk linje med skalaer, hopper og borer.

Vi produserer tre variasjoner av MMR-900-møllen:

- Maltbruk MMR-900M - er designet for forsiktig klemming av maltkorn før urtekokeprosessen (i bryggerier).

- Crimper MMR-900G - er designet for å knuse av renset malt (for blandinger og konsentrater).

- Crumbler MMR-900P - er laget for å knuse granulater (pellets).

Andre bruksområder er mulig etter konsultasjon og godkjenning fra produsenten.

Prisene er alle de samme (for disse tre variasjonene).

Produsentens erklæring

Maskinen er produsert siden 1995. Overensstemmelsen er sertifisert med Tsjekkia lov nr. 22 / 1997 Sb. Maskinen er også sertifisert av Veterinærkontoret i Tsjekkia.

TEKNISK BESKRIVELSE :

Maskinen består av en matetank med en skyveinngang og en teknologisk seksjon.

Den teknologiske delen består av sveiset stål hvor de øvre arbeidsrullene settes inn ovenfra og festes. En av rullene går, den andre er drevet. Det er sikret at aksene til arbeidsrullene forblir parallelle i alle posisjoner. Overføring av dreiemoment fra elmotoren til drivrullen via kileremskiver gjøres på den ene siden av kassen. Den drevne rullen (bevegelig) drives av tannhjul fra den drivende rulleakselen på den andre siden av kassen. Denne valsen roterer motsatt vei til drivvalsen.

Crimperen har et utvekslingsforhold 1: 1, grinder og crumbler har forhold 1: 2.

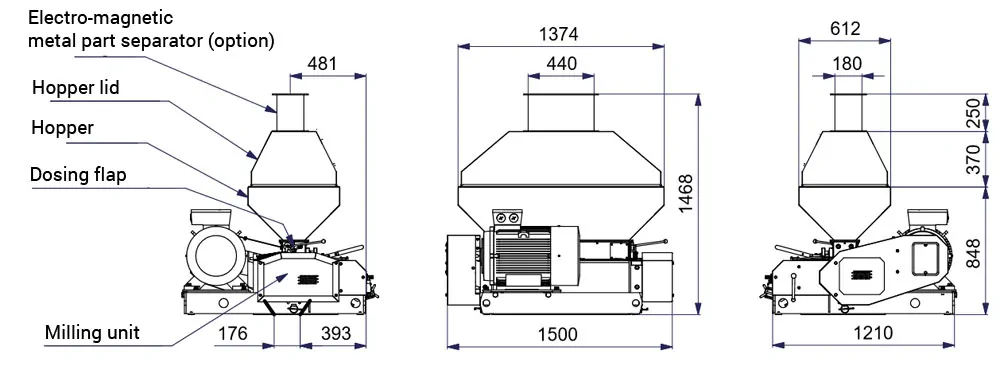

Hovedparametere:

Egenskaper |

Enheter |

Verdier |

| Arbeidsrulle diameter | mm | 215.5 |

| Arbeidsrulle lengde | mm | 900 |

| Dimensjoner: lengde x bredde x høyde | mm | 1500 x 1210 x 848 |

| Utgang og nominell elektromotorstrøm: | ||

| 3x400V, 50Hz, 1466 RPM (grinder) | kW; EN | 14.5; 25 |

| 3x400V, 50Hz, 719 RPM (crimper) | kW; EN | 8.0; 18.8 |

| 3x400V, 50Hz, 1460 rot./min (crumbler) | kW; EN | 9.0; 17,1 |

| Gjennomgang (avhengig av matefraksjon og motorutgang) | ||

| Maltbruk MMR-900M | t / time | 6 - 8 |

| Crimper MMR-900G | t / time | 5 - 6 |

| Crumbler MMR-900P | t / time | 14 - 20 |

| Arbeidsrullsporing | ||

| Anbefalt innstilling av gapet: | ||

| sliping: hvete, bygg, havre | mm | 0.2 |

| sliping: mais, erter | mm | 0.5 |

| sliping for storfe og fjærfe | mm | 0.5 - 0.8 |

| krymping av korn | mm | 0.2 - 0.6 |

| smuldrende granulater | mm | 0.4 - 0.7 |

| Minimumsforskjell | mm | 0.1 |

| Maksimal sprett | mm | 20 |

| Skyv portåpningen i fôrbeholderen | mm | opp til 50 |

| Vekt (avhengig av hvilken motor som brukes) | kg | 1387 |

Materiale

Maskinen er laget av stål - klasse 11 (med hensyn til funksjonene, utholdenheten og sveisbarheten til delene).

Ruller har spesiell overflatebeskyttelse fordi deres belegg er utsatt for betydelig belastning. Alle standardiserte deler er laget av tsjekkisk opprinnelse.

Overflaten er beskyttet av lakk.

Dekker

Maskinen er konstruert for å fungere i et brennbart støvmiljø med en maksimal temperatur på + 40 ° C og en minimumstemperatur på -20 ° C. Derfor er alle elektriske installasjoner produsert med hensyn til denne risikoen og oppfyller kravene i EN ISO. Maskinen overholder også luftforurensningsregulativet. Maskinen er designet for å fungere under milde klimatiske forhold og har en IP 54-klassifisering.

Bråk

Støynivået som er utført av maskinen, er 86 dB (A) - crimper og 81 dB (A) - grinder. Støyverdiene ble målt i en avstand på 1 m fra maskinen i en høyde på 1.5 m på plass for den medarbeiderne.

Hvorfor velge bare denne maltmølle?

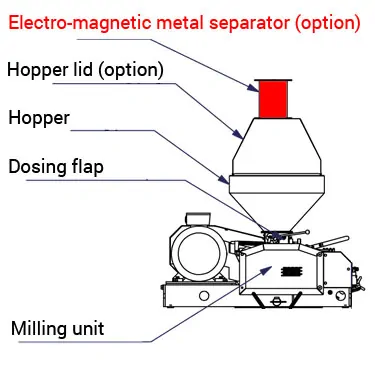

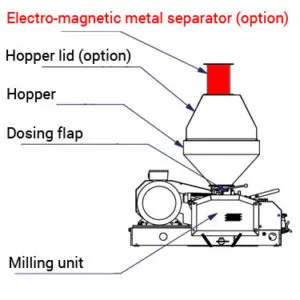

1. Hopper og beskyttelse mot smuss

Tankens kapasitet tilsvarer maskinens kapasitet. Tippen er utstyrt med en sofistikert beskyttelsesmekanisme som regulerer mengden bearbeidet råmateriale. I tilfelle en plutselig økning i gapet mellom rullene som følge av inntrenging av klumper av malt eller uønskede urenheter fungerer denne mekanismen som en hurtig lukker. Toppparametrene for sylinderens hardhet kan ikke oppnås praktisk talt uten å øke brettetheten på rullens overflater. Derfor er det nødvendig å beskytte disse sylinder mot metalliske og mineralske urenheter som er større i størrelse, som ikke holdes av rutenettet i hopperen. I dette tilfellet er alle MMR-maskiner utstyrt med unike mekanismer for umiddelbar sikker divergens av den justerbare sylinderen når smusset går gjennom. Dette gjør det harde objektet mellom rullene passerer uten å skade sylinderhylsens overflate. Samtidig med sikkerhetsbevegelsen av sylinderene er tilførselen av materiale fra beholderen til sylindrene lukket, og dermed er det ikke mulig å la det forurensede råmaterialet gå gjennom ut til wortbryggemaskinen.

2. Stabil og presisjons girkasse med sylindere

Grunnlaget for problemfri drift er et stivt og nøyaktig utformet hovedveske med girkassen og stasjonen, der to horisontale arbeidsflasker er montert. Den korrekte operasjonen sikres ved å påvise gir og en pålitelig mekanisme som endrer posisjonen til en av sylinderene avhengig av momentbelastningen og dermed størrelsen på gapet mellom sylinder og sikrer alltid sikker avrulling av begge sylinder uten fare for deres skader.

3. Herdet sylindere

Den svært lange levetiden til sylindrene oppnås ved bruk av spesialstål av høy kvalitet samt ved å kombinere flere prosessteknikker for overflatebelegging av sylindrene. Som et resultat er den slipende slitasjen på sylindrene flere ganger mindre enn hvordan den er vanlig i sylindere laget av det fineste støpejern, støpestål eller herdet stålsylindre som brukes av andre verdensprodusenter.

4. Garantert parallellitet mellom aksene til begge sylinder.

Maltfresemaskiner fra de fleste produsenter i verden som er basert på den uavhengige montering av de to rullelagerene på den bevegelige sylinderen, kan ikke sikre den ideelle parallelliteten til de to sylinder og dermed samme størrelse på gapet mellom ruller i hele lengden . I MMR-maskiner danner den bevegelige sylinderen et stivt system som forhindrer at bevegelsessylinderens akse avtar fra en nøyaktig definert posisjon.

5. Pålitelig girkasse

Dreiemomentet fra elmotoren til drivrulleakselen overføres av belter. Den drevne justerbare valsen drives av drivrullen med girhjul. Ett girhjul er laget av spesiell masse. Et slikt utstyr har et høyt levetid, bevist av langvarig belastning av våre maskiner hos mange våre kunder. Overføringsutstyret krever ikke smøring og har lavt støynivå.

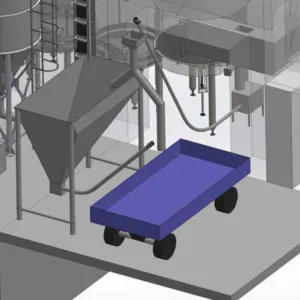

6. Ulike installasjonsalternativer

Maskiner brukes oftest alene, men de er sjelden som en del av produksjonslinjer. Håndtering og lasting av råstoff i beholderen utføres manuelt, eller for å eliminere fysisk belastning og tidsbesparelse, kan maskinen plasseres under traktutløpet eller skruetransportøren fra rom med maltlager settes inn i beholderen fra oppsiden. Maltmalten slippes ut i den suspenderte posen eller til en skruetransportør koblet til dosering, blanding, transport, lagring av maltskrot. Ellers kan malten falle direkte inn i vørtermaskinen.

7. Enkel og vedlikeholdsfri drift

Alle kontroller er tilgjengelige fra den ene siden av maskinen. Under drift er det bare nødvendig å regulere innstillingen for fresfinheten og mengden av råmaterialet som kommer fra tråden. Maskinen som er plassert på bagasjestativ, krever at operatøren manuelt håndterer både tomme og fylte poser, festing av poser under maskinen, og kontroller fyllingshastigheten. Få nødvendige vedlikeholdsoppgaver skal kun gjøres når du erstatter de skadede rullede rullene.

ANBEFALTE TILBEHØR:

- Hopper deksel - Denne valgfrie delen er ment å brukes med en skruetransportør (som en reduktor mellom skruetransportør og fres). Lokket forstørrer et rom for akkumulering av malt over silen, forhindrer støvlekkasje under maltpresseprosessen. Denne delen må alltid brukes når elektromagneten brukes.

- Elektromagnetisk separator av metalldeler - Valgfritt tilbehør for maltfabrikken for å øke renheten til maltpresseprosessen. Dens funksjon er separering av metalldeler fra malt malt over ruller.

- Kontrollpanelet - Kabinettet med alt elektrisk signal, kontroll og kraftelementer designet for å drive og kontrollere fo maskinen. Kontrollpanelet må plasseres på veggen nær maskinen.

Valgfri del |

Pris |

| Hopper deksel | inkludert i prisen |

| Elektromagnetisk separator av metalldeler EMPS-6 | € 1035, - |

| Kontrollpanel - sentralbord | € 2070, - |

| Dosering turinetter | € 8900, - |

Reservedeler |

Pris |

| 2 stk rulleskall – 107 05 02 01 | € 6100, - |

| 2 stk komplett rulle (med rulleaksler og nav) – 107 05 02 00 | € 8200, - |

| 2 stk TITAN modifiserte ruller (lengre levetid) | € 1700, - |

Alle priser er ExWorks.

Anmeldelser

Det er ingen omtaler ennå.