Описание

Промишлена пивоварна BREWORX OPPIDUM 6004A-24000 с машина за варене на пивна мъст BREWORX OPPIDUM 6000 позволява производството от 6000 до 36000 литра бира на ден (от една до шест партиди на ден). Тази конфигурация на пивоварната включва набор от ферментатори с производствен капацитет до 2 400 000 литра бира, произведена по метода на повърхностната ферментация, или 1 440 000 литра бира, произведена по метода на дънната ферментация годишно. Индустриалният дизайн и мощното оборудване на пивоварната OPPIDUM предопределят тази пивоварна за производителите на бира с изискване за висок производствен капацитет.

Автоматично управление на процеса на кипене, процеса на ферментация, процеса на зреене, медиите.

Технически параметри :

Производствен капацитет - дневно:

- 6000 литра бира на ден - една партида за 24 часа - изходни суровини са малц или екстракт от малц, хмел, питейна вода и бирена мая

- 12000 литра бира на ден - две партиди в рамките на 24 часа - изходни суровини са малц или екстракт от малц, хмел, питейна вода и бирена мая

- 18000 литра бира на ден - три партиди за 24 часа - изходни суровини са малц или екстракт от малц, хмел, питейна вода и бирена мая

- 24000 литра бира на ден - четири партиди в рамките на 24 часа - изходни суровини са малц или екстракт от малц, хмел, питейна вода и бирена мая

- 30000 литра бира на ден - пет партиди за 24 часа - изходни суровини са малц или екстракт от малц, хмел, питейна вода и бирена мая

- 36000 литра бира на ден - шест партиди за 24 часа - изходни суровини са малц или малцов екстракт, хмел, питейна вода и бирена мая

Производствен капацитет - годишно:

- Бира, произведена чрез метода за повърхностна ферментация ......... 2 400 000 литра годишно

- Бира, произведена чрез метода за долен дънен ферментация .... 1 440 000 литра годишно

Суров материал :

- Класически суровини: малц + хмел + питейна вода + бирена мая + (по желание други съставки)

- Бирени концентрати: Екстракт от малц + хмел + питейна вода + бирена мая + (по желание други съставки)

- CO2 в бутилки под налягане (цилиндри)

- Средства за миене и хигиенизиране

Контролна система :

- Brewhouse - оборудване за кипене:

- клапани и клапи - компютърно автоматично управление

- температури - компютърно автоматично управление

- двигатели, помпи - компютърно автоматично управление

- времето - компютърно автоматично управление

- Резервоари - ферментация, зреене, ярка бира:

- температури - компютърно автоматично управление

- времето - компютърно автоматично управление

- Медии - топла вода, ледена вода, охлаждане на сладка, резервоар за гликол:

- температури - компютърно автоматично управление

- времето - компютърно автоматично управление

Задължително пространство за изграждане:

- Площ площ мин .: от 360 до 490 m2

- Височина на помещението min: 9.5 m

Електрическа връзка :

- Електрическо гнездо: 400V 3ph / 50 Hz

- Електрическа консумация: 190 kW

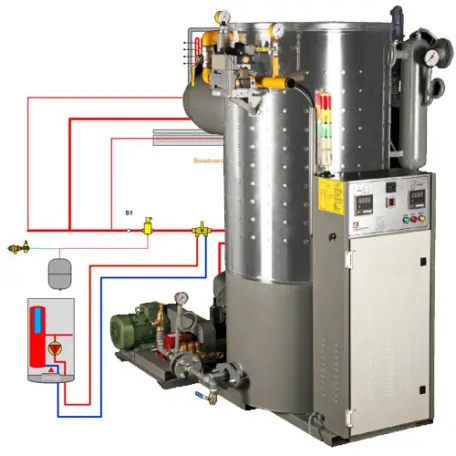

Битова отоплителна система:

- Газов парогенератор

Охладителна система :

- Охлаждане на пивна мъст: Напитка, лекувана със студена вода + Вода за охлаждане на лед (с гликол)

- Охлаждане на резервоарите: Вода за охлаждане на лед (с гликол)

BREWORX OPPIDUM - модерната система за варене и ферментация за производство на бира

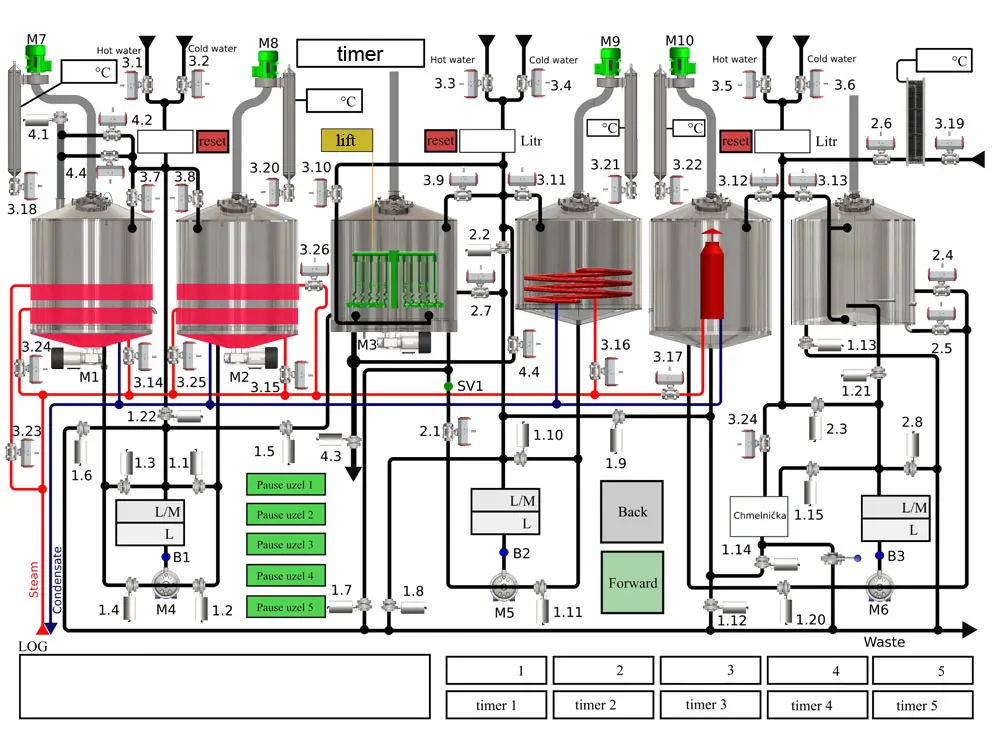

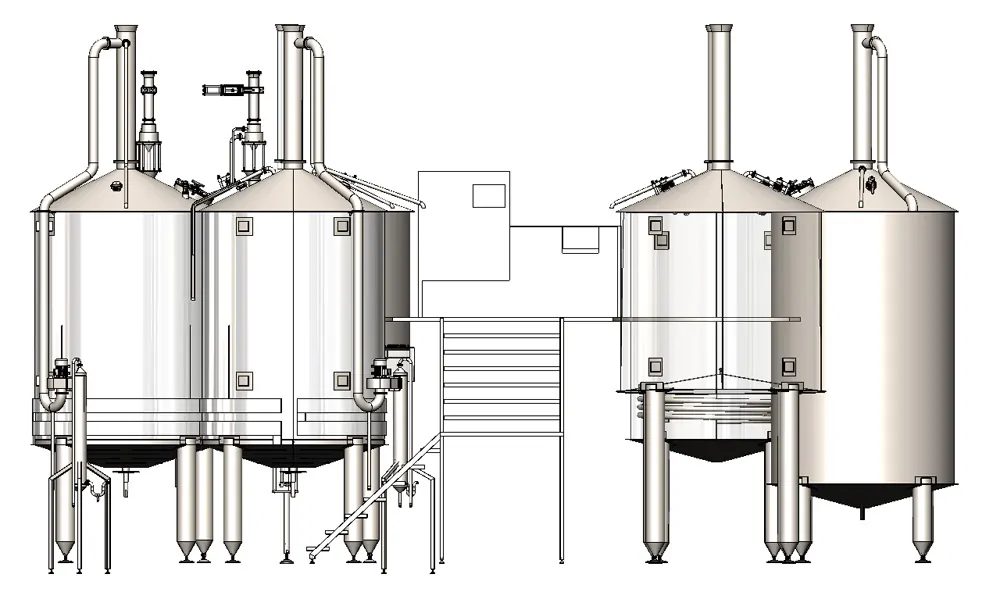

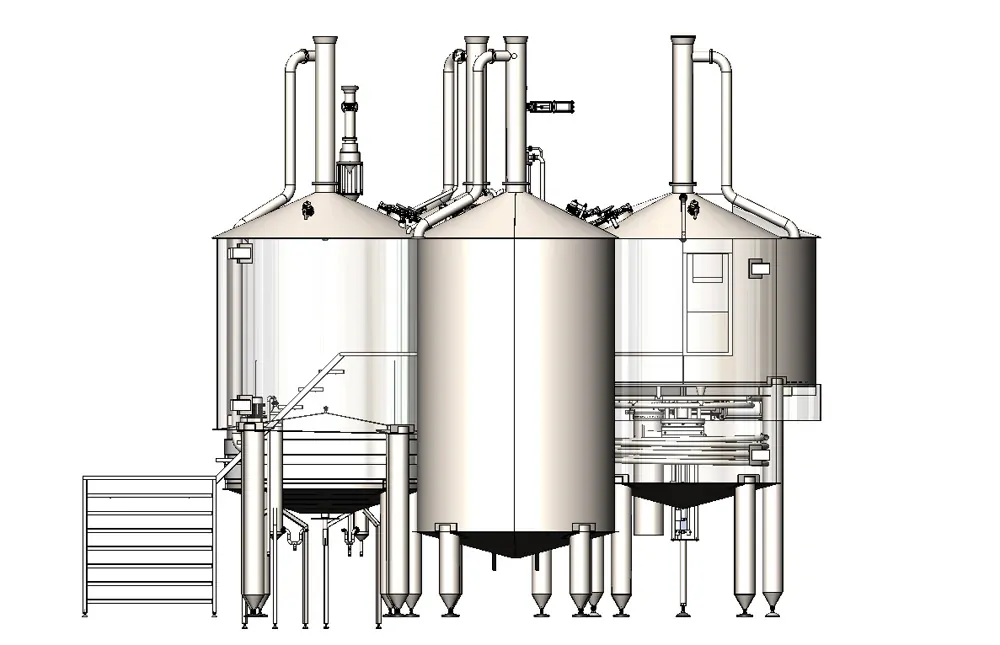

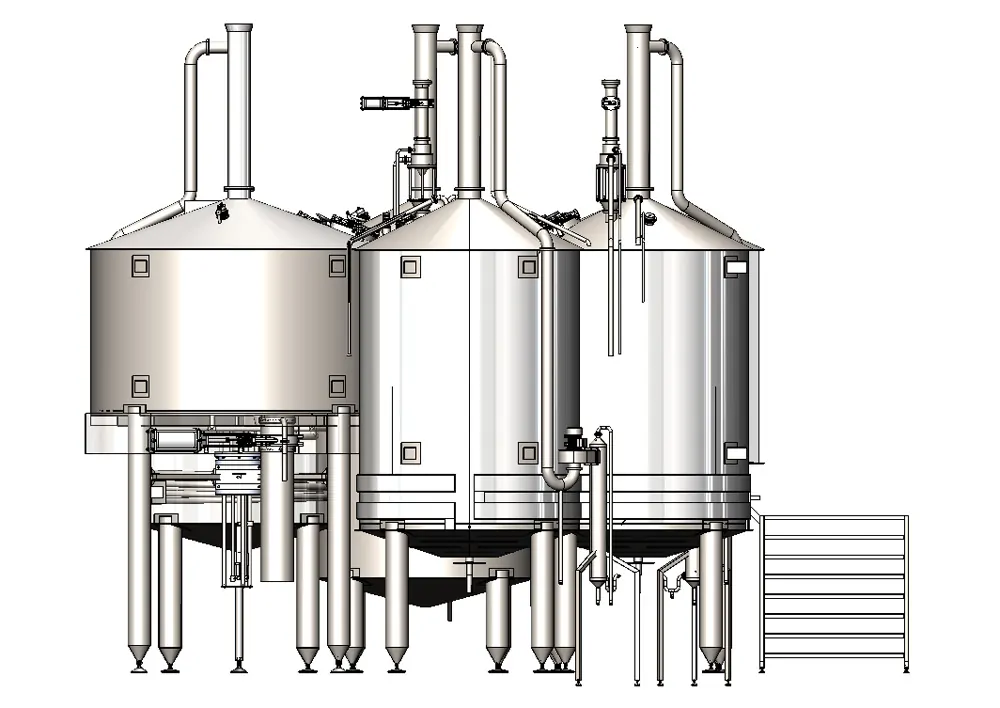

I. Система за варене

Машината за приготвяне на малцовки OPPIDUM 6000 е мощно професионално компактно оборудване с индустриален дизайн, което включва цялото необходимо оборудване за производство на 6900 литра пивна мъст в една партида от малц (или малцов екстракт или концентрат от мъст), хмел и вода. Компактната машина за приготвяне на мъст включва шест специални съда, за да увеличи производствения капацитет. Благодарение на паралелния метод на производство тази машина може да произвежда от един до шест партиди пивна мъст дневно (от 6900 до 41400 литра жълт на ден). Машината за производство на малц е основният функционален компонент на пивоварната BREWORX OPPIDUM 6000. Това е хранителна машина, чиято основна функция е производството на пивна мъст. Млакът е междинен продукт, който е резултат от първата фаза по време на производството на бира. Следващата фаза на производствения цикъл е ферментацията и узряването на тази пивна мъст в резервоарите за ферментация. Полученият продукт от този производствен процес е вкусна освежаваща нискоалкохолна напитка - бира.

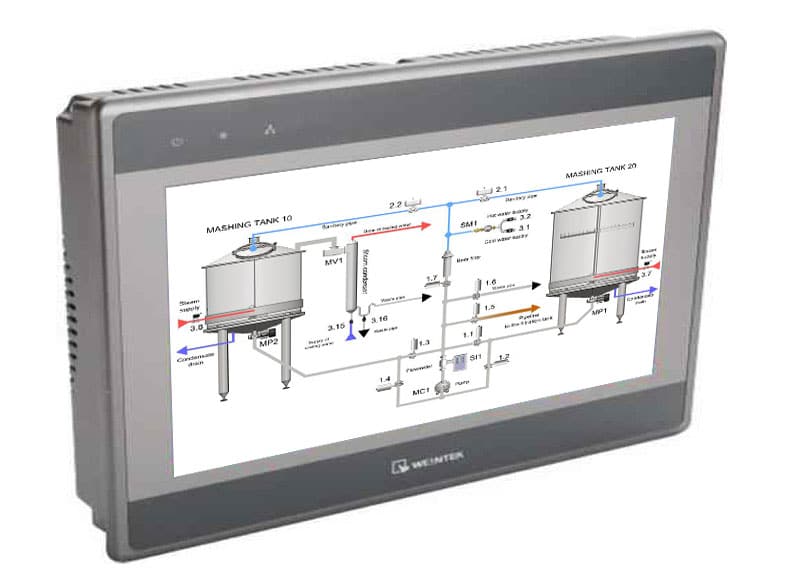

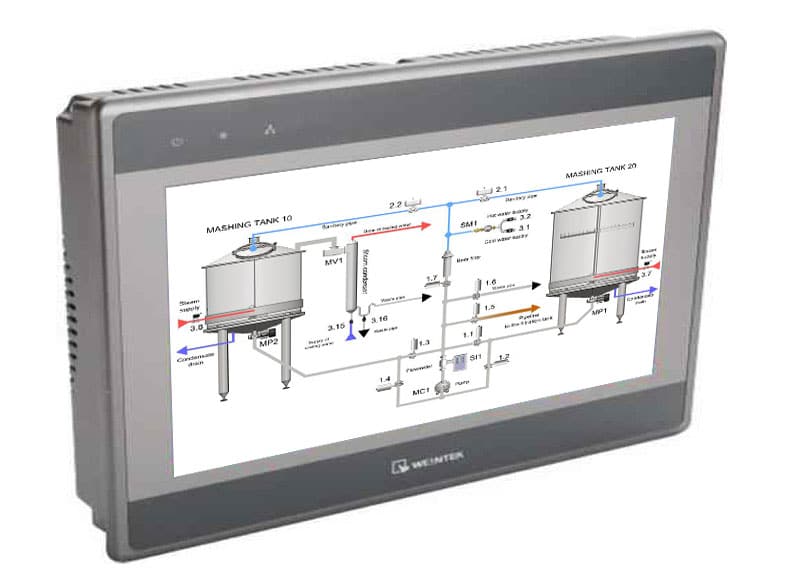

AC - Автоматична система за управление - машина за варене на мъст, снабдена с компютърна поддръжка - автоматично контролиран процес на инфузия или отварване - напълно автоматизирано управление на целия процес на производство на мъст.

Машината BREWORX OPPIDUM 6000 за приготвяне на бире, включва в стандартна версия:

- mash kettle tank 6000 liters - съд за смесване на смлени зърна от малц с топла вода и раздробяване на нишестето за получаване на захарен разтвор

- mash kettle tank 4000 liters - съд за варене и за разцепване на нишестето за получаване на захарен разтвор

- filtration tank 8500 liters - (резервоар за филтриране на пивна мъст) - съд със специално сито за филтриране на пивна мъст

- wort storage tank 7200 liters - съд за временно съхранение на гореща мъст и запазване на температурата

- wort boiling tank tank 9000 литри - съд за варене на пивна мъст с хмел

- whirlpool tank 7500 liters - за центрофужно разделяне на хмелови дрехи от мъст

- лабораторна мивка за тестове на пивна мъст

- контролен панел с всички контролни елементи

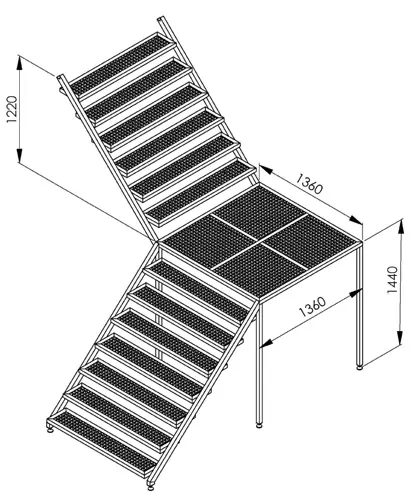

- платформа със стълби

- всички необходими тръби и кабелни връзки

- всички необходими механично и автоматично управлявани клапани и арматура

- Електрически разпределителни шкафове

- индустриален компютър за управление на процеса на варене на малц (само версия с автоматична система за управление)

Опции и свойства

Два вида суровина за производство на мъст:

- Класически суровини : Малц + хмел + питейна вода + бирена мая + (по желание други съставки)

- Бирени концентрати : Екстракт от малц + хмел + питейна вода + бирена мая + (по желание други съставки)

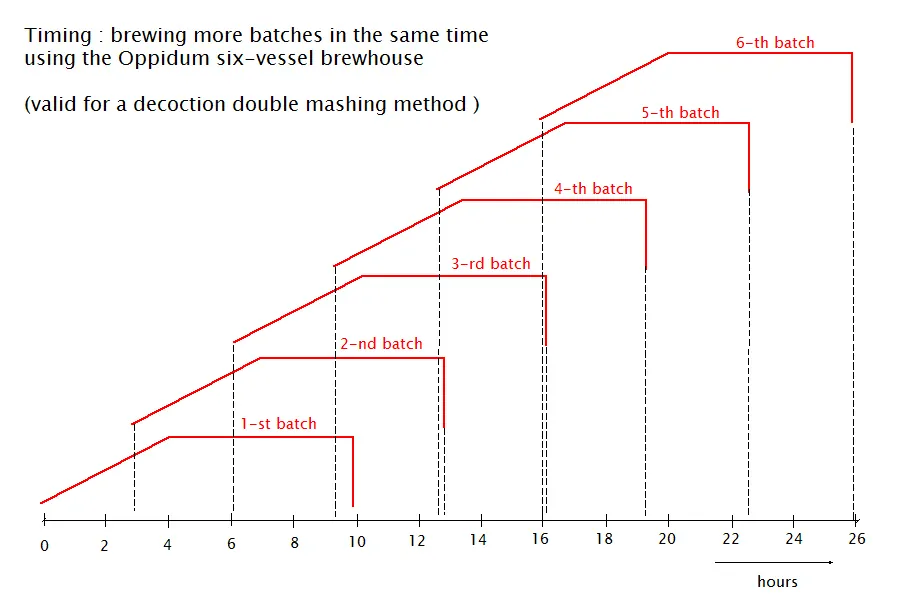

Шест производствени мощности на пивоварната:

- 6900 литра жълт кантарион на ден - една партида в продължение на 12 часа - изходни суровини са малц или екстракт от малц, хмел, питейна вода и бирена мая

- 13800 литра жълт кантарион на ден - две партиди в продължение на 24 часа - изходни суровини са малц или екстракт от малц, хмел, питейна вода и бирена мая

- 20700 литра жълт кантарион на ден - три партиди в продължение на 24 часа - изходни суровини са малц или екстракт от малц, хмел, питейна вода и бирена мая

- 27600 литра жълт кантарион на ден - четири партиди в продължение на 24 часа - изходни суровини са малц или екстракт от малц, хмел, питейна вода и бирена мая

- 34500 литра жълт кантарион на ден - пет партиди в продължение на 24 часа - изходни суровини са малц или екстракт от малц, хмел, питейна вода и бирена мая

- 41400 литра жълт кантарион на ден - шест партиди в продължение на 26 часа - изходни суровини са малц или малцов екстракт, хмел, питейна вода и бирена мая

Практически дизайн:

- SC: Неръждаема стомана / C-форма - всички резервоари са изцяло изработени от неръждаема стомана AISI 304, подреждане на контейнери в C-образна форма

- БЛМС - система за бързо заключване на вратата на Брелок - проста BLMS система позволява много бързо заключване и отключване на всички горни врати на резервоарите само с една ръка (при проектирането на стъклената врата)

Мощна отоплителна система:

- SH - Парно отопление - загряването на резервоарите се извършва с гореща пара, произведена от парогенератора. Отоплението с гореща пара значително ускорява процеса на кипене. Това е най-добрата и много сигурна система за отопление на пивна мъст без опасност от карамелизиране на малц. Тази система изисква връзка на печката към електрически, газов или пелетен генератор, който не е включен в машината за приготвяне на малц (виж допълнителни аксесоари).

Автоматична система за управление на автоматизацията на целия процес на производство на мъст:

- AC - Автоматична система за управление - машина за варене на мъст, снабдена с компютърна поддръжка - автоматично контролирания процес на инфузия или отвара - напълно автоматизирано управление на целия процес на производство на мъст.

Защо само автоматичната система за управление на тази машина за варене на малц?

Машината OPPIDUM произвежда едновременно няколко партида мъст. Това е крайно изискване на внимание, концентрация и бързина на пивоварната работа, както и бързо и едновременно наблюдение и оценка на бързо променящите се данни от много сензори. Само софистичната система с компютър и много електронни сензори на автоматичната система за управление са в състояние да осигурят подходящо време за всички етапи на приготвяне, правилните температури в точното време, правилната скорост на помпите и двигателите, без да навредят на мъстта, всичко това контролирани непрекъснато в продължение на до шест паралелно обработени производствени процеси.

- Премахване на човешките грешки - машина точно и своевременно изпълнява необходимите задачи

- Спестяване на разходи за собственика - само един работник е необходим за манипулиране в пивоварната

- Минимизиране на броя на грешките в пивоварната - всичко все още е под контрол на компютъра

- Мониторинг и регистрация- всички състояния и операции на процеса на производство на малц се съхраняват в паметта на компютъра

- Минимизиране на изискванията - тази система не изисква изключителна грижа на човешкия оператор - Винаги се осигурява ранна реакция на машината

- Стабилно качество на бирата - винаги се спазват стандартните производствени процедури, за да се гарантира винаги едно и също възможно максимално качество на бирата

- Шест предварително програмирани рецепти - за производство на най-известните видове бира: Pils, Lager, Black, Weissenbeer, Ale, Special

- Ръчен режим на варене - за производството на всички други видове бира, които предварително програмираната система не знае

- Специален санитарен режим - за автоматично почистване, дезинфекция и стерилизация на всички резервоари, тръби, арматура и друго оборудване за пивоварни

Техническа Спецификация

Този тип машина за кипене от неръждаема стомана OPPIDUM 6000 се състои от:

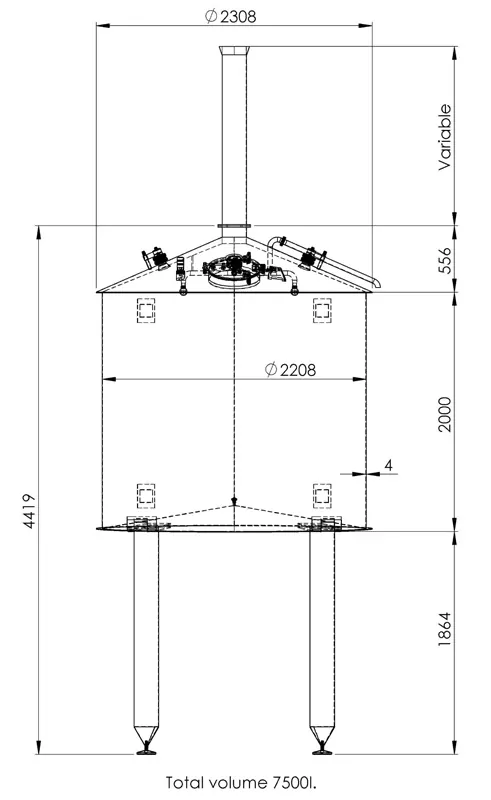

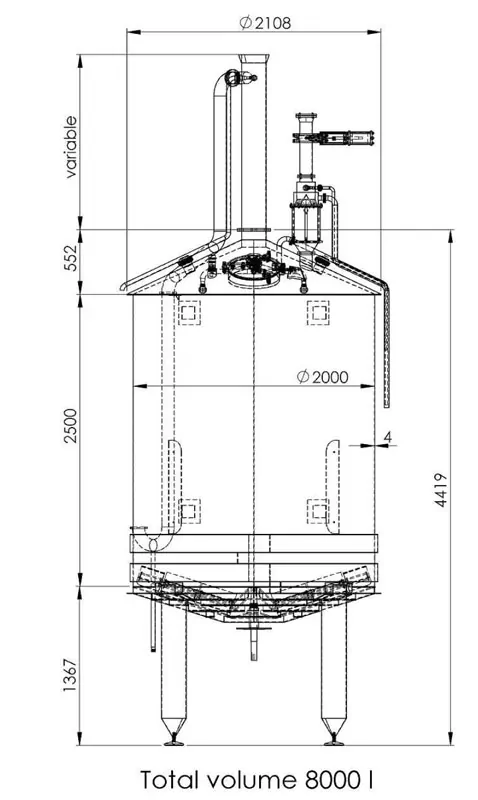

1. Mash kettle 8000 литри

Използваем капацитет 8 000 литри

- Размери Ø 2 110 mm, височина 4 419 mm

- Парно отопляема площ 1.54 m2

- Цилиндрична зона 3.60 m2, загрята с пара

- Парна клапа ASCO jucomatik DN 15

- Изпускане на пара от кондензат DN 15

- Максимално свръхналягане на парата 6.5

- Четирираменна бъркалка с предавателна кутия LBC 130 / 50, изходна мощност 850 Nm

- Мотор Сименс 2.2 kW 400V 50Hz

- Осветление 24V 100W 1440 lm IP65

- Сервизна шахта със стъклена врата Ø 440 мм / стъкло 8mm

- Хопер за натрошен малц DN 100

- 2 бр. Санитарен въртящ се душ DN 20 за почистване на резервоара

- 1pc на санитарен душ за почистване на стъклен люк

- Бъркалка - скорост на въртене 29 / мин, 2 бр. Остриета

- Двойно окачено дъно с наклон 12 °, нагреваема площ 3.60 m2 50 mm вход

- Външна облицовка от неръждаема стомана 1.5 мм

- Най-горната част от неръждаема стомана, заварени шевове и полирани към Ra 0.1-0.3

- Изход за пара към централния въздушен обменник DN 100

- Малки тръби DN 65

- Санитарни тръби DN 40

- Паропроводи DN 15

- Регулируеми крака DN 150 4pcs

- Предварително притискане на маса - специална камера за пръскане на малцова песъчинка с вода преди изливането й в каша.

- Изолационна пластифицирана памучна вата: горен капак 50мм / цилиндрично яке 50мм / парна дъно 50мм

- Сигнална светлина: червена / зелена - сигнализация на вратата / грешка / процесна грешка

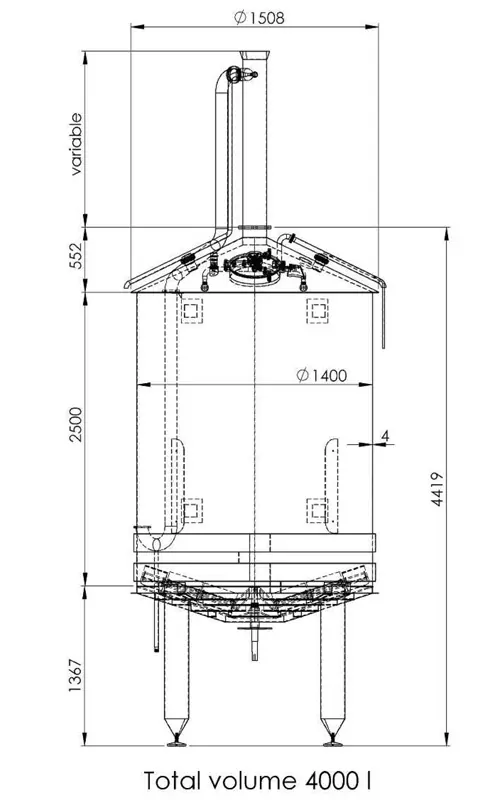

2. Mash kettle 4000 литри

- Използваем капацитет 4 000 литри

- Размери Ø 2 110 mm, височина 4 419 mm

- Парно отопляема площ 3.48 m2

- Цилиндрична зона 1.50 m2, загрята с пара

- Парна клапа ASCO jucomatik DN 15

- Изпускане на пара от кондензат DN 25

- Максимално свръхналягане на парата 6.5

- Бъркалка - скорост на въртене 29 / мин, 2 бр. Остриета

- Скоростна кутия 130 / 50, изходна мощност 850 Nm, входна мощност 2.2 kW

- Мотор Сименс 2.2 kW 400V 50Hz

- Осветление 12V 35W 1440 lm

- Сервизен люк със стъклена врата Ø 440 мм

- 2 бр. Санитарен въртящ се душ DN 20 за почистване на резервоара

- 1pc на санитарен душ за почистване на стъклен люк

- Външна облицовка от неръждаема стомана 1.5 мм

- Най-горната част от неръждаема стомана, заварени шевове и полирани към Ra 0.1-0.3

- Регулируеми крака DN 150 4pcs

- Изолационна пластифицирана памучна вата: горен капак 50мм / цилиндрично яке 50мм / парна дъно 50мм

- Сигнална светлина: червена / зелена - сигнализация на вратата / грешка / процесна грешка

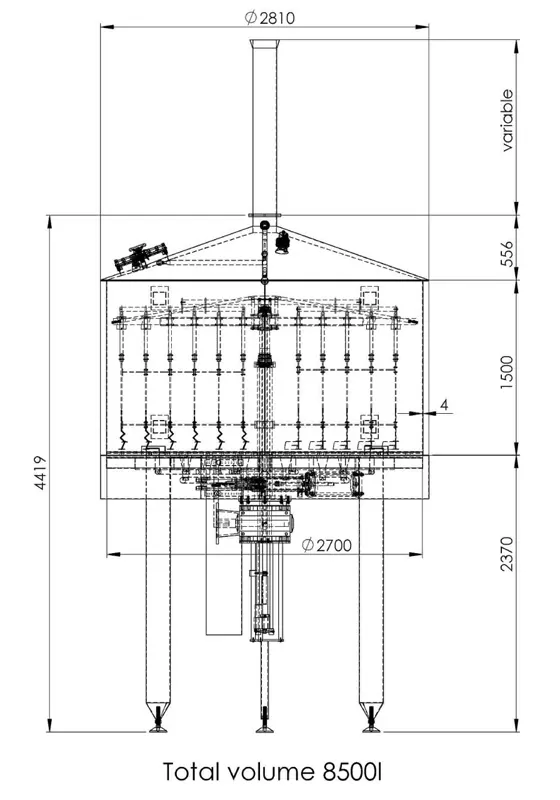

3. Filtering tank (резервоар за филтриране на пивна мъст)

Неръждаем съд със специално сито за филтриране на пивна мъст, със сферично или конично горно дъно. Филтрираща тръба и колектор - Изходният тръбопровод е разположен под реактивното дъно, диаметъра на тръбата DN 80. Редуциращите редуктори от дъното 80 / 40 се задвижват в кръгла тръба с диаметър 80 mm.

Вакуум сензор. PICK сензор за пневматично налягане от SICK. Материал AISI 316L. Диапазон на налягане - 1bar до 1. Изходно напрежение 0-10V. Филтриращата система работи

принципът на изчисляване на хидростатичното налягане по обем при излитане и хидростатично налягане, измерено от тахометър, разположен в кръгов тръбопровод под реактивното дъно на резервоара. Системата оценява разликата, която преминава в информацията за PID контролера. PLC контролира скоростта на помпата и необходимия дебит, така че филтърният слой да не се изтегля от дъното на съда. Тази система автоматично осигурява максималната скорост на филтриране.

Препоръчваме : BH-OPT-ELS60 Електрическо повдигане на ножа-бъркалката във филтриращия резервоар ... вижте опциите по-долу.

Специалната персонализация на машините за варене на мъст Oppidum 6000 - електрическото повдигане на ножа-бъркалката във филтриращия резервоар (wort filtration tank). Това персонализиране на машината за варене на мъст ви позволява много променливо позициониране на ножичната бъркалка във филтриращия резервоар. Това е полезно при филтрация на пивна мъст през утайката от малцово зърно, когато се произвеждат някои по-силни типове бира. Повдигането на ножа-бъркалката ви осигурява да ускорите процеса на накисване. Това е важно, за да се избегне прекомерно окисляване на пивната мъст по време на филтриращия процес.

Подемен механизъм се осигурява от електрическия задвижващ механизъм. Операторът на машината за приготвяне на малц може да промени позицията на бъркалката с нож в което и да е положение, тъй като в момента се нуждае от това. Вдигането на ножовата бъркалка се решава чрез система от неподвижни валове с диаметър 35mm, разположени в главния кух вал. Подемен механизъм се намира под предавателната кутия в долните части на резервоара. Максималното допустимо налягане е 800kg. Ходът на бъркалката е до 200 мм. Позициите на ножичната бъркалка осигуряват позициониращото устройство, което е част от електрическия задвижващ механизъм. Изходното напрежение на позиционера е 0-10V. Показването на позицията на бъркалката за нож е на LCD монитора. Времето за повдигане е 40 сек.

Изхвърлянето на мокър малцов зърно от резервоара се разрешава чрез по-ниско изхвърляне, снабдено с пневматично плъзгащо се капаче за движението на малцовите зърна, което се осигурява от обратното движение на ножовата бъркалка. Пневматичната плъзгаща се капачка е изработена от материал AISI 304 DN 250. Мокрите зърна от малц се поемат от винтовия транспортьор, който транспортира отпадъчния материал от пивоварната към камион или контейнер за отпадъци, който се приготвя под конвейера.

- Използваем капацитет 8 500 литри

- Размери Ø 2 810 mm, височина 4 419 mm

- Филтриране на дъното 8 сегменти с 18 пропускливост (пробити отвори 0.6 - 4mm / 80mm)

- Дюзи за изплакване под ситото 6 бр

- Бъркалки 2, ножове 10

- Скоростна кутия LBC 130 / 100 820 Nm 2200 W

- Сервизен люк със стъклена врата Ø 550 мм

- Осветление 12V 35W 1440 lm IP65

- Механичен температурен индикатор 0-120ºC от неръждаема стомана

- 4pcs на санитарните въртящи душове DN 25

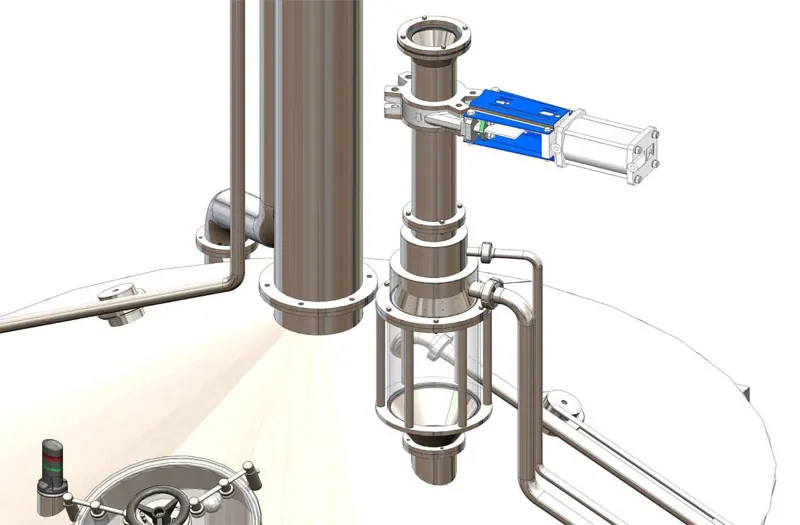

- Трипътен регулиращ вентил с визуално стъкло DN 80

- Входни тръби DN 65

- Изходящи тръби под ситото DN 80

- Изхвърляне на зърнени храни от бира 420 * 540

- Тръбата за обезвъздушаване служи за отстраняване на свръхналягането и вакуума по време на латурния процес

- Оборудване за изхвърляне на автоматични зърна

- Изолационна пластифицирана памучна вата: горен капак 50мм / цилиндрично яке 50мм / парна дъно 50мм

- Външна облицовка от неръждаема стомана 1 мм

- Най-горна част от неръждаема стомана

- Регулируеми крака DN 150 4pcs

- Сигнална светлина: червена / зелена - сигнализация на вратата / грешка / процесна грешка

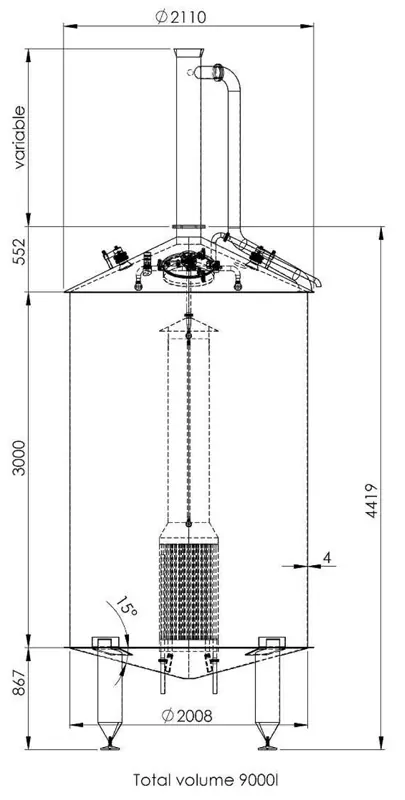

4. Wort kettle - новата високо ефективна отоплителна система с турбината

Контейнерът е предназначен за готвене на пивна мъст и дозиране на хмел с помощта на PLC контролирана система за хоп бункер. Контейнерът е изработен от материал AISI 304 с дебелина 4mm.

Външната и вътрешната повърхност са полирани Ramin = 0.8μm.

Максимално постижимо свръхналягане в контейнера 0.3 Bar

Контрол на топлината и дозиране на хмел с PLC, налични в режими: Ръчна / Полуавтоматична / Автоматична

- Използваем капацитет 9 000 литри

- Размери Ø 2 110 mm, височина 4 419 mm

- Парно отопляема площ 6.20 m2

- Парна клапа ASCO jucomatik DN 15

- Изпускане на пара от кондензат DN 25

- Входни тръби DN 65

- Изходни тръби DN 65

- Дезинфекциращи тръби DN 40

- Осветление 12V 35W 1440 lm IP65

- Сервизен люк със стъклена врата Ø 440 мм

- 2 бр. На санитарен въртящ се душ DN 20

- Парен изходящ тръбопровод DN 100, устройство за пръскане 3x

- Изолация 50 мм пластифициран памук,

- Външна облицовка от неръждаема стомана 1 мм

- Най-горна част от неръждаема стомана

- Изолационна пластифицирана памучна вата: горен капак 50мм / цилиндрично яке 50мм / парна дъно 50мм

- Регулируеми крака DN 150 4pcs

- Сигнална светлина: червена / зелена - сигнализация на вратата / грешка / процесна грешка

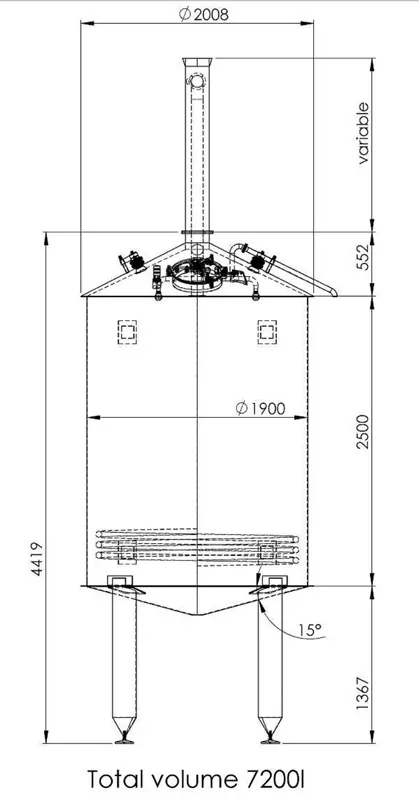

5. Wort storage tank

Контейнерът е проектиран да събира филтрираното пиво и след това да се загрява отново, преди да се изпомпва в резервоара за варене на пивната мъст. Контейнерът е изработен от AISI 304 материал с дебелина 4mm. Външни i

вътрешната повърхност е полирана до Ra min = 0.8μm

- Използваем капацитет 7 200 литри

- Размери Ø 2 008 mm, височина 4 419 mm

- Цилиндрична зона 2.30 m2, загрята с пара

- Парна клапа ASCO jucomatik DN 15

- Изпускане на пара от кондензат DN 25

- Входни тръби DN 65

- Входящи дезинфекционни тръби DN 40

- Осветление 12V 35W 1440 lm IP65

- Сервизен люк със стъклена врата Ø 440 мм

- 2 бр. На санитарен въртящ се душ DN 20

- Парен изходящ тръбопровод DN 100, устройство за пръскане 3x

- Изолационна пластифицирана памучна вата: горен капак 50мм / цилиндрично яке 50мм / парна дъно 50мм

- Външна облицовка от неръждаема стомана 1 мм

- Най-горна част от неръждаема стомана

- Регулируеми крака DN 150 4pcs

- Сигнална светлина: червена / зелена - сигнализация на вратата / грешка / процесна грешка

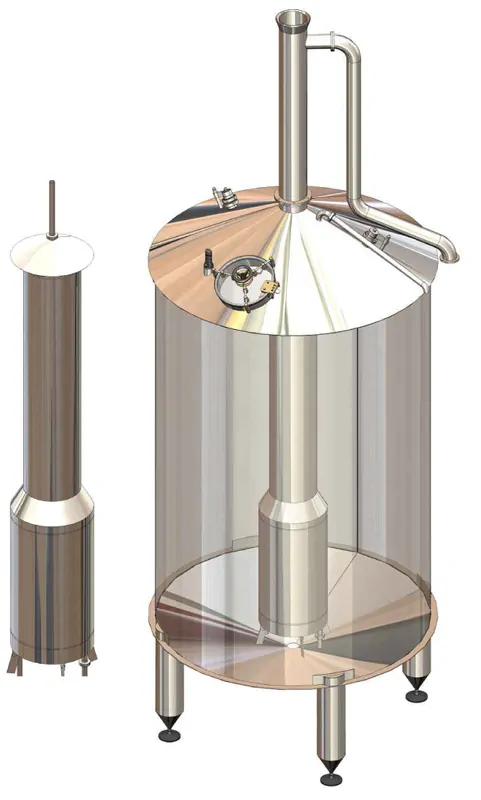

6. Whirlpool tank

- Използваем капацитет 7 500 литри

- Размери Ø 2 308 mm, височина 4 419 mm

- Сервизен люк със стъклена врата Ø 440 мм

- 2x Санитарен въртящ се душ DN 60

- Железен тръбопровод DN 65

- Изходящ тръбопровод DN50

- Отводняване на тръбата DN 65

- Тангентна дюза DN 32

- Индикатор за нивото на пълнене DN 40

- Вентилационна тръба 1x DN 65

- Осветление 12V 35W 1440 lm IP65

- Изолационна пластифицирана памучна вата: горен капак 50мм / цилиндрично яке 50мм / парна дъно 50мм

- Външна облицовка от неръждаема стомана 1 мм

- Регулируеми крака DN 150 4pcs

- Сигнална светлина: червена / зелена - сигнализация на вратата / грешка / процесна грешка

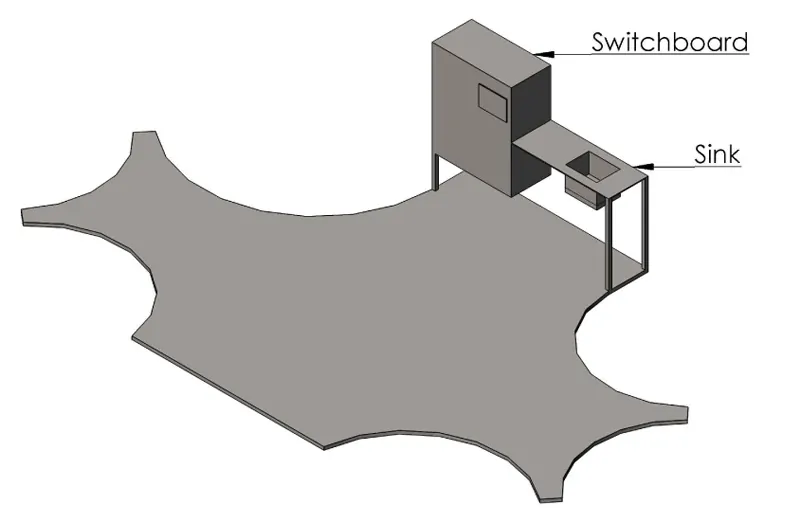

Платформа за услуги

Платформа за оборудване:

Централният електроразпределител, в който се помещава автоматизирана система за управление на всички процеси

- PLC със сензорния екран

- Мивка

- Работно бюро

- Лабораторен държач за захарометри

- Оборудване за охлаждане на лабораторни проби

- Заключващ шкаф за съхранение на всички лабораторни помощни средства и инструменти

- парапет

Стълби и помощна платформа

Рамката и конструкцията са изработени от AISI 304.

Етажът на конструкцията е направен от поцинкована подова решетка като вариант на прозрачен под, или от неръждаем лист от неръждаема стомана с перфорация за лесно оттичане на вода.

Парапетът на стълбите е изработен от AISI 304 с диаметър 40 мм

Основни и спомагателни тръбопроводи, фитинги, помпи, сензори, разходомери

Тръбни системи

Тръбни системи

- Главната тръбопроводна система е изработена от AISI 304 DN 65, th. 2 мм.

- Свързващите фитинги са DIN 11851, AISI 304 DN 65.

- Допълнителните тръбопроводи за разпределение на водата, канализация и дозиране са изработени от материал AISI 304 DN 40

- Съединителни фитинги, хранене DIN 11851, материал AISI 304 DN 40.

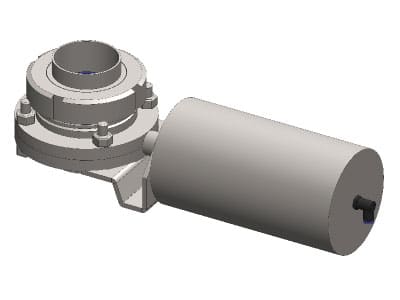

Вентили и пневматични задвижвания

- Основните тръбни фитинги са изработени от материал AISI 316

- Вентилационен клапан DN65 с вертикално еднопосочно задвижване от неръждаема стомана.

- Фитингите на спомагателния тръбопровод са изработени от материал AISI 316.

- Сферичните клапани DN 40 се управляват от еднопосочен AT101U S09B.

- Пневматичните наклонени вентили DN 25 и DN 32 са изработени от материал AISI 316.

Помпи

- Помпа на кипящия комплект: Ebara DWO 300 снабден със SIC-SIC / Инсталирана мощност 3.0 kW

- Помпа на филтърния комплект: Ebara DWO 200 Перфорирана помпа с SIC-SIC Уплътнение / Инсталирана мощност на 2.2kW

- Помпа на изходния комплект: Ebara DWCH 50 / Инсталирана мощност на 2.2kW

(Възможно е тези помпи да бъдат заменени с помпи PACKO тип NP 60 - при допълнително заплащане от около 1700 евро на брой)

Сензори

- Комплектът за варене на пивна мъст съдържа сензори на празни тръби.

- Сензорите от типа SLICK LFV 200 се монтират на смукателната система на всяка помпа (3 парчета).

Дебитомери

- Дебитомер на кибрит за кипене - Comac cal Flow 38

- Дебитомер на филтриращия комплект - Comac cal Flow 38 DN 32

- Дебитомер за транспортиране на пивна мъст - Comac cal Flow 38 DN 50

Дозировка на хмела

Устройството служи за автоматично дозиране на хмел в котела с помощта на помпата, разположена на главния тръбопровод.

Материал AISI 304, th. 2.5 мм

Работно налягане 4 бар, изпитвателно налягане 6.5 bar

Електрическа инсталация

- Главен прекъсвач 3x 25A с централен бутон за спиране

- Стартер за двигатели 3x 2,5-4A

- 1x Честотен преобразувател Fronic mini 1.5 kW

- 2x Честотен преобразувател Fronic mini 0.75 kW

- Цифров температурен регулатор на камерата Dixel XR20D

- Цифров регулатор на температурата на изхода на мъстта Dixel XR20D

- Прекъсвач 6A 230V

- Прекъсвач 10A 230V

- Прекъсвач 4A 230V

- Пластмасов разпределител DIN, 36 модули

- Окабеляване

- 5 * 1,5 18 m

- 5 * 2,5 10 m

- 3 * 1 48 m

Връзки:

- Разклонителна тръба DN 32

- Студено водоснабдяване DN 32

- Доставка на топла вода DN 32

- Изтичане DN 60

- Електро 5 * 2,5 18 000 W

Спомагателни:

- Мивка с комбиниран комплект батерии

- Охлаждащо устройство за проби

- Дебитомер DN 32 на водоснабдяването

- Филтър за вода

Основни технически данни:

- Дължина ... 10500mm

- Ширина ... 8000mm

- Височина над коминния фланец ... 4500mm

- Височина на платформата ... 2700mm

- Минимална височина на помещението ... 5500mm

- Препоръчителна височина на помещението ... 6000mm

транспорт

Това оборудване обикновено се доставя в сглобено състояние, с изключение на капаци от неръждаема стомана, параход за кондензация на пара, стъпки на обслужващ мост и електрическо разпределително табло.

Гаранция:

- Оборудване за кипене OPPIDUM 36 месеца

- Помпа 24 месеца

- Електрически компоненти 24 месеца

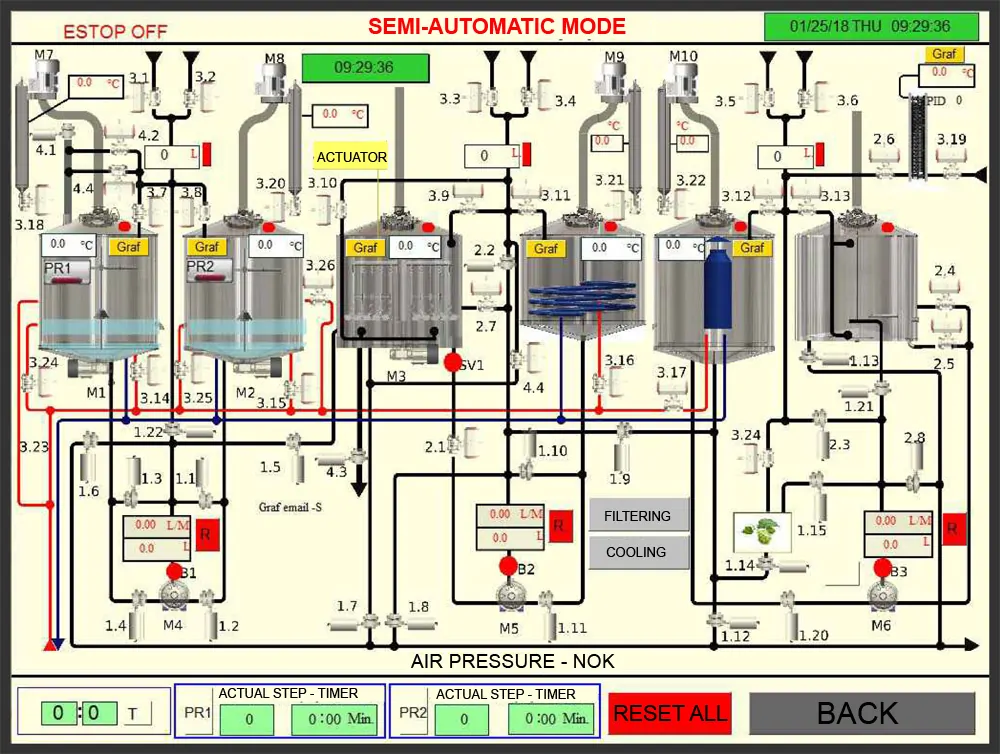

Системата за автоматично управление на OPPIDUM - техническо описание

Системата за автоматизация на производството на бира ви позволява да работите в режими

1. Ръчно управление

2. Полуавтоматичен режим

3. Автоматичен режим,

Всички режими могат да се управляват от сензорния панел, разположен в корпуса на платформата на оператора, или чрез дистанционно управление от контролната зала.

Във всеки режим можете да вървите напред и назад по време на процеса в друг режим.

В автоматичен режим можете да спрете процеса и да коригирате режима по време на процеса или чрез ръчен достъп до процеса, в зависимост от нивото на достъп.

MITSUBISHI PLC Спецификации:

- L61P захранване

- L6ADP-R4 карта за серийна комуникация RS 485

- Процесор L02CPU-P

- Изходна карта LY42PT1P

- L60RD8 карта за свързване на температурни сензори PT100

- Аналогова изходна карта L60DA4

- Контролен панел: WEINTEK MT8150XE

- Дистанционно управление: VIPA TM-C VPN рутер WAN / LAN 900-2C510

Контролен панел :

Как изглежда автоматичният контролен панел? Това е основно меню. Изберете един от няколко вида бира или други функции, запълнете стека с всички необходими суровини, след това кликнете и оставете компютъра да си приготви бирата:

Специални функции:

- Функцията CIP - специалният режим осигурява почистване, дезинфекция и стерилизация на пивоварната, тръстика и, по желание, други устройства в пивоварната

Техническа спецификация и функции

Управлението е разработено на PC платформа с операционна система и програма за управление.

В цената на автоматизацията на оборудването за кипене се съдържа комплект от хардуер, включващ пневматичните задвижващи механизми и монтажните елементи на съоръжението за кипене. Автоматизацията също така съдържа операционната система, включително лиценза и софтуера за автоматично производство на мъст, използвайки тази машина.

Софтуерът позволява да се променят рецепти за приготвяне на повече различни видове бира директно чрез контролния панел или чрез инсталиране чрез USB порт. Софтуерът и оборудването за кипене са проектирани така, че да произвеждат всички известни бири в световен мащаб, както в отвара, така и в инфузионния начин. Също така по начин на отварка е възможно да се приготвят за един или два цикъла на изпичане.

Последователности на процесите като време, скорост на помпите, синхронизиране на всички фази, измерване и контрол на температурата и т.н.

Индивидуалните обеми на презареждане на водата или обемът на преливника, температурите и дебита на всеки медиен оператор може да се зададе след въвеждане на потребителската парола на трето ниво.

Автоматично управление на машината за производство на малц, като контролира повечето стъпки и операции по компютър - според определена програма от централен контролен панел (сензорен екран). Човешки оператор избира рецепта и стартира програма, която контролира всички производствени процеси. Операторът проверява напредъка на всички процедури и извършва лабораторни тестове, решава нестандартни условия и осигурява подготовката на суровините за процеса на производство на пивна мъст.

Ръчни операции преди началото на варенето:

- Приготвяне на малц с помощта на машина за мелница (смляна малцова каша)

- Смесване на малц - поръсване на малц в топла вода (процес на загниване)

Автоматични операции:

- Отопление на резервоарите и времето (точни температурни градиенти и контрол на времето във всички фази според избраната рецепта)

- Процес на варене или инфузия, включително контрол на всички помпи

- Филтриране на пивна мъст

- Варене на пивна мъст с хмел + дозиране на хмел (автоматично добавяне на хмел в мъст по време на кипене)

- Бъркане (отделяне на мъстта от хмел с помощта на центробежно въртене)

- Охлаждане на младата бира и насищане на мъстта с въздух

- Изхвърлянето на малц от резервоара за филтрация

- Санитиране на всички тръби (процес на CIP)

Програмата за контрол работи на чешки, руски и английски език. Можем да персонализираме програмата и за други езици.

Описание на хардуера и софтуера

Автоматизираният процес на варене на бира е по поръчка, за да отговаря точно на изискванията на определен тип оборудване за кипене, както и на изискванията на потребителя.

Автоматичното включва следните елементи:

1st железария

-

- Пневматични клапани и клапани, включително задвижващите механизми

- Дебитомер с цифров изход

- PLC контролна система

- Сензорен панел за управление на оператора

- инсталиране и свързване на компонентите на автоматизацията.

2nd Софтуер

- Оригинална операционна система

- Поддръжка за задаване на потребителски дължини и работни последователности

- Предварително програмирани рецепти за няколко вида бира

10° light beer (Чешка светла бира)

11° dark beer (Чешка черна бира)

12° light beer (Традиционен чешки лагер тип Пилзен)

13° weissenbeer (Бира от пшеничен малц)

14° special beer (По-силна бира)

Описание на хардуера:

Автоматична система за управление

- 1pc PLC Tecomat Foxtrot CP 10006 13x AI / DI, 10x RO, 2x AO, 2x SSR, SD / MMC слот, Ethernet, WebServer

- 1pc IB 1301 12x DI 24V DC (4 x DI Висока скорост)

- 5pc IR 1401 12x DO 24V DC (транзисторни изходи 0,5A)

- 3 екранни панели за управление Weintek CMT-IV5

- екранна резолюция 1024 × 768

- екран диагонал 9,7 "капацитет TFT

- яркост 350 cd / m²

- 500: 1 контрастна порция

- поддръжка за мулти-докосване

- Процесор 1 Ghz RISC Cortex A9

- 512 MB Flash, 1GB памет

- Ethernet комуникационен порт

- 24 VDC захранване

- Степен на защита IP65

- външни размери 257,2 × 199,7 × 32,7mm (LxWxH)

- тегло 760g

- работна температура 0 ~ + 50 ° C

-

- Процесор ARTEX A8 RISC

- 256 MB флаш памет, 256 MB RAM

- входове / изходи - USB2.0- Сериен порт- SD карта- Ethernet

- 24 VDC захранване

- Степен на защита IP65

- Външни размери 130x115x24mm (LxWxH)

- Тегло 180g

- Работна температура -20 ~ + 55 ° C

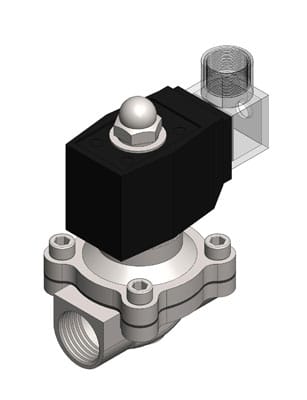

Пневматични клапани

- размер на винта

- G 1 / 2 "(DN15)

- G3 / 4 "(DN20)

- G 1 1 / 4 "(DN32)

-

- работна температура -30 ~ + 180 ° C

- мин. и макс. налягане 0 ~ 16 бар

- мин. и макс. работно налягане 6 ~ 8 бар

- теглото и размерите варират в зависимост от вида на клапана / клапата

- материал - тяло - неръждаема стомана №. 1.4408

- пневматично задвижване - алуминиево тяло

- 14 броя пневматични клапани

Пневматични клапи

- размер на винтовата резба 2 "- клапи за яркост DN50

- запечатване на VMQ - силиций

- макс. работна температура 100 ° C

- пара за санитарни условия макс. температура 130 ° C

- работно налягане макс. 10 бар

- клапанът и задвижващият механизъм са изработени от неръждаема стомана 1.4301

- 24 броя пневматични клапи

Електромагнитни клапани

- размер на винта - G 1 / 2 "(DN15)

- G 3 / 4 "(DN20)

- макс. налягане 16 бар

- температура на околната среда -20 ~ + 65 ° C

- температура на средата -20 ~ + 120

- материал: неръждаема стомана AISI304

Пара

- размер на винтовата резба G 1 / 2 "(DN15)

- макс. налягане 25 бар

- температура на околната среда -20 ~ + 65 ° C

- температура на средата + 5 ~ + 185 ° C

- материал: неръждаема стомана AISI304

В пивоварните в Опидюм са разположени 16 броя електромагнитни клапани с водна пара и пара

Електрическата инсталация се извършва съгласно стандарт ČSN EN 60204-1, степента на защита IP 65

Софтуер и описание на наличните режими на програмиране

Налични операции

- PLC програмата е разделена на процеси

- Процесите на измерване са: - измерване на температурата - импулсно преброяване на данните от разходомерите (индукция, импулс)

- Друг процес е отговорен въз основа на данните, получени от операторския панел, за изпълнение на различни процеси според избраната рецепта

- инфузия

- Метод на един цикъл на кипене на малц на партида

- Метод на два цикъла на кипене на малцова каша на партида

- Други възможни процеси и методи на приготвяне

- Обратно промиване на тръби, помпи и резервоари

- саниране на всички важни части на машината

Режими на достъп

- За визуализация се използва операторския панел със сензорния панел

- Потребителят може да работи в четири налични режима с различни права за достъп.

Потребителски режим

- Позволено е да наблюдавате само развитието на процеса на варене

Разширяване на потребителския режим

- Потребителски режим + възможност за превключване на клапани, мотори, помпи и спиране на автоматичния процес

Административен режим

- Разширяване на потребителските права + възможността за стартиране на автоматичното приготвяне и промяна на параметрите на процедурите

Режим на програмиране

- Пълна настройка на всички програмни параметри и константи

Режим на ръчно управление

- Панелът за управление се използва за дистанционно управление на клапани, амортисьори, миксери и помпи

Режим на автоматично управление

- Възможност за настройване на параметрите на отделните рецепти и стартиране на автоматичния процес

- Операционният панел показва името на бирата, вида на готвенето, наблюдението на действителната стъпка или с таймер за обратно отброяване, или с литри за приспадане или с достигната температура

- На панела се визуализират текущите състояния на всички важни елементи във всяка стъпка - клапани, мотори, помпи, сензори

- Процесът е възможно да бъде спрян или прекъснат всеки път от човешки оператор

Разширяване на възможностите

- Персонализиране на цялото хардуерно и софтуерно оборудване според индивидуалните заявки на клиента и наличната технология

Цена на системата за пивоварство Oppidum 6000 включва:

1. Бенджаус Опидум 6000

- главната машина за приготвяне на малц, описана на този сайт. Комплектът включва всички резервоари, помпи, тръбопроводна система, електрическа система, подпорна конструкция, сервизна платформа и стълби.

2. Автоматична система за управление

- Всички хардуерни средства, техническо оборудване и софтуер, предназначени за експлоатация на пивоварната в трите налични режима: ръчно / полуавтоматично / напълно автоматично.

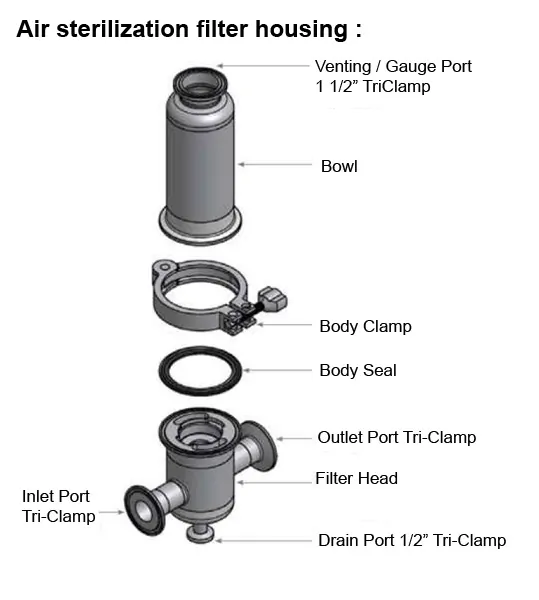

3. Станция за стерилизация на въздуха

DEMI HBA 5 "- стерилизационен въздушен филтър за технологиите за преработка на храни

- Работна температура: макс. 150 ° C

- работно налягане: макс. 10 бар (g)

- Опасни газове / изпарения макс. 10 / 5 бар (g)

- Конструкционният материал е висококачествена неръждаема стомана AISI 316L. Всички заварки са напълно заварени, без пукнатини и възпаления.

- Филтрите са снабдени с резбова връзка, силиконов уплътнител FDA, FDA PTFE уплътнителен отвор и дренаж и основно покритие:

- вътрешна повърхност: заварена, оцветена и пасивирана

- външна повърхност: полиран 0.8 μm Ra (32 μln Ra)

- изход до 100 M3 / ч

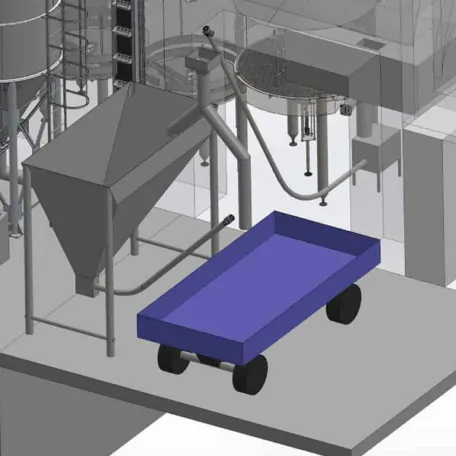

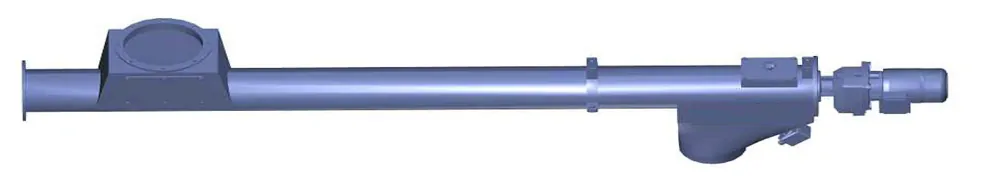

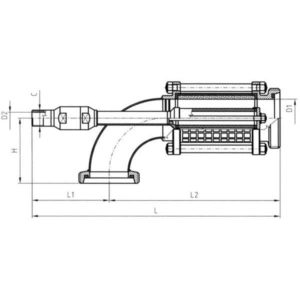

4. Конвейор за изсипване на зърно от малцово зърно

Транспортиране на мокро използвано бирено зърно от филтриращия резервоар извън сградата до камиона.

Спираловидният неръждаем транспортьор се използва за транспортиране на влажни малцови зърна от филтърния резервоар до готови контейнери или камиони, които се приготвят извън сградата на пивоварната.

Конвейерът е изработен от AISI 302 и AISI 304 и е оборудван с двигател Nord. На изхода на конвейера има сензор за нивото.

DN32 резбова шийка за по-лесно отводняване на излишната вода се намира в най-ниската точка на конвейера.

Параметри:

- Обща дължина 7,900 мм

- Дължина на доставка 7000 мм

- Диаметър на входа 300 mm

- Изходящ диаметър 249 мм

- Мощност 8,6 m3 / час

- Скоростна кутия Nord с двигател 400V

- 7 900 mm диаметър на тръбата от неръждаема стомана 219.1 * 2.0 mm (AISI 304)

- 7 900 mm здрава спирала от неръждаема стомана RLN 200 * 200 * 61 * 10 mm (AISI 304)

- 1 парче бункер от неръждаема стомана с отвор за проверка и присъединителен фитинг с 300 диаметър на фланеца с диаметър (AISI 304)

- 1 изход от неръждаема стомана с диаметър на гнездо 249 мм (AISI 304)

- 1 бр. Сензор за поток 24-волт, намиращ се в изхода на конвейера - дизайн за безопасност

- 1 част от Nord предавателна кутия с двигател Nord, разположен на капката, пълнене на хранителни масла

- Кутия 1 от неръждаема стомана за транспортно окачване (AISI 304)

- Цвят на RAL 1015 устройството (с възможност за смяна при поискване)

Допълнителни аксесоари и надстройки

| Препоръчителни опции и допълнително оборудване за подобряване на машината за варене на малцовка Breworx Oppidum 6000 | Цени (EUR) |

|---|---|

| ELS: Електрическо повдигане на ножа-бъркалка във филтриращия резервоар (повдигане до 200mm)Това персонализиране на машината за варене на мъст ви позволява много променливо позициониране на ножичната бъркалка във филтриращия резервоар. Това е полезно при филтрация на пивна мъст през утайката от малцово зърно, когато се произвеждат някои по-силни типове бира. Повдигането на ножа-бъркалката ви осигурява да ускорите процеса на накисване. Това е важно, за да се избегне прекомерното окисляване на пивната мъст по време на процеса на филтриране. | ELS: Електрическо повдигане на ножа-бъркалка във филтриращия резервоар (повдигане до 200mm)Това персонализиране на машината за варене на мъст ви позволява много променливо позициониране на ножичната бъркалка във филтриращия резервоар. Това е полезно при филтрация на пивна мъст през утайката от малцово зърно, когато се произвеждат някои по-силни типове бира. Повдигането на ножа-бъркалката ви осигурява да ускорите процеса на накисване. Това е важно, за да се избегне прекомерното окисляване на пивната мъст по време на процеса на филтриране. |

11458 |

| EFT: разширени филтриращи резервоари за производство на по-силни типове бира с EPM (plato) по-високи от 15 °Специалната персонализация - филтърният резервоар с диаметър от 20%, по-голям от стандартната версия на (wort filtration tank). Тази персонализация на машината за варене на малц позволява производството на типове бира с EPM (Plato) от 12 до 17 (нашите машини за варене със стандартен филтриращ резервоар са оптимизирани за производство на типове бира с EPM (Plato) от 10 до 15). Съобразно изискванията на клиента, можем да произвеждаме и машините за варене на мъст с по-големи диаметри (цената ще се изчислява индивидуално). | EFT: разширени филтриращи резервоари за производство на по-силни типове бира с EPM (plato) по-високи от 15 °Специалната персонализация - филтърният резервоар с диаметър от 20%, по-голям от стандартната версия на (wort filtration tank). Тази персонализация на машината за варене на малц позволява производството на типове бира с EPM (Plato) от 12 до 17 (нашите машини за варене със стандартен филтриращ резервоар са оптимизирани за производство на типове бира с EPM (Plato) от 10 до 15). Съобразно изискванията на клиента, можем да произвеждаме и машините за варене на мъст с по-големи диаметри (цената ще се изчислява индивидуално). |

7596 |

| WSF: Филтриране на ситото за филтриране на пивната мъстСпециалното телено сито за филтриране на пивна мъст по време на процеса на варене на малцови растения има по-голяма филтрираща площ от 30% в сравнение с класическите филтриращи сита, където дупките се изрязват с профилиран нож. Основната полза е по-бързото филтриране на пивна мъст през слоя от утайка от малц. Това е полезно при филтрация на пивна мъст през утайката от малцово зърно, когато се произвеждат някои по-силни типове бира. Важно е да се избягва прекомерното окисляване на пивната мъст по време на филтриращия процес. | WSF: Филтриране на ситото за филтриране на пивната мъстСпециалното телено сито за филтриране на пивна мъст по време на процеса на варене на малцови растения има по-голяма филтрираща площ от 30% в сравнение с класическите филтриращи сита, където дупките се изрязват с профилиран нож. Основната полза е по-бързото филтриране на пивна мъст през слоя от утайка от малц. Това е полезно при филтрация на пивна мъст през утайката от малцово зърно, когато се произвеждат някои по-силни типове бира. Важно е да се избягва прекомерното окисляване на пивната мъст по време на филтриращия процес. |

2500 |

| WMP-100: Система за обработка на отпадъци за използван извлечен малц 100hlСистеми за преработка на използвания извлечен малц и хмел и тяхната подготовка за транспортиране извън пивоварната. Системата за преработка на отпадъци WMP-100 за използвания извлечен малц се състои от: 1. Първичен винтов транспортьор с бункера - Конвейер от неръждаема стомана за транспортиране на използван малц от резервоара за филтриране на машината за приготвяне на пивна мъст извън сградата. / 2. Основен бункер за съхранение на малц - Коничен контейнер от неръждаема стомана за временно съхранение на употребяван малц преди транспортирането му до фермерите. / 3. Вторичен винтов транспортьор с бункера - Конвейер от неръждаема стомана с капацитет 100 hl за транспортиране на съхранявания използван малц от основния бункер до подготвен камион или ремарке. / 4. Електрическа и тръбна система с централен контролен панел и разпределителна кутия. / 5. Носеща конструкция - Конструкция на тръба от неръждаема стомана за монтаж на всички части на системата, със стълба, водна струя за почистване на бункера и свързващи части. | WMP-100: Система за обработка на отпадъци за използван извлечен малц 100hlСистеми за преработка на използвания извлечен малц и хмел и тяхната подготовка за транспортиране извън пивоварната. Системата за преработка на отпадъци WMP-100 за използвания извлечен малц се състои от: 1. Първичен винтов транспортьор с бункера - Конвейер от неръждаема стомана за транспортиране на използван малц от резервоара за филтриране на машината за приготвяне на пивна мъст извън сградата. / 2. Основен бункер за съхранение на малц - Коничен контейнер от неръждаема стомана за временно съхранение на употребяван малц преди транспортирането му до фермерите. / 3. Вторичен винтов транспортьор с бункера - Конвейер от неръждаема стомана с капацитет 100 hl за транспортиране на съхранявания използван малц от основния бункер до подготвен камион или ремарке. / 4. Електрическа и тръбна система с централен контролен панел и разпределителна кутия. / 5. Носеща конструкция - Конструкция на тръба от неръждаема стомана за монтаж на всички части на системата, със стълба, водна струя за почистване на бункера и свързващи части. |

59850 |

| Напълно заварена външна облицовка от неръждаема стомана без нитове и с гланцирана външна повърхност | 49800 |

| PID контрол на загряването на горещата пара с гореща пара + трифазно загряване на пара (за ускоряване на цикъла на варене на малц) | 5460 |

| GSG: BR-GSG-1500 Котелно помещение с газов парогенератор 1500kg / hr - загряване на машината за варене на мъстНапълно оборудвано котелно помещение с автоматичен газов парогенератор с налична мощност 1048 kW. Захранването с вода може да се свърже директно към водопроводната система или към резервоара за конденз. Регулирането на работното налягане на пара е регулирано в диапазона от 1 до 16 bar. Машината е в съответствие с Директива на ЕС 97 / 23 EC (PED) и Модул H1, CE | GSG: BR-GSG-1500 Котелно помещение с газов парогенератор 1500kg / hr - загряване на машината за варене на мъстНапълно оборудвано котелно помещение с автоматичен газов парогенератор с налична мощност 1048 kW. Захранването с вода може да се свърже директно към водопроводната система или към резервоара за конденз. Регулирането на работното налягане на пара е регулирано в диапазона от 1 до 16 bar. Машината е в съответствие с Директива на ЕС 97 / 23 EC (PED) и Модул H1, CE |

80352 |

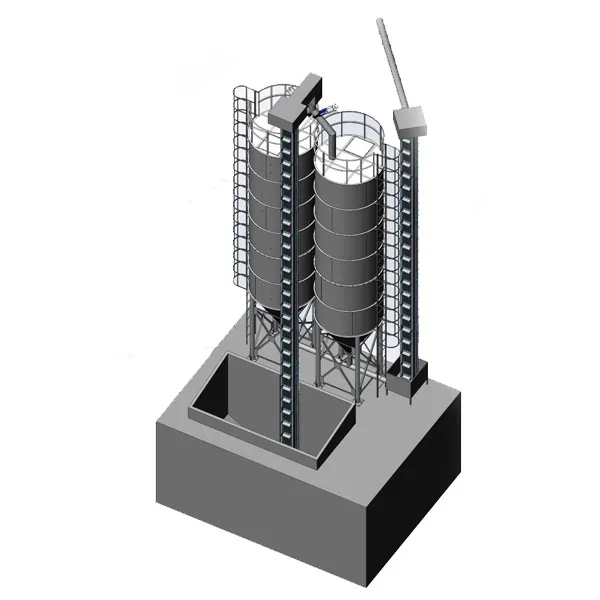

| MSS: MSS-2 × 40 Силоза за съхранение на малц 2x40m3Силоза за съхранение на малц MSS-40 е напълно оборудвана система за съхранение и дозиращ малц за средно големи пивоварни. Системата се състои от следните подсистеми: | MSS: MSS-2 × 40 Силоза за съхранение на малц 2x40m3Силоза за съхранение на малц MSS-40 е напълно оборудвана система за съхранение и дозиращ малц за средно големи пивоварни. Системата се състои от следните подсистеми:Кошница за входящо малц, Bucket конвейер за малц е над двете силози, разпространение тръбни колектори с клапан над двете малцови силози, Силаж за съхраняване малц ... 2x 40 m3, Автоматична система за контрол, Метална конструкция, свързващи елементи, тръби и електрическа система. |

151570 |

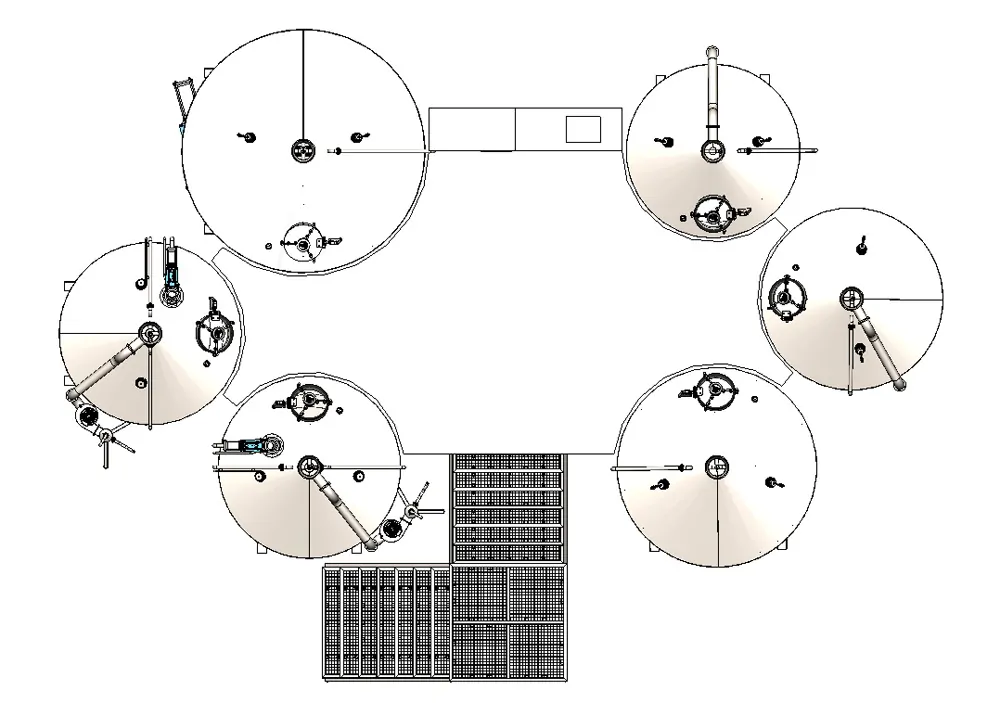

II. Система за бебене на бира

Ние произвеждаме minibreweries BREWORX OPPIDUM в модерен вариант на основната ферментация и подреждане на резервоара за съхранение.

Микропреработвателни машини BREWORX OPPIDUM CF

Микропреработвателни машини BREWORX OPPIDUM CF

Ферментацията и узряването в запечатани цилиндрично-конусовидни резервоари е ефективен и модерен начин за производство на бира, която е силно устойчива на замърсяване на ферментационните напитки с нежелани организми. Прецизният контрол на ферментацията и узряването води до постоянни резултати от постоянно качество и сензорни характеристики на бирата. Тази схема на пивоварната е особено подходяща за производството на видове бира, използващи горна мая, но е възможно да се произвеждат и всички видове бира ферментирала отдолу.

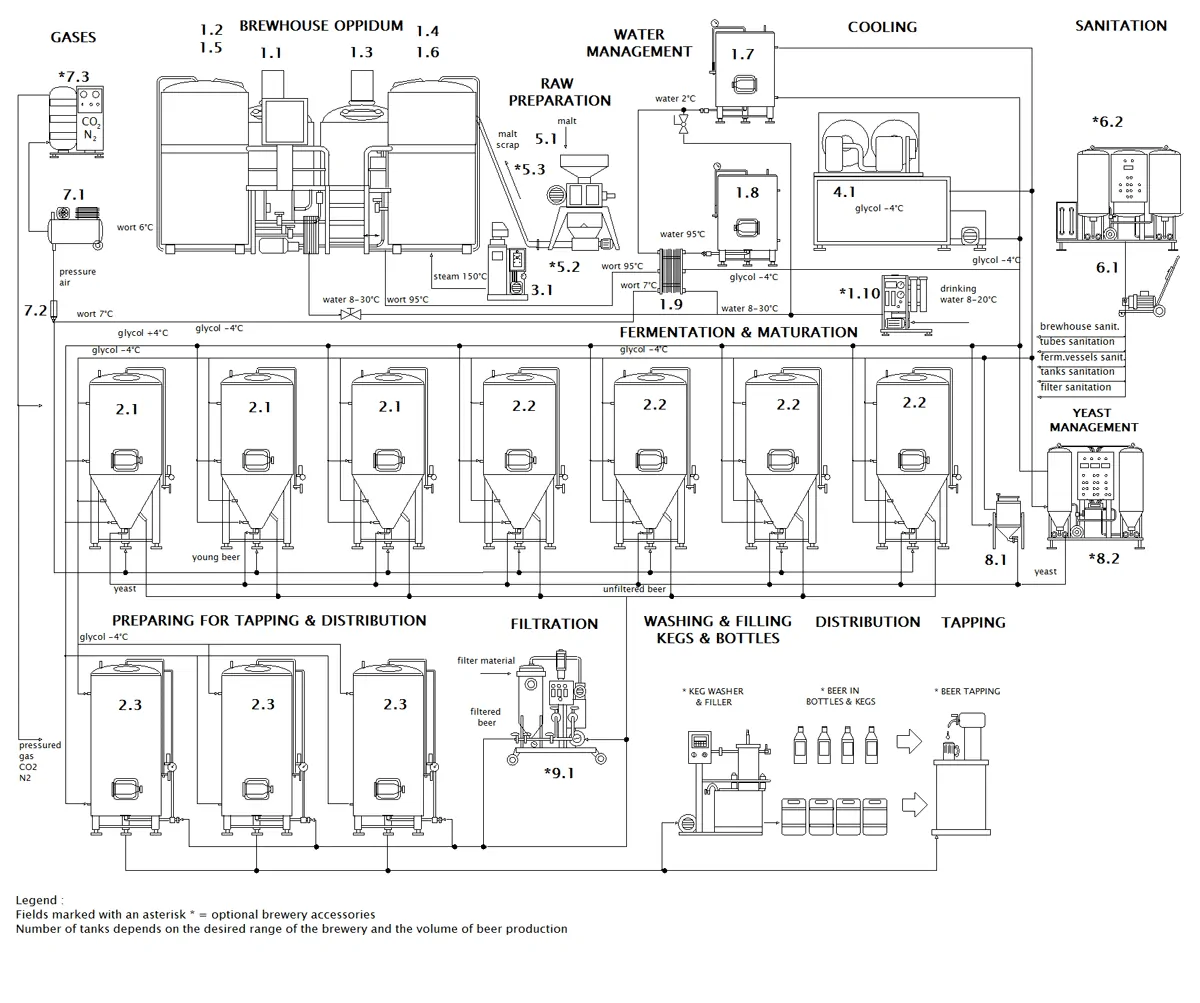

Чертеж на пивоварна BREWORX OPPIDUM CF (затворена ферментация):

1. Бензиностанция: 1.1 Brewhouse: Каменна кана за пържене, 1.2 Brewhouse: Чайник за кафе, 1.3 Brewhouse: Транспортна касета 1.4: Резервоар за съхранение на млечни продукти, 1.5 Brewhouse: Wort kettle, 1.6 Brewhouse: Whirlpool, 1.7 обработен резервоар за вода, 1.8 Wort топлообменник, 1.9 Пречистване на водата, 1.10. Ферментация: Ферментация 2, Резервоари 2.1 за насищане, 2.2 Сервизни резервоари, 2.3. Горещ пара-генератор, 3. Охлаждане: охлаждащо устройство 4 Glycol + резервоар за охлаждане на лед, 4.1 Пластинчати топлообменник за охлаждане на производството на малцовка / гореща вода, 4.2 Пластинчати топлообменник за охлаждане с ледена вода, 4.3. Химикали: 6 Mobile CIP помпа, 6.1 * CIP станция, 6.2. Производство на индустриални газове: 7 Компресор, 7.1 Аерационен камък 7.2, 7.3 Бира бутане инертен газ, 8. Управление на дрожди: 8.1 Резервоар за мая, 8.2 * Размножителна станция за отглеждане на дрожди, 9. Бирена филтрация: 9.1 * Първичен и вторичен филтър, 10. Бутилиране и пускане на бира: 10.1 * KEG Машина за пране и пълнене, 10.2 * Разпространение и продажба на бира * 10.3 Изсичане на бира.

Използваем капацитет 8 000 литри

Използваем капацитет 8 000 литри

Тръбни системи

Тръбни системи

Микропреработвателни машини BREWORX OPPIDUM CF

Микропреработвателни машини BREWORX OPPIDUM CF

Отзиви

Още няма отзиви.